механизированная (полуавтоматическая) сварка. Сварка полуавтоматическая это

Полуавтоматическая сварка в среде защитных газов (MIG/MAG) – Осварке.Нет

Полуавтоматическая сварка — механизированная дуговая сварка металлическим плавящимся электродом (проволокой) в среде защитных газов. Способ также известен как MIG/MAG сварка. В зависимости от типа используемого защитного газа различают сварку в инертных газах (MIG) и активных (MAG). В качестве активных газов преимущественно используют сварку в среде углекислого газа. В отличии от ручной дуговой сварки покрытыми электродами при механизированной сварке подача электрода в зону сварки выполняется с помощью механизмов, а сварщик перемещает горелку вдоль оси шва и выполняет колебательные движения электродом по необходимости.

Рис. 1. 1 — горелка, 2 — сопло, 3 — токоподводящий наконечник, 4 — электродная проволока, 5 — дуга, 6 — шов, 7 — ванна, 8 — основной металл, 9 — капля металла, 10 — газовая защита.

Сущность метода и общие принципы полуавтоматической сварки

Механизированная сварка, как и другие виды дуговой сварки, осуществляет за счет большей тепловой энергии сварочной дуги сконцентрированной в месте ее горения. Температура дуги больше температуры плавления металлов, поэтому под ее воздействием кромки сварного изделия плавятся, образуя сварочную ванну из жидкого металла. Дуги при этом горит между основным металлом и сварочной проволокой, которая выполняет функции подвода дуги к зоне сварки и является присадочным металлом для заполнения зазора между кромками.

Сварочная проволока с кассеты непрерывно подается в зону сварки при помощи подающего механизма, который проталкивает ее по каналу в рукаве к соплу сварочной горелки.

Сварочная дуга, расплавленный металл, конец сварочной проволоки, околошовная зона находятся под защитой газа, выходящего с горелки. Для получения более качественного шва, иногда выполняют подачу защитного газа дополнительно с обратной стороны шва.

В отличии от ручной сварки, отсутствие покрытых электродов позволяет механизировать процесс или полностью автоматизировать.

Оборудование для полуавтоматической сварки

В комплект оборудования для механизированной сварки входят источник питания сварочной дуги, подающий механизм, газовое оборудование, горелка. Для повышения производительности и избежания перегрева горелки при серийном производстве могут использоваться системы охлаждения.

| Источники питания сварочной дугиДля сварки в среде защитных газов изготавливают источники питания с жесткими внешними вольт-амперными характеристиками. Сварка производится на источниках постоянного тока — сварочные выпрямители, преобразователи, инверторы или специальные установки, содержащие в себе источник питания и подающий механизм, а также блок управления. Источники питания переменного тока практически не используются. |

Многопостовые источники питанияДля организации работы в цехах на производстве со стационарными сварочными постами целесообразно использовать многопостовые источники питания. Для этих целей можно использовать преобразователи и выпрямители. Существует две схемы организации многопостовой сварки.

Первая схема используется когда сварка производиться одинаковыми режимами на каждом посте с частыми замыканиями сварочной цепи (возбуждение дуги). При такой схеме в цепь каждого сварочного поста включают дроссель, который способствует снижению влияния постов друг на друга при одновременной работе. Вторая схема может быть использована для регулирования режимов сварки индивидуально на каждом посте с минимальным влиянием постов друг на друга. В таком случае напряжение холостого хода многопостового источника питания устанавливают на максимум, а снижение силы тока (регулирование) выполняется с помощью балластного реостата на каждом посте. | |

Механизмы подачи проволокиМеханизмы подачи проволоки используются для стабильной подачи проволоки и регулирования скорости подачи в сварочную горелку. Обычно подающий механизм состоит из электродвигателя, редуктора, тормозящего устройства, подающих и прижимных роликов, а также кассеты с проволокой. Существуют различные варианты исполнения подающих механизмов — закрытого и открытого типа.  Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования. Для увеличения радиуса проведения сварочных работ и обеспечения стабильной подачи сварочной проволоки могут применяться промежуточные механизмы подачи. Это позволяет увеличить зону проведения сварочных работ от 10 до 20 метров. Промежуточные механизмы синхронизируются с основным что позволяет значительно удалятся от источника питания или полуавтомата и газового оборудования. | |

| Сварочные полуавтоматыСварочные полуавтоматы — специальные установки для механизированной сварки в среде защитных газов содержащие в себе источник питания, подающий механизм, горелку и блок управления процессом. Дополнительно полуавтомат может иметь дистанционный пульт управления, включать схемы позволяющие выполнять сварку в импульсно-дуговом режиме и т.д. Сегодня чаще используется схема сварки от сварочного полуавтомата, чем источник питания + подающий механизм. |

Сварочная горелкаВыполняет несколько функций, среди которых: направление проволоки в зону сварки, подвод тока к сварочной проволоке, подача защитного газа, управление процессом при помощи кнопки управления. Все это возможно благодаря использованию специального шланга внутри которого находится сразу несколько элементов — сварочные кабеля, управляющие провода, спиралеобразный канал для направления проволоки, трубка для подачи газа, а иногда и для подачи воды. | |

Газовое оборудование для полуавтоматической сварки

В состав газового оборудования для сварки полуавтоматом входят: баллон, редуктор, ротаметр, подогреватель, осушитель, смеситель газов, рукава (шланги).

| БаллоныВ баллонах хранят и транспортируют сжатые газы. Содержащийся в баллоне газ можно распознать по цвету и надписи на баллоне. |

| Редуктор (регулятор давления)Редуктор присоединяется к вентилю баллона, предназначен для понижения давления от баллонного до рабочего и постоянного его поддержания. Для регулирования расходов газа (давления) вращают маховик на редукторе. |

| Подогреватель При сварке в среде углекислого газа редуктор дополнительно комплектуется подогревателем газа, чтобы избежать замерзания редуктора. При большем расходе углекислого газа наблюдается резкое снижение температуры, что приводит к замерзанию в редукторе влаги содержащейся в углекислоте. Работает подогреватель от постоянного (20 В) и переменного (36 В) тока. |

| Осушитель Для поглощения влаги находящейся в углекислом газе в состав газового оборудования иногда включают осушитель большего или низкого давления. Осушитель высокого давления устанавливается перед редуктором, а низкого — после редуктора. Поглощает влагу специальное вещество — алюмогликоль или силикагель. Свойства обеих веществ можно восстановить путем прокалывания при температуре 250-300 ºC. |

| Ротаметр Ротаметры используются для определения расходов защитного газа, когда на редукторе нет предустановленного расходомера. | |

| Рукава (шланги) Гибкие трубки изготавливаемые из вулканизированной резины усиленные льняной тканью. С их помощью защитный газ транспортируется к горелке и другим частям газового оборудования. | |

| Смеситель газов Смеситель газов предназначенный для приготовления смеси газов при подаче из нескольких баллонов. | |

Техника полуавтоматической сварки

Сварка стыковых соединений полуавтоматом

| Детали не большей толщины 0,8-4 мм сваривают без разделки кромок закрепленными в сборочно-сварочных приспособлениях.Сваривают тонкий металл на подкладках из того же металла что и изделие или на медных и нержавеющих съемных подкладках. Металл толщиной свыше 4мм можно сваривать как на весу, так и на подкладках. |

| Тонкий металл при сварке полуавтоматом гораздо легче сваривается при в вертикальном положении. Сварку ведут углом назад, а горелку передвигают в направлении сверху-вниз. При этом сварщику хорошо видно формирование шва и зону сварки. |

| Для сварки толстого металла лучше использовать газы повышающие тепловую мощность дуги — гелий или смеси гелия и аргона. При этом нужно следить за положением горелки относительно шва. Небольшое отклонение горелки от вертикали способно привести к несплавлению кромок сварных деталей. |

Сварка угловых и тавровых соединений полуавтоматом

| Сварку угловых предпочтительней вести при расположении сварных деталей в лодочку. При этом выпуск электродной проволоки увеличивают на 10-15% по сравнению со сваркой стыковых швов в нижнем положении. |

| Сварка угловых и тавровых швов усложняется плохим наблюдением за формированием шва из-за сопла горелки. Расстояние e = 0, при толщине металла до 5 мм, и e = 0,8-1,5 при толщине металла свыше 5 мм. |

Сварка нахлесточных соединений

| Сварка нахлесточных соединений при толщине металла меньше 1,5 мм выполняется на медной или стальной подкладке за один проход. |

| Сварка деталей толщиной более 1,5 мм выполняется на весу за несколько проходов. |

Сварка горизонтальных швов полуавтоматом

| Сварка горизонтальных швов ведется «углом вперед» без поперечных колебательных движений горелкой. Металл толщиной более 6 мм сваривают за несколько проходов. |

| Сварка деталей до 3 мм ведется под прямым углом горелки оси горелки относительно сварных деталей, без разделки кромок. |

| Сварка деталей более 3 мм в горизонтальном положении сваривается с разделкой верхней кромки, а горелка наклоняется относительно верхней детали под углом примерно 70º. |

Сварка вертикальных швов

Сварку вертикальных швов рекомендуется выполнять проволокой диаметра 0,8-1,2 мм со свободным формированием шва. Можно применять технику частых коротких замыканий или использовать источники с импульсной дугой. Детали толщиной до 4 мм лучше сваривать способом сверху-вниз без колебательных движений. Если предполагается выполнять сварку односторонним швом, лучше собирать детали с зазором.

Сварка потолочных швов

Потолочные швы толщиной более 6 мм лучше сваривать за несколько проходов. Сварку алюминия и его сплавов полуавтоматом рекомендуется вести углом вперед, а сварку сталей, меди, титана и других металлов — углом назад.

Преимущества и недостатки полуавтоматической сварки

К преимуществам сварки полуавтоматом относят:

- Возможность сравнительно легко получить качественное сварное соединение, в том числе для тонкостенных сварных конструкций.

- Высокая производительность сварки данным методом по сравнению с ручной дуговой сваркой, газовой сваркой и др.

- Механизированную сварку в среде защитных газов можно выполнять во всех пространственных положениях: нижнем, горизонтальном, вертикальном и потолочном.

- Отсутствие флюсов и покрытий, а соответственно операций по очистке шва от шлака.

- Дуга при сварке в защитных газах более сконцентрированная, поэтому зона термического влияния минимальная.

- Сварка сопровождается незначительными напряжениями и деформациями.

- Возможность полной автоматизации процесса сварки.

Недостатки способа:

- При сварке на открытом воздухе или сквозняке повышается вероятность нарушения газовой защиты.

- Разбрызгивание электродного металла во время сварки, особенно при использовании углекислого газа.

- При сварке на режимах с повышенной мощностью возникает потребность в использовании систем водного охлаждения из-за сильного нагрева оборудования.

osvarke.net

в защитном газе, в углекислом газе

Технология сварки полуавтоматом весьма распространена на промышленных предприятиях, в небольших мастерских и набирает популярность и у домашних мастеров. Полуавтоматический способ сварки в газовой атмосфере применяется и на стационарных сварочных постах в цехах и на мобильных аппаратах.

Полуавтоматическая сварка

Так сваривают детали и конструкции из цветных металлов и нержавеющей стали, особенно подверженных окислению при высокой температуре. Один из главных расходных материалов сварочного полуавтомата — это сварочная проволока. Многие компании по всему миру выпускают десятки марок и типоразмеров, цены на разные марки могут отличаться в десятки раз.

Описание и принцип действия полуавтоматической сварки

Сварка проводится в атмосфере инертных газов во избежание нежелательного окисления материала стыков и шва. Сварочный агрегат нагнетает газ (чаще всего — аргон) к месту сварки под небольшим избыточным давлением, вытесняя, таким образом, кислород воздуха из рабочей зоны. В качестве электрода используется тонкая проволока, хранящаяся на барабане внутри сварочного аппарата. И газ, и проволока подаются в рабочую зону специальным механизмом через армированные трубки и далее через пистолетную рукоятку сварочной горелки.

Масса подается на деталь зажимом, как и при обычной электродной ручной сварке. Плюс подается на сварочную проволоку. Сварщик открывает кран подачи газа и регулирует напор, после чего включает механизм подачи на заданную техническими условиями скорость и касается детали кончиком электрода, торчащим из горелки. Возникает электрическая дуга, электрод плавится и используется в качестве припоя. Края соединяемых деталей разогреваются электрической дугой и свариваются вместе. Инертный газ при этом образует защитную атмосферу, препятствуя нежелательному окислению.

Возможно также использование полуавтомата без газа, для сварки обычного черного металла, для чего применяются специально предназначенные марки сварочной проволоки.

Как выбрать проволоку для полуавтомата

Чтобы правильно подобрать сварочную проволоку для полуавтоматов, требуется учитывать много важных параметров:

- Основной материал, подлежащий сварке.

- Толщина материала.

- Способ сварки (газовый или нет).

- Мощность сварочного аппарата.

и некоторые другие.

Так, для работы с низкоуглеродистой сталью подойдут марки с низким содержанием углерода и кремния. Их можно варить омедненной сплошной проволокой без использования инертного газа. Такой материал применяется для сварки автоматом и полуавтоматом.

Для легированных, высокопрочных и нержавеющих сталей подбирают материалы с близким содержанием легирующих присадок, а работу проводят уже в газовой атмосфере.

Процесс сварки в газовой атмосфере

Алюминий из-за его высокой химической активности следует варить в аргоновой атмосфере, сварочный материал надо выбирать сплошного сечения с составом, близким составу конкретного сплава. Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Медь и ее сплавы сваривают в аргоновой защитной среде

Медь и ее сплавы также сваривают в аргоновой защитной среде. Для меди проволока имеет следующие подгруппы:

- чистые и малолегированные изделия;

- бронза;

- отливки и прокат.

Черные металлы, чугун или никель имеют высокую жаростойкость и коррозионную стойкость. Для них оптимальной будет порошковая проволока рутиловой группы с достаточным содержанием никеля.

Самозащитная порошковая проволока

Для сварки разных металлов применяют наплавочные марки сварочных материалов

Диаметр проволоки для полупрофессиональных полуавтоматов чаще всего бывает 0.3-2 мм. При наличии достаточного опыта и навыка возможно использование одного диаметра для разных операций, но для начинающего мастера лучше придерживаться справочной таблицы, прилагаемой к полуавтомату.

Виды проволоки общего назначения

В зависимости от основного материала и вида покрытия, сварочная проволока для полуавтомата делится на 4 основных вида:

- Омедненная — наиболее популярна и применяется для сварки низколегированных конструкционных сталей общих марок.

Омедненная присадочная проволока

- Порошковая — не требует для применения защитной атмосферы. Газ, изолирующий сварочную ванну от воздействия воздуха, выделяется при испарении порошкообразных присадок.

Порошковая сварочная проволока

- Нержавеющая –сплошного сечения, получаемая холодной вытяжкой из высоколегированных сплавов.

Проволока для сварки нержавейки

- Цветная – для сварки цветных металлов, таких, ка алюминий или медь. Подбирается по составу, близкому к составу свариваемого материала.

Цветная сварочная проволока

Для полуавтоматов выпускаются и другие виды сварочных материалов, но они служат для узкоспециальных применений и используются сравнительно редко.

Омедненное изделие

Омедненная сварочная проволока для полуавтомата отлично подходит для работы с низкоуглеродистыми и малолегированными сталями в атмосфере инертных газов. Обладает высокой коррозионной стойкостью и позволяет получить крепкий и долговечный шов. Применяют омедненную проволоку и для наплавки. Она обладает доступной ценой и постоянным химическим составом.

Омедненная проволока для сварки полуавтоматом

Недостатком омедненной проволоки является испарение меди в процессе сварки, что существенно ухудшает условия труда и требует применения изолирующих масок с принудительной подачей чистого воздуха для дыхания.

Порошковый электрод

Главная причина популярности порошкового сварочного электрода — это возможность варить без использования защитного газа. Проволока представляет собой тонкостенную металлическую трубку, наполненную специально подготовленным порошком. Внутри трубки может быть сформировано еще несколько трубок для обеспечения достаточной жесткости. Толщина порошковой сварочной проволоки варьируется в пределах от 0,9 до 1.5 мм.

В зависимости от состава порошка различают несколько подвидов:

- флюоритная;

- карбонатно-флюоритная;

- рутиловая;

- рутил-флюоритная;

- рутил-органическая.

Принцип использования такого сварочного материала проволоки основан на испарении порошковых флюсовых присадок и образовании из этих паров защитных газовых пузырьков, предохраняющих сварочную ванну от контакта с кислородом воздуха.

Порошковая проволока для сварки полуавтоматом

Главное достоинство порошковой проволоки — это возможность обходиться без подачи инертного газа и вести работу даже на значительном ветру.

Недостатками является высокая цена и повышенная хрупкость. В случае залома сварочный материал приходится выбрасывать.

Нержавеющий гибкий электрод

Гибкие электроды для сварки нержавеющей стали производят способом холодной вытяжки из высоколегированных марок стальных сплавов.

Они обладает следующими положительными качествами:

- тугоплавкие;

- коррозионностойкие;

- устойчивые к агрессивному окружению;

- продолжительный срок годности;

- обеспечивают отличное качество шва.

Нержавеющий гибкий электрод

Заметным недостатком является высокая стоимость такого сварочного материала. Это сдерживает ее широкое применение.

Цветные металлы

Качественно сварить цветные металлы или их сплавы не так уж и просто. Необходимо тщательное выполнение требований технических условий и правильный подбор расходных материалов и оборудования.

Медь и ее сплавы

На сварочный процесс сильно влияют такие свойства самой меди и ее сплавов — бронзы и латуни, как их высокие:

- теплопроводность;

- реактивность с водородом;

- коэффициент теплового расширения.

Эти свойства могут привести к недостаточной прочности около шовной области и самого шва, повышенной текучести металла и появлению горячих трещин. Поэтому для работы по меди и ее сплавам лучшие результаты дают проволоки с высоким содержанием вольфрама. Это позволяет снизить выпаривание цинка и олова и сохранить химический состав и физические свойства материала.

Алюминиевые и магниевые сплавы

Поверхность деталей и заготовок из таких сплавов постоянно покрыта слоем тугоплавких окислов, не дающих расплаву из сварочной ванны сплавляться с основным металлом деталей. Остатки этого трудноудаляемого слоя в виде шлаковых включений могут попадать в материал шва, заметно ухудшая его качество.

При работе током обратной полярности в зоне электрической дуги осуществляется катодная зачистка деталей. Но этот прием позволяет удалить лишь слой окислов небольшой толщины. Поэтому перед сваркой слой окислов следует удалять обработкой кислотами или зачисткой. Также важно не забыть удалить слой окисла с и поверхности сварочной проволоки.

Сварка аргоном алюминия

Сплавы АВ, АК6, АКВ особо подвержены возникновению горячих трещин при сварке, поэтому для них рекомендуется использовать проволоку с включением около 5% кремния.

Сварка проводится в атмосфере чистого аргона, либо в его смеси с гелием.

Активированная проволока

Этот сварочный материал по составу близок к порошковой проволоке, но в него добавлены специальные присадки, оптимизирующие параметры в области сварочной ванны и препятствующие разрушению металла во время сварки и после нее. Конструктивно активированная проволока устроена иначе, чем порошковая. Процентное содержание добавок существенно меньше и не превышает 6-8 % от общей погонной массы. Присадки при этом не засыпаются в полости, а встраиваются в тело проволоки в виде тонких каналов, и материал объединяет в себе достоинства проволоки сплошного сечения и порошковой проволоки. По причине малой доли присадок сварку такой проволокой возможно вести только в атмосфере инертного газа.

Присадками являются легко ионизируемые соединения легких металлов и шлакообразующие составляющие, улучшающие ситуацию со стабильностью рабочих параметров сварочной ванны. Они повышаю стабильность электрической дуги.

Можно сформулировать следующие достоинства активированной проволоки:

- Широкий спектр совместимого оборудования. Проволока, в отличие от порошковой, допускает перегибы и не требует специализированных подающих устройств.

- Высокое качество шва за счет понижения поверхностного натяжения соединяемых заготовок и низкого насыщения водородом.

- Снижение потребляемого тока за счет защиты области сварки от чрезмерной теплопотери.

Сварочная проволока

Главным минусом активированной проволоки считается необходимость применения газа. Это увеличивает трудоемкость и себестоимость операции.

Лучшая сварочная проволока сплошного сечения

Сплошная проволока используется при работе с высокоуглеродистыми и низколегированными конструкционными сталями. Применяется в двух вариантах

- Омедненная.

- Неомедненная.

Омедненная проволока для сварки

Омедненная существенно улучшает коррозионную стойкость шва, однако во время сварки насыщает воздух вредными для здоровья парами меди. В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

Проволока сварочная алюминиевая

Неомедненная проволока сплошного сечения также подразделяется по назначению для:

- высокоуглеродистых и низколегированных марок стали;

- высоколегированной и тугоплавкой стали;

- нержавейки;

- сплавов меди и алюминия.

Типы и маркировка проволоки для сварки

Стандарты РФ описывают около 80 различных марок сварной проволоки. Однако на практике широко применяются не больше десятка.

Маркировка сварочной проволоки

Оставшиеся марки — это узкоспециализированные материалы для специальных и довольно редких применений, таких, как:

- изготовление атомных реакторов, внутрикорпусных устройств и компонентов ядерной энергетики;

- аэрокосмическая промышленность;

- специальное кораблестроение, включая корпуса подводных лодок и бронирование;

- оборудование для добычи, транспортировки и переработки нефти и газа;

- корпуса и оборудование для химических реакторов;

- другие отрасли высоких технологий.

Обозначение проволоки состоит из нескольких групп цифр и символов:

- диаметра в миллиметрах;

- назначения:

- собственно для сварки «Св»;

- для наплавки — « Нп».

- содержание углерода в сотых процента;

Условные обозначения легирующих элементов

- содержания легирующих присадок в процентах, если содержание меньше 1%- то оно не указывается:

- М – молибден.

- С – кремний.

- Н – никель.

- Х – хром.

- Ц – цирконий.

- Г – марганец.

- А — азот.

- В — вольфрам.

- Т — титан.

- Ю. — алюминий.

- Ф — ванадий.

- Б — ниобий.

- Д — медь.

- С — кремний.

- Требования к чистоте материала.

- А — очищенный.

- АА — особой чистоты.

- Способ выплавки.

- ВИ — вакуумно-индукционный.

- ВД — вакуумно-дуговой.

- Ш. — электрошлаковый.

- Для производства электродов — литера Э.

- Омедненная — литера О.

- Ссылка на ГОСТ.

Так, например, из обозначения можно узнать, что марка Св-08Г2С содержит 0,08% углерода, 2% марганца и кремний менее 1%. Эта присадочная проволока подходит для газовой сварки легированной стали.

Маркировка марки Св-08Г2С

Ведущие мировые производители сварочной проволоки- ESAB, Autrod и другие применяют свои собственные системы обозначений, соответствующие американским или европейским стандартам. Дилеры этих компаний всегда имеют наготове таблицы соответствия их марок маркам, предусмотренных ГОСТ.

Диаметры сварочной проволоки

Сварочная проволока общего назначения выпускается диаметрами 0,3 до 12 мм. Наиболее широко в обиходе используются диаметры от 0,8 до 2 мм.

Так, например, проволока в 2 мм позволяет сваривать металл от 3 до 5 мм толщиной. Еще один параметр для выбора — это режим сварки, прежде всего сила тока. Для подборки толщины сварочной проволоки существуют специальные таблицы.

Основные параметры сварки

Важно помнить, что если в вашей питающей электросети пониженное или нестабильное напряжение, то диаметр сварочной проволоки лучше уменьшить, чтобы избежать непроварки.

Контроль расхода сварочной проволоки

Для того чтобы управлять себестоимостью сварочных работ, требуется контролировать расход проволоки.

Ключевыми факторами, определяющими расход, являются:

- химический состав металла;

- диаметр и качество проволоки;

- характеристики сварочного агрегата;

- использование защитного газа.

Широко применяемым нормативом расхода сварочного материала, в зависимости от протяженности швов и сложности изделия, считается 1-2% от его общей массы. К этому количеству добавляют 6 % на угар и потери проволоки

Современные механизмы и скорость подачи сварочной проволоки

Современные полуавтоматические агрегаты подразделяются по виду сварки:

- в инертных газах;

- с помощью порошковой проволоки;

- под флюсом;

- универсальные.

Агрегаты для работы с инертным газом снабжаются автоматическим клапаном, отсекающим подачу газа при остановке сварки. Агрегаты для работы под флюсом комплектуются горелкой с воронкой. Они используют более толстую проволоку, поэтому обладают усиленным механизмом подачи.

В зависимости от производительности, продолжительности непрерывной работы и ресурса агрегаты разделяются на:

- Бытовые.

- Полупрофессиональные.

- Профессиональные.

По степени своей мобильности сварочные полуавтоматы делятся на переносные, передвижные и стационарные.

Индустриальные агрегаты выполняют с трехфазным питанием. Они могут круглосуточно работать без отключения на охлаждение и позволяют проваривать высококачественные, прочные и ровные швы.

Агрегаты для работы с порошковой проволокой снабжены улучшенным механизмом подачи, не допускающим деформаций и заломов хрупкой проволоки. Универсальные полуавтоматы располагают дополнительной оснасткой:

- сварочными горелками;

- специальными форсунками;

- улучшенными роликами подачи.

что позволяет применять их во многих режимах работы

Подающий механизм (протяжка) сварочного полуавтомата

В систему подачи проволоки входят:

- Электродвигатель.

- Трансмиссия.

- Армированная трубка.

- Подающие ролики.

По отношению к горелке подающая система может быть тянущей, толкающей или тянуще-толкающей. В толкающей системе ролики размещены возле входа шланга горелки и выталкивают проволоку в ее канал. С тянущей системе подачи ролики размещаются непосредственно в горелке. Это утяжеляет горелку, но повышает стабильность подачи проволоки и снижает вероятность деформации и заломов. Тянуще – толкающую подачу используют при большой длине армированного шланга в профессиональных распределенных сварочных постах.

Применяется два способа регулировки скорости подачи. В первом используется трехфазный асинхронный электродвигатель, и скорость регулируется ступенчато, переключением передач в коробке, напоминающей автомобильную. Второй вариант применяется в тех случаях, когда важно обеспечить очень тонкую подстройку скорости подачи, например, при сварке тонких листов металла. Электродвигатель применяют на постоянном токе, а скорость его вращения регулируется электронной схемой с точностью до нескольких оборотов в минуту.

Применение сварочной проволоки

Сварочная проволока применяется в сварочных аппаратах автоматического и полуавтоматического типа для сварки широкого диапазона металлов, от крупных машиностроительных заводов до домашней мастерской.

Преимущества и недостатки

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

Сварка нержавеющей стали

Осуществляется в защитной атмосфере аргона ввиду повышенной химической активности нержавеющей стали в нагретом и расплавленном состоянии.

Кроме того, большая литейная усадка, а также пониженная электропроводность и теплопроводность нержавейки приводит к необходимости выбора специальных режимов сварки.

Проволока для сварки нержавейки

Для сварки нержавейки применяется проволока полного сечения из высоколегированных сталей, подбираемая по сходству состава со свариваемым материалом. Для особо ответственных изделий используют вольфрамовую проволоку.

Проволока для сварки нержавейки

Порошковая проволока также используется для сваривания нержавеющих сталей без подачи защитного газа из баллона.

Выбор газа

В качестве защитной атмосферы используются либо аргон, либо углекислый газ.

Иногда для удешевления операции в качестве газа выбирают ацетилен, но он взрывоопасен и требует большого опыта от сварщика.

Применение порошковой проволоки позволяет обойтись без газа, но такой режим также требует высокой квалификации и не рекомендован для особо ответственных изделий.

Технология сварки нержавеющей стали в среде углекислого газа

В ходе сварки нержавеющих сталей нужно следить за выполнением следующих условий:

- Использовать режим обратной полярности.

- Не допускать вылет проволоки более сантиметра.

- Следить за расходом газа, он должен быть от 6 до12 м3 в минуту.

- Применять осушитель — медный купорос.

- Использовать меловой раствор в качестве защиты от брызг.

- Вести горелку плавно, без рывков.

- Отступать от края детали не менее чем на 5 см.

Подготовка металла

- Необходимо стальной щеткой зачистить свариваемые кромки и окружающую их зону от загрязнений.

- Обезжирить поверхностей уайт-спиритом или специальным растворителем.

- Обработать поверхность специальным средством от брызг металла. Это поможет до минимума сократить операцию зачистки после операции.

- Добиться сварочного зазора, достаточного для компенсации усадки.

Техническая схема сварки

По причине малой теплопроводности нержавеющей стали, чтобы избежать перегрева зоны сварки, используют значения рабочего тока на 15-20% ниже, чем при сварке обычных конструкционных сталей.

Техническая схема сварки

Кроме того, надо обеспечить минимальный сварочный зазор, достаточный для компенсации литейной усадки

Исправление дефектов

Во время сварки в металле возникают напряжения, которые могут привести к дефектам. Их исправляют как механическим способом — прессами и валками, так и термическим — путем прогрева отдельных участков изделия до состояния повышенной пластичности для снятия напряжений.

Дефекты сварных швов

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Сварка полуавтоматическая - это... Что такое Сварка полуавтоматическая?

Строительный словарь.

- Режим пропаривания

- Сверлильные машины

Смотреть что такое "Сварка полуавтоматическая" в других словарях:

Полуавтоматическая сварка — процесс сварки, при котором электродная проволока подается с постоянной скоростью в зону сварки и одновременно в эту же зону поступает углекислый газ, аргон или другой газ, который обеспечивает защиту расплавленного или нагретого электродного и… … Википедия

Сварка ванная полуавтоматическая арматуры под флюсом — Сварка арматуры под флюсом ванная полуавтоматическая – сварка арматуры с применением техники ванной полуавтоматической сварки горизонтальных арматурных стержней выполняется с помощью дополнительных технологических элементов: разъемных форм… … Энциклопедия терминов, определений и пояснений строительных материалов

сварка дуговая полуавтоматическая — Дуговая сварка, при которой механизирована только подача электродной проволоки [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка, резка, пайка EN semi automatic arc welding DE halbautomatisches… … Справочник технического переводчика

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

полуавтоматическая сварка — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN semiautomatic welding … Справочник технического переводчика

СВАРКА — технологический процесс получения неразъёмных соединений твёрдых материалов из металла и неметалла (стекла, керамики, пластмасс и др.) путём образования межатомных связей между соединяемыми частями при их нагревании (плавлении) или пластическом… … Большая политехническая энциклопедия

СВАРКА — процесс получения неразъемного соединения деталей машин, конструкций и сооружений при их местном или общем нагреве, пластическом деформировании или при совместном действии того и другого в результате установления межатомных связей в месте их… … Большой Энциклопедический словарь

Сварка заводская — сварка соединяемых элементов, осуществляемая в заводских условиях, как правило, автоматическая или полуавтоматическая. Источник: Справочник дорожных терминов … Строительный словарь

Сварка — Сварщик за работой Сварка это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или … Википедия

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. С. получают изделия из металла и… … Большая советская энциклопедия

dic.academic.ru

| Контакты Поиск по сайту

Адрес: Россия, г. Петропавловск-Камчатский, Северо-Восточное ш, 48 Телефон: +7 415 2495179; 49-34-33 Контактное лицо: E-mail: [email protected] [email protected]

|

Универсальные полуавтоматы позволяют выполнить быструю переналадку без существенных трудовых и материальных затрат. К универсальным полуавтоматам относят прежде всего модель, применяемую для сварки в среде углекислого газа сплошной или порошковой проволокой. У всех полуавтоматов подача электродной проволоки осуществляется по пустотелому шлангу, поэтому они именуются шланговыми полуавтоматами. Схематично полуавтомат для сварки в среде защитного газа состоит из следующих основных составные частей - сменная газовая горелка, подающий механизм, шланг подачи электродной проволоки, кассеты для хранения проволоки, газового шланга, блока управления, источника питания, провода цепи управления, газовой аппаратуры, кабеля. Мы часто упоминаем о сварочной горелке. Вкратце объясним ее устройство. Для этого обратимся к рисунку. Горелка предназначена для подачи в зону горения электродной проволоки и защитного газа. Рукоятка сварочной горелки должна быть прочной и удобной для работы. С этой целью ее изготавливают из литьевого изоляционного материала. На рукоятке размещены предохранительный щиток и пусковая кнопка. Наиболее ответственными элементами сварочной горелки являются сопло и наконечник, подводящий ток.

Сопло горелки - на нем из-за высокой температуры постоянно возникает налипание расплавленного металла. Чтобы устранить это, металлическое сопло хромируют или полируют. Есть и другой выход - сопло изготавливают из керамического материала. В случае, если сварочный ток достигает значения 315 А и выше, применяется дополнительное охлаждение сопла горелки. Периодичность смены горелки - через каждые полгода. Наконечники для подачи тока изготавливаются из меди с гарантированным сроком работы - от 5 до 10 часов непрерывной работы. Если наконечник изготовлен из бронзы,-то срок его службы еще меньше. Изготавливаемые в последнее время медно-гра-фитовые наконечники имеют тоже малый срок службы, но лучше обеспечивают контакт и гарантируют хорошее скольжение, что важно при сварке алюминиевой проволокой. Только наконечник на медно-вольфрамовой основе обеспечивает более длительную работу без замены. Проверка горелки перед сваркой

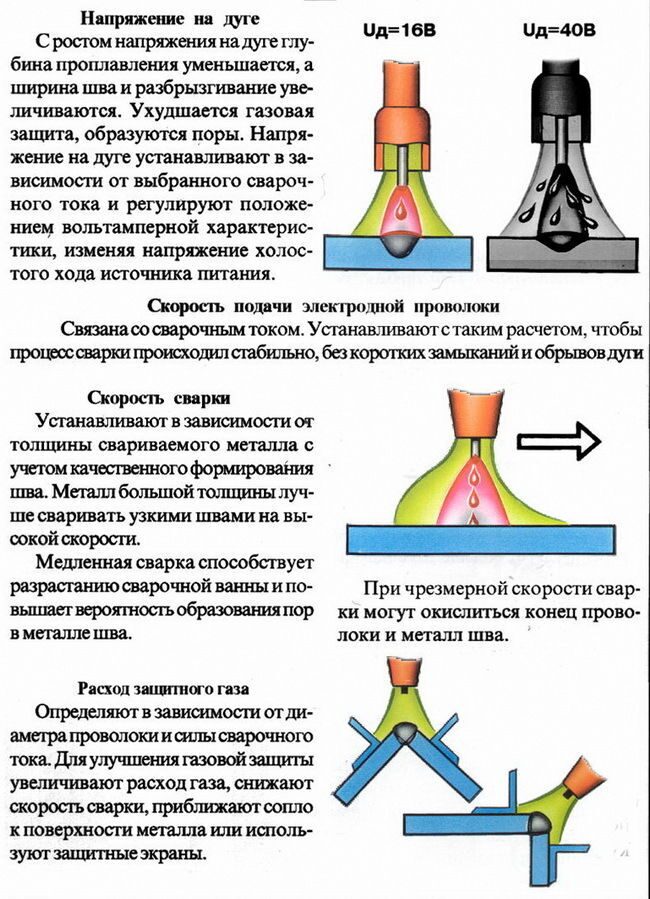

Режимы полуавтоматической сварки

|

svarka-pk.ru

механизированная (полуавтоматическая) сварка - это... Что такое механизированная (полуавтоматическая) сварка?

3.1.20 механизированная (полуавтоматическая) сварка: Дуговая сварка, при которой подача сварочной проволоки осуществляется автоматически, а установка, корректировка параметров режимов сварки и перемещение сварочной горелки осуществляются оператором.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Механизация технологического процесса

- механизированная автостоянка

Смотреть что такое "механизированная (полуавтоматическая) сварка" в других словарях:

механизированная дуговая сварка — Ндп. полуавтоматическая дуговая сварка Дуговая сварка, при которой подача плавящегося электрода или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов. [ГОСТ 2601 84] Недопустимые, нерекомендуемые… … Справочник технического переводчика

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

Ндп. Полуавтоматическая дуговая сварка — 18. Автоматическая дуговая сварка Механизированная дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного… … Словарь-справочник терминов нормативно-технической документации

СТО 00220368-016-2009: Сварка сосудов и аппаратов, работающих под давлением, из сталей повышенной категории прочности марок 15Г2СФ и 09ХГН2АБ — Терминология СТО 00220368 016 2009: Сварка сосудов и аппаратов, работающих под давлением, из сталей повышенной категории прочности марок 15Г2СФ и 09ХГН2АБ: 3.1.1 вводная и выводная планки : Технологические планки, привариваемые к началу и концу… … Словарь-справочник терминов нормативно-технической документации

СТО Газпром 2-2.2-136-2007: Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I — Терминология СТО Газпром 2 2.2 136 2007: Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I: 3.1.1 автоматическая сварка: Дуговая сварка, при которой возбуждение дуги, подача сварочной… … Словарь-справочник терминов нормативно-технической документации

Несплошность — ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИИ ПРИ ВИЗУАЛЬНОМ И ИЗМЕРИТЕЛЬНОМ КОНТРОЛЕ Несплошность Обобщенное наименование трещин, отслоений, прожогов, свищей, пор, непроваров и включений. Источник: РД 03 606 03: Инструкция по визуальному и измерительному контролю… … Словарь-справочник терминов нормативно-технической документации

Технология авиастроения — область технологии машиностроения, включающая процессы, методы, способы и технические средства изготовления изделий авиационной техники. В начальный период развития авиационной техники Т. а. располагала ограниченными средствами, которые… … Энциклопедия техники

normative_reference_dictionary.academic.ru

Автоматическая и полуавтоматическая сварка - Виды сварки и их общие характеристики - Сварные соединения

Принцип автоматической сварки заключается в том, что электрод подается к месту сварки автоматически при непрерывном разматывании бухты специальной электродной проволоки. Электрод подается автоматической (сварочной) головкой, которая выполняет те же функции, что рука сварщика при ручной сварке.

Схема автоматической сварки под слоем флюса

Вместо обмазки применяется сыпучий материал определенного химического состава (флюс), которым засыпается конец электрода. Флюс полностью изолирует место сварки от воздуха, так как горение дуги происходит под слоем флюса. В результате получается однородный, плотный, с глубоким проваром шов, обладающий высокими механическими показателями.

Таблица Механические свойства образцов сварных соединений и наплавленного металла шва.

Вследствие большой силы тока, применяемого при автоматической сварке (600 — 3 000 а), производительность ее в 3 — 5раз (а иногда даже в десятки раз) выше, чем при ручной сварке.

Автоматическая сварка угловых швов балок сварочными тракторами

При проектировании конструкций, соединения которых должны быть выполнены автоматической сваркой, необходимо предусматривать такие конструктивные решения, которые не мешали бы проходу автоматической головки. Автоматическая сварка может осуществляться на стационарной установке или при помощи сварочных тракторов1.

Автоматическая сварка

Автоматическая сварка угловых швов в нижнем положении:

а — «в лодочку»; б — наклонным электродом; в — способом оплавления.

Обычно эту сварку выполняют при нижнем положении швов, применяя для этого вращающиеся кондукторы. При этом швы формируются свободно.

В последнее время Институтом электросварки АН УССР разработан метод сварки с принудительным формированием швов (для металла толщиной от 10 до 24 — 30 мм), предназначенный главным образом для наложения вертикальных швов. Схема такой сварки показана на фигуре.

Вращающийся кондуктор для сварки балок

Схема автоматической сварки

Схема автоматической сварки с принудительным формированием шва:

1 — охлаждающая вода; 2 — ползун; 3 — мундштук; 4 — задняя прокладка; 5 — электрод; б — расплавленный флюс; 7 — ванна; 8 — шов.

Для сварки элементов толщиной больше 24 — 30 мм применяется метод бездуговой сварки, названной электрошлаковой. Для этого вида сварки, с помощью которой можно сваривать детали большой толщины (200 — 300 мм), характерно, что ток проходит через расплавленный шлак (флюс) с выделением тепла, достаточного для плавления основного и электродного материала.

Схема электрошлаковой сварки

Схема электрошлаковой сварки:

1 — кромки изделия; 2 — охлаждаемые ползуны; 3 — ванна расплавленного шлака; 4 — металлическая ванна; 5 — электрод, погруженный в шлак.

Полуавтоматическая сварка

Полуавтоматическая сварка:

а — установка для полуавтоматической сварки: 1 — сварочный трансформатор; 2 — аппаратный ящик; 3 — бухта проволоки; 4 — подающие ролики; 5 — гибкий шланг; 6 — держатель и бункер флюса; 7 — свариваемое изделие;

б — держатель ДШ-5: 1 — трубчатый мундштук; 2 — воронка для флюса; 3 — заслонка; 4 — ручка с кнопками управления.

Для наложения швов, неудобных для автоматической сварки, может применяться шланговая полуавтоматическая сварка под флюсом. Идея этого вида сварки заключается в том, что тонкая электродная проволока диаметром 2 мм подается к месту сварки по гибкому шлангу механизированным способом, а движение вдоль шва производится вручную.

Флюс подается непосредственно из воронки держателя, на котором находятся также кнопки управления. На фигуре показана приварка полуавтоматом ребер жесткости сварной балки.

Полуавтоматическая сварка ребер жесткости балок

Другие виды сварки

Точечная электросварка. За последние годы появились машины, сваривающие пакеты листов общей толщиной до 30 мм при помощи сплавления их в отдельных точках. Для этого свариваемые листы помещают между двумя обжимающими их медными электродами, через которые пропускают ток большой силы.

Точечная сварка в строительных стальных конструкциях в настоящее время не получила заметного распространения из-за невозможности обеспечить стабильные показатели прочности для толстых деталей.

Газовая сварка. Сгорание ацетилена в струе кислорода дает высокую температуру (3200°), в результате чего расплавляются и свариваются основной металл и присадочный материал в виде проволоки, которая вводится в газовое пламя. Газовая сварка мало производительна и поэтому применяется редко, преимущественно в ремонтном деле.

1 Д. П. Шиловцев, Изготовление стальных конструкций, Государственное издательство литературы по строительству и архитектуре, 1954.

«Проектирование стальных конструкций»,К.К.Муханов

www.ktovdome.ru

Полуавтоматическая сварка – принцип работы, отличие от автоматической сварки

Теперь же, поговорим о полуавтоматической сварке. Создавать о ней отдельный раздел не стоит, так как между автоматической и полуавтоматической сваркой существует небольшое количество отличий. Основное из них – это наличие или отсутствие процесса механизации во время работы.Так, если автоматическая сварка предполагает автоматическое перемещение сварочной проволоки, то полуавтоматическая сварка требует перемещения этой проволоки вручную. Однако назревает вопрос – зачем вообще нужна полуавтоматическая сварка, если есть возможность делать все на автомате, без присутствия человеческого фактора? На самом деле, все очень просто.Автоматическая сварка очень популярна и распространена при массовом производстве. Так, сварочные аппараты настраиваются под определенную программу, и по мере поступления изделий для сварки, аппараты включаются без вмешательства человека в процесс. Однако, в широком ряде случаев необходимо, чтобы направление шва и формирование его качества, происходило только при содействии человека. Поэтому, такой сваркой и стала полуавтоматическая сварка.Такая сварка предусматривает собой простую конструкцию. В ней есть специальный автоматический механизм подачи электродной проволоки, которая подается в специальный гибкий шланг, на сварочный держатель. Так, проволока подается автоматически, а сварщик, глядя на общую картину изделия, направляет наконечник в ту сторону, где необходимо сделать шов и сварное соединение. Именно потому, что проволока подается автоматически, а дуга перемещается вручную, процесс и получил название полуавтоматической сварки.Происходить полуавтоматическая сварка может как с применением флюса, так и без него. Применение же флюса, позволило использовать полуавтоматическую сварку при толщине, выше 2-2,5 мм. Также, использование флюса позволило заметно увеличить величину сварочного тока, что в свою очередь, поспособствовало улучшению устойчивости дуги и резкому повышению производительности сварки. Кроме того, использование флюса позволило сократить диаметр проволоки, которая используется для сварки, и тем самым, снизить габариты шланги и сварочного аппарата.

Процесс подачи электродной проволоки Как правило, используется проволока, диаметром от 1,6-2 мм. Она смотана в бухту, которая находиться в специальной кассете, установленной в сварочном аппарате. Там же, расположился проталкивающий механизм, который подает проволоку через гибкий шланг, непосредственно в держатель, который держит сварщик в руках. Далее, подается сварочный ток на держатель через специальный гибкий шланг, подключенный к сварочному трансформатору. Этот ток, воздействует на электродную проволоку, и при контакте с поверхностью металла, возникает дуга, при помощи которой и выполняется сварка. Таким образом, полуавтоматическая сварка удобней тем, что с ее помощью можно четко контролировать процесс сварки, и выполнять провары там, где сварщик посчитает нужным. А автоматический процесс подачи проволоки, намного облегчает весь процесс.Статья подготовлена по материалам сайта: http://www.vse-o-svarke.org/publ/avtomaticheskaja_dugovaja_svarka/princip_raboty_poluavtomaticheskoj_svarki/6-1-0-44

profilgp.ru