Сварка электродами переменного тока постоянным током. Электроды для сварки меди инвертором

Электроды для сварки Меди инвертором

Многие люди для сварки медный изделий часто не знают, какие электроды нужно использовать для сварки меди с помощью сварочного инвертора. Если Вы имеете у себя дома или на работе сварочный инвертор, то Вам наверняка приходилось сталкиваться со свариванием медных изделий.

Сварочный инвертор создает переменное напряжение, позволяющее сваривать большинством видов электродов. При сваривании инвертором получается, что Вы производите сваривание с помощью ручной дуговой сварки.

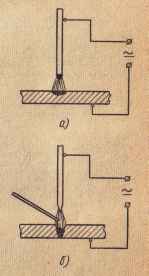

На данный момент одними из наилучших электродов для сварки меди являются электроды Комсомолец-100. Помимо того, что они прекрасно производят сваривание меди, они еще без проблем сваривают медь со сталью. Благодаря такой особенности они по праву могут называться лидером возможностей сваривания медных и полу- медных конструкций. Также электроды Комсомолец-100 позволяют производить сваривание в нижнем и наклонном положениях.

Как раз эти положения являются самыми частыми при сваривании на строительстве дома или где-то еще. Сваривание электродами Комсомолец-100 производится током обратной полярности. Основные диаметры популярных электродов для сварки меди от 3 до 5 миллиметров.

Коэффициент наплавки электродов Комсомолец-100 составляет 14,0 г/Ач. Производительность наплавки около 1,8 килограмм в час. Расход электродовКомсомолец-100 на 1 килограмм наплавленного металла составляет 1,6 килограмма.

А теперь немного коснемся строения самого электрода. Основа или стержень электрода сделаны из чистой меди, а защитное покрытие, позволяющее производить сваривание сделано из железа, сульфура и марганца. У электродов Комсомолец-100 существует всего три диаметра: 3, 4 и 5 миллиметров. Для каждого диаметра нужен определенный сварочный ток. 80, 130 и 170 Ампер соответственно для каждого диаметра электродов.

Также длина электродов зависит от их диаметра. Для электродов Комсомолец-100 длина электродов толщиной 3 и 4 миллиметра равна 350 миллиметрам, а длина электродов толщиной 5 миллиметров равна 450 миллиметрам.

Ручную дуговую сварку выполняют на постоянном токе обратной полярности. Соединение стыков металлических частей должно соответствовать углу 90 градусов. При сваривании угол наклона электрода должен составлять от 10 до 20 градусов вперед, чтобы сваривание получалось быстрым и высококачественным. Если же толщина свариваемого металла больше 15 миллиметров, то сваривание лучше всего производить с помощью предварительного подогрева. который будет способствовать более качественному свариванию.

Однако если Вы собираетесь сваривать стыковые швы, то нужно производить сваривание в один слой с одной стороны. Таким образом Вы избежите снижение механических свойств металла изделия. Купить электроды Комсомолец-100 Вы можете у одного из заводов-изготовителей электродов и сварочного оборудования, ссылки на сайты которых указаны на странице "Контакты".

elektrod-3g.ru

Как варить медь инвертором — sovetskyfilm.ru

Многие люди для сварки медный изделий часто не знают, какие электроды нужно использовать для сварки меди с помощью сварочного инвертора. Если Вы имеете у себя дома или на работе сварочный инвертор, то Вам наверняка приходилось сталкиваться со свариванием медных изделий.

Сварочный инвертор создает переменное напряжение, позволяющее сваривать большинством видов электродов. При сваривании инвертором получается, что Вы производите сваривание с помощью ручной дуговой сварки.

На данный момент одними из наилучших электродов для сварки меди являются электроды Комсомолец-100. Помимо того, что они прекрасно производят сваривание меди, они еще без проблем сваривают медь со сталью. Благодаря такой особенности они по праву могут называться лидером возможностей сваривания медных и полу- медных конструкций. Также электроды Комсомолец-100 позволяют производить сваривание в нижнем и наклонном положениях.

Как раз эти положения являются самыми частыми при сваривании на строительстве дома или где-то еще. Сваривание электродами Комсомолец-100 производится током обратной полярности. Основные диаметры популярных электродов для сварки меди от 3 до 5 миллиметров .

Коэффициент наплавки электродов Комсомолец-100 составляет 14,0 г/Ач. Производительность наплавки около 1,8 килограмм в час. Расход электродов Комсомолец-100 на 1 килограмм наплавленного металла составляет 1,6 килограмма.

А теперь немного коснемся строения самого электрода. Основа или стержень электрода сделаны из чистой меди, а защитное покрытие. позволяющее производить сваривание сделано из железа, сульфура и марганца. У электродов Комсомолец-100 существует всего три диаметра: 3, 4 и 5 миллиметров. Для каждого диаметра нужен определенный сварочный ток. 80, 130 и 170 Ампер соответственно для каждого диаметра электродов.

Также длина электродов зависит от их диаметра. Для электродов Комсомолец-100 длина электродов толщиной 3 и 4 миллиметра равна 350 миллиметрам, а длина электродов толщиной 5 миллиметров равна 450 миллиметрам.

Ручную дуговую сварку выполняют на постоянном токе обратной полярности. Соединение стыков металлических частей должно соответствовать углу 90 градусов. При сваривании угол наклона электрода должен составлять от 10 до 20 градусов вперед, чтобы сваривание получалось быстрым и высококачественным. Если же толщина свариваемого металла больше 15 миллиметров, то сваривание лучше всего производить с помощью предварительного подогрева. который будет способствовать более качественному свариванию.

Однако если Вы собираетесь сваривать стыковые швы, то нужно производить сваривание в один слой с одной стороны. Таким образом Вы избежите снижение механических свойств металла изделия. Купить электроды Комсомолец-100 Вы можете у одного из заводов-изготовителей электродов и сварочного оборудования, ссылки на сайты которых указаны на странице «Контакты «.

На сегодняшний день сварочные работы – это самый популярный и надежный способ крепежа металлических частей между собой. Причиной тому, что большинство современных сварочных работ связано со свариванием металла является то, что при сваривании происходит сплавление двух и более металлических частей. Часто используют в различных работах сварочный инвертор.

Электродуговой сварочный инвертор способен сварить не только медь. но так же и алюминий. нержавейку и чугун. а при должном подходе возможно и соединения разнородных сталей. Например такие как алюминия и меди и других.

От уровня качества сварочного шва зависит функциональность сваренного изделия и безопасность его использования. Поэтому Вам нужно узнать, почему многие сварщики используют именно электроды Комсомолец-100 для сварки меди.

Покрытие сварочных электродов Комсомолец-100 специальное . При подборе материалов для сваривания Вам нужно уделить особое внимание плотности покрытия, потому что оно должно быть обязательно прочным, а также не иметь пор, вздутий и наплывов. Исключением при подборе материала для сваривания является присутствие трещин и местных вмятин, допускаемых государственными стандартами.

Согласно государственным стандартам на поверхности покрытия сварочных электродов Комсомолец-100 допускаются местные растрескивания сетчатого характера, а также поверхностные трещины. Все трещины и растрескивания должны не превышать в три раза номинальный диаметр электродов для сваривания.

Коэффициент наплавки металла электродами Комсомолец-100 составляет 14 г/Ач. Производительность наплавки данными электродами составляет 1,8 килограмма металла в час. Данные расчеты произведены для электродов Комсомолец-100 толщины 4 миллиметра.

Сваривание металла электродами Комсомолец-100 позволяет получить наплавленный металл с электропроводностью до 20%. Для сваривания и наплавки металла с использованием электродов Комсомолец-100 Вам нужно подогреть металлическое изделие при температуре 150 – 400 градусов по Цельсию. Производить сваривание металла и наплавку металла Вы можете на металл, содержащий в своем составе 0,01% кислорода.

Сваривание производится небольшими участками размером от 25 до 35 миллиметров. После сваривания должно последовать охлаждение на воздухе. При этом температура воздуха должна составлять не более 60 градусов по Цельсию. Если же Вы производить сваривание изделий из ковкого чугуна, то может потребоваться увеличение валика до размеров 80 – 100 миллиметров.

К технологическим особенностям сваривания относятся такие подробности, как предварительный подогрев металлического изделия, так и обязательная прокалка электродов Комсомолец-100. Подогрев металла происходит при температуре 300 – 700 градусов, а прокалка электродов Комсомолец-100 при температуре 160 – 200 градусов по Цельсию на протяжении 1 часа.

Вполне профессиональным считается вопрос по сварке изделий из меди. Выбор инвертора является однозначным делом. А вот дело с электродами при работе с медью имеет более значимый характер. Зачастую, на работе, дома или у знакомых приходится быть свидетелем процесса сварки медных изделий. Или вовсе соединение конструкций из различного сплава.

Инвертор позволяет создавать переменное напряжение, что и необходимо для большинства электродов. Используя инвертор, становится возможным проведение ручной дуговой сварки .

На сегодняшний день наиболее распространенной маркой электродов является электрод «Комсомолец 100». Данный вид электрода позволяет не только производить сварку медных изделий, но и легко соединит медь со сталью.

Благодаря этой возможности Комсомолец 100 является лидером среди электродов. Ему подвластна работа с медными и полумедными конструкциями.

Данный тип электрода позволяет производить работы под различными углами, в том числе и под наклоном.

При каких возможностях электрод пользуется большой популярностью при проведении сварочных работ. Особенно это касается при проведении работ, связанных со строительством дома или другими подобными работами.

Сварка медных изделий осуществляется по принципу подачи тока обратной полярности.

- Диапазон сечения электрода колеблется в пределе от 3-5 мм.

- Коэффициент наплавления металла на рабочую поверхность равен 15.

- Производительность составляет до 1,9 кг в час.

- При наплавлении металла массой 1,7 кг, расход электродов равен одному килограмму.

Состоит электрод из чистой меди. Защитный слой покрыт железом, сульфуром и марганцем.

Таблица. Параметры электрода к току.

Сварка ручным способом выполняется за счет протекания постоянного тока в порядке обратной полярности.

Стоит обратить внимание, соединение стыков любых металлоконструкций согласно ГОСТу = 90 градусов.

Создавать сварочный шов – это не только искусство, но и соблюдение технологий. Угол наклона проведения электрода колеблется в пределах 10-20 градусов.

Такой подход позволяет получить наиболее качественный шов.

Если же металл толщиной более 15 мм, то перед сваркой производится предварительный нагрев рабочей поверхности.

Если поставлена задача сварить стыковые швы, то данная работа производится только с одной стороны и в один слой. В этом случае удастся избежать искажение механических свойств изделия. Чтобы купить электроды марки Комсомолец 100, необходимо посетить соответствующую страницу.

Выбор сварочного аппарата

Сегодняшний день предоставляет нам широкий спектр выбора сварочных агрегатов. Для надежного крепления металлических конструкций, как правило используют сварку. Для этой цели используют сварочный инвертор.

При помощи данного агрегата, можно соединить такие металлы как:

- медь;

- алюминий;

- нержавейка;

- чугун или разнородные стали;

- различное совмещение металлов. Как пример медь и алюминий.

Безопасность металлоконструкций, прежде всего, должна отвечать существующих требованиям и ГОСТам. Электроды Комсомолец полностью удовлетворяют всем этим документам. При качественной эксплуатации выполнении сварочных работ, данный тип электродов позволяет исключить огрехи в соединениях.

Покупая электроды, важно проверять их на подлинность. Поддельная продукция, как правило, не может избежать различных наплывов и пор защитного покрытия.

Если следовать требованиям ГОСТ, то заводские электроды допускают небольшие местные растрескивания и вмятины. Их размеры также оговорены. Подобно несоответствия не должны превышать трехкратной величины диаметра электрода.

Электропроводность наплавленного материала должна составлять не более 20%. Сваривание необходимо производить небольшими участками в пределах до 35 мм. После этого производить небольшие перерывы, необходимые для остывания наплавленного металла.

Важные технологической особенностью сварки, является возможность подогрева рабочих поверхностей. После проведения данной процедуры, гарантируется дальнейшее качество нанесенного шва.

Кроме этого стоит производить прокалку электродов.

Образовавшийся шлак на шве после проведения работ подлежит удалению и является производной процесса защиты от растекания металла во время процедур. Производить операции по очищению следует щеткой по металлу или надежным инструментом наподобие отвертки.

mortis 20 Мар 2016

Здравствуйте, коллеги.Столкнулся с необходимостью сварить медные пластины, до этого никогда варить медь не приходилось .Длина швов 40-60 мм ,толщина свариваемого металла 5 мм.Из имеющихся средств только инвертор.Подскажите пожалуйста, как лучше это сделать.Читал, что варят к-100, омз-1 ,зт, зеллер 390.Есть ли шанс сварить обычной мр-кой и с какими особенностями придется иметь дело?

Сообщение отредактировал Илария: 20 Март 2016 20:01шрифт

-

- 1

-

Виктор 69 20 Мар 2016

Виктор 69 20 Мар 2016

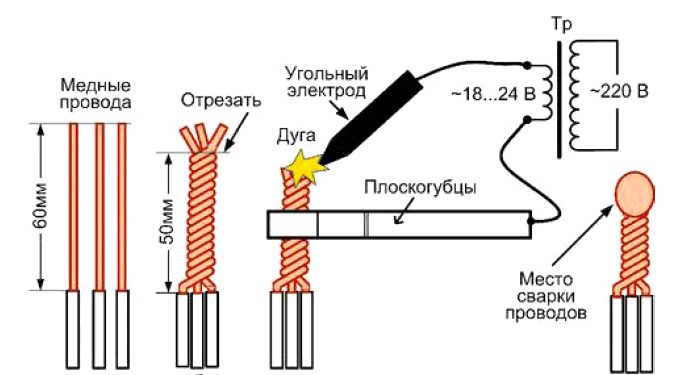

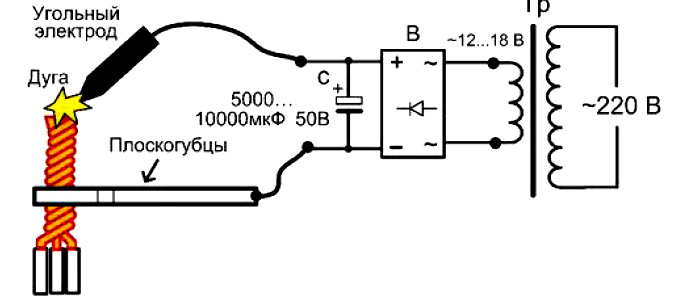

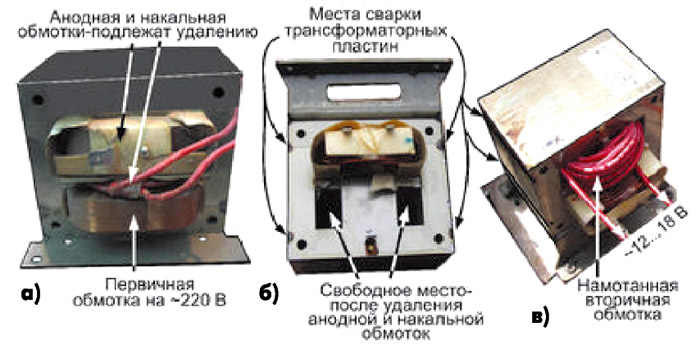

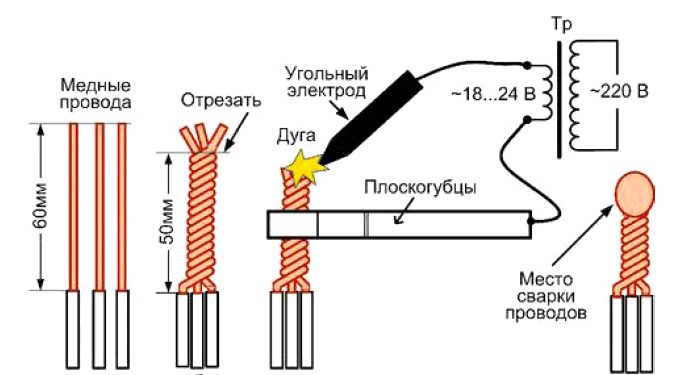

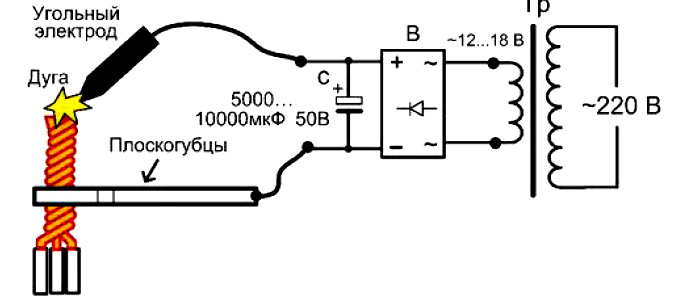

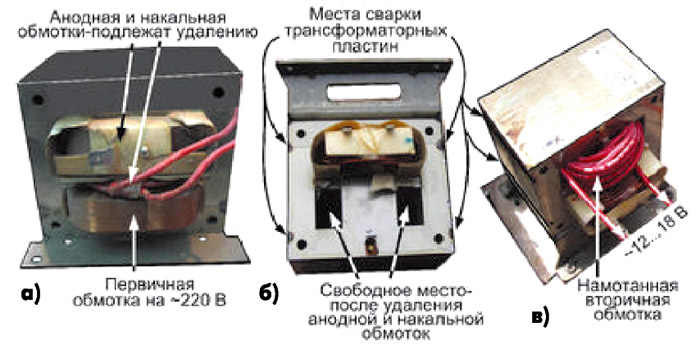

Возьми круглую батарейку большую, достань графитовый стержень, вставь в держак, и пробуй, конечно лучше бы не постоянкой а переменкой варить, 4-6 см в легкую, пробуй постоянкой только на малых токах сложновато будет.

можно взять кусок медной проволоки и использовать как присадочный пруток, дерзай

варю скрутки при монтаже электрики, пользовался при ремонте сварочных аппаратов сваривал медные шины оригинальные по 10 см проблем нет, тренировка и всё.

Сообщение отредактировал Виктор 69: 20 Март 2016 15:57

-

- 0

-

pavel83 20 Мар 2016

Почему сварка, а не пайка

Проблемой сварки основного радиатора охлаждения я озаботился, так как безуспешно пытался его запаять до этого. Простой пайки хватало на полгода. Расходился он по шву верхнего бачка с внутренней стороны. Это в общем-то объяснимо, так как это наиболее нагруженный узел в плане термического расширения — при открытии термостата туда резко поступает ОЖ с температурой под 100 градусов. А если дело происходит зимой то верхний бачок испытвает термошок — мгновенный нагрев с отрицательной температуры до тех самых ста градусов, при этом на швы приходится высокая нагрузка. Кроме того, в исправном двигателе ОЖ находится под давлением, что несколько увеличивает температуру кипепния ОЖ, создавая небольшой запас защиты от перегрева. Я пробовал для снижения давления убирать клапан из пробки радиатора, который и держит это давление, но делать этого не советую, хотя и нагрузка на швы радиатора несколько снижается, но из-за отсутствия давления в системе температура кипения ОЖ снижается, увеличивается риск возникновения воздушных пробок. Я из-за отсутствия клапана слегка перегрел ГБЦ, отчего со стороны коллекторов стал сочиться тосол, то есть клапан в системе должен быть.

Была у меня ещё одна гипотеза, о причине расхождения радиатора по шву — до капиталки у меня было довольно сильное калильное зажигание, то есть при глушении движок колбасило продолжительное время, а шланг от термостата до верхнего патрубка радиатора довольно жёсткий, то есть судороги двигателя создавали дополнительную механическую нагрузку, испытывали шов на прочность.

Таким образом, для надёжного ремонта радиатора я решил попробовать его заварить, если и это не поможет, то придётся покупать новый радиатор. При этом претензий к производительности медного трёхрядного радиатора у меня нет, стрелка указателя температуры стоит как вкопанная, грелся только летом когда половины тосола не хватало, и зимой с закрытыми жалюзи и заткнутой мордой.

Материалы и расходники

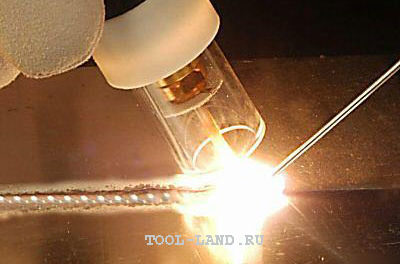

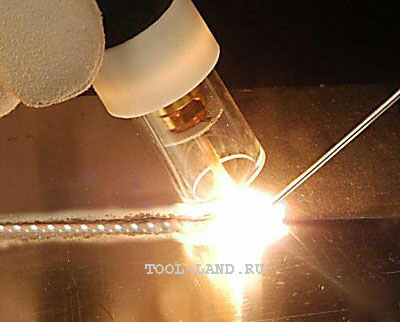

Важнейшим расходником является электрод. Варить медь требуется вольфрамовым электродом в общем-то не дефицит сейчас, так что вопрос стоит в диаметре, от диаметра зависит требуемый сварной ток. У меня были электроды на 1 и 2 мм, я попробовал разжечь искру. Сварочный аппарат — инвертор Ресанта, ток 10 Ампер, толщина стенки радиатора порядка 1 мм, плюс на радиаторе, минус на электроде. Прожёг по две дырки элеткродом в 1 мм и 2 мм:

А вот вид изнутри:

Как видно, дырка от розжига искры от диаметра электрода не зависит никак. Однако, электродом 1мм можно варить током 10 Ампер, в то время как для электрода 2 мм тока в 10 Ампер — недостаточно, искра тухнет, приходится увеличивать ток до 15-20 Ампер, а это как увеливает вероятность прожигания дырки, так и вызовет лишний нагрев радиатора, отчего начнёт плавится припой поблизости от места сварки, то есть могут отпаяться как трубки, так и штуцеры. Однозначно рекомендую использовать электроды в 1 мм.

Диаметр дырки при розжиге в 3 мм совершенно не порадовал, попробовал «случайно» чиркнуть по сотам:

И также «случайно» чиркнул по трубке:

Как видно варить надо очень аккуратно, одно неловкое движение — и или радиатор на металлолом, или много увлектельной и не обязательной возни.

Далее о флюсе. Я использовал буру, вроде бы читал, что она водорастворима, но почему-то растворяться в воде она не захотела 🙂 Тем не менее, наносить смоченную водой буру удобнее. Хуже то, что после сварки бура образует коричневый шлак наподобие стекла, удалить который проблематично. Аргон, понятное дело, предпочтительнее, но и не совсем бюджетно.

В качестве присадки я использовал электрические провода. Сперва одножильные, потом многожильные, вообще присадочного материала у меня ушло много, и в процессе сварки я как матёрый сборщик лома облазил весь гараж, даже раздербанил одну ненужную разетку 🙂 Многожильный провод мне показался более практичным, чем такой:

Такой, гораздо лучше ложится:

Технология «производства» такая, дербаним провод:

Сгибаем пополам, концы зажимаем дрелью, другой конец удерживаем отвёрткой:

Такая присадка очень удобна, не «распушается».

Так совпало, что я решил сменить радитор отопителя, и он оказался медным трёхрядным. Недолго думая, отточить мастерство я решил на нём. Изначально диаметр дырки при розжиге искры зародил во мне сильные сомнения в реальности заварки медного радиатора инвертором, тем не менее, решил попробовать. Важнейшее условие качественной сварки/пайки — тщательная очистка свариваемых/спаиваемых повехностей:

Я зачищал металлической щёткой, насадкой для дрели:

Как показала практика, при сварке ранее паяных деталей важно удалить весь старый припой. Также залогом успешной сварки является флюс, я использовал буру:

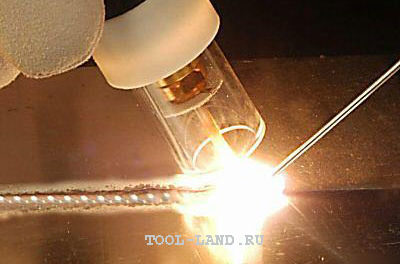

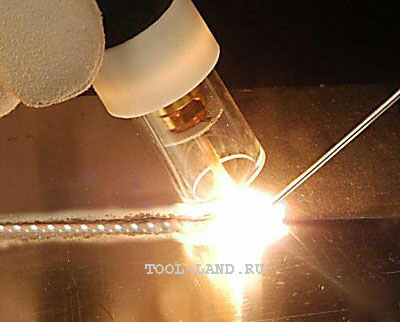

Технология сварки медного радиатора такая, наносим капли присадочного материала, при этом чтобы не прожечь дырку, поджигаем искру об присадку:

Потом эти капли размазываем:

Результат получился весьма обнадёжвающим:

С электродом в 1мм вообще очень удобно упереть держатель в радиатор и его поворотом управлять искрой, при этом можно очень деликатно направлять дугу на стенки радиатора. Их можно цеплять только по касательной, при направлении дуги прямо на стенку, будет дырка:

Набрался смелости и наварил ещё, шло совсем не плохо:

Вот зачищенный шов крупным планом:

Вид зачищенного шва:

Смотрится вполне надёжно:

Напоследок ещё разок чиркнул по радиатору — вто что будет при неаккуратном касании:

Набравшись опыта, приступил к основному радиатору. Зачистил от старого припоя

Зачищенный шов крупным планом. Моей серьёзной ошибкой было то, что не удалил весь припой, это важно, как оказалось:

Нанёс буры на всю длину планируемой сварки:

Не раз прожигал такие дырки, варить надо очень аккуратно, и не направлять дугу напрямую на стенки:

Как бы заварил, смотрелось всё неплохо:

Вот получившийся шов крупным планом:

Пока паял электродом в 1мм, всё было неплохо, но у меня их было всего два и их хватило только на половину радиатора. Затем перешёл на электрод в 2мм, при это сварной ток пришлось увеличить до 15-20 Ампер. это привело к повышенному нагреву радитора, отчего местами потёк штатный припой:

По завершении сварки, отнёс домой радиатор на промывку и проверку, нашёл две крупных дырки:

Следующие пару часов прошли довольно увлекательно. Я проверял герметичность радиатора, находил дырку, заваривал, снова проверял снова находил, снова заваривал и так много раз. Причина мне видится в припое — при сварке он кипел, вытекал и мешал, а при сварке неподалёку просто сваливал по-английски. Не раз делал так:

Что устранял так:

Промаявшись так, я решил прекратить свои мучения и страдания радитора и покрыть сварной шов сверху припоем. Обнаружил ещё одну дырку:

Посколку доверять такую дырку припою я бы не стал, то вкрутил шуруп:

Покрыл весь шов припоем:

Так сказать варёно-паяный радиатор:

Для защиты покрасил, при первом прогреве краска немного воняла:

Итак, что имеем в итоге? Заварить медный радиатор инвертором можно, но электродом в 1мм и при условии тщательной очистки свариваемых поверхностей и хорошему доступу ко шву. Наиболее практичным вариантом мне кажется сделать прихватки в легкодоступных местах, наиболее нагруженных механически, а сверху покрыть обычным припоем. При таком раскладе сварка даст механическую прочность, а припой даст герметичность. Будем надеться что такой технологии хватит на более продолжительное время, чем просто пайка — которой хватало на полгода.

И напоследок небольшая хохма. Ходит миф, что медный радиатор не медный, а латунный, отчего как бы хуже по эффективности, чем алюминиевый. Специально сделал фото, здесь штуцер из латуни, а болванка — сердечник от компьютерного кулера (окисленная медь). Присадкой для шва, напомню, были электрические провода:

И ещё аргумент в пользу того, что медный радиатор таки из меди. Я при сварке столкнулся с проблемой нехватки присадочного материала, и как писал выше, раздербанил розетку. С соединительными проводами проблем не возникло, а вот металл контактов скатывался в шарик и никак не хотел приставать к меди радиатора. И только потом до меня допёрло — контакты же из латуни, поэтому и не так просто приставал этот металл к меди. Кроме того, мне показалось что аналогично себя вёл металл штуцеров радиатора. То есть бачки, соты и трубки радиатора — медные, а штуцера — латунные, что в общем-то логично, так как медь не отличается механической прочностью

Важно! При сварке цветных металлов выделяется много всяких вредных веществ! Варить или на улице, или при обеспечении хорошей вытяжки!

sovetskyfilm.ru

Сварка меди инвертором электродом

На сегодняшний день сварочные работы – это самый популярный и надежный способ крепежа металлических частей между собой. Причиной тому, что большинство современных сварочных работ связано со свариванием металла является то, что при сваривании происходит сплавление двух и более металлических частей. Часто используют в различных работах сварочный инвертор.

Электродуговой сварочный инвертор способен сварить не только медь, но так же и алюминий, нержавейку и чугун, а при должном подходе возможно и соединения разнородных сталей. Например такие как алюминия и меди и других.

От уровня качества сварочного шва зависит функциональность сваренного изделия и безопасность его использования. Поэтому Вам нужно узнать, почему многие сварщики используют именно электроды Комсомолец-100 для сварки меди.

Покрытие сварочных электродов Комсомолец-100 специальное. При подборе материалов для сваривания Вам нужно уделить особое внимание плотности покрытия, потому что оно должно быть обязательно прочным, а также не иметь пор, вздутий и наплывов. Исключением при подборе материала для сваривания является присутствие трещин и местных вмятин, допускаемых государственными стандартами.

Согласно государственным стандартам на поверхности покрытия сварочных электродов Комсомолец-100 допускаются местные растрескивания сетчатого характера, а также поверхностные трещины. Все трещины и растрескивания должны не превышать в три раза номинальный диаметр электродов для сваривания.

Коэффициент наплавки металла электродами Комсомолец-100 составляет 14 г/Ач. Производительность наплавки данными электродами составляет 1,8 килограмма металла в час. Данные расчеты произведены для электродов Комсомолец-100 толщины 4 миллиметра.

Сваривание металла электродами Комсомолец-100 позволяет получить наплавленный металл с электропроводностью до 20%. Для сваривания и наплавки металла с использованием электродов Комсомолец-100 Вам нужно подогреть металлическое изделие при температуре 150 – 400 градусов по Цельсию. Производить сваривание металла и наплавку металла Вы можете на металл, содержащий в своем составе 0,01% кислорода.

Сваривание производится небольшими участками размером от 25 до 35 миллиметров. После сваривания должно последовать охлаждение на воздухе. При этом температура воздуха должна составлять не более 60 градусов по Цельсию. Если же Вы производить сваривание изделий из ковкого чугуна, то может потребоваться увеличение валика до размеров 80 – 100 миллиметров.

К технологическим особенностям сваривания относятся такие подробности, как предварительный подогрев металлического изделия, так и обязательная прокалка электродов Комсомолец-100. Подогрев металла происходит при температуре 300 – 700 градусов, а прокалка электродов Комсомолец-100 при температуре 160 – 200 градусов по Цельсию на протяжении 1 часа.

3g-svarka.ru

Сварка меди инвертором — studvesna73.ru

На сегодняшний день сварочные работы – это самый популярный и надежный способ крепежа металлических частей между собой. Причиной тому, что большинство современных сварочных работ связано со свариванием металла является то, что при сваривании происходит сплавление двух и более металлических частей. Часто используют в различных работах сварочный инвертор.

Электродуговой сварочный инвертор способен сварить не только медь. но так же и алюминий. нержавейку и чугун. а при должном подходе возможно и соединения разнородных сталей. Например такие как алюминия и меди и других.

От уровня качества сварочного шва зависит функциональность сваренного изделия и безопасность его использования. Поэтому Вам нужно узнать, почему многие сварщики используют именно электроды Комсомолец-100 для сварки меди.

Покрытие сварочных электродов Комсомолец-100 специальное . При подборе материалов для сваривания Вам нужно уделить особое внимание плотности покрытия, потому что оно должно быть обязательно прочным, а также не иметь пор, вздутий и наплывов. Исключением при подборе материала для сваривания является присутствие трещин и местных вмятин, допускаемых государственными стандартами.

Согласно государственным стандартам на поверхности покрытия сварочных электродов Комсомолец-100 допускаются местные растрескивания сетчатого характера, а также поверхностные трещины. Все трещины и растрескивания должны не превышать в три раза номинальный диаметр электродов для сваривания.

Коэффициент наплавки металла электродами Комсомолец-100 составляет 14 г/Ач. Производительность наплавки данными электродами составляет 1,8 килограмма металла в час. Данные расчеты произведены для электродов Комсомолец-100 толщины 4 миллиметра.

Сваривание металла электродами Комсомолец-100 позволяет получить наплавленный металл с электропроводностью до 20%. Для сваривания и наплавки металла с использованием электродов Комсомолец-100 Вам нужно подогреть металлическое изделие при температуре 150 – 400 градусов по Цельсию. Производить сваривание металла и наплавку металла Вы можете на металл, содержащий в своем составе 0,01% кислорода.

Сваривание производится небольшими участками размером от 25 до 35 миллиметров. После сваривания должно последовать охлаждение на воздухе. При этом температура воздуха должна составлять не более 60 градусов по Цельсию. Если же Вы производить сваривание изделий из ковкого чугуна, то может потребоваться увеличение валика до размеров 80 – 100 миллиметров.

К технологическим особенностям сваривания относятся такие подробности, как предварительный подогрев металлического изделия, так и обязательная прокалка электродов Комсомолец-100. Подогрев металла происходит при температуре 300 – 700 градусов, а прокалка электродов Комсомолец-100 при температуре 160 – 200 градусов по Цельсию на протяжении 1 часа.

mortis 20 Мар 2016

mortis 20 Мар 2016

Здравствуйте, коллеги.Столкнулся с необходимостью сварить медные пластины, до этого никогда варить медь не приходилось .Длина швов 40-60 мм ,толщина свариваемого металла 5 мм.Из имеющихся средств только инвертор.Подскажите пожалуйста, как лучше это сделать.Читал, что варят к-100, омз-1 ,зт, зеллер 390.Есть ли шанс сварить обычной мр-кой и с какими особенностями придется иметь дело?

Сообщение отредактировал Илария: 20 Март 2016 20:01шрифт

-

- 1

-

Виктор 69 20 Мар 2016

Виктор 69 20 Мар 2016

Возьми круглую батарейку большую, достань графитовый стержень, вставь в держак, и пробуй, конечно лучше бы не постоянкой а переменкой варить, 4-6 см в легкую, пробуй постоянкой только на малых токах сложновато будет.

можно взять кусок медной проволоки и использовать как присадочный пруток, дерзай

варю скрутки при монтаже электрики, пользовался при ремонте сварочных аппаратов сваривал медные шины оригинальные по 10 см проблем нет, тренировка и всё.

Сообщение отредактировал Виктор 69: 20 Март 2016 15:57

-

- 0

-

pavel83 20 Мар 2016

Почему сварка, а не пайка

Проблемой сварки основного радиатора охлаждения я озаботился, так как безуспешно пытался его запаять до этого. Простой пайки хватало на полгода. Расходился он по шву верхнего бачка с внутренней стороны. Это в общем-то объяснимо, так как это наиболее нагруженный узел в плане термического расширения — при открытии термостата туда резко поступает ОЖ с температурой под 100 градусов. А если дело происходит зимой то верхний бачок испытвает термошок — мгновенный нагрев с отрицательной температуры до тех самых ста градусов, при этом на швы приходится высокая нагрузка. Кроме того, в исправном двигателе ОЖ находится под давлением, что несколько увеличивает температуру кипепния ОЖ, создавая небольшой запас защиты от перегрева. Я пробовал для снижения давления убирать клапан из пробки радиатора, который и держит это давление, но делать этого не советую, хотя и нагрузка на швы радиатора несколько снижается, но из-за отсутствия давления в системе температура кипения ОЖ снижается, увеличивается риск возникновения воздушных пробок. Я из-за отсутствия клапана слегка перегрел ГБЦ, отчего со стороны коллекторов стал сочиться тосол, то есть клапан в системе должен быть.

Была у меня ещё одна гипотеза, о причине расхождения радиатора по шву — до капиталки у меня было довольно сильное калильное зажигание, то есть при глушении движок колбасило продолжительное время, а шланг от термостата до верхнего патрубка радиатора довольно жёсткий, то есть судороги двигателя создавали дополнительную механическую нагрузку, испытывали шов на прочность.

Таким образом, для надёжного ремонта радиатора я решил попробовать его заварить, если и это не поможет, то придётся покупать новый радиатор. При этом претензий к производительности медного трёхрядного радиатора у меня нет, стрелка указателя температуры стоит как вкопанная, грелся только летом когда половины тосола не хватало, и зимой с закрытыми жалюзи и заткнутой мордой.

Материалы и расходники

Важнейшим расходником является электрод. Варить медь требуется вольфрамовым электродом в общем-то не дефицит сейчас, так что вопрос стоит в диаметре, от диаметра зависит требуемый сварной ток. У меня были электроды на 1 и 2 мм, я попробовал разжечь искру. Сварочный аппарат — инвертор Ресанта, ток 10 Ампер, толщина стенки радиатора порядка 1 мм, плюс на радиаторе, минус на электроде. Прожёг по две дырки элеткродом в 1 мм и 2 мм:

А вот вид изнутри:

Как видно, дырка от розжига искры от диаметра электрода не зависит никак. Однако, электродом 1мм можно варить током 10 Ампер, в то время как для электрода 2 мм тока в 10 Ампер — недостаточно, искра тухнет, приходится увеличивать ток до 15-20 Ампер, а это как увеливает вероятность прожигания дырки, так и вызовет лишний нагрев радиатора, отчего начнёт плавится припой поблизости от места сварки, то есть могут отпаяться как трубки, так и штуцеры. Однозначно рекомендую использовать электроды в 1 мм.

Диаметр дырки при розжиге в 3 мм совершенно не порадовал, попробовал «случайно» чиркнуть по сотам:

И также «случайно» чиркнул по трубке:

Как видно варить надо очень аккуратно, одно неловкое движение — и или радиатор на металлолом, или много увлектельной и не обязательной возни.

Далее о флюсе. Я использовал буру, вроде бы читал, что она водорастворима, но почему-то растворяться в воде она не захотела 🙂 Тем не менее, наносить смоченную водой буру удобнее. Хуже то, что после сварки бура образует коричневый шлак наподобие стекла, удалить который проблематично. Аргон, понятное дело, предпочтительнее, но и не совсем бюджетно.

В качестве присадки я использовал электрические провода. Сперва одножильные, потом многожильные, вообще присадочного материала у меня ушло много, и в процессе сварки я как матёрый сборщик лома облазил весь гараж, даже раздербанил одну ненужную разетку 🙂 Многожильный провод мне показался более практичным, чем такой:

Такой, гораздо лучше ложится:

Технология «производства» такая, дербаним провод:

Сгибаем пополам, концы зажимаем дрелью, другой конец удерживаем отвёрткой:

Такая присадка очень удобна, не «распушается».

Так совпало, что я решил сменить радитор отопителя, и он оказался медным трёхрядным. Недолго думая, отточить мастерство я решил на нём. Изначально диаметр дырки при розжиге искры зародил во мне сильные сомнения в реальности заварки медного радиатора инвертором, тем не менее, решил попробовать. Важнейшее условие качественной сварки/пайки — тщательная очистка свариваемых/спаиваемых повехностей:

Я зачищал металлической щёткой, насадкой для дрели:

Как показала практика, при сварке ранее паяных деталей важно удалить весь старый припой. Также залогом успешной сварки является флюс, я использовал буру:

Технология сварки медного радиатора такая, наносим капли присадочного материала, при этом чтобы не прожечь дырку, поджигаем искру об присадку:

Потом эти капли размазываем:

Результат получился весьма обнадёжвающим:

С электродом в 1мм вообще очень удобно упереть держатель в радиатор и его поворотом управлять искрой, при этом можно очень деликатно направлять дугу на стенки радиатора. Их можно цеплять только по касательной, при направлении дуги прямо на стенку, будет дырка:

Набрался смелости и наварил ещё, шло совсем не плохо:

Вот зачищенный шов крупным планом:

Вид зачищенного шва:

Смотрится вполне надёжно:

Напоследок ещё разок чиркнул по радиатору — вто что будет при неаккуратном касании:

Набравшись опыта, приступил к основному радиатору. Зачистил от старого припоя

Зачищенный шов крупным планом. Моей серьёзной ошибкой было то, что не удалил весь припой, это важно, как оказалось:

Нанёс буры на всю длину планируемой сварки:

Не раз прожигал такие дырки, варить надо очень аккуратно, и не направлять дугу напрямую на стенки:

Как бы заварил, смотрелось всё неплохо:

Вот получившийся шов крупным планом:

Пока паял электродом в 1мм, всё было неплохо, но у меня их было всего два и их хватило только на половину радиатора. Затем перешёл на электрод в 2мм, при это сварной ток пришлось увеличить до 15-20 Ампер. это привело к повышенному нагреву радитора, отчего местами потёк штатный припой:

По завершении сварки, отнёс домой радиатор на промывку и проверку, нашёл две крупных дырки:

Следующие пару часов прошли довольно увлекательно. Я проверял герметичность радиатора, находил дырку, заваривал, снова проверял снова находил, снова заваривал и так много раз. Причина мне видится в припое — при сварке он кипел, вытекал и мешал, а при сварке неподалёку просто сваливал по-английски. Не раз делал так:

Что устранял так:

Промаявшись так, я решил прекратить свои мучения и страдания радитора и покрыть сварной шов сверху припоем. Обнаружил ещё одну дырку:

Посколку доверять такую дырку припою я бы не стал, то вкрутил шуруп:

Покрыл весь шов припоем:

Так сказать варёно-паяный радиатор:

Для защиты покрасил, при первом прогреве краска немного воняла:

Итак, что имеем в итоге? Заварить медный радиатор инвертором можно, но электродом в 1мм и при условии тщательной очистки свариваемых поверхностей и хорошему доступу ко шву. Наиболее практичным вариантом мне кажется сделать прихватки в легкодоступных местах, наиболее нагруженных механически, а сверху покрыть обычным припоем. При таком раскладе сварка даст механическую прочность, а припой даст герметичность. Будем надеться что такой технологии хватит на более продолжительное время, чем просто пайка — которой хватало на полгода.

И напоследок небольшая хохма. Ходит миф, что медный радиатор не медный, а латунный, отчего как бы хуже по эффективности, чем алюминиевый. Специально сделал фото, здесь штуцер из латуни, а болванка — сердечник от компьютерного кулера (окисленная медь). Присадкой для шва, напомню, были электрические провода:

И ещё аргумент в пользу того, что медный радиатор таки из меди. Я при сварке столкнулся с проблемой нехватки присадочного материала, и как писал выше, раздербанил розетку. С соединительными проводами проблем не возникло, а вот металл контактов скатывался в шарик и никак не хотел приставать к меди радиатора. И только потом до меня допёрло — контакты же из латуни, поэтому и не так просто приставал этот металл к меди. Кроме того, мне показалось что аналогично себя вёл металл штуцеров радиатора. То есть бачки, соты и трубки радиатора — медные, а штуцера — латунные, что в общем-то логично, так как медь не отличается механической прочностью

Важно! При сварке цветных металлов выделяется много всяких вредных веществ! Варить или на улице, или при обеспечении хорошей вытяжки!

Многие люди для сварки медный изделий часто не знают, какие электроды нужно использовать для сварки меди с помощью сварочного инвертора. Если Вы имеете у себя дома или на работе сварочный инвертор, то Вам наверняка приходилось сталкиваться со свариванием медных изделий.

Сварочный инвертор создает переменное напряжение, позволяющее сваривать большинством видов электродов. При сваривании инвертором получается, что Вы производите сваривание с помощью ручной дуговой сварки.

На данный момент одними из наилучших электродов для сварки меди являются электроды Комсомолец-100. Помимо того, что они прекрасно производят сваривание меди, они еще без проблем сваривают медь со сталью. Благодаря такой особенности они по праву могут называться лидером возможностей сваривания медных и полу- медных конструкций. Также электроды Комсомолец-100 позволяют производить сваривание в нижнем и наклонном положениях.

Как раз эти положения являются самыми частыми при сваривании на строительстве дома или где-то еще. Сваривание электродами Комсомолец-100 производится током обратной полярности. Основные диаметры популярных электродов для сварки меди от 3 до 5 миллиметров .

Коэффициент наплавки электродов Комсомолец-100 составляет 14,0 г/Ач. Производительность наплавки около 1,8 килограмм в час. Расход электродов Комсомолец-100 на 1 килограмм наплавленного металла составляет 1,6 килограмма.

А теперь немного коснемся строения самого электрода. Основа или стержень электрода сделаны из чистой меди, а защитное покрытие. позволяющее производить сваривание сделано из железа, сульфура и марганца. У электродов Комсомолец-100 существует всего три диаметра: 3, 4 и 5 миллиметров. Для каждого диаметра нужен определенный сварочный ток. 80, 130 и 170 Ампер соответственно для каждого диаметра электродов.

Также длина электродов зависит от их диаметра. Для электродов Комсомолец-100 длина электродов толщиной 3 и 4 миллиметра равна 350 миллиметрам, а длина электродов толщиной 5 миллиметров равна 450 миллиметрам.

Ручную дуговую сварку выполняют на постоянном токе обратной полярности. Соединение стыков металлических частей должно соответствовать углу 90 градусов. При сваривании угол наклона электрода должен составлять от 10 до 20 градусов вперед, чтобы сваривание получалось быстрым и высококачественным. Если же толщина свариваемого металла больше 15 миллиметров, то сваривание лучше всего производить с помощью предварительного подогрева. который будет способствовать более качественному свариванию.

Однако если Вы собираетесь сваривать стыковые швы, то нужно производить сваривание в один слой с одной стороны. Таким образом Вы избежите снижение механических свойств металла изделия. Купить электроды Комсомолец-100 Вы можете у одного из заводов-изготовителей электродов и сварочного оборудования, ссылки на сайты которых указаны на странице «Контакты «.

Вполне профессиональным считается вопрос по сварке изделий из меди. Выбор инвертора является однозначным делом. А вот дело с электродами при работе с медью имеет более значимый характер. Зачастую, на работе, дома или у знакомых приходится быть свидетелем процесса сварки медных изделий. Или вовсе соединение конструкций из различного сплава.

Инвертор позволяет создавать переменное напряжение, что и необходимо для большинства электродов. Используя инвертор, становится возможным проведение ручной дуговой сварки .

На сегодняшний день наиболее распространенной маркой электродов является электрод «Комсомолец 100». Данный вид электрода позволяет не только производить сварку медных изделий, но и легко соединит медь со сталью.

Благодаря этой возможности Комсомолец 100 является лидером среди электродов. Ему подвластна работа с медными и полумедными конструкциями.

Данный тип электрода позволяет производить работы под различными углами, в том числе и под наклоном.

При каких возможностях электрод пользуется большой популярностью при проведении сварочных работ. Особенно это касается при проведении работ, связанных со строительством дома или другими подобными работами.

Сварка медных изделий осуществляется по принципу подачи тока обратной полярности.

- Диапазон сечения электрода колеблется в пределе от 3-5 мм.

- Коэффициент наплавления металла на рабочую поверхность равен 15.

- Производительность составляет до 1,9 кг в час.

- При наплавлении металла массой 1,7 кг, расход электродов равен одному килограмму.

Состоит электрод из чистой меди. Защитный слой покрыт железом, сульфуром и марганцем.

Таблица. Параметры электрода к току.

Сварка ручным способом выполняется за счет протекания постоянного тока в порядке обратной полярности.

Стоит обратить внимание, соединение стыков любых металлоконструкций согласно ГОСТу = 90 градусов.

Создавать сварочный шов – это не только искусство, но и соблюдение технологий. Угол наклона проведения электрода колеблется в пределах 10-20 градусов.

Такой подход позволяет получить наиболее качественный шов.

Если же металл толщиной более 15 мм, то перед сваркой производится предварительный нагрев рабочей поверхности.

Если поставлена задача сварить стыковые швы, то данная работа производится только с одной стороны и в один слой. В этом случае удастся избежать искажение механических свойств изделия. Чтобы купить электроды марки Комсомолец 100, необходимо посетить соответствующую страницу.

Выбор сварочного аппарата

Сегодняшний день предоставляет нам широкий спектр выбора сварочных агрегатов. Для надежного крепления металлических конструкций, как правило используют сварку. Для этой цели используют сварочный инвертор.

При помощи данного агрегата, можно соединить такие металлы как:

- медь;

- алюминий;

- нержавейка;

- чугун или разнородные стали;

- различное совмещение металлов. Как пример медь и алюминий.

Безопасность металлоконструкций, прежде всего, должна отвечать существующих требованиям и ГОСТам. Электроды Комсомолец полностью удовлетворяют всем этим документам. При качественной эксплуатации выполнении сварочных работ, данный тип электродов позволяет исключить огрехи в соединениях.

Покупая электроды, важно проверять их на подлинность. Поддельная продукция, как правило, не может избежать различных наплывов и пор защитного покрытия.

Если следовать требованиям ГОСТ, то заводские электроды допускают небольшие местные растрескивания и вмятины. Их размеры также оговорены. Подобно несоответствия не должны превышать трехкратной величины диаметра электрода.

Электропроводность наплавленного материала должна составлять не более 20%. Сваривание необходимо производить небольшими участками в пределах до 35 мм. После этого производить небольшие перерывы, необходимые для остывания наплавленного металла.

Важные технологической особенностью сварки, является возможность подогрева рабочих поверхностей. После проведения данной процедуры, гарантируется дальнейшее качество нанесенного шва.

Кроме этого стоит производить прокалку электродов.

Образовавшийся шлак на шве после проведения работ подлежит удалению и является производной процесса защиты от растекания металла во время процедур. Производить операции по очищению следует щеткой по металлу или надежным инструментом наподобие отвертки.

studvesna73.ru

Электроды для сварки меди

Существует несколько разновидностей сварки меди - это ручная сварка угольными электродами, ручная сварка металлическими электродами и аргонно-дуговая сварка. При сварке такого металла как медь используются угольные или графитовые электроды, при постоянном токе. Во время сварки длина дуги должна достигать 35—40мм. Материалом для присадки должны служить прутки из меди прямоугольной и круглой формы, марки М1 и М2, и медные прутки с фосфоновой присадкой, которые будут служить раскислителем. При сварке меди нужно учитывать то, что нужно избегать перегрева и окисления, для того чтобы это избежать, нужно учитывать то, что сечение прутка должно быть 20-25 мм2.

Перед сваркой, для нанесения флюса, пруток и кромка металла, который будет свариваться, зачищают металлической щёткой. А затем его смазываю каустической содой. Раствор соды должен быть 10%. Так же существует ещё один электрод для сварки меди. Это такой электрод, который называется металлическим. Этим электродом сваривают медь толщиной не более чем 2мм.

Сварка меди должна осуществляться постоянным током с обратной полярностью. При подогреве изделий, температура должна соблюдаться 300-400 градусов. Во время сварки стыковых соединений, толщина металла должна соответствовать нормам до 4 мм. А когда сварка металла производится размером до 5мм, то при этом меняют v- образную разделку кромок.

Существуют такие электроды как, «Комсомолец-100», они применятся так же для сварки меди, в которой содержится 0,01% кислорода. Медь сваривается при постоянном токе обратной полярности. Существуют электроды такой марки как, МН-5, МНЖ5-1,Бр. АМй9-2. МН-5 применятся для сварки трубопровода из медно-никелевого сплава, МНЖ5-1 применяются, как для сплава между собой, так и бронзой.

Ну и наконец, существует ещё одна сварка меди - это ручная аргонно-дуговая сварка. При этой сварке применяются такие газы как, аргон и гелий. Эта сварка производится с помощью вольфрамового электрода при постоянном токе и прямой полярности, при температуре 350-400 градусов.

Сварка осуществляется двумя способами. Первый - левый, второй - правый. Перед тем как начать работу, дугу, с помощью которой идёт сварка, нагревают на угольной или графитовой пластине. Если дугу начать зажигать на изделии, то это приведёт к загрязнению электрода. Сварку необходимо выполнять в таких положениях как, потолочном, вертикальном и нижнем положениях.

В той среде, когда медь находится в аргоне, её можно сварить и переменным током, но в этом случае сварка замедляется, то есть замедляется скорость сварки. В том случае, когда сварка производится переменным током проволокой Бр. КМц-1, бура для раскисления не требуется.

elektrod-3g.ru

Самодельный электрод для сварки меди

Медь – один из древнейший известных металлов, которым пользовались еще несколько тысяч лет назад. Многие его считают универсальным и до сих пор, поэтому широкое применение меди в наше время никого не удивляет. Смотря на широкое применение меди Вы, может быть, задумаетесь над сваркой какого-нибудь медного изделия.

Медь обладает рядом прекрасных качеств, которые не свойственны другим металлам. К ним относится высокая электро- и теплопроводность, коррозионная устойчивость и пластичность. Также к ее техническим качествам можно отнести эстетичность, из-за которой металл очень востребован в декоративной отделке.

Итак, сварка меди – это очень востребованное дело, потому что медь имеет широкое применение. Однако электроды для сварки меди стоят немалых денег, и многие люди находят выход в изготовлении самодельных электродов, для собственного пользования. Для того чтобы произвести сварку меди Вам нужно очистить медную поверхность металла от окисления, потому что медь – это сильноокисляемый металл. Также при сварке меди Вам нужно использовать всевозможные присадки, например кремний или фосфор.

Так как у меди плохие литейные свойства, то рекомендуется использовать присадочные материалы. В основном используются материалы, в которых в большом количестве содержится фосфор, цинк, иногда серебро и т.п. Для сварки меди практически всегда используются угольные электроды, которые славятся своей невысокой ценой и качеством.

Для того чтобы сделать электроды для сварки меди своими руками Вам нужно, прежде всего, запастись всеми материалами, которые нужны для того, чтобы сделать правильное покрытие. Это такие материалы: ферромарганец 50%, плавиковый шпат 10%, жидкого стекла 20% и 8% ферросилиция. Все эти составляющие нужно тщательно перемешать и нанести на электродный стержень одинаковым слоем. Сам стержень должен быть сделан из медного прута длиной 30 – 40 сантиметров.

Нанести слой покрытия Вы можете, просто окунув его в раствор или сделать специальное приспособление, которое будет оппресовывать стержень. Однако многие люди не идут на такие жертвы и покупают обычные угольные электроды или наносят покрытие способом окунания стержня в жидкую массу покрытия. После нанесения покрытия на электрод ему нужно дать время на засыхание, а потом его требуется поместить в специальную печь для прокалки электродов при температуре 500 – 600 градусов в течение 50 минут или одного часа.

После прокалки электроды должны остыть от оптимальной температуры и полностью готовы к использованию. Однако многим людям кажется, что изготавливать электроды самостоятельно сложно и долго, поэтому они готовы купить их у нас. Если относите себя к этим людям, то можете оформить покупку у наших заводов-изготовителей, которые выпускают только качественную продукцию. Для того чтобы оформить заказ перейдите в пункт меню «Контакты» и сделайте необходимый заказ по разумной цене.

elektrod-3g.ru

Можно ли работать на постоянном токе электродами переменного тока

Многие сварщики, которые, возможно, работали уже долгое время по данной профессии, может быть, никогда не сталкивались со свариванием электродами переменного тока с использованием постоянного тока. Одни говорят, что такое нереально, а если и реально, то качество сваривания очень сильно пострадает. Другие сварщики доказывают, что производить сваривание электродами переменного тока можно и даже очень успешно. Как не затеряться во мнениях и получить ответ на вопрос?

Давайте разберем все по порядку и получим верный ответ.

Преимуществом сваривания электродами постоянного тока с использованием постоянного тока обратной полярности, является то, что Вы можете производить сварочный шов более высокого качества. Также преимуществом является возможность производить сваривание с использованием электродов переменного тока. Получается, что Вы можете производить сваривание, электродами переменного тока, используя постоянный ток.

Однако у электродов для сваривания с использованием постоянного тока есть одна особенность. Ними нельзя производить сваривание на переменном токе. Причиной этому является отличие в обмазке сварочного электрода. В переменном токе обмазка рассчитана на то, чтобы в тот момент, когда отсутствует ток, электрод не угасал. Производя сваривание с использованием постоянного тока, Вам нужно использовать вольфрамовые или угольные электроды.

У сваривания постоянным током есть еще много особенностей, поэтому, безусловно, сваривание электродами переменного тока с использованием постоянного тока – это допустимая возможность производить сварочные работы. Однако сварочный аппарат для произведения сваривания постоянным током имеет большую стоимость, чем инвертор для сваривания с использованием переменного тока. Поэтому многие сварщики решают использовать электроды переменного тока для сваривания переменным током.

Рекомендую почитать:

Отказавшись от возможности производить сваривание постоянным током, они теряют как качество сварочного шва, так и комфорт при сваривании вместе со скоростью произведения сварочных работ. Те, кто отказался от сваривания постоянным током, уверены, что приобрести сварочный аппарат для сваривания с использованием постоянного тока по выгодной цене практически нереально. Это означает, что они не знают популярных заводов-изготовителей электродов и сварочного оборудования, которые продают как раз такие инверторы по ценам, выгодным для сварщиков.

Найти магазины, которые продают продукцию таких заводов недорого, Вы можете на странице нашего сайта «Контакты». Там Вы сможете получить ссылки на сайты заводов-изготовителей сварочной продукции и оборудования. Перейдя на их сайт, Вы можете сделать покупку, не вставая со своего мягкого стула. Такую возможность не упускают многие сварщики, потому что, имея в своем распоряжении сварочный аппарат для сваривания постоянным током, Вы сможете делать свою работу быстрее.

elektrod-3g.ru