Расчет норм расхода сварочных материалов. Расчет расхода электродов при ручной дуговой сварке

3.3. Расчет режимов электродуговой сварки деталей.

В соответствии с вариантом задания на сварку (табл.2), подобрать электрод, силу и напряжение электрической дуги, количество наплавленного металла, расход электродов и электроэнергии, рассчитать время наплавки.

1. Диаметр электрода dэопределяется толщиной свариваемого металла деталиh:

| h, мм | 1…2 | 2…5 | 5…10 | >10 |

| dэ, мм | 1,5…2 | 2,5…4 | 4…6 | 4…8 |

Соответственно нижним границам (меньшим значениям) в диапазоне толшин металла hдолжны подбираться и меньшие значенияdэ.

Диаметры электродов стандартизированы: 0,3; 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 2,8;3,0;3,2; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм.

Толщину детали находят по номеру свариваемого по заданию профиля (швеллер №10 – 4,5 мм; №14 – 4,9 мм; трубы стальные: 80 мм – 3,5 мм; 32 мм – 2,8 мм).

2. Силу сварочного тока Jсподбирать в зависимости от диаметра электрода по таблицам или эмпирической формуле:

, А.

3. Рассчитываем напряжение горения дуги:

где а– коэффициент, характеризующий падение напряжения на электродах:а= 10…12 – стальные плавящие электроды;а= 35…38 – угольные электроды;

в– коэффициент, характеризующий падение напряжения на 1 мм дуги,в= 2,0…2,5 В/мм.

Длина дуги зависит от диаметра электрода:

, мм.

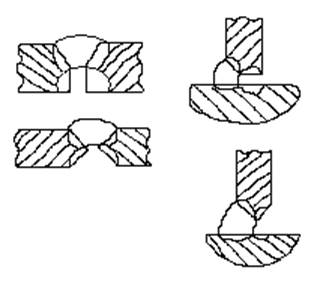

4. Сечение сварного шва и размеры его катетов устанавливаются при проектировании сварного соединения, в этой работе катеты К1и К2должны быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной более 3 мм.

Площадь сварного шва находится по формуле (размеры катетов в см):

, см2.

5. Скорость наплавки находится по формуле:

, см/ч.

где = 7…12 г/А*ч – коэффициент наплавки для ручной электродуговой наплавки;

– удельный вес наплавленного металла, = 7,8 г/см3.

6. Количество наплавленного металла:

где – длина сварного шва, см (рассчитываем исходя из схемы сварного соединения).

7. Расход электродов по весу определяется как:

где – коэффициент расхода электродов, = 1,4…1,6, учитывающий потери металла в виде брызг и паров и недоиспользования электрода.

Количество электродов, необходимое для сварки:

, шт,

где – длина стержня электрода, см,

– диаметр электрода, см.

8. Расход электроэнергии при сварке:

где – коэффициент расхода электроэнергии,= 3…4 кВтхч /кг для сварки на переменном токе,= 4…6 кВт хч/кг – на постоянном токе.

9. Расчет нормы времени:

Основное время находим по формуле:

, мин,

Таблица 2.

| Варианты сварки деталей | |||

| № | Вид ( длина) соединения | 1ядеталь | 2ядеталь |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 24 25 | Нахлесточное (1500мм) Тавровое Нахлесточное (3000мм) Тавровое Угловое Тавровое Стыковое Стыковое Нахлесточное (1500мм) Тавровое Стыковое Тавровое Тавровое Угловое Тавровое Тавровое Тавровое Стыковое Нахлесточное (150мм) Тавровое Стыковое Тавровое Тавровое Угловое Тавровое | Лист стальной 3хмм Лист стальной 3хмм Лист стальной 5 мм Лист стальной 5 мм Швеллер №10 Швеллер №10 Труба стальная, 32 мм Швеллер №14 Швеллер №14 Труба стальная, 80 мм Труба стальная, 80 мм Швеллер №14 Швеллер №14 Швеллер №14 Швеллер №12 Труба стальная, 32 мм Труба стальная, 32 мм Швеллер №14 Швеллер №14 Труба стальная, 80 мм Швеллер №14 Швеллер №14 Швеллер №14 Швеллер №14 | Уголок Б-45*45*3 Уголок Б-45*45*3 Уголок Б-63*63*6 Уголок Б-63*63*6 Уголок Б-63*63*6 Уголок Б-63*63*6 Труба стальная, 32 мм Фланец стальной Лист стальной 5 мм Уголок Б-90*90*8 Труба стальная, 80 мм Труба стальная, 80 мм Труба стальная, 80 мм Уголок Б-75*50*6 Уголок Б-45*45*4 Труба стальная, 32 мм Фланец стальной Лист стальной, 8 мм Уголок Б-90*90*8 Труба стальная, 80 мм Труба стальная, 80 мм Лист стальной, 8 мм Уголок Б-75*50*6 Уголок Б-75*50*6 |

где – поправочный коэффициент, зависящий от способа сварки и длины шва,К=1…1,2.

Норма штучно-калькуляционного времени учитывает поправку (1,3…1,5) на затраты вспомогательного, дополнительного и подготовительно – заключительного времени на обслуживание рабочего времени, на отдых и естественные надобности рабочего:

.

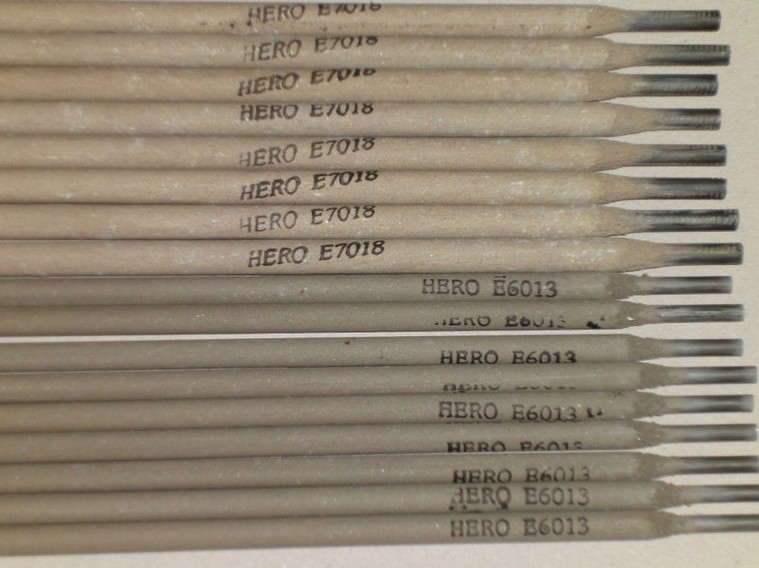

10. Подобрать тип, марку и другие параметры электрода

Для сварки и наплавки конструкционных сталей применяются типы электродов:

для низколегированных (строительных) сталей – Э34, Э38, Э42А, Э46, Э46А:

для среднеуглеродистых и низколегированных сталей – Э50, Э50А, Э55;

для легированных, повышенной прочности сталей – Э60, Э60А, Э70, Э85, Э100, Э125, Э145, Э150 (цифра – временное сопротивление вразрыва сварного соединения в кгс/мм2).

studfiles.net

3.7 Расчет расхода сварочных материалов

Расчет веса стержня электрода осуществляется по формуле

где коэффициент потерь с учетом потери на огарки электродов.

Для определения полного веса электродов необходимо учитывать вес покрытия:

где коэффициент веса покрытия.

3.8 Расчет химического состава сварного шва и определение его структуры

Сварной шов состоит из основного и наплавленного металлов, которые в процессе сварки перемешиваются, образуя общую сварочную ванну. При этом в сварочную ванну попадают химические элементы из основного металла в количестве, пропорциональном доли основного металла в металле шва , и из проволоки в количестве, пропорциональном доли наплавленного металла в металле шва -:

где площадь основного металла в металле шва;

площадь наплавленного метала в металле шва;

площадь шва.

Площадь шва можно определить по формуле

где ширина шва;

высота валика или выпуклости;

высота шва.

Площадь основного металла в металле шва равна

Рассчитаем химический состав шва. Содержание каждого элемента вычисляется по формуле

где содержание элемента в стали;

содержание элемента в проволоке.

Определим химический состав каждого элемента в шве:

После расчета химического состава по диаграмме Шеффлера определяется его структура.

При этом для определения эквивалентов по никелю и хрому необходимо пользоваться формулами, несколько отличающимися от формул, использующихся для стали,

ЭквCr=%Cr+2%Al+%V+5%Ti+1,5%S+2%Nb+2%Mo+1,5%W=26,18%

ЭквNi=%Ni+30%C+30%N+10%B+0,5%Mn=10,94%.

Определив ЭквNiи ЭквCr, наносят на диаграмму Шеффлера точку, соответствующую структуре шва.

Структура шва обычно отличается от структуры основного металла. Для аустенитно-ферритная стали 08Х22Н6Т с содержанием феррита 20-40% структура шва аустенитно-ферритная с содержанием феррита так же 20-40%. Двухфазная структура обеспечивает лучшие эксплуатационные характеристики шва вследствие более мелкого зерна.

3.9 Выбор сварочного оборудования

Сварочное оборудование выбирается в зависимости от заданного способа.

Для ручной сварки в качестве источника питания должен быть выбран выпрямитель. Трансформаторы использовать нельзя, т.к. сварка высоколегированной стали производится на постоянном токе. Выпрямители повышают стабильность дуги и уменьшают разбрызгивание металла при сварке. Возьмем однопостовой сварочный выпрямитель типа ВД-201. Характеристика источника питания для ручной сварки крутопадающая. Марка выпрямителя должна соответствовать рассчитанной силе сварочного тока. Обычно номинальный ток выпрямителя несколько превышает расчетное значение.

Таблица 3 – Техническая характеристика однопостового сварочного выпрямителя

| Параметр | ВД-201 |

| Номинальный сварочный ток, А | 200 |

| Пределы регулирования сварочного тока, А | |

| Напряжение холостого хода, В | 60 |

| Номинальная мощность, кВ·А | 15 |

| КПД, % | 57 |

| Масса, кг | 155 |

studfiles.net

Расчет норм расхода сварочных материалов

ПРОИЗВОДСТВО СВАРНЫХ КОНСТРУКЦИЙ РАСЧЕТ НОРМ РАСХОДА СВАРОЧНЫХ МАТЕРИАЛОВ

ВВЕДЕНИЕ

Расчет потребного количества сварочных материалов (электродов, сварочных проволок, флюсов, защитных и горючих газов) для изготовления сварных конструкций, необходим для своевременного их приобретения и определения себестоимости изделий.

Методические указания содержат основные понятия о нормах расхода сварочных материалов и горючих газов, электроэнергии, методы их расчета на ручную, полуавтоматическую и автоматическую сварки в среде защитных газов и под флюсом сварных конструкций из малоуглеродистых, низколегированных, высокопрочных, нержавеющих и маломагнитных сталей, а также из алюминиевых и титановых сплавов.

1. ОБЩЕЕ ПОЛОЖЕНИЕ ПО НОРМИРОВАНИЮ МАТЕРИАЛОВ

Нормой расхода сварочных материалов при электродуговой сварке конструкций называется количество покрытых и вольфрамовых электродов, электродной и присадочной проволок, флюсов и защитных газов, необходимое для выполнения всех сварочных работ при изготовлении изделия с учетом технологических потерь и отходов этих материалов.

Она учитывает расход сварочных материалов непосредственно на сварку, на производственно всех видов прихваточных работ и на производство правки конструкций и алюминиевых и титановых сплавов после сварки методом наложения «холостых валиков».

Нсв.мат.= Нсварки + Нприхватки + Нправки.

Технические расчетные нормы расхода материалов для сварки металлов при изготовлении сварной конструкции устанавливается исходя из длины швов и нормативов расхода материалов на один метр шва данного типоразмера.

Нормативов размера сварочных материалов называется количество электродов, электродной проволоки, флюса и защитных газов, необходимое для выполнения одного метра шва данного типоразмера, установленного соответствующими государственными стандартами на конструктивные элементы сварных швов для данной марки материала.

Норматив расхода материалов учитывает массу наплавленного металла и неизбежные потери материалов при сварке, которые регламентируются соответствующими поправочными коэффициентами.

Величина технологических потерь сварочных материалов зависит от способа сварки, длины шва, режимов сварки, сложности конструкции и включает в себя потери на угар и разбрызгивание, остаток в бухте и кассете, отходы в виде огарков и т.д.

Нормативы расхода сварочных материалов определяются по формуле

N = G · K , (1)

где N – норматив расхода сварочных материалов на один метр шва, г;

G – масса наплавленного металла шва длиной 1 м, г;

K – коэффициент перехода от массы наплавленного металла к расходу сварочных материалов.

Масса наплавленного металла на 1 м шва определяется по формуле

G = F · γ ·L ,

где F – площадь поперечного сечения шва, мм2;

γ – удельная масса, г/ см3;

L – длина шва, равная 1м.

Площадь поперечного сечения сварного шва рассчитывается для каждого расхода типа сварного соединения по формулам, приведенным в приложении.

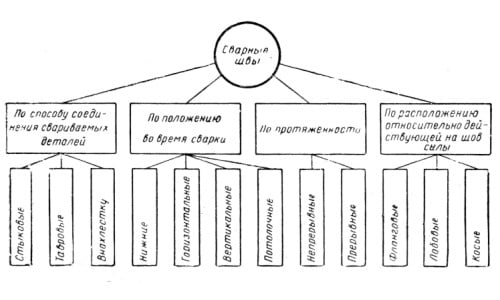

При расчете нормативов расхода материалов при сварке в полувертикальном, вертикальном и потолочном положениях норматив расхода, установлений для нижнего положения сварочного шва, следует умножить на поправочный коэффициент, учитывающий пространственное положение шва, согласно табл.1.

Таблица 1

Величины поправочного коэффициента

| Положение шва в пространстве | Нижнее | Полувертикальное | Вертикальное или горизонтальное | Потолочное |

| Поправочный коэффициент | 1,00 | 1,05 | 1,10 | 1,20 |

В случае применения воздушно- дуговой строжки корня шва нормативы сварочных материалов, рассчитанные для данного соединения без строжки, следует увеличивать на поправочные коэффициенты, указанные в табл.2.

Расход угольных электродов для воздушно- дуговой строжки составляет 6 штук на 1 т. конструкций.

Таблица 2

Величины поправочных коэффициентов при подготовке корня шва

| Тип металла | Форма поперечного сечения сварного соединения | Способ разделки корня шва | Поправочные коэффициенты |

| Сталь |

| С воздушно дуговой строжкой С подрубкой С воздушно дуговой строжкой С подрубкой | 1,18+1,20 1,18 1,05 1,05 |

| Алюминиевые и титановые сплавы | С подрубкой | 1,1-1,15 |

При расчете нормативов расхода материалов на сварку двухсторонних шахматных, цепных и односторонних прерывистых швов норматив расхода, определенный для непрерывных швов, следует умножить на понижающий коэффициент, равный отношению длины проверяемой части шва к его общей длине.

Норма расхода сварочных материалов на все виды прихваточных работ, а также прихватку временных креплений и технологических планок составляет:

- при сварке стальных конструкций с толщиной металла до 12 мм – 15%; с толщиной металла свыше 12мм – 12%;

- при сварке конструкций из алюминиевых и титановых сплавов не более 20% от нормы расхода на сварку.

Норма расхода аргона и вольфрамовых электродов на правку конструкций методом наложения «холостых валиков» определяется в процентах от их расхода на сварку в зависимости от сложности конструкции и толщины свариваемого металла и составляет:

- при сварке конструкций из алюминиевых сплавов толщиной до 8 мм – не более 30%;

- при толщине свыше 8 мм – не более 25%;

- при сварке конструкций из титановых сплавов – не более 35-40%.

2.РАЧЕТ НОРМ РАСХОДА СВАРОЧНЫХ МАТЕРИАЛОВ ПРИ ЭЛЕКТРОДУГОВОЙ СВАРКЕ

2.1 РУЧНАЯ ЭЛЕКТРОДУГОВАЯ СВАРКА

Норматив расхода электродов при ручной электродуговой сварке учитывает массу наплавленного металла, неизбежные потери металла электрода в процессе сварки (угар, разбрызгивание) и на огарки, а также массу электродного покрытия.

Норматив расхода годовых электродов на 1 м шва определяется по формуле (1).

Коэффициент перехода от массы наплавленного металла к расходу электродов Кэ является общим коэффициентом расхода электродов, учитывающих потери металла в процессе сварки, и равен произведению трех величин.

Кэ = Кур · Ког · К покр,

где Кур – коэффициент, учитывающий потери электродов на угар и разбрызгивание;

Ког - коэффициент, учитывающий потери электродов в виде огарков;

К покр - коэффициент, учитывающий массу покрытия.

vunivere.ru