Основные виды технологий сварки чугуна при помощи электродов. Технология сварки чугуна электродами

Сварка чугуна полугорячим методом: подготовка и способы

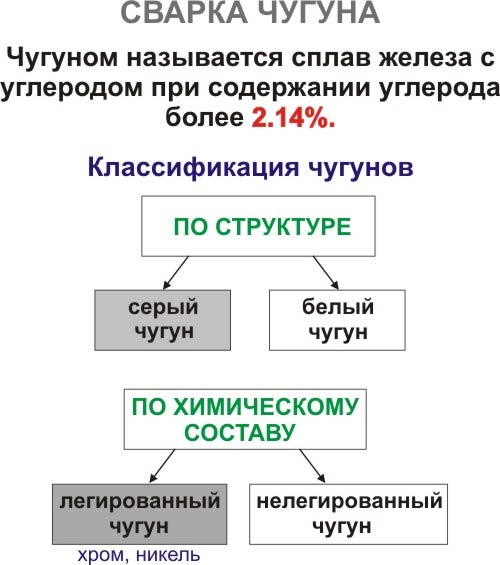

Чугун — это сплав железа с углеродом. Именно от количества углерода в его составе зависит, какими будут его свойства. Чем выше процент углерода, тем хуже ковкость металла, ниже его пластичность и тем труднее сварить его. На изломе он может быть белого или серого цвета. Если в нем углерод находится в основном в виде включений графита, его называют серым. Серый металл намного лучше обрабатывается, часто применяется в литейном производстве и сравнительно недорогой. И если соблюдать определенные условия, можно получить прочное сварное соединение.

Типы сварки чугуна.

Очень интересно и важно, что если металл сначала нагреть до температуры 750 градусов по Цельсию, а потом быстро охладить, серый цвет после сварки становится белым, в котором образуется закаленная структура с определенным напряжением внутри, которое часто приводит к многочисленным трещинам. В состав чугуна входит еще кремний, фосфор, а также марганец и сера, которые тоже влияют на свариваемость металла.

Причины плохой свариваемости и подготовка к работе

Чугунные детали иногда могут свариваться очень плохо, и на то есть множество причин, к основным из которых принято относить такие:

Сварка чугунных деталей.

- большая вероятность образования трещин из-за неоднородности состава и при охлаждении раскаленного металла;

- часть углерода выгорает и на сварочных швах образуются поры;

- при сварке получаются окислы, у которых температура плавления несколько выше;

- чугунные сплавы являются жидкотекучими, что усложняет образование шва;

Все это делает непредсказуемым поведение этого металла при сваривании. Чем крупнее включения графита, тем темнее цвет металла на изломе и тем больше вероятность появления трещин на сварочном шве детали, независимо от ее размера.

Как же подготовить металл к свариванию? Место под сварку надо очень хорошо очистить от посторонних включений с помощью щетки по металлу или наждачной бумаги. Края трещины надо обязательно скруглить. Если на металле имеется масло, его обязательно удаляют специальными растворителями. При большом загрязнении деталь можно обработать пламенем горелки. Поверхность должна быть гладкой и сухой, все неровности удаляют. Такая подготовка поможет максимально исключить трещины и получить хороший качественный шов. Несмотря на определенные трудности, чугунные детали все-таки можно сваривать при помощи электродов из угля или металла и разными способами: горячей, полугорячей или холодной сваркой.

Горячий метод сварки чугуна

Методы сварки чугуна.

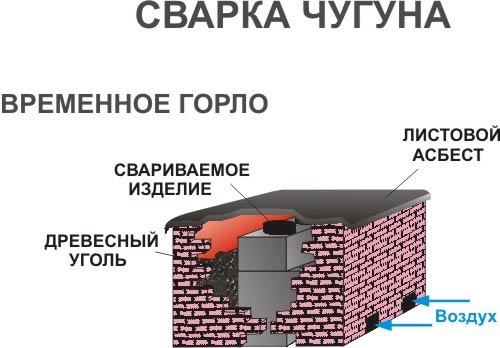

Перед началом сварки деталь подвергают специальной механической обработке, при которой вырубают дефекты, создавая зазор для доступа электрода и тщательно очищают участок от грязи, масла и шлака. А вот чтобы расплавленный металл не вытекал, под свариваемые детали подкладывают графитовые пластины, которые укрепляют специальной смесью из песка и жидкого стекла. Сверху закрепляют кожух, состоящий из тонкого железа. В особых нагревательных печах все детали совместно с кожухом перед сваркой нагревают.

Мелкие детали греют приблизительно до 600 градусов по Цельсию, а крупные толстостенные детали — до 750 градусов. При горячем методе сварки чугуна используют чугунные электроды, толщина которых от 8 до 16 мм. Самые распространенные покрытия электродов при этом — ОМЧ-1 или УЗТМ-74. Перерывов до окончания процесса не делают, чтобы металл был постоянно в расплавленном состоянии.

Горячая сварка чугуна.

После сваривания детали совместно с печью медленно охлаждают, чтобы не произошло их отбеливание. Можно деталь закрыть асбестом, посыпать сухим песком — это тоже даст возможность остывать более медленно. В зависимости от размеров деталей, охлаждение может длиться несколько дней. Таким способом получаем шов, который мало отличается по составу от основного материала. Но из-за длительности и высокой стоимости этот способ сварки чугуна применяется не очень часто.

Полугорячий способ сварки чугуна

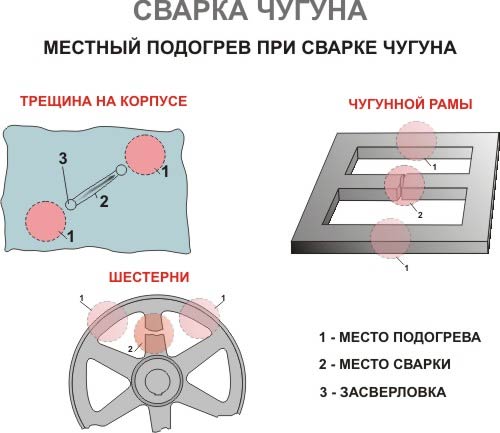

При полугорячем способе сваривания нагревают не всю деталь, а только участок, на котором будет происходить сваривание, приблизительно до 350 градусов. Такой подогрев позволяет производить более медленное остывание шва и поверхности вокруг него после сваривания. Это уменьшает возможность появления отбеленных зон и упрощает механическую обработку сваренных частей.

При таком методе можно смело использовать электроды из стали с низким содержанием углерода и с защитным покрытием или же чугунные. Если нужно сварить сквозную трещину или же край детали, желательно применить формы из графита, чтобы не допустить вытекание жидкого металла. Для более медленного остывания части после сваривания можно засыпать сухим песком. Такой способ сварки чугуна довольно часто применяется, но нужно не допускать резкого или неравномерного подогрева, чтобы не появились трещины.

Холодный метод сварки чугуна

Состав чугунных стержней для сварки.

При таком методе свариваемые детали совсем не нагревают, что гораздо упрощает сварку, но требуется использовать специальные электроды. Основными добавками для таких типов электродов являются никель и медь. Что касается никеля, то он полностью растворяется в железе, не соединяясь с углеродом, а в зоне сваривания не образуется белый чугун, поэтому в дальнейшем деталь будет легко обрабатываться. Медь не растворяется в железе, а это приведет к неоднородному шву и повышенной твердости детали.

Есть еще множество разных электродов для сварки чугуна: железно-медные, никелевые, железно-никелевые, железно-медно-никелевые. Их применяют для работы с постоянным небольшим током. Они должны быть маленького диаметра. Швы при сваривании деталей должны быть достаточно короткими, а после каждого шва делают перерывы для остывания деталей. А вот чтобы деталь при сваривании не нагревалась, для первого слоя берут электроды из стали с малым содержанием углерода и диаметром в 3 мм с покрытием из мела. А вот сила тока при таком методе сварки чугуна должна быть не больше 90 ампер.

Применение стальных электродов

Сварка чугуна с постановкой стальных шпилек.

Электроды на основе стали дешевые, но не дают качественного шва, поэтому их применяют при небольших дефектах и если деталь неответственная. Чтобы улучшить качество, на обычный стальной электрод необходимо намотать медную проволоку диаметром приблизительно до 2 мм.

Чтобы увеличить прочность при сваривании стальными электродами, нужно использовать шпильки из стали с малым содержанием углерода. Кромки лучше скашивать под углом примерно в 45 градусов, если толщина основной детали больше 5 мм. На этих кромках сверлят дырочки и делают резьбу для ввертывания шпилек. Затем выступающие части шпилек понемногу обваривают, пока не заполнится весь шов. Затем кольцевыми швами покрывают всю поверхность свариваемого участка.

Надо следить, чтобы наплавленный слой был не больше толщины основного металла, иначе могут появиться трещины. С помощью шпилек сваривают очень ответственные детали, которые работают при больших нагрузках. Чем толще деталь, тем толще берут электрод для работы.

Применение чугунных, неплавящихся и медных электродов

Виды углеродистой сварки.

Покрытие чугунных электродов в большей степени состоит из графита, мела, полевого шпата и ферромарганца. Компоненты для такого покрытия лучше замешивать на жидком стекле. На поверхности электрода нельзя допускать никаких дефектов. При работе используют в основном постоянный ток, приблизительно 60 ампер на каждый миллиметр диаметра электрода. Часто чугунные электроды не применяют, т.к. шов при холодном сваривании при их помощи получается неоднородным. Лучше чугунными электродами пользоваться при полугорячей сварке частей. Ими можно сваривать исключительно в нижнем положении и большей частью мельчайшие раковинки, сколы и трещины.

Детали из чугуна можно сваривать разными неплавящимися электродами, из вольфрама, графита или угля. Для присадочного материала можно использовать специальные литые стержни из чугуна или присадочные прутки, которые содержат никель, алюминий или медь. Чтобы защитить поверхность сварки, применяют флюс, состоящий большей частью из буры или аргона.

Для сварки деталей, работающих при небольших нагрузках или требующих плотного шва, используют медные электроды. Ими нужно сваривать небольшие детали и мелкие трещины. Электрод из меди — это специальный стержень диаметром до 6 мм, который обертывают специальной лентой или проволочкой из низкоуглеродистого типа стали. На подготовленный таким образом стержень надо нанести меловое покрытие.

Электродами из меди нужно сваривать на постоянном или переменном токе. Можно использовать комбинированные электроды, на основе стали и меди. Они дорогие, но при их использовании получается качественный шов, потому что температура электрода равна температуре плавления самого чугуна. Но дальнейшую обработку детали будет очень тяжело выполнить.

Итак, основные способы сварки чугуна электродами рассмотрены.

В итоге несложно понять, что сваривать чугун электродами возможно, хотя это и сложный процесс. При этом технология сварки чугуна может быть достаточно разнообразной. Даже небольшие отклонения от технологии могут испортить шов сварки, соответственно, и саму деталь. Поэтому перед свариванием нужно обязательно все хорошо взвесить.

moyasvarka.ru

Сварка чугуна - технология, способы, выбор электродов, подготовка

Сваривание большей части стальных изделий в бытовых условиях не представляет особой сложности, если есть необходимое оснащение. Однако если вам необходимо осуществить сварку чугунных деталей, ситуация осложняется. Главная проблема заключается в низком качестве сварочного шва, обусловленном тем, что материал насыщенно закаляется в области соединения свариваемых изделий.

По сути, этот металл представляет собой железо — углеродное соединение. Концентрация углерода составляет 2,14 %. Это негативно отражается на качестве соединения.

Сварка чугунных изделий осложняется тем, что:

- образуются трещинки, поры;

- при обрабатывании появляются каленые структуры, инструмент быстро затупляется;

- тонкий металл разрушается при перегревании.

Чугун может быть:

- Белый (графитный). Его нельзя сваривать из-за того, что он хрупок и тверд. При этом белый чугун можно шлифовать.

- Серый (цементированный). Имеет высокую прочность, ковок. Его несложно обрабатывать. Сваривание серого чугуна ограниченно.

Технологические особенности процесса

Чугун считается распространенным конструкционным металлом, дешевым, хорошо обрабатываемым, располагающим высокими литейными характеристиками. Так как он хрупок, множество деталей, производимых из него, не обладают достаточной прочностью.

Практикующие сварщики считают, что низкая свариваемость металла обусловлена его структурой. Металл, имеющий тонкодисперсный серый излом, легче обрабатывать, чем тот, у которого излом темный с крупными зернами. Сварить чугун, который промаслен либо попал под действие агрессивных сред практически невозможно.

По своему составу, параметрам и структуре чугун причисляют к металлам ограниченного сваривания. Ввиду этого необходимо принимать во внимание следующее:

- Это текучий металл. Сваривать его необходимо в нижнем положении.

- Если углерод выгорит, в сварочном соединении появятся поры.

- Малая пластичность создает внутри металла значительные напряжения, а снаружи – трещинки.

- В расплавившемся состоянии металл при окислении формирует тугоплавкое соединение. Его температура расплавления больше, чем у чугунного материала.

Основная трудность, сопровождающая сварку чугуна, заключается в его растрескивании. Рабочие, обрабатывающие данный металл, тщательным образом изучают его состав, определяют концентрацию углерода. Выбрав подходящий метод сваривания, возможно избежать негативных последствий.

Технологически с растрескиванием борются, предупреждая перегревание обрабатываемого металла при сваривании. Для этого используют особые электроды небольшого размера, проводят сваривание слабым током, уменьшают напряжения, возникающие из-за усадки соединений либо наплавки.

Способы сваривания

Способ сварки по чугуну подбирается при учете качества и прочности создаваемого шва. В настоящее время применяется три основных метода.

Технология горячей сварки

Горячий метод сваривания используют на производстве. Он позволяет надежно соединять даже те детали, которые сделаны из разных металлов. В данный способ входят такие стадии:

- Механическое обрабатывание изделия. Выполняется расширение трещины, устранение деформаций.

- Формовка деталей. Поверхность, которая обрабатывается, помещается особую форму из графита. Это необходимо для того, чтобы исключить вытекание металла при термообработке.

- Сваривание. Осуществляется с применением литых электродов. Перед этим изделие разогревают до 300 – 650 градусов. Можно использовать порошковую проволоку с керамическим стержнем.

- Процедура охлаждения.

Технология сварки чугуна горячим методом обеспечивает создание высококачественного однородного соединения. Ее возможно выполнить лишь на производстве, то есть на промышленном предприятии. Для этого необходимы особые электродные элементы, специальная проволока.

Холодный способ

Холодная сварка чугуна электродом в домашних условиях весьма распространена сегодня. Плюсом данного метода считается то, что не нужно использовать дополнительное оснащение. При создании соединения применяют электроды, сделанные из:

- меди с железом;

- меди с никелем;

- железа с никелем;

- стали;

- чугуна.

Для наплавки укладываются валики сварочного соединения. При применении электродных элементов из стали обязательно нужно устанавливать шпильки, делающие шов прочнее. Железные, никелевые электроды для сварки чугуна используются, чтобы исправлять незначительные дефекты.

При холодном сваривании исправляются серьезные повреждения деталей. Для этого применяют электродные элементы из чугунного материала, покрытые графитовым слоем.

Технология газоплазменной сварки

Данный метод обычно применяют для того, чтобы создать высокопрочный сварочный шов, слегка проварив при этом деталь. Газоплазменное сваривание предполагает множество применяемых режимов, влияющих на финальный результат. Качество соединения зависит от:

- режимов подачи напряжения;

- техники создания шва;

- силы электрического тока;

- скорости прохождения.

Техпроцесс газоплазменного сваривания деталей предполагает такие рабочие характеристики:

- дуговое напряжение – от 18 до 21 В;

- сила тока – от 100 до 120 А;

- скорость – не более 1200 см/ч.

Процедура осуществляется посредством сварочной проволоки 09Г2СА либо ПАНЧ 11, имеющей радиус 0,5 миллиметра.

Выбор электродов

Как сваривать чугунные детали инвертором? Для этого необходимо использовать особые электродные элементы. Проволока должна нормально взаимодействовать с основным материалом, при этом не должно выделяться углерода и образовываться пор. Сегодня популярные такие электроды:

- ЦЧ-4;

- МНЧ-2;

- ОЗЧ-2;

- ОЗЖН-1.

В них содержатся никелевые и медные компоненты, препятствующие выделению углерода. Кроме того, характеристики данных электродов обеспечивают формирование высокопрочного соединения, которое способно переносить нагрузки на разрыв/излом.

Как заварить чугун, если нет возможности приобрести подходящие электроды? Можете сделать их собственноручно. Намотайте на обыкновенные электроды проволоку из меди. Витки нужно укладывать поплотнее, однослойно. Начинайте наматывать проволоку с того конца, который станет гореть. Радиус проволоки должен равняться 0,25-0,5 миллиметрам. При горении дуги плавятся стержень и проволока. Электродная обмазка защищает сварную ванну от наружных воздействий.

Как подготовить металл к свариванию холодным способом

Перед тем как варить чугун электросваркой, его необходимо приготовить. Сначала требуемый участок очищается болгаркой с лепестковым кругом либо иной подходящей насадкой.После очистки верха поверхность обязательно обезжиривается бензином либо иным растворителем. Если вы хотите избавиться от трещины, почистите чугун до ее конца, просверлите отверстие радиусом пять миллиметров.

Электродуговое сваривание инвертором может выполняться как послойно без использования опор, так и с применением стальных шпилек. Их величина строго регламентирована, к примеру, радиус шпилек не может быть больше 20% от толщины чугуна. Шпилька не должна выступать над чугуном более чем на 4 – 6 миллиметров. Промежуток между шпильками не может превышать двенадцать их радиусов.

Выполняя разделку кромок, помните, что срез в области соединения металлических деталей не должен быть острым. Лучше всего, если он будет иметь сферический вид. Фаски снимаются посредством напильника/наждака/болгарки. Если появляется острая кромка, ее затупляют посредством специального инструмента.

Резание чугунных деталей

Способы резания подразделяются на механические и термические. Резать металл возможно одним из следующих методов:

- Болгарка. Данный метод прост и доступен. Недостатком считается прямое прохождение реза.

- Труборезы. Эти предметы отлично подходят для обработки трубных изделий.

- Сабельная пила.

- Электродный элемент.

- Газокислородное резание. При использовании данного способа качество резания значительно повышается.

- Передвижное устройство «Термический резак 2М» (весит меньше пяти килограмм).

- Кислородно-копьевое резание, плазменная резка.

Обычно домашние мастера применяют болгарку. Кроме того, часто используются различные марки электродов для сварки чугуна.

Правила безопасности

Выполнение обработки чугунных деталей предполагает следование технике безопасности. Необходимо принимать во внимание следующее:

- Электрическая сварка чугунных деталей в бытовых условиях должна осуществляться в помещении, которое нормально освещено и проветривается.

- Прибор должен быть обязательно заземлен.

- Чугунный материал довольно негативно реагирует на быстрое охлаждение. Нужно предотвращать соприкосновение чугунных изделий с какой-либо влагой.

- В обязательном порядке используйте специальную защитную одежду: перчатки, очки, спецовку. В противном случае вы можете получить травму. Ожог от расплавленного металла – это очень серьезно, лучше не доводить до такого.

При сваривании чугунных изделий действуют те же правила безопасности, что и для прочих деталей. Рабочий должен соблюдать правила безопасного использования электросварного оснащения. Чтобы подробнее ознакомиться со свариванием чугунного материала, посмотрите соответствующее видео. На них вы увидите, как на практике осуществляется сваривание чугунных деталей.

oxmetall.ru

Глава 11 ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

11.1. СОСТАВ И СВОЙСТВА

Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед многими материалами, среди которых основные - невысокая стоимость и хорошие литейные свойства. Изделия, изготовленные из него, имеют достаточно высокую прочность и износостойкость при работе на трение и характеризуются меньшей, чем сталь, чувствительностью к концентраторам напряжений. Наряду с перечисленными преимуществами изделия из серого литейного чугуна хорошо обрабатываются режущим инструментом. Последнее вместе с хорошими литейными свойствами позволяет оценить чугун как весьма технологичный материал.

К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,11 % (2,14 %). В этих сплавах обычно присутствует также кремний и некоторое количество марганца, серы и фосфора, а иногда и другие элементы, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др.

В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3C - цементит. В серых чугунах значительная часть углерода находится в структурно-свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения ковких чугунов. Получение белого или серого чугуна зависит от состава и скорости охлаждения.

В зависимости от структуры чугуны классифицируют на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подразделяют на простые, низколегированные (до 2,5 % легирующих элементов), среднелегированные (2,5 ... 10 % легирующих элементов) и высоколегированные (свыше 10 % легирующих элементов).

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

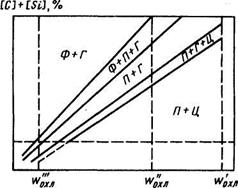

Рис. 11.1. Влияние различных

легирующих элементов на

процесс графитизации

углерода в чугунах

Шире всего используют простые и низколегированные серые литейные чугуны.

Главный процесс, формирующий структуру чугуна, - процесс графитизации (выделение углерода в структурно-свободном виде), так как от него зависит не только количество, форма и распределение графита в структуре, но и вид металлической основы (матрицы) чугуна. В зависимости от степени графитизации матрица можетбыть перлитно-цементитной (П + Ц), перлитной (П), перлитно-ферритной (П + Ф) и ферритной (Ф). Цементит перлита называют эвтектоидным, остальной цементит - структурно-свободным. Некоторые элементы, вводимые в чугун, способствуют графитизации, другие - препятствуют. На рис. 11.1 знаком "-" обозначена графитизирующая

способность рассматриваемых элементов, знаком "+" задерживающее процесс графитизации действие (отбеливание). Как следует из приведенной схемы, наибольшее графитизирующее действие оказывают углерод и кремний, наименьшее - кобальт и медь.

Наиболее сильно задерживают процесс графитизации (оказывают отбеливающее действие) сера, ванадий, хром. Поэтому в серых литейных чугунах всегда содержится значительное количество кремния.

Из рис. 11.2 следует, что при определенном содержании углерода увеличение содержания кремния при прочих равных условиях способствует графитизации чугуна и уменьшению количества цементита в базовой структуре (П ® Ф).

Серый чугун маркируется буквами СЧ и цифрами, обозначающими предел прочности чугуна данной марки при растяжении в МПа • 10-1. Наибольшее распространение получили чугуны марок: СЧ10, СЧ15, СЧ25, СЧЗО, СЧ35. Прочность серых чугунов всех марок при сжатии значительно превышает прочность при растяжении. Например, для чугуна марки СЧ20, имеющего предел прочности при растяжении 200 МПа, предел прочности при сжатии составляет 800 МПа. Для увеличения прочности чугуна фафитовым включения придают шарообразную форму путем введения магния в ковш перед разливкой. При этом чугун приобретает и некоторую пластичность.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 11.2. Совместное влияние углерода и кремния на структуру чугуна:

П - перлит; Ф - феррит; Ц - цементит; Г - графит

Высокопрочные чугуны маркируют буквами ВЧ и цифрами, характеризующими временное сопротивление чугуна при растяжении в МПа • 10-1. Например, ВЧ 60 или ВЧ 40.

Ковкие чугуны маркируют буквами КЧ и цифрами, обозначающими временные сопротивления при растяжении (МПа • 10-1) и относительное удлинение (%). Примерами марок ковких чугунов могут служить КЧ 30-6; КЧ 33-8; КЧ 35-10; КЧ 37-12 с ферритной металлической основой и КЧ 45-7; КЧ 50-5 и КЧ 60-3, имеющие перлитную основу.

Структура чугуна в большой степени зависит от скорости охлаждения. Например, при постоянстве суммарного содержания углерода и кремния, а также других элементов, входящих в его состав, можно получить ферритный, перлитный, а также перлитно-ферритный чугун.

11.2. ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ.

ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ДУГОВОЙ СВАРКЕ

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкции.

Качественно выполненное сварное соединение должно обладать необходимым уровнем механических свойств, плотностью (непроницаемостью) и удовлетворительной обрабатываемостью (обрабатываться режу-

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

щим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требования (например, одноцветность, жаростойкость и др.).

Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие:

1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или иной формы в различном количестве. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом.

2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие отбеленных участков, имеющих большую плотность (7,4 ... 7,7 г/см3), чем серый чугун (6,9 ... 7,3 г/см3), создает дополнительные структурные напряжения, способствующие трещинообразованию.

3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва.

4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва.

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров. Влияние скорости охлаждения на структуру металла шва и околошовной зоны может быть охарактеризовано схемой, представленной на рис. 11.3. В случае низких скоростей охлаждения в чугунном шве и участке околошовной зоны может быть обеспечено сохранение структуры серого чугуна. На схеме

w'охл (°С/с) обозначено наибольшее значение скорости охлаждения металла шва и высокотемпературного участка зоны термического влияния при эвтектической температуре, если чугун сваривали без предварительного подогрева.

Практически при любом составе чугуна в шве и высокотемпературном участке околошовной зоны будет иметь место отбеливание. Сварка чугуна с подогревом (300 ... 400 °С) уменьшает скорость охлаждения (w"охл на рис. 11.3). При такой скорости охлаждения в шве и на участке

околошовной зоны, в зависимости от количества графитизаторов, может быть получен либо белый, либо серый чугун.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 11.3. Влияние скорости охлаждения на структуру металла шва и околошовной зоны

При высоком подогреве (600 ... 650 °С) скорость охлаждения при эвтектической температуре снижается до w"'охл, при которой отбеливания не происходит. Замедление охлаждения приводит к распаду аустени-та с образованием ферритной или перлитно-ферритной металлической основы. Таким образом, наиболее эффективное средство предотвращения отбеливания металла шва и высокотемпературного участка околошовной зоны, а также резкой закалки на участке околошовной зоны, нагревавшейся выше температуры Ас3, - высокий предварительный или сопутствующий подогрев чугуна до температуры 600 ... 650 °С. Сварку с таким подогревом называют горячей сваркой чугуна.

Высокий подогрев и замедленное охлаждение способствуют также ликвидации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, а также уменьшения температурного градиента и термических напряжений.

Сварку с подогревом до температур 300 ... 400 °С называют полугорячей, а без предварительного подогрева - холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологические средства воздействия на металл шва с целью повышения качества сварных соединений. К их числу относятся:

- легирование наплавленного металла элементами-графитиза-торами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна;

- легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферритную структуру, характерную

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле;

- введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали;

- применение сварочных материалов, обеспечивающих в наплавленном металле получение различных сплавов цветных металлов: медно-никелевых, медно-железных, железоникелевых и др., обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Горячая сварка чугуна

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 ... 650 °С и медленное охлаждение его после сварки. Технологический процесс горячей сварки состоит из следующих этапов: I - подготовка изделия под сварку; И - предварительный подогрев деталей; III - сварка; IV - последующее охлаждение.

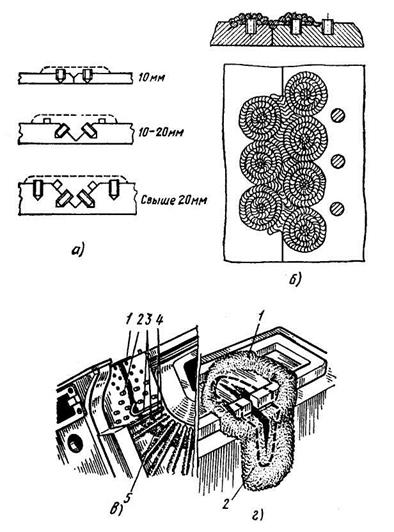

Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 11.4).

После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120 С, затем проводят дальнейший нагрев под сварку со скоростью 120 ... 150° в час в печах, горнах или временных нагревательных устройствах. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком и др.) или при охлаждении вместе с печами, горнами.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 11.4. Формовка места сварки для горячей сварки чугуна:

а — несквозной раковины; 6 — недолива кромки детали, с облицовкой заплавляемой полости графитовыми пластинами; в - общий вид заформованного дефекта; / - деталь; 2 - формовка; 3 - графитовые пластины

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т.д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах или в горнах с открытым кожухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха.

Остывание в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 11.1). Стержни получают отливкой в кокиль и другими способами.

В состав покрытия, наносимого на литые прутки, диаметром 5 ... 20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, сили-кокальций, силикомагний и другие элементы-графитизаторы. Горячую сварку чугуна выполняют на больших токах [/св= (60... 100)dэ] без

| 11.1. | Состав | чугунных стержней для сварки чугуна | ||||||

| Марка | С | Si | Мn | Р | S | Сг | Ni | Назначение |

| А | 3,0... 3,5 | 3,0... 3,4 | 0,5... 0,8 | 0,2... 0,4 | До 0,08 | До 0,05 | До 0,3 | Для горячей сварки |

| Б | 3,5... 4,0 | 0,3 ... 0,5 | Для горячей и полугорячей сварки |

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

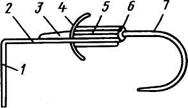

перерывов до окончательной заварки дефекта. При больших объемах завариваемого дефекта два сварщика, работающие поочередно. Электрододержатель для горячей сварки должен обеспечивать хороший контакт с чугунным электродом и иметь щиток для защиты руки сварщика от теплового ожога. Примером одной из возможных конструкций может служить электрододержатель завода "Станко-лит" (рис. 11.5). В этом держателе электрод приваривают к стальному

стержню. Для горячей сварки чугуна можно использовать дуговую сварку угольным электродом. По возможности изменения теплового воздействия на свариваемый металл сварка угольным электродом занимает промежуточное положение между газовой сваркой и сваркой плавящимся электродом. Сваривают на постоянном токе, прямой полярности угольными электродами диаметром 8 ... 20 мм. Диаметр электрода и силу сварочного тока выбирают в зависимости от толщины свариваемого металла (табл. 11.2).

В качестве присадочного материала используют прутки марок А и Б. Для перевода тугоплавких окислов в легкоплавкие соединения применяют флюсы на борной основе, чаще всего техническую безводную (прокаленную) буру.

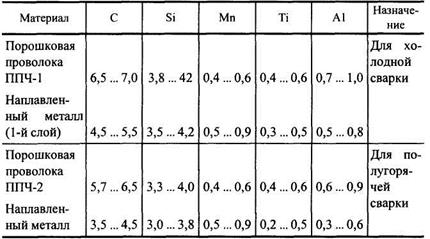

11.3. Состав порошкой проволоки ППЧ-3 и наплавленного металла*, %

Рис. 11.5. Электрододержатель для горячей сварки чугуна:

/ - электрод; 2 - стальной стержень

диаметром 12 мм; 3 - крепление

(приварка) токоподвода к стержню;

4 - щиток; 5 - рукоятка; 6 - кольцо;

7-сварочный кабель

11.2. Режимы сварки угольным электродом

| Толщина металла, | Диаметр электрода, мм | Сила тока, А | |||

| 6…10 | 8...10 | 280…350 | |||

| 10…20 | 10...12 | 300…400 | |||

| 20…30 | 12...16 | 350…500 | |||

| 30 и | 16...18 | 350…600 | |||

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Горячая сварка чугуна ручным способом, особенно массивных изделий - тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повышающий производительность, - механизированная сварка порошковой проволокой. В состав шихты вводят компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 для горячей сварки чугуна приведен в табл. 11.3.

Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев к сварным соединениям из чугуна не предъявляется таких требований. Часто, например, достаточно обеспечить только равнопрочность или только хорошую обрабатываемость, или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения из чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т.е. с помощью полугорячей или холодной сварки).

Холодная и полугорячая сварка чугуна электродами, обеспечивающими получение серого чугуна в металле шва

Холодная сварка чугуна электродами положительных результатов не обеспечивает, так как при больших скоростях охлаждения образуется структура белого чугуна в шве и высокотемпературной области околошовной зоны, а также происходит резкая закалка металлической основы участков зоны термического влияния, нагревающихся в процессе сварки

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

выше температуры Ас3. Возникающие при этом деформации превышают деформационную способность металла шва и околошовной зоны, в результате чего образуются трещины.

Для предупреждения отбеливания необходимо обеспечить такой состав металла шва, для которого в этих условиях будет получаться структура серого чугуна с наиболее благоприятной формой графитных включений. Это может быть достигнуто путем введения в наплавленный металл достаточно большого количества графитизаторов и легирования чугуна элементами, способствующими сфероидизации карбидов (магнием). Примером таких электродов могут служить электроды марки ЭМЧ, стержень которых представляет собой чугун с повышенным (до 5,2 %) содержанием кремния, покрытие двухслойное: первый слой - легирующий, второй - обеспечивает газовую и шлаковую защиту:

1-й слой 2-й слой

Графит............... 41 % Мрамор...........50 %

Силикомагний........ 40 % Плавиковый шпат . . 50 %

Железная окалина..... 14 % Относительная масса

Алюминий (порошок).. 5 % каждого слоя..... 15 - 20 %

При сварке этими электродами чугунных деталей с толщиной стенки до 12 мм без предварительного подогрева удается получить швы и околошовную зону без отбеливания и закалки. Некоторому замедлению скорости охлаждения при эвтектической температуре способствует реакция между железной окалиной и алюминиевым порошком, протекающая с выделением теплоты.

При сварке этими электродами массивных деталей, для получения бездефектных сварных соединений, приходится их подогревать до температур 400 °С. Для улучшения обрабатываемости и некоторого повышения пластичности металла шва используют электроды из никелевых чугунов, например нирезиста или никросилаля (табл. 11.4).

Электроды из никелевых чугунов обеспечивают получение швов, обладающих хорошей обрабатываемостью. Тонкое покрытие (М), наносимое на стержни из никелевых чугунов, рекомендуется следующего состава: карборунд 55 %; углекислый барий 23,7 %; жидкое стекло 21,3 %. Сварку выполняют в несколько слоев при возвратно-поступательном перемещении электрода. Основной недостаток электродов из никелевых чугунов - повышенная склонность к образованию горячих трещин.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

11.4. Состав электродных стержней из никилевых чугунов, %*

| Чугун | С | Ni | Si | Cu | Mn |

| Нирезист Никросилаль | 2,0 2,0 ...2,3 | 19...22 | 1,3 5,2 ...6,4 | 7,6 - | 0,4 0,5 |

* Остальное Fe.

Получить в наплавленном металле серый чугун можно, применяя специальные сварочные материалы, которые обеспечивают легирование через электродное покрытие. Примером таких материалов могут служить электроды, стержень которых изготовлен из низкоуглеродистой проволоки, например, марок Св-08 или Св-08А по ГОСТ 2246-70, а в легирующем покрытии содержится достаточное количество элементов-графитизаторов - углерода и кремния. Наиболее характерны электроды марки ЭМЧС, стержень которых состоит из низкоуглеродистой электродной проволоки, а покрытие - из трех слоев:

1-й слой 2-й слой

Графит.............. 50 % Мрамор.............. 50 %

Силикомагний....... 41 % Плавиковый шпат......47,5 %

Гематит............. 6 Бентонит.............. 2,5 %

Алюминий (порошок) 1,5 % 3-й слой

Бентонит............ 1,5 % Графит................ 100 %

Электроды изготовляют путем последовательного нанесения обмазки, замешенной на жидком стекле, причем толщина каждого слоя должна обеспечивать относительную массу 1-го слоя 55 ... 60 %, 2- и 3-го - по 15 ... 20 %. Как видно из приведенного состава покрытия, 1-й слой является легирующим, 2-й шлако- и газообразующим, 3-й - газозащитным. Графит и силикомагний, входящие в состав 1-го слоя, служат графитиза-торами, причем магний в некоторой степени способствует сфероидизации графита; гематит и алюминий, вступая во взаимодействие, способствуют некоторому снижению скорости охлаждения при эвтектической температуре и тем самым получению в шве структуры серого чугуна.

Применение этих электродов при сварке чугунных изделий с относительно небольшой толщиной свариваемого металла (до 8 ... 10 мм) позволяет получить качественные сварные соединения без предваритель-

14*

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

ного подогрева изделия; при больших толщинах необходимо применять полугорячую сварку.

Для холодной и полугорячей сварки чугуна полуавтоматами используют специальные порошковые проволоки, обеспечивающие получение в шве серого чугуна. Для холодной сварки изделий с относительно небольшой толщиной стенок (в месте сварки) рекомендуется проволока марки ППЧ-1, для полугорячей сварки - проволока ППЧ-2 (табл. 11.5), а также проволоки ППНЧ-7; МН-25; ПАНЧ-11.

Механизированная сварка порошковой проволокой позволяет получать наплавленный металл близкий по составу и структуре к свариваемому чугуну. При заварке дефектов в крупных чугунных отливках, для исправления которых необходимо наплавить большой объем металла, а также при изготовлении крупногабаритных массивных изделий из высокопрочных чугунов с шаровидным графитом, можно использовать электрошлаковую сварку пластинчатыми электродами. Эти электроды представляют собой литые чугунные пластины с содержанием элементов-графитизаторов (углерода и кремния), равном содержанию последних в электродных стержнях марок А и Б, и 0,04 ... 0,08 % Mg.

11.5. Составы порошковых проволок и наплавленного ими металла для холодной и полугорячей сварки чугуна, %

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

При электрошлаковой сварке чугуна применяют фторидные обессеривающие и неокислительные флюсы. Замедленное охлаждение металла шва и околошовной зоны, характерное для электрошлаковой сварки, позволяет получать сварные соединения без отбеленных и закаленных участков, трещин, пор и других дефектов. Электрошлаковая сварка обеспечивает вполне удовлетворительные механические свойства сварных соединений из чугуна и хорошую их обрабатываемость.

Кроме общего подогрева, применяемого при полугорячей сварке различными способами, в ряде случаев (в зависимости от конструкции) можно ограничиться местным подогревом до нужной температуры. В процессе сварки необходимо обращать внимание на то, чтобы изделие в районе сварки не охлаждалось ниже заданной температуры подогрева.

Холодная сварка чугуна электродами, обеспечивающими получение в наплавленном металле низкоуглеродистой стали

Если выполнить наплавку на чугун электродами, предназначенными для сварки углеродистых или низколегированных конструкционных сталей, то в 1-м слое даже при относительно небольшой доле участия основного металла получится высокоуглеродистая сталь, которая при скоростях охлаждения, имеющих место в условиях сварки без предварительного подогрева изделия, приобретает резкую закалку. Поэтому металл 1 -го слоя будет иметь высокую твердость, низкую деформационную способность и окажется подверженным образованию холодных трещин, а также пористости. Во 2-м слое, естественно, доля участия чугуна уменьшится, однако содержание углерода в нем будет находиться еще на высоком уровне, что также приведет к закалке и возможному образованию трещин. В последующих слоях доля участия чугуна окажется незначительной, и металл шва будет обладать определенным уровнем пластичности.

В связи со сказанным такие стальные электроды можно применять только для декоративной заварки небольших по размерам дефектов, если к сварному соединению не предъявляются требования обеспечения прочности, плотности и обрабатываемости режущим инструментом. С целью уменьшения доли участия основного металла в шве, а также размеров зоны термического влияния (в том числе и участков отбеливания и закалки) применяют электроды небольших диаметров (для 1-го слоя 3 мм, для

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

2-го и последующих 3 ... 4 мм), на малых токах [/св = (20 ... 25)dэ], не перегревая основной металл.

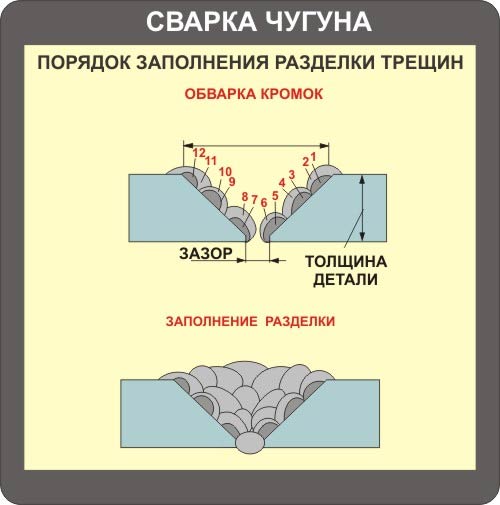

Сначала выполняют облицовку 1-м слоем. Сварку выполняют короткими участками, валиками небольших сечений [Fн = (6 ... 8)dэ] вразброс для охлаждения шва и околошовной зоны до температуры 50 ... 60 °С. После 3-го слоя можно применять режимы с несколько большей погонной энергией, но также с перерывами, чтобы зона разогрева чугуна была небольшой. Для уменьшения напряжений полезно применять проковку средних слоев.

При сварке чугуна низкоуглеродистыми электродами общего назначения наиболее слабое место сварного соединения - околошовная зона у границы сплавления. Хрупкость этой зоны и наличие в ней трещин нередко приводят к отслаиванию шва от основного металла. Для увеличения прочности сварного соединения, когда к нему не предъявляется других требований (например, при ремонте станин, рам, кронштейнов и других несущих элементов толстостенных конструкций), применяют стальные шпильки, которые частично разгружают наиболее слабую часть сварного соединения - линию сплавления.

Шпильки имеют резьбу, их ввертывают в тело свариваемой детали. Размеры шпилек обычно зависят от толщины свариваемых деталей. Практикой установлены следующие рекомендации: диаметр шпилек 0,3 ... 0,4 толщины детали, но не более 12 мм; глубина ввертывания шпилек 1,5 диаметра их, но не более половины толщины свариваемых деталей; высота выступающей части 0,75 ... 1,2 диаметра шпильки. Шпильки располагают в шахматном порядке на скошенных кромках деталей и в один ряд на поверхности детали с каждой стороны стыка, причем расстояние между ними должно быть равно 4 ... 6 диаметров шпильки.

Сварку выполняют в следующем порядке. Сначала обваривают каждую шпильку и облицовывают поверхности кромок электродами диаметром 3 мм на малых токах. Затем на облицованные кромки и шпильки наплавляют валики и окончательно заполняют разделку (рис. 11.6).

При сварке деталей с толстыми стенками для уменьшения количества наплавленного металла рекомендуется в шов вваривать связи из круглой или полосовой стали (рис. 11.6, в). Для удержания расплавленного металла шва рекомендуется заформовать трещину (рис. 11.6, г).

Для снижения содержания углерода в металле шва предложено выполнять сварку по слою флюса, содержащего до 30 % железной окалины (например: буры 50 %, каустической соды 20 %, железной окалины 30 %).

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 11.6. Сварка чугуна с применением стальных шпилек:

а - установка шпилек при V-образной подготовке кромок; б - обварка шпилек;

в - вварка стальных связей: / - отверстия с резьбой;

2 - шпильки; 3 - связи; 4 - обварка шпилек и связей; 5 - заварка трещин;

г - формовка при сварке чугуна: / - верхняя; 2 — боковая

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

Углерод, попадающий в сварочную ванну, в высокотемпературной ее части активно окисляется и выводится из нее в виде окиси углерода, не растворимой в металле. В результате концентрация углерода к моменту затвердевания сварочной ванны снижается. Твердость металла шва уменьшается, деформационная способность возрастает.

Однако для более полного эффекта выжигания углерода необходимо применять режимы сварки, характеризующиеся относительно большой погонной энергией, что, однако, отрицательно сказывается на околошовной зоне: в ней образуются значительные по размерам участки отбеливания и закалки, приводящие к образованию трещин. При сварке чугуна с достаточно высоким содержанием элементов-графитизаторов при небольшой толщине стенки свариваемых деталей можно получить положительные результаты частичной релаксацией сварочных напряжений, что снижает вероятность образования трещин в зоне термического влияния.

Для сварки чугуна используют медно-железные, медно-никелевые и железоникелевые электроды. Существует несколько типов медно-желез-ных электродов:

1. Медный стержень с оплеткой из жести толщиной 0,25 ... 0,3 мм, которую в виде ленты шириной 5 ... 7 мм навивают на стержень по винтовой линии. На электрод наносят ионизирующее толстое покрытие. Либо электрод со стержнем, изготовленным из комбинированной проволоки, представляющий собой сердечник стальной проволоки, плотно запрессованный в медную трубку, изготовляют на станках для производства порошковой проволоки.

Может быть также и другой вариант: медный стержень со стальной оболочкой. Во всех разновидностях содержание железа в наплавленном металле не должно превышать 10 ... 15 %, так как в противном случае в шве образуются (в большом количестве) очень твердые включения железа с высоким содержанием углерода, ухудшающие обрабатываемость и снижающие пластичность шва.

2. Пучок электродов, состоящий из одного или двух медных стержней и стального электрода с защитным покрытием любой марки. Пучок связывают в четырех-пяти местах медной проволокой и на конце, вставляемом в электрододержатель, прихватывают для надежного контакта между всеми стержнями.

3. Наиболее совершенные из числа медно-железных электродов -электроды марки 034-1, представляющие собой медный стержень диа-

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

метром 4 ... 5 мм, на который нанесено покрытие, состоящее из сухой смеси покрытия УОНИ-13 (50 %) и железного порошка (50 %), замешенных на жидком стекле.

Медно-железный сплав в шве получается также при сварке медными электродами по слою специального флюса, который состоит из прокаленной буры (50 %), каустической соды (20 %), железной окалины (15 %) и железного порошка (15 %). Флюс насыпают слоем толщиной около 10 мм, расплавляют дугой; далее по мере перемешивания дуга горит между медным электродом и расплавленным флюсом.

Сварку медно-железными электродами всех типов следует выполнять таким образом, чтобы не допускать сильного разогрева свариваемых деталей: на минимально возможных токах, обеспечивающих стабильное горение дуги, короткими участками вразброс, с перерывами для охлаждения свариваемых деталей.

Более удачным оказался другой путь. В металл шва вводят сильный карбидообразователь - ванадий. В этом случае в основном образуются карбиды данного элемента, не растворяющиеся в железе и имеющие форму мелкодисперсных нетвердых включений. Металлическая основа при этом оказывается обезуглероженной и достаточно пластичной. Примером могут служить электроды марки ЦЧ-4 со стержнем из низкоуглеродистой проволоки марок Св-08 или Св-08А и покрытием следующего состава: мрамор 12 %, плавиковый шпат 16 %, феррованадий 66 %, ферросилиций 4 %, поташ 2 %, жидкое стекло 30 % массы сухой смеси.

Металл, наплавленный этими электродами, имеет следующий состав: до 0,15 % С; до 0,6 % Si; 0,5 % Мп; 8,5 ... 0,5 % V; серы и фосфора до 0,04 % каждого. Этими электродами сначала облицовывают кромки на малых токах. Сварку выполняют параллельными валиками с перекрытием каждого предыдущего на половину его ширины. После 2-го слоя силу тока увеличивают на 15 ... 20 %; окончательно разделку заполняют электродами УОНИ-13/45.

Область применения таких электродов - сварка поврежденных деталей и заварка дефектов в отливках из серого и высокопрочного чугуна. В случае необходимости можно также сваривать соединения серого и высокопрочного чугуна со сталью. Сварные соединения, выполненные этими электродами, имеют удовлетворительную обрабатываемость, плотность и достаточно высокую прочность. К способам, обеспечиваю-

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА

щим получение в наплавленном металле низкоуглеродистой стали, можно также отнести механизированную сварку короткими участками электродной проволокой марок Св-08ГС или Св-08Г2С диаметром 0,8 ... 1 мм в углекислом газе. Сила сварочного тока составляет 50 ... 75 А, напряжение дуги 18 ... 21 В, скорость сварки 10 ... 12 м/ч.

Холодная сварка чугуна электродами, обеспечивающими получение в металле шва цветных и специальных сплавов

Для получения швов, обладающих достаточно высокой пластичностью в холодном состоянии, применяют электроды, обеспечивающие получение в наплавленном металле сплавов на основе меди и никеля. Медь и никель не образуют соединений с углеродом, но их наличие в сплаве уменьшает растворимость углерода в железе и способствует гра-фитизации. Поэтому, попадая в зону неполного расплавления, прилегающую к шву, они уменьшают вероятность отбеливания. Кроме того, повышению пластичности металла шва способствует возможность проковки наплавленного металла в горячем состоянии для уменьшения уровня сварочных напряжений. Проковка обязательна, так как при этом уменьшается опасность образования трещин в околошовной зоне.

Общий недостаток медно-железных электродов - неоднородная структура шва: мягкая медная основа и очень твердые включения железной составляющей, затрудняющие обработку и препятствующие получению высокой чистоты обработанной поверхности. Несколько лучшей обрабатываемостью обладают швы, выполненные электродами марки АНЧ-1, стержень которых состоит из аустенитной стали марки Св-04Х18Н9 и медной оболочки. На электрод наносят покрытие фтори-стокалышевого типа.

Наиболее рационально применять медно-железные электроды для заварки отдельных несквозных пороков или небольших неплотностей, создающих течи на отливках ответственного назначения, в том числе работающих под давлением (фланцы, подшипники).

Медно-никелевые электроды в производстве применяют главным образом для заварки литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, где местное повышение твердости недопустимо. Положительные свойства

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

таких электродов в том, что никель не растворяет углерод и не образует структур, имеющих высокую твердость после нагрева и быстрого охлаждения. Отбеливание зоны частичного расплавления при небольших ее размерах практически отсутствует, так как медь и никель (элементы-графитизаторы) проникая в этот участок, оказывают положите

Похожие статьи:

poznayka.org

Сварка чугуна | Строительный справочник | материалы - конструкции

Технология сварки чугуна

Сплавы железа, содержащие более 2% углерода, называют чугунами. Свариваемость и свойства сварных соединений во многом определяются составом чугуна и его структурой. Чугуны различают по форме графита, содержащегося в сплаве. Физические свойства чугуна указывают в его маркировке. Так, индекс «СЧ» указывает, что чугун серый, механические свойства которому придает углерод, находящийся в несвязанном состоянии с кристаллами углерода пластинчатой формы. Серый чугун чаще всего применяют для изготовления конструкций. Высокопрочный чугун маркируют индексом «ВЧ». Графит в этом виде чугуна присутствует в шаровидной форме, которая формируется за счет введения магния.

Длительный отжиг чугуна придает графиту хлопьевидную форму, что позволяет ему находятся в свободном состоянии. Это способствует увеличению пластичности основного материала, и такой чугун называют ковким, обозначая индексом «КЧ». Белый чугун («ВЧ»), содержит углерод в виде химического соединения, называемого цементитом. Цементит придает чугуну высокую твердость и хрупкость, что накладывает ограничения на его применение в конструктивных целях.

Технологию, режимы и материалы сварки чугунных конструкций подбирают в зависимости от вида чугуна и условий эксплуатации свариваемой конструкции. Сварку можно выполнять как холодным, так и горячим методами. При сварке чугуна появляются определенные трудности, выраженные в охрупчивании сварного соединения и образовании трещин, являющихся следствием остаточных напряжений и деформаций. Для борьбы с этими явлениями применяют предварительный и сопутствующий подогрев, обеспечивающий нужную структуру сварного соединения.

Процесс подготовки свариваемых поверхностей практически не отличается от ранее рассмотренных вариантов и включает в себя очистку деталей, разделку кромок и т.д. Для того, чтобы в процессе сварки было легче уберечь расплавленный металл от вытекания, сварку лучше выполнять в нижнем положении с формовкой сварочной ванны. Сварка требует повышенного внимания, так как образование на поверхности сварочной ванны тугоплавких окислов способствует появлению непроваров.

Сварку чугуна выполняют стальными, никелевыми, железно-никелевыми, медно-никелевыми и медно-железными электродами.

Стальные электроды ЦЧ-4 состоят из проволоки на основе низкоуглеродистой стали с карбидообразующим покрытием. Электроды УОНИ-13/45 имеют защитно-легирующие покрытия. Как правило, сварку стальными электродами выполняют для неответственных чугунных изделий небольших размеров и с малым объемом наплавки. Технология такой сварки обычно не предусматривает послесварочную механическую обработку. Сварку ведут небольшими (100 — 120 мм) участками, с остановками для остывания до температуры 60 — 80°С.

Железно-никелевые электроды ОЗЖН-1 применяют для сварки отдельных небольших дефектов на обрабатываемых поверхностях из серого и высококачественного чугуна. Наплавленный этими электродами металл имеет высокую прочность и плотность и хорошо обрабатывается механическими методами.

Медно-железные электроды ОЗЧ-2 с покрытием в виде сухой смеси типа УОНИ-13 (50%) и железного порошка (50%), защищенными и жидким стеклом, применяют для заварки дефектов на отливках, которые играют ключевую роль в механизмах и конструкциях. Сварка электродами данного типа не предусматривает чрезмерного разогрева свариваемых поверхностей. По окончании сварки швы проковывают в горячем состоянии. Проковка снижает возникающие напряжения в швах и уменьшает опасность возникновения трещин.

Никелевые электроды ОЗЧ-З чаще всего применяют в местах с повышенным трением, так как покрытие, выполненное ими, обладает высокой твердостью и стойкостью на истирание.

Медно-никелевые электроды МНЧ-1 и МНЧ-2, наоборот, дают мягкую, хорошо обрабатываемую поверхность. Ими пользуются тогда, когда поверхность после сварки требует тщательной обработки. Сваренная поверхность не применяется в местах, где имеется повышенное трение. Сварку следует вести с перерывами в работе, не допуская перегрева. Швы после сварки проковывают в горячем состоянии.

Горячая сварка предусматривает предварительный подогрев свариваемых деталей до температуры 600 — 800°С, что снижает опасность появления внутренних напряжений и Деформаций. Так как горячая сварка требует наличия специального оборудования (муфельные печи и т.д.), то в условиях домашних мастерских применяется крайне редко, хотя качество соединения при этом получается выше. Процесс горячей сварки ведут непрерывно при больших величинах тока, что позволяет поддерживать большой объем сварочной ванны.

Способы сварки чугуна

Сварка чугуна применяется в ремонтных целях и для изготовления сварнолитых конструкций. К сварным соединениям чугунных деталей в зависимости от типа и условий эксплуатации предъявляют требования по механической прочности, плотности (водонепроницаемость, газонепроницаемость) и обрабатываемости режущим инструментом. Обеспечить эти требования при сварке весьма сложно из-за физико-химических особенностей чугуна.

Трудности, возникающие при сварке чугуна, обусловлены, как правило, низкой стойкостью металла сварного соединении против образования трещин плохой его обрабатываемостью на механических станках.

Низкая стойкость основного металла и металла околошовной зоны против образования трещин характерна для чугуна пониженным запасом деформационной способности (пониженная прочность и пластичность).

Указанные особенности чугуна являются следствием нарушения сплошности его металлической основы включениями графита, а также склонностью его к отбелке и закалке даже при небольших скоростях охлаждения. Эти свойства чугуна определяются высоким содержанием углерода в нем.

Соединение чугунных деталей между собой выполняют газовой сваркой, пайкой, термитной сваркой, литейной сваркой, дуговой сваркой и электрошлаковой.

Сварку ведут без подогрева (холодный способ сварки),с местным подогревом и с общим подогревом всего изделия. Для дуговой сварки используют угольные, графитовые, стальные и легированные электроды, а также электроды из цветных металлов. Подготовку мест под сварку выполняют механическим путем или огневым способом. Для удержания расплавленного металла сварочной ванны (чугун жидкотекуч) применяют специальиые формовки. Назначение формовки — удерживать расплавленный металл. Формовочная масса имеет следующий состав: кварцевый песок, замешанный на жидком стекле 40%, формовочная земля 30% и белая глина 30%.

Подготовленная к сварке деталь подвергается общему или местному подогреву до температуры 350 — 450º С. Иногда для особо сложных деталей подогрев производят до температуры 550—600° С.

Сварку выполняют как на переменном, так и на постоянном токе. Величину тока подбирают из расчет 50—90 А на 1 мм диаметра электрода.

Использованы репродукции http://welding.su/gallery/

build.novosibdom.ru

Какими способами осуществляется сварка чугуна электродами?

Чугун

Чугун – головная боль любого, даже профессионального, сварщика. Данный металл очень привередливо относится к варению. Температура на поверхности, образующаяся при возникновении электрической дуги, и резкое охлаждение металла, способны сильно изменить молекулярную структуру чугуна. И зачастую происходит так, что сварной шов оказывается плохого качества.

Данный металл обладает плохой свариваемостью, однако в промышленности и в быту сплошь и рядом возникают ситуации, когда необходимо сварить какое-либо чугунное изделие. Выход, конечно же, есть. Были созданы специальные технологии сварки чугуна – это, так называемые, холодная и горячая сварки. Рассмотрим две эти технологии более подробно.

Горячая сварка чугуна

Этот вид сварки является наиболее практичным и надёжным. В этом случае шов получается более ровным и прочным, чем при холодной сварке.

Горячая сварка осуществляется следующим способом:

- Перед проведением работ свариваемые детали тщательно очищаются от любых загрязнении и плавно подогреваются до температуры в 600-650 градусов;

- Далее, поверхности варят;

- В конце следят за тем, чтобы остывание было максимально медленным (в каждом отдельном случае требуется разное время для охлаждения).

На этом процесс завершается.

Однако вышеприведённая технология – это только лишь общее описание процесса. К каждой отдельной ситуации требуется свой подход. Перед проведением сварочных работ с чугуном решается ряд таких проблем, как:

- Каким оборудованием будет проводится сварка. Каждый отдельный вид сварочного аппарата обладает своими техническими показателями – некоторые подходят для обработки чугуна данным методом, а другие не совсем или вовсе не подходят. Однако более всего распространена сварка чугуна полуавтоматом, т.к. сварочные работы при этом немного, но упрощаются. Это происходит за счёт проволочного электрода, в составе которого находится флюс, защищающий варочную ванну от окисления кислородом.

- Какие должны использоваться электроды. От состава стержня электрода и его поверхностного слоя зависит то, насколько эффективна будет проведена сварка данного металла.

- В зависимости от характера проведения работ (к примеру, простой ремонт деталей, устранение дефектов литья и др.) определяется способ нагрева.

- И прочие проблемы.

Холодная сварка чугуна

Холодная сварка практически идентична горячей, за исключением лишь того, что свариваемая поверхность предварительно не нагревается.

Данная технология является наиболее сложной, т.к. по окончанию сварки чугун быстро остывает и подвергается быстрой закалке, отчего его структура становится похожей на структуру белого чугуна. Таким образом, появляется большая вероятность образования трещин в шве. Основная проблема, с которой сталкиваются сварщики, это выбор правильных для конкретной ситуации электродов.

Для того, чтобы структура шва была максимально приближена к структуре серого чугуна, в наплав вводят определённое количество графитизаторов и используют магниевое легирование.

Одна из подходящих марок электродов для этого – ЭМЧ. Их стержень состоит из чугуна с примесью кремния, а покрытие выполнено из двух слоёв – легирующего и защищающего от газов шлаков слоя.

Но, опять-таки, выбор в пользу тех или иных марок электродов при холодной сварке, а также техники сварки делают после решения вышеприведённых проблем (за исключением способа нагрева).

Сварка чугуна электродами – процесс действительно сложный и кропотливый. Малейшее отклонение от стандартов и норм может привести к неизбежной порче шва и последующей порчи всего изделия.

В связи с этим, многие сварщики делают свой выбор в пользу газосварки. У данной технологии имеются отличительные особенности: при сварке газом чугунную поверхность можно плавно разогреть, а затем плавно остудить, что невозможно добиться при использовании дуговой сварки. Таким образом, уменьшается вероятность образования в шве трещин.

При газовой сварке решается лишь только одна проблема – выбор пригожих присадочных прутков. При их выборе также отталкиваются от толщины поверхности и характера сварных работ.

Советуем прочитать:

stroysvarka.ru