Классификация сталей по свариваемости. 35 сталь сварка

Сталь 35: характеристики, свойства, состав, расшифровка

Для создания различных деталей и механизмов могут применяться самые различные материалы. Среди металлов следует отметить сталь 35. Она относится к классу углеродистых конструкционных сталей высокого качества, считается самым доступным предложением. Сталь 35 (ГОСТ 1050-88 ранее определял основные качества и химический состав, сейчас ему на смену пришел ГОСТ 1050-2013) применяют для получения промышленного крепежа различного типа.

Сталь 35

Основные характеристики

Основные характеристики во многом определяют область применения металла. Сталь 35 характеризуется следующими качествами:

- Плотность Стали 35 составляет 7826 кг/м3 при температуре 20 градусов Цельсия. Стоит учитывать, что показатель снижается при повышении температуры. Серьезное повышение температуры приводит к перестроению структуры, она становится более пластичной. Показатель плотности учитывается при проведении различных расчетов. К примеру, нужно проводить расчет оказываемого давления на несущие конструкции.

- При выборе металла уделяется внимание показателю твердости. В рассматриваемом случае твердость составляет 163 МПа. Сталь М35 может подвергаться различной термической обработке, которая направлена на повышение твердости поверхностного слоя. Часто в качестве термической обработки применяется технология нормализации, которая делает структуру более однородной и устойчивой к воздействию высоких нагрузок.

- Степень свариваемости ограничена. Именно поэтому рекомендуется проводить предварительный подогрев заготовки. За счет подогрева структуры стало возможным использование различных технологий сваривания. Для повышения качества получаемого шва после сварки проводится дополнительная термическая обработка.

- Структура не склонна к отпускной хрупкости. При термической обработке выполняется отпуск, который снижает внутренние напряжения. Слишком высокая хрупкость определяет то, что при ударе и другой динамической нагрузке могут появляться структурные трещины.

- Материал подвергается резанию. Это свойство определяет то, что материал часто поставляется на машиностроительные заводы где устанавливается большое количество токарного и фрезеровального оборудования. Поставляемые заготовки могут обрабатываться при использовании обычных резцов. Существенно повысить качество и скорость обработки можно за счет использования резцов с твердосплавными пластинами.

Механические свойства ст 35

Рассматриваемый металл может подвергаться ковке при температуре 1280 градусов Цельсия. Охлаждение может проводится при применении масла или на открытом воздухе, выбор проводится в зависимости от размеров заготовки.

Химический состав

Различные химические элементы могут изменять эксплуатационные характеристики получаемых материалов. Марка стали 35 характеризуется следующим соотношением химических элементов:

- Основной состав представлен железом. Он включается в состав практически всех сплавов, в данном случае концентрация около 97%.

- Твердость и другие качества связаны с углеродом. В рассматриваемом случае концентрация этого химического элемента составляет от 0,32 до 0,4%.

- В состав включается кремний, марганец и никель. Они определяют основные эксплуатационные характеристики. Концентрация никеля не более 0,25%, марганца в диапазоне от 0,5 до 0,8%. На кремний приходится всего 0,17-0,37% состава.

Лист стальной 140х500 мм сталь 35

Вредные компоненты выдерживаются в определенном диапазоне, что позволяет выдерживать более высокие эксплуатационные характеристики. Современные технологии производства позволяют повысить качество материала.

Расшифровка стали: индекс 35 показывает, что в сплаве содержится 0,35% углерода, а остальные элементы составляют незначительное количество.

Применение стали 35

Как ранее было отмечено, рассматриваемый металл получил широкое применение. Это связано с низкой стоимостью производства и довольно высокими эксплуатационными характеристиками. Сплав часто применяется при получении следующих деталей:

- Характеризующиеся низкой прочностью и испытывающие небольшие напряжения. В эту группу относят коленчатые валы, оси, цилиндры, обод, траверсы и другие.

- Различных крепежных элементов: болты, гайки и шпильки. Они обходятся дешево, но при этом не могут эксплуатироваться при изготовлении износостойких деталей.

При выборе этого сплава следует учитывать, что из-за достаточно высокой концентрации углерода существенно снижается степень свариваемости. Поэтому заготовки в большинстве случаев поставляются для механической обработки. Устойчивость к коррозии средняя, получаемые детали могут применяться в умеренно агрессивной среде. Часто получаемые болты применяются при возведении фундамента или создании других несущих конструкций.

Скачать ГОСТ 1050-2013

Аналоги сталь 35 обладают схожим химическим составом и свойствами, маркируются при применении стандартов ГОСТ. В других странах применяются свои стандарты. К примеру, в США аналоги получили название 1034, 1035, из Китая поставляют сплавы ML35 и ZG270-500. Более доступным предложением можно назвать металлы, которые производятся отечественными компаниями.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Классификация сталей по свариваемости

Классификация сталей по свариваемости

По свариваемости стали подразделяют на четыре группы: первая группа - хорошо сваривающиеся; вторая группа - удовлетворительно сваривающиеся; третья группа - ограниченно сваривающиеся; четвертая группа - плохо сваривающиеся.

Основные признаки, характеризующие свариваемость сталей,- склонность к образованию трещин и механические свойства сварного соединения.

К первой группе относятся стали, сварка которых может быть выполнена по обычной технологии, т.е. без подогрева до сварки и в процессе сварки и без последующей термообработки. Однако применение термообработки для снятия внутренних напряжений не исключается.

Ко второй группе относят в основном стали, при сварке которых в нормальных производственных условиях трещин не образуется. В эту же группу входят стали, которые для предупреждения образования трещин нуждаются в предварительном нагреве, а также в предварительной и последующей термообработке.

К третьей группе относят стали, склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергают обработке после сварки.

К четвертой группе относят стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

Хорошо сваривающиеся углеродистые, низко- и среднелегированные стали. Условия сварки нормальные. Литые детали с большим объемом наплавленного металла рекомендуется варить с промежуточной термообработкой (отжиг или высокий отпуск по режиму термообработки для данной стали). Для конструкций, работающих под статической нагрузкой, термообработку после сварки не производят.

Для ответственных конструкций, работающих под динамическими нагрузками или при высокой температуре, термообработка производится в соответствии с техническими условиями. Детали с большим объемом наплавленного металла подлежат отжигу или высокому отпуску.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 (ГОСТ 9467 - 75) сварное соединение обрабатывают нормальным режущим инструментом.

Свариваемость сталей по маркам приведена в табл. 1.

Удовлетворительно сваривающиеся углеродистые, низко- и средне- легированные стали. Термообработка стали до сварки различна в зависимости от марки стали и конструкции деталей. Для отливок из стали 30Л и 35Л обязателен отжиг. Детали машин из проката или из поковок, не имеющие жестких контуров, могут подвергаться сварке в термически обработанном состоянии (закалка и отпуск).

Сварка на морозе не допускается. Сварку деталей с большим объемом наплавленного металла, а также сварку усилительных вкладышей рекомендуется производить с промежуточной термообработкой (отжиг или высокий отпуск). При заварке мелких раковин на деталях и элементах из углеродистой стали, содержащей углерода 0,35%, и при невозможности последующего отпуска завариваемую деталь подвергают местному подогреву.

Таблица 1. Свариваемость сталей

| Свариваемость | ГОСТ | |

| Углеродистые, низко- или среднелегированные стали | ||

| Хорошая | 380 -75 | Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, СтЗкп, СтЗпс, СтЗсп, Ст4кп, Ст4пс, Ст4сп, Ст1кп, БСт1сп, БСт2кп, БСт2пс, БСт2сп, БСтЗкп, БСтЗпс, БСтЗсп, БСт4кп, Ст4пс, БСт4сп |

| 1050-60 | О,8; 10, 15, 20, 25, 15Г, 20Г | |

| 5520-69 | 15К, 20К | |

| 4543-71 | 15Х, 20Х, 20ХГСЛ, 12ХН2, 12Х2Н4А, 15НМ | |

| 5058-65 | 10ХСНД (СХЛ-4) | |

| 977-65 | 15Л, 20Л | |

| Удовлетворительная

| 380-71 | БСт5сп, БСт5сп, БСт5Гсп |

| 1050-60 | | |

| 4543-71 | 12Х2Н4А, 20ХН3А | |

| 977-65 | З0Л, 35Л | |

| 5058-65 | 15ХСНД (СХЛ-1, НЛ-2) | |

| Ограниченная | 380-71 | Ст6пс, Ст6сп, БСт6пс, БСт6сп |

| 1050-60 | 40, 45, 50 | |

| 4543-71 | 35ХМ, З0ХГС, 35СГ, ЗЗХС, 20Х2Н4А | |

| 5950-63 | 5ХНМ | |

| 977-65 | 40Л, 45Л, 50Л | |

| Плохая | 1050-60 | 40Г, 45Г, 50Г, 60Г, 65Г, 70Г |

| 4543-71 | 50ХН | |

| 14959-69 | | |

| 5950-63 | 9Х | |

| 977-65 | 55Л | |

| 1435-54 | У7, У6, У8Г, У9, У10, У11; У12, У13, У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А | |

| Легированные стали | ||

| Хорошая

| 5632-61 | 0Х20Н14С2 (ЭИ732), Х23Н18 (ЭИ417), ОХ18Н10 (ОХ18Н9, ЭЯ0), Х18Н9Т (1Х18Н9Т, ЭЯ1Т) |

| Удовлетворительная |

| 9Х14А, 12Х14А |

| Ограниченная | 5632-61 | 2Х18Н9 (ЭЯ2), Х18Н9 (1Х18Н9, ЭЯ1) |

| Плохая | 5952-63 | |

| 5950-63 | Х12, Х12М, Х, 9Х, 7ХЗ, 8ХЗ, 9ХС, 4ХС. Ф, 8ХФ, В1, ЗХ2В8Ф, 4ХВ2С, 5ХВ2С, ХВГ, 9ХВГ, 6ХВГ, 5ХНВ, ХВ5, 5ХГМ, 6ХВ2С | |

Термообработка после сварки различна для разных марок стали.

Для отливок из стали 30Л и 35Л при заварке сквозных трещин и сварке усилительных вкладышей обязателен отжиг или высокий отпуск. При заварке мелких дефектов на углеродистой стали, содержащей углерода более 0,35%, для улучшения механических свойств и обрабатываемости термическую обработку ведут по режиму для данной стали. Для других сталей, сваренных в термически обработанном состоянии, обязателен отпуск с нагревом до температуры на 50 - 100°С ниже температуры отпуска стали. Для стали 27ГС, 20ХГС и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области температуры отпускной хрупкости.

Сварные соединения, выполненные электродами Э42, Э42А, Э50, Э50А, Э55, можно обрабатывать нормальным режущим инструментом при условии, если содержание углерода в углеродистой стали не превышает 0,35% и объем наплавленного металла не меньше 20х20х10 мм.

Металл, наплавленный электродами ЦЛ-2, ЦЛ-4 (ГОСТ 10052 - 62), обрабатывают твердосплавным инструментом.

Ограниченно сваривающиеся углеродистые низко- и среднелегированные стали. Для отливок из стали ЛХН2 и 50Л до сварки обязателен отжиг независимо от конфигурации отливки. Мелкие дефекты допускается заваривать в термически обработанном состоянии отливки. Для деталей машин из проката или из поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

Тепловой режим сварки следующий. Без предварительного подогрева, можно сваривать в случаях, когда сварные соединения не имеют жестких контуров, толщина металла не более 15 мм, температура окружающего воздуха не ниже 5°С, а сварные соединения имеют вспомогательный характер. Во всех других случаях обязателен предварительный подогрев до температуры 200°С.

Термообработка после сварки имеет следующие особенности.

При заварке крупных дефектов на деталях из стали ЛХН2 требуется термообработка по режиму для данной стали. После заварки мелких дефектов в термически обработанной отливке обязателен повторный отпуск по режиму для данной стали. Для всякой другой стали рассматриваемой группы, сваренной в термически обработанном состоянии, обязателен отпуск для снятия напряжений с нагревом до температуры на 50 - 100°С ниже температуры отпуска стали. Для стали 30ХГСА и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области отпускной хрупкости.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 сварные соединения обрабатываются без затруднении, если деталь подвергнута отпуску при температуре не ниже 550 — 650°С.

Плохо сваривающиеся углеродистые низко- и среднелегированные стали. Сталь перед сваркой должна быть отожжена. Независимо от толщины свариваемых элементов и типа сварного соединения сталь необходимо предварительно подогревать до температуры не ниже 200°С.

Термообработку после сварки производят по специальной инструкции в зависимости от марки стали и ее назначения.

Механическая обработка сварного соединения возможна только после отжига или высокого отпуска.

Хорошо сваривающиеся легированные стали. Термообработку до сварки не производят. При значительном наклепе металл необходимо закалить до температуры 1050 - 1100°С. Тепловой режим сварки нормальный. Термообработку после сварки не производят.

Механическая обработка сварных соединений ввиду высокой вязкости большинства сталей рассматриваемой группы затруднена.

Удовлетворительно сваривающиеся легированные стали. Рекомендуется до сварки применять отпуск при температуре 650 - 710°С с охлаждением на воздухе. Тепловой режим сварки нормальный.

На морозе сварка не допускается. Предварительный подогрев до 150 - 200°С необходим лишь при сварке элементов с толщиной стенок более 10 мм.

После сварки для снятия напряжений и снижения твердости околошовной зоны, особенно при сварке электродами из стали 0Х14А, рекомендуется заваренные детали подвергать отпуску при температуре 650 - 710°С с охлаждением деталей на воздухе.

При сварке электродами ЦЛ-2 и ЦЛ-4 термообработку производят по специальному режиму. Механическая обработка возможна только после термообработки по специальному режиму.

Ограниченно сваривающиеся легированные стали. Термообработка до сварки для различных сталей различна. Для сталей 18Х14А и СХНА обязателен отпуск при температуре 650 - 710°С с охлаждением на воздухе. Для других сталей рекомендуется закалка в воде от температуры 1050 - 1100°С.

При сварке для сталей 18Х14А, СХНА, Х25Н13Л обязателен предварительный подогрев до температуры 200 - 300°С. Стали 9Х19НА, Х18Н9 и 2Х18Н9 сваривают в нормальных условиях с минимальным разогревом и минимальной скоростью охлаждения металла шва и зоны термического влияния.

После сварки для снятия напряжений и понижения твердости металла сварного соединения детали из стали 18Х14А должны подвергаться отпуску при температуре 650 - 710°С. Для стали 9Х19НА, Х18Н9, 2Х18Н9 обязательна закалка в воде от температуры 1050- 1100°С.

Механическая обработка сварного соединения из стали 18Х14А возможна только после отпуска. Для всех других сталей обрабатываемость сварного соединения - на уровне основного металла.

Плохо сваривающиеся легированные стали. До сварки рекомендуется отпуск по определенным режимам для различных сталей.

Допускается сварка инструментальной стали в термически обработанном состоянии, если шов наплавляется не на режущую часть инструмента.

Для стали Г13Л обязательна закалка. При сварке обязателен предварительный подогрев до 200 - 300°С, за исключением сталей РФ18 и Р9, подогрев которых должен быть не ниже 600°С. Сварка стали Г1ЗЛ в состоянии закалки должна производиться без подогрева.

Термообработку после сварки выполняют по специальным инструкциям в зависимости от марки стали и назначения. Для стали Г1ЗЛ термообработка не требуется.

oitsp.ru

Cталь 35 механические, технологические, физические свойства, химический состав. Сталь 35 круг стальной пруток,сталь 35 шестигранник

Справочная информация

Характеристика материала сталь 35.

| Марка стали | сталь 35 |

| Заменитель стали | сталь 30, сталь 40, сталь 35Г |

| Классификация стали | Сталь конструкционная углеродистая качественная ГОСТ 1050-88 |

| ГП "Стальмаш" поставляет сталь 35 в виде следующих видов металлопроката:круг ст 35 ГОСТ 2590-1006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаныйкруг ст 35 ГОСТ 7417-75 круг (пруток) калиброванныйкруг ст 35 ГОСТ 14955-77 круг (пруток) со спецотделкой поверхности (круг серебряна)шестигранник ст 35 ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаныйшестигранник ст 35 ГОСТ 8560-78 шестигранник калиброванный | |

| Применение стали 35 | детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. |

Химический состав в % материала сталь 35

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.32 - 0.4 | 0.17 - 0.37 | 0.5 - 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала сталь 35

| Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 360 |

Механические свойства при Т=20oС материала сталь 35

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Поковки | до 100 | 470 | 245 | 22 | 48 | 490 | Нормализация | |

| Поковки | 100 - 300 | 470 | 245 | 19 | 42 | 390 | Нормализация | |

| Поковки | 300 - 500 | 470 | 245 | 17 | 35 | 340 | Нормализация |

| Твердость материала сталь 35 горячекатанного отожженного , | HB 10 -1 = 163 МПа |

| Твердость материала сталь 35 после отжига , | HB 10 -1 = 207 МПа |

Физические свойства материала сталь 35

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.06 | 7826 | ||||

| 100 | 1.97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1.87 | 12.9 | 49 | 7771 | 490 | 321 |

| 300 | 1.56 | 13.6 | 47 | 7737 | 511 | 408 |

| 400 | 1.68 | 14.2 | 44 | 7700 | 532 | 511 |

| 500 | 14.6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15.2 | 35 | 7583 | 611 | 922 | |

| 800 | 12.7 | 29 | 7600 | 708 | 1112 | |

| 900 | 13.9 | 28 | 7549 | 699 | 1156 | |

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 35

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 35Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Швейцария | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| - | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | SNV | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | - Предел кратковременной прочности , [МПа] |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | - Относительное удлинение при разрыве , [ % ] |

| y | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| HB | - Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | - Температура, при которой получены данные свойства , [Град] |

| E | - Модуль упругости первого рода , [МПа] |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] |

| l | - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | - Плотность материала , [кг/м3] |

| C | - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] |

| R | - Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | - сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | - сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг |

yaruse.ru

Технология сварки литой стали

Из углеродистых литых сталей марок 25А и 35А (ГОСТ 977) с помощью электрошлаковой сварки изготовляют такие изделия, как станины прокатных станов (рис. 143), архитравы мощных гидропрессов (рис. 144), бандажи цементных печей (рис. 145), ползуны механических ковочно-штамповочных прессов, плиты рольгантов и другие детали прокатного оборудования.

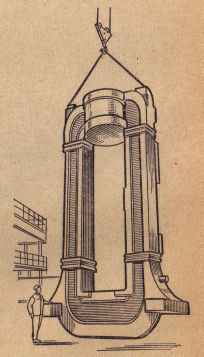

Рис. 143. Станина прокатного стана, сваренная электрошлаковым способом.

В станинах прокатных станов свариваемое сечение имеет небольшую высоту при довольно значительной ширине. Поэтому электрошлаковую сварку станин в большинстве случаев выполняют пластинчатыми электродами. В качестве электродного металла применяют марганцевую сталь 09Г2 (ГОСТ 5058) или другую низколегированную сталь с малым содержанием углерода, например, 10Г2СД, 10ХСНД и 10ХГСНД.

Эти стали легируют металл шва марганцем, кремнием и хромом и тем самым придают ему требуемые механические свойства при значительно меньшем содержании углерода, чем в свариваемом металле. Последнее обстоятельство имеет весьма важное значение, так как уменьшает вероятность появления трещин в металле шва.

Электрошлаковая сварка сварнолитых станин в основном выполняется на следующем режиме:

| Сварочный ток на каждом электроде, А | 1200-1300 |

| Напряжение сварки, В | 35—37 |

| Глубина шлаковой ванны, мм | 25-30 |

| Количество электродов, шт | 3 |

| Расстояние между электродами, мм | 10-12 |

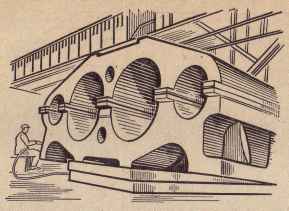

Рис. 144. Архитрав мощного гидропресса, изготовленный с применением электрошлаковой сварки.

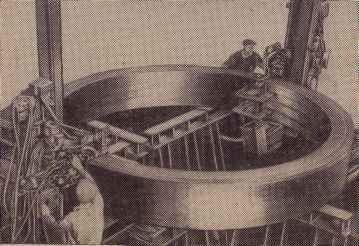

Рис. 145. Бандаж цементной печи, свариваемой электрошлаковым способом.

Соединение с шириной сечения от 450 до 750 мм, сваренное на таком режиме, получается без непроваров, трещин и других макродефектов. После сварки станины подвергают нормализации с последующим отпуском.

В некоторых сварнолитых изделиях свариваемыми сечениями являются прямоугольники с довольно большой высотой и сравнительно небольшим основанием. В этом случае электрошлаковая сварка выполняется тремя электродными проволоками, перемещаемыми по толщине свариваемого металла.

Если толщина свариваемого металла более 400 мм, то электрошлаковая сварка выполняется четырьмя или шестью проволоками с двух сторон, т. е. двумя аппаратами, один из которых устанавливается на лицевой стороне соединения, а другой — на тыльной. Аппараты настраиваются на синхронную работу в течение всего процесса сварки.

Несколькими проволоками могут быть сварены, например, ползуны механических ковочно-штамповочных прессов, бандажи цементных печей и архитравы мощных гидравлических прессов.

Технология электрошлаковой сварки ползунов ковочно-штамповочных прессов аналогична технологии сварки кованой стали 35, предусматривает предварительный подогрев места сварки до 150—200°С и применение электродной проволоки Св-10Г2. Режим сварки указан в табл. 97. Сваренный ползун подвергается нормализации с последующим отпуском.

Сложнее сваривать бандажи цементных печей, представляющие собой толстостенное кольцо. Размеры этого кольца настолько велики, что оно изготовляется в виде двух полуколец, свариваемых при монтаже печи.

Бандаж сваривается после механической обработки, поэтому необходимо принимать меры, ограничивающие его деформацию в пределах допустимых величин. Основными способами ограничения деформаций являются одновременная сварка обоих стыков и правильный выбор ширины зазора между свариваемыми кромками.

В остальном технология электрошлаковой сварки бандажей цементных печей ничем не отличается от технологии сварки ползунов ковочно-штамповочных прессов.

Бандажи цементных печей начали сваривать плавящимся мундштуком, который состоит из стальных пластин (МСтЗ или МСт4 по ГОСТ 380) толщиной 5 мм и спиралей из проволоки Св-10Г2.

Толщина бандажей современных цементных печей 290 и 350 мм, поэтому сваривают их мундштуком, по которому подается четыре электродные проволоки. При этом применяется следующий режим сварки:

Сварочный ток, А 1800—2200

Напряжение сварки, В 46—48

Глубина шлаковой ванны, мм 30—35

Архитрав современных мощных гидропрессов является крупнейшей сварнолитой деталью, изготовляемой с применением электрошлаковой сварки.

Масса отливки этой детали около 300 т. Сварнолитой архитрав состоит из двух частей, соединенных между собой пятью швами. Толщина свариваемого металла составляет 260, 365 и 400 мм, в связи с чем сварку архитрава рекомендуется выполнять на следующем режиме:

Количество электродов, шт 3

Сварочный ток на одном электроде, А 400—500

Напряжение сварки, В 50—52

Скорость поперечного перемещения электродов, м/ч 39

Глубина шлаковой ванны, мм 40—60

Сварка выполняется проволокой Св-10Г2.

Архитрав отливается из стали 35Л. Высокое содержание в стали углерода, а также весьма большая жесткость конструкции заставляют применять при сварке предварительный подогрев, а после сварки — немедленную нормализацию с последующим отпуском.

www.prosvarky.ru