Перспективы развития сварки и сварочных технологий. Актуальность сварки в наше время

Сварка и ее значение в жизни современного человека

Предыдущие записи блогера :

Архив записей в блогах:

вам надоели пельмени? устали видеть эти похожие друг на друга кусочки теста с мясом? есть выход! приготовьте пельмени по моему рецепту и они заиграют для вас новыми красками! во всех смыслах этого слова. итак прежде всего нам понадобятся пельмени. лучше конечно если вы их слепите са ...

Наконец что-то зашевелилось. Снег сошел, полезли первоцветы: Ива козья, Salix caprea 'Kilmarnock' (S. caprea 'Pendula'), Kilmarnock Willow Морозник восточный 'Winter Sunshine' — Нelleborus orientalis 'Winter Sunshine' Эрантис, или весенник зимний — Eranthis hyemalis, Ranunculaceae Первые гости :о) Еще ...

закончил рисовать книжку. договор закрыли, все ок, но в печать картинки не пойдут, стиль не устроил издателя. .... нет слов, как жалко потраченного за зря времени ((( сколько раз уже зарекался брать в работу изначально криво идущие проекты за ...

В уголке опущенных под названием «бодипозитивщицы» -- пополнение. Да какое! В этот раз свиньям удалось завербовать в свои ряды звезду категории «А»: Энн «глаза бассет-хаунда» Хэтэуэй. Фото: kino-nik.ru Аня, которая всегда была пухлой, теперь раскабанела и разразилась в Инстаграме ...

Продолжаю репортажи из Макдоналдсов разных стран. На этот раз Баку. Заведение расположено на первом этаже торгового центра Nargiz. Посмотрим, есть ли в меню что-нибудь особенное или может даже национальное? Спецпредложение: 8 позиций меню по 1,80 манат. В переводе на российские ...

yablor.ru

Сварочные технологии в наше время

РОЛЬ СВАРКИ В РАЗВИТИИ ЧЕЛОВЕЧЕСКОГО ОБЩЕСТВА

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ КЕМЕРОВСКОЙ ОБЛАСТИ

государственное бюджетное образовательное учреждение

среднего профессионального образования

«БЕЛОВСКИЙ ТЕХНИКУМ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА»

РОЛЬ СВАРКИ В РАЗВИТИИ

ЧЕЛОВЕЧЕСКОГО ОБЩЕСТВА

УСТНЫЙ ЖУРНАЛ

Разработал: Исакова Зинаида Леонидовна,

мастер производственного обучения

2015

Белово

Методическое обоснование

Огонек электрической дуги на конце электрода или газовый факел, вырывающийся из горелки, мы обычно видим рядом с фигурой сварщика на стройке или на заводе. Но это лишь конечный этап большой и сложной работы, результат труда многих людей, объединяемых словом «сварщики».

Без прочноплотного сварного соединения деталей нельзя построить атомный реактор, мост и корабль, трубопровод и многоэтажный дом, нельзя сделать электронный прибор и часовой механизм.

Так обстоит делать сейчас, но каждый человек, выбравший эту профессию, обязан знать ее историю

Данная методическая разработка содержит 30 страниц и представляет собой методическую разработку классного часа в форме устного журнала.

Эта методическая разработка способствует повышению интереса к выбранной профессии, углублению знаний по истории возникновения профессии, способности действовать в команде, чувствовать значимость профессии, ощущать гордость за неё

Методическая разработка включает: сценарий проведения классного часа, слайды.

Рекомендуется для использования в группах, обучающихся профессии «Сварщик» для проведения мероприятий в рамках профессиональных декад и профориентационной деятельности.

ИЗ ИСТОРИИ ТЕХНОЛОГИИ СОЕДИНЕНИЙ

Философы и историки прошедших времен пытались представить себе историю первобытного общества, опираясь на мифы, предания, археологические исследования.

К началу 19 века археологи накопили большое количество знаний об орудиях первобытного человека.

Датский археолог К. Томсен предложил разделить развитие первобытного общества на три стадии: каменный, бронзовый, железный века в зависимости от материалов из которых преимущественно изготовлялись изделия в эти периоды времени. Но различия были не только в материалах, но и в способах их обработки и соединения между собой.

Сейчас существует много способов соединения деталей, а в первобытные времена самым главным и возможно единственным, было связывание. Способ связывания совпадает по времени с каменным веком.

В бронзовые и железные века, когда начали осваивать металлы, возникли и новые виды соединений.

Первым способом соединения металлов была кузнечная сварка.

ЭРА КУЗНЕЧНОЙ СВАРКИ

Камнем подходящей формы человек начал выковывать из самородков золота, серебра, меди разнообразные орудия труда и предметы потребления. Даже в настоящее время для соединения металлов, обладающих хорошими пластическими свойствами, применяют холодную сварку, в основе которой лежат деформирующие усилия.

С появлением нового материала- бронзы- пришлось древним специалистам разрабатывать и новые способы соединения. Бронза обладала более высокой твердостью, прочностью, чем медь или олово, имела большое сопротивление истираемости. Но была менее пластична, чем медь. Поэтому кузнечная сварка бронзовых изделий даже с подогревом не могла дать высокого качества соединения. И тогда возникла литейная сварка, при которой края соединяемых деталей заформовывали (окружали специальной земляной смесью) и заливали перегретым жидким металлом. Этот присадочный материал сплавлялся с деталями и, застывая, образовывал шов. Такие швы были обнаружены на бронзовых сосудах, сохранившихся со времен Древней Греции и Древнего Рима.

В 3-2 тысячелетиях до нашей эры в различных районах земного шара для изготовления орудий труда и оружия начали применять железо. В процессе производства этого металла важное место занимала кузнечная сварка криц. Крицы – это бесформенные глыбы весом 10-100кг, состоящие из зерен чистого железа и железистого шлака. Крицы получали из железной руды при нагревании ее вместе с древесным углем. Спекшиеся частицы восстановленного железа, угля и шлака неоднократно проковывали в горячем состоянии. При этом отдельные частицы железа соединялись – сваривались, образуя плотный металл, а частицы угля и шлака выдавливались. Для того, чтобы увеличить массу металла, отдельные заготовки разогревали до белого каления, складывали вместе и проковывали.

Высокого мастерства достигли кузнецы-сварщики в изготовлении орудий труда и оружия во времена средневековья. При помощи кузнечной сварки, полагаясь на опыт и интуицию, они изготовляли металл с чередующимися в определенной последовательности слоями твердой стали и мягкого железа. Многочисленные лезвия плугов и мечей были самозатачивающимися.

ИЗ ИСТОРИИ НАЗВАНИЯ СВАРКИ.

ГЕФЕСТ - бог огня, покровитель кузнечного ремесла

(из древнегреческой мифологии).

ВУЛКАН - бог огня, покровитель кузнечного ремесла

(из древнеримской мифологии).

СВАРОГ - бог огня, покровитель кузнечного ремесла

( из древнеславянской мифологии).

На рубеже 9-8 веков до н.э. жил на земле праславянской достославный муж, молодой летами, да зрелый умом. Был он из простой семьи, из славного рода кузнецов. Дальние предки его бронзовые мечи отливали, плавили медь да олово.

Работали все больше по литейному делу. Да только с оружием.

Звали его СВАРОГОМ.

Как- то раз пришел юноша к озеру, на берегу которого стоял его поселок, присел на корточки и задумался. Давно обратил он внимание на болотную да озерную руду, что в изобилии водилась в том водоеме. Набрал он однажды целую корзину той руды и кинул в костер. Почудилось ему, что вроде потекла руда. После того, как догорел костер и остыло кострище, Сварог обнаружил очень твердый лепешки, которые потверже бронзовых были. Попробовал бросить руду в печь, топившуюся древесным углем, расплавилась руда. Ну, а если поддать жару? Догадался он приспособить кожаный мех к печному отверстию, прокачал воздух. И –о, ЧУДО! Руда стала плавиться! Остывая, жидкое железо становилось все более вязким и захватывало частички угольного шлака. А когда прогорел весь уголь и переплавилась руда, получился пропитанный шлаком кусок железа размером с две человеческие головы. Сварог назвал этот кусок КРИЦЕЙ.

Взял крицу, вещий праславянин пошел в свою мастерскую. Мощно горели в ней два больших кузнечных горна, непрерывно раздуваемые большими мехами. В твердом утрамбованном полу стояли массивные каменные наковальни.

Подержал Сварог крицу в огне, раскалил добела и бронзовыми клешами выхватил из пламени, ловко уложив на одну из наковален. А затем начал равномерно и сильно бить по железу каменным молотом. Бесформенный кусок становился шире., тоньше, длиннее. Сварог придал ему форму серпа и снова сунул в огонь, подогрел и опустил в воду, охладил.

Так появилось первое железное орудие труда в праславянской земле.

Не лежала у Сварога душа до изготовки бронзового и медного оружия. Но тут пришлось ему призадуматься. Уже триста лет как налетают вражьи орды на родимый край, а дань берут красными девицами. Так и невесту Сварога увели в полон. Так решил род – и не ослушалась девушка. Навсегда покинула родные края. Сварог – в первом ряду пешей праславянской рати. Но как5 ни боролись защитники, побили их вражьи силы.

И вот сейчас, после создания первого железного серпа, Сварог решил ковать железное оружие. Первым железный мяч был неприглядный по форме, но по крепости превосходил бронзовый. А это было главным. Пришёл богатырь – кузнец к старейшинам и поведал им о своей работе. Сразу поняли и оценили мудрые старцы важность дела Сварога. Условились держать это в тайне. И уже через день прислали старцы помощников и учеников Сварога. И «поча люди оружие ковати» сказано в «Повести временных лет».

Сердцем чуял Сварог, что вершится неслыханное. Ведь бронза была у его рода привозная. Только вожди, да ближайшее окружение имели бронзовые мечи. Не хватало и медных. Большинство ратников были вооружены каменными топорами, кремнёвыми копьями, костяными стрелами, да деревянными булавами.

Скрытием железа каждый защитник мог получить новое оружие!

Так кузнец СВАРОГ совершил свой первый подвиг – научил единоплеменников железное оружие ковать. Дал им в руки силу, что помогла справиться с врагами.

И назвал благодарный народ СВАРОГА – ВОЛШЕБНЫМ КУЗНЕЦОМ.

До наших дней сохранились древние славянские предания, о том, как выковал Богатырь – Кузнец Сварог сорокапудовый плуг и запряг в него Черноморского Змея.

За этот подвиг стал Сварог после смерти языческим богом славян, покровителем кузнецов и всего ремесленного люда, первым помощником праславянских воинов.

НА ПУТИ К СОВРЕМЕННОЙ СВАРКЕ.

Появление электродуговой сварки.

В 18 веке возникло машинное производство. Резко возросла потребность в металлах, металлических сооружениях, средствах транспорта, механизмах, паровых машинах… . Понадобились и новые, более производительные, уникальные способы соединения и ремонта металлических изделий.

В конце 18 века итальянский физик А.Вольта создал длительно работающий источник электрической энергии - вольтов столб. Это послужило толчком к применению электричества в сварке.

В 1802 г. Русский учёный В.В.Петров открыл явление электрической дуги и доказал возможность использования её для расплавления металлов.

В 1841-1842 г.г. английский учёный Дж. Джоуль и русский учёный Э.Х. Ленц независимо друг от друга сделали открытие: определили количество тепла, выделяющего в проводнике при прохождении через него электрического тока.

Разработкой новых источников тепла успешно занимались и химики: русский учёный Н.Н.Бекетов, французские учёные Б.Бертло и Ле Шателье.

Во второй половине 19 века промышленность получила новые физико-химические средства воздействия на металл, которые начали оттеснять механические инструменты. Явление электрической дуги, открытое русским учёным В.В.Петровым, стало использоваться в прожекторах и специальных лампах для освещения, приборах для выпрямления тока и управления его силой, в металлургии для нагрева и плавления металлов.

Русский изобретатель Н.Н. Бенардос в 1882 г. Изобрёл способ дуговой сварки угольным электродом и назвал его в честь древнегреческого бога- кузнеца электрогефестом.

Чтобы сварить детали электрической дугой, не требовалось нагревать их целиком.

Металлические конструкции любых размеров и любой конфигурации стало возможным соединять прочными и плотными швами.

Так появилась электродуговая сварка - выдающееся изобретение 19 века.

Электродуговая сварка сразу же нашла применение в наиболее сложной в то время отрасли промышленности-паровозостроении.

Открытие Н .Н. Бенардоса усовершенствовал его современник Н.Г.Славянов, заменив угольный электрод металлическим плавящимся.

В конце 19 века был предложен способ сварки, основанный на применении ацетиленаа-кислородного пламени.

Мощность электрической дуги и газового пламени хватало для соединения стали, меди, латуни толщиной в несколько миллиметров. Для сварки стыков рельсовых путей и стальных труб применяли ТЕРМИТЫ

( зернистые смеси алюминия или магия с окислами железа). При их сгорании образуется металлическое железо и выделяется большое количество тепла.

Порцию термита сжигали в огнеупорном тигле и расплав выливали в зазор между стыками.

Таким образом, в последние два десятилетия 19 века было предложено превращать электрическую энергию и энергию химических реакций в тепло, необходимое для сваривания метала. Однако все эти способы сварки еще не вытеснили клепку, так как швы получались невысокого качества.

СВАРКА В ЭПОХУ НАУЧНО-ТЕХНИЧЕСКОЙ РЕВОЛЮЦИИ

Область применения сварки непрерывно расширяются. Сварка стала ведущим технологическим процессом при изготовлении и ремонте металлических конструкций и изделий в промышленности, строительстве, транспорте, в сельском хозяйстве и т.д.

Но не все способы сварки достаточно разработаны. Некоторые только осваиваются, возможности их ещё познаются, и основное применение их в перспективе. И вам, ребята, предоставляется широкое поле деятельности, где можно приложить свои способности, умения, знания.

И, если с дуговой и газовой сваркой мы все встречаемся очень часто и имеем представление о них, то о других видах современной сварки не все имеют представление.

В нашем журнале мы с вами попытаемся кратко рассказать о некоторых самых интересных, на наш взгляд, и перспективных видах сварки.

ТЯЖЁЛАЯ СВАРКА ЛЁГКОГО МЕТАЛЛА.

Алюминий широкого применяется во многих областях техники, кое-где даже вытеснить сталь, чугун, медь. Но получить качественное сварное соединение из алюминия очень сложно из-за особенностей его физических и химических свойств. Несмотря на сравнительно низкую температуру плавления алюминия (660 ), из- за высокой теплопроводности и тёплоёмкости и большой скрытой теплоты плавления для создания сварочной ванны требуется значительное количество тепла.

), из- за высокой теплопроводности и тёплоёмкости и большой скрытой теплоты плавления для создания сварочной ванны требуется значительное количество тепла.

На поверхности алюминия при контакте с воздухом или другой кислородосодержащей средой мгновенно образуется прочая окисная плёнка, которая хорошо защищает металл от коррозии. Чтобы расплавить эту плёнку, нужна очень высокая температура. Расплавить эту плёнку также трудно, как стальной чайник, в котором кипит вода.

В принципе для сварщиков не представляет особой трудности расплавить железо раньше, расправленном состоянии обладают высокой электропроводностью и шунтируют дугу. Ток от электрода идет в основном через окружающий жидкий флюс.

Как заставить ток идти через дугу, не изменяя состава флюса?

Учёные уменьшили высоту слоя флюса настолько, чтобы она стала меньше длины дугового промежутка, теперь часть дуги горела снаружи, и способ уже нельзя было назвать «сварка под флюсом».

Теперь этот способ назвали «сварка по флюсу». Он обладает многими положительными качествами и нашёл широкое применение в промышленности. Но имеет и недостатки: невозможность применения при сварке в различных пространственных положениях и снижение коррозионной стойкости металла шва из-за остатков флюса.

Исследование продолжались и были предложены способы сварки в инертных газах плавящимся и не плавящимся электродами. При этом изделие подключают под отрицательный потенциал источника питания или питают дугу переменным током. Окисная плёнка в зоне сварки подвергается катодному распылению. Такой метод называется «методом катодного распыления».

МЕТАЛЛ, ПОГЛОЩАЮЩИЙ ВОЗДУХ

Редко кто кроме, сварщиков имеет право называть так ТИТАН – серебристо-белый металл, обладающий, по крайней мере, двумя непревзойденными свойствами: высокой удельной прочностью даже при температуре 500 и отличной коррозионной стойкостью во многих агрессивных средах. «Вечный металл» стал уже незаменимым в химическом машиностроении, авиапромышленности, радиоэлектронике, судостроении, пищевой промышленности.

и отличной коррозионной стойкостью во многих агрессивных средах. «Вечный металл» стал уже незаменимым в химическом машиностроении, авиапромышленности, радиоэлектронике, судостроении, пищевой промышленности.

Сварить титан нелегко. Трудность вызван большой химической активностью при высоких температурах. Металл, нагретый чуть выше 400 ,

,

начинает очень активно поглощать кислород, азот, водород и портиться на глазах: изменяется цвет, снижается пластичность и вязкость, в сварных швах появляются холодные трещины. И что самое опасное – треснуть соединение может спустя несколько месяцев.Но сваривать титановые сплавы необходимо – без этого не обойтись. Его высокая прочность и низкая плотность – как будто специально созданы для различных космических конструкций. Кроме этого их титана можно делать огромные химические редакторы, заводские трубы, высотой в сотни метров. И учетные придумали способы сварки титана в обычных земных условиях. Для защиты участка, примыкающего к шву и нагреваемого выше 400 , разработаны специальные приспособления: удлиненные насадки и защитные козырьки, прикрепляемые к горелкам, через которые подают защитный газ-аргон.

, разработаны специальные приспособления: удлиненные насадки и защитные козырьки, прикрепляемые к горелкам, через которые подают защитный газ-аргон.

Дуговую сварку титана и его сплавов можно выполнять неплавящимся электродом в аргоне и плавящимся электродом в аргоне и под флюсом..

Но наиболее качественным металл шва получается при использовании специальных флюсов-паст. Этот способ совмещает в себе преимущества способа сварки титана под флюсом и сварки, а аргоне. Флюсы – пласты имеют одну особенность в их состав не должны входить вещества, содержащие кислород. Флюс наносят на поверхность металла как пласту и производят сварку, дуга горит под слоем флюса.

В ЛАБОРАТОРИЯХ СВАРЩИКОВ – НОВЫЕ МЕТАЛЛЫ

В настоящее время активно развиваются и образуются новые отрасли техники. Расширяется и применение металлов, обладающих различными, чаще всего, уникальными, свойствами. Однако особенности каждого металла вынуждают разрабатывать специальные приемы сварки.

Например:

НИКЕЛЬ – обладает очень высокой стойкостью коррозии, жаропрочностью, большим электрическим сопротивлением. При изготовлении аппаратов для химической промышленности, для электрохимии наиболее подходит аргонно-дуговая сварка вольфрамовым электродом. Никель очень чувствителен к образованию газовых пор. Поэтому в зоне сварки недопустимо присутствие азота и кислорода.

Наибольшую сложность для сварщиков представляют тугоплавкие металлы и их сплавы [цирконий, ниобий, вольфрам, ванадий, молибден и др]. Применяются эти металлы и сплавы в ответственных конструкциях (в том числе и в атомных реакторных, ракетно-космических системах), и требования к сварным соединениям предъявляются самые жесткие.

В комплексе с замечательными эксплуатационными свойствами этих металлов находятся и отрицательные: склонность к образованию трещин, высокая температура плавления, стремление вступить в реакцию с газами атмосферы при повышенной температуре, хрупкость при насыщении газами.

В решение проблем соединения таких металлов помогают способы сварки с высокой концентрации энергии. Сварщики изыскивают всевозможные приемы сжатия дугового разряда - самого распространенного и универсального источника тепла. Если бы дуга вела себя как обычный металлический проводник электроэнергии, то повысить плотность тока в столбе и активных пятнах можно было бы простым увеличением силы тока в сварочной цепи.

Но с увеличением силы тока, увеличивается и диаметр столба дуги, количество тепла возрастет, но концентрация тепла и температура почти не увеличивается.

Только благодаря сжатию дуги в специальных горелках-плазмотронах удаётся повысить концентрацию энергии и температуру, что даёт ощутимый технологический эффект.

Позже были созданы плазмотроны, в которых вместо аргона используется дешёвый углекислый газ. Появилась возможность сваривать обычные стали и увеличивать скорость сварки до нескольких сотен метров в час.

Конечно, сварщики не могли выпустить из поля зрения и лучевые источники тепла. Учёные – сварщики разных стран внимательно следили за успехами физиков в области оптики, лазерной техники. И не только следили, но и интенсивно проводили собственные исследования, необходимые для практического применения в сварке. Уже первые исследования показали – световой луч обладает некоторыми уникальными свойствами. Он не требует вакуума, так как может проходить через значительный слой воздуха, но ослабевая. Более того, тепло можно передать через стеклянную оболочку, прикрывающую изделие. Очень важных свойством следует считать то, что в зону нагрева лучи не вносят примесей других веществ.

Исследования не сомневаются в отдельных преимуществах фотонной сварки (от искусственного источника света) и гелиосварки (от Солнца). Не исключено, что вскоре очередные проблемы научно-технического развития будут решены с помощью новых способов сварки.

МЕДИЦИНА И СВАРКА

По заданию кардиологов в институте электросварки имени Е.О.Патона была разработана технология микроплазменной сварки сердечных клапанов.

В результате совместной работы ученых-сварщиков и врачей ультразвуковую сварку, резку и наплавку удалось применить для соединения и разъединения костных и мягких биологических тканей.

При сварке место перелома костей заполняется присадочным материалом циакрином, костной стружкой и другими компонентами и подвергается ультразвуковым колебаниям. Колебания, созданные сварочным генератором, резко ускоряют процессы полимеризации и диффузии присадки в костную ткань. Быстро образуется твердый сварной шов, который постепенно, в результате естественных процессов регенерации замещается новой тканью. Аналогичным способом производится наплавка костных тканей, когда необходимо, чтобы прочный конгломерат заместил костные ткани. Мягкие биологические ткани, такие, кровеносные сосуды, сваривают без присадочного материала, В месте контакта с ультразвуковым инструментом вода начинает ускоренно испаряться и за счет тепла колебательной энергии, и за счет выдавливания своим волноводом. Остается белковый коллаген, который быстро коагулируется, образуя сварное соединение. Сварка костей и тканей обладает серьезными преимуществами по сравнению с другими, обычными медицинскими приемами. В организм не нужно вводить инородные дела (потом извлекать их), как это делается при сшивании, скреплении стержнями или скобами. Обеспечивается герметичность, как и при любом сварном соединении. Упрощается работа хирургов, уменьшаются страдания пациентов. Ультразвуковой генератор, соединенный через волновод с хирургическим инструментом (пилкой, скальпелем, сверлом, долотом) сослужил большую службу человеку. Облегчил резку костей и тканей. Появилась возможность быстрее и менее болезненно выполнять сложные операции в нейрохирургии, удалять атеросклеротические отложения и т.д.

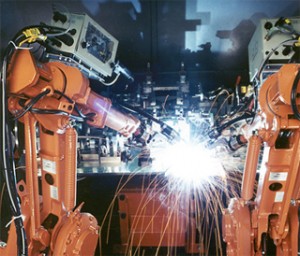

РОБОТ-СВАРЩИК В КОСМОСЕ И ПОД ВОДОЙ

Большая роль в освоение космоса и океанских глубин отводится полуавтоматическим устройствам, которые управляются человеком и автоматам, действующим автономно.

А как же быть со сваркой?

Кто или что будет выполнять сварку?

Сварщики создают специальные работы.

Общие их черты таковы:

Для ликвидации метеоритных повреждений нужны специальные ремонтные роботы. Им должна быть доступна любая точка на поверхности космической станции. Датчики – течеискатели обнаруживают повреждение, обследуют его и передают данные на бортовой компьютер, который рассчитывает и говорит программу работы. Робот, получив команду, направляется к месту повреждения и приступает к делу. Человек следит за работами на экране монитора.Роботы перемещаются по всей поверхности станции.

Но в космосе, в условиях невесомости, так просто робот двигаться не может.. Он может оторваться от поверхности станции. Поэтому нужна искусственна гравитация или специальные технологические выступы или рёбра. Такой робот – сварщик мощный источник питания, обладает развитой системой приёма внешней информации, позволяющей быстро отыскать объект сварки. Более 95 % мирового океана имеют глубины, недоступные водолазам. Даже такая, казалось бы, простейшая задача, как приварка к затонувшим судам проушин для крепления стропов, при глубинах более 100 метров, становится неразрешимой. При глубинах до 100 метров, движения сварщика – водолаза стеснены водолазным снаряжением. Неустойчивое положение и плохая видимость затрудняет работу, а на глубине человек вообще теряет работоспособность.

Поэтому сварщики работают над созданием таких роботов. Уже есть некоторые успехи.

ЗАКЛЮЧЕНИЕ

Задачей нашего журнала было кратко рассказать о сварочной науке и об успехах сварочной техники.

В рамках этого журнала нет возможности рассказать о людях, благодаря которым были достигнуты успехи в области сварки - об ученых и рабочих, инженерах, техниках и лаборантах. Их очень много, они все разные, но всех их объединяют и общие черты характера, позволившие им стать творцам нового в технике, разведчикам будущего в области человеческого знания.

Какими же качествами должен обладать новатор?

Трудолюбием,

Глубокими знаниями,

Широким кругозором,

Практическими умениями,

Смелостью дерзания.

Без этих качеств невозможно внести вклад в прикладную науку на современном уровне развития.

А главное – человек должен любить своё дело.

Любить свою профессию – это значит творчески относиться к своей работе.

Готовится к творческой работе, приобретать знания, вырабатывать в себе необходимые качества необходимо уже сейчас, полка учимся

Из стен нашего техникума (ранее училища) вышло много сварщиков, которыми гордятся и учителя и предприятия, на которых они работают:

Быков Андрей Андреевич

Землянухин Степан Николаевич

Лесников Константин Александрович

Литвиненко Андрей Сергеевич

Михалев Андрей Сергеевич

Нестеров Сергей Викторович

Пустовалов Денис Юрьевич

Таравитов Илья Сергеевич

Чемякин Сергей Александрович и многие другие

ИСТОРИЯ СВАРКИ

Сварка сегодня

СВАРКА ПОД ФЛЮСОМ

УЛЬТРАЗВУКОВАЯ СВАРКА

АРГОНОДУГОВАЯ СВАРКА

МИКРОПЛАЗМЕННАЯ СВАРКА

ГАЗОВАЯ СВАРКА

ТЕРМИТНАЯ СВАРКА

ЛАЗЕРНАЯ СВАРКА

СВАРКА НА ВЫСОТЕ

РОБОТ - СВАРЩИК

И ДРУГИЕ ВИДЫ СВАРКИ

СВАРОЧНОЕ ОБОРУДОВАНИЕ И СРЕДСТВА ЗАЩИТЫ

infourok.ru

Важность применения сварки в промышленности

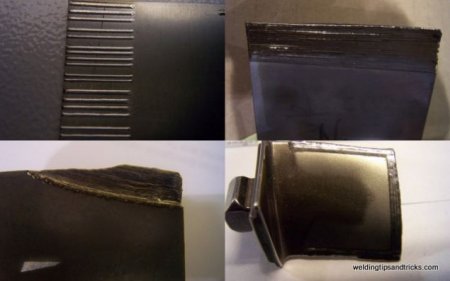

Сварка означает процесс соединения металлов, вызывая слипание из-за жара. Это происходит путем плавления заготовки со сварочной основы. Состав становится сильнее, когда остывает. Высокие температуры, при которых происходят работы, обеспечивают конструкции надежность и долговечность.

Во всех сферах технология сварка очень важна. Ранее она использовалась только в производстве стальных конструкций, но области применения распространились и на другие отрасли промышленности, такие как строительство, механика и производство автомобилей. Если мы оглянемся в прошлое, то увидим, что сварка была использована в течение многих сотен лет. Она прошла через эпоху бронзы и железный век, ее история имеет разветвления по всему миру.

Разновидности сварки

Есть три основных вида сварки:

Дуговая сварка производится с помощью расходуемого электрода, направленного к электрической дуге. Базовый и добавленный металл должны быть вместе, когда на них воздействует электрод.

Металл инертного газа или MIG является самым простым способом сварки. Это как проволока, состоящая из комбинированного электрода и присадочного материала. Процесс такой сварки может быть реализован очень легко. TIG сварка использует постоянный неплавящийся электрод из вольфрама. Этот вид сварочного процесса является очень гибким, поскольку металл добавляется отдельно.

Для каждого типа технологии требуется поставка энергии для поддержания электрической дуги между электродом и основным материалом и для плавления металлов в месте стыка. Для такого рода сварки может быть использован постоянный или переменный ток. В каждом виде задействуется немного полупрозрачный инертный газ, предотвращающий горение в сварочной области.

Сварщик должен быть хорошо обучен для сварочных работ (высококвалифицированных и подготовленных специалистов вы найдете тут). Часто проблемы возникают из-за отсутствия техники безопасности. Работа без защитного оснащения и вблизи горючих материалов может быть опасной.

Путем принятия превентивных мер можно уменьшить риск опасности смерти или угрозы здоровью. Например, при выполнении дуговой сварки работник должен носить шлем, перчатки на руки и другие защитные вещи, которые помогают сварщику работать в безопасности. И еще раз подчеркнем: что сварочный процесс является очень важным и используется в различных отраслях промышленности.

yablor.ru

Перспективы развития сварки и сварочных технологий – Осварке.Нет

Важной научно-технической проблемой есть создание экономичных, надежных и долговечных сварных конструкций, которые смогли бы работать на земле, под водой и в космосе, при большой разнице температур, в агрессивной среде и при интенсивном облучении. Больше половины валового национального продукта промышленно развитых стран создается при помощи сварки и родственных технологий. В сварочном производстве занято около 5 млн человек, большинство которых (70%-80%) выполняют электродуговые процессы.

Сварка плавлением является основой сварочного производства.

Техника и технология этого процесса постоянно совершенствуется. Аппаратура для дуговой сварки занимает первое место на рынке сварочного оборудования. Возрастает производство аппаратуры для сварки порошковой и сплошной проволокой при уменьшении доли оборудования для ручной дуговой сварки покрытыми электродами. В промышленно развитых странах доля металла, наплавленного ручной дуговой сваркой, сократилась почти в 3 раза и составляет 20-30%, в других странах такое понижение менее интенсивно.

Производство оборудование для контактной сварки занимает второе место. При этом доля оборудования для газовой сварки и резки уменьшается. В мировой практике в последнее время начали широко применять инверторные источники питания, которые имеют большие возможности для автоматического управления сварочными процессами.

Распространяются отрасли применения лазерных технологий, в частности мощных диодных сварочных лазеров с высоким КПД. Существует широкое применение электронно-лучевой сварки, с помощью которой за один проход можно сваривать металлы толщиной до 200-300 мм. Для развития тяжелого машиностроения большое значение имеет электрошлаковая сварка при изготовлении крупногабаритных толстостенных изделий. Успешно развивается контактная сварка (роликовая, точечная и рельефная).

Благодаря развитию электронной техники и приборостроения, образовалась ультразвуковая, диффузионная, прессовая и других виды сварки. Обеспечение соединений высокого качества в сложных условиях требует совершенствования техники и средств подготовки к ремонтной сварки.

Неотъемлемой частью сварочного производства есть наплавка, для которой используют 8-10% электродов и сплошной проволоки, а также 30% порошковой проволоки от общего объема сварочных материалов и практически все спеченные и порошковые ленты. Обновляются технологии нанесения специального и защитного покрытия методами плазмо-дугового, электронно-лучевого, газотермического и динамического напыления. Особое значение имеют технологии склеивания. Создано значительное количество клеевых композиций, которые дают возможность соединять одно- и разнородные материалы.

Актуальной остается проблема сварки новых материалов на основе железа, меди, никеля, алюминия, титана и др. Решение в улучшении свариваемости перспективных сплавов алюминия и титана нашли в Институте электросварки им. Е.О.Патона. Создано новые технологии, которые дают возможность получения сварных соединений толщиной 1,5-1000 мм. Чтобы получить неразъемные соединения из разнородных материалов (сталь — титан, медь — алюминий, сталь — алюминий и др.) преимущественными будут такие процессы: магнитно-импульсная сварка, сварка взрывом, диффузионная сварка, пайка, склеивание, механические соединения.

В производство внедрены новые технологии для сварки полимеров и композитов на их основе, сварка труб из термопластов, которые используются при сооружении газо- и водопроводов, а также других коммуникаций. Перспективными являются соединения этих материалов при помощи ультразвуковой сварки, сварки трением и токами высокой частотности.

В значительной степени увеличились возможности подводной сварки и резки, которые используются на глубинах нескольких десятков метров. В этом случае используют сварку плавкими и неплавкими электродами, лазерное излучение. Проводится разработка новых механизированных способов сварки и резки, а также оборудования, которые можно было бы использовать на километровой глубине для прокладывания газо- и нефтепроводов по дну океанов.

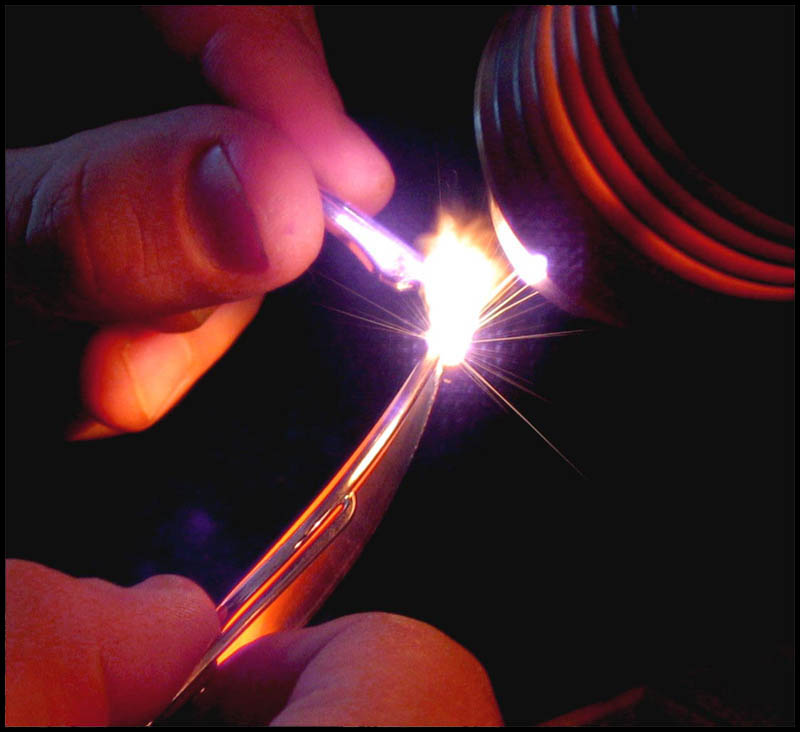

Наиболее выдающимся достижениями технологии сварки можно считать разработки в области соединения биологических тканей. Лазерная сварка биотканей относится к бесшовным способам соединения тканей без их прокола и применения шовного и скобочного материала.

Рис. 1. Сварка биологических тканей

Сварка и сродные технологии будут и дальше интенсивно развиваться, поскольку они есть ключевыми для лидирующих отраслей современной промышленности.

osvarke.net

История сварочного производства и современные технологии.

История сварочного производства и современные технологии.

Вафин Расиль – студент группы 11С

Специальность электрогазосварщик

ГАОУ СПО «ПК № 87 г. Мамадыш» РТ

Научный руководитель – А.А. Ежов,

Мастер производственного обучения

Сварочное производство заняло важное место в различных отраслях промышленности и строительстве, благодаря своим преимуществам перед другими стадиями производства изделия. Дальнейшая механизация и автоматизация сварочного производства, внедрение прогрессивных технологических процессов и оборудования способствует повышению производительности труда, улучшению качества сварных конструкций, уменьшению расходов электроэнергии и сварочных материалов, улучшений условий труда.

Впервые сварка возникла после того, как древние люди начали обрабатывать металл. Известны очень древние виды сварок, выполненные ещё в 9 тысячелетии до н э. Одним из источников металла были случайно найденные в земле самородки. Их ковали и превращали в наиболее крупные куски. Позже научились плавить металл, плавили его из руд. После того как освоили литьё металла, появилась так называемая литейная сварка. Место сварки металлов просто заливалось горячим сплавом. Опыт, интуиция и чутье позволили древним людям создавать сталь очень хорошего качества – булат. Появилась кузнечная сварка. Кузнечная сварка была одним из самых лучших видов сварки вплоть до начала ХХ века, когда начался новый этап в развитии сварки.

Появлялись новые виды железных руд, появились новые инструменты, с помощью которых плавить металл было гораздо проще. Большую роль в развитии сварки сыграли работа наших ученых и открытие электродугового разряда. Василий Петров в 1802 году заметил, что если пропускать ток через два стержня из металла и угля, то образуется ярко горящая дуга. Он многие годы изучал и исследовал это и стал основоположником электрической дуговой сварки. 1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов. 1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины. 1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла. 1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов. 1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена дуговая сварка под водой.. 1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост. В годы войны в короткий срок под руководством Патона Евгения Оскаровича, были разработаны технология и автоматические стенды для сварки под слоем флюса башен и корпусов танков, самоходных орудий, авиабомб. Применение в настоящее время передовых методов сварки получила в нашей стране благодаря трудам многих советских ученых, инженеров и рабочих-новаторов сварочного производства. Ими создано большое количество типов сварочного оборудования, марок электродов, разработаны новые прогрессивные сварочные процессы, в том числе высокомеханизированные и автоматизированные, освоена техника сварки многих металлов и сплавов, глубоко и всесторонне разработана теория сварочных процессов. В наше время сварку классифицируют по категориям: термическая (сварочная дуга, электродуговая, газопламенная, электрошлаковая, плазменная, электронно-лучевая, лазерная), термомеханическая (точечная, стыковая, рельефная, диффузионная, кузнечная, сварка высокочастотными токами, трением) и механическая (сварка взрывом и ультразвуком).

Современные технологии его сварки базируются на применении специальной тонкой проволоки марки ПАHЧ-11 из сплава на никелевой основе, главным достижением которых является низкое тепловыделение. Прорывом в этой области стала разработка метода магнитоуправляемой электрошлаковой сварки (МЭС), позволяющего соединять крупногабаритные детали при изготовлении центропланов самолетов, кареток крыла, траверс шасси, шпангоутов и силовых переборок морских судов.

Большое будущее инженеры сулят программированию сварки и, прежде всего, тепловложению. Этот метод базируется на электроннолучевом принципе, успешно применяется для соединения высокопрочных алюминиевых сплавов, что позволяет контролировать и управлять проплавление, форму, исключить образование трещин и пор в металле шва. Преимуществом является гарантированный шов при соединении алюминиевых сплавов в ответственных высоконагруженных машинах и узлах, что особенно важно в самолётостроении. К новым технологиям относится инновационный метод орбитальной аргонодуговой сварки вольфрамовым электродом (ОАСВЭ) сложных деталей, например, неповоротных стыков труб диаметром от 20 до 1440 мм. Активирующий флюс наносится 1 г/м шва, что способствует решению ряда важных технологических задач: во-первых, сварка ведётся пониженным током, позволяющим уменьшить объем и вес сварочной ванны; во-вторых, качественный шов в любом пространственном положении обеспечивается регулированием давления дуги на жидкий металл; в-третьих, сварка может быть автоматизирована без разделки кромки. Этот метод (ОАСВЭ) эффективен для стыков труб с толщиной до 6мм, свыше – его использует в комбинации с другими методами и только для формирования корневого шва.

nsportal.ru

Серебренников Виктор Владимирович | Актуальность сварочных работ в современном строительстве.

Конфуций

В современном мире и в эпоху информационных технологий есть уникальная, оперативная и многофункциональная возможность — общение в виртуальной реальности. Рад воспользоваться этой возможностью для педагогической работы и самообразования. Когда общаешься с профессионалами или с увлеченными людьми, сам начинаешь стремиться к большему, ставить себе новые цели, достигать их. Для обмена возможной информацией, использования дистанционного обучения, для того, чтобы быть «в теме», «в тонусе», если хотите, и нужны сайты.

О себе

Родился в г.Тюмени. В 1991 году окончил Талиннское высшее военно-политическое строительное училище. Окончил курсы повышения квалификации по специальности "Электросварщик ручной сварки". В настоящее время работаю мастером производственного обучения в СПб ПОУ "Обуховское училище № 4".

Книги, которые сформировали мой внутренний мир

Л.Н.Толстой "Война и мир". Б.Полевой "Повесть о настоящем человеке".М.Горький "Мать".

Моё портфолио

Портфолио преподавателя — это способ накопления материалов, демонстрирующий уровень профессионализма учителя, умение решать задачи в своей профессиональной деятельности. Портфолио показывает уровень подготовленности педагога и уровень его педагогической активности.

Портфолио позволяет проследить карьерный, профессиональный и личностный рост, это способ фиксирования, накопления материалов, демонстрирующих уровень профессионализма учителя. Достижению успехов способствуют курсы повышения квалификации.

Портфолио преподавателя — это не воплощение успеха, а материал, отражающий все стороны его работы. И пусть работа, даже не совсем удачная, может свидетельствовать об исследовательской натуре педагога, его стремлении к пуску и совершенствованию. Буду рад, если мои публикации помогут коллегам.

Мои публикации:

Добавить грамоту в портфолиоnsportal.ru