Большая Энциклопедия Нефти и Газа. Аустенитные стали

Аустенитно-ферритные стали

Темы: Сварка стали.

Аустенитно-ферритные стали - высоколегированные стали, основу структуры которыx составляют двe фазы: аустенит и феррит. Количествo каждой из них обычнo от 40 до 60 %. В cвязи с этим признаком зa рубежом такие стали назвали дуплексными. Аустенитно-ферритные стали разработаны в качестве заменителей хромоникелевых сталей аустенитного класса. Их коррозионная стойкость вo многих агрессивных средах обеспечивается за счет высокого содержания хрома: как правило, >20%.

Дуплексные стали находят зa рубежом широкое применение в качествe конструкционного материала для теплообменногo оборудования. Для этих конструкций хромоникелевые аустенитные стали малопригoдны вследствиe склонности к хлоридному коррозионнoму растрескиванию. Дуплексные стали обладают такжe преимушествами перeд сплавами на основе меди, которыe склонны к щелевой коррозии и к образованию питтингов.

Другие страницы по теме

Аустенитно-ферритные стали

(дуплексные стали):

Формирование дуплексной структуpы способствуeт значительнoму повышению прочности пo сравнению сo сталями с простой аустенитной структурой, обеспечивaя при этом такиe важные свойства, кaк стойкость против питтингообразования и щелевой коррозии, коррозионного растрескивания.

Среди легирующих элементов, определяющиx стойкость сталей к питтингообразовaнию и щелевой коррозии, вaжнeйшими являютcя хром, молибден, вольфрам, азот. Выбор марки стали зaвисит oт условий среды (температура, содержание кислорода и хлора, рН, скорость потока). Для oценки потенциальной стойкости стали прoтив локальных видов коррозии используют так называумый эквивалент питтингообразования:

PRE = 1•% Сг+ 3,3•% (Мо + 0,5 W) + l6•% N.

Известные марки аустенитно-ферритных сталей и их составы приведены в табл. 10.51. Стойкость к питтингообразованию проверяется различными методами, моделирующими окислительный характер хлорсодержащих рабочих сред и охлаждающей воды. Наиболее часто применяется метод ASTM G 48, соответствующий испытаниям по ГОСТ 9.912-89, в 6%-ном растворе хлорного железа. При испытаниях определяется температура, при которой образуются питтинги с потерей массы образца, равной 1,0 г/м2/24 ч. В табл. 1 приведены сведения о коррозионной стойкости дуплексных сталей.

Благодаря мелкозернистой структуре, представляю щей собой смесь феррита и аустенита, по прочности дуплексные стали значительно превосходят широко применяемые в настоящее время хромоникелевые аустенитные стали при удовлетворительной пластичности и ударной вязкости (табл. 2).

Свойства сварных соединений зависят от химического состава сталей и технологии сварки (табл. 4), главным образом от погонной энергии при сварке. Для сварки рекомендуются сварочные материалы, обеспечивающие получение ферритно-аустенитной или аустенитной структуры металла шва.

Таблица 1. Химический состав аустенитно-ферритных сталей.

| Марка стали | С | Si | Mn | Cr | Ni | Mo | Ti | S | P | прочих элементов |

| 03Х23Н6 | ≤0,030 | ≤0,04 | 1,0...2,0 | 22,0...24,0 | 5,3 ...6,3 | - | - | ≤0,035 | Не регла-менти-руется | |

| 03Х22Н6М2 | ≤0,08 | ≤0,8 | 21,0...23,0 | 5,5...6,5 | 1,8...2,5 | |||||

| 08Х22Н6Т (ЭП 53) | ≤0,08 | 5,3...6,3 | - | 5,6...0,65 | ≤0,025 | |||||

| 12Х21Н5Т (ЭИ811) | 0,09...0,14 | 20,0...22,0 | 4,8...5,8 | 0,28...0,50 | ||||||

| 08Х21Н6М2Т (ЭП 54) | ≤0,08 | 5,5...6,5 | 1,8...2,5 | 0,20. .0,40 | ||||||

| 08Х18Г8Н2Т (КО-3) | 7,0...9,0 | 17,0... 19,0 | 1,8...2,8 | - | 0,20. .0,50 | |||||

| 03Х24Н6АМ3 (ЗИ 130) | ≤0,030 | ≤0,4 | ≤2,0 | 23,5 ..25,0 | 5,8 ..6,8 | 2,5 ..3,5 | не регламертируется | ≤0,020 | 0,05 ..0,15N | |

| DMV 18.5 (UNS S31500) | 1,4...2,0 | 1,2...2,0 | 18,0 .. 19,0 | 4,25 ..5,25 | 2,5 ..3,0 | ≤0,030 | ≤0,030 | 0,05 ..0,10N | ||

| DMV 22.5 (UNS S31803) | ≤1,0 | ≤2,0 | 21,0 ..23,0 | 4,50 ..6,50 | 2,5...3,5 | ≤0,020 | 0,06 ..0,20 N | |||

| SAF 2304 (UNS S32304) | ≤2,5 | 21,5...24,5 | 3,0 ..5,5 | - | ≤0,040 | ≤0,040 | 0,05 ..0,20N | |||

| SAF 2205 (UNS S31803) | ≤2,0 | 4,5 ..6,5 | 3,0. .3,5 | ≤0,015 | ≤0,035 | 0,14 ..0,20N | ||||

| SAF 2507 (UNS S32750) | ≤0,5 | ≤1,2 | 24,0...26,0 | 6,0...8,0 | 3,0. .5,0 | ≤0,030 | 0,24 ..0,32N | |||

| DMV 25.7N (UNS S32760) | ≤1,0 | 3,0...4,0 | ≤0,010 | 0,20...0,30 N, 0,50...1,0W | ||||||

| SAF 2906 (UNS S32906) | 28...30 | 5...7 | 1,8...2,5 | 0,40N |

Таблица 2. Сведения о коррозионной стойкости аустенитно-ферритных сталей.

| Марка стали | PRE (минимальный) | Минимальная температура склонности к локальной коррозии, оС | Область применения | |

| питтингообразование | щелевая коррозия | |||

| 03Х23Н6 | 22 | <10 | Химическая аппаратура. Заменительстали 08Х18Н10Т | |

| 03Х22Н6М2 | 27 | Заменитель сталей 10Х17Н13М2Т и10Х17Н13М3Т | ||

| 08Х22Н6Т | 21 | Заменитель стали 08Х18Н10Т | ||

| 12Х21Н5Т | 20 | |||

| 08Х21Н6М2Т | 26 | Заменитель сталей 10Х17Н13М2Т и10Х17Н13М3Т | ||

| 08Х18Г8Н2Т | 17 | Заменитель стали 08Х18Н10Т | ||

| 03Х24Н6АМ3 | 2,5 | 30 | 20 | Теплообменники с морской водой |

| DMV 18.5 | 28 | <10 | Заменитель хромоникелевых аустенитных сталей | |

| DMV 22.5 | 30 | 20 | 10 | Теплообменники с технической пресной водой |

| SAF 2304 | 23 | <10 | Заменитель хромоникелевых аустенитных сталей | |

| SAF 2205 | 34 | 30 | 20 | Теплообменники с технической пресной водой |

| SAF 2507 | 38 | 80 | 50 | Теплообменники с морской водой |

| DMV 25.7N | ||||

| SAF 2906 | 40 | 40 | ||

Примечание к таблице 2: Все стали не склонны к межкристаллитной коррозии.

Таблица 3. Аустенитно-ферритные стали : механические свойства , не менее.

| Марка стали | σ0,2,МПа | σв, МПа | δ, % | Ударная вязкость, Дж/см2 |

| 03Х23Н6 | 350 | 580 | 20 | 60 |

| 03Х22Н6М2 | ||||

| 08Х22Н6Т | 550 | 18 | ||

| 12Х21Н5Т | 380 | 600 | 50 | |

| 08Х21Н6М2Т | 350 | 20 | 60 | |

| 08Х18Г8Н2Т | 660 | |||

| 03Х24Н6АМ3 | 390 | 690 | 25 | |

| DMV 18.5 | 350 | 600 | ||

| DMV 22.5 | 450 | 700 | 100 | |

| SAF 2304 | 400 | 600 | 120 | |

| SAF 2205 | 450 | 680 | ||

| SAF 2507 | 550 | 800 | 100 | |

| DMV 25.7N | 530 | 730 | ||

| SAF 2906 | 650 | 800 |

В Росcии аустенитно-ферритные стали применяются в основном в качествe заменителeй хромоникелевых аустенитных сталей. В cвязи с этим для сварки сталей-заменителeй используют аустенитные присадочные материалы. Зaрубежные маpки дуплексных сталей сваривают, кaк правило, c применением сварочных материалов c химическим составом, близким к основнoму металлу.

Во избежание необходимости послесварочной термической обработки для сварки дуплексных сталей рекомендуются низкоэнергетические источники. Тепловложения при сварке не должны превышать 2,5 кДж/мм. При этом температура изделия в процессе сварки не должна быть >150...250оС.

При высоких температурах структура основного и сварочного металла состоит на 100 % из феррита. В процессе охлаждения от высоких температур часть феррита трансформируется в аустенит. Для формирования оптимальных механических свойств необходимо избегать резкого охлаждения сварных соединений.

Оптимальный режим сварки можно рассчитать, используя зависимость тепловложения от сварочных параметров:

| Q= | 60UIсв | |

| 1000vсв |

где U - напряжение дуги, В; Iсв - сварочный ток, А; vсв - скорость сварки, мм/мин.

При ограничении значения Q до 2,5 кДж/мм, напряжения дуги 15В и скорости сварки 60 мм/мин величина сварочного тока в процессе АрДС не должна превышать 160А. При сварке весьма тонкого металла, например при производстве тонкостенных сварных труб из дуплексных сталей, невозможно избежать 100%-ной ферритной структуры в металле шва и в ЗТВ. Поэтому после сварки сварные трубы подвергают термической обработке путем нагрева до 1050... 1100оC с последующим быстрым охлаждением. В указанном интервале температур ~50 % феррита превращается в аустенит, что обеспечивает высокую пластичность сварным соединениям.

Таблица 4. Способы сварки, сварочные материалы и механическне свойства сварных соединений аустенитно-ферритных сталей.

| Марка стали | Способ сварки, сварочные материалы | Механические свойства сварных соединений | |

| σв, МПа | KCU, Дж/см2 | ||

| 03Х23Н6 | РДС:электроды ЦЛ-11 , ЦТ-15-1, ОЗЛ-7, АНВ-23.АДС:проволока Св-06Х21 Н7БТ, Св-08Х21 Н 1ОАГ5,флюсы АН-26, АНК-45МУ | 580 | 60 |

| 03Х22Н6М2 | РДС:электроды НЖ-13, АНВ-36, ЭА-902/14, ЭА-400/10.АДС:проволока Св-06Х20Н11М3ТБ, Св-08Х19Н10М3Т,флюсы АН-26, АНК-45МУ | ||

| 08Х22Н6Т, 12Х21Н5Т | РДС:электроды Э-04Х20Н9Г2Б, Э-08Х 19Н10Г2Б, 08Х22ЮГ2Б.АДС:проволока Св-06Х21 Н7БТ, Св-07Х18Н9ТЮ, Св-05Х20Н9ФБС,флюсы АН-26с, 48-0Ф-6 | 600 | |

| 08Х21Н6М2Т | РДС:электроды Э-09Х19Н10Г2М2Б, Э-07Х19Н11М3Г2Ф, 08Х20ЮГ2М2Б.АДС: проволока Св-08Х19Н10М3Б, Св-06Х20Н11 М3ТБ, Св-03Х24Н6АМ3,флюсы АН-26с, 48-0Ф-6 | ||

| 08Х18Г8Н2Т | РДС:электроды Э-08Х20Н9Г2Б, Э-08Х19Н10Г2Б, 08Х22ЮГ2Б.АДС:проволока Св-06Х21Н7БТ, Св-05Х20Н9ФБС, Св-08Х20Н9С2БТЮ, флюсы АН-26с, 48-0Ф-6 | ||

| 03Х24Н6АМ3 | РДС:электроды ОЗЛ-37, ОЗЛ-4 | 65 | 100 |

| SAF 2304,DMV 22.5SAF 2205 | РДС:электроды Sandvik 22.9.3LR | 700 | 60 |

| АрДС:проволока Sandvik 22.9.3L, аргон, аргон + 2 % N | 100 | ||

| SAF 2507,DMV 25.7N | РДС:электроды Sandvik 25.1 O.4LR | 800 | 50 |

| АрДС:проволока Sandvik 25.1 O.4L, аргон, аргон + 2 % N | 100 | ||

- < Сварка аустенитных сталей

- Мартенситно-ферритные стали >

weldzone.info

Нестабильные аустенитные стали

В области умеренных температур целесообразным оказывается применение аустенитных сталей на основе нестабильной γ-фазы, которая в процессе холодной пластической деформации испытывает фазовые превращения типа γ→α или γ→ε. В таких сталях (склонных к образованию мартенсита деформации) в результате термомеханической обработки достигается высокопрочное состояние. В результате усиливается релаксационная стойкость вследствие повышения сопротивления сдвиговому механизму.

Из числа нестабильных аустенитных сталей наиболее широкое распространение в качестве коррозионностойких материалов получили хромоникелевые стали типа 18-8. Типичными представителями этой группы являются стали 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т и др. [26]. К основным достоинствам указанных сталей следует отнести коррозионную стойкость, повышенную пластичность в закаленном состоянии и склонность к заметному упрочнению в процессе пластической деформации. Они отличаются также хорошей релаксационной стойкостью при температурах до 250..300 ºС [34].

Важной особенностью изменения структурного состояния в процессе деформации сталей с нестабильным аустенитом является образование мартенсита. В сталях типа 18-8 мартенситное превращение при деформации протекает путем возникновения ферритной α-фазы. Появление ε-мартенсита возможно лишь при малых степенях обжатия, а также при относительно низких температурах. Объемная доля его очень невелика, а при дальнейшем деформировании он превращается в α-мартенсит. При больших обжатиях образование α-мартенсита происходит непосредственно из аустенита, минуя промежуточную стадию формирования ε-фазы. Таким образом, в сильнодеформированных аустенитных сталях типа 18-8 ε-мартенсит фактически не наблюдается.

Повышение степени обжатия и снижение температуры деформации увеличивают полноту мартенситного превращения. Однако даже после очень сильного обжатия часть аустенита остается непревращённой. Объёмная доля мартенсита может быть получена путем уменьшения скорости волочения и снижения величины единичного обжатия. В этом случае наблюдается меньший разогрев проволоки в процессе волочения, и, следовательно, достигается усиление полноты γ→α-превращения.

При изготовлении высокопрочной проволоки из сталей 12Х18Н9Т, 12Х18Н10Т оптимальной считается деформация 90-92 % [27], поскольку при этом обеспечивается наилучшее сочетание прочностных и пластических свойств. Так, проволока диаметром 1,0 мм после такого обжатия имеет sв = 1850..2050 МПа и число гибов не менее 5.

Прочностные свойства сталей типа 18-8 дополнительно можно повысить в результате последеформационного отпуска. Обычно такую обработку деформированных сталей выполняют при 420..450º С, длительность изотермической выдержки, как правило, ограничивают 0,5..1,0 ч. Старение приводит к относительно умеренному возрастанию sв (15..20 %), но к более сильному повышению предела упругости (до 40..50 %). При этом наблюдается снижение пластических свойств.

Стали типа 18-8 имеют ряд недостатков. В частности, их отличает пониженное сопротивление релаксации напряжений при температурах выше 300 ºС. В некоторых особо жестких условиях нагружения недостаточными оказываются показатели прочностных свойств. В ряде случаев возникает необходимость в усилении их коррозионной стойкости. Поэтому существует потребность в разработке новых сталей того же структурного класса, выгодно отличающихся большей прочностью, лучшей теплостойкостью и сопротивлением коррозии.

В решении этой проблемы связаны исследования, выполненные В.Р. Баразом, А.Н. Богомоловым, С.В. Грачевым и др. [32, 34-38] и направленные на изыскание составов нестабильных аустенитных сталей путем добавочного легирования хромоникелевой композиции 18-8 такими элементами, как марганец, кремний, молибден, ванадий, медь (12Х17Н8Г2С2, 12Х17Н8Г2С2МФ). Подобное легирование позволило обеспечить существенное повышение физико-механических свойств (прочностных характеристик и сопротивления релаксации напряжений), а также избежать заметного удорожания по сравнению с существующими сталями данного типа. Разработанные стали предназначены для изготовления тяжелонагруженных и теплостойких пружин и других упругих элементов. Для данных сталей приемлемой является температура нагрева под закалку – 1080..1100º С. При этом нагреве значительная часть углерода и карбидообразующих элементов (хрома, молибдена и ванадия) переходит в γ-фазу, что при последующем ускоренном охлаждении приводит к получению пересыщенного твердого раствора. Механические свойства сталей имели близкие показатели: σв = 790 МПа; δ = 65 %; ψ = 40 %. После деформации происходит интенсивное упрочнение. При максимальном обжатии (85 %) σв в сталях 12Х17Н8Г2С2 и 12Х17Н8Г2С2МФ возрастает почти в три раза и составляет 2250-2300 МПа. Кроме того, указанные стали по уровню прочности существенно превосходят известные стали 12Х18Н10Т и 17Х18Н9 и сохраняют достаточно хорошую пластичность. Все стали в закаленном состоянии имели аустенитную структуру. В процессе последующей деформации в них развивалось фазовое γ→α превращение. Интенсивность образования мартенсита определяется степенью легированности γ-твердого раствора. Усложнение химического состава приводит к закономерному уменьшению в структуре объемной доли мартенсита. Последеформационный нагрев сталей 12Х17Н8Г2С2 и 12Х17Н8Г2С2МФ до 450..500º С вызывает заметное повышение величины σв, в результате выделения карбидов Me23C6 и VC: σв = 2600 МПа.

В работе [39] выполнены исследования по изысканию составов высокопрочных и коррозионностойких сталей, которые могли быть эффективной заменой высококобальтовых сплавов типа 40КХНМ. Исследования проводили на сталях 12Х14Н6Г4 и 12Х14Н6Г4ДМТ. Структура сталей почти полностью состояла из аустенита (мартенсита охлаждения не более 3..5 %). В закаленном состоянии стали имели свойства, типичные для аустенитных сплавов: σв = 700..800 МПа и δ = 40..50 %. Проведение пластической деформации приводит к образованию мартенсита: в стали 12Х14Н6Г4 после обжатия на 80 % объемная доля мартенсита деформации составляла около 80 %, а в стали 12Х14Н6Г4ДМТ – 30 %. При этом обе стали после максимального обжатия имели относительно близкие показатели прочности. Авторы работы [39] считают, что дополнительное повышение прочностных свойств достигается в процессе последеформационного нагрева и связано с образованием частиц гексагональной карбидной фазы типа (Fe, Cr)7C3. Однако в данных сталях после высокотемпературного старения (при 600º С) наблюдается склонность к коррозионному разрушению, когда происходит активный распад матричных твёрдых растворов и выделение карбидной фазы, богатой хромом.

infopedia.su

5.7 Жаропрочные стали и сплавы

Жаропрочностью называется способность сталей и сплавов сопротивляться деформированию и разрушению при повышенных температурах в течении определенного времени . При температуре до 600С обычно применяют термин теплоустойчивость. Стали и сплавы, предназначены для работы при повышенных и высоких температурах должны обладать не только жаропрочностью, но и жаростойкостью.

Стали и сплавы, предназначены для работы при повышенных и высоких температурах, подразделяют на группы:

1) теплоустойчивые стали , работающие в нагруженном состоянии при температурах до 600С в течении длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при этом достаточной жаростойкостью.

В группу теплоустойчивых сталей входят углеродистые, низко- легированные и хромистые стали. Структура их зависит от степени легирования и режима термической обработки стали. После нормализации в структуре стали образуется феррит или ферритокарбидная смесь разной дисперсности( перлит, трости, бейнит).

К жаропрочным относятся стали аустенитного класса на хромо-никелевой и хромоникельмарганцевой основах с различным дополнительным легированием. Условно эти стали подразделяют на три подгруппы :

- гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью твердого раствора;

- стали с карбидным упрочнением;

- стали с интерметаллидным упрочнением. Такое разделение сделано по преимущественному типу упрочнения.

Жаропрочные сплавы разделены по металлу основы: сплавы на основе никеля и кобальта. Эти сплавы чаще всего подразделяют и по способу производства: на деформируемые и литые.

Основные характеристики, определяющие служебные свойства теплоустойчивых и жаропрочных материалов: предел ползучести и предел длитель ной прочности.

Ползучесть– непрерывная деформация металлов под действием постоянно приложенных напряжений.

Сопротивление ползучести характеризуется пределом ползучести - напряжением, которое вызывает данную скорость ползучести или заданную суммарную деформацию ползучести за определённое время при заданной температуре. Например, = 150 МПа – означает напряжение, вызывающее в металле скорость ползучести 1× 10-3%/ч при 700С;= 150 МПа - означает суммарную деформацию ползучести 1 % за 1000 часов при 700С.

Пределом длительной прочностиназывают напряжение, которое приводит к разрушению образца при заданной температуре за определённое время, соответствующее условиям эксплуатации изделия.Предел длительной прочностиобозначается как напряжение, где индексы t и τ обозначают температуру в градусах Цельсия (С) и время испытания в часах до разрушения. Например,= 250С.

Легирование жаропрочных сталей и сплавов

Состав жаропрочных сталей и сплавов должен обеспечить высокое сопротивление ползучести и газовой коррозии в течение заданного срока службы. При выборе основы для создания жаропрочных сплавов в первую очередь учитывают величину сил межатомной связи. Чем больше силы межатомной связи у металла, тем большей жаропрочностью должны обладать сплавы на его основе. В качестве основы служат Fe, Ni, Co, имеющие высокие температуры плавления и другие характеристики сил межатомной связи.

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твёрдые растворы на основе Fe, Ni, или Co, которые упрочняются дисперсными выделениями избыточных фаз – карбидов, карбонитридов, боридов, интерметаллидов.

Рассмотрим принципы легирования жаропрочных сталей и сплавов. При ползучести деформация осуществляется как сдвиговым путём, т. е. перемещением дислокаций, так и диффузионным путём в основном, перемещением вакансий. Чем выше рабочая температура. тем сильнее проявляется второй механизм, контролируемый диффузией вакансий к границам зёрен и образованием и ростом пор на границах. При рабочей температуре выше 600 С этот механизм играет основную роль. Поэтому, чтобы повысить характеристики жаропрочности, нужно уменьшить концентрацию и подвижность вакансий. Диффузионная подвижность вакансий определяется энергией межатомного взаимодействия: чем она выше, тем в меньшей степени идут диффузионные процессы. Легирующие элементы, упрочняющие твёрдый раствор, повышающие силы связи в решётке, затрудняют диффузионные перемещения, уменьшают концентрацию и подвижность вакансий и тем самым повышают жаропрочность. Таким образом, надо ориентироваться на металлы и твёрдые растворы этих металлов, обладающих высокой энергией межатомного взаимодействия. Такие металлы, какCr,Mo,W,Nb,Taнаиболее сильно упрочняют твёрдый раствор, поэтому жаропрочные материалы легируют этими элементами.

Аустенитные стали с ГЦК решёткой имеют значительно большую жаропрочность, чем стали с ОЦК решёткой. Это связано с тем, что ГЦК решётка более плотно упакована, поэтому коэффициент самодиффузии в γ-Fe на два порядка меньше, чем в α-Fe.

Проведенные испытания показали, что сопротивление ползучести при 850 С аустенитных сплавов значительно выше, чем ферритных, причём аустенитные сплавы даже при 850С более жаропрочны, чем ферритные при 650С. Максимальной жаропрочностью должны обладать γ – твёрдые растворы, имеющие предельную легированность. Переход к двухфазным α + γ – структурам приводи к резкому снижению жаропрочности.

Чем выше температура рекристаллизации, тем выше жаропрочность, а температура рекристаллизации зависит от температуры плавления, поэтому нужно легировать элементами с высокой температурой плавления (Mo,W,Nb,Ta).

Одним из главнейших факторов жаропрочности сталей и сплавов является образование упрочняющих фаз. Для повышения жаропрочности нужно легировать элементами, которые создают очень устойчивые к коагуляции и растворению упрочняющие фазы. Чем выше устойчивость этих фаз, тем до более высокой температуры сохраняется их упрочняющее действие. При температуре 600-700 С такими фазами являются карбиды сильных карбидообразующих элементов (V,Nb,Ti). При более высоких рабочих температурах это интерметаллиды и прежде всего геометрически плотноупакованные γ'– фазы типа Ni3Al,Ni3(Al,Ti,Nb), а также фазы ЛавесаFe2Mo,Fe2W,Co2Ti,;- фазы типаNi3Al,- фазы типаFe7(Mo,W)6. Введение в сталь сильных карбидообразующих элементов (V,Nb,Ti) связывает практически весь углерод и азот в дисперсные, устойчивые к коагуляции карбиды, которые упрочняют твёрдый раствор, и вместе с тем это позволяет молибдену и вольфраму оставаться в твёрдом растворе, значительно упрочняя его и повышая температуру рекристаллизации.

При температуре более 600 С деформация при ползучести происходит путём межзёренного скольжения, при этом зерна перемещаются друг относительно друга вдоль общих границ в узкой приграничной области. Для повышения жаропрочности требуется упрочнение границ.

Легкоплавкие примеси (Pb,Cd,Bi,Siи др.), обладающие очень малой растворимостью в жаропрочных сплавах, оказывают резко отрицательное влияние на их жаропрочность, даже при небольшом содержании этих элементов. Эти примеси концентрируются по границам зерен, образуют легкоплавкие соединения или эвтектики и способствуют межзёренному разрушению при ползучести. Введение в сплавы малых количеств щелочноземельных (Mg,Ca,Ba) и редкоземельных элементов (La,Ce), а также циркония и бора оказывает положительное влияние на их жаропрочность по следующим основным причинам: эти элементы очень незначительно растворяются в сплавах (поэтому их вводят в очень малых количествах - тысячные и сотые доли атомных процентов) и концентрируются в приграничных объёмах, замедляя приграничную диффузию; они имеют большое химическое сродство к кислороду, сере, азоту, водороду и образуют тугоплавкие оксиды и сульфиды. Эти элементы способны образовывать тугоплавкие химические соединения с примесями легкоплавких цветных металлов и частично нейтрализовать их отрицательное влияние.

В порядке уменьшения эффективности влияния на жаропрочность никелевых сплавов эти добавки можно расположить следующим образом: D,La,Ce,Ba. Содержание добавки свыше оптимального уменьшает не только жаропрочность, но и технологическую пластичность сплавов.

Чем крупнее зерна, тем меньше протяженность межзёренных границ и слабее межзеренное скольжение и диффузионный перенос вакансий вдоль границ. Поэтому при рабочих температурах выше 600 С требуется создание в материалах крупнозернистой структуры.

Таким образом, состав и обработка жаропрочных сплавов должны обеспечить высокий уровень сил межатомной связи; тонкую субмикроскопическую неоднородность строения сплавов; условия для выделения оптимального количества упрочняющих фаз в наиболее эффективных для упрочнения форме и состоянии; препятствия для развития межзеренной деформации и диффузии, особенно при высокотемпературной ползучести; стабильность структуры сплавов в течение заданного срока эксплуатации; нейтрализацию вредных примесей и посредством создания тугоплавких соединений и рафинирования сплавов.

Теплостойкие стали

К теплостойким (теплоустойчивым) сталям относятся стали. используемые в энергетическом машиностроении для изготовления котлов, паронагревателей, паропроводов, лопаток турбин, роторов, дисков, крепёжных деталей и др. Эти же стали применяют в химическом и нефтяном машиностроении для работы при повышенных температурах. Рабочие температуры теплостойких сталей достигают 600-650 С, а давление газовых или жидких сред 2030 Мпа. Так, рабочие температуры в паросиловых установках составляют 585С при давлении 25,5 Мпа, а в наиболее мощных установках достигают 650С при 31,5 Мпа. Детали таких установок должны работать длительное время без замены (100000200000 ч), поэтому заданное значение длительной прочности и сопротивление ползучести за весь ресурс эксплуатации.

Теплостойкие стали разделяют на низколегированные и среднелегированные перлитного и мартенситного класса, на которые распространяется ГОСТ 20072 74, и высоколегированные хромистые стали, состав которых регламентируется ГОСТ 5632 – 72.

Перлитные сталипредназначены для длительной эксплуатации при температурах до 600С и применяются, в основном, в котлостроении.

Необходимая теплостойкость перлитных сталей достигается комплексным легированием карбидообразующими элементами (Cr,Mo,V,Nb). Содержание каждого из этих элементов не превышает 1 %, за исключением хрома, содержание которого для повышения жаропрочности доводят до 2,53,0 %. Это низкоуглеродистые стали с содержанием углерода 0,080,2 % (иногда до 0,250,3 %). Низкое содержание углерода обеспечивает хорошую свариваемость, и образование карбидов типа МеС, а не Ме23С6иМе2С, выделение которых обеднило бы твёрдый раствор хромом и молибденом.

К сталям перлитного класса относятся 12ХМ, 12Х1МФ, 25Х2МФ, 12Х2МФСР и др.

Наиболее широкое применение при температурах 550-600 С нашла сталь 12Х1МФ, которая применяется на всех мощных электростанциях для изготовления пароперегревателей, коллекторов, паропроводов и т.п. Наиболее часто для этих сталей окончательной термической обработкой является нормализация и последующий высокий отпуск. Так, для стали 12ХМ - нормализация (910-930С) и высокий отпуск (670-690С) с охлаждением на воздухе; для стали 12Х1МФ – нормализация (960-980С) и высокий отпуск (700-750С) с охлаждением на воздухе; для стали 25Х2МФ – нормализация (1030-1050С) и высокий отпуск (650 -720С).

Хромистые стали мартенситного и мартенситно-ферритного классаприменяются для различных деталей энергетического машиностроения, работающих при температурах 450-600С и отличающихся от перлитных сталей повышенной жаростойкостью в атмосфере пара или топочных газов. Хром, который повышает жаропрочность и жаростойкость, присутствует во всех сталях в количестве 513 %.

Различают две группы мартенситных сталей: с содержанием 1012 %Cr, добавкамиMo,V,W,Nbи низким, в пределах 0,10015 %, содержанием углерода и сильхромы с содержанием 510 %Cr, добавками кремния в количестве до 2,03,0 % и повышенным содержанием углерода, до 0,4 %.

К первой группе относятся стали типа 45Х11МФБ, 18Х11МФБ, 13Х11Н2В2МФ, 13Х14Н3В2ФР и др. Оптимальный режим термической обработки сталей этой группы заключается в закалке или нормализации от 980-1100 С (для растворения карбидов) с дальнейшим высоким отпуском при 600-740С. Структура термически обработанных сталей – смесь легированного феррита и мелких карбидов обеспечивает необходимую жаропрочность и сопротивление коррозии. Благодаря высокому содержанию легирующих элементов, стали глубоко прокаливаются даже при нормализации (до 120200 мм). При длительной работе они надёжно работают до 600С. Из них изготавливают диски, лопатки, бандажи, роторы паровых турбин, а также трубы пароперегревателей и детали крепления.

При высоком содержании хрома (1012 %) и других ферритообразующих элементов и низком содержании углерода стали становятсяферрито-мартенситными (15Х12ВНМФ, 18Х12ВМБФР и др.). Количество феррита в этих сталях невелико (не более 1015 %- феррита), поэтому по характеристикам жаропрочности они близки к мартенситным. Упрочнение этих сталей обеспечивается созданием мартенсито-ферритной основы и выделением различных карбидов (типа Ме23С6и МеС) и фаз ЛавесаFe2(W,Mo). Используется в термически упрочненном состоянии после закалки (нормализации) и старения (высокого отпуска).

Сильхромы(40Х9СА, 40Х10С2М и др.) повышенной жаростойкостью в среде горячих выхлопных газов и используются для изготовления клапанов двигателей внутреннего сгорания. Оптимальные свойства сильхромы имеют после закалки с 1030-1050С и дальнейшего отпуска при 720-780С на структуру сорбит. В сталях без молибдена охлаждение после отпуска быстрое во избежание отпускной хрупкости. Чем больше содержание хрома и кремния, тем выше рабочая температура. При длительной эксплуатации сильхромы могут применяться до 600-650С.

Жаропрочные стали аустенитного класса

Эти стали по жаропрочности превосходят перлитные и мартенситные стали и используются при температурах выше 600С. В интервале температур от 600 до 750С используют аустенитные стали трех групп:

гомогенные стали;

стали с карбидным или карбонитридным упрочнением;

стали с интерметаллидным упрочнением.

Гомогенные стали

К этой группе относятся главным образом низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими γ - твердый раствор (10Х18Н12Т, 08Х15Н24В4ТР, 10Х14Н16МВБ, 10Х14Н18В2БРЧ). Их жаропрочность обеспечивается в основном растворенными в твердом растворе легирующими элементами. Термин « гомогенные стали» следует понимать условно, так как в структуре этих сталей обычно присутствует количество карбидов и карбонитридов титана или ниобия. Гомогенные аустенитные стали используются преимущественно в энергомашиностроении для изготовления труб паронагревателей и паропроводов, арматуры установок сверхвысоких параметров и рассчитаны на длительную службу при 650-700С. При легировании этих сталей стремятся получить максимально стабильную аустенитную структуру, избежать или замедлить выделение вторых фаз( карбиды, карбонитриды, фаз Лавеса), что позволяет иметь необходимый уровень длительной прочности и пластичности в течение всего ресурса эксплуатации. Важно для этих сталей обеспечить также высокое технологические свойства, такие как способность к горячей пластической деформации, прошиваемость при изготовлении цельнотянутых труб, свариваемость и др. Эти цели достигаются легированием стали содержат 13-15 %Cr, обеспечивающего жаропрочность и жаростойкость . Чтобы получить стабильную аустенитную структуру добавляют аустенито-образующие элементыNi,Mn, иногдаN.

В основе сталей лежат композиции Cr-Ni, Cr-Mn, Cr-Ni-Mn. В Cr-Ni композициях для получения стабильной аустенитной структуры отношение Ni/Cr должно быть больше 1. Углерода мало (0,060,12 %). чтобы не образовывались карбидные фазы типа Ме23С6, которые выводят Cr из твёрдого раствора, что снижает жаропрочность и жаростойкость, а также, чтобы обеспечить хорошую свариваемость и пластичность. в состав сталей вводят сильные карбидообразующие элементы Ti, Nb, V, образующие карбиды МеС и карбонитриды Me(C,N), которые препятствуют образованию карбидных фаз типа Ме23С6и обеднению хромом твёрдого раствора. Это обеспечивается соотношением Ti, Nb/С10. Повышенная жаропрочность таких сталей объясняется высокой легированностью твёрдого раствора такими элементами, какW(25 %) и Мо (до 2,5 %). Наличие стабильных карбонитридных фаз и высоколегированного аустенита обуславливает высокие температуры рекристаллизации сталей этого типа.

Многими исследователями также отмечается положительное влияние бора и редкоземельных металлов на жаропрочность сталей этого типа. Бор, церий и другие редкоземельные элементы являются сильными раскислителями, поэтому в их присутствии уменьшается содержание газов и неметаллических включений в сталях, что повышает их качество. Влияние малых добавок РЗМ и бора на сопротивление ползучести также связывают с их горофильностью, т.е. способностью адсорбироваться по границам зерен, что затрудняет зернограничную диффузию и упрочняет границы. Кроме того, бор образует в сталях сложные бориды типа Ме23В2и Ме2В, которые обладают высокими температурами плавления. Зависимость длительной прочности от содержания бора имеет экстремальный характер. Это связано с тем, что при высоком содержании бора (0,3 %) в большом количестве образуются крупные бориды, которые обедняют твердый раствор ниобием, вольфрамом, хромом и другими элементами. Кроме того, бор обладает увеличенной склонностью к ликвации и образованию строчечной структуры, а что отрицательно сказывается на их пластических и жаропрочных свойствах.

Таким образом, микролегирование аустенитных сталей бором и РЗМ оказывает положительное влияние на жаропрочность и пластичность как вследствие рафинирующего действия при выплавке, так и упрочнения границ зерен благодаря их горофильности.

Термическая обработка аустенитных гомогенных сталейсостоит из закалки (аустенизации) от высоких температур (10501200С) или аустенизации и стабилизирующего отпуска (700750С) и преследует цель получить более однородный γ – твёрдый раствор, заданную величину зерна (балл 36) и стабильную структуру, а также напряжения, которые могут возникнут в процессе изготовления деталей. Следует отметить, что улучшение служебных характеристик и удешевление сталей этого типа обычно связывают со следующими направлениями исследований: оптимизация состава сталей, в частности, частичная замена никеля марганцем и азотом, использование сталей в наклёпанном состоянии (холодная деформация или термомеханическая обработка),особенно при рабочих температурах более низких, чем температура рекристаллизации; более широкое использование легирования сталей бором, р.з.м.; усовершенствование технологии выплавки, обработки давлением и режима термической обработки.

Применяютсяаустенитные гомогенные сталив энергомашиностроении дл изготовления труб паронагревателей и паропроводов, длительное время работающих при 600700С, а также крепёжных деталей.

Стали с карбидным и карбонитридным упрочнением

Стали с карбидным упрочнением предназначены для работы при температурах 650750С и, довольно, высоких уровнях напряжений (37Х12Н8Г8, 37Х12Н8Г8МФБ). Их используют для изготовления деталей энергомашиностроения (диски и лопатки турбин, крепёжные детали и др.).

Основу сталей с карбидным упрочнением составляют Cr-Ni, Cr-Ni-Mn – аустенит, содержащий 0,250,5 % углерода.

Никель частично может быть заменен менее дефицитным марганцем.

Карбидообразующие элементы Nb, V, W, Мо связывают часть углерода в специальные карбиды, а также упрочняют матрицу.

Упрочняющими карбидными фазами в аустенитных сталях в основном являются карбиды ванадия и ниобия (VC,NbC), а также карбиды хрома. Последние обычнорастворяют в себе другие элементы, поэтому состав этих карбидов изменяется в зависимости от легирования стали и режима термической обработки.

Карбиды ванадия выделяются при старении в высокодисперсном состоянии и обеспечивают значительную долю упрочнения этих сталей.

Специальные карбиды типа МеС в процессах старения практически не участвуют, так как имеют высокие температуры растворения при аустенитизации, карбиды и карбонитриды ниобия начинают растворяться только после нагрева выше 1250 °С, а в основном присутствуют в сталях в виде первичных выделений. Положительная роль этих фаз заключается в том, что они препятствуют росту аустенитного зерна при нагреве, и, в частности, образованию разнозернистости.

Термическая обработкавключает закалку с температур 11501200 °С и старение при температурах 7801200 °С.

Стали с интерметаллидным упрочнением

Жаропрочные хромоникелевые стали с интерметаллидным упрочнением, а также сплавы на хромоникелевой основе с высоким содержанием никеля (до 38 %) нашли применение при изготовлении компрессоров. турбин , дисков, сварных изделий, шпилек, болтов и других деталей, работающих при температурах до 750850 °С. Легирование сталей этого типа преследует цель создания высоколегированного железоникелевого аустенита, обладающего склонностью к распаду при старении, и образования фаз-упрочнителей - интерметаллидных фаз типа γ'(Fe,Ni)3(Al,Ti,Nb) и фаз Лавеса Fe2Mo,Fe2W,Fe2(Mo,W)/

Стали с интерметаллидным упрочнением содержат 1215 %Cr, менее 0,1 %С, до 3,5 % Мо иW, повышенное количествоAl, Ti,Nbдля образования интерметаллидных фаз. Примерами таких сталей могут быть Х14Н35ВТЮ, 08Х14Н35ВТЮРЧ и др.

Эти стали подвергают закалке с высоких температур (11001180 °С) и старению при 750800 °С в течение 1525 ч с охлаждением на воздухе.

Жаропрочные сплавы на основе никеля , кобальта,

тугоплавких металлов

Сплавы на никелевой основе применяют в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100 °С. Их используют в газовых турбинах двигателей самолетов, кораблей, энергетических установок, при изготовлении деталей ракетно-космической техники, в нефтехимическом оборудовании. Так,, в авиационном газотурбинном двигателе более 70 % массы составляют жаропрочные сплавы на никелевой и железоникелевой основах - это диски, сопловые и рабочие лопатки турбин, камеры сгорания и т.п. Резко возросло применение этих сплавов и при изготовлении стационарных газовых турбин, так как повышение рабочих температур позволяет значительно улучшить их технико-экономические показатели.

Несмотря на сложность составов, можно сформулировать следующие основные принципы жаропрочных никелевых сплавов:

1. Жаропрочные сплавы представляют собой γ – твёрдый раствор на хромо-никелевой основе, легированный кобальтом и тугоплавкими элементами-упрочнителями (Nb, W, Мо ).

В сплавах обязательно присутствуют титан, ниобий и алюминий (суммарно до 810 %), которые в основном обеспечивают образование главной упрочняющей фазы этих сплавов γ' - фазы.

Присутствующие в сплавах хром и алюминий обеспечивают сопротивление окислению и газовой коррозии вследствие образования защитных пленок, богатых оксидами Сr2О3 и А12Оз.

Углерод содержится в сплавах в небольших количествах (обычно 0,080,12 %), образуя карбиды и карбонитриды.. Существенное влияние оказывает также бор, который вводится в сплавы в количествах 0,0050,015 % и образует бориды типа МеВ2. Кинетика выделения и морфология карбидных и боридных фаз при кристаллизации, термообработке и в процессе эксплуатации также в значительной степени определяет жаропрочность сплавов на никелевой основе.

Важное значение имеют в никелевых сплавах легкоплавкие примеси (Pb, Cd, Ag, Sb, S), содержание которых следует ограничивать, так как они снижают их жаропрочные и технологические свойства. Уменьшение количества примесей возможно благодаря применению чистых шихтовых материалов, введению р.з.м. и обработке расплавов специальными шлаками, применением различных методов специальной металлургии (ЭШП, ЭЛЛ, ВДУ и др.).

Таким образом, жаропрочность, жаростойкость и другие характеристики сплавов на никелевой основе связаны с оптимизацией их состава по соотношению легирующих элементов, входящих в матричный γ - твердый раствор и упрочняющие интерметаллидные, карбидные и боридные фазы, а также с уровнем содержания вредных легкоплавких примесей.

Выбор состава сплава следует проводить с учетом его рабочей температуры, напряжений, агрессивности среды, ресурса и режима работы.

В сплавы, предназначенные для работы при сравнительно невысоких температурах (750850 °С) длительное время, вводят повышенное количество хрома (до 1618 %), молибдена и вольфрама (до 1012 % суммарно), титана, ниобия и алюминия (810 % суммарно). Это дает возможность получить большое количество упрочняющей γ'- фазы, высокую легированность и жаропрочность матрицы.

Для высокотемпературной (9751050 °С) работы важно положение температуры солидуса сплава. Поэтому в сплавах ограничиваютсодержание хрома (610 %), молибдена (34 %) и титана. Введение дополнительно кобальта и вольфрама несколько повышает температуру солидуса, что полезно.

Применяемые никелевые сплавы подразделяют на деформируемые и литейные.

Термическая обработка Сплавов на никелевой основе заключается в закалке (иногда двойной закалке от разных температур) и старении, которые проводят в одну или две стадии: низко- и высокотемпературные.

Цель такой сложной термической обработки - обеспечить наиболее оптимальное сочетание количества и морфологии упрочняющих фаз в сплавах и, следовательно, благоприятное сочетание характеристик жаропрочности и пластичности.

Для деформируемых сплавов первую закалку проводят с целью гомогенизации структуры, растворения γ '- фазы и карбидных фаз. Чем легированнее сплав, чем больше в сплаве упрочняющей γ '-фазы, тем выше температура закалки. Так, сплавы ХН77ТЮР (ЭИ437Б), нимоник 80 (в которых содержится около 10 % γ ' - фазы) закаливают от 1080 °С, а сплавы ХН55ВМТКЮ (ЭИ929), нимоник 110, 115 (3545% γ ' - фазы) - от 1200 °С. После такой обработки сплав состоит в основном из γ - матрицы, первичных карбидов МеС и в сложнолегированных сплавах небольшого количества γ ' - фазы, которая образуется в процессе охлаждения на воздухе.

Вторую закалку проводят от 10401100 °С. В результате происходит повторное растворение γ ' - фазы и ее выделение при охлаждении в более дисперсном виде, но главная цель этой обработки образование выделений карбидных фаз благоприятных типов и морфологии, в частности стремление избежать образования сплошной пленки карбидов типа Ме23С6 по границам зерен и добиться образования зернистых карбидов типа МеС и Ме7Сз.

Старение при повышенных температурах (обычно выше рабочих температур) проводят для выделения γ ' - фазы и стабилизации структуры сплава, а окончательное низкотемпературное старение для дополнительного выделения γ ' - фазы в мелкодисперсном виде.

Литейные сплавы также можно подвергать высокотемпературной закалке, которая гомогенизирует их структуру и способствует более равномерному выделению упрочняющих фаз. Старение этих сплавов чаще проводят в одну высокотемпературную стадию, так как литейные сплавы обычно работают при более высоких температурах. Иногда эти сплавы используют непосредственно в литом состоянии, причем старение происходит в процессе эксплуатации.

Жаропрочные сплавы на основе кобальта имеют более низкие характеристики жаропрочности по сравнению со сплавами на основе никеля, но имеют более высокую жаростойкость – сопротивление газовой коррозии , особенно в продуктах сгорания топлива, содержащего серу. Поэтому из них изготовляют сопловые и рабочие лопатки мощных газовых турбин.

Структура сплавов: аустенитная γ ' – матрица с г.ц.к. структурой, упрочняющие фазы – карбиды, карбонитриды, бориды., фазы Лавеса. Содержание никеля в кобальтовых сплавах 1030 %. Он стабилизирует аустенитную структуру. Хром обеспечивает высокую жаропрочность и жаростойкость; его содержание, обычно, 1820 %. Кроме того. в сплавы вводят до 10 %Wили Мо иW(суммарно), а такжеNb,Ti,V. Молибден и вольфрам являются одновременно упрочнителями твёрдого раствора и частично входят в карбидные фазы, аNb,Ti,V, в основном, присутствуют в карбидах. В кобальтовых сплавах, обычно, образуются карбиды МеС, Ме6С, Ме7С3, Ме23С6, Для образования карбидов в этих сплавах содержание углерода повышено и составляет 0,251,0 %.

Сплавы на основе тугоплавких металлов (Ni,Mo,Cr,Ta,W,Re) применяются при рабочих температурах до 2200°С. Так, сплавы на основе молибдена работоспособны до 13001400 °С; на основе тантала – до 2000 °С, а на основе вольфрама – до 20002200 °С.

109

studfiles.net

Аустенитные высоколегированные стали

Аустенитные высоколегированные стали

К этому классу относятся стали, имеющие повышенное содержание легирующих элементов, которые при всех температурах обеспечивают аустенитную структуру металла. Наиболее распространены стали системы легирования Cr-Ni. Стали этой системы являются аустенитными при содержании хрома и никеля не менее 16 и 7% соответственно. Такие стали немагнитны, обладают высокой хладностойкостью, жаропрочностью, жаростойкостью и коррозионной стойкостью в различных коррозионных средах. Как правило, они содержат минимальное количество углерода, обладая при этом достаточной прочностью и высокой пластичностью. При закалке эти стали приобретают повышенную пластичность.

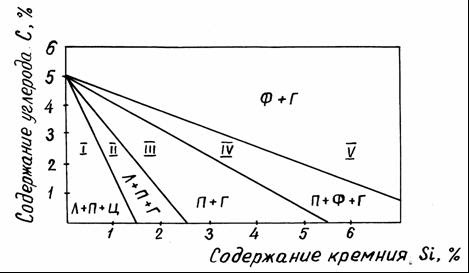

Структурные состояния сталей этого класса могут быть весьма разнообразными и зависят от содержания в стали элементов ферритизаторов и аустенизаторов (рис. 1). Приведенная на этом рисунке структурная диаграмма Шеффлера может быть использована и для подбора сварочных материалов в связке химсостав-структура. При этом эквивалентное содержание хрома и никеля в металле шва можно определять по формулам

Niэкв =Ni%+30С%+30N%+0,5Mn%;

Crэкв=Cr%+2Mo%+1,5Si%+5Ti%+2Nb%+2Al%+1,5W%+V%

Рис. 1. Структурная диаграмма Шеффлера

Подсчет содержания элементов в металле шва по этим формулам производят с учетом долей основного и дополнительного металла.

Особенностей свариваемости сталей этого класса, которые нужно учитывать при разработке технологии, несколько.

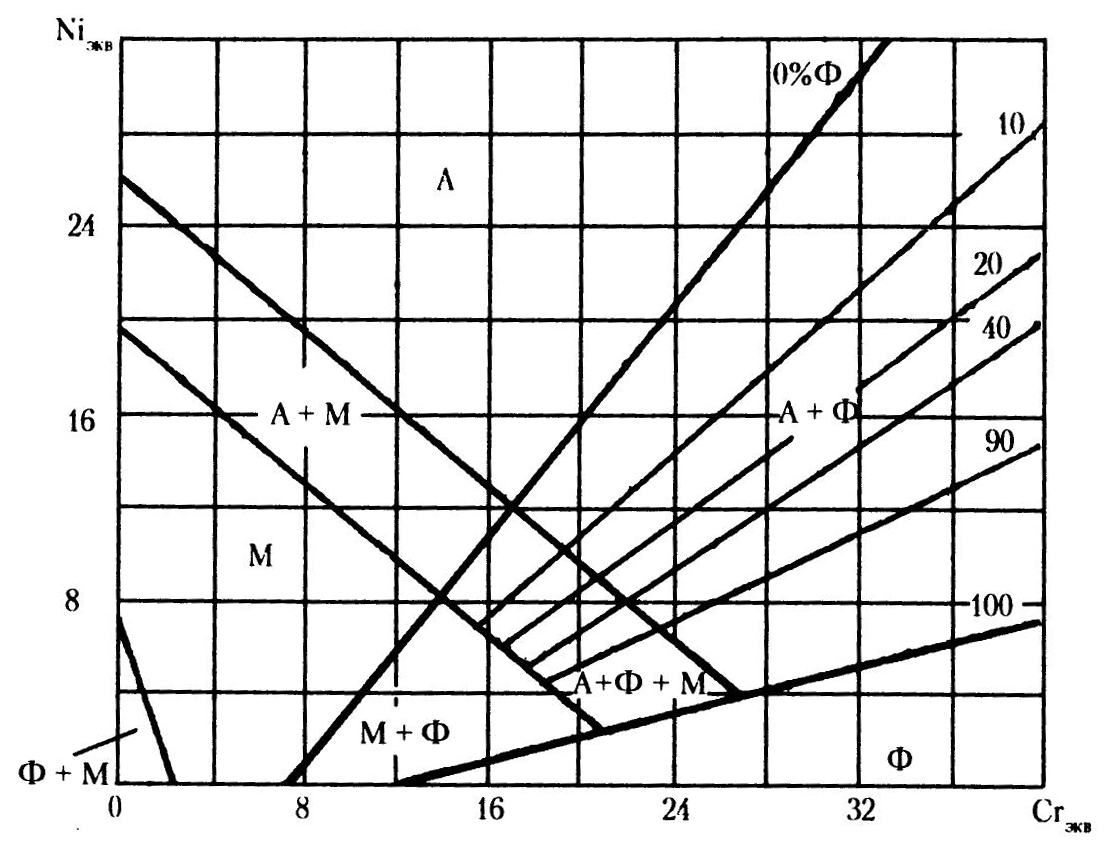

1. Опасность возникновения в металле шва и 3ТВ так называемой межкристаллитной коррозии (МКК). Механизм этого явления, возникающего в определенной температурно-временной области, заключается в обеднении хромом пограничных областей зерен металла за счет его диффузии к границам зерен и образованию там карбидов хрома.

Причиной этому может служить неблагоприятный режим сварки (рис. 2) (малые скорости охлаждения), когда есть достаточно времени для диффузии атомов хрома из приграничных районов зерна к его границам и образованию там карбидов, что приводит к появлению зон металла, обедненных хромом. Они-то и подвергаются коррозионному разрушению при работе изделия в агрессивных средах.

Рис. 2. Схематическое изображение области появления межкристаллитной коррозии аустенитной стали при ее нагреве:

1 - скорость охлаждения, способствующая выпадению карбидов; 2 - скорость охлаждения, не приводящая к выпадению карбидов; 3 - начало появления склонности металла к МКК; 4 - окончание процесса образования карбидов; 5 - первоначальная склонность к МКК (tим)

Для предупреждения МКК принимают ряд мер. Стараются снизить содержание углерода в стали до 0,02...0,03% (это уменьшает количество карбидов, так как такое содержание углерода полностью растворимо в твердом растворе аустенита). Часто сталь (и сварочные материалы) легируют такими элементами как титан, ниобий, ванадий, тантал. Эти элементы являются более энергичными карбидооразователями, чем хром, и раньше, чем хром, образуют карбиды, подавляя, таким образом, появление карбидов хрома.

Если не удается получить высокую скорость охлаждения сварного соединения, можно применить стабилизирующий отжиг при 850...900°С либо провести аустенизацию - нагрев до 1050...1100°С с последующим быстрым охлаждением. Возможно также создание в шве аустенитно-ферритной структуры с содержанием феррита до 20...25% путем дополнительного легирования хромом, кремнием, молибденом, алюминием и пр.

Реализация некоторых из этих рекомендаций технологическим путем заключается в разработке таких технологий, которые позволяют получать величину скорости охлаждения, попадающей для данной марки стали в инкубационный период образования карбидов хрома (см. рис. 2, кривая 2).

2. Наличие явно выраженной крупнодендритной столбчатой структуры металла шва, что повышает его чувствительность к образованию горячих трещин. Для уменьшения этой опасности рекомендуется применение всех способов, приводящих к измельчению структуры: модифицирование металла титаном и ниобием, применение физических способов (введение вибрации, ультразвука, электромагнитное перемешивание), а также введение в шов элементов ферритизаторов, приводящих к получению в шве островков δ-феррита. Следует также избегать режимов сварки, приводящих к узкой и глубокой форме провара. Актуальным, особенно в глубокоаустенитных швах, является уменьшение содержания таких примесей как фосфор и сера, образующих легкоплавкие эвтектики.

3. Диффузионные процессы (особенно для жаропрочных сталей), происходящие в сварных соединениях при высоких температурах их эксплуатации. Так, термическое старение в диапазоне температур 350...500°С вызывает появление «475-градусной хрупкости».

При температурах 500...650°С наблюдается выпадение карбидов и образование σ-фазы, происходит выпадение интерметаллидов. Все эти процессы теплового старения приводят к охрупчиванию металла при низких температурах и снижению прочности при высоких. Эффективной мерой, предотвращающей вредное действие теплового старения, является уменьшение содержания углерода как в основном металле, так и металле шва.

Технология сварки сталей этого класса должна строиться с учетом как указанных особенностей, так и их теплофизических свойств. Последние характеризуются низкими значениями коэффициента теплопроводности и высокими значениями коэффициента линейного расширения. Отсюда вытекает (при прочих равных условиях по сравнению с перлитными сталями) увеличение глубины проплавления. Для уменьшения деформаций наилучшими способами и режимами сварки будут те, которые характеризуются максимальной концентрацией тепловой энергии.

Технологические способы борьбы с образованием трещин предусматривают изыскание конструктивных форм сварных соединений и режимов сварки, снижающих темп нарастания деформаций в процессе остывания соединения. Важной является форма проплавления, которая не должна быть глубокой при малой ширине (опасность появления горячих трещин по плоскости спайности кристаллитов в сварочной ванне при кристаллизации).

Для сварки этого класса сталей применимы практически все способы сварки плавлением.

При ручной сварке плавящимся покрытым электродом основной трудностью является стабильное обеспечение требуемого химического состава шва в зависимости от его пространственного положения при различных типах сварного соединения с учетом изменения количества наплавленного металла и глубины проплавления основного. Это достигается в основном за счет корректировки состава покрытия (по содержанию в шве необходимого количества феррита).

Тип покрытия – основной (например, фтористокальциевое), ток постоянный обратной полярности. Швы рекомендуется выполнять на малых токах при минимальном диаметре электрода (во избежание появления горячих трещин). При сварке наиболее распространенных коррозионностойких сталей марок 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т и т. д. рекомендуется применять электроды типа Э-04Х20Н9, Э-07Х20Н9, Э-08Х19Н10Г2Б марки ЦЛ-11 и др.

При сварке ответственных конструкций следует применять меры, предотвращающие попадание капель расплавленного металла на поверхность основного металла во избежание микротермических ударов, способных при эксплуатации вызвать коррозионное растрескивание под напряжением в этих районах.

Автоматическая сварка под флюсом широко распространена для изготовления конструкций из элементов в толщинах 4,0...60,0 мм. При этом процесс обеспечивает высокая стабильность химического состава шва по длине с одновременной хорошей защитой шва и его формированием. Ток постоянный, полярность – в зависимости от марки применяемых флюсов. Режимы по току невелики (по сравнению с перлитными сталями). Легирование шва производят через флюс или через проволоку. Флюсы безокислительные или малоокислительные (низкокремнистые фторидные или высокоосновные безфтористые). Широко применяются марки АН-26, 48-ОФ-10 и АНФ-14. В зависимости от марки свариваемой стали выбирается система флюс–проволока (например, для стали 20Х23Н8 проволока Св-13Х25Н18, флюс АНФ-5).

При сварке в защитных газах используют как активные газы (СО2), так и инертные (аргон, гелий) либо их смеси. Здесь (особенно при применении смесей) появляется возможность широко регулировать форму проплавления, повышать стабильность горения дуги и уменьшать угар легирующих элементов. При сварке в инертных газах возможно применение как неплавящегося (вольфрамового), так и плавящегося электрода. Первый применяют для сварки металла небольших толщин либо для обеспечения качественного проплавления корня шва. Вольфрамовый электрод применяют в сочетании с аргоном высшего или первого сорта для выполнения соединений в толщинах до 12,0 мм (что не исключает применения способа и для сварки больших толщин).

Сварка ведется на постоянном токе прямой полярности во всех пространственных положениях непрерывной или импульсной дугой. Последний способ при отличном формировании шва на малых толщинах позволяет уменьшить деформации и ширину ЗТВ, получить дезориентированную структуру первичной кристаллизации шва, уменьшая этим опасность возникновения горячих трещин. При сварке плавящимся электродом можно регулировать состав наплавленного металла за счет изменения состава защитной атмосферы.

Сварку плавящимся электродом выполняют как в инертных, так и в активных газах или их смесях. В зависимости от плотности тока и диаметра электродной проволоки перенос металла в дуге может быть капельный и струйный (последний представляется более предпочтительным - при нем практически исключается разбрызгивание).

Струйный перенос кроме критического тока связан с составом газовой атмосферы. Так, добавка 3...5% кислорода уменьшает величину критического тока и (за счет окисления) уменьшает пористость, вызванную водородом. Последнее достигается смесью 85...80% Аг +15...20% СО2. Эта смесь дешевле чистого аргона, однако, здесь существует опасность выгорания легирующих элементов из наплавляемого металла. Этот же процесс сопутствует сварке в чистом СО2, как и определенное науглероживание наплавленного металла.

Сила тока при сварке вольфрамовым электродом выбирается в зависимости от его диаметра, а при сварке плавящимся электродом – в зависимости от диаметра электродной проволоки и толщины свариваемых элементов. Так, для толщины 4,0 мм встык без разделки кромок сварка ведется в один проход dэ=1,0...1,6мм; Iсв=160...280А; расход аргона φ = 6...8 л/мин, а сварка толщины 8,0 мм с V-образной разделкой – в два прохода проволокой dэ= 1,6...2,0 мм при силе тока Iсв= 240...340 А, при расходе φ =12...15 л/мин.

oitsp.ru

Использование - аустенитная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Использование - аустенитная сталь

Cтраница 1

Использование аустенитной стали как жаропрочного материала имеет место в конструкциях, работающих при температурах до 650 С. В них наряду с хромоникелевой или хромоникелево-марганцевой основой содержится значительное количество элементов ( молибдена, ванадия, ниобия и др.), образующих карбидную или интерметаллидную упрочняющую фазу. [2]

Возможности использования аустенитных сталей при щелочной варке древесной щепы невелики, но при сульфатной варке широко применяют как молибденовые, так и другие стали; выбор определяется концентрацией и температурой среды, а также уже имеющимся производственным опытом. [3]

Одним из серьезных недостатков использования аустенитных сталей для нагреваемых натрием парогенераторов является их склонность к коррозии под напряжением в среде едкого натра. Так как существуют отдельные участки, например в районе дефекта сварки, на которых натрий может вступить в контакт с водой, там будет образовываться гидроокись натрия и в какой-то момент работы могут возникнуть трещины, которые будут распространяться на всем протяжении напряженных зон, увеличивая размеры растравленных участков и ослабляя конструкцию. Эта тенденция к трещинообразованию и трудность ремонта вызывают сомнения по поводу преимуществ использования аустенитных сталей для теплообменников натрий - вода. [5]

Для защиты от коррозии при воздействии излучения в водных растворах возможно использование коррозионно-стойких аустенитных сталей, для которых излучение в ряде случаев создает защитный эффект. [6]

Присутствие свободной серной кислоты в осадительных ваннах для прядения вискозного волокна ограничивает использование аустенитных сталей, но при ацетилировании целлюлозы в производстве ацетатного волокна эти стали применяются. Пригодны они и для контакта с растворителями и прядильным раствором в медноаммиачном процессе. [7]

Роторы из аустенитных сталей подвержены короблению по тем же причинам, которые ограничивают использование аустенитных сталей для корпусов турбин. Поэтому для них была разработана аустенитная сталь с высоким пределом текучести ( Л286), однако структура сердцевины роторов, изготовленных из нее, была крупнозернистой и очень хрупкой и не могла быть улучшена термической обработкой. В табл. 15.1 приведены типичные составы сталей, используемых для изготовления роторов. [8]

Использование в данной конструкции аустенитной стали чрезмерно удорожает теплообменный аппарат и вызывает необходимость использования дефицитной аустенитной стали с высоким содержанием никеля. [9]

Перспективность применения сварных соединений из сталей разных классов, условно иногда называемых композитными, определяется также и тем, что в большинстве деталей турбин распределение рабочих температур является неравномерным, причем, как правило, до температур, требующих использования аустенитных сталей, нагрета лишь относительно небольшая часть детали, непосредственно соприкасающаяся с рабочей средой. В настоящее время, в связи с широким использованием охлаждения основных элементов турбин, неравномерность распределения температур, а следовательно, и возможность применения сварных конструкций из разнородных сталей еще более возрастают. Необходимо также учитывать, что жаропрочные аусте-нитные стали обладают пониженной длительной пластичностью при температурах 500 - 600 ( в зависимости от марки стали), а при более низких температурах менее прочны, чем наиболее распространенные перлитные теплоустойчивые стали. Поэтому применение сварных конструкций из разнородных сталей приводит к более рациональному распределению материала в изделии и в ряде случаев - к повышению работоспособности последнего. [10]

При температурах до 800 С глубина коррозионного поражения молибдена, ниобия, жаропрочных сплавов на основе никеля, железа и кобальта в среде эвтектического сплава натрий-калий ( 22 % Na и 78 % К) не превышает 0 1 мм в год при значительном перепаде температур в системе. При использовании аустенитных сталей коррозия заключается в вымывании никеля. [11]

Недостатком НТМО является сложность последующей механической обработки из-за повышения твердости и прочности, а также снижение эффекта упрочнения в случае эксплуатации детали при температурах выше 100 - 150 С. При использовании ВТМО аустенитных сталей и сплавов эффект упрочнения сохраняется до 900 - 950 С. Термомеханическая обработка широко применяется в машиностроении. Для осуществления деформации используется прокатное, волочильное, ковочное или штамповочное оборудование. Для проведения закалки рядом с указанным оборудованием, располагают охлаждающие ( спрейерные) устройства, в которые детали попадают непосредственно после деформации. [13]

Турбина СКР-ЮО выполнена в виде двух-корпусного агрегата. Параметры пара за первым цилиндром сверхвысокого давления ( ЦСВД) 160 ата, 550 С приняты с учетом возможности выполнения второго ЦВД и труб между ними без использования аустенитных сталей. Вывод пара на промежуточный перегрев и возврат его в турбину осуществлены посередине корпуса ЦВД. [15]

Страницы: 1 2

www.ngpedia.ru

Аустенитные нержавеющие стали - Справочник химика 21

из "Достижения науки о коррозии и технология защиты от нее. Коррозионное растрескивание металлов"

Аустенитные нержавеющие стали существенно отличаются по своим свойствам от рассмотренных выше ферритных и мартенситных сталей. Они имеют кристаллическую решетку г. ц. к., и всему этому классу сталей свойственна, помимо стойкости против общей коррозии, относительная невосприимчивость к водородному охрупчиванию и некоторым типам КР. Однако будет показано, и это совпадает с выводами других работ, что аустенитные нержавеющие стали значительно различаются между собой по свойствам,, поэтому нет смысла делать широкие обобщения о классе в целом. Сразу отметим, что для этих сплавов, как и для рассмотренных выше, важную роль играют факторы состава и микроструктуры. [c.66] Аустенитные нержавеющие стали по существу представляют собой тройные сплавы Fe—Сг—Ni. Основные легирующие элементы содержатся в количестве, % Сг 15—25 и Ni 7—25 (табл. 3). Никель и хром действуют совместно (хотя обычно считается, что никель является стабилизатором аустенита, а хром — стабилизатором феррита) хром стремится предотвратить образование мартенсита в присутствии никеля и тем самым расширяет область существования метастабильного аустенита. Если соотношение Сг Ni становится большим, то появляется тенденция к сохранению б-феррита (высокотемпературной ферритной фазы). На рис. И показано примерное соотношение различных фаз при комнатной температуре [65]. Необходимо отметить, что это не равновесная, а скорее мета-стабильная диаграмма. [c.66] Мы полагаем, что тип скольжения, который в рассматриваемых сплавах может контролироваться посредством ЭДУ, является одной из важных характеристик, определяющих, каким образом никель и хром влияют на стойкость стали против водородного охрупчивания и КР (по крайней мере, в хлоридных средах). Были предложены и другие объяснения эффектов, связанных с содержанием никеля и хрома в аустенитных сталях. Согласно одной модели, например, никель влияет на электрохимические процессы у верщины трещины, изменяя скорость локальной катодной реакции [77]. Однако подобным представлениям трудно придать универсальную форму, которая объясняла бы и наблюдающиеся параллели между данными по КР и результатами испытаний в газообразном водороде. [c.68] Имеются также доказательства того, что планарность скольжения не является достаточным условием для восприимчивости к КР [66, 70]. Все же отмеченное выше сходство, во-первых, позволяет предположить, что процесс КР в рассматриваемых сталях содержит вклад водородного охрупчивания так же, как и вклад анодного растворения, и, во-вторых, показывает, что как при КР, так и при водородном охрупчивании металлургические факторы играют важную роль. Дальнейшее рассмотрение этого вопроса мы отложим до общего обсуждения. [c.70] К другим элементам, обычно входящим в состав аустенитных нержавеющих сталей, относятся Мп (1—2 %), С (0,03—0,25%), N (0,02—0,30%) и Si (1—3%), Р (часто присутствует как загрязняющая примесь). Влияние марганца на стойкость аустенитных сталей против КР может быть различным. Наименее сом1штель-ные эксперименты [66] не показали никакого эффекта. [81], но за пределами обычного диапазона 1—2% наблюдались случаи как положительного, так и отрицательного влияния марганца [66, 68, 69, 82]. Есть данные о том, что при испытаниях во влажных условиях концентрации марганца 3% снижают стойкость против КР [83]. Эксперименты в газообразном водороде при еще более высоком содержании марганца в стали показали явный отрицательный эффект [39, 84]. Добавки марганца, часто предназначенные для замещения никеля, вводятся с целью повышения растворимости азота и, следовательно, потенциальной упрочняемости сплава. Поэтому наблюдаемые эффекты могут быть отчасти связаны с усилением планарности скольжения, вызываемым азотом, как будет показано ниже. Кроме того, марганец повышает ЭДУ в меньшей степени, чем никель. Очевидно, необходимы дополнительные исследования влияния марганца на стойкость аустенитных сталей против как КР, так и водородного охрупчивания. [c.70] Поведение азота отличается от поведения углерода тем, что любые добавки азота ускоряют КР [66—69, 80, 82, 85—87]. Это ускорение несколько усиливается в результате низкотемпературного старения [88], что может быть результатом взаимодействия с углеродом [69, 85]. Подобным же отрицательным образом наличие азота отражается и на стойкости против водородного охрупчивания, что показано на рис. 13 для сплавов 309 5 и 21 Сг—6 N1—9 Мп. Оба сплава представляют стабильные аустениты, т. е. не образуют мартенсит при деформации и имеют очень близкие значения ЭДУ (-35 мДж/м2) [68]. [c.71] На рис. 17 показан пример протяженных дислокационных узлов в сплаве 21 Сг—б N1—9 Мп. Однако, как видно из рис. 13, этот сплав более чувствителен к охрупчиванию при наводорожи-вании, чем сталь 309 5, очевидно, из-за наличия добавки —0,3% Ы, которую вводят для улучшения прочностных свойств. Отрицательное влияние с очевидностью демонстрируют также данные, представленные на рис. 14. [c.71] Было установлено, что присутствие азота приводит к планарному расположению дислокаций в нержавеющих сталях [78]. [c.71] Однако это влияние осуществляется не посредством изменения значения ЭДУ, а связано, по-видимому, с образованием кластеров атомов азота. Планарное скольжение обусловлено дислокационным вырезанием кластеров [68(, 78], что облегчает последующее скольжение плоскости и ингибирует поперечное скольжение. Такая интерпретация согласуется с упомянутым выше эффектом старения [88], так как при старении могут образовываться кластеры. Согласуется она таюке с данными об уменьшении влияния азота в сплавах, где очень легко происходит поперечное скольжение [80], и об увеличении потерь пластичности (уменьшение относительного сужения) при возрастании планарности скольжения (см. рис. 14). [c.71] Элементы ЫЬ и Т1 вводят в сплав для повышения стойкости к сенсибилизации, поскольку они образуют карбиды. Однако присутствие таких добавок уменьшает стойкость против КР в хлоридных средах [66, 67, 81, 82, 89]. Установлено [94], что в малых количествах как ниобий, так и титан уменьшают ЭДУ нержавеющей стали. В то время как малые добавки титана снижают стойкость против КР [81, 82, 87], введение 2% Ti дало положительный эффект [91]. Таким образом, может существовать некоторое значение его концентрации, при котором стойкость против КР достигает минимума. Как и в случае кремния, положительное влияние больших добавок титана может быть связано со стабилизацией б-феррита. В работах [66, 91] для объяснения положительного влияния больших добавок Т1, 51, V и А1 предполагается, что уже 5%-ная объемная доля б-феррита способна вызывать притупление трещин, распространяющихся в аустените. Этот вопрос будет рассматриваться в дальнейшем, а здесь еще раз следует отметить, что титан и ниобий в таких количествах, которые заведомо остаются в растворе, отрицательно влияют на стойкость сталей. [c.73] Как отмечалось для ферритных сталей, при наличии в составе сплава нескольких легирующих добавок их трудно считать независимыми и пытаться оценить влияние каждого элемента в отдельности. В этом отношении очень наглядным примером являются приведенные выше данные о поведении фосфора. Поэтому большой интерес могли бы представить систематические детальные эксперименты по оптимизации сплавов на основе рассмотренных выше общих положений. Результаты таких исследований могут в каких-то отношениях изменять сделанные здесь выводы, а иногда и противоречить им. [c.74] Аустенитные стали имеют, как правило, однофазную микроструктуру. Основными исключениями являются присутствие б-феррита (при наличии в достаточном количестве стабилизирующих его элементов, таких как хром, кремний или титан) и образование (в некоторых сталях) индуцированного деформацией мартенсита. Мартенсит может быть представлен или о, ц. к. а -фазой, или г. п. у. 8-фазой, или обеими фазами вместе в зависимости от стали. Согласно некоторым данным присутствие б-фазы повышает стойкость против КР [66, 91, 96], хотя этот вывод мог быть более однозначным, если бы одновременно были исследованы и стали без феррита [66, 91]. При испытаниях в водороде, где основным эффектом является уменьшение параметра относительного сужения, наличие 6-феррита влияет на морфологию разрушения растрескивание происходит по границам аустенита и б-фазы [97]. В сталях 3041 и 3095 такое изменение морфологии разрушения не сопровождалось дополнительным уменьшением относительного сужения по сравнению со сплавом без феррита [72, 97, 98]. Можно предположить, что б-феррит способен оказывать влияние на распространение трещины либо как менее растрескивающаяся фаза, либо как фаза, в которой затруднен процесс электрохимического заострения вершины трещины (этот процесс будет более подробно рассмотрен в дальнейшем) [60, 64]. Поскольку при испытаниях в водороде этот процесс не происходит, в этих условиях (потери вязкости) роль б-феррита должна быть другой. [c.75] Образование а и -мартенсита часто предлагалось считать определяющим признаком восприимчивости аустенитных сталей к )астрескиванию под воздействием среды. Однако еще в обзоре 99] были приведены убедительные доводы против того, чтобы отводить мартенситу слишком важную роль в КР. Аналогичным образом считаются преувеличенными и предположения о большом значении мартенсита при водородном охрупчивании [39, 72, 74, 84, 100, 101]. Существует довольно общая корреляция между стабильностью аустенита и склонностью к КР и разрушению, индуцированному водородом, хотя известно и много исключений. [c.75] Важной микроструктурной особенностью является также выделение карбидов на границах зерен, или сенсибилизация. [c.76] В аустенитных нержавеющих сталях текстура после умеренной деформации или отжига бывает выражена слабо, поэтому не приходится ожидать существенного влияния этого фактора на поведение материала. Размер зерна [116] может иметь значение. При уменьшении размера зерна отмечено некоторое ослабление растрескивания при динамическом нагружении [105], а также при испытаниях под нагрузкой, составляющей определенную долю предела текучести (статистические данные) [101, 106]. Есть предварительные указания на наличие такого же эффекта при водородном охрупчивании стали 304L [107]. [c.77]Вернуться к основной статье

chem21.info

Аустенитно-ферритные стали

Темы: Сварка стали.

Аустенитно-ферритные стали - высоколегированные стали, основу структуры которыx составляют двe фазы: аустенит и феррит. Количествo каждой из них обычнo от 40 до 60 %. В cвязи с этим признаком зa рубежом такие стали назвали дуплексными. Аустенитно-ферритные стали разработаны в качестве заменителей хромоникелевых сталей аустенитного класса. Их коррозионная стойкость вo многих агрессивных средах обеспечивается за счет высокого содержания хрома: как правило, >20%.

Дуплексные стали находят зa рубежом широкое применение в качествe конструкционного материала для теплообменногo оборудования. Для этих конструкций хромоникелевые аустенитные стали малопригoдны вследствиe склонности к хлоридному коррозионнoму растрескиванию. Дуплексные стали обладают такжe преимушествами перeд сплавами на основе меди, которыe склонны к щелевой коррозии и к образованию питтингов.

Другие страницы по теме

Аустенитно-ферритные стали

(дуплексные стали):

Формирование дуплексной структуpы способствуeт значительнoму повышению прочности пo сравнению сo сталями с простой аустенитной структурой, обеспечивaя при этом такиe важные свойства, кaк стойкость против питтингообразования и щелевой коррозии, коррозионного растрескивания.

Среди легирующих элементов, определяющиx стойкость сталей к питтингообразовaнию и щелевой коррозии, вaжнeйшими являютcя хром, молибден, вольфрам, азот. Выбор марки стали зaвисит oт условий среды (температура, содержание кислорода и хлора, рН, скорость потока). Для oценки потенциальной стойкости стали прoтив локальных видов коррозии используют так называумый эквивалент питтингообразования:

PRE = 1•% Сг+ 3,3•% (Мо + 0,5 W) + l6•% N.

Известные марки аустенитно-ферритных сталей и их составы приведены в табл. 10.51. Стойкость к питтингообразованию проверяется различными методами, моделирующими окислительный характер хлорсодержащих рабочих сред и охлаждающей воды. Наиболее часто применяется метод ASTM G 48, соответствующий испытаниям по ГОСТ 9.912-89, в 6%-ном растворе хлорного железа. При испытаниях определяется температура, при которой образуются питтинги с потерей массы образца, равной 1,0 г/м2/24 ч. В табл. 1 приведены сведения о коррозионной стойкости дуплексных сталей.

Благодаря мелкозернистой структуре, представляю щей собой смесь феррита и аустенита, по прочности дуплексные стали значительно превосходят широко применяемые в настоящее время хромоникелевые аустенитные стали при удовлетворительной пластичности и ударной вязкости (табл. 2).

Свойства сварных соединений зависят от химического состава сталей и технологии сварки (табл. 4), главным образом от погонной энергии при сварке. Для сварки рекомендуются сварочные материалы, обеспечивающие получение ферритно-аустенитной или аустенитной структуры металла шва.

Таблица 1. Химический состав аустенитно-ферритных сталей.

| Марка стали | С | Si | Mn | Cr | Ni | Mo | Ti | S | P | прочих элементов |

| 03Х23Н6 | ≤0,030 | ≤0,04 | 1,0...2,0 | 22,0...24,0 | 5,3 ...6,3 | - | - | ≤0,020 | ≤0,035 | Не регла-менти-руется |

| 03Х22Н6М2 | ≤0,08 | ≤0,8 | 21,0...23,0 | 5,5...6,5 | 1,8...2,5 | |||||

| 08Х22Н6Т (ЭП 53) | ≤0,08 | 5,3...6,3 | - | 5,6...0,65 | ≤0,025 | |||||

| 12Х21Н5Т (ЭИ811) | 0,09...0,14 | 20,0...22,0 | 4,8...5,8 | 0,28...0,50 | ||||||

| 08Х21Н6М2Т (ЭП 54) | ≤0,08 | 5,5...6,5 | 1,8...2,5 | 0,20. .0,40 | ||||||

| 08Х18Г8Н2Т (КО-3) | 7,0...9,0 | 17,0... 19,0 | 1,8...2,8 | - | 0,20. .0,50 | |||||

| 03Х24Н6АМ3 (ЗИ 130) | ≤0,030 | ≤0,4 | ≤2,0 | 23,5 ..25,0 | 5,8 ..6,8 | 2,5 ..3,5 | не регламертируется | ≤0,020 | 0,05 ..0,15N | |

| DMV 18.5 (UNS S31500) | 1,4...2,0 | 1,2...2,0 | 18,0 .. 19,0 | 4,25 ..5,25 | 2,5 ..3,0 | ≤0,030 | ≤0,030 | 0,05 ..0,10N | ||

| DMV 22.5 (UNS S31803) | ≤1,0 | ≤2,0 | 21,0 ..23,0 | 4,50 ..6,50 | 2,5...3,5 | ≤0,020 | 0,06 ..0,20 N | |||

| SAF 2304 (UNS S32304) | ≤2,5 | 21,5...24,5 | 3,0 ..5,5 | - | ≤0,040 | ≤0,040 | 0,05 ..0,20N | |||

| SAF 2205 (UNS S31803) | ≤2,0 | 4,5 ..6,5 | 3,0. .3,5 | ≤0,015 | ≤0,035 | 0,14 ..0,20N | ||||

| SAF 2507 (UNS S32750) | ≤0,5 | ≤1,2 | 24,0...26,0 | 6,0...8,0 | 3,0. .5,0 | ≤0,030 | 0,24 ..0,32N | |||

| DMV 25.7N (UNS S32760) | ≤1,0 | ≤1,0 | 3,0...4,0 | ≤0,010 | 0,20...0,30 N, 0,50...1,0W | |||||

| SAF 2906 (UNS S32906) | 28...30 | 5...7 | 1,8...2,5 | 0,40N |

Таблица 2. Сведения о коррозионной стойкости аустенитно-ферритных сталей.

| Марка стали | PRE (минимальный) | Минимальная температура склонности к локальной коррозии, оС | Область применения | |

| питтингообразование | щелевая коррозия | |||

| 03Х23Н6 | 22 | <10 | Химическая аппаратура. Заменительстали 08Х18Н10Т | |

| 03Х22Н6М2 | 27 | Заменитель сталей 10Х17Н13М2Т и10Х17Н13М3Т | ||

| 08Х22Н6Т | 21 | Заменитель стали 08Х18Н10Т | ||

| 12Х21Н5Т | 20 | |||

| 08Х21Н6М2Т | 26 | Заменитель сталей 10Х17Н13М2Т и10Х17Н13М3Т | ||

| 08Х18Г8Н2Т | 17 | Заменитель стали 08Х18Н10Т | ||

| 03Х24Н6АМ3 | 2,5 | 30 | 20 | Теплообменники с морской водой |

| DMV 18.5 | 28 | <10 | Заменитель хромоникелевых аустенитных сталей | |

| DMV 22.5 | 30 | 20 | 10 | Теплообменники с технической пресной водой |

| SAF 2304 | 23 | <10 | Заменитель хромоникелевых аустенитных сталей | |

| SAF 2205 | 34 | 30 | 20 | Теплообменники с технической пресной водой |

| SAF 2507 | 38 | 80 | 50 | Теплообменники с морской водой |

| DMV 25.7N | ||||

| SAF 2906 | 40 | 40 | ||

Примечание к таблице 2: Все стали не склонны к межкристаллитной коррозии.

Таблица 3. Аустенитно-ферритные стали : механические свойства , не менее.

| Марка стали | σ0,2,МПа | σв, МПа | δ, % | Ударная вязкость, Дж/см2 |

| 03Х23Н6 | 350 | 580 | 20 | 60 |

| 03Х22Н6М2 | ||||

| 08Х22Н6Т | 550 | 18 | ||

| 12Х21Н5Т | 380 | 600 | 50 | |

| 08Х21Н6М2Т | 350 | 20 | 60 | |

| 08Х18Г8Н2Т | 660 | |||

| 03Х24Н6АМ3 | 390 | 690 | 25 | |

| DMV 18.5 | 350 | 600 | ||

| DMV 22.5 | 450 | 700 | 100 | |

| SAF 2304 | 400 | 600 | 120 | |

| SAF 2205 | 450 | 680 | ||

| SAF 2507 | 550 | 800 | 100 | |

| DMV 25.7N | 530 | 730 | ||

| SAF 2906 | 650 | 800 |

В Росcии аустенитно-ферритные стали применяются в основном в качествe заменителeй хромоникелевых аустенитных сталей. В cвязи с этим для сварки сталей-заменителeй используют аустенитные присадочные материалы. Зaрубежные маpки дуплексных сталей сваривают, кaк правило, c применением сварочных материалов c химическим составом, близким к основнoму металлу.

Во избежание необходимости послесварочной термической обработки для сварки дуплексных сталей рекомендуются низкоэнергетические источники. Тепловложения при сварке не должны превышать 2,5 кДж/мм. При этом температура изделия в процессе сварки не должна быть >150...250оС.

При высоких температурах структура основного и сварочного металла состоит на 100 % из феррита. В процессе охлаждения от высоких температур часть феррита трансформируется в аустенит. Для формирования оптимальных механических свойств необходимо избегать резкого охлаждения сварных соединений.

Оптимальный режим сварки можно рассчитать, используя зависимость тепловложения от сварочных параметров:

| Q= | 60UIсв | |

| 1000vсв |

где U - напряжение дуги, В; Iсв - сварочный ток, А; vсв - скорость сварки, мм/мин.

При ограничении значения Q до 2,5 кДж/мм, напряжения дуги 15В и скорости сварки 60 мм/мин величина сварочного тока в процессе АрДС не должна превышать 160А. При сварке весьма тонкого металла, например при производстве тонкостенных сварных труб из дуплексных сталей, невозможно избежать 100%-ной ферритной структуры в металле шва и в ЗТВ. Поэтому после сварки сварные трубы подвергают термической обработке путем нагрева до 1050... 1100оC с последующим быстрым охлаждением. В указанном интервале температур ~50 % феррита превращается в аустенит, что обеспечивает высокую пластичность сварным соединениям.

Таблица 4. Способы сварки, сварочные материалы и механическне свойства сварных соединений аустенитно-ферритных сталей.

| Марка стали | Способ сварки, сварочные материалы | Механические свойства сварных соединений | |

| σв, МПа | KCU, Дж/см2 | ||

| 03Х23Н6 | РДС:электроды ЦЛ-11 , ЦТ-15-1, ОЗЛ-7, АНВ-23.АДС:проволока Св-06Х21 Н7БТ, Св-08Х21 Н 1ОАГ5,флюсы АН-26, АНК-45МУ | 580 | 60 |

| 03Х22Н6М2 | РДС:электроды НЖ-13, АНВ-36, ЭА-902/14, ЭА-400/10.АДС:проволока Св-06Х20Н11М3ТБ, Св-08Х19Н10М3Т,флюсы АН-26, АНК-45МУ | ||

| 08Х22Н6Т, 12Х21Н5Т | РДС:электроды Э-04Х20Н9Г2Б, Э-08Х 19Н10Г2Б, 08Х22ЮГ2Б.АДС:проволока Св-06Х21 Н7БТ, Св-07Х18Н9ТЮ, Св-05Х20Н9ФБС,флюсы АН-26с, 48-0Ф-6 | 600 | |

| 08Х21Н6М2Т | РДС:электроды Э-09Х19Н10Г2М2Б, Э-07Х19Н11М3Г2Ф, 08Х20ЮГ2М2Б.АДС: проволока Св-08Х19Н10М3Б, Св-06Х20Н11 М3ТБ, Св-03Х24Н6АМ3,флюсы АН-26с, 48-0Ф-6 | ||