Способ сварки круговых соединений в листовых конструкциях. Для чего свариваемые детали собирают с зазором

Для чего нужен зазор при сварке труб

Сварка магистральных газовых нефтепроводных труб, водоснабжение, теплоснабжение. В любом из перечисленных случаях требуется герметичность и прочность к внутреннему давлению. Особое внимание уделяют сварным швам. Соблюдают определенную технологию сварки. Часто приходится варить не поворотные стыки. В ответственных местах технология сварки труб под просвет. Другими словами рентгеноскопия способна выявлять любой человеческий фактор. Внутренней части трубы невозможно увидеть шов и его качество визуально. На примере как проварена внутренняя часть трубы в разрезе покажу на фото и расскажу.

- Под цифрой 1 идет прожиг. Сплавление кромок при коренном шве должно быть не больше 30% процентов. Это нормальное явление с разделкой кромок.

- Цифра 2 прихватка трубы по периметру стыка. Не допускает деформацию в процессе сварки. Желательно её сточить снаружи потоньше. Для лучшего перехода шва

- Сам переход обозначен 3 . Наблюдаем сужения корня шва в этом месте. Именно такие места могут быть слабыми, не удовлетворять рентгеноскопию.

- Коренной шов под цифрой 4 . Выполнен при широком зазоре стыка. Катет шва выходит наружу достаточно много.

Если варить маленький диаметр труб то с высоким катетом шва внутри произойдет рано или поздно засор в этом месте. Трубы с большим диаметром больше 900 мм допускается делать коренной шов изнутри. Расчет сварки труб предусматривает минимальный катет шва по внутренней части. Обеспечивает гладкий проход различных газов смесей, жидкостей. Я сделал выписку из ГОСТ 16037-80 по стыкам которые требуют внимание. Они выполняются различными видами сварки. Выбрал дуговую ручную сварку ММА , полуавтоматическую в защитном газе MIG/MAG, аргоновую с не плавящимся электродом вольфрам.

В стыковых соединениях везде присутствует допуск в отклонении номинала от -1 мм до +2мм. Это относится к трубам большого диаметра.

В технологии сварки труб малого диаметра с толщиной стенок до 4 мм можно сваривать без разделки кромок с зазором до 2 мм с двумя прихватками. Электрод по толщине равнозначных стенок. Ток подбирать лучше на куске такой же трубы. Прорезать болгаркой несколько зазоров в ряд. Каждый проваривать на разном токе в одном положении. Потом разрезать и посмотреть качество шва. Визуально должно быть хорошее проваривание кромок с небольшим катетом по высоте примерно 1мм максимум или заподлицо с внутренними стенками. Дальше варим именно на таком токе. Не допускается перегревание основного металла в зоне термического влияния. Даже хороший сваренный шов на испытании выдержит но вдоль ЗТВ произойдет разрыв металла. Хороший шов правильный подобранный режим сварки даст хороший результат. Разрыв произойдет в другом месте. На фотографии я указал места разрыва стрелкой.

Здесь использовалось два вида электрода с рутиловым покрытием на корень шва и основным на облицовочный. У облицовочного шва кромки перекрывают с обеих сторон коренной по 3 мм. Особенность рутиловых электродов заключается в глубине проплвления сварочной ванны. С основным покрытием дают возможность работать на малом токе. При этом сохраняется пластичность и маленькая глубина смешивания металлов по шву. С помощью облицовочного шва перекрывается зона термического влияния. Исключает образования подрезов которые приводят к отправной точке разрыва. Достаточно маленького послабление и изменение структуры которая приведет к разрушению.

Когда варят трубы большого диаметра задействую трех сварщиков. Трубы подготавливают согласно нормативной документации. Кромки срезают на нужную глубину и угол. Две части труб центрируют изнутри или снаружи. Длину стыка делят на равные три части. Напоминает в разрезе равносторонний треугольник. Корень шва начинают проваривать одновременно в одном направлении. В обязательном порядке после смены электрода последующий наложенный шов делают замок. Согласно документации где прописывают его длину. Не допускается перегрев свыше 450 градусов в ЗТВ. При соблюдении всех норм получится хороший шов на просвет.

Иногда подрядчики не выполняю требований документации и предоставляют сварщикам другие электроды и оборудования. В таких случаях приходится опираться на знания сварочного дела и умело применять его в деле. Спрос будет со сварщиков именно по качеству.

weldingmedia.ru

ПОДГОТОВКА ДЕТАЛЕЙ К СВАРКЕ

СВАРОЧНЫЕ РАБОТЫ

Детали, предназначенные для сварки, должны быть очищены от грязи, масляных пятен и других посторонних частиц Особенно тщательную очистку следует выполнять в околошовной зоне, так как любые посторонние частицы, загрязняющие сварочную ванну, могут отрицательно сказаться на качестве сварного соединения. Кромки деталей стачивают под углом шлифовальной машинкой или напильником. Тип и угол разделки кромок определяют количеством необходимого для заполнения разделки электродного металла, а зазор между ними зависит от толщины свариваемых деталей, марки материала, способа сварки и т. д. Минимальную величину зазора выдерживают при сварке без присадочного материала, то есть не - плавящимся электродом. При сварке плавящимся электродом зазор обычно устанавливают в пределах 0—5 мм. И чем больше зазор, тем глубже проплавление свариваемых кромок. •

Тип и угол разделки свариваемых кромок определяют количество необходимого электродного материала для заполнения разделки, а следовательно, и производительность сварки. Основные типы разделок кромок перед сваркой приведены на рис. 19. Наилучшее формирование сварочного шва обеспечивает Х-образная разделка кромок, которая позволяет уменьшить объем наплавленного металла в 1,6—1,7 раз. Такая разделка обеспечивает наименьшую величину деформации после сварки и достаточную прочность сварочного шва. Для предотвращения образования прожогов и правильного формирования шва кромки после разделки притупляют.

| Рис. 19. Конструктивные элементы разделки кромок под сварку: Ь — зазор; с — притупление; р — угол скоса кромок; а — угол разделки кромок; 1— без разделки кромок; 2— с разделкой кромок одной детали; 3— V-образная разделка; 4 — Х-образная разделка; 5— U-образная разделка |

Свариваемые детали совмещают между собой и плотно сжимают любым доступным механическим способом. Чаще всего пользуются различными конструкциями тисков, струбцин, систем пазов и т. д. Сварка серийных деталей выполняется в приспособлениях, изготовленных по индивидуальным чертежам. При автоматической сварке часто применяют манипуляторы, обеспечивающие высокую точность предсварочной сборки.

Детали располагают так, чтобы место сварочного шва было наиболее доступно для электрода. Небольшие по размеру детали следует надежно закрепить. Объемные металлические конструкции перед сваркой собирают согласно чертежу, временно закрепляют сопряжения и окончательно совмещают соединяемые элементы. Связи собирают на болтах, что позволяет придать конструкции правильное геометрическое положение. Элементы листовых конструкций устанавливают в требуемое положение и фиксируют временными (жесткими и полужесткими) креплениями. Жесткие крепления — это прихватки, выполняемые дуговой сваркой длиной 50—100 мм через 400—500 мм. Прихватки осуществляют тем же способом и с применением тех же сварочных материалов, что и в дальнейшем при сварке.

Прихватки целесообразно накладывать с противоположной основному шву стороны, тогда они в процессе обработки корня шва будут удалены. Прихватки, накладываемые со стороны основного шва, следует перед сваркой зачистить до металлического блеска и тщательно проверить, нет ли трещин и других дефектов.

После этого вновь собирают электрическую схему сварочного комплекса. Для этого к свариваемым деталям прикрепляют заземляющий зажим, подсоединенный к отрицательной клемме сварочного аппарата. Схема питания электрической дуги при сварке на постоянном токе приведена на рис. 20. Величину сварочного тока подбирают в соответствии с применяемым электродом и устанавливают его в режиме холостого хода. После этого вставляют электрод в держатель и зажигают дугу.

Типы сварочных аппаратов, их конструктивные особенности

Любой сварочный аппарат это электрический прибор, который получая ток из сети, преобразует его до нужных параметров и выдает электрическую дугу постоянного тока с высокой его силой (сто – двести ампер). …

ПОЖАРНАЯ БЕЗОПАСНОСТЬ

Сварочные работы могут стать причиной пожара, если не выполняются элементарные требования противопожарной защиты. Причиной пожара могут стать искры и капли расплавленного металла, небрежное обращение с огнем сварочной горелки, наличие на …

ТЕХНОЛОГИЯ КИСЛОРОДНОЙ РЕЗКИ

Суть кислородной резки заключается в сгорании разрезаемого металла под воздействием струи кислорода и удалении из разреза шлаков, образованием которых неизбежно сопровождается этот процесс (рис. 95). Рис. 95. Схема выполнения газовой …

msd.com.ua

зазор (в сварке) - это... Что такое зазор (в сварке)?

- ecartment des bords

зазорКратчайшее расстояние между кромками собранных для сварки деталей[ГОСТ 2601-84]

Тематики

- сварка, резка, пайка

EN

DE

- Spalt

- Spaltbreite

- Stegabstand

FR

Русско-французский словарь нормативно-технической терминологии. academic.ru. 2015.

- зазор

- зазор безопасности

Смотреть что такое "зазор (в сварке)" в других словарях:

зазор (в сварке) — зазор Кратчайшее расстояние между кромками собранных для сварки деталей [ГОСТ 2601 84] Тематики сварка, резка, пайка EN air gapgaproot opening DE SpaltSpaltbreiteStegabstand FR ecartment des bords … Справочник технического переводчика

зазор между свариваемыми кромками — В сварке, расстояние между свариваемыми элементами. зазор между свариваемыми кромками Та часть сварного соединения, где свариваемые элементы находятся наиболее близко друг к другу. В поперечном сечении это может быть точка, линия или область.… … Справочник технического переводчика

Зазор между свариваемыми кромками — Root opening Зазор между свариваемыми кромками. В сварке, расстояние между свариваемыми элементами. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

РД 03-606-03: Инструкция по визуальному и измерительному контролю — Терминология РД 03 606 03: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва Несоответствие фактического значения катета шва проектному значению, рис. А.48 Определения термина из разных документов: Асимметрия углового… … Словарь-справочник терминов нормативно-технической документации

РД 34.10.130-96: Инструкция по визуальному и измерительному контролю — Терминология РД 34.10.130 96: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва (512) Несоответствие фактического значения катета шва проектному значению, рис. ПА 51 Определения термина из разных документов: Асимметрия… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

ВСН 003-88: Строительство и проектирование трубопроводов из пластмассовых труб — Терминология ВСН 003 88: Строительство и проектирование трубопроводов из пластмассовых труб: 17. Автоматическая сварка Сварка, при которой управление ходом технологического процесса осуществляется автоматически. Определения термина из разных… … Словарь-справочник терминов нормативно-технической документации

СТО Газпром 2-2.2-136-2007: Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I — Терминология СТО Газпром 2 2.2 136 2007: Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I: 3.1.1 автоматическая сварка: Дуговая сварка, при которой возбуждение дуги, подача сварочной… … Словарь-справочник терминов нормативно-технической документации

СВАРКА — общее название более 50 разных технологических процессов создания неразъемного соединения металлических деталей. Один из старейших способов сварки, в настоящее время редко применяемый, кузнечная сварка, при которой соединение деталей… … Энциклопедия Кольера

ГОСТ Р ИСО 857-1-2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения — Терминология ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения оригинал документа: 6.4 автоматическая сварка: Сварка, при которой все операции механизированы (см. таблицу 1).… … Словарь-справочник терминов нормативно-технической документации

ГОСТ 17325-79: Пайка и лужение. Основные термины и определения — Терминология ГОСТ 17325 79: Пайка и лужение. Основные термины и определения оригинал документа: 57. Абразивно кавитационное лужение Ультразвуковое лужение припоем, содержащим частицы твердого материала Определения термина из разных документов:… … Словарь-справочник терминов нормативно-технической документации

normative_ru_fr.academic.ru

Свариваемая деталь - Большая Энциклопедия Нефти и Газа, статья, страница 4

Свариваемая деталь

Cтраница 4

Свариваемые детали 1 собирают вертикально, без скоса кромок, с зазором 20 - 40 мм. Для формирования шва и предупреждения вытекания жидкого металла и шлака из плавильного пространства по обе стороны зазора располагают медные формирующие ползуны 2, охлаждаемые проточной водой. [46]

Свариваемые детали подогревают в горнах, термических печах или в специальных нагревательных печах со съемным сводом ( фиг. Температура нагрева 650 - 700, скорость 75 - 100 в час в зависимости от толщины стенок и конфигурации детали. [47]

Свариваемые детали и присадочный пруток нагреваются теплоносителем, в качестве которого чаще всего применяется сжатый воздух. Питание горелок сжатым воздухом может осуществляться от магистральной линии, баллона, самостоятельного воздушного компрессора, обеспечивающих требуемое давление и расход воздуха. [48]

Свариваемые детали разрезают механическим путем. В качестве предварительного метода разрезки с последующей механической обработкой кромок может быть использована также газовая и плазменная резка. Газовую резку титана проводят на повышенной по сравнению со сталью скорости при одновременном снижении мощности подогревающего пламени из-за более интенсивного выделения теплоты в зоне реза. Сварные соединения, выполненные непосредственно после газовой сварки, имеют низкую пластичность и склонны к растрескиванию в условиях напряженного состояния. Удаление поверхностного слоя после газовой резки механическим путем на глубину 1 мм позволяет получить высококачественное сварное соединение. [49]

Свариваемые детали необходимо надежно закрепить в специальных приспособлениях, чтобы они не смещались в процессе сварки и охлаждения. Листы целесообразно зажимать под углом 5 - 10, так как они прогибаются в направлении к основанию шва. [50]

Свариваемые детали нагревают до различных температур в разведенном положении, что обеспечивает равномерную пластическую деформацию в зоне соединения. [51]

Свариваемые детали устанавливают на основание, собирают в приспособлении и подключают термопару. Нажимную плиту со штоком опускают на детали. Поворотом винта, связанного через динамометрическую скобу и сильфон с нажимной плитой, устанавливают первоначальное сварочное давление. После этого траверса 7с помощью двигателя или ручного привода перемещается вниз и опускает механизм сжатия со свариваемыми деталями в рабочую камеру до полного соприкосновения нижней стороны герметизирующей крышки с верхним торцом камеры. [52]

Свариваемые детали закрепляются в зажимных устройствах с гидравлическим приводом. [54]

Свариваемые детали ( обечайка и два днища) устанавливают на вращатель и поджимаются центром задней бабки. [55]

Свариваемые детали должны быть собраны под сварку более точно и кромки их обработаны более тщательно, чем деталей из низкоуглеродистой стали; в противном случае в швах могут образоваться дефекты. Особое внимание обращают на равномерность зазора в стыках и чистоту свариваемых кромок. [56]

Свариваемые детали закрепляются вместе и подвергаются обработке ультразвуковыми колебаниями. [57]

Свариваемые детали 2 и 3 ( рис. 126, а) предварительно обтачивают в форме сферы большого радиуса. Этим достигается более равномерный нагрев поверхностей. Если поверхности деталей не закруглить, то участки винипласта, расположенные ближе к центру детали, чрезмерно перегреваются по сравнению с участками, находящимися на дальнем расстоянии от оси. [59]

Свариваемая деталь укладывается на нижнюю губку; затем при помощи регулировочного винта верхняя губка подводится к детали так, чтобы между ними оставался небольшой зазор. Величина зазора выбирается с таким расчетом, чтобы после опускания траверсы 4 и запирания ее серьгой 3 полное зажатие детали происходило при повороте рукоятки / не более чем на V4 - V2 оборота. Для удобства работы сварщика угол поворота рукояток обоих зажимов должен быть подобран приблизительно одинаковым. Груз противовеса 5 должен быть расположен на рычаге так, чтобы обеспечивалось самопроизвольное опрокидывание траверсы после откидывания серьги 3 и в то же время не требовалось усилие рабочего для установки траверсы при зажатии очередной детали. [60]

Страницы: 1 2 3 4 5

www.ngpedia.ru

ВОПРОСЫ. 6. Что характеризует прочность металла при механических испытаниях? 1. Предел прочности. 2. Предел текучести. 3. Ударная вязкость.

Транскрипт

1 ВОПРОСЫ 1. Как влияет длина дуги на устойчивость ее горения? 1. С увеличением длины дуги устойчивость горения снижается. 2. С увеличением длины дуги устойчивость горения увеличивается. 3. Не оказывает практического влияния. 2. С какой целью выполняется притупление в корне разделки кромок? 1. Для предотвращения вытекания из разделки кромок жидкого металла. 2. Для предотвращения прожога и обеспечения полного провара. 3. Для уменьшения количества наплавляемого металла. 4. Для уменьшения поперечной усадки шва. 3. Как корректируют величину сварочного тока при сварке в вертикальном положении, по сравнению со сваркой в нижнем положении? 1. Не изменяют. 2. Уменьшают на 10-20%. 3. Уменьшают на 50%. 4. Увеличивают на 5%. 4. Какая принята терминология оценки свариваемости металлов? 1. Хорошая, удовлетворительная, ограниченная, плохая свариваемости. 2. Отличная, посредственная. 3. Отличная, неудовлетворительная. 5. Для чего в сталь вводятся легирующие элементы? 11.Для придания стали специальных физико-механических, технологических и. эксплуатационных свойств. 2. Для улучшения свариваемости стали. 3. Для снижения содержания вредных примесей (серы и фосфора) в стали. 6. Что характеризует прочность металла при механических испытаниях? 1. Предел прочности. 2. Предел текучести. 3. Ударная вязкость. 7. На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения? 1. Разрушающие и облучающие. 2. Механические и электронные. 3. Разрушающие и неразрушающие. 8. Что называют "прожогом"? 1. Цилиндрическое углубление в сварном шве. 2. Дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны. 3. Воронкообразное углубление в сварном шве. 9. Что такое сварка током обратной полярности? 1. На электроде плюс, на изделии минус. 2. На электроде минус, на изделии плюс. 3. Переменное изменение полярности на электроде и изделии.

2 10. Для чего свариваемые детали собирают с зазором? 1. Для улучшения провара корня шва. 2. Для снижения сварочных напряжений. 3. Для повышения скорости сварки. 4. Для облегчения условий работы сварщика. 11. От чего зависит выбор силы сварочного тока при ручной дуговой сварке? 1. Мощности источника. 2. Диаметра электрода и положения сварного шва в пространстве. 3. Длины дуги. 12. Что указывают буквы "кп" в марке стали Ст3кп? 1. Сталь поставляется с гарантированным химическим составом. 2. Сталь рекомендуется для изготовления сварных конструкций. 3. В стали пониженное содержание вредных примесей. 13. Как изменяется свариваемость с уменьшением содержания углерода в стали? 1. Ухудшается. 2. Улучшается. 3. Не изменяется. 14. Что характеризует пластичные свойства металла? 1. Предел текучести. 2. Относительное сужение и относительное удлинение. 3. Твердость. 15. Какие дефекты сварного шва выявляются с помощью радиографического и ультразвукового контроля? 1. Трещины, непровары, несплавления, поры, неметаллические и металлические включения. 2. Структурные изменения металла, внутренние напряжения. 3. Качество формирования шва с внутренней и наружной сторон. 16. Что называют "подрезом"? 1. Дефект в виде углубления по линии сплавления сварного шва с основным металлом. 2. Острые конусообразные углубления на границе поверхности шва с предыдущим валиком шва или основным материалом. 3. Неправильное положение сваренных кромок друг относительно друга. 17. Какие требования предъявляются к качеству исправленного участка шва? 1. Те же, что и к основному шву. 2. Дополнительные требования по решению мастера или начальника участка. 3. Специальные требования, по решению представителя ОТК предприятия. 18. Почему каждый слой многослойного шва необходимо тщательно зачищать от шлака? 1. Шлак ухудшает стабильность горения дуги. 2. Чтобы избежать появления шлаковых включений в металле шва. 3. Шлак убирать не следует, так как он замедляет охлаждение шва. 4. Шлак убирать не следует, так как он всплывает и обеспечивает защиту нового валика.

3 19. Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе выполнения сварного соединения? 1. Любые дефекты, включая трещины. 2. Трещины и межваликовые несплавления. 3. Поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы (в соответствии с требованиями НД). 20. Следует ли удалять прихваточные швы, имеющие недопустимые наружные дефекты (трещины, наружные поры и т.д.) по результатам визуального контроля? 1. Следует. 2. Не следует. 3. По усмотрению сварщика. 21. Какой тип источников питания предназначен для сварки на переменном токе? 1. Сварочные трансформаторы. 2. Сварочные выпрямители. 3. Инверторные источники питания. 22. Какой линией изображают невидимый сварной шов на чертеже? 1. Сплошной. 2. Штриховой. 3. Штрих-пунктирной. 23. От чего зависит выбор светофильтра для маски сварщика? 1. От желания сварщика. 2. От зрения глаз сварщика. 3. От величины сварочного тока. 24. Каким образом преимущественно свариваются длинные швы металлоконструкций (свыше 1000 мм)? 1. Напроход (неизменное направление сварки). 2. От середины к концам напроход. 3. Обратноступенчатым методом вразброс (направление сварки на отдельных участках обратное общему направлению сварки). 25. Каким образом преимущественно свариваются короткие швы ( мм)? 1. Напроход (неизменное направление сварки). 2. От середины к концам напроход. 3. От середины к концам обратноступенчатым методом. 26. Какие источники питания применяются для сварки постоянным током? 1. Сварочные трансформаторы. 2. Сварочные источники любого типа. 3. Сварочные выпрямители, генераторы. 27. Каким образом преимущественно свариваются длинные многопроходные швы металлоконструкций (до 1000 мм)? 1. Напроход (неизменное направление сварки). 2. От середины к концам напроход. Каждый последующий проход выполняется в противоположном направлении. 3. От середины к концам обратноступенчатым методом.

4 28. Какой линией изображают видимый сварной шов на чертеже? 1. Сплошной. 2. Штриховой. 3. Штрих-пунктирной. 29. В каких случаях ручные электроинструменты (входящие в комплект сварочного оборудования) должны быть выключены и отсоединены от электрической сети? 1. При перерывах в работе и по окончанию работы 2. При смазке и очистке 3. При смене рабочего инструмента (ножей и пр.) 4. Правильные ответы 1,2 и Какую электрическую величину измеряют электрическим прибором - вольтметром? 1. Силу электрического тока в цепи. 2. Напряжение в электрической цепи. 3. Электрическую мощность, потребляемую электрической цепью. 31. Для чего служит сварочный трансформатор? 1. Для изменения частоты переменного тока. 2. Для понижения напряжения переменного тока. 3. Для изменения напряжения постоянного тока. 32. Какой тип источников питания предназначен для сварки на переменном токе? 1. Сварочные трансформаторы. 2. Сварочные выпрямители. 3. Инверторные источники питания. 33. Каким образом преимущественно свариваются средние швы металлоконструкций ( мм)? 1. Напроход (неизменное направление сварки). 2. От середины к концам напроход. 3. От середины к концам обратноступенчатым методом. 35. Укажите марку стали, которая сваривается без особых ограничений, независимо от толщины металла, температуры окружающего воздуха 1. 45Х; 2. сталь 10; 3. 30ХМ; 4. 15ХГСА. 36. Укажите содержание химических элементов в сварочной проволоке марки Св 08ГА? 1. 0,08% углерода, до 1% марганца, до 1% азота; 2. 0,8% углерода, до 1% марганца, до 1% азота; 3. 0,08% углерода, до 1% марганца, пониженное содержание серы и фосфора 4. 8% углерода, до 1% марганца, пониженное содержание серы и фосфора. 37. При сварке деталей из низкоуглеродистой стали угловым швом в вертикальном положении, толщине металла 5 мм, диаметре электрода 3-4 мм, сила тока А А

5 А А 38.Для прижима двух и более деталей друг к другу или для установки и закрепления деталей в определенном положении служат 1. стяжки; 2. домкраты; 3. распорки; 4. струбцины. 39. На котором из предложенных изображений сварных соединений приведено тавровое соединение? 40. В условном обозначении электродов Э 42А указывает 1. марку электрода; 2. тип электрода; 3. электрод для сварки стали толщиной 4 мм; 4. электрод диаметром 4 мм для сварки стали. 41. В какой цвет окрашивают кислородный баллон? 1. белый, 2. голубой, 3. красный. 42. Какое смещение допускается при сборке труб под дуговую сварку с одинаковой толщиной стенки труб? 1. 20% толщины стенки трубы, 2. 10% толщины стенки трубы, 3. не более 2 мм. 43. С какой целью наклоняют электрод при сварке? 1. для зажигания дуги, 2. для выполнения колебательных движений электродом, 3. для изменения глубины провара. 44.Что включает в себя сварное соединение? 1. Металл шва, зона сплавления и околошовная зона. 2. Металл шва и зона термического влияния. 3. Металл шва, зона сплавления, зона термического влияния, основной металл.

6 45. Какая деформация образуется вследствие несимметричного расположения швов относительно центра изгиба стержней или неодновременного наложения швов: 1. изгиб, 2. кручение, 3. продольная. 46. До какой температуры должен быть нагрет металл, чтобы начался процесс газокислородной резки? 1. До температуры плавления металла 2. До температуры воспламенения металла в кислороде 3. До температуры плавления окислов 47. Электродами какого диаметра выполняют потолочные швы? 1. до 4 мм; 2. не более 5 мм; 3. до 3 мм; 4. любыми. 48. Какой вид термообработки является упрочняющей и заключается в нагреве металла до определенной температуры, выдержке и затем быстром охлаждении со скоростью больше критической? 1. Отпуск 2. Отжиг 3. Закалка 4. Нормализация 49. Электроды с особо толстым покрытием обозначаются буквой 1. М 2. Д 3. С 4. Г 50. Укажите марку стали, которая сваривается без особых ограничений, независимо от толщины металла, температуры окружающего воздуха 1. 4Г2АФ 2. ВСт3сп 3. 20ХГСА 4. 30ХН2МФА 51. Укажите содержание химических элементов в сварочной проволоке марки Св 10Г2? 1. 1% углерода, до 2% марганца; % углерода, до 2% марганца; 3. 0,1% углерода, до 2% марганца; 4. 0,01% углерода, 1% марганца. 52. При сварке деталей из низкоуглеродистой стали угловым швом в нижнем положении, толщине металла 5 мм, диаметре электрода 3-4 мм, сила тока А А А А 53. Допускается ли совместная перевозка кислородных баллонов с баллонами горючих газов как наполненных, так и пустых?

7 1. не допускается, 2. допускается, 3. можно, но пустые. 54. Допустимы ли горячие и холодные трещины в сварном соединении? 1. да, 2. нет, 3. да для не закаливающихся сталей. 55. Заваривая кратер, можно ли электрод выводить на основной металл? 1. да, 2. нет, 3. да, для не закаливающихся сталей. 56. Что означает знак О на чертежах сварных швов: 1. шов в замкнутой линии, 2. усиление шва не снять, 3. знак ставится перед размером катета. 57. Каким способом устраняют подрезы, поверхностные поры малой величины, вогнутость шва: 1. механическим, 2. термическим, 3. местным вскрытием 4. подваркой. 58. Какое сварное соединение называют угловым? 1. из двух деталей, расположенных в одной плоскости и примыкающих друг к другу торцовыми поверхностями; 2. из двух элементов, расположенных под углом друг к другу и сваренных в месте приложения их кромок; 3. соединяемые элементы которого расположены параллельно и частично перекрывают друг друга; 4. в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой. 59. Выберите виды неразрушающего контроля качества сварного соединения. 1. радиационный, течеисканием, магнитный, акустический; 2. радиационный, механические испытания, магнитный, акустический; 3. радиационный, течеисканием, магнитный, коррозионные испытания 4. статические испытания на растяжение, динамические испытания на усталость, измерение твердости, коррозионные испытания 60. Какие основные конструктивные элементы характеризуют подготовку кромок для стыкового соединения в соответствии с ГОСТ ? 1. глубина проплавления; ширина шва, выпуклость; 2. зазор, притупление, угол скоса; 3. глубина проплавления; ширина, катет; 4. зазор, притупление, ширина шва. 61. Какие основные конструктивные элементы характеризуют стыковой шов сварного соединения в соответствии с ГОСТ ? 1. ширина шва, выпуклость; 2. зазор, притупление, угол скоса; 3. глубина проплавления; ширина, катет;

8 4. зазор, притупление, ширина шва. 62. Какую полярность применяют при сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева? 1. обратную полярность; 2. прямую полярность; 3. не имеет значения. 63. При зажигании пламени нужно открыть последовательно: 1. ацетилен, кислород 2. кислород, ацетилен 3. кислород, водород 64. Какие металлы не поддаются кислородной резке? 1. низкоуглеродистые стали, 2. высоколегированные стали, 3. медь, алюминий. 65. Какая марка стали сварочной проволоки при сварке стали даст наиболее качественный шов? 1. Св 0,8, 2. Св 0,8А, 3. Св 0,8 ГА. 66. Что может быть причиной взрыва кислородных баллонов? 1. попадание масла на вентиль, 2. неправильное хранение, 3. неправильная транспортировка. 67. Можно ли возбудить сварочную дугу, не касаясь электродом свариваемого изделия? 1. можно методом чирканья, 2. можно с применением осциллятора, 3. нельзя. 68. Почему при сварке в углекислом газе ограничивают напряжение? 1. При увеличенном напряжении дуги возрастает вероятность прожога металла. 2. При увеличенном напряжении дуги увеличивается окисление и разбрызгивание металла. 3. С целью удобства манипулирования сварочной дугой. 69. Какая минимальная категория электробезопасности должна быть у электросварщика при работе на электроустановках? 1. 1, 2. 2, Как зависит род и полярность тока на ширину шва? 1.Род и полярность тока не влияет на ширину шва. 2. При сварке постоянным током обратной полярности ширина шва меньше. 3. При сварке постоянным током обратной полярности и переменным током ширина шва увеличивается. 71. Из предложенных вариантов выберите тот, в котором приведены виды дуговой сварки:

9 1. РДС, сварка в защитных газах, газовая сварка; 2. РДС, сварка в защитных газах, сварка под флюсом; 3. РДС, сварка в защитных газах, контактная сварка; 4. РДС, сварка в защитных газах, термитная сварка. 72. Как рассчитать силу сварочного тока при РДС? 1. I св. = K. S, где К коэффициент, равный А/мм, S - толщина металла, мм 2. I св. = K. d, где К коэффициент, равный А/мм, d- диаметр электрода, мм 3. I св. = K. Uд, где К коэффициент, равный А/мм, Uд напряжение дуги, В 4. I св. = K. 2d, где К коэффициент, равный А/мм, d- диаметр электрода, мм 73. Какие основные конструктивные элементы характеризуют форму разделки кромок? 1. глубина проплавления; ширина, выпуклость; 2. зазор, притупление, угол скоса; 3. глубина проплавления; ширина, угол скоса; 4. зазор, притупление, ширина. 74. Какой из видов дефекта получается, когда жидкий металл натекает на основной металл? 1. Наплыв 2. Трещина 3. Подрез 4. Усадочная раковина 75. Какую полярность применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок? 1. обратную полярность; 2. прямую полярность; 3. не имеет значения. 76. Какой из видов дефекта имеет продольное углубление вдоль линии сплавления сварного шва с основным металлом? 1. Утяжина 2. Трещина 3. Подрез 4. Усадочная раковина 77. Какой шов накладывают при сварке труб первым? 1. облицовочный, 2. корневой, 3. наплавочный. 78. Какую роль играют газообразующие вещества в электродном покрытии? 1. Нейтрализуют вредное влияние серы и фосфора в металле шва. 2. Повышают пластичность наплавленного металла. 3. Защищают расплавленный металл сварного шва от взаимодействия с воздухом. 79. Следует ли перед началом аргонодуговой сварки продувать аргоном газовые коммуникации и горелки? 1. Не следует. 2. По усмотрению сварщика. 3. Следует продувать аргоном газоподводящие шланги и горелку.

10 80. Как влияет уменьшение величины тока на глубину провара? 1. Величина тока не влияет на глубину провара, а влияет на длину дуги. 2. Увеличение тока увеличивает глубину провара. 3. Уменьшение тока уменьшает глубину провара. 81. Что происходит с размерами сварочной ванны при подогреве изделия перед сваркой при неизменных режимах сварки? 1. Увеличиваются. 2. Уменьшаются. 3. Не изменяются. 82. Что такое легированные стали? 1. Содержащие один или несколько элементов в определенных концентрациях, которые введены в них с целью придания заданных физико-химических и механических свойств. 2. Обладающие определенными физико-химическими свойствами за счет снижения содержания углерода, серы, фосфора или термической обработки. 3. Обладающие определенными физико-химическими свойствами после специальной термомеханической обработки. 83. Как необходимо произвести заварку дефектного участка шва, если сварка производилась с предварительным подогревом? 1. С замедленным охлаждением после сварки. 2. На увеличенных режимах сварки. 3. С подогревом. 84. Укажите порядок исправления шва со скоплением газовых пор и шлаковых включений на части его сечения. 1. Дефектный участок сварного шва удаляется до "здорового" металла с образованием U-образной разделки кромок с последующей его заваркой после подтверждения при контроле полноты удаления дефектов. 2. Дефектный участок удаляется полностью с образованием первоначальной формы разделки и последующей заваркой. 3. Дефектный участок не удаляется, а исправляется сваркой. 85. Как заземляется сварочное оборудование? 1. Должен быть предусмотрен приваренный к оборудованию медный провод, расположенный в доступном месте с надписью "Земля". 2. На оборудовании должен быть предусмотрен болт (винт, шпилька) с контактной площадкой, расположенный в доступном месте, с надписью "Земля". 3. На оборудовании должен быть предусмотрен болт и вокруг него контактная площадка, расположенные в доступном месте с надписью "Земля". 86. Когда появляются временные сварочные деформации? 1. Во время сварки. 2. После сварки. 3. После охлаждения свариваемого металла. 87, Какая принята терминология оценки свариваемости металлов? 1. Хорошая, удовлетворительная, ограниченная, плохая свариваемости. 2. Отличная, посредственная. 3. Отличная, неудовлетворительная.

11 88. Как исправляются свищи в сварном шве? 1. Удалением дефектного места до "здорового" металла механическим способом с последующей заваркой. 2. Заваркой с последующей механической обработкой. 3. Выборкой механическим способом дефектного места на всю толщину шва с последующей заваркой выборки. 89. Как следует производить подсоединение заземляющего провода от сварочного источника к свариваемому изделию? 1. Прижать оголенную жилу сварочного провода грузом к изделию. 2. Применять специальные клеммы заземления или струбцины. 3. Оголенная жила провода должна запаиваться с деталью. 90. Какое изолирующее средство защиты от поражения током относится к основным? 1. Резиновая обувь. 2. Резиновые коврики. 3. Диэлектрические резиновые перчатки. 4. Изолирующие подставки. 91. В каких случаях ручные электроинструменты (входящие в комплект сварочного оборудования) должны быть выключены и отсоединены от электрической сети? 1. При перерывах в работе и по окончанию работы 2. При смазке и очистке 3. При смене рабочего инструмента (ножей и пр.) 4. Правильные ответы 1,2 и Как влияет подогрев изделий в процессе сварки на величину сварочных деформаций? 1. Увеличивает деформацию изделия. 2. Уменьшает деформацию изделия. 3. Не влияет. 93. Укажите причины образования горячих трещин. 1. Повышенное содержание в металле шва углерода, кремния, серы, фосфора, глубокая и узкая сварочная ванна. 2. Пониженное содержание в металле шва углерода, кремния, серы, фосфора, глубокая и узкая сварочная ванна. 3. Повышенное содержание в металле шва углерода, кремния, серы, фосфора, широкая сварочная ванна. 94. Какую электрическую величину измеряют электрическим прибором - вольтметром? 1. Силу электрического тока в цепи. 2. Напряжение в электрической цепи. 3. Электрическую мощность, потребляемую электрической цепью. 95. Что понимают под магнитным дутьем дуги? 1. Отклонение дуги от оси электрода под действием магнитного поля или ферромагнитных масс. 2. Периодическое прерывание дуги. 3. Сварка на удлиненной дуге.

12 96. До какого напряжения в электроустановке не требуется защитное заземление? 1. До 36 В переменного и 80 В постоянного тока. 2. До 42 В переменного и 100 В постоянного тока. 3. До 50 В переменного и 120 В постоянного тока. 97. Из каких частей состоит электрическая дуга? 1. Из катодной, анодной, центральной областей. 2. Из зоны эмиссии, ионизации и деионизации. 3. Из столба дуги, анодной и катодной областей дуги. 98. Что обозначают буквы "А" и "АА" в маркировке сварочной проволоки Св- 08А или Св-08АА? 1. Пониженное и низкое содержание серы и фосфора в проволоке. 2. Пониженное содержание углерода в проволоке. 3. Пониженное содержание фосфора в проволоке и высокую пластичность. 99. Перечислите все виды сварных швов, применяемых в сварочном производстве: 1. Стыковые, тавровые, нахлесточные, угловые, торцовые 2. Стыковые, угловые, нахлесточные 3. Стыковые, стыковые с подваркой корня шва, тавровые, нахлесточные, угловые 100. Перечислите все пространственные положения сварных швов в пространстве: 1. Нижнее, вертикальное, горизонтальное, потолочное, в лодочку 2. Нижнее, вертикальное, горизонтальное, потолочное 3. Нижнее, вертикальное, горизонтальное, потолочное, тавровое

docplayer.ru

Способ сварки круговых соединений в листовых конструкциях

Изобретение относится к области сварки, в частности к способам сварки круговых соединений в листовых конструкциях и предназначено для получения круговых сварных соединений с минимальными остаточными деформациями . Целью изобретения является интенсификация снижения сварочных дедеформаций . Это достигается тем, что свариваемые детали собирают с зазором , соответствующим 1,5-1,8 толщины наружной детали. Сварку ведут углом вперед электродом, установленным под углом 40-60° к плоскости стыка в зоне сварки в сторону наружной детали. Присадку смещают от оси стыка в сторону наружной детали на величину диаметра присад-. ки. При этом получают сварной шрв со смещением направлейного металла в плоскости, перпендикулярной шву. Деформирование зоны сварного соединения производят радиально по направ лению к наружной детали. Прижатие к подкладке во время деформирования осуществляется с возможностью i радиального перемещения кромок. Деформирование по времени должно про (Л исходить раньше , чем полностью завершится усадка сварного соединения . После сварки получают шов с остаточной деформацией, допустимой техническими условиями эксплуатации. 3 ил. 1 табл. ю 4 00 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ1УБЛИН (д) 4 В 23 К 28/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3873363/25-27 (22) 28 ° 03.85 (46) 07.!2.86. Бюл. У 45 (72) Л.В.Карасева и M.Á.Æóêîâ (53) 62!.78!.75.011(088.8) (56) Авторское свидетельство СССР

У 406670, кл. В 23 К 28/00, 1983.

Авторское свидетельство СССР

Ф 590113, кл. В 23 К 28/00, 1976, (54) СПОСОБ СВАРКИ КРУГОВЫХ СОЕДИНЕНИЙ В ЛИСТОВЫХ КОНСТРУКЦИЯХ (57) Изобретение относится к области сварки, в частности к способам сварки круговых соединений в листовых конструкциях и предназначено для получения круговых сварных соединений с минимальными остаточными деформациями. Целью изобретения является интенсификация снижения сварочных дедеформаций. Это достигается тем, что свариваемые детали собирают с зазором, соответствующим 1,5-1,8 толщины

„„SU,„, 1274886 А1 наружной детали. Сварку ведут углом вперед электродом, установленным под углом 40-60 к плоскости стыка в зоо не сварки в сторону наружной детали. Присадку смещают от оси стыка в сторону наружной детали на величину диаметра присад-. ки. При этом получают сварной шов со смещением направлейного металла, в плоскости, перпендикулярной шву.

Деформирование зоны сварного соединения производят радиально по направ лению к наружной детали. Прижатие к подкладке во время деформирования осуществляется с возможностью радиального перемещения кромок ° Деформирование по времени должно происходить раньше, чем полностью завершится усадка сварного соединения. После сварки получают шов с остаточной деформацией, допустимой техническими условиями эксплуатации.

3 ил. 1 табл.

1274886

Изобретение относится к области сварки круговых швов с минимальными остаточными деформациями и может быть применено в различных отраслях промышленности при изготовлении каркасных и оболочковых конструкций.

Целью изобретения явлется интенсификация снижения сварочных деформаций в круговых сварных соединени-;. ях.

На фиг.1 приведена схема осуществления способа; на фиг.2 — направление деформирования шва и околошовной эоны; на фиг.3 — готовое сварное соединение, сечение.

Способ осуществляют следующим образам.

На подкладку 1 устанавливают детали 2 и 3 с зазором 4, составляющим

5 — 1,8 толщины наружной детали 2.

Если зазор между свариваемыми деталями будет меньше 1,5 толщин наружной детали, то количества наплавленного и деформируемого металла будет недостаточно, чтобы сместить кромки наружной детали на величину их усадки, что приведет к остаточной деформации; если же зазор между свариваемыми деталями будет больше 1,8 толщины наружной детали, то будет иметь место другой вид деформации — угловая или изгиб по шву. С учетом этого зазора перед сборкой вырезают отверстие в наружной детали, а внутреннюю деталь 3 прижимают к подкладке жестко, например, магнитным прижимом (не показан). Если же ввариваемый элемент выполнен с внутренним отверстием, то его крепят или механическим, или пневматическим прижимом. Наружную деталь 2 по диаметру зажимают клавишными прижимами 5.

Электрод 6 устанавливают углом вперед и с наклоном под углом са о

40-60 к плоскости стыка 0-0, причем углом в сторону наружной детаа ли. Наклон электрода больше 60 ведет к неравномерному проплаву, т, е. плохо формируется корень шва, а угол о наклона меньше 40 не обеспечивает необходимую величину наплавки на кромку наружной детали. Присадочную проволоку П смещают в сторону на-ружной детали 2 от стыка О-О на величину и, равную диаметру присадки.

Зажигают дугу и перемещают электрод

6 углом вперед по стыку, представляющему собой окружность. Сварной шов

30 круговая деталь имеет диаметр 90 мм и толщину 3,0 мм. Наружная деталь имеет толщину 2,5 мм. Зазор в стыке деталей должен быть 6 толщины

35 наружной детали, т.е. 4,0 мм. Следовательно, отверстие в наружной детали вырезают диаметром 90+8 — 98 мм. Детали устанавливают на подкладке и прижимают прижи40 мами с усилием 20 кгс/мм . Электрод о устанавливают под углом 50 к плоскости стыка деталей,в зоне сварки с наклоном в сторону ввариваемой детали, т.е. углом к кромкам наружной детали. Кроме того, электрод наклоняют углом вперед. Присадочную проволоку диаметром 1,6 мм смещают от оси стыка на 1 6 мм в сторону наружной детали. Сварку производят на режиме: I = 150 А, U =

10 В, Ч .= 1О и/ч, расход аргона

10 л/мин, диаметр вольфрамового электрода 2,5 мм. Ширина клавишных прижимов в зоне сварки 15 мм. При сварке на кромке наружной детали образуется валик (усиление шва). Как только электрод переходит границу клавиша, усилие на последней сни5 !

О !

2О

25 выполняют с усилением 7 вдоль кромки детали 2. Клавишные прижимы 5 выполнены такой ширины, чтобы сварной шов оставался в упруго-пластическом состоянии, когда электрод переместится к расположению следующего зажима. В это время предыдущий зажим ослабляет нажатие на кромку детали

2 так, чтобы кромка могла переместиться в радиальном направлении.

В это время ролик 8 деформирует участок waa, находящийся на уровне ослабленного прижима, по направлению радиуса ввариваемого элемента 3, и кромка детали 2 на этом участке перемещается от шва по стрелке В (фиг.2), т.е. в сторону, противоположную направлению усадки.

Таким образом, деформация от усадки в круговом сварном соединении предотвращается принудительным деформированием сварного шва с усилением на внешней кромке в сторону, обратную направлению усадки. Сварное соединение, выполненное предлагаемым способом имеет остаточную деформацию, допустимую техническим условиями, без исправлений.

П р и и е р. Сваривают две детали из стали Х18Н10Т. Внутренняя

3 12748 жают до 5 кг/мм и этот участок шва, находящегося в пластическом состоянии, деформируют роликом по направлению радиуса ввариваемого элемента: от вариваемой детали к наружной.

При этом кромки наружной детали.перемещаются также в радиальном направлении, т.е. в сторону обратную направлению усадки. Так проваривают и деформируют в процессе сварки весь 1б круговой шов. Затем отводят электрод, убирают прижимы.

Сварное круговое соединение практически не имеет остаточной деформа" ции. Для сравнения сваривают круговые сварные соединения известным способом. После удаления прижимов сваренное по известному способу круговое соединение. имеет большую остаточную деформацию: отклонение от плоскости порядка 6,0 мм. После осадки на прессе компенсационного кольца деформация уменьшается, но остается значительной (3,0 мм), поэтому подлежит обязательной правке. 25

Результаты приведенных исследований сведены в таблицу.

Формула изобретения

Величина зазора, мм

Величина остаточной деформации по отклонению от

Угол наклона

Способ сварки

Марка ма териала толщина, мм электрода,град плоскости

Предлагаемый 1Х18Н10Т

6 =3,0 и

2,5 мм

1,58 =1,5х л2,5=3,8=

=4,0 мм

1,0 мм — допустим беэ исправления

0,8 мм -"и и

0,5 мм -"и

60 и»

1,8 мм нужно править

Наблюдалось неравномерное формирование корня шва

«и»

Таким образом, по сравнению с известным предлагаемый способ позволяет снизить остаточные деформации в конструкциях от сварных круговых соединений на 70-80Х.

Способ сварки круговых соединений в листовых конструкциях, включающий сборку кругового элемента с наружной деталью, их прижатие к подкладке, сварку неплавящимся электродом и деформирование эоны сварного соединения, о т л и ч а ю щ и йс я тем, что, с целью интенсификации снижения сварочных деформаций, сборку свариваемых деталей осуществляют с зазором, составляющим 1,51,8 толщины наружной детали, сварку ведут углом вперед электродом, установленным под углом 40-60 к . плоскости стыка в зоне сварки в сторону наружной детали, и с присадкой, которую в процессе сварки смещают от оси стыка в сторону наружной детали на величину, равную диаметру присадки, деформирование зоны сварного соединения производят радиально по направлению к наружной детали, а в процессе прижатия деталей к подкладке во время деформирования осу ществляют радиальное перемещение кромок.

1274886

Продолжение таблицы

I!,8S =

=4 5 мм

50 0,5 мм

1,481=

=3,5 мм

l,9В =

5,0 мм и

6,0 мм

Б=з,о и

2,5 мм После осадки

3,0 мм — необходима правка

П р и м е ч а н и е. Соотношение величин зазора и угла наклона электрода ос.таются неизменны для других толщин свариваемых деталей

Извест- 1Х18Н10Т После сварки ный

50 1,6 мм — нужно править, мало наплавленного металла, чтобы снять остаточную деформацию

50 Образовался .изгиб относительнЬ шва (широкая зона наплавки шва) 1274886

Составитель Л.Назарова

Техред Л.Сердюкова Корректор А.Обручар

Редактор Н.Егорова

Заказ 6520/13 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4

www.findpatent.ru

Сборка деталей под сварку - Техника дуговой сварка

Сборка деталей под сварку

Сборка деталей под сварку Категория:

Техника дуговой сварка

Сборка деталей под сварку

Сборка деталей под сварку Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления.

Сборка под сварку может выполняться следующими способами:– полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов;– поочередное присоединение деталей к уже сваренной части изделия— при невозможности применения первого способа;– предварительная сборка узлов, из которых состоит изделие, с последующей сборкой и сваркой изделия из собранных узлов; этот способ наиболее рационален, он применяется при изготовлении крупных и сложных конструкций (суда, вагоны, мосты и пр.).

Для сборки и сварки колонн, балок, стоек сложного сечения, а также листовых конструкций из стали толщиной более 8 мм применяют приспособления, допускающие некоторое перемещение элементов конструкции при усадке металла швов.

Приспособления могут быть предназначены только для сборки Деталей под сварку или только для сварки уже собранных деталей.

Применяют также и комбинированные сборочно-сварочные приспособления.

Для сборки листовых конструкций удобны электромагнитные стенды, которые фиксируют положение кромок свариваемых листов. На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

При массовом изготовлении одинаковых конструкций применяют специализированные сборочные кондукторы с механизмами для зажатия деталей. В этих кондукторах производится сборка и прихватка деталей, затем изделие освобождается из кондуктора и подается на площадку или стенд для сварки.

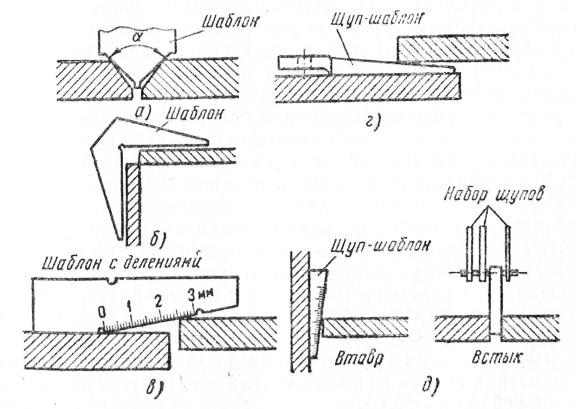

Проверка точности сборки производится шаблонами и щупами .

Собранные узлы или детали соединяют прихватками. Сварочные прихватки представляют собой короткие швы с поперечным сечением до 7% поперечного сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от длины швов — 500—1000 мм. Прихватки выполняют теми же электродами, что и сварку изделия.

Рис. 1. Магнитный стенд: 1 — электромагниты, 2 — свариваемые листы

Рис. 2. Инструмент для проверки качества сборки: а — угла раскрытия кромки, б — прямого угла, в — смещения листов, г —зазора между листами при сварке внахлестку, д — зазора при сварке втавр и встык

Прихватки препятствуют перемещению деталей, что может привести к трещинам в прихватках при охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6—8 мм). При значительной толщине листов необходимо обеспечить податливость деталей, например, осуществлять сборку на гребенках (эластичные прихватки) и сборку изделия с гибкими деталями (решетчатые фермы, узлы судов с перегородками и др.).

Читать далее:

Техника выполнения швов

Статьи по теме:

pereosnastka.ru