Или скорость сварки можно определить по формуле. Формула скорость сварки

Расчет режимов сварки

1.5Расчет режимов автоматической сварки.

1.5.1 Расчет режимов сварки стыковых соединений.

Расчёт режима сварки стыка стенки толщиной 12 мм

а) Расчет режимов сварки начинается с задания требуемой глубины провара с одной стороны.

h=+ (1 ÷ 3), мм

где S– толщина свариваемого металла

h=+2 = 8 мм

Затем, определяется сварочный ток

Iсв=(80 ÷ 100)h, А

Имея в виду, что каждые 80 ÷ 100 А дают глубину провара 1мм.

Iсв= 90 ∙ 8 = 720 А

Скорость сварки устанавливается в зависимости от силы тока.

Vсв=,→→

Vсв== 34,722= 3472,2= 0,96

Диаметр электрода определяется по формуле:

dэ=2, мм

где – плотность тока, А/мм2

dэ=2= 3,9 мм

Конструктивно принимаем dэ=4мм

При Uд=38 В, Ψпр= 2,2

Определяем эффективную тепловую мощность дуги.

Qэф = 0.24∙ Iсв∙Uд∙ η,

где η–эффективный КПД дуги, для автоматической сварки под флюсом η=0.8÷0.95

Qэф= 0,24∙ 720 ∙ 38 ∙ 0,9 = 5909,76

Фактическая глубина провара определяется по формуле:

h= 0,0156,см→ мм

где Qэф– эффективная тепловая мощность дуги,

Vсв– скорость сварки (см/с)

h= 0,0156= 0,825см = 8,25мм

Определяем площадь наплавленного металла.

Fн=,см

где Vсв– скорость сварки (см/ч)

γ – удельный вес металла (для стали 7.8 г/см3)

αн– коэффициент наплавки (г/А∙ч)

Для постоянного тока обратной полярности

αн= 11,60,4 ,

Fн== 0,319см2= 31,9мм2

Определяется ширина шва

е = Ψпр∙h

е = 2,2 ∙ 8,25 = 18,15мм

Определяется высота усиления шва

q=, мм

q== 2,4мм

Определяется коэффициент формы валика

Ψв=

Ψв== 7,56

Найдём перекрой сварного шва:

K = 2h – S, мм

К = 2 ∙ 8,25 – 14 = 2,5 мм

Рисунок 2 – Сварное соединение С7 Аф ГОСТ 8713-79

1.5.2 Расчет режимов сварки стыковых соединений.

Расчёт режима сварки стыка стенки толщиной 18 мм

а) Расчет режимов сварки начинается с задания требуемой глубины провара с одной стороны.

h=+ (1 ÷ 3), мм

где S– толщина свариваемого металла

h=+1 = 10 мм

Затем, определяется сварочный ток

Iсв=(80 ÷ 100)h, А

Имея в виду, что каждые 80 ÷ 100 А дают глубину провара 1мм.

Iсв= 80 ∙ 10 = 800 А

Скорость сварки устанавливается в зависимости от силы тока.

Vсв=,→→

Vсв== 25= 2500= 0,69

Диаметр электрода определяется по формуле:

dэ=2, мм

где – плотность тока, А/мм2

dэ=2= 4,51 мм

Конструктивно принимаем dэ=5мм

При Uд=32 В, Ψпр= 2,4

Определяем эффективную тепловую мощность дуги.

Qэф = 0.24∙ Iсв∙Uд∙ η,

где η–эффективный КПД дуги, для автоматической сварки под флюсом η=0.8÷0.95

Qэф= 0,24∙ 800 ∙ 32 ∙ 0,9 = 5529,6

Фактическая глубина провара определяется по формуле:

h= 0,0156,см→ мм

где Qэф– эффективная тепловая мощность дуги,

Vсв– скорость сварки (см/с)

h= 0,0156= 0,91см = 9,1мм

Определяем площадь наплавленного металла.

Fн=,см

где Vсв– скорость сварки (см/ч)

γ – удельный вес металла (для стали 7.8 г/см3)

αн– коэффициент наплавки (г/А∙ч)

Для постоянного тока обратной полярности

αн= 11,60,4 ,

Fн== 0,459см2= 45,9мм2

Определяется ширина шва

е = Ψпр∙h

е = 2,4 ∙ 9,1 = 21,84мм

Определяется высота усиления шва

q=, мм

q== 2,87мм

Определяется коэффициент формы валика

Ψв=

Ψв== 7,6

Найдём перекрой сварного шва:

K = 2h – S, мм

К = 2 ∙ 9,1 – 18 = 1 мм

Рисунок 2 – Сварное соединениеС29 АффГОСТ 8713-79

studfiles.net

3.3. Расчет режимов электродуговой сварки деталей.

В соответствии с вариантом задания на сварку (табл.2), подобрать электрод, силу и напряжение электрической дуги, количество наплавленного металла, расход электродов и электроэнергии, рассчитать время наплавки.

1. Диаметр электрода dэопределяется толщиной свариваемого металла деталиh:

| h, мм | 1…2 | 2…5 | 5…10 | >10 |

| dэ, мм | 1,5…2 | 2,5…4 | 4…6 | 4…8 |

Соответственно нижним границам (меньшим значениям) в диапазоне толшин металла hдолжны подбираться и меньшие значенияdэ.

Диаметры электродов стандартизированы: 0,3; 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 2,8;3,0;3,2; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм.

Толщину детали находят по номеру свариваемого по заданию профиля (швеллер №10 – 4,5 мм; №14 – 4,9 мм; трубы стальные: 80 мм – 3,5 мм; 32 мм – 2,8 мм).

2. Силу сварочного тока Jсподбирать в зависимости от диаметра электрода по таблицам или эмпирической формуле:

, А.

3. Рассчитываем напряжение горения дуги:

где а– коэффициент, характеризующий падение напряжения на электродах:а= 10…12 – стальные плавящие электроды;а= 35…38 – угольные электроды;

в– коэффициент, характеризующий падение напряжения на 1 мм дуги,в= 2,0…2,5 В/мм.

Длина дуги зависит от диаметра электрода:

, мм.

4. Сечение сварного шва и размеры его катетов устанавливаются при проектировании сварного соединения, в этой работе катеты К1и К2должны быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной более 3 мм.

Площадь сварного шва находится по формуле (размеры катетов в см):

, см2.

5. Скорость наплавки находится по формуле:

, см/ч.

где = 7…12 г/А*ч – коэффициент наплавки для ручной электродуговой наплавки;

– удельный вес наплавленного металла, = 7,8 г/см3.

6. Количество наплавленного металла:

где – длина сварного шва, см (рассчитываем исходя из схемы сварного соединения).

7. Расход электродов по весу определяется как:

где – коэффициент расхода электродов, = 1,4…1,6, учитывающий потери металла в виде брызг и паров и недоиспользования электрода.

Количество электродов, необходимое для сварки:

, шт,

где – длина стержня электрода, см,

– диаметр электрода, см.

8. Расход электроэнергии при сварке:

, кВтхч,

где – коэффициент расхода электроэнергии,= 3…4 кВтхч /кг для сварки на переменном токе,= 4…6 кВт хч/кг – на постоянном токе.

9. Расчет нормы времени:

Основное время находим по формуле:

, мин,

Таблица 2.

| Варианты сварки деталей | |||

| № | Вид ( длина) соединения | 1ядеталь | 2ядеталь |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 | Нахлесточное (1500мм) Тавровое Нахлесточное (3000мм) Тавровое Угловое Тавровое Стыковое Стыковое Нахлесточное (1500мм) Тавровое Стыковое Тавровое Тавровое Угловое Тавровое Тавровое Тавровое Стыковое Нахлесточное (150мм) Тавровое Стыковое Тавровое Тавровое Угловое Тавровое | Лист стальной 3хмм Лист стальной 3хмм Лист стальной 5 мм Лист стальной 5 мм Швеллер №10 Швеллер №10 Труба стальная, 32 мм Труба стальная, 32 мм Швеллер №14 Швеллер №14 Труба стальная, 80 мм Труба стальная, 80 мм Швеллер №14 Швеллер №14 Швеллер №14 Швеллер №12 Труба стальная, 32 мм Труба стальная, 32 мм Швеллер №14 Швеллер №14 Труба стальная, 80 мм Швеллер №14 Швеллер №14 Швеллер №14 Швеллер №14 | Уголок Б-45*45*3 Уголок Б-45*45*3 Уголок Б-63*63*6 Уголок Б-63*63*6 Уголок Б-63*63*6 Уголок Б-63*63*6 Труба стальная, 32 мм Фланец стальной Лист стальной 5 мм Уголок Б-90*90*8 Труба стальная, 80 мм Труба стальная, 80 мм Труба стальная, 80 мм Уголок Б-75*50*6 Уголок Б-75*50*6 Уголок Б-45*45*4 Труба стальная, 32 мм Фланец стальной Лист стальной, 8 мм Уголок Б-90*90*8 Труба стальная, 80 мм Труба стальная, 80 мм Лист стальной, 8 мм Уголок Б-75*50*6 Уголок Б-75*50*6 |

где – поправочный коэффициент, зависящий от способа сварки и длины шва,К=1…1,2.

Норма штучно-калькуляционного времени учитывает поправку (1,3…1,5) на затраты вспомогательного, дополнительного и подготовительно – заключительного времени на обслуживание рабочего времени, на отдых и естественные надобности рабочего:

.

10. Подобрать тип, марку и другие параметры электрода

Для сварки и наплавки конструкционных сталей применяются типы электродов:

для низколегированных (строительных) сталей – Э34, Э38, Э42А, Э46, Э46А:

для среднеуглеродистых и низколегированных сталей – Э50, Э50А, Э55;

для легированных, повышенной прочности сталей – Э60, Э60А, Э70, Э85, Э100, Э125, Э145, Э150 (цифра – временное сопротивление вразрыва сварного соединения в кгс/мм2).

studfiles.net

Сборочно-сварочные операции. Расчет режимов сварки и подбор сварочных материалов

Сборка свариваемых элементов в аппаратостроении не является законченной частью технологического процесса. Она предшествует операциям сварки и фиксирует положение свариваемых элементов в пространстве, последующая операция сварки окончательно закрепляет положение деталей, установленное при сборке под сварку. В процессе сварки под действием сварочных напряжений возможно изменение пространственного положения соединяемых элементов. Поэтому на операции сборки на сварку накладывается дополнительные условия учета сварочных напряжений и деформаций. Особенностью является также наличие сварочного зазора.

Из возможных видов сборки свариваемых элементов более распространенной является стационарная сборка. Это объясняется характером нефтяного аппаратостроения как разновидности тяжелого машиностроения с единичным и мелкосерийным производством.

В операцию сборки свариваемые элементов входят следующие виды работ:

- установка привариваемых элементов в сборочных приспособлениях;

- проверка сопряжений кромок и сборочных баз;

- подгонка свариваемых элементов;

- фиксация кромок неразъемными и разъемными способами;

- сварка и последующая обработка.

На сборку поступают детали после прохождения заготовительных операций. Поэтому здесь проявляется качество выполнения операций, согласованность функциональных и технологических допусков.

Ручная дуговая сварка

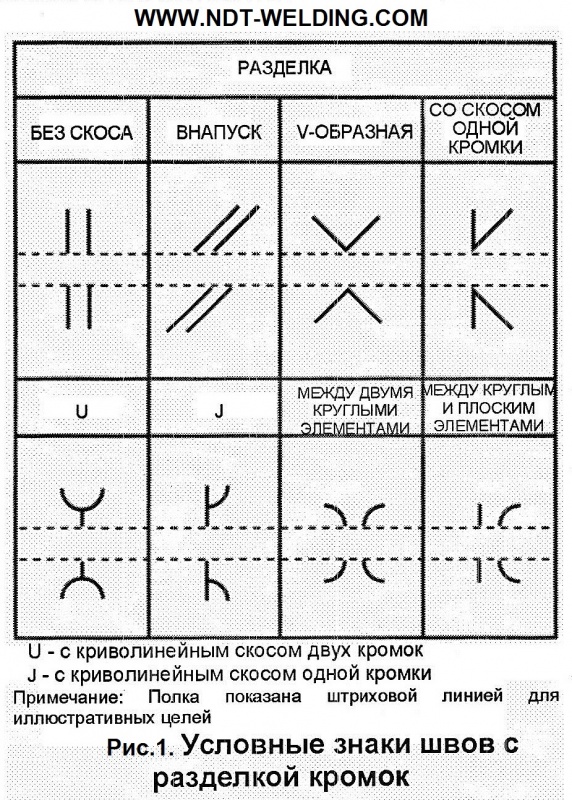

Ручная дуговая сварка характеризуется большим количеством проходных швов, первый проход выполняется электродами диаметром от 3 до 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. Чтобы избежать непровара при ручной сварке и добиться нормального формирования шва прибегают к скосу кромок.

Режим сварки – совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При ручной сварке такими характеристиками являются: диаметр электрода, сила сварочного тока, скорость перемещения электрода вдоль шва, род тока, полярность.

Рассчитаем режимы ручной электродуговой сварки для соединения 1-го участка и днища. При толщине свариваемых листов S = 20 мм,

принимаем диаметр электрода dэл=4мм.

Геометрические размеры шва принимаем по ГОСТ 5264-80 и сводим их в таблицу 7.1

Таблица 7.1 – Геометрические размеры разделки кромок

| S | b | h | е | e1 | q | q1 | α, град |

| 5±1 | 32±3 | 6±1 |

Рисунок 7.1.1 - Сечение стыкового шва

При определении числа проходов следует учитывать, что сечение

первого прохода не должно превышать 28 мм2.

Площадь поперечного сечения первого прохода F , мм2 вычисляется по формуле

F1 = (6...8) dэл , (7.1)

F1 = 7 . 4 = 28 мм2.

Площадь поперечного сечения последующих проходов F, мм2 вычисляется по формуле

Fc = (8...12)dэл , (7.2)

Fc = 10 . 4 = 40 мм2.

Площадь сечения стыкового шва с V-образной разделкой и подваркой F, мм вычисляется по формуле

Fш = 0,75е . q +b . S + 0,75 е1 . q1 + h4 . tgα/2, (7.3)

где е - ширина выпуклости шва, мм;

q - высота выпуклости шва, мм;

b - величина зазора между свариваемыми частями;

e1 - ширина подварки корня шва, мм;

q1 - высота подварки корня шва, мм;

h - высота обработанной части кромки, мм;

α - угол разделки кромок.

Fш = 0,75.32 . 0,5 + 5.20 +0,75.6. 1+ 182 . tg50°/2 = 268 мм2.

Общее число проходов вычисляется по формуле

Принимаем n = 7.

Величина сварочного тока, А

, (7.5)

где i - допустимая плотность тока, i =10 А/мм2;

Напряжение на дуге при ручной дуговой сварке изменяется в пределах от 20 до 36 В и при проектировании технологических процессов ручной сварки не регламентируются. Скорость перемещения дуги, м/ч вычисляется по формуле

, (7.6)

где α - коэффициент наплавки, α = 8 г/Ач;

γ - плотность наплавленного металла, γ = 7,8 г/см3;

fh - площадь поперечного сечения наплавленного металла см2;

Полученные расчетным путем значения режимов ручной дуговой сварки сведем в таблицу 7.2

Таблица 7.2 – Режимы ручной дуговой сварки

| Fшл , мм2 | n | IСВ, А | Vп.д, м/ч |

| 0,5 |

По [2.табл. 91] выбираем тип электрода и марку покрытия для сварки третьего участка из стали 03Х23Н28Ю4Т и нижнего днища. Электрод Э -08Х20Н9Г2Б с покрытием ЦЛ-17.

megaobuchalka.ru

www.samsvar.ru

6.7. Рассчитать скорость сварки Vсв при выполнении проходов, необходимых для заполнения площади разделки, оставшейся после укладки корневого шва

Vсв = (αн×Iсв)/(Fнр1×γ)

где:

Vсв - скорость сварки при выполнении проходов, необходимых для заполнения площади разделки, оставшейся после укладки корневого шва, м/ч;

Iсв - величина сварочного тока при выполнении проходов, необходимых для заполнения площади разделки, оставшейся после укладки корневого шва, А;

Fнр1 – площадь сечения металла, наплавленного за один проход, при заполнении площади разделки, оставшейся после укладки корневого шва, мм2;

γ- плотность стали, г/см3 (γ=7,8 г/см3);

αн – коэффициент наплавки, г/А·ч.

αн = αр ×(1-ψ), где: ψ –коэффициент потерь металла на угар и разбрызгивание(ψ = 0,025)

6.8. Рассчитать величину напряжения на дуге Uд при выполнении проходов, необходимых для заполнения площади разделки, оставшейся после укладки корневого шва

Величина напряжения на дуге Uд рассчитывается по зависимости:

Uд = 20+(5×10-2×Iсв)/dп0,5

где:

Uд – напряжение на дуге при выполнении проходов, необходимых для заполнения площади разделки, оставшейся после укладки корневого шва, В;

Iсв – величина сварочного тока при выполнении проходов, необходимых для заполнения площади разделки, оставшейся после укладки корневого шва, А;

dп – диаметр сварочной проволоки, мм.

6.9. Определить число оборотов свариваемого изделия n при заполнении разделки n =5,308×Vсв/Dср

где:

n - число оборотов свариваемого изделия при заполнении разделки, об/мин;

Vсв – скорость сварки при заполнении разделки, м/ч;

Dср – средний диаметр свариваемого изделия, мм;

Dср = D – S (см. рис. 5 а, б).

7. Определение режимов сварки при выполнении облицовочного валика

Облицовочный валик укладывается с целью обеспечения необходимой ширины шва «e» и сглаживания неровностей, образовавшихся после заполнения разделки.

Сварка облицовочного валика выполняется с поперечными колебаниями электродной проволоки (рис. 4).

| 1 – электродная проволока; 2 – возвратно-поступательное перемещение электродной проволоки; 3– облицовочный валик; Ак – амплитуда колебания электрода; Вр – ширина разделки. Ак ≈ Вр/2 | |

| Рис. 4 Сварка с поперечными колебаниями электродной проволоки | |

7.1. Рассчитать площадь сечения облицовочного валика Fв (см. «Определение площади наплавки»)

7.2. Определить величину сварочного тока Iв при выполнении облицовочного валика

Iв = 112,71×(Fв – 1,83)0,368

где:

Iв - величина сварочного тока при выполнении облицовочного валика, А;

Fв – площадь сечения облицовочного валика, мм2;

7.3. Рассчитать скорость подачи сварочной проволоки Vппв при выполнении облицовочного валика

Vппв = (αр×Iв)/(Fп×γ) = (4×αр×Iв)/(π×dп2 ×γ)

где:

Vппв – скорость подачи сварочной проволоки при выполнении облицовочного валика, м/ч;

Fп = π×dп2/4 – площадь поперечного сечения сварочной проволоки, мм2;

Iв - величина сварочного тока при выполнении облицовочного валика, А;

dп - диаметр сварочной проволоки, мм;

γ- плотность стали, г/см3 (γ=7,8 г/см3);

αр – коэффициент расплавления, г/А·ч.

αр = 6,8 + 0,0702×Iв×dп(-1,505) – для постоянного тока обратной полярности.

7.4. Рассчитать скорость сварки Vсвв при выполнении облицовочного валика

Vсвв = (αн×Iв)/(Fв×γ)

где:

Vсвв - скорость сварки при выполнении облицовочного валика, м/ч;

Iв - величина сварочного тока при выполнении облицовочного валика, А;

Fв – площадь сечения облицовочного валика, мм2;

γ- плотность стали, г/см3 (γ=7,8 г/см3);

αн – коэффициент наплавки, г/А·ч.

αн = αр ×(1-ψ), где: ψ –коэффициент потерь металла на угар и разбрызгивание(ψ = 0,025)

7.5. Рассчитать величину напряжения на дуге Uдв при выполнении облицовочного валика

Величина напряжения на дуге Uдв рассчитывается по зависимости:

Uдв = 20+(5×10-2×Iв)/dп0,5

где:

Uдв – напряжение на дуге при выполнении облицовочного валика, В;

Iв – величина сварочного тока при выполнении облицовочного валика, А;

dп – диаметр сварочной проволоки, мм.

7.6. Определить число оборотов свариваемого изделия nвпри укладке облицовочного валика

nв =5,308×Vсвв/D

где:

nв- число оборотов свариваемого изделия при укладке облицовочного валика, об/мин;

Vсвв – скорость сварки облицовочного валика, м/ч;

D –наружный диаметр свариваемого изделия, мм (см. рис. 5 а, б).

8. Определить смещение конца электродной проволоки от «зенита» СЗ

При выполнении кольцевых швов возникают некоторые дополнительные требования к ведению процесса сварки, связанные с влиянием кривизны изделия на формирование сварного шва. Для улучшения формирования шва и предотвращения стекания ванны жидкого металла по направлению вращения изделия (образование наплывов - см. «Дефекты сварных соединений») необходимо сместить конец электродной проволоки с верхней точки («зенита»*) в сторону, обратную вращению. Однако при этом необходимо иметь в виду, что чрезмерное смещение электрода может вызвать стекание ванны расплавленного металла в сторону, обратную вращению.

Величина этого смещения зависит от режимов сварки и диаметра изделия. При режимах сварки, обеспечивающих стабильное протекание сварочного процесса, оптимальное смещение электродной проволоки от зенита (СЗ) можно определить по эмпирической зависимости

СЗ = 8,36 + 6,05×10-3×Dср,где:

СЗ – смещение конца электродной проволоки от «зенита», мм;

Dср – средний диаметр свариваемого изделия, мм;

Dср = D – S

D –наружный диаметр свариваемого изделия, мм;

S – толщина свариваемого элемента, имеющего разделку кромки, мм.

*Положение «зенита» - крайняя верхняя точка обечайки при сварке снаружи (см. рис. 5 а, б).

studfiles.net

Или скорость сварки можно определить по формуле

Uсв=A/Iсв ,(5.9)

где А-коэффициент, назначается по табл. 6.

Диаметр электродной проволоки назначается в зависимости от толщины свариваемого металла, согласно табл.5.

Таблица 5

| S, мм | |||||||

| dэл , мм | 3 – 4 | 4 – 5 | 4 – 5 |

Значение коэффициента А при сварке под флюсом выбирают по табл.6.

Таблица 6

| dэл ,мм | ||||

| А, Ам/ч | (11 – 13)103 | (13 – 16)103 | (18 – 22)103 | (22 – 30)103 |

|

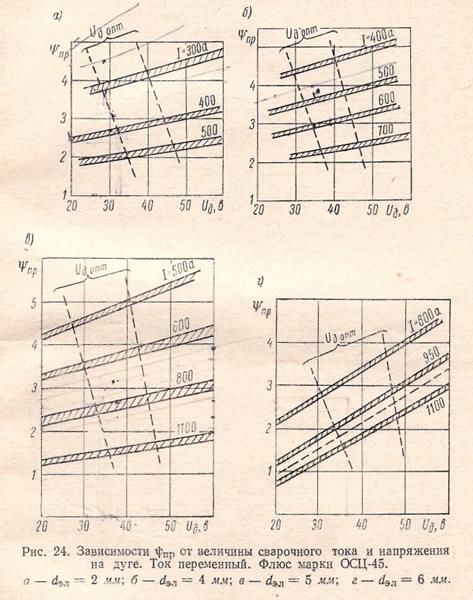

Зная величину сварочного тока и диаметр электродной проволоки, по кривым рис. 24 устанавливают оптимальное напряжение на дуге Uд и определяют коэффициент формы провара  при данном режиме сварки или

при данном режиме сварки или

Uд=20+0,05Iсв/ dэл0,5; (5.10)

Погонная энергия сварки

qn=8,64Iсв·Uд·hи /Vсв(5.11)

где hи-эффективный к.п.д. процесса сварки под флюсом, принимается 0,9.

Скорость подачи сварочной проволоки

Vnn=4·αн·Iсв/π dэл2 ρ, (5.12)

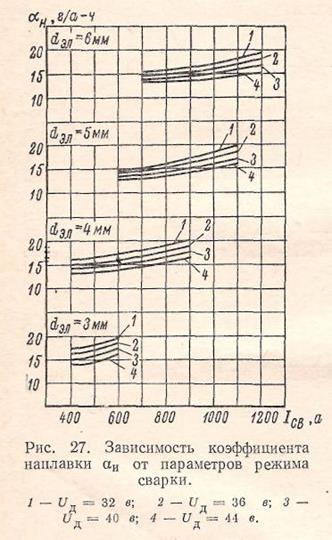

где αн – коэффициент наплавки, г/Ач;(приложение 5)

После этого рассчитывают фактическую глубину провара по формуле (5.13) для малоуглеродистой стали при сварке стыкового бесскосного соединения и нулевом зазоре в стыке.

h =0,0156√g/ ψпрVсв (5.13)

Определив глубину провара h, по формуле  , находят ширину шва b.

, находят ширину шва b.

Теперь надо рассчитать коэффициент формы валика

Для этого определяют площадь наплавки Fнпо формуле

Fн= αн Iсв/100pVсв (5.14)

при этом αн выбирается по рис.27,

а p - удельный вес - для низкоуглеродистой стали 7,8 г/см3

|

Высота валика определяется по формуле

с = (1,35÷1,40) Fн/b (5.15)

После этого находят коэффициент формы валика

Значение коэффициента формы валика ψв должно быть в пределах от 7 до 10. Значение ψв<6 даст высокие и узкие швы с резким переходом от основного металла к металлу шва. При этом концентрация напряжений в месте перехода от основного металла к шву может вызвать при знакопеременных нагрузках появление усталостных трещин. При ψв>12 швы получаются слишком широкие и низкие. В этом случае излишне расплавляется основной металл. Кроме того, вследствие колебаний уровня жидкого металла ванны могут возникать местные уменьшения сечения шва и на отдельных участках сечение шва может оказаться меньше сечения основного металла.

Если в результате расчета оказывается, что ψв<7, то необходимо делать разделку, чтобы убрать в нее излишнее количество наплавленного металла.

Одновременно следует иметь в виду, что при разделке глубина провара, определенная по формуле 5.13, изменится. Это следует учитывать при дальнейшем ходе расчета.

|

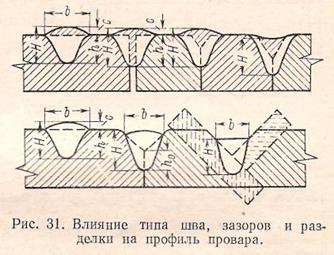

Как известно, согласно экспериментальным данным С.А. Островской, профиль провара при одном режиме сварки остается практически неизменным независимо от типа шва. То есть - тип шва, зазоры или разделка влияют главным образом на соотношение долей основного и наплавленного металла, а контур провара во всех случаях практически одинаков (рис. 31).

Во всех случаях при неизменном режиме общая высота шва остается постоянной как при наплавке, так и при сварке в стык без разделки и с разделкой кромок, а также при сварке угловых швов: Н =h +с =const (5.16)

Поэтому соотношения между основными размерами шва, определенные для сварки в стык без зазора, могут быть пересчитаны, если на этом же режиме сваривается соединение в стык с разделкой кромок или при наличии зазора.

Этот пересчет производится следующим образом. Зная h, b, с и Fнпри сварке на данном режиме cтыкового шва без зазора и размеры разделки (глубину f и угол разделки α0 – см. рис. 17), находят площадь разделки по формуле

F= f2tg a/2

Тогда площадь валика при разделке будет

Fв= Fн – Fр

Зная площадь валика Fв, можно найти высоту валика при разделке согласно формуле с/ = (1.35 ÷ 1,4) F/b

Имея в виду, что Н = const [см. формулу (5.16)], можно определить и фактическую глубину провара при разделке:

h/ = Н - с/ (5.17)

Если размеры разделки не заданы, а при сварке в стык без разделки ψв<7, то производится расчет размеров разделки в следующем порядке:

Задаются желаемой величиной коэффициента формы валика ψв' (в пределах 7-10) и, полагая, что ширина шва при разделке остается практически неизменной, определяют площадь валика Fв по формуле

Fв =(1/1,35 ÷ 1/1,4) b с/ = (0,74 ÷ 0,715) b2 с/ /b = (0,74÷0,715) b2/ψв (5.18)

Тогда необходимая площадь и глубина разделки определятся как:

Fр= Fн – Fв (5.19)

f =√ Fр/ tg a/2

где α — угол разделки, который обычно принимают равным 50 - 60°.

Определив таким образом режим сварки с первой стороны и основные размеры получающейся при этом части шва, в соответствии с формулой (5.3) назначают глубину провара для сварки со второй стороны.

Затем производят расчет режима сварки и основных размеров сечения шва, как было показано выше.

|

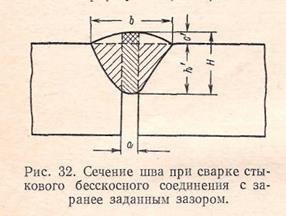

С целью расширения диапазона толщин, свариваемых в стык без скоса кромок, сборку под сварку в некоторых случаях производят с заранее заданным зазором в стыке (рис. 32).

При этом часть наплавленного металла размещается в зазоре, высота валика уменьшается, а глубина провара увеличивается.

При определении глубины провара при сварке стыковых соединений с заранее заданным зазором сначала находят глубину провара, ширину шва, высоту валика и общую высоту шва, которые имели бы место при сварке на этом режиме стыкового соединения без зазора.

Затем определяют высоту валика с' с учетом размещения части наплавленного металла в зазоре (рис. 32).

В этом случае общая площадь наплавленного металла

Fн = Н·а ÷ 0,73 с/ b - с/а

Отсюда с/= (Fн - Н·а)/ ( 0,73 b – а) (5.20)

Определив с', в соответствии с формулой (5.21) находят h'.

h/ = Н - с/ (5.21)

Расчет режима сварки завершен.

Выполняется эскиз подготовки кромок, эскиз выполненного шва и таблица полученных результатов.

stydopedia.ru