Механизмы образования горячих трещин при сварке. Горячие трещины при сварке

4. Холодные трещины в сварных швах высоколегированных сталей, причины их возникновения и меры предотвращения

1. В отличие от горячих холодные трещины образуются при температурахниже 290°С, когда металл приобретает высокую твердость.

2. По характеру распространения в металле холодные трещины являются в основном транскристаллитным разрушением металла. Зарождаясь на границах зерен (чаще всего на стыке трех зерен), холодные трещины затем распространяются как по границам, так и преимущественно по телу зерен.

3. За мальм исключением они могут образоваться в закаливающихся сварных швах и в околошовной зоне основного металла, склонного к закалке.

4. Наиболее часто холодные трещины обнаруживаются в швах и в околошовной зоне соединений высоколегированных сталей и сварных швах мартенситного класса, свариваемых проволокой или электродами идентичного класса (например, в швах типа 16Х13, 12Х17Н2,14Х12В2МФ, 15X11МВФ и др.). Реже они встречаются в аустенитных швах (например, в хромоникелькремнистых, содержащих более 6% Si).

5. Появление видимых холодных трещин в швах почти всегда сопровождается характерным звоном. Их появление связано с местным увеличением объема металла при образовании мартенсита и с возникновением сварочных напряжений в сварном соединении.

6. Непременным условиями образования закалочных (холодных) трещин являются:

- низкая температура распада аустенита (по некоторым литературным данным ниже 290° С),

- наличие достаточно больших объемных напряжений,

- появление крупных игл мартенсита,

- наличие большого количества высоколегированного феррита в высокохромистых закаливающихся швах.

7. С увеличением толщины свариваемого металла возможность образования холодных трещин возрастает.

8. Повышение содержания углерода и насыщение сварочной ванны водородом также способствует образованию и развитию холодных трещин:

- после завершения кристаллизации и последующего остывания металла шва выделение из него водорода не прекращается. Даже при комнатной температуре из пересыщенного твердого раствора металла может довольно длительное время выделяться водород, причем атомы водорода выделяются не только в атмосферу, но и в мельчайшие дефекты кристаллической решетки металла и в неметаллические включения, скопляясь в них в виде молекул под большим давлением;

- возникшее давление в сочетании со структурными напряжениями (при превращении аустенита в мартенсит (при закалке и подкалке) объем металла увеличивается) и вместе со сварочными напряжениями обусловливают зарождение и развитие холодных трещин;

- водород способствует образованию и развитию холодных трещин не только в закаливающемся шве, но и в околошовной зоне. В результате растворения водорода в сварочной ванне при сварке создается разница его концентрации между затвердевшим швом и металлом околошовной зоны. Эта разница концентрации и высокие температуры металла обусловливают интенсивную диффузию водорода из шва в околошовную зону. При дальнейшем охлаждении сварного соединения в металле происходит превращение аустенита в мартенсит. Вследствие меньшей растворимости водорода в феррите (мартенсите) по сравнению с аустенитом атомы его выделяются из твердого раствора, собираясь, как отмечалось, в молекулярном виде в дефектных местах решетки.

8. По имеющимся литературным данным при сварке сталей 20X13, 14Х17Н2 и других подобных швами, по составу близкими к основному металлу, образованию холодных трещин способствует кремний при его количестве в шве более 0,5%. В связи с этим желательна окислительная защитная среда при сварке этих сталей.

9. Как было показано ранее, повышение окислительной способности защитной среды при дуговой сварке (увеличение содержания кислорода в защитном газе, введение активных окислов во флюс, в покрытие электродов или в сердечник порошковой проволоки) способствует уменьшению насыщения металла сварочной ванны водородом, а также снижению содержания кремния в шве, благодаря чему стойкость последнего против образования не только горячих, но и холодных трещин возрастает.

10. Отличительной особенностью холодных трещин, кроме низкой температуры образования, являетсязамедленный характер их развития. Как правило, они зарождаются по истечении некоторого времени после окончания сварки и затем на протяжении нескольких минут, часов, а иногда даже суток распространяются по длине и глубине шва. Причем, наряду с развитием ранее образовавшихся трещин, появляются и развиваются новые. Это особенно относится к трещинам при сварке толстого металла. По достижении некоторой определенной величины трещины в швах могут развиваться мгновенно (взрывоподобно), со звоном.

11. Холодные трещины в шве и в околошовной зоне могут быть продольные и поперечные. Продольные холодные трещины имеют такой же внешний вид, как и горячие трещины, поперечные же — расположены, как правило, перпендикулярно оси шва.

12. Поскольку образование холодных трещин связано с температурой превращения ау-стенита в мартенсит, элементы, снижающие эту температуру, усиливают склонность металла к образованию холодных закалочных трещин.

К таким элементам прежде всего относится углерод. Чем больше углерода или других элементов, снижающих температуру мартенситного превращения, тем при меньшем содержании водорода образуются холодные трещины. Кремний не относится к этим элементам, однако, как уже отмечалось, при повышении его содержания более 0,5% в высокохромистых мартенситных швах увеличивается склонность их к образованию холодных трещин.

13. В швах с 10—14% хрома повышение количества хрома, молибдена и других элементов-ферритизаторов (особенно кремния, но не титана) снижает трещиноустойчивость металла,а введение в шов элементов-аустенитизаторов(марганца, никеля), предотвращающих появление в нем ферритной фазы,повышает стойкость против образования холодных трещин.

14. Наиболее действенной мерой предотвращения появления закалочных трещин при сварке толстолистового высокохромистого металла и заварке раковин его литья являетсяпредварительный и сопутствующий местный или общий подогрев изделий и последующее медленное охлаждение:

- при подогреве свариваемой стали повышается температура превращения аустенита в мартенсит и уменьшается интенсивность нарастания сварочных напряжений, благодаря чему предотвращается образование холодных трещин;

- для повышения пластичности и вязкости металла шва и околошовной зоны изделия из высокохромистых закаливающихся сталей подвергают высокому отпуску;

- режим подогрева и отпуска изделий из закаливающихся сталей зависит от состава и толщины свариваемого металла, а также от жесткости закрепления соединений. Для ряда сталей эти режимы указаны в НД и справочной литературе.

studfiles.net

Образование трещин в сталях | Сварка и сварщик

С точки зрения простого здравого смысла трещины в сварных соединениях невозможны: металл при выполнении сварного шва сначала жидкий, а затем при охлаждении - пластичный. Однако факторы (причины и следствия), обуславливающие образование сварного соединения являются также и факторами (условиями), образования трещин в нём, как-то: нагревание, плавление, кристаллизация, охлаждение в жёстком закреплении, структурные, фазовые превращения, внутренние напряжения, микро- и макро- неоднородности, и т.п. Появление (получение) сварного соединения без трещин скорее исключение, чем правило.

В любом сварном соединении (особенно при сварке плавлением), строго говоря, присутствуют трещины (хотя бы микро-), но в благоприятных условиях (в удачном случае) они схлопываются, а в неблагоприятных условиях - (в неудачном случае) - раскрываются - обнаруживают себя. Трещины в сварных соединениях классифицируют как показано на рисунке.

Способность материала сварного соединения воспринимать без разрушения деформации и напряжения, вызываемые термодеформационным циклом сварки, называется его технологической прочностью и является важнейшей характеристикой металла, подлежащего сварке.

Горячие трещины

Согласно теории технологической прочности сопротивляемость сварного соединения образованию горячих трещин определяется такими факторами:

а) пластичностью металла в температурном интервале хрупкости;б) значением (величиной, протяженностью) температурного интервала хрупкости;в) темпом температурной деформации сварного соединения.

Возникновение сварочных деформаций (и напряжений) обусловлено концентрированным местным нагревом при сварке и имеет место всегда. Это связано с тем, что нагреваемый объём металла при сварке всегда находится в закреплении соседними не нагреваемыми объёмами металла и вынужден претерпевать пластические деформации. Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Деформации в твердом металле реализуются по известным механизмам: двойникования, внутризеренного скольжения (приводящего к появлению линий сдвига) и межзёренного проскальзывания, сопровождающегося появлением ступенек по границам зерен. В такой же последовательности возрастает роль этих составляющих деформаций при повышении температуры металла и уменьшении скорости деформации, причем с повышением температуры сопротивление деформации приграничных участков зерен падает более интенсивно, чем внутризеренных объемов, а запас межзеренной пластичности заметно ниже, чем внутризеренной. Поэтому при высоких температурах обычным является межзеренное разрушение при меньшей пластичности.

Горячие как кристаллизационные, так и подсолидусные трещины имеют межкристаллитный характер. Разрушение идет межзеренно, по границам зерен.

Режим сварки, определяющий температурное поле в свариваемом изделии, может привести к тому, что нерасплавленный металл, расположенный вне ванны, будет менять знак дополнительной деформации металла кристаллизующейся ванны (сжатия или растяжения) в различные моменты времени после прохождения рассматриваемого сечения сварочным источником тепла. Мягкие режимы сварки (с малой скоростью, при предварительном подогреве и пр.) с этой точки зрения являются более благоприятными, хотя на уровень пластичности кристаллизующегося металла они могут оказать как положительное, так и отрицательное воздействие.

Одним из наиболее надежных способов исключения горячих трещин в металле швов является выбор металла с повышенной стойкостью против таких разрушений. Это достигается либо повышением деформационной способности металла в области температур возможного возникновения трещин, либо обеспечением "залечивания" образующихся несплошностей подвижной жидкой фазой (легкоплавкими эвтектиками). Следует отметить, что увеличение содержания элемента в сплаве для повышения стойкости против образования трещин в шве (т.е. элемента, образующего легкоплавкую эвтектику) применимо далеко не всегда, так как такой сплав может обладать свойствами, недопустимыми с точки зрения эксплуатационных требований к конструкции. Например, при высоком содержании серы в стали можно исключить кристаллизационные трещины, но механические свойства таких швов окажутся весьма низкими.

Как технологический прием для исключения (ограничения) горячих трещин применяют предварительный подогрев (для низко и среднелегированных сталей), сварку на жестких режимах (для аустенитных сталей), а также выбирают режимы, обеспечивающие благоприятную форму шва, т.е. соотношение ширины и глубины шва (слоя шва). Так, при одном и том же составе металла швы с глубоким проплавлением при малой ширине (т.е. при малом значении b/h; рисунок а, более склонны к горячим трещинам, чем швы с отношением b/h = 1,5-3 – рисунок б).

Для оценки склонности металла швов к образованию горячих трещин существует ряд проб и методик. Технологические пробы основаны главным образом на установлении сравнительных характеристик по сопротивляемости металла швов, выполненных различными сварочными материалами в сопоставимых условиях (размеры и формы образца, режимы сварки и пр.). Количественные, методики основаны на получении при испытаниях сравнительных численных показателей сопротивляемости (или склонности) металла швов к образованию горячих трещин. Они осуществляются в виде серии испытаний с получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

Холодные трещины

В сварных соединениях как в металле сварных швов, так и в околошовных зонах ряда металлов образуются так называемые холодные трещины. Свое наименование они получили в связи с тем, что начало их появления фиксируется либо при относительно умеренных температурах (значительно более низких, чем температуры горячей обработки), либо при комнатной и более низкой температурах.

Наиболее типичными холодными трещинами в сварных соединениях являются поперечные трещины в металле швов, поперечные трещины вблизи границы сплавления в околошовной зоне, а также трещины, параллельные границе сплавления, так называемые отколы.

Обычно холодные трещины образуются в металле с недостаточно высокой деформационной способностью, особенно границ зерен, вызываемой закалкой и пластической деформацией при неравномерном охлаждении и фазовых превращениях. Холодные трещины образуются либо в процессе завершения охлаждения сварного соединения, либо через некоторое время после полного охлаждения (замедленное разрушение).

Образование холодных трещин в процессе продолжающегося охлаждения определяется накоплением пластических деформаций в связи с изменением размеров и формы неравномерно охлаждающегося свариваемого изделия.

Замедленные разрушения связаны с длительным действием поля собственных (сварочных) или создаваемых внешними силами напряжений такой величины, при которой продолжается процесс деформирования, хотя бы с весьма малыми скоростями. В случае наличия закаленного металла сопротивление деформации зерен (например, при мартенситной структуре) весьма значительно. Деформация в этом случае происходит только за счет менее упорядоченных границ зерен (зон металла, прилегающих к границам), главным образом за счет их сдвига. Сдвиги по границам, расположенным параллельно или под углом к направлению действия сил растяжения, приводят к концентрации напряжений (и стоку несовершенств кристаллического строения, дислокации) к границам зерен, расположенным перпендикулярно к растягивающим силам. Эта концентрация напряжений и ослабление таких границ скоплением несовершенств строения приводят к зарождению разрушения, наиболее вероятного в стыке границ этих зерен. Под действием напряжений эти микроразрушения развиваются в трещины, распространяющиеся уже в основном по телу зерен, хотя для некоторых сплавов, когда, например, этот процесс сопровождается и другими (старение и пр.), трещина и далее, после зарождения, распространяется в основном по границам зерен.

Наиболее характерными температурами возникновения холодных трещин при сварке закаливающихся сталей являются температуры, при которых уже произошел распад основной части аустенита, но может продолжаться распад остаточного аустенита. Обычно такими температурами являются 120°С и более низкие. Часто трещины образуются уже при комнатных температурах спустя некоторое время после окончания сварки (десятки минут, часы, а иногда и через более длительные промежутки времени).

В закаливающихся сталях образование ряда холодных трещин связано как с получением структур с низкими пластическими свойствами металла, так и с влиянием водорода, растворяющегося при сварке в жидком металле и затем поступающего и в околошовную зону.

Рассмотрим в этом отношении поведение водорода и его влияние на свойства стали при комнатной температуре. Водород, растворенный в металле либо в виде атомарного (Н), либо в виде протона (ТГ), имея весьма малую величину частицы, легко диффундирует в железе не только при высоких температурах, но и при комнатных. В связи с высокой концентрацией в металле шва, иногда значительно превышающей равновесную растворимость, водород диффузионно распространяется в области с его меньшей концентрацией. Такими областями являются наружная поверхность шва (с которой происходит удаление водорода в воздух), околошовная зона и далее основной металл, а также различные несплошности в металле (поры, пустоты и локальные несовершенства кристаллического строения металла). В результате такого перемещения водорода его общее количество в зоне термического влияния в определенных условиях может увеличиваться или уменьшаться в зависимости от соотношения количества водорода, поступающего в нее в заданный отрезок времени из шва и удаляющегося из этой зоны в более глубокие слои основного металла. Одновременно часть водорода, поступающая в несплошности, ассоциируется в молекулы и перестает быть диффузионно-подвижной. Постепенно в таких несплошностях давление молекулярного водорода растет в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул.

Методами борьбы с образованием холодных трещин при сварке закаливающихся сталей являются:

- уменьшение степени закалки металла при сварке;- снижение содержания водорода в металле шва и околошовной зоне;- снижение содержания водорода в околошовной зоне при металле шва, не склонном к образованию трещин.

Основным методом уменьшения возможности закаливаемости металла в сварном соединении, главным образом в околошовной зоне, является снижение скорости охлаждения после сварки, достигаемое практически либо увеличением погонной энергии при сварке, либо предварительным подогревом изделия. Увеличение погонной энергии при сварке, допустимо только в ограниченных пределах. Поэтому основным способом, радикально влияющим на изменение (уменьшение) скорости охлаждения металла при сварке, является предварительный подогрев свариваемого изделия.

weldering.com

Механизмы образования горячих трещин при сварке

Рекомендуем приобрести:

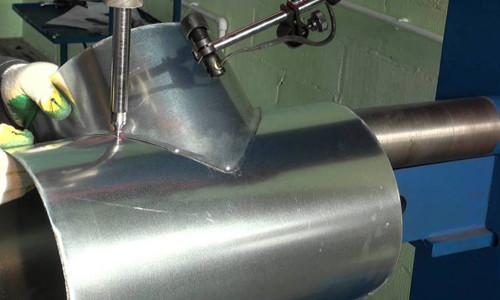

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Горячие трещины являются одним из видов высокотемпературных межкристаллических разрушений. В зависимости от условий образования горячие трещины разделяются на кристаллизационные и подсолидусные. Трещины первого типа образуются, когда металл находится еще в твердо-жидком состоянии, трещины второго типа возникают ниже температуры солидуса Тc, т. е. после завершения процесса кристаллизации. Характер разрушения определяется тем, каково в данном сплаве соотношение температурного интервала твердо-жидкого состояния ΔТт-ж эффективного интервала кристаллизации ΔТэ и температурного интервала хрупкости ΔТхр (рис. 71). Нижние границы температурных интервалов ΔТэ и ΔТт-ж совпадают с температурой солидуса, а верхняя граница немного сдвинута в область более низких температур относительно верхней границы ΔТт-ж, так как из-за эффекта предусадочного расширения температура начала линейной усадки может находиться ниже температуры образования кристаллического каркаса. Разница между ΔТт-ж и ΔТэ, бывает весьма небольшой. Верхняя граница ΔТхр обычно близка к верхней границе ΔТт-ж,как это показано на рис. 71. Однако если металл при кристаллизации подвергается принудительной деформации, то перед срастанием каркаса кристаллитов может произойти их заклинивание. В этом случае верхняя граница ΔТхр может быть смещена в сторону более высоких температур.

Нижняя граница температурного интервала хрупкости ΔТхр, соответствующая положению эквикохезионной температуры Тэкв, может быть выше, равна или ниже температуры солидуса в зависимости от состава, свойств сплава, характера и условий его кристаллизации, определяющих механизм зарождения межкристаллического разрушения (кристаллизационные или подсолидусные трещины).

Горячие трещины обоих типов могут образовываться как в металле шва, так и в околошовной зоне сварных соединений. Это не изменяет их природы, но в то же время вносит определенные особенности в их зарождение, связанные с неодинаковыми условиями формирования химической и физической неоднородности кристаллического строения.

Например, имеются существенные различия в образовании жидких прослоек между кристаллитами (зернами) на завершающих этапах затвердевания металла шва и при оплавлении приграничных участков зерен околошовной зоны в процессе нагрева. Даже при одном и том же химическом составе присадочного и основного металлов строение, форма и состав жидких прослоек не могут быть одинаковыми в связи с разной природой процессов кристаллизации жидкого металла и оплавления зерен твердого металла. В последнем случае существенную роль играют исходная степень гомогенности основного металла, размер и форма его зерен и ряд других факторов.

В формировании подсолидусных трещин в металле шва и околошовной зоны решающее значение имеет характер расположения и протяженность границ зерен, степень развития таких зернограничных процессов, как миграция границ зерен и межзеренное проскальзывание, а также степень развития сегрегационных явлений по границам.

Принятое иногда в литературе деление горячих трещин по месту их расположения в сварном соединении или по направлению их развития относительно оси шва не может внести существенного вклада в выяснение их природы, механизмов зарождения и разработку металлургических путей их предупреждения. Однако такой подход оказывается полезным при анализе влияния конструкции соединений и технологических факторов на образование и развитие горячих трещин в связи с возможными методами регулирования теплового воздействия и полей деформаций при сварке.

Шоршоров М.Х. "Горячие трещины при сварке жаропрочных сталей".

www.autowelding.ru

Природа образования горячих трещин при сварке

І—*

Горячими трещинами называются хрупкие межкристаллитные разрушения сварного шва или околошовной зоны, возникающие в области температурного интервала хрупкости в результате воздействия термодеформационного сварочного цикла. j Горячие трещины чаще всего возникают в сплавах, обладающих выраженным крупнокристаллическим строением, с повышенной локальной концентрацией легкоплавких фаз. Согласно общепринятым представлениям, они возникают в том случае, если интенсивность нарастания деформаций в металле сварного соединения в период остывания приводит к деформациям большим, чем его пластичность в данных температурных условиях. Способность сварного соединения воспринимать без разрушения деформации, вызванные термодеформационным циклом сварки, определяет уровень его технологической прочности.

В МВТУ им. Н. Э. Баумана Н. Н. Прохоровым была разработана теория технологической прочности металлов при сварке, согласно которой сопротивляемость сварного соединения образованию горячих трещин определяется тремя основными факторами: пластичностью металла в температурном интервале хрупкости, значением этого интервала и характером нарастания деформации при охлаждении (темпом деформации сварного соединения).)

Графически эти представления наглядно могут быть проиллюстрированы графиками, представленными на рис. 12.43. Кривые пластичности П характеризуют изменение пластичности сварного соединения в т. и.х., а кривые е — интенсивность нарастания деформаций в сварном соединении в процессе остывания или темп деформации де/дТ.

На рис. 12.43,а показано влияние величины минимальной пластичности в т. и.х. на сопротивляемость сварного соединения образованию горячих трещин. При этом принято, что деформационная способность сплава в т. и.х. определяется его пластичностью, так как при температурах в области Гс упругой деформацией можно пренебречь ввиду ее незначительности. При тех же значениях т. и.х. и темпа деформации dejdT сплав, обладающий большей пластичностью — П3, трещины не даст, так как возникающий темп деформации (кривая е) недостаточен для исчерпания его пластичности.

У сплава, пластичность которого характеризуется кривой 2, в момент, определяемый точкой А, значения пластичности и возникающей деформации равны — кривые касаются. Это критический случай. В сплаве, обладающем пластичностью в т. и.х., характеризуемой кривой 1, при том же темпе деформации е и температуре, соответствующей точке Б, произойдет исчерпание пластических свойств и образуется трещина.

|

|

Ч’аким образом, чем больше пластичность сплава в т. и.х., тем при равных прочих условиях меньше вероятность образования горячих трещин. I

|

|

Значение пластичности Я и характер ее изменения в т. и.х. зависят от химического состава сплава, схемы кристаллизации сварного шва, развития химической и физической неоднородности и других факторов, значение и степень влияния которых существенно зависят от методов, приемов сварки, применяемых режимов и т. д.

|

Нис. 12.43. Графическая иллюстрация теории технологической прочности при кристаллизации |

На рис. 12.43, б представлен случай, когда сплавы при одинаковой минимальной пластичности отличаются протяженностью температурного интервала хрупкости.

При этом принято, что характер изменения пластичности в т. и.х. у всех трех рассматриваемых сплавов одинаков и пластичность остается практически неизменной на всем протяжении т. и.х.

В этом случае[чем больше протяженность температурного интервала хрупкости, тем больше вероятность возникновения трещины. Значение_т. и.х., так же как и значение минимальной пластичности, зависит от многих факторов, поддающихся управлению,

главные из которых — химический состав свариваемых материалов и применяемых присадочных проволок, покрытия электродов, флюсы, режим сварки, определяющий форму шва, схему кристаллизации, и процессы структурообразования в шве и околошовной зоне, размер зерна, характер и интенсивность протекания лик- вационных и сегрегационных процессов и др.

На рис. 12.43, в рассмотрено влияние темпа деформацииde/dT при одинаковых значениях П и т. и.х. В сварном шве, при кристаллизации которого возникает темп деформации е, характеризуемый кривой /, при температуре Ті появится трещина, так как в этот момент значение деформации превысит пластичность соединения в т. и.х. Для соединения, темп деформации которого обозначен кривой 2, точка касания при температуре Тг будет критической.

|

Рис. 12.44. Взаимосвязь значения эффективного интервала кристаллизации и сопротивляемости образованию горячих трещин |

Сплав, характеризуемый кривой 3, трещины не образует; более того, он имеет еще и некоторый запас пластичности Д/7. Таким образом, чем меньше темп деформации в т. и.х., тем меньше вероятность образования горячих трещин. Темп деформации, характеризуемый наклоном кривой е к оси температур и кривизной самой кривой, зависит от усадки сплава и деформаций, развивающихся в околошовной зоне. Следует иметь в виду, что деформация в сварном шве, обусловленная кристаллизационными и структурными процессами при остывании, распределяется по сечению весьма неравномерно: участки шва с более высокими температурами и вследствие этого менее прочные деформируются больше, чем участки, прилегающие к зоне сплавления и охлаждающиеся более интенсивно. Такое неравномерное распределение деформаций в сварном шве и т. и.х. иногда называют концентрацией деформаций.

Для равновесных условий кристаллизации акад. А. А. Бочвар связывает вероятность образования горячих трещин с эффективным интервалом кристаллизации Т9ф, определяемым как интервал температур, заключенный между температурой образования кристаллического каркаса внутри расплава и температурой солидуса. На рис. 12.44 изображен участок бинарной диаграммы состояния. По вертикальной оси отложены температура Т, линейная усадка сплава є и критическая скорость vKp, определяющая уровень технологической прочности сплава.

Штриховой линией нанесены температуры образования кристаллического каркаса. Заштрихованная область соответствует значениям эффективного интервала кристаллизации Тэф. Из приведенных кривых видно, что с увеличением ГЭф возрастает линейная усадка є. а уровень технологической прочности (скр) падает.

ВИДЫ ГОРЯЧИХ ТРЕЩИН

По температуре возникновения горячие трещины подразделяют на кристаллизационные, возникающие в области температур солидуса, и подсолидусные, температура образования которых ниже температуры окончания процесса затвердевания.

По расположению в сварном соединении различают горячие трещины в шве, в зоне сплавления, в околошовной зоне, а также в зависимости от ориентировки их относительно направления сварки — продольные и поперечные. Во всех случаях вероятность образования трещин определяется соотношением пластических свойств соединений в т. и.х. и темпом деформаций. Однако степень влияния отдельных технологических и металлургических факторов для каждого вида может быть существенно различной в связи с неодинаковыми условиями формирования химической и физической неоднородности в различных зонах сварного соединения. Особо следует выделить трещины повторного нагрева, образующиеся в ранее наложенных валиках при многослойной сварке в результате термодеформационного воздействия от сварки последующих слоев.

|

Рис. 12.46. Смещение кристаллизационных слоев в результате деформаций |

Кристаллизационные трещины образуются, как правило, в сварном шве и реже в зоне полуоплавленных зерен. На рис. 12.45 представлены характерные места расположения горячих кристаллизационных трещин в сварном соединении. Подсолидусные трещины возникают в интервале температур второго минимума пластичности, расположенного ниже температуры солидуса. Сварной шов вследствие неравновесного процесса кристаллизации пересыщен дефектами кристаллической решетки, в том числе и вакансиями, которые при растяжении активно перемещаются к границам, расположенным перпендикулярно действующим усилиям. Такие скопления вакансий сильно ослабляют границы и создают предпосылки для возникновения зародышей разрушения. Необходимые условия для возникновения разрушения — межзе — ренная деформация или проскальзывание, возникающие как следствие воздействия термодеформационного цикла сварки. О наличии такого вида деформации свидетельствуют смещения кристаллизационных слоев на поверхности сварных швов (рис. 12.46). Смещения нередко сопровождаются значительной пластической деформацией в пограничных областях. Если по гра-

Рис. 12.45. Характерные места расположения горячих трещин:

/ — продольные по центру шва; 2 — по границам кристаллитов; 3 — поперечные в зоне сплавления; 4 — продольные в зоне сплавлення

ницам зерен существуют скопления вакансий, микропор, примесей, особенно примесей внедрения, поверхностная энергия, необходимая для зарождения трещины, при межзеренном проскальзывании уменьшается. В том случае, если граничная диффузия проходит энергично, то полости, образующиеся по границам зерен, быстро заполняются и межзеренного разрушения не происходит.

Преимущественные места зарождения подсолидусных трещин — ослабленные включениями и несовершенствами строения границы кристаллитов, где межзеренные проскальзывания наибо — ле выражены; чаще всего это участки, прилегающие к зоне — сплавления, и поперечные границы зерен в центре шва. С увеличением размеров зерна увеличивается и проскальзывание, а следовательно, и вероятность образования трещин. Добавки в металл легирующих элементов, как правило, увеличивают сопротивление движению вакансий и дислокаций к границам зерен и снижают вероятность образования трещин такого рода.

СПОСОБЫ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ

ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ

Случаи возникновения горячих трещин в процессе изготовления сварных конструкций привели к появлению множества мето-_ дов оценки сопротивляемости применяемых сварочных материалов их образованию. Их можно подразделить на следующие основные группы:

1. Методы, позволяющие получать сравнительную количественную оценку применяемых сварочных материалов. Как правило, эти методы предусматривают принудительное деформирование сварных соединений по заданной программе в процессе их формирования.

2. Технологические пробы различной жесткости. В этом случае величине деформации шва в т. и. х. задается типом опытной свариваемой конструкции, ее размерами, последовательностью выполнения швов и т. д.

3. Косвенные методы оценки технологической прочности по результатам механических испытаний образцов, проводимых при нагреве или охлаждении их по заданной программе, имитирующей сварочный термический цикл.

"Из методов количественной оценки технологической прочности наибольшее распространение получил метод МВТУ им. Н. Э. Баумана, основанный на выше рассмотренной теории. Принципиальная сущность его заключается в деформировании испытуемого сварного шва, находящегося в т. и.х., с заданным темпом деформации вплоть до полного исчерпания пластичности. Показателем сопротивляемости образованию горячих трещин служит та максимальная скорость деформации, при которой трещина не возникает, j

Предположим, что при сварке исследуемых материалов на

установленном режиме обеспечивается термический цикл, изображенный на рис. 12.47. Пластичность сварного шва в т. и.х., ограниченном Гвг и Гиг, изображена кривой П. Деформация образца, вызванная его свободной усадкой Деьв и формоизменением Деф, не превышает его минимальную пластичность, т. е.

|

Рис. 12 47 Схема, иллюстрирующая принцип испытания по методике МВТУ |

Дгат ДСзв Дбф. (12.64)

В этом случае сварной шов будет иметь некоторый запас пластических свойств, определяемый как

Дз Пша (Д^?св Деф) 77mm ^вв* (12.65)

Очевидно, что этот запас пластичности и будет определять степень надежности сварного соединения образования горячих трещин при сварке.

Обозначим

ДСсв ССсвДТ*;

Деф=афД Т;

Д3 = а3Д Т;

Ппип =аЛТ. Преобразуя выражение (12.65), получим

а3 = а„—(асв— аф)=ап— ав

В этих выражениях асв= десв/дТ; аф=(9еф/дТ, т. е. асв и аф — это темпы деформации, обусловленные усадкой и формоизменением, а„ — предельный темп деформации, характеризующий пластичность систем в т. и.х. Значение а„ зависит от схемы кристаллизации шва, его химического состава и степени химической неоднородности, формы шва, схемы главных напряжений, определяемых в значительной степени способом и режимом сварки.

Значение асв в основном определяется физическими параметрами металла; аф зависит как от физических свойств металла, так и жесткости конструкции, режима сварки.

Для определения запаса пластичности сварного шва в т. и.х. следует задать сварному соединению, находящемуся в этом ин-

тервале температур, некоторый дополнительный темп деформации вплоть до полного исчерпания запаса пластичности и появления трещины, т. е. а3.

Согласно методу МВТУ, этот дополнительный темп деформации задается специальной машиной в виде скорости деформации de/dt.

Испытание проводится следующим образом: образцы из испытуемого материала собирают для сварки в захватах испытательной машины так, что один из них закреплен неподвижно, а второй может получать поступательное движение с заранее заданной скоростью о. В процессе сварки образцов на заданном режиме, который в процессе испытания всей серии образцов должен поддерживаться постоянным, после достижения установившегося температурного поля автоматически включается механизм растяжения. Предположим, что в момент начала растяжения в центре шва существовало распределение температур, изображенное на рис. 12.47.

Спроектировав на горизонтальную ось (ось времени) температурные точки верхней и нижней границы т. и.х., получим длительность нахождения исследуемого участка сварочного шва в хрупком СОСТОЯНИИ (т. и.х./).

Предположим, что пластичность этого участка шва характеризуется кривой Я. Темп деформации, вызываемый процессами свободной усадки и деформациями формоизменения асв — сц, меньше, чем предельный, и, следовательно существует определенный запас пластических свойств, которые нужно определить. Задавая дополнительный темп машинной деформации о, находят тот предельный, который приводит к исчерпанию запаса пластичности и будет критерием запаса технологической прочности.

Для определения окр необходимо сварить несколько опытных соединений, испытывая их каждый раз с различной скоростью. Так как согласно условиям испытания режим сварки должен быть постоянным при сравнительном испытании всей серии, то значения асв и аф или деСБ/дТ и де^дТ остаются постоянными. В этом случае дополнительный темп деформации, задаваемый по времени deM/dt, будет объективно оценивать запас деформационной способности сварного соединения в т. и.х.

Для проведения испытаний по этой методике применяют специальные машины типа ЛТП, разработанные в лаборатории технологической прочности МВТУ им. Н. Э. Баумана, в ИМЕТе совместно с ЦНИИчерметом и в других организациях. Испытания проводят с использованием различных способов сварки и сварочных материалов — штучных электродов, сварочной проволоки и флюсов, защитных газов и т. д.

Машины снабжены разнообразными захватами, позволяющими испытывать как различные типы сварных соединений — стыковые, тавровые, нахлесточные, так и сварные соединения в различных направлениях — вдоль или поперек направления сварки.

Недостаток этого метода испытания — необходимость применения достаточно сложных и дорогих машин, выпускаемых весьма незначительными сериями, а также существенно увеличивающуюся сложность испытания при необходимости, например, установить влияние режима сварки или способа сварки на сопротивляемость образованию горячих трещин. Объясняется это обстоятельство тем, что дополнительный темп деформации deufdt задается машиной линейно во времени и, следовательно, накопленное значение деформации в т. и.х. будет зависеть в этом случае от времени пребывания сварного шва в этом интервале температур. Поэтому для выявления влияния режима на технологическую прочность при испытании по методике МВТУ необходимо определить термический цикл сварки для каждого из испытуемых режимов и сделать соответствующий пересчет машинной деформации из временной зависимости dejdt в температурную der/dt.

Сопротивляемость сварочных материалов образованию трещин очень часто оценивают, сваривая специально подобранные технологические пробы или конструкции, имитирующие сварные соединения различной жесткости. При этом предполагается, что проба должна обеспечивать кристаллизационные и деформационные условия в сварном соединении такие же или более жесткие, чем при сварке реальной сварной конструкции.

Технологические пробы можно подразделить на пробы, позволяющие получать количественную или качественную оценку технологической прочности металлов. К первому типу относятся пробы, в которых темп деформации регулируется изменением конструктивных параметров. Как правило, пробы такого типа чаще используют при лабораторных исследованиях.

К числу наиболее широко применяемых можно отнести пробу Боленрата, заключающуюся в сварке встык пластин, закрепленных в жестком приспособлении (рис. 12.48, а). Значение деформаций, воспринимаемое швом в процессе кристаллизации, определяется разностью Д = Десв —

— Дбф. Регулируемая величина —

|

|

Дсф. Чем больше расстояние I между зажимами, тем менее жесткая будет проба и меньше вероятность появления трещин.

Проба МВТУ для тонколистового материала представляет собой образец, составленный из пластин различной ширины, собран — „

нъгу ня ппихияткяу і nun 19 4R Рие- 12’48’ пРо6а Боленрата (а)

Н X на прихватках (рис. 1^.48, О). И jvjgxy для тонколистового мате-

Деформации формоизменения ВОЗ — риала (б)никают главным образом от изгиба образцов вследствие неравномерного нагрева по ширине. При малой ширине пластин нагрев более равномерен и изгибная составляющая деформации относительно невелика. С увеличением ширины b пластины степень неравномерности нагрева, а следовательно, и изгиб пластин увеличиваются, а затем с увеличением общей жесткости опять уменьшаются. Показателем сопротивляемости образованию трещин является диапазон значений Ь, при котором образуются трещины. Чем он меньше, тем выше сопротивляемость их образованию.

На практике нашли применение и несколько жестких проб, в которых в качестве критерия оценки принят изменяющийся от образца к образцу режим сварки. В основу этих проб положено известное обстоятельство, что увеличение скорости сварки приводит к снижению сопротивляемости шва образованию горячих трещин, так как уменьшается пластичность в т. и.х., ввиду более неблагоприятной схемы кристаллизации.

Испытания на пробах, позволяющих получить чисто качественную оценку, заключаются в сварке опытных натурных или макетных образцов и установления после сварки факта наличия или отсутствия трещин. Пробы такого типа дают тем более достоверный результат, чем больше темп деформации, возникающий при их сварке, соответствует существующему в реальной конструкции.

Существенный недостаток всех жестких проб — то, что они не дают представления о запасе пластических свойств или о том, насколько он исчерпан. Однако проведение таких испытаний не требует специальных машин, кроме того, они дают возможность относительно просто и с большой степенью достоверности выявить влияние режима и способа сварки, особенно если удается подобрать пробу, достаточно хорошо имитирующую реальный узел конструкции.

Как уже указывалось, темп деформации в т. и.х. зависит не только от химического состава металла и режима сварки. В значительной степени он определяется и конструктивными особенностями самого изделия, его способностью деформироваться под действием теплового поля или напряжений, возникающих в сварном соединении. Для того чтобы оценить влияние конструктивных факторов самого узла на технологическую прочность сварного соединения, иногда используют так называемый метод эталонного ряда. Для этого конструкцию сваривают с применением электродов или сварочной проволоки и флюсов, запас технологической прочности которых заранее определен. Набор таких материалов с различными показателями о по степени убывания или возрастания и называют эталонным рядом. Подобрав из серии эталонного ряда сварочные материалы, исключающие появление трещин, можно определить требования по запасу технологической прочности, необходимые для бездефектной сварки конструкций данного типа.

При разработке новых сварочных материалов, обладающих повышенной технологической прочностью, часто важно знать не только интегральную оценку их сопротивляемости образованию горячих трещин при сварке, но и отдельно каждую из характеристик, определяющую вероятность их появления. Главная из этих характеристик — значение температурного интервала хрупкости, минимальная пластичность в этом интервале и темп нарастания деформации асв — де/дТ.

Один из методов определения т. и.х. и 6т, п непосредственно на сварном шве был рассмотрен в п. 12.6.

Для околошовной зоны эти показатели определяют на специальных машинах, предусматривающих нагрев плоских или цилиндрических образцов проходящим током по заранее заданному циклу, имитирующему нагрев в зоне термического влияния.

МЕТОДЫ ПОВЫШЕНИЯ СОПРОТИВЛЯЕМОСТИ СВАРНЫХ

СОЕДИНЕНИЙ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН

Для повышения сопротивляемости сварных соединений образованию горячих трещин необходимо в процессе производства стремиться к такому сочетанию их свойств в т. и.х., технологических приемов и способов сварки, а также такому конструктивному оформлению узлов, которые обеспечивали бы при минимальных значениях деформации формоизменения максимальный уровень показателя а„ — асв. Для этого необходимо стремиться к уменьшению интервала хрупкости, увеличению пластичности металла шва в т. и.х. и снижению темпа деформации.

Все известные способы повышения технологической прочности в конечном итоге сводятся к следующим основным:

1) изменение химического состава;

2) выбор оптимального режима сварки;

3) применение рационального типа конструкции и порядка наложения сварных швов.

Химический состав металла шва и основного металла — один из главных факторов, определяющих значения т. и.х., 6тш и в известной мере интенсивность развития деформации усадки. Сварка плавлением представляет большие возможности регулирования состава металла шва, а в некоторой части и состава зоны сплавления.

При сварке с применением присадочного материала—ручной, сварке под флюсом, в аргоне и др. — химический состав металла шва и особенности его кристаллизации определятся долей участия основного и присадочного металла и схемой кристаллизации, зависящей как от условий затвердевания и химического состава, так и от структуры основного металла, служащего подложкой, на которой кристаллизуется шов.

Безусловно, эффективное средство повышения технологической прочности — снижение содержания в сварных швах вредных примесей (для сталей, серы, фосфора, по ВОЗМОЖНОСТИ углерода), а также дополнительное легирование, способствующее связыванию серы и фосфора в тугоплавкие соединения.

Большое влияние оказывает характер структуры, образующейся при кристаллизации. Благоприятной, например, считается дендритная равноосная. Для ее получения прибегают к модифицированию сварных швов редкоземельными, тугоплавкими или поверхностно-активными элементами. Нередко применяют также различные способы внешнего воздействия на кристаллизующийся металл шва — электромагнитное и ультразвуковое перемешивание, механические колебания ванны в процессе кристаллизации и др. Для создания условий, способствующих переходу от плоской схемы кристаллизации к объемной, иногда прибегают к введению в сварочную ванну дополнительного холодного металла в виде проволоки или металлической крупки того же состава, что и свариваемый металл. Введение охлаждающей присадки создает в ванне зону термического переохлаждения и способствует получению объемной схемы кристаллизации.

Обычно высокопрочные, высоколегированные стали и сплавы больше подвержены образованию горячих трещин, чем обычные конструкционные. Это можно объяснить большей направленностью кристаллитной структуры в шве, увеличенной усадкой, многокомпонентным легированием, способствующим образованию эвтектических составляющих по границам зерен. Для повышения технологической прочности таких сплавов кроме очень жесткого ограничения содержания вредных примесей (серы и фосфора) часто прибегают к дополнительному легированию молибденом, марганцем, вольфрамом, а также введением в шов некоторого количества модификаторов, способствующих измельчению структуры.

В отдельных случаях технологическую прочность можно повысить изменением фазового состава металла шва. Так, установлено, что образование в шве двухфазной структуры (аустенит и первичный феррит или карбиды, аустенит и эвтектические фазы) способствует подавлению транскристаллитной первичной структуры, измельчают ее. На рис. 12.49 приведено изменение

| ц мм /мин

Рис. 12.49. Влияние доли а — фазы в аустенитных швах иа повышение сопротивляемости образованию горячих трещин |

показателей технологической прочности V, мм/мин, в зависимости от количества ферритной фазы в сварных швах на стали 0Х18Н10Т.

Влияние режима сварки на сопротивляемость образованию горячих трещин весьма важно вследствие следующих причин: он представляет собой главный фактор, определяющий форму шва, характер и схему кристаллизации и, кроме того, в значительной мере определяет время пребывания металла шва и околошовной зоны в области высоких температур, при которыхпроисходит не только формирование структуры, но и протекают процессы, приводящие к появлению химической и физической неоднородности.

Мягкие режимы способствуют протеканию равновесной кристаллизации, зона стыка противоположных фронтов кристаллизации выражена слабее, уменьшается концентрация деформаций. В то же время более равновесные условия кристаллизации обеспечивают протекание диффузионных процессов в околошовной зоне и в шве, благоприятствуют развитию межзеренной и зональной ликвации. В целом возникающие деформации воспринимаются кристаллизующимся швом более равномерно.

В реальных условиях для уменьшения вероятности образования трещин часто применяют режимы, отличающиеся малыми скоростями и большим током, иногда даже рекомендуют предварительный подогрев, однако результаты в этом случае не всегда оказываются положительными, так как большое тепловыделение при незначительной жесткости конструкции может вызвать дополнительные деформации формоизменения. Из всех параметров режима особенно заметное влияние оказывает скорость сварки. С ее увеличением возрастает длина сварочной ванны, фронт кристаллизации приобретает плоский характер, образуя на оси шва зону срастания кристаллитов. Такой шов малопластичен в т. и.х. и вследствие этого подвержен образованию продольных трещин в осевой зоне.

Кроме двух рассмотренных выше возможностей повышения технологической прочности — изменение химического состава металла шва и режима сварки — не менее важно правильное конструирование сварных узлов, и грамотно назначенный порядок наложения швов. Все эти факторы определяют значение деформации в т. и.х. и вследствие этого влияют на сопротивляемость образованию трещин. Полностью исключить влияние конструкции на деформацию формоизменения без изменения самих узлов практически невозможно, однако хорошо известны широко применяемые на практике способы уменьшения этих деформаций, например приемы сборки, уменьшающие вероятность образования трещин. К ним относятся технологические планки, привариваемые в начале и конце швов, жесткое закрепление изделия во время сварки с целью уменьшения его коробления, заварка концевых участков швов в направлении к краю и выведению кратера на технологические планки, сопутствующий или предварительный подогрев, многопроходная сварка и другие приемы.

Следует подчеркнуть, что все указанные факторы находятся в тесной взаимосвязи и оказывают комплексное влияние как на формирование структуры, ее макро — и микронеоднородность, так и на развитие термодеформационных процессов при сварке.

hssco.ru

Трещины при холодной сварке

Во время ремонтных процессов в сварочном шве могут появиться холодные трещины. Многие люди не знают, как с ними бороться и предотвратить их появление. Холодная трещина – это разрушение шва межкристаллического типа, она относится к категории локальных разрушений. В отличие от горячих трещин, появление которых можно заметить и предотвратить во время процесса сварки, холодные проявляются только после того как работы подойдут к концу и шов остынет. Их можно заметить на шве, сделать это достаточно легко, потому что излом будет блестеть. Холодная трещина появляется из-за температурного окисления шва во время сварки.

Разнообразные материалы имеют разную склонность к появлению данного дефекта. Чем больше углерода в составе металлической детали, тем более высок шанс появления холодной трещины. Она может появиться в любой момент, гарантии на то, что её не будет никто дать не сможет. Однако за многолетний опыт использования сварки было замечено, что трещины уже могут проявиться, когда температура остывающего металла пересекает отметку в двести градусов по Цельсию. Наиболее подверженными материалами к данному дефекту являются высоколегированные стали, но это не говорит о том, что трещина не может появиться на низколегированном металле. Просто на нем шанс возникновения данного дефекта значительно уменьшается. Отличительной особенностью данного дефекта является то, трещины чаще всего возникают в области около шва.

Классификация трещин при сварке

Самым часто встречающимся дефектом при сварке являются холодные изломы. Трещины другого типа, если судить по статистическим данным, появляются не так часто. Их можно встретить в изделиях, которые созданы из металла с аустенитной структурой. Трещины могут делиться по нескольким характеристикам. Одна из них – это её расположение.

- трещины, которые расположены перпендикулярно шву, как правило, их длина относительно небольшая;

- продольные трещины располагаются параллельно шву, их длина гораздо больше предыдущих;

- также в этой категории можно отметить трещины внутри металла, их очень сложно обнаружить, они находятся в так называемой зоне термического влияния.

Очень часто трещина появляется из мельчайшего, не видимого человеческому глазу дефекта, и уже из него в течение нескольких часов или дней дефект увеличивается в размерах. В швах, с количество слоёв отличным от одного, возникновение трещин более вероятно, так как мест где они могут появиться – больше. В этом случае дефекты можно разделить на следующие типы:

- поперечные трещины;

- внутренние трещины, они могут располагаться внутри шва, или же на соединении слоёв;

- трещина, которая расположена на нижней кромке, она называется подваликовой;

- дефект, возникающий на границе исходного металла и шва.

Почему образуются холодные трещины?

Существует множество причин, из-за которых холодные трещины могут появиться. Однако чаще всего это происходит по трём популярным факторам.

- Наличие микроскопической структуры в так называемой зоне термовлияния или непосредственно внутри шва. При сваривании сталей с высоким уровнем прочности, создаётся мартенситная структура, которая и обладает такой восприимчивостью.

- Диффузный водород проявляется в зоне термовлияния, он способен проникать как в сам шов, так и в область около него.

- Помимо вышеперечисленных факторов, обязательным является присутствие растягивающего напряжения в зоне термовлияния.

Все вышеописанные причины можно объединить в одну, ей является наличие водорода. Чаще всего в шве он появляется из флюса, которым обработаны электроды. Он может выделяться из загрязнений, из проволоки и защитных газов даже при газовой сварке. Также источником является наличие ржавчина на металле, однако чаще всего причиной его появления является флюс на электроде.

Механизм, по которому образуются холодные трещины

Сразу же после завершения сварки металлическая деталь оказывается под влиянием водорода. Именно оно может ухудшить качество финального результата. В шлаковых включениях и порах образуется диффузия водорода, в этих же местах химический элемент принимает молекулярную структуру, которая создаёт повышенное давление на шов, поэтому на соединении образуются блестящие изломы.

Особенностью данного процесса является то, что водород может принять молекулярную форму только в момент остывания изделия, когда значение его температуры пересекает отметку в двести градусов по Цельсию. Если температура выше данного значения, структура водорода остаётся в атомном состоянии. Во время постоянного воздействия водородом приводит к уменьшению уровня прочности материала. Высокая хрупкость делает все изменения в структуре необратимыми.

Что сделать, чтобы предотвратить появление холодной трещины?

Узнав причины возникновения трещин при сварке, можно сразу же провести определённые процессы, задача которых будет направлена на предотвращение появление трещин. Распространённым способом, к которому прибегают чаще всего, является периодическая смена приёмом в сварке. Также обязательной процедурой, которую необходимо выполнять непосредственно перед началом работ, является сушка электродом. Это позволяет понизить концентрацию водорода, следовательно, снижает шанс возникновения холодной трещины.

Если вы используете газовую сварку, то перед выполнением работы не стоит обрабатывать проволоку в соляной кислоте, так как она обладает повышенной концентрацией водорода. Многие опытные сварщики после окончания работ некоторое время подогревают шов, тем самым увеличивая время до того, как температура соединения опустится ниже 200 градусов, за это время из шва успевает выйти большее количество водорода. Данную манипуляцию желательно выполнять в течение двадцати-тридцати минут. В том случае если свариваемый материал имеет большую толщину, то в процессе работы лучше всего несколько раз прерываться и осуществлять прогрев шва, так как шанс появления холодной трещины при сварке толстого материала повышен.

svarkagid.com

| Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации. Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России! Горячими трещинами называются хрупкие межкристаллитные разрушения сварного шва или околошовной зоны, возникающие в области температурного интервала хрупкости в результате воздействия термодеформационного сварочного цикла. Горячие трещины чаще всего возникают в сплавах, обладающих выраженным крупнокристаллическим строением, с повышенной локальной концентрацией легкоплавких фаз. Согласно общепринятым представлениям, они возникают в том случае, если интенсивность нарастания деформаций в металле сварного соединения в период остывания приводит к деформациям большим, чем его пластичность в данных температурных условиях. Способность сварного соединения воспринимать без разрушения деформации, вызванные термодеформационным циклом сварки, определяет уровень его технологической прочности. В МВТУ им. Н. Э. Баумана Н. Н. Прохоровым была разработана теория технологической прочности металлов при сварке, согласно которой сопротивляемость сварного соединения образованию горячих трещин определяется тремя основными факторами: пластичностью металла в температурном интервале хрупкости, значением этого интервала и характером нарастания деформации при охлаждении (темпом деформации сварного соединения). Графически эти представления наглядно могут быть проиллюстрированы графиками, представленными на рис. 12.43. Кривые пластичности П характеризуют изменение пластичности сварного соединения в т.и.х., а кривые е — интенсивность нарастания деформаций в свариом соединении в процессе остывания или темп деформации дe/дT. На рис. 12.43,а показано влияние величины минимальной пластичности в т.и.х. на сопротивляемость сварного соединения образованию горячих трещин. При этом принято, что деформационная способность сплава в т.и.х. определяется его пластичностью, так как при температурах в области Tc упругой деформацией можно пренебречь ввиду ее незначительности. При тех же значениях т.и.х. и темпа деформации de/dT сплав, обладающий большей пластичностью — Пз, трещины не даст, так как возникающий темп деформации (кривая е) недостаточен для исчерпания его пластичности. У сплава, пластичность которого характеризуется кривой 2, в момент, определяемый точкой А, значения пластичности и возникающей деформации равны — кривые касаются. Это критический случай. В сплаве, обладающем пластичностью в т.и.х., характеризуемой кривой 1, при том же темпе деформации е и температуре, соответствующей точке Б, произойдет исчерпание пластических свойств и образуется трещина. Таким образом, чем больше пластичность сплава в т.и.х., тем при равных прочих условиях меньше вероятность образования горячих трещин. Значение пластичности П и характер ее изменения в т.и.х. зависят от химического состава сплава, схемы кристаллизации сварного шва, развития химической и физической неоднородности и других факторов, значение и степень влияния которых существенно зависят от методов, приемов сварки, применяемых режимов и т. д. На рис. 12.43, б представлен случай, когда сплавы при одинаковой минимальной пластичности отличаются протяженностью температурного интервала хрупкости. При этом принято, что характер изменения пластичности в т.и.х. у всех трех рассматриваемых сплавов одинаков и пластичность остается практически неизменной на всем протяжении т.и.х. В этом случае чем больше протяженность температурного интервала хрупкости, тем больше вероятность возникновения трещины. Значение т.и.х., так же как и значение минимальной пластичности, зависит от многих факторов, поддающихся управлению,главные из которых — химический состав свариваемых материалов и применяемых присадочных проволок, покрытия электродов, флюсы, режим сварки, определяющий форму шва, схему кристаллизации, и процессы структурообразования в шве и околошовной зоне, размер зерна, характер и интенсивность протекания ликвационных и сегрегационных процессов и др. На рис. 12.43, в рассмотрено влияние темпа деформации de/dT при одинаковых значениях П и т.и.х. В сварном шве, при кристаллизации которого возникает темп деформации е, характеризуемый кривой 1, при температуре T1 появится трещина, так как в этот момент значение деформации превысит пластичность соединения в т.и.х. Для соединения, темп деформации которого обозначен кривой 2, точка касания при температуре Т2 будет критической. Сплав, характеризуемый кривой 3, трещины не образует; более того, он имеет еще и некоторый запас пластичности ΔП. Таким образом, чем меньше темп деформации в т.и.х., тем меньше вероятность образования горячих трещин. Темп деформации, характеризуемый наклоном кривой е к оси температур и кривизной самой кривой, зависит от усадки сплава и деформаций, развивающихся в околошовной зоне. Следует иметь в виду, что деформация в сварном шве, обусловленная кристаллизационными и структурными процессами при остывании, распределяется по сечению весьма неравномерно: участки шва с более высокими температурами и вследствие этого менее прочные деформируются больше, чем участки, прилегающие к зоне сплавления и охлаждающиеся более интенсивно. Такое неравномерное распределение деформаций в сварном шве и т.и.х. иногда называют концентрацией деформаций. Для равновесных условий кристаллизации акад. А. А. Бочвар связывает вероятность образования горячих трещин с эффективным интервалом кристаллизации Тэф, определяемым как интервал температур, заключенный между температурой образования кристаллического каркаса внутри расплава и температурой солидуса. На рис. 12.44 изображен участок бинарной диаграммы состояния. По вертикальной оси отложены температура Т, линейная усадка сплава г и критическая скорость vкр, определяющая уровень технологической прочности сплава. Штриховой линией нанесены температуры образования кристаллического каркаса. Заштрихованная область соответствует значениям эффективного интервала кристаллизации Тэф. Из приведенных кривых видно, что с увеличением Тэф возрастает линейная усадка ε, а уровень технологической прочности (vкр) падает. Далее: Виды горячих трещин |

www.autowelding.ru

Виды и способы предотвращения горячих трещин при сварке

В процессе осуществления любой деятельности или производства изделия существует вероятность появления дефектов. Они могут появляться по причине нарушения технологии работы на любом этапе. Одни из самых распространенных дефектов – это горячие трещины при сварке. Нормативными актами установлены стандарты наличия тех или иных дефектов в готовом изделии. Для сварочного процесса также существует ГОСТы, устанавливающие нормативы работы, в том числе и сварочные дефекты. Они подразделяются на несколько групп:

В процессе осуществления любой деятельности или производства изделия существует вероятность появления дефектов. Они могут появляться по причине нарушения технологии работы на любом этапе. Одни из самых распространенных дефектов – это горячие трещины при сварке. Нормативными актами установлены стандарты наличия тех или иных дефектов в готовом изделии. Для сварочного процесса также существует ГОСТы, устанавливающие нормативы работы, в том числе и сварочные дефекты. Они подразделяются на несколько групп:

- горячие и холодные трещины при сварке

- Подрезы

- Непровар кромки, корня

- Наплывы

- Полости (газовые полости, свищи)

- Поры

- Твердые включения

- Несплавления

- Нарушения формы соединения

- Брызги металла

- Случайная дуга

Любой сварочный процесс должен осуществляться строго по правилам и нормативам. Любой дефект является последствием нарушения этих правил. Бывают трещины большого размера, которые видно невооруженным глазом. А бывают микротрещины, которые заметны только при пятидесятикратном увеличении. Несмотря на их маленький размер, они также опасны, как и большие.

Трещины подразделяются на горячие и холодные в зависимости от температуры сварки. Если шов варился при температуре более тысячи градусов,то они будут называться горячими. Если температура варки была ниже – холодными.

И холодные, и горячие трещины являются неустранимыми дефектами. При их наличии изделие будет считаться браком и не подлежит эксплуатации.

Содержание статьи

- Какие бывают трещины?

- Меры по предотвращению возникновения холодных трещин

- Как уменьшить вероятность появления горячих трещин?

- Причины образования горячих трещин

- Способы предотвращения их появления

- Заварка трещин

Какие бывают трещины?

Горячие и холодные трещины при сварке могут также подразделяться по другим основаниям. Они могут быть поперечными, продольными, радиальными и так далее.

Горячие представляют собой межкристаллические разрушения, которые возникают в самом сварочном шве либо возле него, в так называемой зоне термического влияния. Имеют вид несплошности или надреза. Они появляются при кристаллизации металла либо после остывания соединения. Они имеют темный цвет и извилистую форму.

Холодные представляют собой локальные разрушения и образуются при остывании металла, если сварка осуществлялась при температуре до 200 градусов. Холодная трещина появляется возле сварного шва и имеет на изломе светлый оттенок. Такие дефекты возникают при дуговой сварке стальных изделий большой толщины.

Горячие трещины, которые появляются около шва, в свою очередь, подразделяются на четыре вида:

- Ликвиационные

- Появляющиеся вследствие низкого относительного удлинения

- Кристаллизационные

- Появляющиеся по иным причинам

Первый вид дефектов появляется очень часто при работе с конструкционной сталью. В ее составе находится много разных включений, чаще это сульфиды. При плавлении некоторые из них растворяются в области термического влияния и превращаются в пленку. Она находится на границе зерен и снижает когезионную прочность изделия, по причине чего появляются горячие трещины. Появление этих дефектов при работе с низколегированной сталью вызвано присутствием легирующих элементов, таких как титан и ниобий. Ликвиационные дефекты довольно длинные, без ответвлений, более раскрытые.

Дефекты, появляющиеся вследствие низкого относительного удлинения, возникают только при сварке аустенитных сталей.

Кристаллизационные дефекты представляют собой короткие микротрещины. Наиболее характерны для гбц.

Меры по предотвращению возникновения холодных трещин

- Электроды и флюсы должны быть прокалены.

- Все детали, использующиеся в сварочном процессе, должны быть предварительно нагреты до 250-450 градусов.

- Нужно безоговорочно соблюдать все требования, правила и нормативы конкретного вида сварки, подбирать максимально оптимальную температуру нагрева.

- Необходимо применять тот вид сварочного шва, который необходим в конкретном случае.

- Остывание изделия должно происходить медленно и равномерно.

- После окончания работ, в целях снятия напряжения в элементах проводят смягчающий отжиг.

Причины возникновения дефектов в виде горячих трещин бывают внешние и внутренние. К внешним причинам относится сегрегация элементов и окислов. Эти элементы не входят в состав свариваемого металла, а появляются вследствие использования вспомогательных примесей. Внутренние причины возникновения характеризуются влиянием присадочных материалов.

Сегрегирующие элементы не обязательно должны быть расплавлены, чтобы стать причиной появления горячей трещины. Они могут вызвать образование тонкой пленки, которая будет способствовать уменьшению прочности по границе зерен.

Как уменьшить вероятность появления горячих трещин?

- Осуществлять контроль за металлургическими процессами, когда металл расплавлен.

- Обеспечить оптимальный процесс раскисления металла.

- При работе с серой нужно иметь ввиду, что она может стать причиной появления сульфидных пленок. Поэтому ей лучше взаимодействовать с марганцем.

- Чтобы сера не оказывала негативного воздействия на появляющиеся дефекты, сварщик должен быть очень внимательным при кристаллизации сварного шва. Сера должна проходить слева от перитектической точки. В этой ситуации выделяется дельта-феррит, который лучше ее растворяет.

Причины образования горячих трещин

- Наличие жидких прослоек.

- Деформации, возникающие при укорочении детали.

- Жесткая фиксация деталей при работе. Это препятствует возможности переместить элемент для правильного остывания. В результате появляются напряжения.

- Варка с участием таких металлов, как вольфрам, титан, молибден и ванадий, может вызвать нарушение химических связей.

- Присутствие «вредных» примесей в массе свариваемого металла: фосфора, серы.

Самая высокая вероятность возникновения деформаций в виде трещин присутствует, когда металл находится в жидком состоянии. Именно в этот момент примеси в массе металла мигрируют и происходит загрязнение пространства между зернами. Во время остывания также существует риск появления напряжений: в случае, когда усадка шва произведена неравномерно. Это является основанием появления поперечных горячих трещин.

Любая трещина – это результат невнимательности, несоблюдения технологии сварочного процесса, недостаточной осведомленности относительно состава материалов, подлежащих сварке.

Способы предотвращения их появления

Чтобы в процессе работы либо после остывания не появлялись ни горячие, ни холодные трещины, нужно предпринимать определенные действия:

- Обеспечить не жесткую фиксацию элементов при работе.

- Выбрать правильный размер шва в зависимости от толщины стенки трубы. В случае, если область соединения имеет слишком маленький размер по отношению к толщине изделия, то вероятность появления трещин очень высока.

- Выбрать нужный режим сварки для конкретного вида материала, учитывая все нюансы и особенности.

- Варить строго в соответствии с установленными нормативами, в том числе и соблюдая угол наклона наконечника.

- Все детали перед сваркой должны быть надлежащим образом подготовлены.

- Выбрать электроды, соответствующие типу и температуре сварки, не приобретать дешевые электроды.

- Не допускать перегрев, используя силу сварного тока выше рекомендуемого для конкретного вида сварки.

Таким образом, чтобы избежать появления дефектов в виде напряжений и трещин нужно:

- Принимать во внимание все особенности работы с конкретным металлом.

- Увеличить ширину соединения при значительной толщине изделия.

- Не допускать появление узких валиков.

- Выполнять сплошные швы.

Заварка трещин

- Помимо нормативов для сварочного процесса существуют также нормативы устранения дефектов. Они установлены в ГОСТах 5264 и 1153.

- Трещины перед «заваркой» должны быть подготовлены. Подготовка включает в себя осмотр и определение их окончаний. Это происходит при нагреве газовой горелкой до температуры 100-150 градусов.

- Окончания трещины нужно высверливать. При работе со сверлом центр отверстия должен совпадать с окончанием трещины, либо отступать от него примерно на 3-5 мм.

- При невозможности высверлить трещину, она прожигается газовой горелкой.

- Перед процессом заварки трещин, которые не выходят за кромки трубы, лучше немного подогреть горелкой области, расположенные за концами трещин.

- Заварка трещины размером более 300 мм происходит обратноступенчатым способом.

Таким образом, существует определенный перечень причин образования горячих трещин при сварке. Чтобы избежать их появления, нужно знать все особенности материала, с которым вам предстоит работать. Варка металла с момента подготовки и до момента остывания уже готового изделия должна производится строго в соответствии с нормативами, установленными ГОСТами. Не все дефекты подлежат исправлению, поэтому лучше заранее быть осведомленным обо всех правилах и нюансах работы с тем или иным материалом.

home.nov.ru