5. ТРЕБОВАНИЯ К ХРАНЕНИЮ И ТРАНСПОРТИРОВАНИЮ ЗАГОТОВОК, ПОЛУФАБРИКАТОВ, ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ, ГОТОВЫХ ИЗДЕЛИЙ, ИНСТРУМЕНТОВ И ОТХОДОВ ПРОИЗВОДСТВА. Гост хранение инструмента

ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение, ГОСТ от 02 апреля 1996 года №31.211.42-93

ГОСТ 31.211.42-93

Группа Г26

МКС 25.160.30ОКП 39 6840

Дата введения 1996-07-01

1 РАЗРАБОТАН Межотраслевым головным конструкторско-технологическим институтом технологической оснастки (МГКТИтехоснастки)ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 3 от 17 февраля 1993 г.)

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 2 апреля 1996 г. N 246 межгосударственный стандарт ГОСТ 31.211.42-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 31.211.42-83

5 ПЕРЕИЗДАНИЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 2.601-95 | 4.2 |

ГОСТ 9.014-78 | 4.8 |

ГОСТ 9.301-86 | 1.7.2, 2.9 |

ГОСТ 9.302-88 | 3.11 |

ГОСТ 12.2.029-88 | 1.10 |

ГОСТ 26.020-80 | 4.6 |

ГОСТ 977-88 | 1.4.3, 3.1 |

ГОСТ 1050-88 | Приложение А |

ГОСТ 1071-81 | Приложение А |

ГОСТ 1435-99 | Приложение А |

ГОСТ 1759.0-87 | 1.5.13 |

ГОСТ 1759.4-87 | 1.5.14, 2.5 |

ГОСТ 1760-86 | 4.12 |

ГОСТ 1763-68 | 3.7 |

ГОСТ 2789-73 | 1.5.1, 1.8.1 |

ГОСТ 2991-85 | 4.11 |

ГОСТ 2999-75 | 3.3; 3.8 |

ГОСТ 3212-92 | 1.4.5 |

ГОСТ 4543-71 | Приложение А |

ГОСТ 5264-80 | 1.4.6 |

ГОСТ 6996-66 | 3.4 |

ГОСТ 7062-90 | 1.4.2 |

ГОСТ 7293-85 | Приложение А |

ГОСТ 7512-82 | 3.5 |

ГОСТ 8273-75 | 4.10 |

ГОСТ 8479-70 | 1.4.1, 3.2 |

ГОСТ 8713-79 | 1.4.6 |

ГОСТ 8828-89 | 4.11, 4.12 |

ГОСТ 9012-59 | 3.3, 3.8 |

ГОСТ 9013-59 | 3.3, 3.8 |

ГОСТ 9078-84 | 4.15 |

ГОСТ 9150-2002 | 1.5.10 |

ГОСТ 9378-93 | 3.9 |

ГОСТ 9557-87 | 4.15 |

ГОСТ 9562-81 | 1.5.10 |

1.5.12 | |

ГОСТ 10948-64 | 1.4.5 |

ГОСТ 12415-80 | 1.5.10 |

ГОСТ 14192-96 | 4.7 |

ГОСТ 14771-76 | 1.4.6 |

ГОСТ 15150-69 | 1.1, 4.8 |

ГОСТ 15623-84 | 4.11 |

ГОСТ 25347-82 | 1.2 |

ГОСТ 26358-84 | 1.4.3, 3.1 |

ГОСТ 26645-85 | 1.4.4 |

ГОСТ 26663-85 | 4.15 |

Настоящий стандарт распространяется на детали и сборочные единицы сборно-разборных приспособлений (СРПС) с пазами 8, 12, 16, 28 и 42 мм.

1 Технические требования

1.1 Детали и сборочные единицы СРПС должны быть изготовлены по рабочим чертежам, утвержденным в установленном порядке, и соответствовать климатическому исполнению О по ГОСТ 15150.

1.2 Конструкция деталей и сборочных единиц СРПС должна обеспечивать точность собираемых в приспособлениях металлоконструкций по 11-му квалитету ГОСТ 25347. Срок службы базовых и корпусных деталей - не менее 10 лет; сборочных единиц - не менее 5 лет; установочных, направляющих и крепежных деталей - не менее 2 лет.

1.3 Требования к материаламДетали СРПС должны быть изготовлены из материалов, обеспечивающих выполнение 1.2. Материалы для изготовления деталей и сборочных единиц СРПС приведены в приложении А.

1.4 Требования к заготовкам

1.4.1 Поковки из углеродистых и легированных сталей должны соответствовать II группе поковок по ГОСТ 8479.

1.4.2 Допуски на размеры и технологические напуски для поковок из углеродистых и легированных сталей - по ГОСТ 7062.

1.4.3 Чугунные отливки должны соответствовать II группе ГОСТ 977, стальные - ГОСТ 26358.

1.4.4 Допуски размеров и массы отливок, а также припуски на механическую обработку - по ГОСТ 26645.

1.4.5 Неуказанные литейные радиусы - по ГОСТ 10948, формовочные уклоны - по ГОСТ 3212.

1.4.6 Типы и конструктивные элементы сварных швов - по ГОСТ 8713, ГОСТ 14771, ГОСТ 5264.

1.4.7 Механические свойства сварных соединений не должны быть ниже механических свойств основного металла более чем на 15%.

1.4.8 Отливки и поковки перед предварительной механической обработкой должны быть подвергнуты отжигу, сварные заготовки - высокому отпуску. Твердость заготовок после термической обработки .

1.4.9 На необработанных поверхностях отливок и поковок не допускаются более трех раковин или забоин размером более 5 мм и глубиной более 3 мм на площади 50 см, шлаковые включения и групповые раковины общим диаметром более 3 мм на площади 100 см.

1.4.10 Сварные швы должны быть непрерывными с мелкочешуйчатой поверхностью. Не допускаются наплывы, подрезы, прожоги, трещины, отдельные поры или неметаллические включения размером более 3 мм, цепочка пор или неметаллических включений общей протяженностью более 5% длины шва, непровар.

1.5 Требования к механически обработанным деталям

1.5.1 На поверхности деталей с параметром шероховатости мкм по ГОСТ 2789 не допускается более трех раковин глубиной более 1 мм и диаметром более 5 мм на площади 50 см.

1.5.2 На поверхности деталей не допускается расслоений, трещин, усадочных раковин, рыхлости и других дефектов, глубина которых превышает припуск на чистовую обработку деталей.

1.5.3 На рабочих поверхностях закаленных деталей допускаются следы контроля твердости - не более трех на одной поверхности.

1.5.4 Дефекты, превышающие нормы, указанные в 1.4.10, 1.5.1, 1.5.2, допускается исправлять сваркой, если это не снижает качества и не ухудшает товарного вида деталей. В местах изделий, заключенных внутри контура 1 (рисунок 1), исправление дефектов сваркой не допускается.

Рисунок 1

1.5.5 Размеры канавок для выхода шлифовального круга, фасок и радиусов закругления Т-образных и П-образных пазов, а также глубина понижения дна Т-образных пазов должны соответствовать указанным на рисунке 2 и в таблице 1. Допускается притупление наружных кромок Т-образных и П-образных пазов деталей с пазами 8 и 12 мм фаской 0,4х45°, деталей с пазами 16, 28 и 42 мм - 1,0х45°.

Рисунок 2

Таблица 1

В миллиметрах

Ширина паза | , не более | |||||

8 | 7 | - | 1,0 | 0,7 | 0,8 | 0,4 |

12 | 11 | 13 | 1,6 | 1,0 | 0,4 | |

16 | 15 | 18 | 2,0 | 1,6 | 1,2 | 1,0 |

28 | 27 | - | - | - | 1,6 | - |

42 | 41 | - | - | - | 1,6 | - |

1.5.6 На внутренних углах Т-образных пазов, а также на вершинах канавок П-образных пазов допускаются радиусы или фаски, размер которых обеспечивается режущим инструментом.

1.5.7 Допускается наличие следов от выхода режущего инструмента на сопряженных поверхностях при обработке канавок в углах П-образных пазов.

1.5.8 Не указанные в чертежах радиусы закруглений в местах пересечения поверхностей деталей обеспечиваются режущим инструментом.

1.5.9 При сверлении отверстий или обработке фасок на резьбовых отверстиях в Т-образных и П-образных пазах допускается образование лунки. Размеры лунки (, ) не должны превышать указанных на рисунке 3 и в таблице 2.

Рисунок 3

Таблица 2

В миллиметрах

Ширина паза | *, не более | , не более | ||

8 | М8 | 0,31,0 | 0,4 | |

12 | М12 | 13,0 | 0,61,1 | 0,8 |

16 | М16 | 18,0 | 0,81,2 | 1,4 |

28 | М24 | 26,0 | 0,81,4 | 1,4 |

42 | М36 | 38,0 | 0,91,7 | 1,4 |

* В числителе даны размеры для отверстий без зенковок, а в знаменателе - для отверстий с зенковками. | ||||

1.5.10 Резьба метрическая - по ГОСТ 9150. Резьба трапецеидальная - по ГОСТ 9562. Диаметры отверстий под установочные винты - по ГОСТ 12415.

1.5.11 Параметр шероховатости резьбы не должен быть более: основной метрической - 3,2 мкм; вспомогательной - 6,3 мкм; трапецеидальной - 2,5 мкм.

1.5.12 Размеры сбегов, недорезов (уменьшенных), проточек (узких) и фасок для резьб - по ГОСТ 10549.

1.5.13 Требования к болтам, винтам, шпилькам и гайкам - по ГОСТ 1759.0.

1.5.14 Механические свойства болтов, винтов и шпилек проверяют по ГОСТ 1759.4*._______________* На территории Российской Федерации действует ГОСТ Р 52627-2006, здесь и далее по тексту. - Примечание изготовителя базы данных.

1.6 Требования к термической обработке

1.6.1 В деталях, изготовленных из сталей марок 20, 20Х, подвергаемых цементации, глубина цементированного слоя должна быть:- с пазами 8 мм - от 0,7 до 1,0 мм;- с пазами 12, 16, 28 и 42 мм - от 0,9 до 1,6 мм.

1.6.2 Содержание углерода в поверхностном слое цементированных деталей должно быть 0,8% -1,1%.

1.6.3 Допускается полости Т-образного паза (кроме поверхностей А, рисунок 4) и выборки, а также поверхности технологических канавок П-образных пазов не цементировать, при этом твердость указанных поверхностей должна быть такой же, как и твердость сердцевины детали.Резьбу от цементации следует предохранять.

Рисунок 4

1.6.4 После термической обработки детали должны быть очищены от окалины.

1.7 Требования к покрытию

1.7.1 Детали СРПС должны быть защищены термостойким покрытием - смазкой ВНИИ НП-230.

1.7.2 Перед нанесением смазки детали должны быть подвергнуты фосфатированию. Толщина фосфатного покрытия 7-10 мкм. Требования к фосфатному покрытию - по ГОСТ 9.301. Допускается оксидирование поверхности вместо фосфатирования.

1.7.3 Допускается отсутствие смазки на поверхности резьбовых и гладких отверстий, боковых внутренних Т-образных пазов.

1.8 Требования к шероховатости поверхностей

1.8.1 Параметр шероховатости по ГОСТ 2789 не должен превышать:- установочных поверхностей плоскостей крупных чугунных плит - 6,3 мкм; стальных плит - 3,2 мкм;- установочных отверстий диаметром до 12 мм - 3,2 мкм; диаметром свыше 12 мм - 1,6 мкм;- установочных плоских поверхностей опор и других деталей - 3,2 мкм;- поверхностей, обеспечивающих товарный вид, - 25 мкм.

1.8.2 Шероховатость Т-образных и П-образных пазов должна соответствовать указанной на рисунке 4.

1.9 Требования к сборке

1.9.1 При сборке деталей не должно быть нарушений шероховатости обработанных поверхностей.

1.9.2 При сборке не допускаются подгонка деталей, применение не предусмотренных чертежами прокладок и прочих методов наращивания размеров деталей.

1.9.3 Сопряженные детали в подвижных соединениях должны перемещаться плавно от усилия руки, без люфтов и заеданий.

1.10 Техника безопасностиТребования техники безопасности при эксплуатации деталей СРПС должны соответствовать ГОСТ 12.2.029.

2 Правила приемки

2.1 Для проверки соответствия выпускаемых деталей СРПС требованиям настоящего стандарта предприятие-изготовитель должно проводить приемосдаточные испытания.

2.2 Заготовки, детали и сборочные единицы предъявляют на проверку партиями. Партией считают заготовки, детали и сборочные единицы одного наименования, изготовленные из материала одной марки и термически обработанные по одному режиму.

2.3 При приемосдаточных испытаниях деталей и сборочных единиц проводят проверку их на соответствие требованиям 1.4.6-1.4.10, 1.5.1-1.5.14, 1.6.1-1.6.3, 1.7.1-1.7.3, 1.8.1, 1.8.2, 1.9.3.

2.4 Проверке на соответствие требованиям 1.4.6, 1.4.9, 1.5.1-1.5.14, 1.6.1-1.6.3, 1.7.1, 1.7.3, 1.8.1, 1.8.2, 1.9.3 подвергают каждую деталь и сборочную единицу.

2.5 Испытанию на разрыв (1.5.14) следует подвергать не менее трех пазовых болтов, шпилек от партии по ГОСТ 1759.4. Наименьшие значения разрывных усилий должны соответствовать указанным в таблице 3.Таблица 3

Диаметр резьбы болта или шпильки | Наименьшее разрывное усилие, кН |

М8 | 49 |

М12х1,5 | 100 |

М16 | 175 |

Испытательная нагрузка должна быть приложена к головке болта и резьбовой части. Не допускается захват за стержень болта или шпильки.

2.6 Твердость пазовых болтов следует проверять на головке, у шпилек - на гладкой части.

2.7 Механические свойства сварных соединений (1.4.6) проверяют на статическое (кратковременное) растяжение на образцах, вырезанных из контрольных соединений. Контрольные соединения изготовляют на каждые 50 свариваемых сборочных единиц.

2.8 Качество сварных швов (1.4.10) проверяют внешним осмотром. Внешнему осмотру подвергают каждую сборочную единицу, а 10% сборочных единиц от партии подвергают радиографическому контролю.

2.9 Правила приемки фосфатных покрытий (1.7.2) - по ГОСТ 9.301.

3 Методы контроля

3.1 Контроль чугунных и стальных отливок (1.4.3) - по ГОСТ 977, ГОСТ 26358.

3.2 Контроль поковок (1.4.1) - по ГОСТ 8479.

3.3 Твердость отливок и поковок после термической обработки (1.4.8) - по ГОСТ 2999, ГОСТ 9012, ГОСТ 9013.

3.4 Испытание сварных соединений (1.4.7) - по ГОСТ 6996.

3.5 Радиографический контроль сварных швов (1.4.10) - по ГОСТ 7512.

3.6 Глубина цементированного слоя (1.6.1) и содержание углерода в нем (1.6.2) - по образцам-свидетелям.

3.7 Контроль глубины обезуглероженного слоя - по ГОСТ 1763.

3.8 Контроль твердости - по ГОСТ 2999, ГОСТ 9012, ГОСТ 9013.

3.9 Контроль шероховатости поверхности - с помощью профилометра или эталонных образцов по ГОСТ 9378.

3.10 Внешний вид, отсутствие царапин, вмятин и других дефектов - визуально.

3.11 Контроль покрытий - визуально по ГОСТ 9.302.

4 Маркировка, упаковка, транспортирование и хранение

4.1 На каждое изделие (деталь, сборочную единицу) на месте, указанном в рабочих чертежах, утвержденных в установленном порядке, должна быть нанесена маркировка, содержащая:- обозначение изделия;- товарный знак предприятия-изготовителя;- год изготовления.

4.2 Если наносить маркировку на изделие нецелесообразно или невозможно по конструктивным соображениям, содержание маркировки изделий должно быть указано на бирке или этикетке по ГОСТ 2.601*.________________* На территории Российской Федерации действует ГОСТ 2.601-2006. - Примечание изготовителя базы данных.

4.3 Группы изделий, имеющих переменный параметр, например толщина в прокладках, маркируют с указанием этого параметра на каждом изделии.На деталях типа призм маркируют пределы диаметров устанавливаемых изделий.

4.4 Допускается располагать знаки маркировки несколькими параллельными рядами на одной поверхности или на двух смежных поверхностях.

4.5 Маркировка должна быть четкой и сохраняться в течение всего срока службы изделия.

4.6 Маркировка должна наноситься шрифтом высотой 2,5 мм - Пр.3 по ГОСТ 26.020. Допускается на детали и сборочные единицы с пазом М8 маркировку наносить шрифтом высотой 1,0 и 1,6 мм.

4.7 Маркировка транспортной тары - по ГОСТ 14192.

4.8 Детали и сборочные единицы СРПС на период хранения и транспортирования подлежат временной противокоррозионной защите по ГОСТ 9.014.Защита и внутренняя упаковка должны обеспечивать сохранность изделия без переконсервации не менее 3 лет при условиях хранения 2 (С) по ГОСТ 15150.

4.9 В одной внутренней упаковке должны быть изделия, имеющие одинаковое обозначение.

4.10 Каждая единица внутренней упаковки должна быть завернута в оберточную бумагу по ГОСТ 8273 с последующей наклейкой этикетки.

4.11 Изделия в упаковке следует транспортировать в деревянных ящиках типа II-I по ГОСТ 2991 с внутренними размерами по ГОСТ 15623 и выстланных внутри упаковочной бумагой по ГОСТ 8828 в крытом транспорте любого вида.

4.12 Укладка деталей и сборочных единиц СРПС должна производиться согласно свидетельству об упаковке. Свидетельство об упаковке и другие прилагаемые документы должны быть вложены в полиэтиленовый чехол.Допускается документы заворачивать в бумагу пергаментную по ГОСТ 1760 или бумагу упаковочную двухслойную по ГОСТ 8828.

4.13 Масса груза не должна превышать 50 кг. Изделия массой свыше 50 кг должны быть упакованы в отдельный ящик.

4.14 Упаковка должна предохранять изделие от повреждения при транспортировании и выполнении погрузочных работ.

4.15 Детали и сборочные единицы СРПС, упакованные в ящики, следует формировать в пакеты по ГОСТ 26663 на поддонах по ГОСТ 9557 и ГОСТ 9078 грузоподъемностью 1,0 т.

4.16 Детали и сборочные единицы СРПС должны храниться в крытых складских помещениях при температуре от 5 °С до 30 °С и относительной влажности воздуха до 85%.Допускается кратковременное хранение деталей и сборочных единиц СРПС в ящиках под навесом, на открытых площадках, при этом ящики должны быть накрыты материалом, не пропускающим влагу.

ПРИЛОЖЕНИЕ А (справочное). Материалы для изготовления деталей и сборочных единиц СРПС

ПРИЛОЖЕНИЕ А(справочное)

Наименование изделия | Материал | Твердость |

Плиты базовые | Чугун ВЧ 50-2ГОСТ 7293 | - |

Опоры, угольники, опоры облегченные, корпусные детали, призмы, хомуты, скобы, прихваты, втулки, подкладки, планки, цапфы, проставки, кулачки, траверзы, балки, державки, рычаги, пяты, серьги, сухари | Сталь 20ХГОСТ 4543 | 40 ... 44 HRC |

Корпусы фиксаторов, прижимы, валики, пиноли, гайки, муфты | Сталь 40ХГОСТ 4543 | 40 ... 44 HRC |

Пяты круглые, прокладки, планки переходные, втулки, клинья, детали крепежные (винты, гайки круглые, оси, шайбы стопорные) | Сталь 45ГОСТ 1050 | 40 ... 44 HRC |

Шпонки, фиксаторы, упоры, пальцы | Сталь У8АГОСТ 1435 | 50 ... 54 HRC |

Шпильки, болты пазовые | Сталь 38 ХАГОСТ 4543 | 40 ... 44 HRC |

Пружины | ПроволокаГОСТ 1071 | - |

Шайбы | Сталь 45ГОСТ 1050 | 40 ... 44 HRC |

Электронный текст документаподготовлен ЗАО "Кодекс" и сверен по:официальное изданиеТехнологическая оснастка. Часть 2: Сб. стандартов. - М.: Стандартинформ, 2005

docs.cntd.ru

ГОСТ 11435-75 Инструмент кузнечный для ручных и молотовых работ. Технические условия. Конструкция и размеры (с Изменениями N 1, 2), ГОСТ от 28 ноября 1975 года №11435-75

ГОСТ 11435-75*

Группа Г21

ОКП 39 6910

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 28 ноября 1975 г. N 3679 срок введения установлен с 01.01.77Проверен в 1982 г.ВЗАМЕН ГОСТ 11435-65* ПЕРЕИЗДАНИЕ (ноябрь 1986 г.) с Изменением N 1, утвержденным в мае 1982 г.; Пост. N 2108 от 26.05.82 г. (ИУС 9-82)ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 17.12.87 N 4597 с 01.07.88Изменение N 2 внесено юридическим бюро "Кодекс" по тексту ИУС N 3 1988 год

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Кузнечный инструмент должен изготавливаться в соответствии с требованиями настоящего стандарта и ГОСТ 11384-75 - ГОСТ 11434-75.

1.2. Неуказанные предельные отклонения размеров по ГОСТ 25346-82*: отверстий - Н16, валов - h26, остальных - ._______________* Действует ГОСТ 25346-89. - Примечание "КОДЕКС".Неуказанные предельные отклонения угловых размеров - по классу точности "очень грубый" по ГОСТ 8908-81.

1.1, 1.2. (Измененная редакция, Изм. N 1, 2).

1.3. Допуски, припуски и кузнечные напуски - по ГОСТ 7505-74*.________________* Действует ГОСТ 7505-89. - Примечание "КОДЕКС".

1.4. При изготовлении инструмента из заготовок, подвергаемых ковке, уковка должна быть не менее 1,5 по основному телу и не менее 1,3 по наибольшему сечению.

1.5. По согласованию сторон допускается изготовление кузнечного инструмента из других сталей с механическими свойствами не ниже, чем у марок, указанных в ГОСТ 11384-75 - ГОСТ 11434-75.Изготовлять инструмент свободной ковкой с допусками по ГОСТ 7829-70.В клещевинах отверстие под заклепку получать прошивкой, без механической обработки.

1.6. На поверхности инструмента не должно быть плен, заковов, трещин, рванины, отпечатков и других дефектов, понижающих его качество и товарный вид.Требования к поверхности поковок - по ГОСТ 8479-70.(Измененная редакция, Изм. N 1, 2).

1.7. Поверхностная твердость инструмента должна быть получена объемной закалкой или ТВЧ со скоростью нагрева 50-100 °С/с.(Измененная редакция, Изм. N 1).

1.8. Смещение отверстий под рукоятки кузнечного инструмента, по продольной оси при массе инструмента до 4 кг ±2 мм, по поперечной оси ±0,5 мм, при массе инструмента свыше 4 кг - соответственно ±3 и ±0,7 мм.

1.9. Смещение отверстий под металлические ручки кузнечного инструмента ±1 мм.

1.10. При сборке инструмента с металлическими ручками с осаженными концами последние должны быть обжаты. (Измененная редакция, Изм. N 1).

1.11. Металлические ручки без осаженных концов должны быть изогнуты и расклепаны или могут быть приварены к инструменту с применением электродов по ГОСТ 9466-75 и ГОСТ 9467-75 с последующей термообработкой инструмента.

1.12. Соединение клещевин в шарнире должно быть без перекосов, а движение шарнира - плавным без заеданий.

1.13. При пользовании клещами требований безопасности должны соответствовать ГОСТ 12.3.026-81.

(Измененная редакция, Изм. N 1).

1.14. Поверхности металлических ручек должны быть гладкими (без вмятин, зазубрин и заусенцев) и очищены от окалины.

1.15. Концы рабочих поверхностей губок клещей должны плотно прилегать друг к другу.

1.16. Деревянные ручки должны быть без трещин, гнили, прорости и червоточин.Допускается не более двух сросшихся здоровых сучков диаметром не более 5 мм на расстоянии длины ручки со стороны свободного конца.

1.17. Влажность древесины ручек должна быть не более 12%.

1.18. Трещины от расклинивания на ручках за пределами всада не допускаются.

1.19. Соединение кузнечных кувалд с ручкой должно выдерживать стягивающее усилие не менее:

1960 Н (200 кгс) - | для кувалд массой до | 3,5 кг, |

2450 Н (250 кгс) | " | 4,5 кг, |

2940 Н (300 кгс) | " | 5,5 кг, |

3430 Н (350 кгс) | " | 6,5 кг, |

3920 Н (400 кгс) | " | 8,5 кг, |

4410 Н (450 кгс) | " | 10,5 кг, |

4900 Н (500 кгс) | " | 13 кг, |

5880 Н (600 кгс) | " | 17 кг. |

1.20. Количество клиньев, положение клина и способ расклинивания стандартом не устанавливается.

1.21. По требованию потребителя кузнечные кувалды должны поставляться в комплекте с ручками.

1.22. Все изделия должны иметь маркировку, указанную в ГОСТ 11384-75-ГОСТ 11434-75 и настоящем стандарте.

1.23. На ящике или на ярлыке должна быть нанесена маркировка, содержащая:товарный знак предприятия-изготовителя;обозначение инструмента;клеймо отдела технического контроля предприятия-изготовителя;дату выпуска.

1.24. Маркировка ящиков или ярлыков - в соответствии с требованиями ГОСТ 14192-77*._______________* Действует ГОСТ 14192-96. - Примечание "КОДЕКС".Способ исполнения маркировки должно устанавливать предприятие-изготовитель.

1.25. Инструмент одного наименования и одного типоразмера должен быть упакован в деревянные ящики по ГОСТ 2991-85 или ГОСТ 15623-84. Ящики внутри должны быть выложены упаковочной бумагой по ГОСТ 515-77.По согласованию с потребителем допускаются другие виды упаковки при условии обеспечения товарного вида и сохранности инструмента при хранении и транспортировании.

1.26. Наковальни, раскатки и обжимки массой свыше 80 кг не упаковываются.

1.27. Масса ящика брутто должна быть не более 80 кг.

1.15-1.27. (Введены дополнительно, Изм. N 2).

2. ПРИЕМКА

_______________* Наименование раздела. Измененная редакция, Изм. N 2.

2.1. Для проверки соответствия инструмента требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания.

2.2. При приемо-сдаточных испытаниях производят выборку в размере не менее 1% от партии инструмента одного наименования и одного типоразмера, но не менее 3 шт.Партией считается количество инструмента совместно прошедшего производственный процесс и предъявленного техническому контролю по одному документу.

2.3. При получении неудовлетворительных результатов проверки, хотя бы по одному из показателей, производят повторную проверку по этому показателю на удвоенном количестве инструмента, взятом из той же партии.Результаты проверки распространяются на всю партию.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Кузнечный инструмент должен подвергаться внешнему осмотру для проверки соответствия требованиям пп.1.6, 1.14.

3.2. Размеры инструмента должны проверяться универсально-измерительными инструментами по ГОСТ 427-75, ГОСТ 166-80*, ГОСТ 5378-66**._______________* Действует ГОСТ 166-89;** Действует ГОСТ 5378-88. - Примечание "КОДЕКС".

3.3. Измерение твердости инструмента - по ГОСТ 9013-59.(Измененная редакция, Изм. N 2).

3.4. Методы контроля качества изготовления кузнечного инструмента должны соответствовать указанным в таблице.

Наименование инструмента | Метод контроля |

Клещи | Испытание губок на изгиб. Губки нагреваются до температуры 800-850 °С и охлаждаются до температуры 30 °С в воде. После этого клещевину у шарнира опирают на угол наковальни и по концу гибки наносят два удара кувалдой массой 3 кг. После испытания в месте изгиба не должно быть надрывов и трещин. |

Наковальни | Испытываются трехкратным ударом молотка массой 2 кг по рабочей поверхности. Молоток должен отскакивать, а звук издаваемый наковальней должен быть звонким и чистым. После испытания на рабочей поверхности не должно быть вмятин, трещин и выкрашиваний. |

Кувалды | Испытываются трехкратным ударом по полосе из низкоуглеродистой стали толщиной не менее 5 мм, положенные на наковальню. Удары наносятся усилием двух рук (удар через голову). После испытания на рабочих поверхностях кувалд не должно быть вмятин, трещин и выкрашиваний. |

Обжимки-верхники, подбойники-верхники, набойки, гладилки, обжимки-нижники, нижники круглые, подбойки-нижники, нижники для гибки, шпераки | Испытываются в работе на двух-трех поковках из любой марки стали, нагретых до температуры нижнего предела ковки. После испытания на рабочей поверхности инструментов не должно быть вмятин, трещин, выкрашиваний и следов деформации. |

Пробойники | Испытываются пятикратным пробиванием полосового материала или поковки, нагретых до температуры нижнего предела ковки. Толщина пробиваемого материала не менее 5 мм. После испытания на рабочей поверхности не должно быть вмятин, выкрашиваний и следов деформации. |

Зубила для холодной рубки, подсечки прямые | Испытываются трехкратной отрубкой полосового материала из среднеуглеродистой стали. После испытания рабочая поверхность должна оставаться острой, без следов деформации, не иметь трещин и выкрашиваний. |

Зубила для горячей рубки | Испытываются трехкратной вырубкой дефектов из поковок любой марки стали, нагретых до температуры нижнего предела ковки. После испытания рабочая поверхность должна оставаться острой без следов деформации и не иметь трещин и выкрашиваний. |

Пережимки, обжимки, подкладки, топоры и обсечки | Испытываются в работе на двух-трех поковках любой марки стали, нагретых до температуры нижнего предела ковки. После испытания на рабочей поверхности инструментов не должно быть вмятин, трещин, выкрашиваний и следов деформации. |

3.5. Шероховатость поверхности инструмента проверяют методом сравнения их с образцом-эталоном.

3.6. Влажность древесины ручек определяют по ГОСТ 16588-79*._______________* Действует ГОСТ 16588-91. - Примечание "КОДЕКС".

3.7. Прочность соединения кувалды с ручкой (п.19) проверяют методом приложения равномерно-возрастающей нагрузки при помощи динамометра общего применения по ГОСТ 13837-79 или тарированного груза не менее 2 мин.Допускается проводить проверку на разрывной машине.

3.5-3.7. (Введены дополнительно, Изм. N 2).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

_______________* Наименование раздела. Измененная редакция, Изм. N 2.

4.1. Инструмент должен быть подвергнут временной противокоррозионной защите по группе I-1, категории С по ГОСТ 9.014-78.Допускается противокоррозионное покрытие инструмента лаком БТ-577 по ГОСТ 5631-79 без применения внутренней упаковки.(Измененная редакция, Изм. N 1).

4.2-4.5. (Исключены, Изм. N 2).

4.6. (Исключен, Изм. N 1).

4.7. Транспортирование кузнечного инструмента может осуществляться транспортом любого вида при обеспечении мер, предохраняющих инструмент от механических повреждений и воздействия влаги.

4.8. Хранение инструмента - по группе условий хранения С ГОСТ 15150-69.

4.7, 4.8. (Введены дополнительно, Изм. N 2).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель должен гарантировать соответствие кузнечного инструмента для ручных и молотовых работ требованиям ГОСТ 11384-75-ГОСТ 11434-75 и настоящего стандарта при соблюдении условий транспортирования и хранения, установленных стандартом.

5.2. Гарантийный срок эксплуатации инструмента - 6 мес со дня получения потребителем, но не более одного года со дня его изготовления.Раздел 5. (Введен дополнительно, Изм. N 2).

Текст документа сверен по:официальное изданиеИнструмент кузнечный для ручных и молотовых работ: Сб. ГОСТов. -М.: Издательство стандартов, 1987

Юридическим бюро "Кодекс" втекст документа внесено Изменение N 2, утвержденное Постановлением

Госстандарта СССР от 17.12.87 N 4597

docs.cntd.ru

5. требования к хранению и транспортированию заготовок, полуфабрикатов, вспомогательных материалов, готовых изделий, инструментов и отходов производства межотраслевые правила по охране труда при холодной обработке металлов- пот р м 006-97 (утв- постановлением минтруда РФ от 27-10-97 55) (2018). Актуально в 2018 году

размер шрифта

МЕЖОТРАСЛЕВЫЕ ПРАВИЛА ПО ОХРАНЕ ТРУДА ПРИ ХОЛОДНОЙ ОБРАБОТКЕ МЕТАЛЛОВ- ПОТ Р М 006-97 (утв- Постановлением Минтруда РФ от... Актуально в 2018 году

5.1. Заготовки и материалы должны храниться в специально отведенных для них помещениях или на специальных площадках цеха.

5.2. Расположение складов, кладовых инструмента и вспомогательных материалов должно соответствовать направлению производственного потока и способствовать сокращению перекрестных и внутрицеховых транспортировок.

5.3. Площади кладовых и складских помещений должны соответствовать запасу материалов и готовых изделий, обеспечивающему нормальный технологический процесс производства.

5.4. При транспортировании и хранении опасных, токсичных, канцерогенных веществ и материалов должны быть приняты меры, исключающие загрязнение ими окружающей среды.

Способы хранения материалов и готовых изделий должны согласовываться с пожарной охраной и органами санэпиднадзора.

5.5. На все поступающие на склад химические вещества должны быть заведены специальные карточки, в которых отражены взрывопожароопасные свойства и особенности условий безопасного хранения.

5.6. На упаковочной таре должны быть четкие надписи (бирки, этикетки) с указанием наименования вещества, государственного стандарта или технических условий. В паспорте на химические вещества указывается класс опасности данного вещества, который регламентирует условия транспортирования и совместного хранения его с другими веществами и материалами.

5.7. Бензин, керосин, растворители и другие горючие материалы должны храниться в отдельных помещениях с соблюдением требований пожарной безопасности по ГОСТ 12.1.004.

5.8. Приготовление смазочно-охлаждающих жидкостей должно производиться централизованно, в отдельном помещении, оборудованном вытяжной вентиляцией, выполненной в соответствии с требованиями ГОСТ 12.4.021 и СНиП 2.04.05, по рецептурам, согласованным с органами санэпиднадзора, при наличии обезвреживающих и моющих средств, средств пожаротушения, аптечки первой доврачебной помощи и обязательном использовании средств индивидуальной защиты.

Материалы, применяемые для приготовления СОЖ, и другие химические вещества должны храниться в специально предназначенной для их хранения таре в специально отведенных и оборудованных местах.

5.9. Хранение и транспортировка СОЖ должны осуществляться по ГОСТ 1510 в стальных резервуарах, цистернах, бочках, бидонах и банках, а также в емкостях, изготовленных из белой жести, оцинкованного железа, нержавеющей стали или пластмасс.

5.10. СОЖ должны храниться в помещениях, соответствующих требованиям, предъявляемым к проектированию складов нефти и нефтепродуктов, изложенных в СНиП 2.11.03. Температура хранения и транспортирования СОЖ должна быть в пределах, указанных в соответствующих стандартах на эти продукты. Рекомендуемая температура хранения и транспортирования СОЖ - от минус 10 до плюс 40 град. C.

5.11. При транспортировании, заливке и регенерации масляных СОЖ должны быть приняты меры, предотвращающие попадание в них воды.

5.12. Периодичность контроля СОЖ на масляной основе - не реже одного раза в месяц; эмульсий - не реже одного раза в неделю; синтетических и полусинтетических жидкостей - не реже одного раза в две недели. Не реже одного раза в неделю должен проводиться анализ СОЖ на отсутствие микробов, вызывающих кожные заболевания. Дополнительный анализ СОЖ проводится при появлении запаха или раздражениях кожи.

При использовании водных СОЖ контроль за биостойкостью должен производиться согласно ГОСТ 9.085 не реже двух раз в десять дней.

5.13. Антимикробная защита СОЖ осуществляется добавлением разрешенных к применению бактерицидных присадок и периодической пастеризации.

При пастеризации СОЖ нагревают до температуры 75 - 80 град. C и выдерживают при этой температуре 10 - 15 мин.

Продолжительность использования и периодичность замены СОЖ устанавливается с учетом результатов технологических, физико-химических и микробиологических испытаний, но не реже одного раза в 6 месяцев при лезвийной обработке, одного раза в месяц - масляных СОЖ при абразивной обработке и одного раза в 3 месяца для водных СОЖ, если срок гарантии на них не превышает указанных сроков.

Отработанные СОЖ необходимо собирать в емкости. Водную и масляную фазы допускается использовать в качестве компонентов для приготовления эмульсий. Масляная фаза может поступать на регенерацию или утилизироваться по согласованию с соответствующими местными экологическими органами.

Не допускается использовать технологические жидкости и СОЖ в качестве моющих средств для мытья рук и чистки станка.

5.14. Абразивный и эльборовый инструмент следует хранить в соответствии с ГОСТ 12.3.028 в сухих, отапливаемых помещениях. Стеллажи, ячейки и ящики для хранения кругов должны быть обшиты деревом или другим мягким материалом.

5.15. Транспортирование абразивного и эльборового инструмента должно осуществляться на тележках, обшитых мягким материалом на подушке из опилок или древесной стружки в вертикальном положении, избегая ударов и тряски.

5.16. Протяжки (броши), фрезы больших размеров и другой уникальный инструмент должны храниться и транспортироваться в специальных футлярах.

5.17. Отходы титановых сплавов должны собираться в специальную закрытую или герметичную металлическую тару с надписью "Отходы титана" и храниться в специально отведенном сухом помещении.

Титановые отходы должны сортироваться и подготавливаться к использованию или уничтожению согласно техническим инструкциям.

Не допускается хранение титановой пыли и опилок в негерметичной таре и под открытым небом.

Промасленная мелкая стружка и пыль титановых сплавов по мере накопления должны утилизироваться, сжигаться или закапываться на специально отведенной площадке по согласованию с соответствующими органами местного самоуправления.

Следует учитывать, что пыль титана и его сплавов взрывоопасна; температура воспламенения титановой пыли равна 400 град. C.

5.18. Стружка и пыль магниевых сплавов должны храниться в закрытой металлической таре (кроме магний-литиевых сплавов).

5.19. В местах хранения титановых и магниевых сплавов должны быть средства пожаротушения: сухой песок, доломитовая пыль, порошковый флюс, огнетушители, заряженные порошковыми веществами.

5.20. Химические вещества и материалы с содержанием легковоспламеняющихся, взрывоопасных или токсичных компонентов должны храниться на специальных складах, изолированных от других помещений, спроектированных в соответствии с требованиями СНиП 21.01, СНиП 2.01.02, СНиП 2.11.01, СНиП 2.11.03, норм и технических условий проектирования складских предприятий и хозяйств для хранения легковоспламеняющихся и горючих жидкостей. При хранении опасных и особо опасных веществ и материалов следует соблюдать правила их раздельного хранения согласно ППБ-01-93.

5.21. Вредные отходы производства должны обезвреживаться и подвергаться утилизации или захоронению в соответствии с Санитарными правилами порядка накопления, транспортировки, обезвреживания и захоронения токсичных промышленных отходов.

Сбор, сортировка и кратковременное хранение отходов, образовавшихся при обработке вредных и токсичных материалов, должны производиться в специальной таре и в специально отведенных для этой цели местах.

5.22. Использованный обтирочный материал должен собираться в металлический ящик с плотно закрывающейся крышкой и периодически, но не реже одного раза в смену, удаляться для уничтожения или утилизации.

5.23. Для размещения отходов производства на территории предприятия должно быть получено разрешение в установленном порядке.

Места складирования всех видов отходов должны быть определены приказом (распоряжением) руководителя организации.

5.24. Цехи в зависимости от их расположения, величины грузопотока, размеров и веса транспортируемых грузов, должны иметь необходимые, специально оборудованные, благоустроенные подъездные пути, внутрицеховые подъемно-транспортные средства и соответствующие им проезды.

5.25. Погрузочно-разгрузочные работы и перемещение грузов следует производить в соответствии с требованиями ГОСТ 12.3.009, ГОСТ 12.3.020, Правил техники безопасности и производственной санитарии при погрузочно-разгрузочных работах на железнодорожном транспорте, Правил перевозок грузов автомобильным транспортом, Типовых отраслевых правил безопасной эксплуатации внутризаводского транспорта.

5.26. Тара для транспортирования и хранения деталей, заготовок и отходов производства, а также эксплуатация тары должны соответствовать ГОСТ 14861, ГОСТ 19822 и ГОСТ 12.3.010. На таре должны быть надписи о ее назначении, весе и грузоподъемности.

5.27. Конструкция и размещение всех типов конвейеров должны соответствовать ГОСТ 12.2.022.

Под подвесными конвейерами должны устанавливаться улавливающие устройства и сетки. Напольные конвейеры большой протяженности через каждые 25 м должны оборудоваться переходными мостиками с перилами, выполненными в соответствии с разделом 6.8 настоящих Правил.

5.28. Эксплуатацию грузоподъемного оборудования и строповку грузов следует производить в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов.

Сменные грузозахватные органы (крюки, электромагниты, грейферы и др.) и сменные грузозахватные приспособления (канаты, тросы, веревки, цепи, траверсы, клещи, захваты, коромысла и т.п.) должны быть рассчитаны на необходимую грузоподъемность, иметь бирки с указанием максимально допустимой нагрузки, периодически осматриваться и испытываться.

Браковка стальных канатов должна производиться в соответствии с Прил. 9.

5.29. Для производства погрузочно-разгрузочных работ и транспортных операций в производственных помещениях следует использовать электропогрузчики, электротельферы, мостовые краны и другое подъемно-транспортное оборудование, механизмы и приспособления, не загрязняющие воздушной среды вредными выбросами и токсичными газами.

Въезд автомашин и автопогрузчиков в невентилируемые помещения не допускается.

5.30. Места проведения погрузочно-разгрузочных работ должны быть оборудованы знаками безопасности по ГОСТ 12.4.026.

5.31. Не допускается нахождение людей и транспортных средств в зоне возможного падения груза при погрузке-разгрузке или перемещении груза подъемно-транспортным оборудованием.

5.32. Транспортные операции должны осуществляться следующим образом:

изделия массой более 30 кг перемещают с помощью погрузочно-разгрузочных устройств, съемных грузозахватных приспособлений (СГЗП) и транспортных средств, не загрязняющих воздух;

мелкие детали и вспомогательные материалы транспортируют в ящиках или корзинах.

Транспортирование особо тяжелых и громоздких грузов, габаритные размеры которых больше ширины цеховых проходов (проездов), должно производиться, по возможности, в нерабочее время с оформлением наряда-допуска.

5.33. Скорость движения транспортных средств по территории и в производственных помещениях должна устанавливаться в зависимости от состояния транспортных путей, интенсивности грузовых и людских потоков, специфики транспортных средств и перемещаемых грузов и обеспечивать безопасность движения. При наличии необходимого обзора и хорошем качестве дорожного покрытия скорость движения транспортных средств не должна превышать:

по цеху - 5 км/ч;

по территории - 10 км/ч.

5.34. Перевозка людей на электро- и автокарах, грузовых прицепах и не оборудованных для этой цели автомобилях запрещается.

5.35. Подъемно-транспортным оборудованием разрешается поднимать и перемещать груз, масса которого вместе с грузозахватными приспособлениями не превышает допустимой грузоподъемности данного оборудования.

5.36. Способы укладки и складирования заготовок, деталей и других грузов должны обеспечивать их устойчивость и возможность механизированного перемещения. Поднимать и перемещать грузы вручную необходимо с соблюдением норм, установленных действующим законодательством.

5.37. Требования безопасности при проведении погрузочно-разгрузочных и транспортных работ должны быть установлены в нормативно-технической документации на эти виды работ, утвержденной в установленном порядке и соответствующей требованиям ГОСТ 3.1120.

Перемещение грузов должно производиться в таре или с применением оснастки, указанной в технологической документации на перемещение данного груза.

www.zakonprost.ru

Хранение - инструмент - Большая Энциклопедия Нефти и Газа, статья, страница 1

Хранение - инструмент

Cтраница 1

Хранение инструмента и запчастей в спецшкафах для одежды не допускается. [1]

Хранение инструмента должно производиться в отдельном запирающемся ящике. [2]

Хранение инструментов в монтажных управлениях и на участках производится в специальных инструментально-раздаточных кладовых. Помещение для хранения инструмента должно быть сухим. В передовых электромонтажных организациях созданы центральные инструментальные мастерские ( ЦИМ), в которых производится своевременное восстановление и ремонт, заправка и клеймение инструмента, осуществляется постоянный контроль за эксплуатацией инструмента, за его комплектацией и пополнением запаса. Центральные инструментальные мастерские находятся в подчинении главного механика. [4]

Хранение инструмента в станинах станков допускается только в случае когда такое место специально предусмотрено конструкцией станины. [5]

Хранение инструмента и инвентаря должно быть организовано так, чтобы при надобности можно было быстро отыскать требуемый предмет. Редко используемый инструмент убирают в пломбируемые ящики и готовальни, часто используемый - хранят на строго определенных местах, что облегчает процесс приемки-сдачи электровоза. [6]

Хранение инструмента на энергомашиностроительных заводах осуществляется центральным инструментальным складом ( ЦИС) и цеховыми раздаточными складами. Все эти склады должны быть оборудованы удобными стеллажами, располагаемыми в порядке установленной классификации. Хранение инструмента должно быть организовано таким образом, чтобы он не подвергался коррозии. Инструмент должен смазываться, завертываться в промасленную бумагу. Целесообразно инструмент, находящийся в раздаточных ( цеховых) кладовых, покрывать специальной пленкой, изготовленной из полимеров, легко смываемых или просто снимаемых рукой. С целью облегчения использования технологической оснастки применяется цветная маркировка оснастки. [7]

Для хранения инструментов, приспособлений, заготовок и готовых изделий рабочее место оснащают инструментальными шкафами, подставками, стеллажами. В инструментальном шкафу каждый инструмент имеет определенное место, крупные и тяжелые средства труда размещают внизу, более легкие и мелкие - наверху. Инструмент и приспособления, которые требуются часто, располагают ближе к рабочему, и наоборот. Рабочая мебель должна обеспечивать исполнителю такую позу, чтобы ему не приходилось сгибаться, опускать слишком низко или поднимать слишком высоко руки. [8]

Для хранения инструментов сварщик должен имен, специальную сумку. Нельзя пользоваться ручным инструментом, имеющим выбоины, сколы рабочих концов, заусеницы и острые ребра в местах зажима рукой, а также трещины и сколы на затылочной части. [9]

Для хранения инструментов и приспособлений ЦИС оборудуется стеллажами универсального типа: полочно-клеточными. [10]

Для хранения инструмента, приспособлений и вспомогательных материалов должны быть устроены инструментально-раздаточные кладовые. [11]

Для хранения инструмента, приспособлений и вспомогательных материалов должны быть устроены инструментально-раздаточные кладовые. [12]

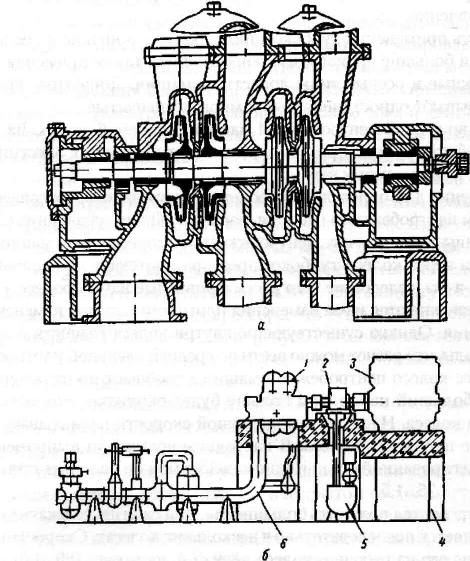

Для хранения инструментов в количестве более 30 применяются магазины цепного типа. К станкам, оснащенным цепными магазинами, относятся следующие: горизонтальный станок модели KN 10 фирмы Klopp ( рис. 5) [13], у которого магазин расположен сверху на шпиндельной бабке, имеет вертикальную ось вращения и вмещает 36 инструментов; горизонтальный станок модели FXF 50 фирмы Ponar-Komo [23], оснащенный магазином с горизонтальной осью и 30 инструментами диаметром до 125 мм; горизонтальный станок модели МС 2000Н фирмы Staveley [16], имеющий магазин на 64 инструмента диаметром до 200 мм, которые расположены горизонтально. [14]

Для хранения инструмента, приспособлений и вспомогательных материалов должны быть устроены инструментально-раздаточные кладовые. [15]

Страницы: 1 2 3 4

www.ngpedia.ru