Объёмная холодная штамповка металла. Холодная штамповка деталей из металла

ХОЛОДНАЯ ОБЪЕМНАЯ ШТАМПОВКА

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации. Отсутствие окисленного слоя на заготовках (окалины) при холодной штамповке обеспечивает хорошее качество поверхности детали и достаточно высокую точность размеров. Это уменьшает объем обработки резанием или даже исключает ее.

Основные разновидности холодной объемной штамповки - холодное выдавливание, холодная высадка и холодная штамповка в открытом штампе.

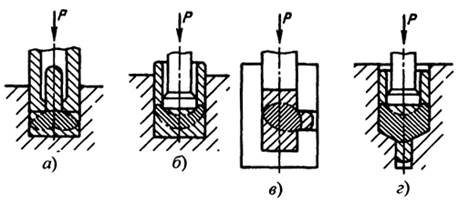

Рис. 3.46. Схемы выдавливания

При холодном выдавливаниизаготовку помещают в полость, из которой металл выдавливают в отверстия, имеющиеся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуансон и матрица. Различают прямое, обратное, боковое и комбинированное выдавливание.

При прямом выдавливании (см. рис. 3.6, г) металл вытекает в отверстие, расположенное в донной части матрицы, в направлении, совпадающем с направлением движения пуансона относительно матрицы. Так можно получать детали типа стержней с утолщениями (болты, тарельчатые клапаны и т.п.). При этом зазор между пуансоном и цилиндрической частью матрицы, в которой размещается исходная заготовка, должен быть небольшой, чтобы металл не вытекал в зазор.

Если на торце пуансона (см. рис. 3.15, а) имеется стержень, перекрывающий отверстие матрицы до начала выдавливания, то металл выдавливается в кольцевую щель между стержнем и отверстием матрицы. В этом случае прямым выдавливанием можно получать детали типа трубки с фланцем, а если исходная заготовка имела форму толстостенной чашечки, то и детали в виде стакана с фланцем.

При обратном выдавливании направление течения металла противоположно направлению движения пуансона относительно матрицы. Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей (рис. 3.46, б). По такой схеме изготовляют полые детали типа туб (корпуса тюбиков), экранов радиоламп и т.п.

Реже применяют схему обратного выдавливания, при которой металл выдавливается в отверстие в пуансоне, для получения деталей типа стержня с фланцем (рис. 3.46, а).

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона (рис. 3.46, в). Таким образом можно получить детали типа тройников, крестовин и т.п. В этом случае, чтобы обеспечить удаление заготовок после штамповки, матрицу выполняют состоящей из двух половинок с плоскостью разъема, совпадаюшей с плоскостью, в которой расположены осевые линии заготовки и получаемого отростка.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено по нескольким из рассмотренных ранее схем холодного выдавливания. На рис. 3.46, г приведена схема комбинированного выдавливания для изготовления обратным выдавливанием полой, чашеобразной части детали, а прямым выдавливанием - стержня, отходящего от ее донной части.

Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации, которые можно характеризовать показателем k = F0/F1 (F0 и F1 - площади поперечного сечения исходной заготовки и выдавленной части детали). Для весьма мягких, пластичных металлов k > 100 (алюминиевые тубы со стенкой толщиной 0,1 ... 0,2 мм при диаметре тубы 20 ... 40 мм). Возможность получения столь больших степеней деформации обеспечивается тем, что пластическое деформирование при выдавливании происходит в условиях всестороннего неравномерного сжатия.

Однако то же всестороннее сжатие приводит и к отрицательным явлениям. Чем больше степень деформации, тем больше сила деформирования, и удельные силы, действующие на пуансон и матрицу, могут достичь значений, больших в несколько раз предела текучести деформируемого металла и превышающих значения, допустимые для инструмента по условиям его прочности или стойкости.

Высокие удельные силы выдавливания определяют достижимые степени деформации и сдерживают широкое применение этого процесса в производстве. Удельные силы выдавливания изменяются в ходе деформирования и зависят от высоты подвергающейся деформированию части заготовки. При выдавливании пластическая деформация обычно охватывает не весь объем заготовки, а лишь часть его - очаг деформации (см. рис. 3.46). До тех пор пока высота очага деформации меньше, чем высота деформируемой заготовки, удельные силы по ходу пуансона изменяются незначительно. Однако, когда высота деформируемой части заготовки становится меньше высоты естественного очага деформации, удельные силы начинают интенсивно возрастать. Это обстоятельство ограничивает допустимую (по условиям достаточной стойкости инструмента) толщину фланца или донышка штампуемой детали.

Для уменьшения удельной силы выдавливания при проектировании штампуемой детали необходимо стремиться к такой ее конфигурации, при которой отсутствовали бы застойные зоны под торцом пуансона (см. рис. 3.46, б) или у рабочей поверхности матрицы.

Основное технологическое мероприятие, направленное на снижение удельных сил выдавливания, - применение различных смазывающих материалов или покрытий заготовок для уменьшения сил трения. В обычных условиях выдавливания силы трения препятствуют пластическому истечению металла и существенно увеличивают силу деформирования.

Холодную высадку выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Пруток подается до упора, поперечным движением ножа отрезается заготовка требуемой длины и с помощью специального механизма последовательно переносится в позиции штамповки, на которых из заготовки получают деталь.

На холодновысадочных автоматах штампуют заготовки диаметром 0,5 ... 40 мм из черных и цветных металлов, а также детали с местными утолщениями сплошные и с отверстиями (заклепки, болты, винты, гвозди, шарики, ролики, гайки, звездочки, накидные гайки и т.п.). На рис. 3.47 показаны последовательные переходы штамповки двух характерных деталей. Название этих автоматов связано с тем, что основной выполняемой на них операцией является высадка (уменьшение длины части заготовки с получением местного увеличения поперечных размеров). Однако при штамповке на холодновысадочных автоматах все шире используют другие операции штамповки сортового металла, в частности операцию холодного выдавливания, что расширяет номенклатуру изготовляемых деталей.

Штамповкой на холодновысадочных автоматах обеспечиваются достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Так, в частности, изготовляют метизные изделия (винты, болты, шпильки), причем и резьбу получают на автоматах обработкой давлением - накаткой.

Рис. 3.47. Последовательность переходов изготовления деталей на холодновысадочных автоматах: а - винта; б – колпачка

Рис. 3.47. Последовательность переходов изготовления деталей на холодновысадочных автоматах: а - винта; б – колпачка

Штамповка на холодновысадочных автоматах высокопроизводительна: 20 ... 400 деталей в минуту (большая производительность для деталей меньших размеров). Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла. Средний коэффициент использования металла 95 % (только 5 % металла идет в отход).

Холодная штамповка в открытых штампахзаключается в придании заготовке формы детали путем заполнения полости штампа металлом заготовки. Схема холодной штамповки аналогична схеме горячей объемной штамповки, показанной на рис. 3.27, а.

Холодная объемная штамповка требует значительных удельных сил вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования. Упрочнение сопровождается и уменьшением пластичности. Для уменьшения вредного влияния упрочнения и облегчения процесса деформирования при холодной штамповке оформление детали обычно расчленяют на переходы,

между которыми заготовку подвергают рекристаллизационному отжигу. Отжиг снижает удельные силы при штамповке на последующих переходах и повышает пластичность металла, что уменьшает опасность разрушения заготовки в процессе деформирования и увеличивает допустимую степень деформации.

Каждый последующий переход осуществляют в специальном штампе, хотя иногда несколько переходов выполняют в одном штампе. В последнем случае между переходами обрезают облой для уменьшения силы деформирования и повышения точности размеров штампованных деталей. Холодную объемную штамповку обычно осуществляют в открытых штампах, так как при этом удельные силы меньше, чем при штамповке в закрытых штампах (возможность вытекания металла в облой облегчает деформирование). В закрытых штампах в условиях холодной деформации штампуют реже и главным образом из цветных металлов.

Холодной объемной штамповкой можно изготовлять пространственные детали сложных форм (сплошные и с отверстиями). Холодная объемная штамповка обеспечивает также получение деталей со сравнительно высокими точностью размеров и качеством поверхности. Это уменьшает объем обработки резанием или даже исключает ее. Так как штампуют обычно за один ход ползуна пресса, то холодная штамповка (даже при использовании нескольких переходов со своими штампами) характеризуется большей производительностью по сравнению с обработкой резанием. Однако, учитывая, что изготовление штампов трудоемко и дороже изготовления инструмента, используемого при обработке резанием, холодную штамповку следует применять лишь при достаточно большой серийности производства.

Рекомендации по конструированию деталей применительно к изготовлению их холодной штамповкой сходны с рекомендациями, приведенными для ранее рассмотренной горячей объемной штамповки. Отметим, что допустимые углы наклона и радиусы скруглений обычно меньше, чем углы наклона и радиусы скруглений при горячей штамповке.

В будущем ожидается расширение области применения холодной объемной штамповки путем снижения удельных сил и применения более стойких инструментальных сталей для пуансонов и матриц.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Каким способом целесообразно изготовить поковку вала гидротурбины массой 3000 кг при величине партии 50 шт.?

2. Каковы будут основные технологические переходы процесса изготовления поковки крюка подъемного крана с габаритными размерами 200 × 150 × 50 мм при выпуске 5000 шт. в год?

3. Изобразите поковки одной и той же детали - кольца при трех вариантах их штамповки: в открытом штампе, в закрытом с одной плоскостью разъема, в закрытом штампе с двумя плоскостями разъема.

4. Из каких соображений выбирают плоскость разъема штампов при проектировании поковки?

5. Для поковок всех деталей, изображенных на рис. 3.19, выберите рациональный способ штамповки и штамповочное оборудование в условиях крупносерийного производства.

6. Сравните распределение твердости в тарелке и стержне клапана, полученного холодным выдавливанием, и в головке и стержне болта, полученного холодной высадкой, если заготовкой в обоих случаях был горячекатаный стальной пруток.

Похожие статьи:

poznayka.org

Холодная штамповка деталей из листового металла

Оборудование компании «РиМ-Мет» позволяет не только производить продукцию электротехнических сетей, но и также изготавливать детали для устройств и аппаратов. Закажите у нас холодную листовую штамповку, для серийного применения ее, в своих аппаратах и устройствах!

Мы имеем возможность выдавать по результатам работы сложные изделия из металла. Оборудование штампует изделия из пластин или ленты, при этом толщина исходного материала может быть до 6…10 мм.

Материалы:

- Черный металл;

- Нержавеющая сталь;

- Латунь;

- Медь, другие металлы;

Преимущества холодной штамповки металла

| Технические: | Экономические: |

| 1. Этот вид переработки предоставляет возможность делать твердые, прочные, при этом легкие конструкции деталей при минимальном расходе материала; 2. В результате холодной штамповки листового металла Вы получите детали сложных форм, которые затруднительно произвести другими способами; 3. Вы сможете получить взаимозаменяемые, абсолютно идентичные детали с максимальной точностью габаритов, и в большинстве случаев без дополнительной обработки. | 1. Возможность массового выпуска деталей, полученных в результате холодной штамповки; 2. Экономное расходование сырья и относительно небольшое количество отходов; 3. Автоматизированные и полностью механизированные процессы, позволяющие достигать высокой производительности оборудования. |

Качество деталей после холодной штамповки

Несмотря на впечатляющие объемы производства – тысячи деталей в смену, – остаются постоянными и неизменными качество поверхности, сохраняются точные их размеры. Кроме того, холодная штамповка металла начинается с разработки конструкторской документации (КД): перед запуском процесса рассчитываются ребра и точки жесткости. Эти просчеты позволяют снизить расход материала: при меньшей толщине исходного листа сохраняются заданные характеристики детали.

Показатели произведенных элементов:

- Точность детали: 3-4 класс, с применением зачистки, калибровки, вытяжки с утонением, пробивки – 2 класс;

- Чистота поверхности детали: 6-8 класс.

Почему стоит заказать холодную листовую штамповку в «РиМ-Мет»?

- У нас автоматизированное производство, с помощью чего достигается большая производительность. На прессах с усилием 100 Мн (100 тс) количество выпущенных в час деталей равняется 600-800 при ручной подаче заготовок, 3000-4000 при валковой подаче.

- Мы позволим Вам сэкономить: при больших и малых объемах выпуска рентабельность производства сохраняется благодаря применению разных методов штамповки, разнообразных штампов, использованию подходящих материалов.

- Холодная листовая штамповка приводит множество сложных производственных этапов к упрощенным, обеспечивая неизменную точность штампованных элементов и минимальные издержки.

- После изготовления деталей, при необходимости производится дополнительная обработка, нарезка резьбы, термообработка.

- Гальваническое покрытие (гальваника) — осаждение металла или оксида металла на поверхности изделия для придания ему новых функциональных свойств или улучшения внешнего вида. Гальваническим покрытием может быть осажден цинк, никель, медь, олово (олово-висмут, олово-свинец), хром, а также оксиды.

- Покрытие полимерно-порошковыми покрасками.

Как заказать холодную штамповку деталей?

Обратитесь по тел. +7-953-779-2269, контактное лицо – Сергей Николаевич. Специалист просчитает точную стоимость по Вашему запросу, расскажет об условиях сотрудничества и ответит на все интересующие вопросы.

Примеры наших работ Вы можете посмотреть ниже.

rim-met.com

Объёмная холодная штамповка металла — WiKi

Объёмная холодная штамповка металла — разновидность обработки металлов давлением. Отличие её от обработки горячей штамповкой в том, что её выполняют при температуре сплава ниже точки рекристаллизации. Различают несколько видов холодной штамповки — холодная высадка, холодное выдавливание и штамповка в открытых штампах.

Такая обработка осуществляется в несколько операций, что обеспечивает постепенное и последовательное изменение формы: от изначальной формы заготовки до требуемой формы изделия. В процессе металлообработки происходит упрочнение материала и снижение его пластичности. Для увеличения пластичности и уменьшения сопротивления последующим деформациям применяют межоперационные отжиги, особенно в случаях, когда осуществляется большое число переходов[1].

Детали, изготовленные способом объёмной холодной штамповки, характеризуются высокой точностью: полые изделия, изготовленные этим способом, могут иметь толщину стенки, измеряемую в десятых и сотых долях мм. Технически, применение этой технологии позволяет изготавливать детали особо сложных форм, которые невозможно получить, используя другие методы обработки. Формовка металла без разрушения его целостности позволяет увеличить коэффициент использования материала до 95 % даже для деталей сложной конфигурации[2][3].

Холодное выдавливание

Холодное выдавливание осуществляется методом давления, по своей сути схожим с прессованием металла. Отличие заключается в образовании трёхосного неравномерного сжатия в области деформации, что приводит к повышению пластичности обрабатываемого материала и позволяет получать большое формоизменение заготовки[4]. Процесс формования детали заключается в следующем: под влиянием давления, создающегося при обжимании заготовки до состояния текучести, металл вытекает через отверстия матрицы соответствующей формы. Течения металла относительно к движению пуансона может иметь разную направленность и в зависимости от этого направления различают типы выдавливания.

- Прямое выдавливание характеризуется совпадением движения пуансона и направления течения металла. Он применяется для получения сплошных удлинённых поковок: деталей значительной длины.

- Боковое выдавливание характеризуется вытеканием металла через боковые отверстия, под углом к движению пуансона. Применяется для получения поковок с отростками: деталей сложной формы.

- Обратное выдавливание характеризуется направлением вытекания, противоположным движению пуансона. Применяется для пустотелых поковок: деталей полых внутри.

- Комбинированное выдавливание характеризуется одновременным течением в нескольких направлениях и применяется для производства деталей сложной формы.

Холодная высадка

Холодная высадка осуществляется путём деформирования исходной заготовки многократным ударным нагружением в штампах. При этом осуществляется местное увеличение поперечных размеров с одновременным уменьшением длины. Заготовка заводится в матрицу с помощью пуансона, где осуществляется высадка. Детали, в которых за один удар не удаётся изменить форму до требуемых размеров, производятся на многопозиционных высадочных автоматах[5].

Методом холодной высадки можно производить изделия с поперечными параметрами 8—9 квалитета (допуск точности), что позволяет применять эту технологию для выпуска деталей, образующих сопряжение[6].

Объёмная формовка в закрытых или открытых штампах

Объёмная формовка в закрытых или открытых штампах — это процесс формообразования изделий, при котором деталь получают обжатием заготовки в штампе. Это могут быть как открытые, так и закрытые штампы. В открытых излишек металла вытекает в полость, образуя облой, в закрытых формование происходит без образования облоя[7].

Закрытые штампы, ввиду необходимости использования более мощного и дорогостоящего оборудования, а также их меньшей стойкости используют в основном для производства деталей из цветных металлов. При этом способе формовки деталей с малым диаметром и большой высотой во избежание складок деталь поддаётся обработке в несколько заходов[8].

Примечания

Литература

- «Холодная объемная штамповка. Справочник» под редакцией Навроцкого Г. А., Машиностроение, 1973.

- «Высадка и другие методы объемной штамповки» Биллигман И., Машгиз, 1960.

- «Основы технологии автоматизированного холодновысадочного производства» Амиров М. Г., Лавриненко Ю. А. Уфа.: 1992

- «Технология конструкционных материалов» под редакцией Дальского А. М., Машиностроение, 2004.

- «Пластичность, её прогнозирование и использование при обработке металлов давлением» Дзугутов М. Я., Металлургия, 1984.

Ccылки

ru-wiki.org

Холодная штамповка деталей | Завод металлообработки «ТДЦ»

17.02.2017

Холодная штамповка деталей представляет процесс в результате которого происходит обработка листового металла, без нагрева заготовки.

Холодная штамповка деталей из металла осуществляется в специальных штампах. Процесс холодной штамповки деталей заключается в том, что в результате обработки металла, он становится более прочным за счет того, что он меньше деформируется при обработке.

Холодная штамповка деталей изиметалла - преимущества:

- высокая точность получаемых деталей;

- хорошее качество поверхности;

- широкие возможности для автоматизации процесса и повышения производительности труда.

Холодная штамповка из листового металла

Листовая штамповка деталей - этот процесс заключается в деформации поверхности заготовки, в получается разное упрочнении на поверхности. для достижения необходимого результата холодная штамповка сочетается с термической обработкой.

Холодная объемная штамповка деталей

Данный вид применяется для штамповки сортового металла и осуществляется:

- в открытых штампах;

- холодное выдавливание;

- холодная высадка.

Завод металлоизделий «ТДЦ» предоставляет изготовление деталей холодной штамповкой. Для изготовления деталей и заготовок наше предприятие использует как готовые штампы, так и предлагает изготовление штампов для холодной штамповки по чертежам Заказчика в соответствии с его пожеланиями к изготавливаемой детали.

Холодная штамповка деталей осуществляется с высокой точностью по доступным ценам.

Завод металлоизделий «ТДЦ» предоставляет изготовление деталей холодной штамповкой. Для изготовления деталей и заготовок наше предприятие использует как готовые штампы, так и предлагает изготовление штампов для холодной штамповки по чертежам Заказчика в соответствии с его пожеланиями к изготавливаемой детали.

Холодная штамповка деталей осуществляется с высокой точностью по доступным ценам.

tdc-zavod.ru

Производство штампованных деталей из металла. Листовая штамповка деталей

Для изготовления плоских и объемных изделий с тонкими стенками используется листовая штамповка деталей. Она реализуется при помощи специальных штампов и прессов или без них. Ее разделяют на горячую и холодную.

Горячий способ обработки применяется для производства днищ котлов, буев, элементов судостроения. Используются заготовки толщиною 3-4 мм. Составляя чертежи для деталей, учитываются видоизменения металла: возможная утяжка при пробивке или гибке. Для минимизации неликвида делаются допуски.

Холодная штамповка более экономична и прогрессивна. Она позволяет делать точные детали, поэтому не требует допусков, а значит лишнего расхода материалов. Ее применяют для изготовления мелких и больших изделий (кузовов автомобилей, шасси, обшивки кораблей, элементы часов и т.д.).

Для штамповки используются такие станки: вибрационные ножницы, кривошипные и гидравлические прессы. В зависимости от типа оборудования различают разделительную и формоизменяющую обработку.

Преимущества нашей компании

- Разноплановые станки. Наш цех оснащен современными, производительными станками. Мы выпускаем партии продукции на штамповочном оборудовании с усилием от 6.3 до 100 тонн;

- Металл в наличии. Мы одинаково работаем с собственным сырьем или материалом заказчика, по его желанию;

- Заказы от 1 единицы. Мы не устанавливаем ограничений. К нам можно обращаться с просьбой изготовить 1 заготовку или целую партию;

- Индивидуальный подход. Наши мастера в точности повторяют характеристики изделий. Для разработки конструкторской документации достаточно эскиза или образца;

- Оперативность. Сроки производства определяются до начала работ. Они зависят от количества деталей, которые нужно сделать;

- Богатый опыт. Мы занимаемся обработкой металла с 1993 года. За это время у нас сформировался надежный штат сотрудников;

- Доступность. У нас удобное расположение. Мы находимся в Москве. Нет необходимости ехать в область.

Стоимость услуг компании

За счет оптимизации цеха мы установили доступные цены на наши услуги. Мы используем высокоточные прессы и штампы, позволяющие обрабатывать большие партии металла за короткий промежуток времени, сохраняя качество.

Листовая штамповка деталей включает расходы на закупку металла, оплату работы мастеров, накладные траты и НДС. Уточнить расценки, определить возможность решения задачи можно с нашим менеджером по телефону или через форму обратной связи.

При использовании материалов заказчика, они в смету не включаются. У нас действуют скидки для постоянных заказчиков.

Этапы сотрудничества

- Фиксация заявки по e-mail или по телефону;

- Рассмотрение возможности реализации задачи менеджером. Он определяет стоимость, сроки и сложность;

- Составление сметы и выставление счета;

- Заключение договора;

- Внесение средств за услугу;

- Запуск производства;

- Сдача продукции клиенту. При выявлении несоответствия технической документации, мы гарантируем оперативную коррекцию изделий.

Листовая штамповка в наши дни активно используется для производства широкой номенклатуры изделий многими промышленными отраслями, имеющими отношение к процессу обработки металла.

1

Штамповка деталей из листового металла - под таким процессом понимают производство готовой продукции, разнообразных деталей и полуфабрикатов из металлов методом деформирования исходного сырья под давлением.

Подобную технологию знали еще наши далекие предки, которые посредством элементарного штампования изготавливали оружие, всевозможные украшения и предметы для домашнего обихода.

С 1850-х годов описываемый вид обработки начали модернизировать и технически совершенствовать, что позволило серийно производить штампованием разнообразные изделия массового спроса. Причем готовая штампованная продукция отличалась довольно-таки высоким качеством и превосходными эксплуатационными характеристиками.

С приходом 20 столетия листовая штамповка изделий из металла вышла на совершенно новый производственный и технический уровень. Благодаря ей начала развиваться сфера производства автомобилей (из штампованного материала делали кузова транспортных средств и многие другие детали). В 1930-х годах штампование взяли на вооружение судо- и авиастроительные предприятия, а через пару десятков лет она стала незаменимой для нужд ракетостроения.

Конструкции из штампованного металла характеризуются рядом особых свойств, что, в принципе, и обусловило популярность рассматриваемой технологии. К ее достоинствам относят следующие возможности:

- механизация и автоматизация производственных процессов, которые достигаются посредством внедрения мощных роторно-конвейерных линий оборудования;

- изготовление любых по геометрическим параметрам и формам готовых к применению изделий и разнообразных полуфабрикатов;

- производство высокоточных по размерам деталей, которые взаимозаменяют друг друга без необходимости их дополнительной обработке при помощи режущего инструмента и оборудования.

Кроме того, горячая и холодная штамповка гарантирует получение сравнительно "скромных" по массе металлических изделий с рациональными формами и высокими прочностными параметрами. Операции листовой штамповки позволяют производить как массивные заготовки для судо-, машино- и автостроительных предприятий, так и тонкостенные, буквально филигранные детали (например, тонкие стрелки для часов).

Нельзя не отметить отдельно также высокую производительность операции листовой штамповки и возможность получения при ее использовании совместно со сварочными мероприятиями любых по размерам узлов неразъемного типа, без коих не могут обойтись такие производственные отрасли, как судо- и вагоностроение.

2

Исходным сырьем для технологической операции выступают стальные полосы, тонкие ленты или листовой металл. По виду их обработки штамповка бывает двух видов: холодной; горячей. В большинстве случаев используется холодная штамповка. В тех случаях, когда мощность и производительность штамповочного оборудования является низкой, а также при небольшой пластичности заготовки рекомендована горячая штамповка. Обычно в горячем виде обрабатывают материал толщиной не более пяти миллиметров.

Технологический процесс штампования принято делить на такие операции: разделительные; формоизменяющие. Разделительные необходимы для разделения деформируемого участка изделия из металла по определенному контуру в процессе сдвига материала. К данным операциям относят:

- Резку: отделение по прямой либо кривой линии части заготовки (процесс выполняется последовательно). Резка производится гильотинными, дисковыми, вибрационными и другими видами ножниц при необходимости раскроя на полосы требуемых размеров металлических листов, а также при изготовлении готовых к эксплуатации изделий.

- Пробивку. Она используется тогда, когда в заготовке нужно получить разные по форме отверстия.

- Вырубку. Эта операция позволяет создать деталь, имеющую контур замкнутого вида.

А вот формоизменяющие операции осуществляются для модификации (без явления разрушения) геометрических размеров и конфигурации обрабатываемой детали. К ним причисляют:

- Отбортовку: создание вокруг отверстий и по контуру (наружному) изделия бортиков заданных размеров. Отбортовка, как правило, производится на концах трубных конструкций, к которым впоследствии планируется прикреплять фланцы.

- Вытяжку: получение пространственных полых изделий (полусферических, конических, цилиндрических, коробчатых и так далее) из исходных заготовок плоского вида.

- Обжим: сужение при помощи конической матрицы торцов полых и объемных деталей из металла.

- Гибку: придание изогнутой конфигурации плоским деталям.

- Формовку: наружный контур заготовки остается неизменным, а вот локальная ее форма изменяется по заданным параметрам.

Холодная штамповка подразумевает применение медных и алюминиевых сплавов (а также чисто медных и алюминиевых листов), легированной и . Нередко используются и материалы из группы неметаллов – пластмасса, кожа, плотный картон и другие.

tehace.ru