История развития сварки в России. История сварки

История сварки | Сварка своими руками

Истоки . .

Историческое развитие сварки можно проследить с древнейших времен. Самые ранние артефакты относятся к бронзовой эпохе. Небольшие золотые короба, хранящиеся в Ирландском национальном музее, были получены фактически сваркой давлением, которая, как известно, не требует нагрева, и производится путем пластичной деформации при комнатной температуре. Предполагается, что эти короба были изготовлены более 2 тыс. лет назад.

В железном веке египтяне и жители восточной части Средиземноморья научились сваривать куски железа вместе. Многие инструменты, которые были найдены, сделаны в период около 1000 г. до н.э.

В средние века своего рассвета достигло кузнечное искусство и многие изделия, которые появились в ту пору, были сварены ковкой, пока в 19-ом веке не изобрели сварку, какой мы ее знаем сегодня.

1800 г

Считается, что ацетилен был открыт англичанином Эдмундом Дэвисом. А вот первым получить дуговой разряд удалось другому английскому химику, одному из основателей электрохимии, почетному члену множества научных организаций, в том числе Петербургской Академии наук, сэру Гемфри Дэви. Дуговой электроразряд был получен им между двумя графитовыми стержнями, которые были подключены к полюсам электрической батареи, составленной из 2 тыс. гальванических элементов.

Начиная с середины 19 века изобретен электрогенератор, и набирает популярность освещение при помощи дугового разряда. А уже к концу 19 века появилась газовая сварка и резка, дуговая сварка угольным и стальным стержнем, сварка электросопротивлением.

1880 г

Огюст де Меритан, проводя в 1881 г исследования в лаборатории Кебот во Франции, применил тепло электродуги для сплавления свинцовых пластин аккумуляторных батарей . В то время его учеником был молодой русский ученый Николай Николаевич Бенардос, который работал с де Меританом в лаборатории во Франции и стал фактически отцом сварки. Патент на способ дуговой электросварки «Электрогефест» присвоен Николаю Бенардосу и Станиславу Ольшевскому. Британский патент выдан в 1885 г и американский – в 1887г. Также Бернадосом разработан первый электрододержатель и прочее. И хотя сварка графитовым стержнем была ограничена в возможностях, ею уже в те времена можно было варить железо и свинец. Способ стал широко внедряться в конце 1890 г – начале 1900г.

1890 г

Н.Г. Славянов представил свой вариант идеи металлопереноса через дугу (через стальной стержень), а также приспособил данный метод для литья в литейную форму и получил Российский патент на способ электрической отливки стали.

В то же время в 1890 году основатель компании «General Electric» Ч.А. Коффин из Детройта запатентовал в США точно такой же процесс электродуговой сварки стальным стержнем, который плавился под силой дуги, с последующим металлопереносом в сварочную ванну и кристаллизацией сварного шва.

1900 г

Приблизительно в 1900 г А.П. Штроменгер (Strohmenger), имя которого не известно на постсоветском пространстве, представил в Великобритании первый стальной электрод с тонким покрытием из глины или извести, которое стабилизировало дугу.

А вот электрод с флюсующей обмазкой изобрел швед Оскар Челльберг, стоявший у истоков компании ЕСАБ. Работы над созданием обмазки велись с 1907-1914 г.г. Штучные электроды были изготовлены протяжкой и порезкой цельнометаллической проволоки на прутки с последующим погружением в растворы карбонатов и силикатов. После высыхания они были готовы к реализации.

В то же время британский инженер Элиу Томсон придумал контактную сварку.

В 1903 году немец Гольдшмидт (буквально «золотых дел мастер») изобрел термитную сварку, с помощью которой соединили железнодорожные рельсы.

В течение этого времени также развивалась газовая сварка и резка. Производство кислорода, а позже и сжижение воздуха, наряду с изобретением газовой горелки этому способствовало . До 1900 года предпринимались попытки сварки в кислородно-водородном пламени, причем смесь находилась в одном баллоне. Обратный удар мог привести к мощному взрыву, поэтому химик Сент-Клер Девилем решил разделить газы и смешивать их в горелке. Процесс стал безопасней, но на выходе Сент-Клер получил низкотемпературный факел 2200 градусов. И только в 1901 г. французы Эдмон Фуше и Шарль Пикар изобрели ацетилено-кислородную горелку, чертежи и характеристики которой существенно не поменялась и до сегодня.

Первая мировая война спровоцировала милитаризацию заводов и для сварки наступил «золотой век». Начали массово выпускаться сварочные машины и электроды к ним.

1920 г- настоящее время

В 20-е годы разработаны разные виды сварочных электродов, составлены рецепты новых флюсующих обмазок, ведутся дискуссии по методологии их производства. Введение маркировки металлов требовало создания классификации обмазок и используемых стальных стержней электродов. Требовалось создавать более надежные сварочные швы.

В 20-е годы было основательно исследовано влияние защитных газов на сварочный процесс, так как О2 и N2 воздуха при контакте с жидким металлом сварного шва вызывала пористость и горячеломкость. В зону сварки подавались различные газы, затем вся тщательно анализировалось.

Американский химик Ирвинг Ленгмюр провел опытную работу с водородом в качестве защитной сварочной атмосферы. Он поставил два электрода рядом с друг другом, сначала из графита, позже из вольфрама. Между ними поджигалась вольтовая дуга в атмосфере водорода и наблюдалось активное расщепление молекул водорода на атомы. Температура диссоциированного пламени составляла ~ 3700° С, что достаточно для сварки, а высокая активность водорода обеспечивала прекрасную защиту металла шва от вреда, причиняемого О2 и N2 воздуха. Процесс получил название атомно-водородной сварки, но большого распространения не получил и применяется преимущественно для инструментальных сталей.

Подобную работу провели также американцы H.M. Hobart и P.K. Devers, только они работали с аргоном и гелием. Итогом эмпирических изысканий данных господ стал патент на электродуговую сварку в среде газа, которую можно считать первым шагом в деле создания современного инверторного аппарата аргонодуговой сварки, появившегося, правда, гораздо позднее. Запатентованый процесс идеально подходил для сварки Мg, Al, а также стали, легированной Cr и был доведен до совершенства в 1941 году, Технология получила название дуговой сварки неплавящимся вольфрамовым электродом в среде инертных газов. Сегодня она применяется, как на производстве, так и в быту. Чаще всего используются аппараты АрДС. Было в том числе разработано оборудование для работы в среде инертных/активных газов плавящимся электродом, который представляет собой сварочную проволоку, проходящую через подающее устройство к соплу горелки по гибкому шлангу.

Подобную работу провели также американцы H.M. Hobart и P.K. Devers, только они работали с аргоном и гелием. Итогом эмпирических изысканий данных господ стал патент на электродуговую сварку в среде газа, которую можно считать первым шагом в деле создания современного инверторного аппарата аргонодуговой сварки, появившегося, правда, гораздо позднее. Запатентованый процесс идеально подходил для сварки Мg, Al, а также стали, легированной Cr и был доведен до совершенства в 1941 году, Технология получила название дуговой сварки неплавящимся вольфрамовым электродом в среде инертных газов. Сегодня она применяется, как на производстве, так и в быту. Чаще всего используются аппараты АрДС. Было в том числе разработано оборудование для работы в среде инертных/активных газов плавящимся электродом, который представляет собой сварочную проволоку, проходящую через подающее устройство к соплу горелки по гибкому шлангу.

1928 г

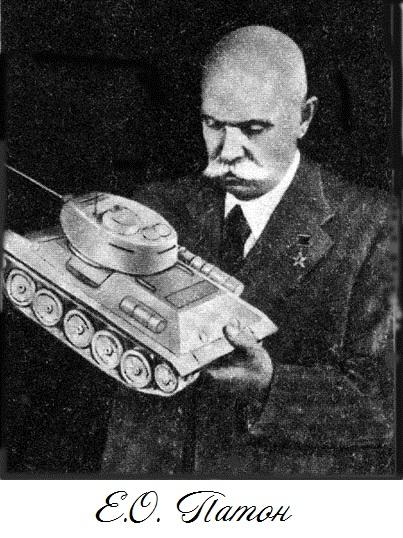

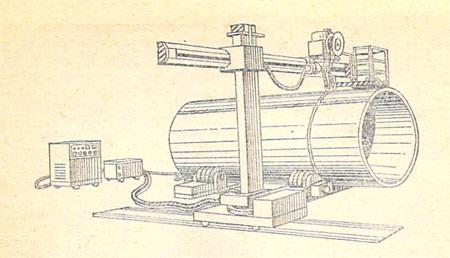

В 1928 году в Советском Союзе Д.А. Дульчевским изобретена автоматическая сварка под флюсом. Развитие же процесса началось в конце 30-х годов благодаря усилиям научных работников института электросварки АН УССР под началом академика Е.О. Патона, что сыграло большую роль в деле танкостроения, выпуска орудий и авиационных бомб в годы ВОВ. Сварка под флюсом нашла широкое применение во всех отраслях народного хозяйства. Это эффективный способ получения прочных швов при хорошем КПД.

В США процесс автоматической сварки получил название «сварки погруженной дугой в порошке». Его запатентовал в 1930 г. некто Robinoff, а затем продал его Linde Air Products Company. В 1938 году сварка под флюсом активно использовалась на верфях и артиллерийских заводах.

В 1930 г. был разработан любопытный процесс Stud сварки для Нью-йоркской военно-морской верфи. С помощью Stud осуществлялось крепление деревянных настилов над металлической поверхностью. Stud сварка стала востребована в судостроительной и строительной отраслях.

В 1949 году в институте им.Патона в Киеве появилась на свет электрошлаковая сварка, которая сняла ограничения со сварки крупногабаритных изделий. Теперь можно варить любые толщины! Процесс был представлен мировой общественности на Брюссельской Всемирной выставке в Бельгии в 1958 году

В 1953 г. К. В. Любавский и Н. М. Новожилов изобрели весьма экономичный способ сварки плавяшимся электродом в среде СО2. Новый способ получил мировое признание, так как он позволял работать на обычном оборудование для сварки в инертном газе.

В 1957 г. комиссариатом по атомной энергии Франции был раскрыт процесс электронно-лучевой сварки, который нашел применение в автомобилестроительной и авиационной отраслях.

В 1957 году Роберт Ф. Гейдж изобрел процесс плазменной дуговой сварки. Температура в плазмы около 30 000°С, в отличие от электрической дуги, температура которой не более 5000–7000°С.

1960 г

Начинается использование газовых смесей, заключающееся в добавлении к инертному газу небольшого количества кислорода. В целом, использование смесей для различных сталей дает положительный результат. Внедряется сварка в режиме импульсного тока.

Вскоре после изобретения советскими учеными популярного способа полуавтоматической сварки в углекислоте (СО2) было придумано взять плавящийся электрод-проволоку с флюсовым сердечником. Флюсующий порошок при плавлении давал дополнительную газовую защиту изнутри , снаружи применялась защита углекислотой. В 1959 году была придумана проволока-электрод, которая не требовала внешней газовой защиты. Сейчас она известна под названием «самозащитная флюсовая проволока», приобретается она чаще всего для случаев, когда невозможно использовать газ. С этой проволокой нет необходимости таскать туда-сюда баллон с газом.

И на закуску…

Сварка трением придумана в Советском Союзе. Здесь работает принцип превращения механической энергии в тепловую за счет сил трения, возникающих при соединении с определенным усилием сжатия двух деталей.

Лазерная сварка – инновационный сварочный процесс. Лазер был первоначально разработан в Bell Telephone Laboratories в качестве устройства связи. Но благодаря способности концентрировать огромное количество энергии в небольшом объеме, он оказался еще и мощным источником тепла, что используется сегодня для высокоэффективной сварки и резки металла.

svarka-master.ru

История и развитие сварочного производства

История и развитие сварочного производства

(конспект лекций)

Содержание

Предисловие

Глава 1. Из истории сварки

Глава 2. Развитие электрической сварки

Глава 3. Основные виды современной сварки

3.1 Электрическая дуговая сварка

3.2 Электрошлаковая сварка

3.3 Контактная и прессовая сварка

3.4 Газовая сварка и резка

3.5 Лучевые виды сварки

Развитие человечества на последнем этапе (с окончанием последнего ледникового периода) насчитывает почти 12000- летнюю историю.

Если углубится в историю, то можно заметить, что с древних времен успехи человеческого общества в целом и отдельных племен и народов в отдельности в большой степени зависели от возможностей существовавших в это время технологических процессов. Важное место из множества технологий занимают способы соединения. Человек стал разумным существом (Homo sapiens) лишь тогда, когда стал создавать орудия труда и оружие.

Пользоваться палками и камнями могут и обезьяны, но догадаться привязать камень к палке может только существо, обладающее сознанием. Поэтому первым технологическим процессом была разновидность соединения – связывание.

Первобытный человек имел достаточно камней и много времени для совершенствования методов изготовления каменных орудий. Американские индейцы, например, использовали вулканическое стекло (обсидиан), которое легко раскалывается на пластины и обрабатывается. У первобытных людей камень постепенно стал уступать место меди – сначала самородной, которой в природе было не мало, а потом и выплавленной из медной руды.

По сравнению с раскалыванием, обтесыванием, шлифовкой, сверлением, привязыванием камней, литье и ковка меди оказались более сложными технологическими процессами. Возросло количество и значимость факторов или параметров процесса, которые нужно было контролировать, чтобы добиться хороших результатов при изготовлении изделий высокого качества. Одним из таких параметров было - поддержание необходимой для технологии температуры на костре.

Еще более сложным стал технологический процесс получения искусственного сплава, например, бронзы (Cu + Sn), требующий контроля количественного соотношения (1:0,83) компонентов меди и олова. Но так как она обладает высокими потребительскими свойствами по сравнению с исходными материалами, то трудности получения ее не останавливала людей. И все же, лучшими материалами для изготовления изделий были железо и его сплавы.

Все больше материалов входило в сферу жизнедеятельности населения, совершенствовалась и технология их обработки. Но историкам еще долго не удавалось установить зависимость между созданием новых технологий и изменением быта людей.

Свой вклад в изучение этих закономерностей внес в начале 19 века датский исследователь К. Томсен.

Исторические факты

В представлении античного общества наиболее прославленными достопримечательностями являются, так называемые - «Семь чудес света»:

1. Древние египетские пирамиды.

2. Храм Артемиды в Эфесе около 550 до н.э. (в греч. Мифологии дочь Зевса – богиня охоты, покровительница рожениц. Изображалась с луком и стрелами. Ей соответствовала римская Диана).

3. Мавзолей в Галикарнасе середина 4 в. до н.э. (гробница правителя Кари Мавсола в г. Галикарнасе – монументальное погребальное сооружение. Отсюда и произошло название - Мавзолей).

4. Террасные (висячие) сады Семирамиды в Вавилоне 7 в. до н.э.

5. Статуя Зевса в Олимпии 430 лет до н.э.

6. Статуя Гелиоса в Родосе 292 – 280 лет до н.э. (Колосс Родосский)

7. Александрийский маяк - 280 лет до н.э.

Как показывают археологические исследования и исторические хроники – «Колосс Родосский» был снаружи покрыт тонкими медными листами, которые были соединены между собой с использованием холодной сварки. То есть технология сварки была применена и при создании шедевров античного периода.

Латунь (от нем. Latun) – сплав меди с цинком (до 50%), часто с добавками Al, Fe, Mn, Ni, Pb и др. элементов в сумме до 10%. Хорошо обрабатывается давлением, обладает хорошей пластичностью, достаточной прочностью, коррозионностойкая.

Мельхиор (исходит от имен изобр. Француз. Майо (Maillot) и Шарье (Charier)) – сплав меди с никелем (5 - 30%) иногда с добавлением железа (до 0,8%) и марганца до 1%. Обладает хорошей коррозионностойкостью, обрабатывается в горячем и холодном состоянии.

Нейзильбер ( с нем. новое серебро) – сплав меди с никелем (5 - 35%) и цинка (13 –43%)

Пайка – процесс образования соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления, смачивания их припоем, затекания припоя в зазор и последующей его кристаллизацией.

Сын датского купца и судовладельца Кристиан Томсен (в нач. 19 века), занимаясь бухгалтерским делом, он, одновременно, начал изучение археологических сокровищ национального музея в Копенгагене, в котором хранится богатейший материал собранных со всего света различных, том числе, и уникальных находок. Он установил следующее соответствие - чем примитивнее обработка изделия, тем «старше» оно по возрасту, то есть более древнее по времени его изготовления.

Он предложил разделить историю материальной культуры на три периода:

1. каменный – энеолит до 4 век до н.э.;

2. бронзовый – 4 век до н.э. – 1 век до н.э.;

3. железный век с 1 века до н.э. до настоящего времени.

Только в 60 годах 19 века идея К. Томсена, которому к тому времени было уже за 70лет, получила международное признание. Классификация эта связана с тем, что в качестве критерия была принята технология обработки материалов.

В тоже время, если за основу принять технологию изготовления составного изделия, то по распространенным в то время способам соединения историю материальной культуры можно разделить на век связывания, век античной сварки, век клепки и современный период сварки. Однако эта классификация не совсем точна, т.к. кроме неразъемных соединений были и разъемные, такие как привязывание, а также шарнирные, клиновые, резьбовые и др. соединения.

Глава 1. Из истории сварки

Сварка возникла на первом этапе развития человеческой цивилизации. Еще в каменном веке камнем подходящей формы древний человек мог отковать изделия из самородков благородных металлов – золота, серебра, меди. Таким же технологическим приемом, когда необходимо было увеличить размеры изделия, соединяли эти пластины между собой, т.е. применяли один из видов сварки – холодную сварку,- сварка металлов в холодном состоянии путем приложения деформирующих усилий. Этот первый вышедший из древнего периода способ сварки получил развитие в настоящее время для соединения медных, алюминиевых проводов, оболочек кабелей связи, морозильных камер холодильников и т.д. В древние времена этот способ был использован при сварке благородных металлов, которые практически не окисляются. Ударяя по сложенным вместе кускам металла, удавалось добиться прочного соединения. В Дублинском Национальном музее хранится золотая коробка, изготовленная в эпоху поздней бронзы, стенки и днище ее скованы плотным швом. Как считают эксперты, изготовлена она с помощью холодной сварки.

За несколько тысячелетий до н.э. некоторые племена (например, на территории Бесарабии, Украины) добывали из руды медь, свинец. Но техникой литья они еще не овладели, поэтому они подогревали и сковывали отдельные куски, получая более крупные куски и изделия из них.

Появление бронзы – сплава меди и олова – заставило древних умельцев приняться за разработку новых методов соединения отдельных элементов вместе (сварку). Бронза обладает высокой твердостью, прочностью, сопротивлению истиранию. Однако достаточно низкая пластичность не позволяла применять кузнечную сварку для соединения отдельных заготовок. Вдобавок возросли и габариты изделия, и трудно равномерно разогреть их. В III-II тыс. лет до н.э. умельцы трипольских племен применяли скручивание, фальцовку, склепывание, паяние.

Привести пример о находках на землях бывшей Римской Империи бронзовые сосуды цилиндрической формы h=310 мм d=0,5-0,7 мм были сварены по образующей литейной сваркой!

В начале железного века начали получать кричное железо. Куски железной руды (оксиды и др. соединения железа) нагревали вместе с углем и получали комки, в которых перемешаны частицы железа, шлака и остатков угля. А затем эти комки (крицы) многократно нагревали и проковывали в горячем состоянии. Частицы шлака и угля выдавливались, а отдельные частицы железа соединялись между собой – связывались, образуя плотный металл. Многократный нагрев и ковка – сварка делали металл чище и плотнее. Для раскисления добавляли природные сланцы.

При сыродутном или кричном способе получения железа, который господствовал на протяжении тысячелетий крицы получили относительно небольших размеров и для получения изделий действительно больших размеров их (куски) необходимо было соединять между собой. Для увеличения длины изделий сварку вели внахлестку.

Клинки и мечи выковывали из нескольких полос среднеуглеродистой стали (0,3-0,4%).

Большое значение для развития техники обработки черных металлов имела сварка железа с разным содержанием углерода с целью улучшения качества лезвия режущих и рубящих орудий. Это требовало большого мастерства кузнецов, т.к. температура сварки железа с различным содержанием углерода неодинакова. При изготовлении мечей, дротиков, ножей выполняли сварку полос железа и стали с выходом последней на режущую часть лезвия. Это давало хорошее сочетание мягкого и вязкого железа или низкоуглеродистой стали с твердой, но хрупкой сталью, содержащей большое количество углерода.

Часто при изготовлении ножей, серпов, топоров кузнецы – сварщики наваривали небольшую стальную пластину на режущую часть лезвия.

mirznanii.com

История развития сварки – Осварке.Нет

Сварка — это один из самых распространенных технологических процессов соединения материалов. Использование сварки во всех отраслях экономики позволяет изготавливать высокотехнологичные конструкции, обеспечивает короткий срок их изготовления и ремонта при значительной экономии времени и металла.

XVII ст. является началом истории электрической сварки. В 1802 г. российский ученый В. В. Петров открыл явление электрической дуги и указал на возможность ее использования для расплавления металлов. А уже в

XVII ст. является началом истории электрической сварки. В 1802 г. российский ученый В. В. Петров открыл явление электрической дуги и указал на возможность ее использования для расплавления металлов. А уже в

1882 г. российский инженер Н.Н. Бенардос открыл способ электродуговой сварки неплавящимся угольным электродом и представил конструкции простых сварочных автоматов.

В 1888 г. российский инженер Н.Г. Славьянов предложил выполнять сварку плавящимся металлическим электродом. Он был первым в мире, кто изготовил сварочный генератор, создал автоматический регулятор длины дуги и разработал металлургические основы сварки.

Развитие сварки и ее широкое промышленное применение начались в 30-е года XX ст. Сформировались новые виды сварки: электрошлаковая, под слоем флюса, в углекислом газе, электронно-лучевая, подводная.

В 1924 — 1935 гг. использовались электроды без покрытия или с тонким ионизирующим покрытием, а с 1935-1939 гг. начали широко использовать сварку на базе электродов с толстым покрытием и стержней из легированных сталей.

В 1939 г. под руководством академика АН УССР Евгения Оскаровича Патона (1870 — 1953) была создана автоматическая и полуавтоматическая сварка под слоем флюса. Способ дуговой сварки в инертных защитных газах получил свое промышленное использование с 1948 г.

В начале 50-х годов XX ст. под руководством академика Бориса Евгеньевича патона в Институте электросварки им. Е. О. Патона была разработана электрошлаковая сварка.

В 1950-1952 гг. внедрена сварка сталей в среде углекислого газа.

Для соединения химически активных и тугоплавких металлов была создана электронно-лучевая сварка французскими учеными в конце 50-х годов XX ст.

Сварка является одним из ведущих технологических процессов третьего тысячелетия. До 60% мирового потребления стального проката идет на производство сварных конструкций. Практически все металлы на земле сваривают, сваривают металлы на морских глубинах и в космосом. Масса сварных конструкций может быть от доли грамма до сотен и тысяч тонн.

Больше половины валового национального продукта промышленно развитых стран создается при помощи сварки и родственных технологий, к которым относятся наплавка, пайка, резка, нанесения покрытия, склеивание разных материалов.

Научно-техническое определения “сварка” охватывает такие смежные направление, как заготовка и сборка, диагностика и неразрушающий контроль, техника безопасности и экология сварочных процессов.

osvarke.net

История развития сварки в России

История развития сварки в России

Сварка и резка металлов широко внедрены во всех отраслях народного хозяйства, зачастую является одним из основных способов соединения металлов.

Преимущество сварных соединений над другими видами над другими видами неразъемных соединений очевидно:

снижается металлоемкость конструкции, экономится металл;

снижается трудоемкость изготовления конструкций, расходы на оборудование;

улучшаются условия труда;

разрешение сложных технических задач по созданию принципиально новых конструкций.

Электродуговая сварка – русское изобретение.

В 1802 году Владимир Васильевич Петров, профессор Санкт-Петербургской Медицинской академии открыл явление электрической дуги предложил её1 использования для расплавления металла.

Используя это открытие, в 1882 году русский инженер Николай Николаевич Бенардос впервые осуществил электродуговую сварку металлов угольным электродом и запатентовал в ряде других стран.

В 1988 году инженер Славянов Николай Гаврилович произвел сварку металлическим покрытым электродом.

В России развитие сварки можно разделить на несколько этапов.

Первый – с 1924 по 1935 г. В этот период сварка осуществлялась электродами с тонким меловым покрытием.

Второй – с 1935 по 1940 г. В это время происходит внедрение сварки электродами с толстым покрытием, которые значительно улучшили качество сварного шва.

Третий этап с 1941 по 1969 г. – характеризуется широким внедрением новых механизированных способов сварки сталей, цветных металлов и сплавов.

С 1969 года осваивается космическая сварка.

По уровню развития сварочного производства Россия занимает ведущее место в мире. У нас созданы и внедрены новые процессы сварки: автоматическая под слоем флюса, дуговая в среде углекислого газа, порошковой проволокой, электронно-лучевая, дуговая в вакууме, сварка и резка под водой, сварка пластмасс ультразвуком, лазерная сварка по соединению живых тканей в человеческом организме.

В настоящее время в промышленности свариваются практически все металлы. Широко внедряются механизированные способы, роботизированные комплексы.

ПАТОН ЕВГЕНИЙ ОСКАРОВИЧ

Инженер, ученый, педагог

Евгений Оскарович Патон – видный ученый, им по праву может гордиться наша страна.

Родился в 1870 году в Германии. В 1894 году после окончания Дрезденского политехнического института Е.О. Патон был принят ассистентом на кафедру «Статика опор и мостов» этого института. Но он решил стать российским инженером.

Уже через год он сдает экзамен в Ново-Зыбковской гимназии на российский аттестат зрелости. Осенью 1895 года становится студентом 5 курса Петербургского политехнического института. По завершению учебы блестяще защитил дипломный проект по теме мостостроения. По завершению дипломного проекта профессор Петербургского политехнического института Л.Д. Проскуряков, вручая диплом Е.О. Патону, сказал: «Мой друг, вы родились мостостроителем и умрете им. Мосты, мосты и ничего кроме мостов, - вот Ваше высокое призвание!».

С первых же дней молодой инженер в 1896 г. был утвержден в звании инженера путей сообщения с правом составления проектов и всякого рода строительных работ.

За период с 1901 по 1915 года Е.О. Патон написал 41 работу общей сложностью 6612 страниц на тему мостостроения, как из дерева, так и из металла.

С 1905 по 1929 г. работает в ведущем техническом университете страны: профессор, заведующий кафедрой мостов, возглавлял инженерное отделение, руководил инженерным музеем, спроектировал около трех десятков мостов, написал десятки учебников по строительству мостов. За вклад в мировое мостостроение Е.О. Патон был избран действительным членом Всеукраинской академии наук.

Работая со студентами, он наказывал:

«Если вы полюбите труд и научитесь учиться, то вы всегда достигнете успехов на своем жизненном пути. Но пуще всего бойтесь легких дорог»

В 1929 году под руководством Е.О. Патона в Киеве была создана сварочная лаборатория, которая в 1934 г. была преобразована в Институт электросварки. С 1935 года академик Е.О. Патон создал в КПИ кафедру электросварки и руководил её до 1939.

В 1941 году директор Института электросварки АН УССР Е.О. Патон был назначен одновременно Государственным советником по сварке и выполнял задания Совнаркома СССР.

Находясь в эвакуации на Урале в Нижнем Тагиле, коллектив института под руководством Е.О. Патона работали в направлении поиска нового вида сварки, позволяющего качественно и в кратчайшие сроки производить выпуск оборонной техники. Так была создана автоматическая сварка под флюсом

Умер в 1953 году. В этом же году в Киеве через Днепр был простроен и сдан в эксплуатацию стальной цельносваренный мост. Сегодня этот мост носит имя Е.О. Патона.

21 июня 2002 года на территории Национального технического университета Украины в Киеве был открыт памятник Е.О. Патону.

refdb.ru

История сварки | Тайны и Загадки истории

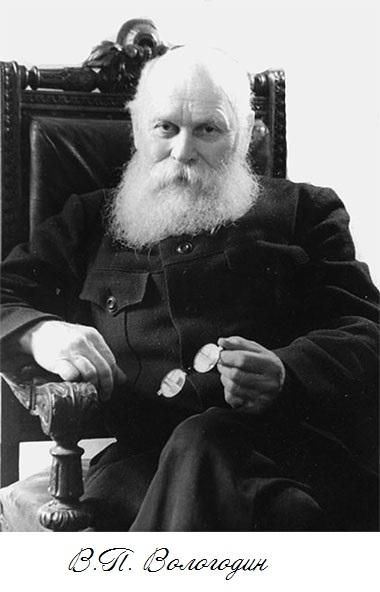

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.В 1888 году русский инженер Н.Г.Славянов (1854-1897гг.) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложил наплавку и сварку чугуна. Н.Г.Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочный цех в Пермских пушечных мастерских, где работал с 1883 по 1897г.Н.Н.Бенардос и Н.Г.Славянов положили начало автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли большого применения. Только после Великой Октябрьской социалистической революции сварка получает распространение в нашей стране. Уже в начале 20-х гг. под руководством профессора В.П.Вологдина на Дальнем Востоке производили ремонт судов дуговой сваркой, а также изготовление сварных котлом, а несколько позже – сварку судов и ответственных конструкций.Развитие и промышленное применение сварки требовало разработки и изготовления надёжных источников питания, обеспечивающих устойчивой горение дуги. Такое оборудование – сварочный генератор СМ-1 и сварочный трансформатор с нормальным магнитным рассеянием СТ-2 – было изготовлено впервые в 1924 году Ленинградским заводом «Электрик». В том же году советский учёный В.П. Никитин разработал принципиально новую схему сварочного трансформатора типа СТН. Выпуск таких трансформаторов заводом «Электрик» начал с 1927г.В 1928 году учёный Д.А. Дульчевский изобрёл автоматическую сварку под флюсом.Новый этап в развитии сварки относится к концу 30-ых годов, когда коллективом института электросварки АН УССР под руководством академика Е.О.Патона был разработан промышленный способ автоматической сварки под флюсом. Внедрение его в производство началось с 1940г. Сварка под флюсом сыграла огромную роль в годы войны при производстве танков, самоходных орудий и авиабомб. Позднее был разработан способ полуавтоматической сварки под флюсом.В конце 40-ых годов получила промышленное применение сварка в защитном газе. Коллективами Центрального научно-исследовательского института технологий машиностроения и Института электросварки имени Е.О. Патонова разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе.Огромным достижением сварочной техники явилась разработка коллективом ИЭС в 1949 году электрошлаковой сварки, позволяющей сваривать металлы практически любой толщины.Авторы сварки в углекислом газе плавящимся электродом и электрошлаковой сварки К.М. Новожилив, Г.З. Волошкевич, К.В.Любавский и др. удостоены Ленинской премии.В последующие годы в стране стали применяться: сварка ультразвуком, электронно-лучевая, плазменная, диффузионная, холодная сварка, сварка трением и др. Большой вклад в развитие сварки внесли учёные нашей страны: В.П.Вологдин, В.П.Никитин, Д.А. Дульчевский, Е.О. Патонов, а также коллективы Института электросварки имени Е.О. Патонова, Центрального научно-исследовательского института технологии машиностроения, Всесоюзного научно-исследовательского и конструктивного института автогенного машиностроения, Института металлургии имени А.А. Байкова, ленинградского завода «Электрик» и др.Сварка во многих случаях заменила такие трудоёмкие процессы изготовления конструкций, как клёпка и литьё, соединение на резьбе и ковка. Преимущество сварки перед этими процессами следующие:

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.В 1888 году русский инженер Н.Г.Славянов (1854-1897гг.) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложил наплавку и сварку чугуна. Н.Г.Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочный цех в Пермских пушечных мастерских, где работал с 1883 по 1897г.Н.Н.Бенардос и Н.Г.Славянов положили начало автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли большого применения. Только после Великой Октябрьской социалистической революции сварка получает распространение в нашей стране. Уже в начале 20-х гг. под руководством профессора В.П.Вологдина на Дальнем Востоке производили ремонт судов дуговой сваркой, а также изготовление сварных котлом, а несколько позже – сварку судов и ответственных конструкций.Развитие и промышленное применение сварки требовало разработки и изготовления надёжных источников питания, обеспечивающих устойчивой горение дуги. Такое оборудование – сварочный генератор СМ-1 и сварочный трансформатор с нормальным магнитным рассеянием СТ-2 – было изготовлено впервые в 1924 году Ленинградским заводом «Электрик». В том же году советский учёный В.П. Никитин разработал принципиально новую схему сварочного трансформатора типа СТН. Выпуск таких трансформаторов заводом «Электрик» начал с 1927г.В 1928 году учёный Д.А. Дульчевский изобрёл автоматическую сварку под флюсом.Новый этап в развитии сварки относится к концу 30-ых годов, когда коллективом института электросварки АН УССР под руководством академика Е.О.Патона был разработан промышленный способ автоматической сварки под флюсом. Внедрение его в производство началось с 1940г. Сварка под флюсом сыграла огромную роль в годы войны при производстве танков, самоходных орудий и авиабомб. Позднее был разработан способ полуавтоматической сварки под флюсом.В конце 40-ых годов получила промышленное применение сварка в защитном газе. Коллективами Центрального научно-исследовательского института технологий машиностроения и Института электросварки имени Е.О. Патонова разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе.Огромным достижением сварочной техники явилась разработка коллективом ИЭС в 1949 году электрошлаковой сварки, позволяющей сваривать металлы практически любой толщины.Авторы сварки в углекислом газе плавящимся электродом и электрошлаковой сварки К.М. Новожилив, Г.З. Волошкевич, К.В.Любавский и др. удостоены Ленинской премии.В последующие годы в стране стали применяться: сварка ультразвуком, электронно-лучевая, плазменная, диффузионная, холодная сварка, сварка трением и др. Большой вклад в развитие сварки внесли учёные нашей страны: В.П.Вологдин, В.П.Никитин, Д.А. Дульчевский, Е.О. Патонов, а также коллективы Института электросварки имени Е.О. Патонова, Центрального научно-исследовательского института технологии машиностроения, Всесоюзного научно-исследовательского и конструктивного института автогенного машиностроения, Института металлургии имени А.А. Байкова, ленинградского завода «Электрик» и др.Сварка во многих случаях заменила такие трудоёмкие процессы изготовления конструкций, как клёпка и литьё, соединение на резьбе и ковка. Преимущество сварки перед этими процессами следующие:

• экономия металла – 10…30% и более в зависимости от сложности конструкции• уменьшение трудоёмкости работ, сокращение сроков работ и уменьшение их стоимости• удешевление оборудования• возможность механизации и автоматизации сварочного процесса• возможность использования наплавки для восстановления изношенных деталей• герметичность сварных соединений выше, чем клепаных или резьбовых• уменьшение производственного шума и улучшение условий труда рабочих

Виды сварки.Сварка плавлением осуществляется при нагреве сильным концентрированным источником тепла (электрической дугой, плазмой и др.) кромок свариваемых деталей, в результате чего кромки в месте соединения расплавляются, самопроизвольно сливаются, образуя общую сварочную ванну, в которой происходят некоторые физические и химические процессы.Сварка давлением осуществляется пластическим деформированием металла в месте соединения под действием сжимающих усилий. В результате различные загрязнения и окислы на свариваемых поверхностях вытесняются наружу, а чистые поверхности сближаются по всему сечению на расстояние атомного сцепления.

Основные виды сварки:

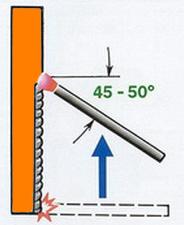

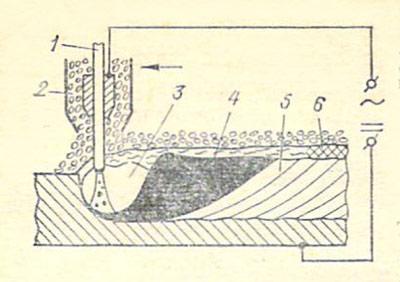

Ручная дуговая сварка осуществляется покрытыми металлическими электродами. К электроду и свариваемому металлу подводится переменный или постоянный ток, с помощью инвертора белмаш, в результате чего возникает дуга, постоянную длину которой необходимо поддерживать на протяжении всего процесса сварки.Дуговая сварка под флюсом. Сущность сварки состоит в том, что дуга горит под слоем сварочного флюса между концом голой электродной проволоки. При горении дуги и плавлении флюса создаётся газошлаковая оболочка, препятствующая отрицательному воздействию атмосферного воздуха на качество сварного соединения.Дуговая сварка в защитном газе производится как неплавящимся (чаще вольфрамовым), так и плавящимся электродам.При сварке неплавящимся электродом дуга горит между электродом и свариваемым металлом в защитном инертном газе. Сварочная проволока вводится в зону сварки со стороны.Сварка плавящимся электродам выполняется на полуавтоматах и автоматах. Дуга в данном случае возникает между непрерывно подающейся голой проволокой и свариваемым металлом.В качестве защитных газов применяют инертные (аргон, гелий, азот) и активные газы (углекислый газ, водород, кислород), а также смеси аргона с гелием, либо углекислым газом, либо кислородом; углекислого газа с кислородом и др.Газовая сварка осуществляется путём нагрева до расплавления свариваемых кромок и сварочной проволоки высокотемпературным газокислородным пламенем от сварочной горелки. В качестве горючего газа применяется ацетилен и его заменители (пропан-бутан, природный газ, пары жидких горючих и др.)Электрошлаковая сварка применяется для соединения изделий любой толщины в вертикальном положении. Листы устанавливают с зазором между свариваемыми кромками. В зону сварки подают проволоку и флюс. Дуга горит только в начале процесса. В дальнейшем после расплавления определённого количества флюса дуга гаснет, и ток проходит через расплавленный шлак.Контактная сварка осуществляется при нагреве деталей электрическим током и их пластической деформации (сдавливании) в месте нагрева. Местный нагрев достигается за счёт сопротивления электрическому току свариваемых деталей в месте их контакта. Существует несколько видов контактной сварки, отличающихся формой сварного соединения, технологическими особенностями, способами подвода тока и питания электроэнергией.Виды контактной сварки:

• стыковой контактной сварке свариваемые части соединяют по поверхности стыкуемых торцов.• точечной контактной сваркой соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия.• рельефная контактная сварка осуществляется на отдельных участках по заранее подготовленным выступам – рельефам.• шовной контактной сварке соединение элементов выполняется внахлёстку вращающимися дисковыми электродами в виде непрерывного или прерывистого шва.

Электронно-лучевая сварка. Сущность процесса сварки электронным лучом состоит в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме. При бомбардировке поверхности металла электронами подавляющая часть их кинетической энергии превращается в теплоту, которая используется для расплавления металла.

Для сварки необходимо: получить свободные электроны, сконцентрировать их и сообщить им большую скорость, чтобы увеличить их энергию, которая при торможении электронов в свариваемом металле превращается в теплоту.

Электронно-лучевой сваркой сваривают тугоплавкие и редкие металлы, высокопрочные, жаропрочные и коррозионно-стойкие сплавы и стали.

Диффузионная сварка в вакууме имеет следующие преимущества: металл не доводится до расплавления, что даёт возможность получить более прочные сварные соединения и высокую точность размеров изделий; позволяет сваривать разнородные материалы: сталь с алюминием, вольфрамом, титаном, металлокерамикой, молибденом, медь с алюминием и титаном, титан с платиной и т. п.

Плазменной сваркой можно сваривать как однородные, так и разнородные металлы, а также неметаллические материалы. Температура плазменной дуги, применяемой в сварочной технике, достигает 30 000 C. Для получения плазменной дуги применяются плазмотроны с дугой прямого или косвенного действия. В плазмотронах прямого действия плазменная дуга образуется между вольфрамовым электродом и основным металлом. Сопло в таком случае электрически нейтрально и служит для сжатия и стабилизации дуги. В плазмотронах косвенного действия плазменная дуга создаётся между вольфрамовым электродом и соплом, а струя плазмы выделяется из столба дуги в виде факела. Дугу плазменного действия называют плазменной струёй. Для образования сжатой дуги вдоль её столба через канал в сопле пропускается нейтральный одноатомный (аргон, гелий) или двухатомный газ (азот, водород и другие газы и их смеси). Газ сжимает столб дуги, повышая тем самым температуру столба.Лазерная сварка. Лазер – оптический квантовый генератор (ОПГ). Излучателем – активным элементом – в ОРГ могут быть: 1) твёрдые тела – стекло с неодимом, рубин и др.; 2) жидкости – растворы окиси неодима, красители и др.; 30 газы и газовые смеси – водород, азот, углекислый газ и др.; 4) полупроводниковые монокристаллы – арсениды галлия и индия, сплавы кадмия с селеном и серой и др. Обрабатывать можно металлы и неметаллические материалы в атмосфере, вакууме и в различных газах. При этом луч лазера свободно проникает через стекло, кварц, воздух.Холодная сварка металлов. Сущность этого вида сварки состоит в том, что при приложении большого давления к соединяемым элементам в месте их контакта происходит пластическая деформация, способствующая возникновению межатомных сил сцепления и приводящая к образованию металлических связей. Сварка производится без применения нагрева. Холодной сваркой можно получать соединения стык, внахлёстку и втавр. Этим способом сваривают пластичные металлы: медь, алюминий и его сплавы, свинец, олово, титан.Сварка трением выполняется в твёрдом состоянии под воздействием теплоты, возникающей при трении поверхностей свариваемых деталей, с последующим приложением сжимающих усилий. Прочное сварное соединение образуется в результате возникновения металлических связей между контактирующими поверхностями свариваемых деталей.Высокочастотная сварка основана на нагревании металла пропусканием через него токов высокой частоты с последующим сдавливанием обжимными роликами. Такая сварка может производиться с подводом тока контактами и с индукционным подводом тока.Сварка ультразвуком. При сварке ультразвуком неразъёмное соединение металлов образуется при одновременном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. Этот способ применяется при сварке металлов, чувствительных к нагреву, пластичных металлов, неметаллических материалов.Сварка взрывом основана на воздействии направленных кратковременных сверхвысоких давлений энергии взрыва порядка (100…200) Х 108 Па на свариваемые детали. Сварку взрывом используют при изготовлении заготовок для проката биметалла, при плакировке поверхностей конструкционных сталей металлами и сплавами с особыми физическим и химическими свойствами, а также при сварке деталей из разнородных металлов и сплавов.

tayni.info

История сварки

Сама по себе сварка появилась тогда, когда начали производить и отливать металл. Первоначальный способ был таким: детали разогревали до красна на огне и с помощью ударов тяжелого молотка соединяли детали.

Сварка, в том виде, котором мы наблюдаем ее сейчас основалась в 1802 году, нашим соотечественником, физиком В.В. Петровым, он то и открыл сварочную дугу и разъяснил как происходит данное явление. А на деле, испытать и опробовать сварочную дугу удалось в 1881-1882гг., Н.Н. Бенардосом и Н.Г. Славяновым, которые проводили данные испытания на металле, пытаясь их соединить с помощью сварочной дуги, а работали данные ученые независимо друг от друга, в разных лабораториях. Сварочная дуга Н.Н. Бенардоса горела между специальным угольным электродом и металлическими деталями, похожая на современную TIG сварку. Присадкой для формирования сварочного шва служила проволока из стали. Источником электричества он применил аккумуляторы. Далее, когда суть сварки стала ясна, Бенардос открыл такие виды сварки как: контактная, дуговая сварка в защитных газах и сварка, присадка при которой подавалась в сварочную ванну механически.

В 1888 году наш соотечественник, Н.Г. Славянов разработал сварку с помощью само плавящегося электрода и назвал это дуговой сваркой. Далее он первый начал использовать сварочный флюс, который подавался вместе с присадкой в сварочную ванну, вытесняя оттуда воздух и тем самым защищая ее от внешних воздействий окружающей среды. Так же, он разработал и объяснил методы сварки чугуна. И после всего этого он изобрел сварочный электрогенератор собственного производства, далее, его называли сварочным аппаратом. Когда всё было готово, он открыл единственный во всем мире цех, в котором занимались сваркой металла. Он располагался в Перми, в огромной пушечной мастерской. Там он сам и работал с 1883 по 1897гг. включительно.

Н.Н. Бенардос и Н.Г. Славянов начали подводить к сварке в автоматическом режиме, что могло обеспечить качественный сварной шов и высокую скорость сварки. Но в период царских времен в нашей стране эти процессы не были слишком востребованы. А после большой Октябрьской революции сварочное дело в России стало пользоваться большим спросом. В 20х годах под управлением опытного В.П. Вологодина на Дальнем Востоке электросваркой начали ремонтировать корабли, а далее, по мере получения необходимых навыков специалистами стали изготавливать те же самые корабли самостоятельно. В то же время началось производство ответственных металлоконструкций.

По мере того как развивалась сварка требовалось развивать и мощные источники питания, которые смогли бы поддерживать стабильное горение сварочной дуги. Первый такой образец был изготовлен в 1924г. в Ленинграде, на заводе "Электрик" и получило название: генератор для сварки "СМ-1" и трансформатор для сварки "СТ-2". Так же, в 1924г. профессор В.П.Никитин создал обновленную схему трансформатора для сварки, а производство этих трансформаторов было запущенно в 1927г., на том же заводе "Электрик".

1928г., профессор Д.А. Дульчевский изобретает сварку в автоматическом режиме под флюсом. В ходе сварки на сварочную дугу сыпался угольный порошок. А ученый В.И.Дятлов работая над данным флюсом решил в этот уголь добавить ферросплавы, в результате чего получился отличный сварочный флюс.

Следующей ступенью развития сварки принято считать с конца 30х гг., когда учеными института по развитию сварки "АН УССР" под покровительством Е.О. Патона изобрели и собрали аппарат автоматической сварки, не имеющий аналогов. Роль электрода исполняла стальная проволока, которая разматывалась и подавалась в сварочную ванну из специальной бухты, выполненной в виде катушки. Сверху на аппарате крепился специальный бункер с флюсом, который сыпался сверху вместо сварки, засыпая сварочную ванну, тем самым защищая шов от внешних воздействий окружающей среды, таких как кислород и азот. После прохождения сварки под флюсом, флюс обращался в шлак, накрывая шов и временно сохраняя высокую температуру в месте сварного соединения. Благодаря чему шов получался крепким и надежным, без пор и трещин. Полноценно этот метод сварки стали использовать с 1940г. Данный вид сварки очень был востребован в военные годы, когда производились танки, крупные орудия и авиационные бомбы. А немного времени спустя был освоен метод сварки под флюсом в полуавтоматическом режиме.

В конце 1940х гг. в промышленности нашла свое применение сварка в защитных газах. А в 1952г. научными институтами была разработана и введена в производство сварка полуавтоматом в углекислоте.

А самым значимым успехом в сварочных технологиях оказалось открытие электрошлаковой сварки учеными "ИЭС", в 1949 году, которая позволяла варить между собой металл очень большой толщины.

Далее начали появляться т другие виды сварки, такие как ультразвуковая, плазменная и диффузионная, холодная и сварка трением. Основной вклад в это развитие привнесли ученые и изобретатели России.

Сварочное дело постепенно начала вытеснять клепанье, литье, резьбовое соединение и кованые крепления металлоконструкций. Есть ряд выгодных преимуществ именно сварки по отношению к другим процессам крепления деталей:

• сокращение используемого металла, экономия от 15ти до 35ти %, зависящее от самих металлоконструкций и их сложности изготовления;

• снижение труда работников, а следовательно повышение скорости работ и уменьшение стоимости металлических изделий;

• благодаря сварке стало возможным выводить технологические процессы на автоматизированный уровень;

• старые и изношенные детали для восстановления начали наплавлять при помощи сварки, а не выбрасывать как раньше;

• появилась герметичность в местах соединений, которые нельзя было добиться при заклепывании и соединении на болтах;

• в цеху снизился уровень шума, благодаря чему работа стала более комфортной. vk12321

sparkking.ru