Сварка вертикальных швов. Сварка вертикальных швов

Сварка вертикальных швов | Тиберис

Вертикальные швы выполняют с током на 10-20 % меньшим, чем при сварке в нижнем положении и обязательно короткой дугой. Меньший ток предотвращает вытекание металла из сварочной ванны, а короткая дуга способствует устойчивой и спокойной работе. Самый распространенный способ сварки вертикальных швов - это подъем «снизу вверх».

Вертикальные швы выполняют с током на 10-20 % меньшим, чем при сварке в нижнем положении и обязательно короткой дугой. Меньший ток предотвращает вытекание металла из сварочной ванны, а короткая дуга способствует устойчивой и спокойной работе. Самый распространенный способ сварки вертикальных швов - это подъем «снизу вверх».

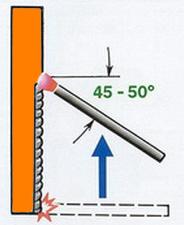

При способе «снизу вверх» дугу возбуждают снизу свариваемых поверхностей, в самой в нижней точке шва. Для начала сваркой подготавливают горизонтальную площадку, равную сечением будущему шву. При вертикальной сварке электрод должен совершать поперечные колебания. Наибольший провар будет достигаться при горизонтальном положении электрода, то есть перпендикулярно вертикальной оси. Однако на практике во избежание стекания расплавленного металла электрод наклоняют, обычно хороший результат получается при угле наклона 45-50 градусов. Сварка подъемом «снизу вверх» обычно выполняется электродами диаметром до 4 мм, поперечные колебания электрода - движениями полумесяцем, углом или «елочкой». Непрофессиональным сварщикам и новичкам лучше начинать с «полумесяца», этот метод наиболее прост в освоении.

| Движение электрода при выполнении проходов (поперечные колебания) | ||

| Полумесяцем | Углом | Елочкой |

|

|

|

www.tiberis.ru

Особенности сварки вертикальных, горизонтальных и потолочных швов

Сварку вертикальных швов выполняют лишь двумя существующими способами – сваркой снизу вверх и сваркой сверху вниз. Во время сварки снизу вверх, дуга возбуждается в нижней точке шва, и после того, как образуется ванна расплавленного металла, электрод начинают постепенно поднимать вверх и в сторону. При этом, сварочная душа должна быть направлена в сторону основного металла. При отводе электрода от места сварки, наплавленный металл начинает затвердевать, образуя некие «полочки», на которые в дальнейшем осуществляют наплавление, и которые в дальнейшем удерживают последующие капли расплавленного металла, во время передвижения электрода вверх. Электрод также рекомендуют во время такого процесса наклонять вверх под угол 45-50°С к поверхности горизонта.

Во время сварки стыковых или горизонтальных соединений, подготовку кромок необходимо делать лишь для того, чтобы обеспечить подготовку верхней кромки. Дуга возбуждается на нижней горизонтальной кромке и постепенно перемещается на скошенную кромку.

Наиболее трудными являются потолочные швы, поскольку расславленный металл стремиться вниз, собственно, практически постоянно вытекает из сварочной ванны, а кроме того, может попасть на сварщика. Поэтому, не застывший металл необходимо удерживать за счет сил поверхностного натяжения и давления сварочной дуги. Объем сварочной ванны во время потолочной сварки должен быть минимальным, и лишь при минимально короткой сварочной дуге.

www.vse-o-svarke.org

Выполнение вертикальных, горизонтальных и потолочных швов

Выполнение вертикальных, горизонтальных и потолочных швов

Выполнение вертикальных, горизонтальных и потолочных швов Категория:

Техника дуговой сварка

Выполнение вертикальных, горизонтальных и потолочных швов

Выполнение вертикальных, горизонтальных и потолочных швов Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается сваркой металлическая горизонтальная площадка сечением, равным сечению наплавленного металла шва. Площадка создается поперечными движениями электрода треугольником (рис. 1). Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси. Отекание расплавленного металла предотвращают наклоном электрода вниз, как показано пунктиром на рис. 1, а, б.

Рис. 1. Положение и движения электрода при сварке в вертикальном положении: а — стыковые швы со скосом кромок, б — угловые швы, в — сварка в направлении сверху вниз

Сварка вертикальных швов электродами больших диаметров и при большой силе тока затруднительна из-за стекания металла и неудовлетворительного формирования шва. Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

Вертикальная сварка в направлении сверху вниз (рис. 1, в) возможна электродами, дающими тонкий шлак. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Для вертикальной сварки сверху вниз применяют электроды с целлюлозным, пластмассовым покрытием органического вида (ОЗС-9, ВСЦ-1, ВСЦ-2; ВСЦ-3 и др.). Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

Горизонтальные и потолочные швы выполнять сложнее, чем вертикальные (рис. 2). При выполнении горизонтальных швов на верхнем листе часто образуются подрезы, а при сварке в потолочном положении затруднен полный провар корня шва. В обоих случаях сварка должна производиться короткой дугой с достаточно быстрыми колебательными движениями.

Рис. 2. Положение и движения электрода при сварке в горизонтальном и потолочном положениях: а — горизонтальный угловой вдов, б—наплавка в потолочном положении, в — потолочный стыковой шов

Металл толщиной более 8 мм сваривают многопроходными швами. Первый валик в корне горизонтального шва наносится электродом диаметром 4 мм, а последующие — диаметром 5 мм. Первый валик в корне потолочного шва выполняется электродом диаметром 3 мм, а последующие— диаметром не более 4 мм. Валики горизонтального и потолочного швов удобно выполнять электродами с опиранием покрытия. При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

Читать далее:

Сварка тонколистовой стали

Статьи по теме:

pereosnastka.ru

Особенности сварки горизонтальных швов и наплавки на вертикальной поверхности

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Сварка одиночных валиков на вертикальной поверхности

При выполнении данной операции жидкий металл стремится вниз, что приводит к смещению вершины шва в нижнюю часть. Во избежание наплывов сварка производится узкими валиками, без поперечных колебаний. Рекомендуемая ширина валика - 1-2 диаметра с покрытием - достигается определенной скоростью сварки. Сварочный ток необходимо подобрать максимально допустимый для толщины металла и при отсутствии подреза в верхней части шва. Наклон электрода по отношению к вертикальной плоскости необходимо выдерживать 80°-90° (рис. 41 а). При этом дуга горит с максимальной глубиной проплавления основного металла. Уменьшается до минимума влияние «козырька», искусственно создаваемое при сварке электродом под углом, меньшим 80°. Необходимая ширина и усиление валика достигается скоростью сварки, длиной дуги и колебательными движениями вдоль направления сварки (чуть вперед и назад). Наклон электрода по отношению к направлению сварки важно выдерживать в зависимости от поведения шлака (рис. 41б), большая часть которого стекает в нижнюю часть шва, что позволяет выдерживать угол наклона электрода близким к 90°, а иногда производить сварку «углом вперед».

Наплавка на вертикальной плоскости

Каждый выполненный валик при наплавке является как бы полочкой для последующего. Центром дуги (электрода) следует проходить по верхней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны проходила по вершине или чуть не доходила до вершины предыдущего валика (рис. 42 а).

Наплавка ведется снизу вверх. Последний валик (рис. 42 б) рекомендуется варить на сварочном токе ниже на 10-20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток.

Наплавка на вертикальной плоскости позволяет применять производительный метод «сварка по шлаку», но требует высокой квалификации и большого опыта сварщика.

Сварка стыковых соединений в горизонтальном положении 1-й - корневой валик выполняется без поперечных колебательных движений короткой дугой. Угол наклона электрода необходимо выдерживать 80°±5° (рис.43) в зависимости от проплавления верхней кромки разделки. Угол наклона электрода по отношению к направлению сварки все в той же зависимости. Шлак частично стекает вниз, а часть в зазор, что и позволяет варить под прямым углом. В зависимости от проплавления в зазор, выдерживать сварку «углом вперед» - когда необходимо уменьшить проплав, и «углом назад» - когда необходимо большее проплавление корня шва. Сварочный ток минимальный или средний. При замене электрода необходимо следовать рекомендациям, описанным для сварки в нижнем положении. Длина дуги - в зависимости от зазора. Короткой дугой можно пользоваться в случаях, необходимых для большего проплавления. Средней дугой - когда зазор достаточный для хорошего проплавления обратной стороны корня шва. Зажигание на застывшем кратере горизонтальных швов производить сверху по диагонали кратера вниз («в зазор») (рис. 44). Соединение чешуйки в таком случае получается ровным или с минимальным переладом. Скорость прохода от начала зажигания и до зазора должна быть чуть быстрее, чем скорость сварки. Скорость сварки выдерживать такой, чтобы валик формировался «нормальным» без подреза в верхней части и без наплыва в нижней его части.

Второй слой выполняется в один проход, на более высоком токе (среднем) и, если позволяет ширина первого валика, применить электрод большего диаметра. Сварку производить «углом назад». Скорость сварки выбрать такой, чтобы сварочная ванна оплавляла и соединяла электродным металлом обе кромки.

Следующий слой, 3-й, выполняется по двум вариантам:

1) (рис. 45а), если второй валик сформирован с площадкой, то 3-м валиком лучше заполнить «лодочку» между верхней кромкой разделки и вторым валиком. Сварку производить «углом назад»;

2) (рис. 45б), если второй валик «нормальный», то третий слой необходимо выполнить в два валика. 3-ий валик выполнить с усилением между нижней кромкой разделки и вторым валиком таким образом, чтобы расстояние между верхней кромкой и выполняемым валиком оставалось не менее диаметра электрода с покрытием (рис. 45в). Четвертый валик выполнить в зависимости от полноты третьего валика и от расстояния между верхней кромкой и вершиной третьего валика.

При S = диаметру электрода с покрытием сварку производить без манипулирования (рис. 46а).

При S > диаметра электрода с покрытием сварку производить с поперечным манипулированием электродом, как показано на рис. 46б, Поперечные колебательные движения между верхней кромкой и третьим валиком позволяют сформировать нормальный валик. Это единственный случай при горизонтальной сварке, когда возможно производить поперечные колебания. Поверхностные силы натяжения верхней кромки удерживают жидкий металл шва от отекания вниз, что позволяет варить более широкий валик. В обоих случаях скорость сварки выбрать такой, чтобы нижняя часть жидкой ванны соединялась с вершиной третьего валика без нависания, а в верхней части не было подреза на кромке разделки.

Последующие слои выполнять с той же техникой сварки, что и третий слой, используя нижнюю кромку разделки как площадку, что позволяет вести сварку на среднем и максимальном сварочном токе.

Заполняя разделку, особое внимание необходимо обратить на верхнюю кромку, где более всего возможно образование дефектов. Перед сваркой последнего верхнего валика в каждом слое нужна тщательная зачистка от брызг, шлака, нагара. Наклон электрода при сварке последнего валика показан на рис. 46в. При заполнении разделки нижняя кромка заполняется быстрей, верх отстает. Чтобы подровнять заполнение разделки, следует валик (20) (рис. 47) выполнить так, чтобы оставить площадку на нижнем валике (19) для последующего слоя, который начинается валиком 23. Облицовочный слой варится узкими валиками, в виде наплавки. Последний верхний валик (27) выполняется на сварочном токе на 10-20 А меньше, чем предыдущие валики. При Х-образной разделке при подготовке и сварке обратной стороны использовать все приемы, описанные выше.

Тудвасев В.А. "Рекомендации сварщикам".