Основные мероприятия по уменьшению напряжений и деформаций при сварке. Как влияет на величину остаточных деформаций увеличение сварочного тока

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ УСТРАНЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

Термическая обработка

Для снижения остаточных сварочных напряжений применяют отпуск сварных конструкций. Применение отпуска целесообразно, если предъявляются повышенные требования к прочности сварной конструкции и точности ее размеров при последующей эксплуатации. Кроме того, иногда целесообразно восстановить пластические свойства металла в зонах, где концентрировались пластические деформации при сварке, а также повысить сопротивляемость хрупким разрушениям. В остальных случаях применение отпуска не рекомендуется из-за удорожания стоимости производства конструкции.

Различают общин отпуск, когда равномерно нагревается все изделие, н местный - нагревают лишь часть конструкции в зоне сварного

| 580.„680 850.. .1050 250.„300 550.. .600 |

конструкционные стали аустенитные стали алюминиевые сплавы титановые сплавы

При применении местного отпуска, т. е. нагрева отдельных участков сварного соединения по необходимому ТЦ (газовое пламя, электрическая дуга, инфракрасные излучатели и др.), образуются необратимые пластические деформации растяжения в приповерхностных слоях сварного соединения, приводящие к перераспределению остаточных сварочных напряжений и снижению их уровня.

Механические способы

С целью компенсации пластических деформаций укорочения, обусловленных сваркой, создают в сварном соединении пластические деформации удлинения. Это достигается осаживанием металла по толщине для его удлинения в плоскости сварного соединения. При этом не стремятся к тому, чтобы обеспечить равномерное уменьшение пластических деформаций и, соответственно, остаточных напряжений в зоне сварного соединения. Преследуется только одна цель - уменьшение величин объемов укорочения. Обычно применяют следующие способы.

Проковка - применяется как в процессе сварки но остывающему металлу, гак и после полного охлаждения сварного соединения. Проковкой осаживают металл по толщине, создавая пластические деформации удлинения в плоскости, перпендикулярной направлению удара. Этим достигают уменьшения растягивающих или даже появления сжимающих напряжений. Проковка ведется механизированным инструментом с малыми (до 6,„7 м/с), средними (до 100 м/с) и высокими (более 100 м/с) скоростями движения бойка. Проковка маневренна, в этом ее преимущество перед другими методами. Следует опасаться снижения пластичности металла вследствие ее исчерпывания при проковке.

Импульсная обработка взрывом - применяется как средство повышения выносливости сварных соединений при переменных нагрузках. При такой обработке происходит перераспределение остаточных сварочных напряжений. Для ее осуществления используют заряды ленточного типа, которые укладывают на обрабатываемые поверхности.

Прокатка зоны сварном соединения - используется, главным образом, для уменьшения остаточных напряжении и для заглаживания швов, В местах прокатки растягивающие напряжения уменьшаются и могут стать даже сжимающими. Прокатка производится стальными роликами шириной з,0„.15,0 мм. Не рекомендуется применять прокатку для конструкций из малопластичных материалов. При наличии коррозионной среды требуется проверка влияния прокатки на коррозионную стойкость сварных соединений.

Возможен и другой путь создания в сварном соединении пластических деформаций удлинения, заключающийся в растяжении сварного соединения в пределах всей конструкции за счет образования новых пластических деформаций удлинения. Это достигается нагружением уже готовой сварной конструкции - либо растяжением, либо (чаще) изгибом. Более подробно взаимодействие внешних усилий с полем остаточных сварочных напряжений на всех этапах нагружения сварного соединения будет рассмотрено в следующем разделе.

Когда готовое судно еще находится на построечном месте (на наклонном стапеле), в металле его корпуса уровень и распределение остаточных напряжении, обусловленных сборочно-сварочными работами, наиболее опасны. Спуск судна - это первое наиболее опасное испытание в его жизни. Можно утверждать, что при благополучном спуске, т, е, после первого серьезного нагружения (нагружения изгибом), судно становится как бы «моложе».

Также следует отметить очень перспективный метод уменьшения остаточных сварочных напряжений - механическую вибрацию. Сущность метода - воздействие на сварную конструкцию переменной нагрузкой, создаваемой с помощью вибратора на частоте, близкой к резонансной, Основные преимущества метода вибрации - универсальность и простота оборудования, высокая скорость снятия напряжений. Он особенно эффективен, когда не может быть использована термообработка, например в случае сварных соединений из разнородных металлов.

Термическая правка

Метод термической правки получил широкое распространение при производстве сварных конструкций благодаря простоге и маневренности. Метод основан на создании с помощью местного нагрева дополнительных пластических деформаций укорочения в зонах, имеющих излишнее удлинение. Механизм образования деформаций при правке аналогичен сварочному. В качестве источников теплоты используется главным образом газовое пламя, позволяющее довольно просто регу - лнровать количество и распределение вводимой теплоты. Сварочная дуга, как более концентрированный источник, используется для правки конструкции из материалов с высокой теплопроводностью. Нагрев ведут пятнами или полосами. Необходимо стремиться к кратковременному и концентрированному нагреву, чтобы соседние зоны оставались не нагретыми и сопротивлялись расширению нагретого металла, вызывая в нем пластические деформации укорочения.

О результате правки можно судить лишь после полного охлаждения конструкции. Листовые элементы иногда после нагрева осаживают молотками на плоскость. Так как нагретый металл имеет низкий предел текучести, то он легко осаживается, при этом в нем возникают пластические деформации укорочения.

Успех правки зависит от квалификации и опыта правщика, так как технологу трудно регламентировать и контролировать все параметры правки.

Все рассмотренные способы сварки при своем использовании требуют соблюдения комплекса правил техники безопасности п охраны труда, которые должны отражаться в соответствующей технической документации и строго соблюдаться при проведении сварочных работ. …

Процесс сварки сопровождается развитием в металле сварных соединений необратимых объемных изменений, в результате которых в конструкциях возникают остаточные деформации и напряжения. Являясь собственными напряжениями, т. е. уравновешенными в любых сечениях …

Коррозия - это процесс разрушения металлов в результате взаимодействия их с внешней средой. Термин ржавление применим только к коррозии железа и его сплавов с образованием продуктов коррозии, состоящих в основном …

msd.com.ua

Основные мероприятия по уменьшению напряжений и деформаций при сварке

СВАРКА И РЕЗКА МЕТАЛЛОВ

Величину собственных напряжений и связанных с ними деформаций, возникающих при сварке изделия, можно значительно уменьшить, но для этого необходимо выполнять следующие требования:

1. Правильно выбирать конструкцию сварного изделия.

2. Рационально располагать сварные швы на изделии.

3. Применять соответствующие методы сборки и сварки изделий и использовать приспособления.

4. Правильно выбирать тепловой режим сварки.

5. В правильной последовательности выполнять сварные швы.

6. Использовать предварительный и сопутствующий подогрев при сварке.

7. Подвергать механической или термической правке изделия.

8. Подвергать термической обработке изделия после сварки.

Выполнение перечисленных требований позволит или полностью уничтожить в изделии собственные напряжения и деформации, или уменьшить их настолько, что они станут уже неопасными для прочности конструкции в целом.

С целью уменьшения деформаций и напряжений при сварке можно руководствоваться следующими общими рекомендациями:

1. Применять для сварных конструкций такие марки основного металла и электродов, которые не склонны к закалке при остывании на воздухе и дают достаточно пластичный (нехрупкий) металл шва.

2. Не создавать в конструкции, особенно работающей при ударах и вибрациях, скоплений большого количества сварных швов и их пересечений друг с другом, а также избегать применения коротких швов замкнутого контура, так как в подобных местах неизбежно происходит концентрация собственных напряжений.

3. Использовать, если это возможно, симметричное расположение ребер жесткости в конструкциях.

4. Ограничивать применение накладок и косынок.

5. Применять по возможности стыковые швы, так как они дают наименьшую концентрацию напряжений.

6. Внедрять секционное изготовление конструкций с последующей сваркой готовых узлов, а также использовать штампованные и литые детали для узлов сложной Еонфигурации. В этом случае уменьшается неблагоприятное влияние жестких связей между отдельными деталями, образуемых сварными швами.

7. Преимущественно применять швы с глубоким проплавлением, а также методы полуавтоматической и автоматической сварки под флюсом, дающие большую скорость сварки, требующие малых зазоров между листами и обусловливающие более равномерное остывание шва.

При полуавтоматической и автоматической сварке величина напряжений и деформаций меньше, чем при ручной.

8. Пользоваться сборочно-сварочными приспособлениями и кондукторами, способствующими осуществлению заданной точности сборки, получению швов равномерного сечения и соблюдению нужной последовательности сварки. Если зажимы кондукторов допускают перемещение деталей от усадки при сварке, то это снижает напряжения. При жестком закреплении свариваемых деталей остаточные напряжения после сварки и снятия детали с кондуктора снижаются вследствие того, что в процессе сварки металл шва получает необходимую пластическую деформацию при остывании.

9. Правильно выбирать тепловой режим нагрева основного металла при сварке. Если при сварке допускается свободное перемещение детали или основной металл склонен к закалке, то следует применять более мощный тепловой режим. Этим увеличивается объем разогреваемого металла и замедляется остывание.

Чтобы уменьшить скорость охлаждения после сварки и разность температур между нагретыми и холодными частями изделий, при сварке закаливающихся сталей или металла больших толщин, а также сварке при низких окружающих температурах следуетприменять предварительный или сопутствующий подогрев изделия в целом или околошовной зоны его.

Температура подогрева определяется свойствами металла и составляет: для стали 500—£00°, чугуна 700—800°, алюминия 250—270°, бронзы 300—400°. Низкотемпературный подогрев до 100—200° применяется в случае сварки стали при низких окружающих температурах.

При сварке в стык жестко закрепленных деталей нужно использовать менее мощные тепловые режимы и применять электроды, дающие пластичный наплавленный металл.

HllljlMUri Iiutjiiiutnrir

| Рис. 57. Правильная последовательность наложения швов при сварке листов: а—настила, б — двутавровой балки |

J-)

а)

[+>

Ю

Рис. 58. Напряжения от поперечной усадки в продольном сечении шва:

а — при сварке иа проход, 6 — при сварке от краев шва к середине: (—) — напряжения сжатия, н4 — напряжения растяжения

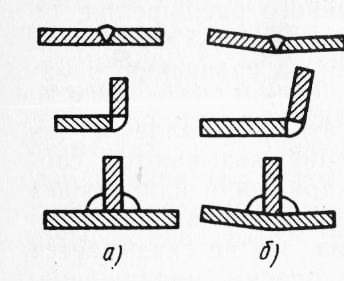

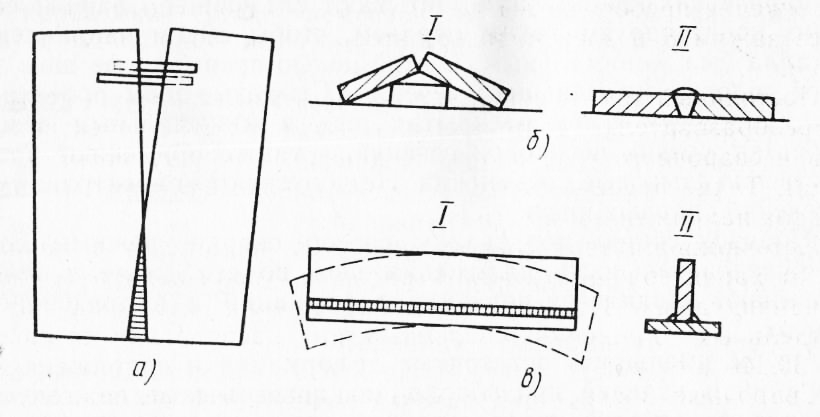

10. В правильной последовательности накладывать швы. Последовательность наложения швов должна быть такой, чтобы в свариваемых элементах, например листах, допускалась свободная деформация. Так, например, при сварке нескольких листов продольными и поперечными швами сначала накладывают все поперечные швы, соединяющие отдельные листы в полосы. После этого можно сваривать продольные швы, соединяющие эти полосы между собой. В этом случае свариваемые части листов не будут жестко закреплены между собой и смогут свободно деформироваться при сварке. На рис. 57 цифрами показана правильная

последовательность наложения швов при сварке листов настила (рис. 57, а) и двутавровой балки (рис. 57, б).

Сварку швов нужно производить на проход или от середины шва к его концам. В этом случае в середине шва будут возникать поперечные напряжения сжатия (рис. 58. а). Если же вести сварку шва от его концов к середине, то в середине появятся поперечные напряжения растяжения (рис. 58, б), отчего в шве или околошов - ной зоне может образоваться трещина.

11. Применять многослойную дуговую сварку швов больших толщин (свыше 20—25 мм). В этих случаях швы накладывают гор-

| Ось горни Рис. 59. Последовательность наложения швов при многослойной сварке: а — горкой, б — каскадом |

кой (рис. 59, а) или каскадом (рис. 59, б). При сварке горкой первый слой шва имеет небольшую длину порядка 200—300 мм. Второй слой перекрывает первый и имеет длину в два раза большую. Третий слой длиннее второго на 200—300 мм и т. д.

Заполнив горку, сварку ведут в обе стороны от нее короткими валиками тем же способом. При этом зона сварки все время поддерживается в нагретом состоянии, что обеспечивает более равномерное распределение тепла в металле и уменьшает напряжения.

12. Производить в случае необходимости легкую проковку каждого слоя многослойного шва ударами пневмозубила. Последний слой проковке не подвергается. Однако способ этот весьма трудоемкий, требует наличия пневмоинструмента, создает шум в цехе и поэтому может быть рекомендован только в отдельных случаях, когда нельзя пользоваться другим методом.

13. С целью уменьшения коробления свариваемых деталей накладывать швы в обратно-ступенчатом порядке. Чем короче шов, тем меньше деформируется изделие. Длинные швы делят на участки длиной 150—200 мм с таким расчетом, чтобы каждый участокмог быть сварен одним электродом или целым числсм электродов. Сварку ведут в порядке, указанном на рис. 60, начиная от начала шва или его середины. Каждый последующий слой накладывают ц обратном направлении по отношению к предыдущему. В этом случае деформации, возникающие при наложении двух соседних коротких участков шва, будут иметь противоположное направление. Стыки участков разных слоев должны располагаться вразбежку, а не совпадать друг с другом. Уменьшение деформаций при обратно-ступенчатом способе наложения шва объясняется тем, что

| Прпвттпп НепраВипьт Рис. 61. Уравновешивание деформаций |

| Рис. 60. Обратно-ступеичатый порядок наложения швов |

| )5 И '3 '2 П Ю 9 непрерывный шов |

| Обратно-ступенчатый шов |

в этом случае нагрев металла распределяется более равномерно. Весь шов получает равномерные деформации, как это схематически показано на рис. 60 (внизу).

14. Уравновешивать деформации, для чего порядок наложения швов выбирается такой, чтобы последующий шов вызывал деформации, обратные тем, которые возникли при наложении предыдущего шва. На рис. 61, а показан порядок наложения швов при сварке балки двутаврового сечения. Деформации шва 2 действуют в направлении, противоположном деформациям шва 1, выпрямляя балку, покоробившуюся при сварке шва 1. То же имеет место при наложении швов 3 и 4. Можно также сваривать швы балки без искривления, в таком порядке: 1,4,3 и 2. На рис. 61, б цифрами показан порядок наложения валиков при продольной наплавке круглого стержня. Валики следует накладывать с разных сторон стержня на небольшой его ширине. Не следует наплавлять сначала одну половину стержня, а затем вторую, так как в этом случае первоначальные деформации могут полностью не уничтожиться.

15. Использовать обратные деформации. В детали искусственно перед сваркой вызывают деформацию, обратную тем, которые она должна получить при сварке. На рис. 62 показаны примеры применения обратных деформаций. Обратные деформации обычно используются в конструкциях, у которых сварные швы расположены только с одной стороны от оси изделия или на разных расстояниях от нее.

16. Применять искусственное охлаждение детали в процессе СЕарки, что уменьшает зону нагрева металла и деформацию изделия. Для охлаждения изделие погружают в воду, оставляя на поверхности только место сварки, или кладут под шов толстую подкладку из красной меди, которая вследствие своей высокой теплопроводности хорошо отводит тепло. Использование медных подкладок дает хороший результат при сварке тонколистового

| Предварительный выгиб Рнс. 62. Примеры использования обратных деформаций |

Ю 2D мм на /м ш8а

материала, нержавеющей стали, когда необходимо обеспечить хороший отвод тепла, во избежание сильного перегрева и коробле - ни і изделия. Иногда медные подкладки дополнительно охлаждают водой, пропуская ее по каналам, сделанным в подкладке.

17. Применять отжиг или нормализацию изделия после сварки. Отжиг или нормализация полностью устраняют внутренние напряжения в изделии, возникающие при сварке.

18. Применять метод холодной или горячей правки изделий после сварки. Холодная правка производится домкратами, прессом, ударами молота или кувалды со стороны наибольшего выгиба изделия, которое стремится деформировать в обратном направлении. Этот способ довольно дорогой, трудоемкий и может привести к появлению трещин и разрывов в швах и основном металле.

При горячей правке осуществляется местный нагрев сварочными горелками до температуры пластического состояния участка металла на выпуклой стороне изделия. При остывании на этом уча-

стке возникают напряжения растяжения, выпрямляющие изделие. Этот метод прост и эффективен. Для устранения остаточных напряжений после холодной или горячей правки, если это требуется по условиям работы конструкции, производят термообработку сварного изделия.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Основные мероприятия по уменьшению деформаций и напряжений при сварке

СВАРКА И РЕЗКА МЕТАЛЛОВ

При сварке изделий невозможно полностью избежать остаточных деформаций. При всестороннем защемлении свариваемого изделия можно лишь свести деформации изделия к концу охлаждения к минимальной величине. Всестороннее защемление при сварке изделия практически осуществить трудно, поэтому такой способ борьбы со сварочными деформаци іми почти не применяют. Используются только такие способы, которые позволяют получать ейарньк изделия с минимальными остаточными деформациями Некоторые способы борьбы с деформациями изделия приводят к возрастанию внутренних напряжений, например, закрепление свариваемых деталей перед сваркой.

- Для борьбы со сварочными деформациями. применяются конструктивные и технологические; способы.

К конструктивным способам относятся:

1. Уменьшение количества сварных швов и их сечения, что снижает количество вводимого при сварке тепла. Между количеством тепла и величиной деформации при сварке существует прямая зависимость. Поэтому минимальная деформация конструкции будет при наименьших протяженности и сечении швов, например

| Рис. 33. Влияние симметричных швов на деформации: 1, 2, 3, 4 — порядок наложения швов |

резервуары изготовляют в настоящее время из больших листов или из предварительно собранных в заводских условиях полос и карт.

2. Симметричное расположение швов для уравновешивагия деформаций (рис. 33). Например, при изготовлении балки двутаврового сечения со сплошной стенкой наложение одного нижнего поясного шва вызовет ьзгиб балки — серповидную деформацию/j, а наложение верхнего поясного шва вызовет изгиб в обратную сторону. Таким обрізом, балка будет иметь конечный прогиб /о, /«.</.■

3. Симметричное расположение ребер жесткости.

4. Минимальное использование накладок и косынок.

5. Применение стыковых соединений.

К технологическим способам относятся:

1. Рациональная технология сборки и сварки, которая включает правильный выбор вида и режим?, сварки, а также правильную последо - ' вательность наложения швов. Например, при ручной сварке деформация вдвое больше, чем ■ при автоматической. Соединения без скоса кромок дают меньшие деформации, чем соединения с разделкой кромок. Соединения с двусторонним скосом кромок образуют меньшие деформации, чем соединения с односторонним 'скосом.

Величина деформации зависит от способа сборки и прихватки[7] Детали собираются с жестким креплением, не допускающим какого - либо смещения одной детали относительно 11 другой или с эластичным, допускающий смещение деталей. Жесткое крепление деталей’ осуществляется сварочными прихватками в отдельных местах шва (рис. 34, я) или жесткими сборочно-сварочными приспособлениями. Сборка с эластичным креплением производится специальными пластинами, временно прихватываемыми к деталям на некотором расстоянии

| і - И»’ | ------ |

| 65^- | )Шод |

В)

Рис. 34. Сборка на прихватках:

а — жесткие прихватки, б, в — эластичные прихватки

от ося шва (рис. 34, б, в). Жесткая оборка приводит к меньшей конечной деформации по сравнению с эластичной.

На величину конечных деформаций влияет последовательность наложения швов. Например, наименьшая стрела прогиба узла, показанного на рис. 35, будет при такой последовательности выполнения швок: сначала — поперечный шов 2, затем — продольный 1 и после него — поперечньш вертикальный 3.

2. Жесткие закрепления деталей. Собранное изделие полностью сваривается, если закреплено на фундаменте, плите или приспособлении, которые имеют жесткость, в несколько раз большую по сравнению с сварным изделием. После сварки и полного охлаждения изделия зажимы удаляются. После освобождения изделия деформация будет меньше, чем

| Рис. 35- Правильная последовательность сварки узла: 1 — продольный шов, 2, 3 — поперечные швы ■ |

при сварке в свободном состоянии. Закреплением можно снизить сварочные деформации на 10—30% в зависимости от ряда условий. Этот способ дает наибольший эффект при сварке балок малой высоты и наименьший — при сварке высоких балок (1000 мм и более).

Закрепление рекомендуется при сварке плоских листов для предотвращения угловых деформаций. Листы можно прижимать вблизи шва, например, электромагнитными прижимами Чем тоньше свариваемые листы, тем целесообразнее их закрепление, с "ем чтобы избежіть также и выпучивания.

Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться за счет силы, сконцентрированной на участке металла с пластической деформацией.

3. Обратный выгиб деталей. Свариваемые детали предварительно изгибают перед сваркой на определенную величину / в обратную сторону (рис. 36) по сравнению с изгибом, вызываемым сваркой. Этот прием используется при сварке узлов таврового сечения. Величина изгиба устанавливается опытным или расчетным путем. Обратный изгиб перед сваркой выполняют с приложением усилия в пределах упругого, упруго-пластического и пластического состояния. Сварка изделия с упругим изгибом производится в особых силовых приспособлениях. Изделие с пластическим изгибом сваривается в свободном состоянии. Однако для получения пластического изгиба требуется мощное оборудование; поэтому такой способ редко применяется в сварочном производстве. Пользуясь обратным изгибом, можно полностью устранить конечные деформации сварных изделий.

4. Правильный тепловой режим. Для уменьшения деформации изделий, особенно из малопластичных металлов, например чугуна или закаливающихся сталей, можно применять пред - варительнЫг подогрев зоны сварки шириной 40—50 мм с каждой стороны шва. При этом снижается перепад температур между участками сварного соединения, подвергающимися сильному нагреву при наложении шва, и следовательно, уменьшаются напряжения и конечные деформации. Температура преді аритель- ного подогрева устанавливается в зависимости от химического состава металла, его толщины и жесткости конструкции, например: для стали — 400—600"С, для чугуна — 500—800°С, для алюминиевых сплавов — 200—270°С, для бронзы — 300—400°С. При сварке особо ответственных конструкций из низкоуглеродистых сталей толщиной более 40 мм устанавливаю'' температуру подогрева 100—200°С, при сварке низколегированных сталей толщиной более 30 мм—150—200°С.

Предварительный подогрев выполняют газовыми горелками, электрическими или индукционными нагревателями. Можно применять также сопутствующий подогрев.

5. Многослойные и обратноступентагые швы. Последовательное введейие меньших количеств тепла применением многослойных швов вместо одновременного при однослойном шве способствует выравниванию нагрева сварного соединения и уменьшает сварочные напряжения и деформации.

Обратноступенчатый способ заключается в том, что всю длину шва разЬивают на отдельные ступени и сварка каждой ступени производится в направлении, обратном общему направлению сварки. Этот способ обеспечивает более равномерный нагрев металла шва по всей его длине и минимальные сварочные деформации и напряжения (рис. 37). Длина ступени при обратноступенчатой сварке зависит от толщины металла, формы, жесткости сваривае-

| обрат - - общее |

ю

Рис. 36. Обратный нмгиб элемента тавра:

а - сборка тавра с обратным вьп ибом ( 6 — форма тавра после сварки

мого изделия. Она выбирается в широких пределах (100—400 мм). Чем тоньше свариваемый металл, тем меньше длина ступени. Часто длину свариваемой ступени рассчитывают по длине шва, полу1 ающейся от одного или двух электродов.

6. Принудительное охлаждение в процессе сварки. Уменьшая зону нагрева при сварке созданием быстрого и интенсивного - отвода тепла, можно значительно уменьшить остаточные деформации Отвод тепла осуществляют, погружая изделие в воду и оставляя на воздухе только участок сварки. Этот способ пригоден для неза* вливающихся низкоуглеродистых сталей. В других случаях можно применять массивные подкладки под швом из меди или медных сплавов, обладающих высокой теплопроводностью. Эти подкладки можно дополнительно охлаждать циркулирующей внутри водой. Медные подкладки дают хорошие результаты при сварке, например, нержавеющих сталей небольшой толщины.

7. Применение внешней растягивающей силы. Внешняя растягивающая сила, прило...ен - ная к концам свариваемого изделия, например двутавровой балКи, позволяет свести к нулю укопочение нагретого металла обжатием (осадкой). Этим устраняется конечная сварочная деформация по направлению действия силы. Сила усадки при сварке изделия способствует укорочению, а внешняя растягивающая сила — удлинению волокон металла. Если вглокна металла будут деформироваться в направлении растягивающей силы, то при правильно подобранной величине этой силы можно добиться полного устранения конечных деформаций сварного изделия.

Этот способ борьбы с деформациями вполне целесообразен, однако редко используется из-за отсутствия соответствующего силового оборудования.

8. Местная силовая обработка сварных швов и околошовной зоны Снижение сварочных деформаций и напряжений в сварных соединениях достигается ковкой (ударной силой), обкаткой (статической силой), вибрационным давлением (пульсирующей силой) и другими силовыми воздействиями. Все виды силовой обработки металла шва и околошовной зоны создают местную пластическую деформацию удлинения, обратную деформации укорочения от сварки. В результате этого сварное изделие приобретает первоначальную форму и размеры.

Ковка производится ручным или механиче - счим молотком массой 0,5—1,5 кг; холодная ковка ььшогнягіся при температуре 20—200°С, горячая — при темпе?! туре 450—1000°С (для стали;. Ковка стали в температури»»* интервале 200—45и°С не рекомендуется ввиду ее низкой вязкости и возможности образованна трещин.

При ручной сварке штучными электродами и при горячей ковке следует выполнять швы длиной 150—200 мм и сразу же после сварки проковывать их. При многопроходной или многослойной сварке проковка производился после каждого прохода или наложения слоя, за исключением первого и последнего (декоративного). Первый, корневой шов проковывать нельзя, так как он имеет малое сечение, и при ударе в нем возникнут трещины. Верхний, тонкий декоративный слой вызывает весьма незначительные деформации; кроме того, ковка ухудшит внешний вид шва. При ручной сварке с последующей холодной проковкой следует выполнять швы заданной длины и проковку вести при температурах не выше' 200°С молотком массой 0,5—1,5 кг.

При изготовлении сварных конструкций время ковки превышает врем? сварки в 1—2 раза, поэтому ковка применяется редко.

Широко применяется ковка в ремонтных сварочных работах. Она улучшает структуру металла, уплотняет его и этим увеличивает коррозионную стойкость и повышает механические свойства сварного соединения.

М ггаллы, имеющие малую пластичность при высоких температурах, должны коваться в лолодном состоянии. Ковка закаливающихся при сварке сталей не рекомендуется из-за возможности появления трещин.

Сварное изделие исправляется от конечных деф< рмаций (коробления) механической или термической правкой. Сущность правки заключается в придании изделию новых деформаций, уничтожающих первоначальный, возникшие от сварки. Механическая правка изделия выполняется вручную тяжелым молотком или на станках и прессах, а термическая — местным нагревом изделия газовым пламенем.

Местный нагрев расширяет металл, а соседний холодный металл оказывает расширению горячего металла сопротивление, в результате чего в горячем металле возникают пластические напряжения сжатия.

После охлаждения нагретого участка его размеры уменьшаются во всех направлениях, что приводит к уменьшению или полному исчезновению деформации Для получения максимального эффекта можно производить нагрев с одновременным охлаждением соседних участков водой.

Термическая правка выполняется рабочими, имеющими специальные навыки.

msd.com.ua

ВЛИЯНИЕ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ НА РАБОТОСПОСОБНОСТЬ КОНСТРУКЦИЙ И ТЕХНОЛОГИЮ ИХ ПРОИЗВОДСТВА

Сварные конструкции. Расчет и проектирование

Очень часто служебные свойства и работоспособность сварных конструкций практически не зависят от собственных сварочных напряжений и деформаций Имеются, однако, примеры их выраженного отрицательного действия. В процессе конструирования, изготовления и эксплуатации сварных конструкций необходимо это учитывать.

Напряжения, пластические деформации и искажения формы конструкций специфическим образом ухудшают свойства изделий. Поэтому их влияние обычно изучают раздельно.

Влияние собственных напряжений и пластических деформаций. Остаточные напряжения и деформации могут влиять на получение и сохранение точных размеров и форм сварных конструкций, а также на их прочность и

работоспособность. Ниже перечислены наиболее типичные

случаи.

1. Одним из видов отрицательного влияния сварочных напряжений является изменение размеров и форм сварных деталей. Чаще всего это изменение наблюдают в процессе механической обработки детален с неснятыми после сварки остаточными напряжениями. Shri искажения происходят либо непосредственно во время обработки, либо в момент

| Рис. С.40. Примеры механической обработки деталей, сопровождающейся их деформацией |

съема детали со станка, либо в незначительной мере в процессе вылеживания после механической обработки. Во время механической обработки удаляют металл, в котором были собственные остаточные напряжения. Особенно значительны они в зоне пластических деформаций. Происходит нарушение равновесия внутренних сил. Если закрепление детали не мешает ей деформироваться, то изменение размера возникает сразу. При обточке наружной поверхности вала (рнс. 6.40, а), сваренного многослойной сваркой, нарушается прямолинейность внутреннего отверстия, обработанного ранее. При обточке цилиндра (рнс. 6.40, 6) появляется бочкообразность внутренней поверхности вследствие частичного уменьшения окружной усадочной силы. При закреплении детали сварной шпангоут (рис. 6.40, в) после съема со стола утратит ({юрму правильной окружности, а сварная балка (рис. 6.40, г) частично изогнется и не будет иметь плоской обработанной поверхности. В этих случаях требуется либо иерекреп - лять детали перед финишными операциями (см. рнс. 6.40, в, г), либо производить повторную обработку поверхностей с малыми объемами удаляемого металла (см. рис. 6.40, а, б).

Искажение формы обработанных поверхностей может происходить также в результате различия сил резания иа закаленных и незакаленных участках зон неотпущен - ного сварного соединения.

В процессе вылежнванйя после механической обработки деформирование с течением времени может происходить потому, что перераспределение остаточных напряжений во время механической обработки могло вызвать пластические деформации в отдельных зонах и активизировать процесс релаксации.

| Рнс. 6.41. Нагружение сварной балки с остаточними напряжениями |

Изменение размеров в процессе эксплуатации может происходить под влиянием дополнительного силового воздействия на сварную деталь. Если сумма оОС1+ор, в достигает предела текучести, возникает необратимая пластическая деформация. Нагружение детали может возникнуть в процессе перевозки и монтажа. Различают нагружение детали статическими и переменными (вибрационными) нагрузками. При статическом нагружении двутавровой балки силой Р (рнс. 6.41, а), имеющей зоны / и 2 (рис. 6.41, б) с остаточными растягивающими напряжениями, близкими к ат, рабочие напряжения opaS вызывают пластическую деформацию в зоне 2 и она выключается из восприятия нагрузки. Прогиб балки при этом нагружении происходит так, как если бы сечение балки было без зоны 2 (рис. 6.41, о). При этом JX>JX.. Поэтому при приложении нагрузки возникает прогиб f=MP/(8EJt.), в при снятии нагрузки, когда пластических деформаций не будет, произойдет выпрямление /=—ЛМ*/(8£7,). Разность Г—/™Д/ даст остаточную деформацию.

Приложение вибрационных нагрузок также сопровождается суммированием остаточных и дополнительных напряжений с протеканием пластических деформаций. Виб-

рации може! вызывать некоторое понижение предела текучести металла и усиливать искажение размеров по сравнению со статическими нагрузками при равном уровне приложенных сил.

Изменение размеров в процессе эксплуатации может происходить вследствие нестабильности структурного состояния металлов и релаксации напряжений. Стедует, однако, сразу подчеркнуть, ‘Гто эти изменения размеров имеют значения лишь для ряда машиностроительных и приборостроительных конструкций высокой точности. Изменение размеров происходит по двум причинам: во-первых, вследствие пластических деформаций в металле из-за наличия в нем остаточных напряжений и, во-вторых, вслед-' ствне изменения объема металла при медленном протекании структурных превращений в зонах со структурной нестабильностью, возникшей в процессе сварки.

Остаточные напряжения после сварки часто близки к пределу текучести металла. Именно в зонах с такими максимальными напряжениями и возникает пластическая деформация. Самопроизвольное изменение напряжений весьма мало. Измерения остаточных напряжений с точностью до 10. . .20 МПа на протяжении даже нескольких лет не показали их существенных изменений. Однако установлено, что в процессе релаксации напряжений при комнатіюй температуре в сталях с содержанием углерода 0,025. . .0,39% начальные напряжения в пределах 100. . .200 МПа через несколько лет снизились на 1,5 . .2,5?^. Такие изменения недопустимо снижают точность высоко прецизионных устройств. Изменение остаточных напряжений во времени может усиливаться от естест - пенного колебания температуры окружающей среды. При более высоких температурах процессы релаксации интенсифицируются. Возможно изменение уровня собственных напряжений из-за разных коэффициентов линейного расширения шва и основного металла в сварных соединениях, что также способствует усилению релаксации.

Структурная нестабильность является одной из основных и в ряде случаев существенных причин изменения размеров во времени. Аустеннтные стали в процессе сварки ие испытывают структурных превращений; низкоуглеро - днетые стали СтЗ, 20 и нм подобные слабо реагируют на изменение скорости остывания и завершают структурные превращения у-*-а при высоких температурах. В этих металлах структурная нестабильность обычно не возникает. Среднеуглеродистые стали и низколегированные

стали 35, 4X13, 25ХГС, ЗОХГСА, I2X5MA и другие могут иметь в зоне структурных превращений, нагревающейся при сварке выше температуры.4Сі (окаю 800. . .850 °С), остаточный аустенит, распад которого во времени увеличивает объем металла. Если при сварке в результате очень быстрого переохлаждения аустенит практически полностью превращается в мартенсит (стали 35, 4X13), то с течением времени идет процесс отпуска мартенсита закалки и объем

6) ЛРдс. Н

Рис. 6.42. Изменение усадочной силы с течением времени

металла уменьшается. Таким образом, при том или ином виде структурного превращения усадочная сила будет уменьшаться (при распаде остаточного аустенита) или увеличиваться (при отпуске мартенсита закалки).

Деформации во времени происходят также в сварных соединениях термически упрочняемых алюминиевых сплавов системы AI — Zn — Ag. В них протекают структурные изменения, связанные с распадом пересыщенного твердого раствора цинка и магния.

Характер изменения усадочной силы во времени при комнатной температуре, полученный на лабораторных образцах, показан на рис. 6.42, а. У титанового сплава ВТ1 и аустенитной стали 1Х16Н25АМ6, не испытывающих при сварке структурных превращений, а также у стали СтЗ, структурные превращения в которой происходят при высоких температурах, усадочная сила уменьшается из-за пластических деформаций металла в процессе релаксации напряжений. В сталях 4X13 и 35 усадочная сила растет вследствие уменьшения объема металла в зоне, где идетпроцесс отпуска мартенсита закалки. Повышение температуры до 100 °С (рис. 6.-12, б) усиливает как пластическую деформацию, так и отпуск мартенсита.

2. Растягивающие остаточные напряжения снижают вибрационную прочность сварных конструкций. Если они действуют в зонах, где есть концентрация напряжений и неоднородность механических свойств, то там в первую очередь возникают разрушения от усталости. Степень отрицательного влияния растягивающих напряжений зависит от уровня эксплуатационных напряжений и коэффициента концентрации напряжений. Чем выше рабочие напряжения и чем выше концентрация напряжений, гем меньше доля влияния растягивающих напряжений, и, наоборот, при невысоких рабочих напряжениях и малых концентрациях напряжений относительное отрицательное влияние растягивающих остаточных напряжений обнаруживается сильнее. Объясняется это тем, что остаточные напряжения взаимно уравновешены, и если произошла пластическая деформация, в результате которой они понизились, то собственные напряжения самопроизвольно не восстанавливаются. Поэтому при высоких рабочих напряжениях и высокой концентрации напряжений на первых же циклах нагрузки возникают пластические деформации от суммы рабочих и остаточных напряжений. Кроме того, значительная концентрация напряжений по своему влиянию превалирует над собственными напряжениями. При небольшой концентрации напряжений остаточные растягивающие напряжения сохраняют свой высокий уровень в процессе эксплуатации и увеличивают средние напряжения цикла, тем самым понижая выносливость.

3. Остаточные растягивающие напряжения могут понижать статическую прочность сварных соединений. Степень влияния зависит от свойств металла, его деформационной способности, уровня концентрации напряжений, предварительной пластической деформации металла. Если металл при рассматриваемой температуре мало чувствителен к концентрации напряжений и не испытал большой предварительной пластической деформации, то остаточные растягивающие напряжения не влияют на статическую прочность. В противном случае даже сами собственные напряжения могут вызвать самопроизвольные разрушения. Статическая прочность высокопрочных сталей с невысоким отношением критического коэффициента интенсивности напряжения к пределу текучести (К, е/о7) при наличии напряжений, близких к от, и острых концентраторов может существенно снижаться. Стали невысокой прочности, находясь в области температур вязкого состояния металла, практически нечувствительны к остаточным напряжениям. Исключение составляют случаи, когда в процессе сварки возникают очень большие пластические деформации, например в корне многослойного шва значительной толщины. Из-за пластической деформации металл изменяет свои свойства и имеет низкую деформационную способность.

| в,, мпа Рис. 6.43. Изменение предела прочности сварных крестовых образцов и зависимости от температуры |

Стали невысокой прочности, находясь в области температур хрупкого или полухрупкого состояния, особенно если они испытали в процессе сварки деформационное старение, становятся крайне чувствительными к растягивающим остаточным напряжениям. На рис. 6.43 показано резкое падение прочности сварных образцов по мере перехода в область температур хрупкого состояния металла. Об разец состоит из двух собранных с очень малым зазором пластин, к которым тавровым соединением приварены с двух сторон ребра длиной 220 мм и толщиной 16 мм. В ребре в зоне, расположенной у стыка пластин, возникаюі деформационное старение и высокие остаточные напряжения.

Остаточные напряжения, возникающие в глубине металла при сварке деталей толщиной более 150. . .200 мм, могут быть растягивающими по всем направлениям. В этом случае, несмотря на высокий уровень отдельных компонентов напряжений, пластическая деформация не будет возникать вследствие малой интенсивности напряжении:

°/ = У К®»—о,)* + (а, — о,)1 + (о,—о,)*]/2, (6.54)

так как разности напряжений, входящие в формулу, малы. Возникает так называемая жесткая схема напряжений, при которой отдельные компоненты могут существенно превышать уровень предела текучести металла. Кроме

того, металл большой толщины менее однороден, чем тонкий; в нем могут бьгть скопления неметаллических включений, рыхлоты. Разрушение мож

msd.com.ua

Свариваемость металлов, напряжения и деформации при сварке

Понятия о напряжениях и деформациях

Любое силовое воздействие на тело сопровождается возникновением в нем напряжений и развитием деформаций.

Напряжением называют силу, отнесенную к единице площади сечения тела: о = P/F, где о - напряжение, МПа; Р - действующее усилие, Н; F - площадь поперечного сечения детали, м2.

В зависимости от характера приложенных сил различают напряжения растяжения, сжатия, изгиба, кручения и среза.

Деформацией называют изменение размеров или формы тела под действием приложенных к нему сил. Деформации могут быть упругими и пластическими. Если размеры и форма тела восстанавливаются после прекращения силового воздействия, то такая деформация является упругой. Деформацию, остающуюся после снятия нагрузки, называют пластической или остаточной.

Помимо напряжений и деформаций, возникающих в деталях под действием приложенных нагрузок, в них могут быть так называемые собственные напряжения и деформации и существующие в телах при отсутствии внешних сил. К ним относятся и сварочные напряжения и деформации, наблюдаемые в свариваемых деталях. В зависимости от продолжительности существования их разделяют на временные, существующие в период выполнения сварки, и на остаточные, устойчиво сохраняющиеся в течение длительного времени после сварки. В зависимости от характера и объемов распределения напряжения различают одноосные (линейные), двуосные (плоскостные) и трехосные (объемные), а также напряжения I рода (в макрообъемах тела), II рода (в пределах кристаллических зерен металла) и III рода (в пределах кристаллической решетки).

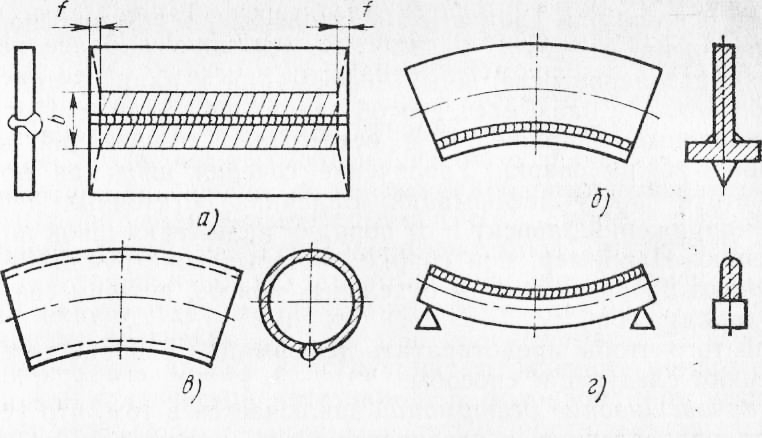

Сварочные деформации обычно характеризуют прогибами элементов, углами поворота, укорочениями, величинами выхода точек тела из плоскости равновесия и др. (рис. 1).

Деформации, приводящие к изменению размеров всего изделия, искривлению его геометрических осей, называют общими. А деформации, относящиеся к отдельным участкам его, называют местными.

Причины возникновения напряжений и деформаций при сварке

Основными причинами возникновения собственных напряжений и деформаций в сварных соединениях и конструкциях являются неравномерное нагревание металла при сварке, литейная усадка, структурные и фазовые превращения в затвердевающем металле при охлаждении.

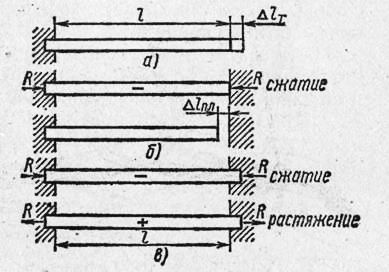

Неравномерное нагревание металла. Все металлы при нагревании расширяются, а при охлаждении сжимаются. Процессы сварки плавлением характеризуются местным нагревом металла с образованием неравномерного температурного поля в сварном соединении. При наличии непрерывной связи между нагретыми и холодными участками металла свариваемой детали в нем возникают сжимающие и растягивающие внутренние напряжения. Механизм образования их рассмотрим на примерах. Представим себе металлический стержень, свободно лежащий на сварочном столе. При местном нагреве в центральной части его длина L увеличится на дельта L (рис. 2, а).

Это будет зависеть от коэффициента линейного расширения данного металла, длины нагретой зоны и температуры ее нагрева. В процессе охлаждения удлинение будет уменьшаться и при достижении начальной температуры станет равным нулю. После полного охлаждения стержень восстанавливает первоначальные размеры и в нем не будет ни внутренних напряжений, ни остаточных деформаций.

При местном нагреве того же стержня, жестко закрепленного с обоих концов (рис. 2, б), возможность свободного удлинения его исключается. Поэтому в нем возникают сжимающие внутренние напряжения, при определенных значениях которых произойдет пластическая деформация сжатия и на длине L` (нагретой зоны) он станет толще. При этом напряжения частично исчезнут. При последующем охлаждении стержень должен бы укоротиться, но этому Препятствует жесткое закрепление его, в результате чего в нем возникают растягивающие напряжения.

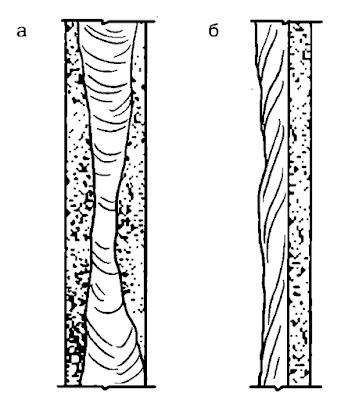

Аналогичным образом возникают внутренние напряжения и Деформации при наплавке валика на кромку металлической Пластины (рис. 3, а). Наплавленный валик и нагретая часть Пластины будут расширяться и растягивать холодную часть, вызывая в ней деформацию растяжения с изгибом. Сам же валик и нагретая часть пластины будут сжаты, поскольку их тепловому расширению препятствует ее холодная часть. Характер распределения напряжений показан на рис. 3, б. Растягивающие напряжения принято обозначать знаком «+», а сжимающие - знаком «-». В результате такого распределения напряжений пластина прогнется выпуклостью вверх. В процессе остывания наплавленный валик и нагретая часть полосы, претерпев пластическую деформацию, будут укорачиваться. Этому укорочению вновь будут препятствовать слои холодной части металла пластины. Теперь уже наплавленный металл и нагревшаяся часть пластины будут стягивать участки холодного металла. Они сожмутся, и пластина прогнется выпуклостью вниз (рис. 3, в), а остаточные напряжения в ней распределятся, как показано на рис. 3, г.

В реальных условиях изменение температуры от нагретой к холодной зоне пластины происходит постепенно, поэтому таким же образом происходит и распределение напряжений.

Литейная усадка наплавленного металла. При охлаждении и затвердевании жидкого металла сварочной ванны происходит его усадка. Явление усадки объясняется тем, что при затвердевании увеличивается плотность металла, в результате чего объем его уменьшается. Поскольку металл шва нерызрывно связан с основным металлом, остающимся в неизменном объеме и противодействующим этой усадке, в сварном соединении возникают внутренние напряжения. При сварке происходит продольная и поперечная усадка расплавленного металла, в результате чего в шве образуются продольные и поперечные внутренние напряжения, вызывающие деформации сварных соединений. За счет продольной усадки возникает деформация изделий в продольном направлении относительно оси шва, а поперечная, как правило, вызывает угловые деформации в сварном соединении.

Напряжения от структурных превращений в металле. Наряду с термическими напряжениями при сварке могут возникнуть напряжения, обусловленные превращениями и изменениями структуры основного металла, нагревшегося выше критических температур. При сварке изделий из углеродистых и высоколегированных сталей особенно легко могут возникнуть напряжения при образовании мартенсита, обладающего наибольшим удельным объемом. При сварке низкоуглеродистой стали в интервале критических температур Ас1 и Ас3 в связи с тем что коэффициент линейного расширения для y - железа составляет 1,2*0,00001, а для a - железа – 2*0,00001, наблюдается уменьшение объема при нагревании от Аc1 до Аc3. При охлаждении рас

www.shtorm-its.ru

ВЛИЯНИЕ СВАРОЧНЫХ НАПРЯЖЕНИЙ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ

СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

| Таблица 21 Влияние термической обработки сварных соединений на усталостную прочность

|

В работе [88] приведены опыты, в которых подвергнуты действиям вибрационной нагрузки полосы, сварные двутавры, сквозные фермы, имеющие и не имеющие сварочных напряжений. Результаты этих опытов даны в табл. 21. В этой таблице не приведено значение числа нагружений, при котором произошло бы разрушение не - отожженной полосы (фермы), не имеющей сварочных напряжений. Поэтому данные первой и третьей строк этой таблицы не дают основания судить, насколько сварочные напряжения уменьшают или увеличивают число нагружений, при котором происходит разрушение, так как полоса (или ферма), не будучи отожжена до сварки, находилась в таком состоянии, в смысле ее поведения под нагрузкой, которое не может быть отождествлено с ее состоянием после отжига. Другими словами, приведенные выше данные опытов с полосой (фермой) не могут служить основанием для заключения, что сварочные напряжения не понижают усталостной прочности, так как здесь не соблюдены условия сравнимости результатов опытов. Что же касается опытов со сварными двутаврами (табл. 21), то в них обеспечены условия сравнимости результатов, так как сварка производилась после отжига, и влияние сварки на усталостную прочность можно установить путем сравнения числа нагружений, при котором происходит разрушение отожженного после сварки двутавра. Это сравнение показывает, что сварочные напряжения понижают число нагружений на 31%.

Аналогичные результаты были получены в работе [53], где исследованы влияния наплавок и приварок на усталостную прочность. Результаты испытаний приведены в табл. 22, которые показывают влияние сварочных напряжений, их ориентировки, а также концентраторов напряжений на предел усталости.

| Влияние наплавок и приварок на усталостную прочность сварных соединений

|

В работе [148] показано, что предел усталости образцов с двусторонними продольными валиками после удаления валиков строжкой на 21 % ниже предела усталости исходного основного металла. Более того, известно, что значительное влияние на предел усталости оказывает состояние поверхности образца или изделия, а сварные соединения, где швы обработаны вровень с поверхностью соединения, на практике применяются относительно редко. Поэтому нет каких-либо оснований для вывода о том, что сварочные напряжения не влияют на предел усталости. Наоборот, результаты опытов [148] показывают, что пределы усталости при растяжении, полученные при испытании образцов с продольными двусторонними валиками, наложенными различными электродами, составили 48—57% от предела усталости основного металла. Причем 80% разрушений образцов с продольными швами происходило у начала и у конца валика, т. е. там, где имели место резкие градиенты сварочных напряжений. При рабочей длине I = 230 мм образцы с двусторонними поперечными валиками имели тот же предел усталости, что и образцы той же формы из исходного материала. Это является следствием того, что при большой длине образца местная неоднородность металла в зоне наплавки и местные сварочные напряжения в той же зоне, образуя короткий жесткий узел, не могли оказать заметного влияния на результаты опыта [116]. Аналогичные результаты получены в работе [141 ], где испытаниями на усталость при изгибе установлено, что предел усталости образцов из мягкой стали с двусторонними валиками, состроганными вровень с поверхностью образца, составляет 58% от предела усталости основного металла. Авторами [141], кроме того, были испытаны на усталость надрезанные

образцы без начальных и с начальными напряжениями в зоне нагрева. Предел усталости надрезанного образца с начальными напряжениями составил 50% предела усталости такого же образца без начальных напряжений. Эти опытные данные показывают, что в зависимости от ориентировки направления силы по отношению к шву, в зависимости от характера распределения неоднородности металла и самих сварочных напряжений в пределах всего сварного соединения, сварочные напряжения могут привести к значительному уменьшению предела усталости сварного соединения по сравнению с пределом усталости исходного металла.

В той же работе приведены результаты испытания швеллеров с приваренными накладками. Накладка, приваренная поперечными швами, снизила предел усталости на 20%, в то время как накладка, приваренная продольными швами, снизила предел усталости на 60%. Приварка ребер жесткости к растянутым пояскам двутавровых балок низкоуглеродистой и низколегированной стали привела к снижению предела усталости в 1,5 раза.

В работе [126] приведены результаты исследования усталостной прочности плоских образцов при различной последовательности наложения шва. Автор [126, 127] приходит к выводу, что влияние сварочных напряжений на усталостную прочность сварного соединения зависит от величины и характера распределения этих напряжений и от формы сварного соединения. С уменьшением величины переменных напряжений растягивающее остаточное сварочное напряжение усиливает свое влияние и значительно снижает предел усталости сварного соединения.

В работе [51 ] испытывались на плоский переменный изгиб при симметричном цикле пластины Ст. З и стали 45 с приваренными накладками. Усталостное разрушение во всех случаях начиналось у торцов накладок около сварных швов. При этом для пластин Ст. З предел усталости понизился с 1300 до 300 кГ/см2, для пластин стали 45— с 1650 до 300 кГІсм2. Изложенные результаты опытов указывают на существенное влияние остаточных сварочных напряжений на усталостную прочность сварных конструкций. Это резкое влияние остаточных сварочных напряжений на усталостную прочность является следствием взаимодействия следующих факторов-

а) концентрация самих остаточных сварочных напряжений в зоне шва;

б) неоднородность металла этой зоны;

в) конструктивные, эксплуатационные и технологические концентраторы напряжений, которые, будучи неблагоприятно расположены по отношению к ориентировке растягивающих сварочных и рабочих напряжений, приводят к резкому снижению предела усталости. Для исключения или уменьшения влияния остаточных сварочных напряжений на усталостную прочность могут быть использованы комплексы мероприятий, изложенные выше.

Как отмечалось выше, при стыковании на монтаже двух секций конструкции условия для выполнения сварки являются наиболее тяжелыми. Выполнение сварки всего сечения одновременно— совершенно невозможно, а поэтому после наложения части швов …

Если на общие деформации сварных конструкций большое влияние оказывает последовательность наложения отдельных швов, то на местные деформации и деформации из плоскости свариваемых листов существенное влияние оказывает метод выполнения каждого шва. …

Как отмечалось выше, при сварке сложных составных сечений и конструкций характер возникающих деформаций зависит от порядка наложения швов. Поэтому одним из основных средств борьбы с деформациями при изготовлении сварных конструкций …

msd.com.ua

Деформации и напряжения при сварке

Деформации и напряжения при сварке

Деформации и напряжения при сварке Категория:

Сварка металлов

Деформации и напряжения при сварке

Деформации и напряжения при сварке Классификация деформаций и напряжений. Помимо напряжений и деформаций, возникающих в деталях под действием приложенных нагрузок, в них могут быть так называемые собственные напряжения и деформации, которые существуют в телах даже при отсутствии каких-либо внешних сил.

В зависимости от продолжительности существования собственные напряжения и деформации при сварке разделяют на временные, т. е. существующие период выполнения свари или сопутствующих технологических операций, и на остаточные, т. е. устойчиво сохраняющиеся в теченидц длительного времени сварки.

Различают собственные напряжения I рода, которые уравновешиваются в макрообъемах тела, II рода—в пределах зерен, III рода в пределах кристаллической решетки.

В зависимости от характера напряженного состояния собстве ные напряжения могут быть одноосными — линейными, двухо ными — плоскостными и трехосными — объемными.

Различают деформации в плоскости, проявляющи еся в изменении формы и размеров детали или конструкции в пло кости, например, в виде продольных и поперечных деформаци деформации вне плоскости, например в виде угловых деформаци грибовидности, серповидности и т. д.

Деформации, которые изменяют размеры всего изделия, иска; жают его геометрические оси, называются общими. Деформации относящиеся к отдельным элементам изделия в виде выпучин, хло-

32 пуНов, волнистости и других местных искажений, называются устными.

Следует различать деформации непосредственно в зоне сварных соединений и деформации элементов конструкции в целом. Последние являются следствием деформаций и напряжений в сварном соединении.

Образование сварочных деформаций и напряжений. Основными причинами образования собственных напряжений и деформаций в сварных соединениях и конструкциях являются неравномерный нагрев и охлаждение металла при сварке, структурные и фазовые превращения, механическое (упругое и пластическое) деформирование при сборке, монтаже и правке сварных узлов и конструкций.

Представление о причинах возникновения тепловых сварочных деформаций и напряжений дает последовательное ознакомление с элементарным процессом нагрева и охлаждения стержня при разных условиях его заделки (закрепления).

Если точно на расстоянии поставить жесткую преграду, препятствующую удлинению стержня, и вновь нагревать его, то при расширении стержень будет давить на левую и правую преграды, со стороны которых возникают противодействующие силы реакции на давление стержня R, которые по отношению к стержню являются внешними сжимающими силами. В стержне возникнут напряжения о- сжатия, которые будут расти по мере роста температуры Т в соответствии с выражением а—аЕТ, где произведение аТ Равно относительному удлинению, а Е — модуль упругости. Если нагревать стержень до температур, вызывающих только упругое Деформирование, то при его охлаждении до исходной температуры Е нем не возникнет никаких напряжений и остаточных деформаций, его длина останется неизменной.

Рис. 1. Схема деформации стержня с различными условиями закрепления при нагреве

При нагреве стального стержня выше 100 °С в нем возможно появление пластических деформаций.

Рассмотрим, наконец, случай, когда стержень закреплен жестко с обоих концов, закрепление препятствует как его удлинению, так и укорочению.

После нагрева до температур, не вызывающих пластического деформирования , и последующего охлаждения в стержне не останется никаких напряжений, так как при нагреве

стержень деформировался (сжимался) только упруго. На стадии нагрева в нем воз-i никали сжимающие напряжения.

Нагрев до температур, превышающих температуру достижения от (>100 °С), приводит к пластическому обжатию стержня и возникновению напряжений сжатия аг. При остывании стержень будет стремиться укоротиться на величину обжатия А/Пл. Однако жесткое закрепление будет препятствовать сокращению. Реакция закрепления вызовет появление в стержне растягивающих напряжений. Эти остаточные напряжения растяжения не появились бы, если бы стержень при нагреве не претерпел пластического обжатия.

Нагрев стержня из низкоуглеродистой стали при жестком его закреплении до температур >200° С приводит к появлению в нем после остывания растягивающих напряжений, равных пределу текучести и даже к пластическим деформациям растяжения.

Процессами, происходящими при нагреве и охлаждении защемленного стержня, объясняется образование временных и остаточ ных напряжений.и деформаций, действующих в сварном шве и при легающей зоне, где металл подвергается упругопластическому де формированию при нагреве и охлаждении в процессе сварки. Зон нагрева при сварке ведет себя как защемленный нагреваемый стержень, а холодные участки металла как защемление.

Обязательным условием возникновения остаточных деформация и напряжений является наличие пластической деформации при нагреве. Чем выше нагрев и больше его неравномерность, тем более вероятно появление при нагреве пластических деформаций, а cледовательно, и остаточных напряжений и деформаций.

Величина остаточных напряжений для углеродистых сталей достигает предела текучести, для сталей высоколегированных может превышать условный предел текучести, для титана, алюминия, меди, и тугоплавких металлов, как правило, меньше предела текучести.

При сварке закаливающихся сталей наряду с тепловыми деформациями и напряжениями возникают структурные напряжения связи с образованием закалочной, мартенситной структуры, так как образование мартенсита сопровождается увеличением объема по сравнению с объемом феррита и перлита.

—

Основные понятия. Изменение формы и размеров твердого тела под влиянием внешней или внутренней силы называется деформацией. Если форма и размеры восстанавливаются после прекращения действия силы, то такая деформация будет упругой. Если тело не принимает первоначальной формы, оно получило остаточную, или пластическую, деформацию. Размеры деформации определяются величиной приложенного усилия. Чем больше усилие, тем больше вызываемая им деформация. О величине усилия судят по напряжению, вызываемому данным усилием в теле. Напряжением называется внутренняя сила, приходящаяся на единицу площади поперечного сечения тела. Таким образом, между напряжением и вызываемой им деформацией существует прямая зависимость.

Напряжения и деформации, возникающие от неравномерного нагревания и охлаждения материала, называются тепловыми или термическими. Величина расширения металла зависит от температуры его нагрева и коэффициента линейного расширения — величины в миллиметрах, на которую удлиняется металлический стержень длиной 1 м при нагревании его на 1 °С. Чем больше коэффициент термического линейного расширения и выше температура нагрева, тем большую деформацию будет испытывать металл при нагревании и охлаждении.

Если закрепить концы стержня так, что он не сможет свободно удлиняться или укорачиваться, то термические деформации стержня вызовут в нем термические напряжения, соответствующие этим деформациям. Чем большую нагрузку будет испытывать закрепленный стержень, тем больше будет его деформация и тем выше будут возникающие в нем напряжения.

На величину деформаций при сварке влияет теплопроводность металла. Чем выше теплопроводность свариваемого металла, тем равномернее распределяется по его сечению тепловой поток и деформация будет меньше. Так, например, при сварке нержавеющих сталей, обладающих меньшей теплопроводностью и большим коэффициентом термического линейного расширения, чем малоуглеродистая сталь, деформации получаются больше, чем при сварке малоуглеродистой стали. Наоборот, алюминий, обладающий более высоким коэффициентом термического линейного расширения, но значительно лучше проводящий теплоту, чем низкоуглеродистая сталь, дает при сварке меньшие деформации по сравнению с малоуглеродистой сталью.

Термические напряжения могут возникать в металле и без действия внешних усилий. Такие напряжения называются собственными. Из собственных термических напряжений наибольшее значение имеют те, которые возникают во время охлаждения изделия. Если они действуют только вдоль шва, это не сказывается на прочности сварного соединения. Более опасны напряжения, действующие перпендикулярно оси шва (поперечные), так как они могут вызвать появление трещин в шве и околошовной зоне.

Причины возникновения деформаций. Внутренние напряжения возникают только в том случае, если свободному расширению и сокращению детали что-либо препятствует. Таким препятствием являются соседние участки металла, оставшиеся более холодными вследствие неравномерного нагрева и потому менее расширившиеся. Наличие сосредоточенного источника теплоты (электрическая дуга), перемещающегося вдоль шва с определенной скоростью и вызывающего неравномерное нагревание металла при сварке, является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях.

Усадка наплавленного металла возникает в следующих случаях. При переходе наплавленного металла из жидкого состояния в твердое объем его уменьшается, происходит усадка. Явление усадки объясняется тем, что при затвердевании металла он становится более плотным, вследствие чего объем его сокращается. В результате усадки возникают растягивающие напряжения в соседних частях детали, которые вызывают соответствующие им напряжения и деформации. Различные металлы имеют разную усадку. Она обычно измеряется в процентах от первоначального линейного размера. Так, усадка алюминия 1,7…1,8; бронзы — 1,45…1.6; латуни — 2,06; меди — 2,1; малоуглеродистой стали — 2.

Напряжения, вызванные усадкой, возрастают до тех пор, пока металл не начнет вытягиваться”. Если он недостаточно пластичен, деталь может дать трещину в наиболее слабом месте. Этим местом часто бывает околошовная зона термического влияния. Вследствие усадки или сокращения объема металла образуются трещины в процессе сварки, называемые горячими трещинами. При сварке происходит продольная и поперечная усадка.

Продольная усадка вызывает сокращение длины листов при сварке продольных швов. Если центр тяжести поперечного сечения шва не совпадает с центром тяжести сечения свариваемого элемента, то от продольной усадки неизбежно возникает коробление этих элементов в продольном направлении. Поперечная усадка дает коробление листов. Усадка всегда больше там, где больше объем наплавленного металла. Поэтому при поперечной усадке листы будут коробиться вверх, в сторону усиления шва. Если деталь закрепить, не давая ей деформироваться от усадки, то это вызовет напряжения в закрепленных участках изделия.

Величина деформаций и связанных с ней напряжений зависит от величины зоны нагрева при сварке. Чем больший объем металла разогревается при сварке, тем сильнее будут деформации и коробление. Поэтому различные способы сварки дают различную величину деформаций.

Рис. 1. Деформации от поперечной усадки наплавленного металла: а — соединение до сварки, б — после сварки

Рис. 2. Продольная усадка и вызываемые ею деформации: а — при симметричном б, в, г — при несимметричном расположении швов относительно центра тяжести сечения элемента;

Размеры и положения швов влияют на величину деформации при сварке. Наибольшие деформации возникают в длинных швах, расположенных несимметрично относительно сечения свариваемого профиля. Чем сложнее форма детали, чем больше в ней различных швов, тем больше она может деформироваться.

Искусственное охлаждение детали в процессе сварки уменьшает величину деформации.

Способы снижения напряжений и деформаций. Для снижения сварочных напряжений и деформаций при разработке черте;;;ей металлических конструкций учитывают следующее. Сварные соединения конструируют таким образом, чтобы объем наплавленного металла был минимальным. С этой целью прерывистые швы заменяют сплошными меньшего сечения. Стыковые швы проектируют с минимальным углом раскрытия шва и минимальным зазором. Избегают резких переходов сечений, а также применяют преимущественно стыковые соединения. Не допускают концентрации и пересечений сварных швов.

Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывают влияние на величину деформаций и напряжений при сварке.

Чтобы уменьшить остаточные деформации и напряжения конструкций и изделий при сборке, по возможности не допускают скрепления деталей прихватками, которые создают жесткие закрепления. Для обеспечения подвижного состояния закрепленных деталей используют клиновые, центровочные и другие сборочные приспособления.

На образование остаточных деформаций и напряжений значительное влияние оказывает способ сварки. На величину и характер сварочных напряжений и остаточных деформаций влияют энергия и режим сварки. Увеличение сечения шва, как правило, способствует росту деформаций. Величина остаточных деформаций и напряжений зависит и от порядка наложения швов по длине и сечению. Например, при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов, а затем сваривают пояса между собой.

Для того чтобы предотвратить деформации в процессе сварки, применяют следующие способы.

Уравновешивание деформаций заключается в том, что устанавливают определенную последовательность наложения швов, при которой деформации от предыдущих швов снижаются при выполнении последующих швов. Этот способ широко применяют при сварке конструкций симметричного сечения.

Обратные деформации выполняют так. Перед сваркой конструкций или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по отношению к той, которая может возникнуть при сварке. На рис. 3 показаны примеры использования обратной деформации.

Жесткое закрепление деталей перед сваркой обеспечивает уменьшение сварочных деформаций.

Проковка швов и околошовной зоны легкими ударами молотка способствует снижению напряжений и деформаций. При выполнении проковки необходимо соблюдать следующие условия. При многослойной сварке проковку выполняют послойно, а первый и последний швы не проковывают; шов проковывают участками длиной 150…200 мм сразу после сварки или подогрева его до 150…200 °С; при сварке металла толщиной более 16 мм проковывают и металл околошовной зоны.

Рис. 3. Использование обратных деформаций при сварке: а — клиновидный зазор, равный 10 … 20 мм на 1 м шва, б, в —предварительный выгиб (/, II — положения до и после сварки)

Общий отжиг сварных конструкций делают тогда, когда они изготовлены из сталей, имеющих склонность к образованию закаленных зон вблизи сварного шва (особенно при большой толщине свариваемого металла), а также в том случае, когда конструкции работают в сооружении при знакопеременных нагрузках.

Механическую правку конструкций производят приложением ударной или статической нагрузки при холодном или нагретом состоянии металла.

Термическую правку конструкций выполняют наплавкой валиков с обратной стороны шва или местным нагревом.

Для получения сварных конструкций заданных проектных размеров необходимо давать припуски на усадку сварных швов. На один поперечный стыковой шов проката листов толщиной 8… 16 мм припуск должен составлять около 1 мм.

Читать далее:

Способы уменьшения сварочных деформаций м напряжений

Статьи по теме:

pereosnastka.ru