Линии продольной и поперечной резки полосы, комбинированные линии. Линия продольной резки металла

Линии продольной и поперечной резки полосы, комбинированные линии

Пример. Линия продольной резки рулонного металла -углеродистая сталь: 0,4 – 2,0 x 1300 мм.

Состав линии продольной резки рулонного металла:

Загрузочная тележка для рулонов

- Грузоподъемность тележки 15 тонн

- Перемещение тележки гидравлическим мотор-редуктором

- Подъём тележки с помощью гидравлического цилиндра

- Опора для рулона, покрытая нейлоном

- Отсекатель шторочного типа

- Загрузочная платформа для 2-х рулонов

Разматыватель рулонов консольный

- Грузоподъемность 15 тонн

- Диаметр барабана 508 мм., используемый стол 1.400 мм.

- Открытие-закрытие барабана с 4 сегментами с помощью гидравлического цилиндра

- Вращение-торможение барабана с помощью двигателя постоянного тока

- Вращение прижимного ролика с помощью гидравлического цилиндра

- Автоматическое центрирование полосы (± 100 мм) обеспечивается гидравлическим цилиндром, регулируемым пропорциональным клапаном и определением края полосы с помощью фотодатчика

Входная группа

- Стол размотки рулона с натяжением и колебанием с помощью гидравлического цилиндра

- Тянущий ролик с резиновым покрытием нижний ролик, приводится гидравлически

- Верхний направляющий ролик с резиновым покрытием

Стабилизаторы — группа устройств центрирования

- № 2 стабилизирующие ролики, покрытые резиной, верхний ролик поднимается с помощью гидравлических цилиндров

- Центрирующие устройства 4+4 вертикальные ролики, регулируемые с помощью 2-х шнеков, управляемых гидравлически, система быстрого открытия с помощью 2-х гидравлических цилиндров

Правильная машина (опционально)

- Верхние захватывающие ролики ∅ 320 мм

- диаметр рулона ∅ 250 мм

- N° 3 правильные ролики: 2 нижних и 1 верхний

- Правильные ролики ∅. 150 мм

- N ° 1 Регулирующий ролик

- Регулирующий ролик ∅. 130 мм

- Длина ролика 1400 мм

- Позиционирование верхних захватывающих роликов помощью гидравлических цилиндров

- Позиционирование верхних правильных роликов с помощью механических опор, приводится в действие гидравлическим двигателем

- Позиционирование верхнего регулирующего ролика с помощью механических опор, приводится в действие гидравлическим двигателем

- Вращение правильных роликов и нижних захватывающего ролика с помощью гидравлического мотора через редуктор

Ножницы продольной резки

- Ножевой вал вращается с помощью двигателя постоянного тока.

- Регулирование положения вала, на котором расположены лезвия с помощью мотор-редуктора подач и гидромотора.

- Поднятие/открывание с помощью гидравлического цилиндра

- Диаметр вала 200 мм

- Диаметр дисковых ножей 320 мм

- Основа ножниц предусматривает быструю смену режущих головок

Опционально

- Обрезные ножницы со стойками

- Короб для скрапа с боковой стороной загрузки

- Качающийся стол скрепления для отвода скрапа и перехода с обрезных ножниц к группе центрирования со стабилизирующими роликами

- Дополнительные ножницы продольной резки и сменную заправочную каретку

- Разделяющие ножницы со стойками

Кромкомоталка — моталка для обрезанной кромки (скрап)

- Вал вращается с помощью двигателя переменного тока, 15 кВт

- Извлечение кромочного рулона с помощью гидравлического управления

- Давление при прессовании кромочного рулона с помощью гидравлического управления

- Максимальные габариты рулона 800×800 мм

Тянущие ролики загибочного механизма

- Привод хромированных роликов, осуществляется за счёт двигателя постоянного тока

- Настройка толщины с быстрым гидравлическим открытием

- Стол для скрапа, регулируемый гидравлически вплоть и открывающийся вертикально, для обеспечения доступа оператору

- Конвейер для обрезанной кромки

Стол роликовый

- Роликовая опора, с наклоном в сторону петлевой ямы

- Петлевой стол, который управляется вручную.

Роликовая группа торможения и направляющее устройство

- Основа, закрепленная на уровне пола, на которой будут устанавливаться следующие узлы:

- Роликовая опора с разделительными диски с зажимом

- Зажим со стойками с гидравлическими цилиндрами и устройство торможения с помощью пневмоцилиндров.

- Тянущий ролик, тормозящий полосу (установка с натяжными роликами) с двигателем; эти, покрытые резиной и рельефные ролики позволяют избежать скольжения материала при намотке.

- Свободный отводящий ролик, покрытый резиной и сбалансированный динамически, с тахометром

- Стол подачи конца полосы, качающийся и выдвигающийся с помощью гидравлического цилиндра

- Передвижной механизм, двигающийся по рельсам при помощи коробки подач или гидравлического двигателя для группы торможения

Наматыватель рулонов консольный со сменными барабанами

- Грузоподъемность тележки 15 тонн

- Номинальный диаметр барабана 508 мм., используемый стол 1.400 мм.

- Вращение оправки за счёт двигателя постоянного тока

- Снятие штрипса с помощью толкателя, управляемой гидравлически

- Опора разделитель, управляемая и регулируемая гидравлически

- Барабан с гидравлическими зажимами

- Переходник для сменных барабанов

- Барабан моталки ∅. 350 мм с зажимом

- Барабан моталки ∅. 160 мм с зажимом

- Опора барабана

Тележка для удаления рулонов

- Грузоподъемность тележки 15 тонн

- Люлька, с покрытием

- Поперечное движение тележки при помощи коробки подач и гидравлического двигателя

- Подъём опоры при помощи гидравлического цилиндра

- Удержание полосы при помощи лап с ручной настройкой

Четырехконсольное поворотное устройство

- Привод при помощи упорного подшипника, коробки подач и гидравлического двигателя

- Гидравлическое закрытие на 4 позиции

- Аудио-визуальная сигнализация, помещенная в центре, которая включается каждый раз при вращении поворотного устройства

- Грузоподъемность тележки 15 тонн на каждое плечо (общая 60 тонн на 4)

Кантователь рулонов

- Механизированное перемещение

- Механизированная перевозки перевода

- Приводной стол для опрокидования

- Позиционирование насадок для сбора штрипсов в зависимости от длины штрипса

Электрооборудование

- Электро-шкафы, содержащие цифровые привода и PLC

- Панели управления, с приборами

- Установленная мощность 380 кВт

- Подаваемое напряжение 380 В, 50 Гц

Гидравлическое оборудование

- Гидравлический блок питания с насосом регулирования производительности, теплообменник (воздух / масло), клапаны и регуляторы

- Клапаны с электроприводами

ence.ch

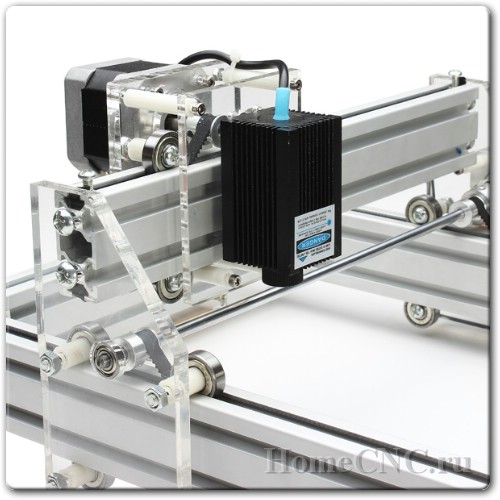

Линия продольной резки металла

Комплект линии оборудования

- Разматыватель консольный

- Ножницы дисковые

- Кромкомотатель

- Натяжное устройство

- Наматыватель

- АСУ

Характеристика ленты

| Характеристика | Значение |

| Толщина, мм | 0.45 -1.2 (варианты: до 2.0, 2.5, 4.0, 6.0 мм) |

| Размеры рулона | |

| Ширина, мм., максимальная | 1250 |

| Масса максимальная, кг | 10000 |

Характеристики линии

(приведены для толщины 1,2 мм, для других величин по запросу)

| Характеристика | Значение |

| Скорость резки, м/мин. до | 35 |

| Точность реза, мм | 0,1 |

| Минимальная ширина штрипса, мм | 50 |

| Количество ножей | 22 |

| Установленная мощность, кВт | 30 |

| Габаритные размеры, мм | 17000х3500х2600 |

Срок изготовления

подробнее

Условия оплаты

подробнее

- 50% предоплата, 50% по факту готовности

- другие условия обсуждаются

Гарантия на оборудование

подробнее

Сертификация оборудования

подробнее

- добровольная

Ресурс практической работы

подробнее

Линия продольной резки металла (оборудование для раскроя металлопроката на штрипс) на видео:

zipo-corp.ru

Станки продольно-поперечной резки металла

Линия продольно-поперечной резки металла сегодня активно используется как в промышленных масштабах, так и при сравнительно мелком производстве. Преимущество данного оборудования лежит в его универсальности. Как несложно догадаться из названия, линия продольно-поперечной резки способна обрабатывать листы металла сразу в нескольких направлениях, что значительно расширяет возможности данного станка.

Компания «Але-технолоджи» представляет вашему вниманию прекрасный выбор моделей, которые включают качественное и, что немаловажно, надежное оборудование, на которое можно положиться. Если вам нужна линия поперечной резки металла, вы гарантированно найдете то, что ищете, на нашем сайте. В частности наш каталог может похвастаться:

- Линиями с механическим (то есть ручным) приводом,

- Линиями с электромеханическим приводом

- Автоматическими линиями.

Наша линия продольно-поперечной резки металла отличается доступными ценами и удобством в использовании. Свободно перемещающиеся дисковые ножи вдоль вала позволяют настроить абсолютно любую ширину будущей заготовки по ширине, а дружелюбный интерфейс сенсорного монитора путем ввода параметров по длине, прочность рабочего корпуса, а также высокая точность реза помогут вам достичь высокой производительности и отменного качества работы. А наши технические специалисты, в свою очередь, постараются сделать так, чтобы вы смогли выбрать для себя такое оборудование, которое будет максимально точно отвечать всем вашим требованиям и пожеланиям. Так что если вы намерены приобрести качественное и недорогое оборудование, линию или станок для продольной, поперечной либо продольно-поперечной резки металла, лучшего кандидата, чем компания «Але-технолоджи», вам не найти.

www.ale-technology.ru

Высокоскоростные линии продольной резки рулонного металла

Прочные и надёжные, высокоскоростные линии продольной резки Red Bud Industries – ведущего производителя оборудования для обработки рулонного металла – задают новые стандарты качества и производительности. Наши блоки продольной резки обеспечивают самый оперативный перенабор и замену среди подобного оборудования. Наши линии – единственные на рынке, в которых протяжка материала от разматывателя до моталки производится без контакта оператора с материалом – режим «без рук». Помимо этого, наше оборудование позволяет оператору автоматически заправить штрипсы в зажимы моталки, не касаясь материала. Наши линии оснащены современными технологичными защитными ограждениями; для обеспечения работы требуется минимальное количество персонала. В результате наши агрегаты продольной резки, являясь самыми эффективными на рынке, обладают высоким уровнем безопасности. Стандартными условиями являются минимальные требования к фундаментным работам и уникальная для нашей отрасли 5-летняя гарантия.

Если вы не рассматривали линию продольной резки Red Bud Industries в качестве варианта, возможно, стоит это сделать. Мы меняем индустрию продольной резки с каждой новой линией. Свяжитесь с нами, когда задумаетесь о покупке следующей линии резки. Мы гарантируем – вы будете впечатлены.

Отличительные особенности наших линий продольной резки:

• Заправка полосы «без рук» от разматывателя до моталки• Разделение полос подвижными сепараторными валами• Кромкокрошители и кромкомоталки с автоматическим отводом скрапа• Устройства переноса материала через петлевую яму• Заправка полос в прорезь моталки «без рук»• Захват моталки с гибким прижимом• Блоки продольной резки трех типов: Традиционный наборный блок «Полуавтоматический» блок с ЧПУ «Автоматический» блок с ЧПУ

Обработка материала толщиной до 13 мм и шириной до 2438 мм

russian.redbudindustries.com

Линия продольной резки металла | ЛЗПО.РФ

Для производства многих видов стальных гнутых профилей требуется металл в рулонах различной ширины (штрипс). Штрипс можно заказать на металлургических комбинатах или в организациях, имеющих оборудование для продольной резки рулонного металла. Но при больших объемах производства у предприятия возникает экономически оправданная потребность в приобретении собственного станка для продольного роспуска рулонов.

НАЗНАЧЕНИЕ ЛИНИИ

Линия автоматической продольной резки предназначена для резки рулонного металлопроката по ГОСТ 19904-80 с максимальной разрывной прочностью до 450 Мпа и толщиной от 0,4 до 2,0мм на ленты заданной ширины с намоткой в рулоны.

ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ РАБОТАЕТ СЛЕДУЮЩИМ ОБРАЗОМ:

Рулон металла загружается на размотчик. Через правильно-подающий стан лента подается в станок для резки металла (дисковые ножницы). Порезанный на полосы металл через натяжное устройство равномерно наматывается на наматывателе узких рулонов. Обрезанные кромки с двух сторон широкого листа наматываются на кромконаматыватель. Яма глубиной не менее 4000мм между дисковыми ножницами и натяжным устройством, необходима для компенсации провиса полос металла, возникающего в результате неравномерной намотки металлопроката.

| Исходный материал | Сталь х/к оцинкованная по ГОСТ 14918 с требованием к сортаменту по ГОСТ19904 |

| Временное сопротивление разрыву, МПа | до 450 |

| Толщина, мм | 0,4..2,0 |

| Ширина исходного рулона, мм | 1250 |

| Толщина, мм | 0,4..2,0 |

| Наружный диаметр исходного рулона, мм | до 1400 |

| Внутренний диаметр рулона, мм | 500..600 |

| Масса исходного рулона, кг | до 10 000 |

| Минимальная ширина ленты после разрезки, мм | 10 |

| Внутренний диаметр рулона после разрезки, мм | 600 |

| Минимальная ширина ленты после разрезки, мм | +/-0,20 |

| Технические характеристики линии | |

| Режим набора ножей и разделителей лент | Ручной |

| Скорость резки, м/мин | Переменная, до 50 |

| Количество резов max | 12 |

| Габариты линии(LхВхН). ориентировочно, мм | 18000x7000x2650 |

| Масса линии, кг | ок. 36 000 |

| Установленная мощность, кВт | ок.70 |

| Напряжение питания, В | 380 |

| Обслуживающий персонал, чел | 3 |

СОСТАВ ЛИНИИ:

- Разматыватель рулона консольный с передвижной загрузочной тележкой. Тележка оборудована подъёмной платформой с гидравлическим приводом. Барабан разматывателя — 4-х лепестковый, привод разжима — ручной.

- Кромкоотгибатель — служит для безопасной заправки начала ленты из рулона в ножницы дисковые.

- Ножницы гильотинные поперечной резки с электроприводом.

- Кромконаматыватель (2 шт) — предназначен для намотки боковых кромок (отхода).

- Дисковые ножницы продольной резки. Ножевые валы изготовлены из стали 40Х или из стали 45 с термической обработкой рабочих поверхностей. Ножи изготавливают из стали 6ХВ2С с термической обработкой. При наборе ножи фиксируют на валу двумя шлицевыми гайками.

- Петлеобразователь — предназначен для создания компенсационной петли. Привод подъема и опускания стола — электрический. Контроль петли осуществляется визуально.

- Устройство натяжное — обеспечивает натяжение ленты перед намоткой ее на барабан наматывателя. Плита прижимная при помощи гидроцилиндров осуществляет прижим войлока к заготовке.

- Наматыватель консольный с разделителем лент и разгрузочной телегой. Барабан наматывателя — 5-ти лепестковый. Привод разжима ручной. В двух сегментах установлены зажимные губки. Разделитель лент служит для ориентирования и разделения порезанных лент. Подъем и опускание разделителя осуществляется с помощью гидроцилиндра. Телега передвижная разгрузочная служит для съема порезанных штрипс с барабана наматывателя.

- Привод телеги – гидравлический.

- Маслостанция обеспечивает работу гидравлического оборудования линии.

- Устройство электрическое — система управления и электрооборудование линии, которые обеспечивают работу в наладочном и автоматическом режимах.

www.lzpo.ru