Литье из бронзы – понятно о технологии процесса. Литье латуни в домашних условиях

Литье из бронзы – понятно о технологии процесса

Художественное литье из бронзы представляет собой настоящее искусство, которое зародилось задолго до наступления нашей эры. Не кануло оно в небытие и в наши дни.

1 Красота и роскошь изделий из бронзы

Считается, что первая технология литья из бронзы простейших украшений и разнообразных предметов появилась около 12 тысяч лет тому назад. Уже в те далекие годы наши предки умели создавать бронзовые изделия, многие из которых были по-настоящему великолепными. С каждым веком методики литья из бронзы улучшались.

На сегодняшний день технологии такого процесса разработаны до совершенства. Причем роскошные изделия из бронзы в наши дни можно получить и на заводах, и в домашних условиях.

Бронзовые литые конструкции современности вызывают у человека с художественным вкусом ассоциации с аристократическими интерьерами средних веков, барочным шиком, искусством античных времен. Бронза, а также еще один сплав меди – латунь, являются идеальными материалами для создания интерьерных и монументальных шедевров, которые могут украсить любой дом.

Отметим, что максимальную популярность бронзовое и латунное литье обрело в эпоху классицизма и европейского барокко. Именно мастера тех столетий научились создавать изысканные и роскошные композиции, используя латунь и бронзу. Мы и сейчас можем любоваться ими, осматривая вживую или на видео Санкт-Петербургский Екатерининский дворец, залы и сады французского Версаля, другие шедевры прошедших веков.

Сейчас латунь и бронза активно используются для изготовления:

- элементов интерьера;

- ворот и заборов;

- скульптур и сувениров;

- барельефов и бра;

- решеток и лестничных ограждений.

Многие из этих и другие изделия легко производятся в домашних условиях, некоторые можно изготавливать исключительно в заводских.

2 Первые этапы технологии художественного литья

Сначала создается эскиз бронзовой конструкции при помощи подготовленных художников и дизайнеров. На его основании разрабатывается рабочий чертеж, по которому изготавливают отливочную модель, которая требуется для формирования в литейной форме отпечатка (контуров) будущего изделия.

Модели для художественного литья выполняются из слоновой кости или дерева (сосна, ольха, бук, липа), реже из пластика или гипса. На их поверхность обязательно наносят шпаклевку, грунтовку и несколько слоев специального лака, чтобы она была ровной и максимально гладкой.

Конструктивно же модели бывают следующих типов:

- Разъемные – сборные конструкции из отдельных элементов, которые можно разъединить после извлечения из формы по плоскости либо по сложной поверхности.

- Неразъемные – монолитные изделия, чаще всего используются в домашних условиях (при ручном литье).

- Специальные – скелетные либо формовочные шаблоны. Их применяют, когда из бронзы изготавливаются сложные конструкции.

После получения нужной модели приступают к производству литейной формы. Это долгий и трудоемкий процесс, выполняемый при помощи особых формовочных композиций (глина плюс кварцевый песок), приспособлений и специального инвентаря.

Литейные формы подразделяются на много- и одноразовые. Их наполняют расплавленной бронзой (смотрите видео), которая при остывании образует отливку, идентичную форме созданной модели.

Формовочная композиция при уплотнении удерживается двумя опоками – полуформами, составляющими одну литейную форму. В эти опоки обычно заливают подобранные комбинации различных неорганических и органических веществ. В домашних условиях рекомендуется применять небольшие опоки (по геометрическим параметрам и весу). А вот на крупных предприятиях, занимающихся художественным литьем, как правило, используют более "масштабные" полусферы.

3 Заливка, выбивка и обрубка литейных форм

После того, как будет осуществлена формовка, приступают к подготовке расплава, который требуется для заливки формы. Его получают в дуговой, тигельной либо пламенной печи (видео).

В чистом виде металлы при художественном литье практически никогда не применяются. В большинстве случаев используются сплавы меди с оловом, свинцом, магнием, алюминием, цинком (пропорции элементов подбираются индивидуально), а также литейный серый чугун.

Как только металл полностью расплавляется в печи, форму можно сразу же заполнять. Данная процедура длится буквально пару минут, но для операции отливки и результатов литья она имеет важнейшее значение. Если процесс выполняется с нарушением технологии, в заливке могут образоваться шлаковые раковины, спаи, пригары, серьезные недоливы. Заполнение форм в небольших мастерских и в бытовых условиях производится при помощи специальных "ложек" – ручных металлических ковшей.

После охлаждения отливки до заданной температуры (она может варьироваться) следует процедура выбивки. Выполняют ее молотком и клещами, просто-напросто разрушая форму (если применяется одноразовая форма). На литейных заводах чаще применяются многоразовые формы, разбивать которые не нужно.

За выбивкой производится процедура обрубки. Она также важна, так как на поверхности отливки появляются выпоры, всевозможные литники, заливы и прибыли. Все эти дефекты необходимо удалить, чтобы обеспечить высокое качество готового бронзового изделия.

4 Финальные этапы художественного литья

К поверхности отливок при их обработке нередко пригорают остатки формовочной композиции. Их удаляют посредством грубых щеток из металла. Если же нужно очистить очень тонкое и изысканное изделие, обычно используют проволочные механические щетки.

Для улучшения качества полученных предметов из бронзы, кроме того, применяют чеканку. На отливке почти нереально получить изображение безупречного качества – рисунок нередко трудно назвать четким и идеальным.

Справиться с этой проблемой как раз позволяет доводочная операция чеканки. Она может занимать немало времени – чем более ажурное и тонкое изделие отливалось, тем дольше она будет выполняться. Также готовые изделия при необходимости покрывают патиной, серебром, позолотой, никелем.

Если отливалось составная бронзовая конструкция, ее элементы соединяют. Причем сборка изделия производится таким образом, чтобы гнезда на одних составляющих частях совпадали с замками на других (мастер обязательно маркирует их).

5 Центробежное литье и его технология

Несколько слов скажем и о том, что собой представляет центробежное литье, с помощью которого получают разные по назначению бронзовые детали с высоким уровнем износостойкости (червячные колеса, шестеренки, обечайки, втулки, фланцы, кольца, вкладыши и так далее).

Под таким процессом понимают производство отливок в формах из металла под действием центробежных сил. Они отбрасывают заливаемый металлический расплав к стенкам формы, в результате чего и получается требуемая отливка (после затвердевания горячей композиции).

Центробежное литье осуществляется на специальном машинном оборудовании – вертикальном либо горизонтальном, в зависимости от того, как располагается ось вращения литейной формы. Особых конструктивных различий между такими агрегатами нет. Они состоят из тигеля для плавления бронзы, желоба, по которому подается расплав, корпуса, изложницы, электродвигателя, шкивов и валов, а также клиноременной передачи.

Центробежное литье имеет множество достоинств, которые не могут обеспечить другие литейные технологии.

tutmet.ru

Литье бронзы: художественное, в домашних условиях

Литье бронзы в художественном стиле является настоящим произведением искусства. Это направление работы с металлом зародилось еще до нашей эры, но при этом оно не забыто и сейчас.

Постепенно технология художественного литья из бронзы совершенствовалась. Создавать причудливые изделия из бронзы специалисты могут как в домашних условиях, так и на заводском производстве.

Литые из бронзы конструкции ассоциируются с аристократическим убранством Средних веков.

Пик популярности бронзовое литье получило в эпоху европейского барокко и классицизма. Мастера того времени создавали роскошные и изысканные композиции из бронзы, которыми люди любуются и по сей день.

Сейчас бронзу используют в различных целях, в большинстве случаев для изготовления скульптур и сувениров, лестничных ограждение и решеток, элементов интерьера, люстр и бра, заборов и ворот.

Общая характеристика металла

Бронза – это сплав меди в сочетании с оловом, реже в качестве дополнительного элемента используется кремний, свинец или алюминий. В зависимости от процентного соотношения металлов бронза приобретает различный цвет.

Базовые показатели этого материала обусловили его широкое применение в различных направлениях. Бронза отличается следующими свойствами:

- высокая прочность;

- износостойкость;

- низкий уровень коррозии;

- простота обработки;

- паростойкость;

- высокая тепло и электропроводность;

- устойчивость к различным повреждающим факторам. К ним относится и влияние окружающей среды.

По сравнению с другими аналогичными сплавами бронза отличается особой прочностью и стойкостью. Температура ее плавления 1000–1100 градусов.

Специалисты по работе с металлом используют два варианта бронзы: с содержанием олова и без него. Ко второй группе относятся такие типы бронзы:

- свинцовый – обладает высоким уровнем стойкости и устойчивости;

- бериллиевый – этот сплав характеризуется наибольшей стойкостью и прочностью, превосходя показатели стали;

- кремниецинковый – обладает наиболее высокой текучестью в расплавленном состоянии;

- алюминиевый – наиболее стоек перед различными раздражителями, особенно химическими.

Несмотря на хорошие показатели, оловянный тип бронзы получил самое широкое распространение. Особенностью бронзового литья является небольшой процент усадки, поэтому его часто используют для изготовления деталей, требующих точного соблюдения размера.

Поэтому такие изделия после отливки нуждаются в минимальной обработке, так как они имеют гладкую поверхность и четкие контуры. Это качество металла проявилось и в художественном литье, а также в отрасли машиностроения для изготовления различных деталей.

Технология изготовления художественных изделий из бронзы

Художественное литье из бронзы является популярным способом изготовления различных предметов интерьера:

- статуэток;

- сувенирных часов;

- гербов;

- письменных наборов.

Набор для письма из бронзы

Процесс литья бронзы трудоемкий и многоэтапный, но изделия из него отличаются хорошим внешним видом и качеством и поэтому пользуются популярностью.

Перед тем как изготовить то или иное изделие необходимо создать эскиз будущей конструкции. Эта работа выполняется художником и дизайнером. Разработанный ими рабочий чертеж является основанием для изготовления отливной модели, по которой будет формироваться опечатка будущего изделия.

Модели, используемые для художественного литья из бронзы и латуни, изготавливаются из таких материалов, как дерево или слоновая кость. Пластик или гипс для этих целей используется реже. Поверхность деревянной или слоновой модели обязана быть обработана шпаклевкой и грунтовкой.

После наносится специальный лак в несколько слоев. Такие манипуляции необходимы для того чтобы добиться максимально ровной и гладкой поверхности.

По типу конструкции выделяются следующие типы моделей:

- неразъемные – это монолитные изделия, которые применяются для ручного литья при домашних условиях;

- разъемные – это сборная конструкция, состоящая из отдельных разъединяющихся элементов;

- специальные – это шаблоны, которые применяются для литья сложных конструкций.

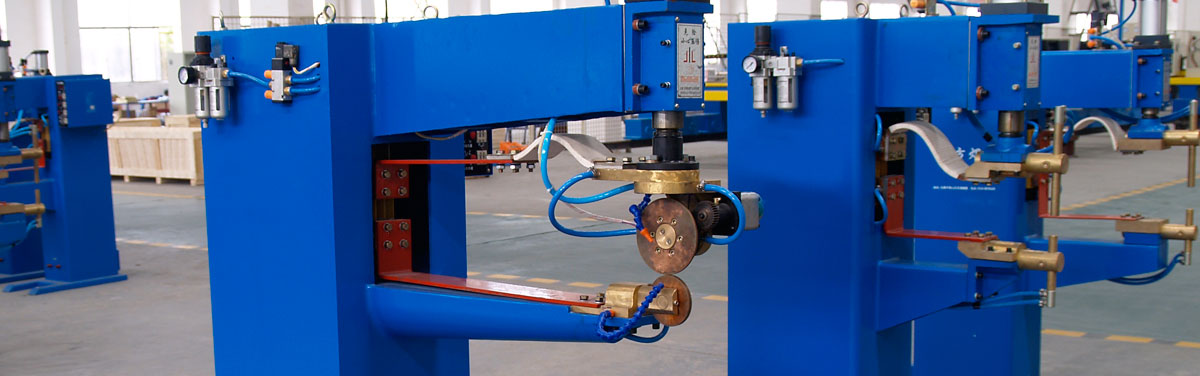

Пресс-форм для литья бронзы

После изготовления подходящей модели начинается производство литейной формы. Это довольно трудоемкий и долгий процесс, для выполнения которого необходимы формовочные композиции, специальный инвентарь и приспособления.

Сами литейные формы являются как одноразовыми, так и многоразовыми. Они наполняются расплавленным металлом, который после остывания принимает форму, идентичную будущей модели изделия.

Технология литья бронзы состоит из таких этапов:

- изготовления формы;

- расплавление металла;

- заливка;

- выбивка;

- очистка и окончательная обработка отливок.

Особенности работы с бронзой в домашних условиях

Сегодня множество красивых изделий изготавливается на основе сплава бронзы. Если есть желание и возможность заниматься этим в домашних условиях, необходимо прежде всего учесть особые характеристики этого материала.

Нужно обзавестись следующими вспомогательными устройствами:

- форма для заготовки;

- щипцы;

- горн;

- тигель;

- древесный уголь;

- печь, которая обеспечит нужную температуру плавления.

Печь для литья из бронзы

Для достижения желаемого результата нужно соблюдать строгую последовательность в выполнении процесса литья бронзы.

Сначала необходимо поместить тигель на печь и заложить в него куски металла. Установив регулятор нагрева, достигается температура плавления, бронза меняет форму. Затем с помощью крючка тигель вынимается из печи, и сплав заливают в специально подготовленную форму.

Так как температура плавления бронзы относительно невысокая специальную печь специалисты рекомендуют заменить паяльной лампой или автогеном.

Одной из наиболее трудоемких процессов в этой работе является формовка – изготовление специальной формы для литья. Для этих целей используются специальные формовочные смеси из глины или кварцевого песка. Важность этого этапа определяется тем, что от него будет зависеть идеальная форма будущего отливаемого изделия.

Рекомендации

Литье бронзы в домашних условиях требует специально оснащенного помещения, где будут храниться не только все инструменты, но и средства личной защиты. Рекомендуется обязательно обзавестись рабочим огнетушителем.

Кроме этого, в целях безопасности в мастерской не должны храниться материалы и вещества, которые легко воспламеняются. Для литья бронзы технология важна еще и потому что это занятие довольно травмоопасное.

Если требуется выполнить отливку тонких металлических изделий, то предпочтение необходимо отдать сплаву из латуни, поскольку она легче плавится.

После полного расплавления металла в печи нужно сразу же заполнить форму. Эта процедура занимает несколько минут. Если на этом этапе будет нарушена технология, то в отливке могут образоваться дефекты в виде недолива, шлаковых раковин.

Если литье осуществляется в домашних условиях, то заполнение формы производится специальным металлическим ковшом. Управление ковшом производится вручную.

После того как отливка охладилась до необходимой температуры необходимо ее выбить. Это манипуляция выполняется с помощью клещей и молотка. Если использовалась одноразовая форма, то нужно просто разломать ее.

На промышленном производстве часто используются многоразовые формы. В этом случае выбивка проводится через разъединение элементов формы. После выбивки проводится обрубка, эта процедура заключается в устранении дефектов с поверхности отливка.

Заключительная обработка

После извлечения из литейной формы изделия, как правило, имеет непрезентабельный вид. Оно имеет различные поверхностные дефекты. Чтобы придать изделию из бронзы нормальное состояние и его нужно очистить шлифовальной машинкой или металлической щеткой.

Многофункциональная шлифовальная машина

Помимо очистки, потребуется и чеканка, хотя бронза имеет неплохую текучесть и при заполнении формы с легкостью проходит во все углубления. Тем не менее для того чтобы добиться на изделии четкого рисунка не обойтись без чеканки. Этот этап работы часто занимает долгое время, особенно если изделие имеет ажурные элементы.

Чеканка является наиболее творческим этапом литейной процедуры, и от ее качества будет зависеть окончательный внешний вид изделия. Готовые изделия часто покрывают серебром или позолотой, хромом или никелем. Часто дополнительным слоем покрываются статуэтки.

Изделия, отличающиеся сложностью конструкции, могут отливаться отдельными частями, а не целиком. После, элементы изделия соединяются специальными замками. Рекомендуется маркировать каждую часть, чтобы не спутать замки при сборке.

Видео: Литье бронзы в стальную форму

promzn.ru

Ювелирное литье в домашних условиях для новичков

Мастер-самоделкин специально, по возможности, пользовался самыми доступными материалами и средствами, которые возможно и не совсем подходят, но тем не менее работают. Поэтому не спешите говорить, что для моделирования есть ювелирный воск, здесь не об этом. Чтобы сделать модель кольца, автор взял самый обыкновенный свечной парафин и расплавляя его горелкой, собрал в жестяную банку.

Мастер-самоделкин специально, по возможности, пользовался самыми доступными материалами и средствами, которые возможно и не совсем подходят, но тем не менее работают. Поэтому не спешите говорить, что для моделирования есть ювелирный воск, здесь не об этом. Чтобы сделать модель кольца, автор взял самый обыкновенный свечной парафин и расплавляя его горелкой, собрал в жестяную банку.

После расплавления он очень долго остается жидким, а в процессе отверждения пластичным. Затвердевая, парафин становится еще рыхлым и ломким. Это явно один из ужаснейших материалов для моделирования, но повторюсь это бюджетный, доступный вариант.Для модели кольца нам понадобится болт М20. Этот болт примерно подходит к размеру пальцев автора. Так как болт холодный, то парафин при соприкосновении с ним быстро твердеет и прилипает к нему. Это нам на руку, поэтому окунаем болт в расплавленный парафин, раз за разом наращивая севший слой.

После расплавления он очень долго остается жидким, а в процессе отверждения пластичным. Затвердевая, парафин становится еще рыхлым и ломким. Это явно один из ужаснейших материалов для моделирования, но повторюсь это бюджетный, доступный вариант.Для модели кольца нам понадобится болт М20. Этот болт примерно подходит к размеру пальцев автора. Так как болт холодный, то парафин при соприкосновении с ним быстро твердеет и прилипает к нему. Это нам на руку, поэтому окунаем болт в расплавленный парафин, раз за разом наращивая севший слой.  Немного подождав пока парафин остынет, приступаем к моделированию. Для этого простым скальпелем или любым другим царапательно-резательным предметом, убираем лишний материал.Но как же мы будем наплавлять парафин на кольцо, когда он невероятно текуч и непредсказуем? Оказалось, все гораздо проще. В процессе мастер понял, что парафин еще долгое время остается пластичным и его возможно деформировать как пластилин. Так и вышло. Он просто слепил нужную форму кольца и продолжил. Правда пройтись паяльником бы не помешало, для того чтобы сплавить слепленые границы. Но мастер решил этого не делать. Позже на отливки это отобразится в виде брака, но не такого страшного, чтобы нельзя было носить это кольцо. Теперь нам нужно обработать слепленную модель. Мастер решил это делать на наждачной бумаге, но не помнит, была эта сороковка или шестидесятка, но точно очень грубая. И опять же неспроста. Дело в том, что крупное зерно наждачки, оставляет глубокий след на парафине и придает ему текстуру. Поэтому аккуратно пройдясь по лицевой части кольца грубой наждачкой, так и оставим получившуюся текстуру для отливки. Так как парафин в любой момент мог подвести, чистовую обработку мастер решил оставить все же для латунной отливки.

Немного подождав пока парафин остынет, приступаем к моделированию. Для этого простым скальпелем или любым другим царапательно-резательным предметом, убираем лишний материал.Но как же мы будем наплавлять парафин на кольцо, когда он невероятно текуч и непредсказуем? Оказалось, все гораздо проще. В процессе мастер понял, что парафин еще долгое время остается пластичным и его возможно деформировать как пластилин. Так и вышло. Он просто слепил нужную форму кольца и продолжил. Правда пройтись паяльником бы не помешало, для того чтобы сплавить слепленые границы. Но мастер решил этого не делать. Позже на отливки это отобразится в виде брака, но не такого страшного, чтобы нельзя было носить это кольцо. Теперь нам нужно обработать слепленную модель. Мастер решил это делать на наждачной бумаге, но не помнит, была эта сороковка или шестидесятка, но точно очень грубая. И опять же неспроста. Дело в том, что крупное зерно наждачки, оставляет глубокий след на парафине и придает ему текстуру. Поэтому аккуратно пройдясь по лицевой части кольца грубой наждачкой, так и оставим получившуюся текстуру для отливки. Так как парафин в любой момент мог подвести, чистовую обработку мастер решил оставить все же для латунной отливки.Откладываем модель в сторону и готовим основания для фиксации модели. Самое простое - сделать его из пластилина. Разминаем его и лепим полусферу, в которую в будущем будем устанавливать литники и в последующем эта сфера станет неким кармашком для плавки металла перед заливкой. Поэтому не стоит делать сферу слишком плоской. Нужно чтобы в ней поместился весь расплавленный металл. К моменту литья вы все поймете и сами увидите как это выглядит.

В качестве опоки (металлической оправки для заливки формовочной смеси), можно взять самую обыкновенную металлическую трубу, например, в сантехническом магазине должны быть отрезки подходящего размера.

Литники изготовим из 2-ух гвоздей. Откусываем кусачками лишнее и устанавливаем их в нашу пластилиновую сферу.После их установки, нам каким-то образом нужно прикрепить парафиновую модель к металлическим литникам. Для этого автор решил взять горелку и слегка нагреть гвозди, а после прислонить к ним кольцо. Горячие гвозди легко проплавят парафин и войдут в глубь модели.

В этом положении нам нужно надежно удержать конструкцию, до момента остывания гвоздей. Надежность данного способа достаточна, чтобы кольцо не отвалилось до самого момента заливки формовочной смесью. Но автор все же не решился стучать пальцами по опоке после формовки, чтобы выявить возможные пузырьки воздуха из гипса. Поэтому пришлось лить гипс очень тоненькой струйкой, чтобы максимально избежать возможности брака. Отсутствие спешки избавит от этих пузырей.

В этом положении нам нужно надежно удержать конструкцию, до момента остывания гвоздей. Надежность данного способа достаточна, чтобы кольцо не отвалилось до самого момента заливки формовочной смесью. Но автор все же не решился стучать пальцами по опоке после формовки, чтобы выявить возможные пузырьки воздуха из гипса. Поэтому пришлось лить гипс очень тоненькой струйкой, чтобы максимально избежать возможности брака. Отсутствие спешки избавит от этих пузырей.

И на самом деле, вышло неплохо.Когда гипс окрепнет, то можно почистить форму от наплывов, и отделить пластилин с литниками.Теперь следует наиболее ответственный момент - момент прокалки формы. В инструкции к формовочной массе, идет тех карта, где указан цикл прокалки в 15 часов. Но так как это идёт в разрез с коленочными технологиями, то справедливо будет сократить это время до 40 минут.

И на самом деле, вышло неплохо.Когда гипс окрепнет, то можно почистить форму от наплывов, и отделить пластилин с литниками.Теперь следует наиболее ответственный момент - момент прокалки формы. В инструкции к формовочной массе, идет тех карта, где указан цикл прокалки в 15 часов. Но так как это идёт в разрез с коленочными технологиями, то справедливо будет сократить это время до 40 минут.Это плохо и неправильно, но все же возможно. Тут главное дать плавный нагрев вначале, чтобы вода с гипса начала испаряться, а парафин начал плавно плавится и вытекать. Мастер воспользовался для этого кровельной горелкой, так как она у него была. Вы же можете обойтись бытовой горелкой, или начать можно с самой обыкновенной духовки, так будет правильнее. Только не забывайте ставить форму литниками вниз в какой-нибудь поддон, чтобы было куда стекать парафину.

Заливать металл в домашних условиях можно несколькими способами: с помощью картошки, глины, или любого другого плотного влагосодержащего материала. Но автор этот способ так и не освоил, поэтому он будет лить металл с помощью ручной центрифуги.

Выглядит она в виде стакана с четырьмя болтами (для более надежной фиксации опоки), цепочки и ручки из пвх трубы с подшипниками внутри (для продолжительного беспрепятственного кручения).Автор сварил эту штуку сам, вы же можете обойтись, к примеру, металлической кружкой.

Греем форму до красна и готовимся к заливке латуни. В качестве исходного материала можно взять латунные сантехнические фитинги. Они отлично для этого сгодятся. Ну или если вы посмелее, можете сразу лить серебро или даже золото. В коленочных технологиях нет ограничения по металлу.

В процессе плавки, неплохо было бы посыпать расплав бурой. Ее можно купить в радиотехнических магазинах.Металл расплавился, и можно аккуратно занимать позицию, продолжая поддерживать высокую температуру опоки. После чего, уверенным движением, убираем горелку в сторону и начинаем махать этой «рулеткой сатаны» что есть силы.

Рулетка сатаны потому, что однажды автор неловко дернул стакан, и расплавленный металл разлился по всей мастерской. Так что имейте это в виду и не пренебрегайте техникой безопасности и средствами защиты. Освоить способ с картошкой, явно безопаснее.Ждем минутку-две и закидываем опоку в ведро с водой.

Рулетка сатаны потому, что однажды автор неловко дернул стакан, и расплавленный металл разлился по всей мастерской. Так что имейте это в виду и не пренебрегайте техникой безопасности и средствами защиты. Освоить способ с картошкой, явно безопаснее.Ждем минутку-две и закидываем опоку в ведро с водой.  От этого масса разрушается и освобождает отливку. Ну что, отливка удалась, все пролилось как надо.

От этого масса разрушается и освобождает отливку. Ну что, отливка удалась, все пролилось как надо.  Теперь нам нужно обработать кольцо. Автор не стал брать бормашинку, а зачистил все с помощью напильников и наждачной бумаги. Все реально, но разница лишь во времени и трудоемкости занятий.

Теперь нам нужно обработать кольцо. Автор не стал брать бормашинку, а зачистил все с помощью напильников и наждачной бумаги. Все реально, но разница лишь во времени и трудоемкости занятий.После черновой обработки, автор решил примерить кольцо, но оказалось, что оно не совсем подходит.

Но существует довольно простая технология для решения этой проблемы. Так как стенки кольца довольно толстые, то можно просто расточить его напильником. Или же сделать все более интересней. Для этого, берем тот самый болт м20. Как вы можете заметить, после отливки кольцо дало небольшую усадку. Оно с трудом садится на болт. Запихиваем сколько можем и берем в руки молоток.

Но существует довольно простая технология для решения этой проблемы. Так как стенки кольца довольно толстые, то можно просто расточить его напильником. Или же сделать все более интересней. Для этого, берем тот самый болт м20. Как вы можете заметить, после отливки кольцо дало небольшую усадку. Оно с трудом садится на болт. Запихиваем сколько можем и берем в руки молоток. Начинаем выстукивать по площади шинки кольца. Особо не усердствуйте, металл отлично поддается растягиванию таким способом.

Начинаем выстукивать по площади шинки кольца. Особо не усердствуйте, металл отлично поддается растягиванию таким способом. Вот теперь кольцо отлично садится на палец.

Вот теперь кольцо отлично садится на палец. По окончании шлифовки кольца, можно зачернить его лицевую часть для того, чтобы придать визуальную глубину нашему рельефу, оставленному крупным зерном наждачной бумаги. Для этого нам понадобится аптечная серная мазь. Наносим тонкий слой на латунную поверхность, которую хотим зачернить и нагреваем кольцо. Греем до тех пор, пока вся мазь не выгорит и после нее не останется сухой матовой поверхности.

По окончании шлифовки кольца, можно зачернить его лицевую часть для того, чтобы придать визуальную глубину нашему рельефу, оставленному крупным зерном наждачной бумаги. Для этого нам понадобится аптечная серная мазь. Наносим тонкий слой на латунную поверхность, которую хотим зачернить и нагреваем кольцо. Греем до тех пор, пока вся мазь не выгорит и после нее не останется сухой матовой поверхности.После чернения, снова полируем кольцо, но уже финишными абразивами и любуемся результатом.

Как говорилось вначале, кольцо пролилось отлично. Все дефекты, что вы можете заметить, были получены на стадии моделирования. Поэтому, по-хорошему, лучше использовать более обрабатываемые материалы. Ведь чем лучше подготовлена модель, тем меньше придется работать с ней после литья.Благодарю за внимание. До новых встреч!

Видео:

Источник Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Литье металлов в домашних условиях

Изготовить небольшую деталь сравнительно простой формы из легкоплавких цветных металлов и сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу любому мастеру-любителю…

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Формовочная земля состоит из 75 % чистого мелкого песка, 20 % глины и 5 % каменноугольной пыли. Все компоненты должны быть тщательно перемешаны до получения однородной массы.

Моделью для изготовления формы может служить как сама деталь, так и специальная модель, выполненная из дерева или иного материала. Если моделью для формовки служит уже сработанная в отдельных местах деталь (например, защелка замка автомобильной двери), то сработанные места наращивают шпатлевкой (желательно эпоксидной) до размеров новой детали. После полного затвердевания наращенные места обрабатывают напильником и зачищают шкуркой.

Рис. 2.5.1. Опока

При формовке в нижнюю часть опоки насыпают формовочную землю и слегка ее утрамбовывают. Модель припудривают порошкообразным графитом или тальком и вжимают ее в землю наполовину. Размещают модель таким образом, чтобы выступы и другие ее части легко вынимались из формы и не разрушали ее. Землю в ящике снова посыпают графитом или тальком, на нижнюю часть опоки устанавливают верхнюю, совмещая фиксаторы с отверстиями. В неответственной части будущей детали ставят коническую пробку широкой частью кверху для формирования литника, через который расплавленный металл будут заливать в форму (рис. 2.5.2). После этого в опоку с избытком насыпают формовочную землю и хорошо ее утрамбовывают. Затем очень аккуратно вынимают пробку под литник, острым предметом снимают верхнюю часть формы и вынимают модель из нижней. На обеих частях формы должны быть углубления, которые точно отображают форму детали. Иногда приходится подправлять модель тонким гибким ножом, удаляя излишки формовочной земли или, наоборот, добавляя ее в том месте формы, где она прилипла к модели и вынулась вместе с ней. Если деталь длинная, то в одном ее конце устраивают литник, а в другом формируют отверстие, аналогичное

Рис. 2.5.2. Формовка металла

литниковому, но служащее для удаления воздуха из формы по мере заполнения ее расплавленным металлом. После подсыхания обеих половин формы, их соединяют и хорошо сжимают, чтобы не осталось щели между верхней и нижней частями. В результате получилась форма, готовая к заливке металлом.

Плавят металл в стальной или чугунной емкости, имеющей носик, через который расплавленный металл заливают в литниковое отверстие формы. В качестве печи используют небольшой горн или муфельную печь.

При плавлении цинка в посуду поверх металла целесообразно насыпать слой древесного угля, чтобы воспрепятствовать выгоранию металла.

После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах. Расплавленный металл заливать в форму необходимо непрерывной, но тонкой струёй, чтобы не происходило размывания формы.

После полного остывания металла форму разнимают и вынимают готовую деталь. Изделия, получаемые описанным методом, как правило, имеют шероховатую поверхность и нуждаются в дополнительной чистовой обработке.

Рассмотрим теперь технологию литья более сложную, чем предыдущая, но позволяющую получать изделия высокого качества и точности. Эта технология дает возможность отливать в домашних условиях технические изделия сложной формы, скульптуры, барельефы и прочее.

Модель будущего изделия изготавливают из воска, парафина или иного легкоплавкого материала, затем ее заформовывают в неразъемной жаростойкой массе. При незначительном нагревании или даже кипячении в воде восковую модель выплавляют из формы через отверстие (будущий литник), а в полученную форму заливают расплавленный металл. При тщательном формовании данный способ позволяет повторить в изделии мельчайшие элементы модели.

Изготовление модели.

Материал, применяемый для создания модели, должен иметь температуру плавления в пределах 50—90 град. С и плотность, меньшую, чем плотность воды, чтобы при выплавлении модели он беспрепятственно всплывал на поверхность. Этим требованиям лучше всего соответствует воск пчелиный, сплав одинаковых частей стеарина и парафина, зубопротезные воски: “Воск для базисов”, “Воск моделировочный”, “Воск для бюгельных работ”.

Если необходимо иметь точную форму, например ключ сложной конфигурации, то сначала с помощью оригинала изготавливают гипсовую форму, а уже в ней отливают восковую модель.

Процесс создания восковой модели мало чем отличается от изготовления отливки. Разница лишь в том, что для заливки гипса не нужна опока, ее с успехом заменит картонная коробка подходящих размеров.

Последовательность изготовления небольшой восковой модели следующая. Гипс разводят до консистенции жидкой сметаны, выливают его в коробку и, пока он не схватился, в него вдавливают модель-оригинал на половину ее высоты (рис. 2.5.3). Оригинал предварительно покрывают тонким слоем вазелина. Одновременно в гипс по краям коробки вдавливают на половину длины две спички, которые будут исполнять функции фиксаторов. После затвердевания гипса его поверхность, а также выступающие части спичек-фиксаторов покрывают равномерным тонким слоем вазелина и свежим раствором гипса заливают верхнюю часть коробки. Перед заливанием верхней части модели на ее край ставят металлическую вставку из толстой проволоки или гвоздя для образования литникового отверстия. После затвердевания гипса верхнюю часть отсоединяют от нижней с помощью тонкого ножа, вынимают оригинал и литниковую вставку, придают конусность верхней части литникового отверстия (для удобства при заливке воска), соединяют обе половины формы, ориентируясь на спички-фиксаторы, плотно сжимают. В результате имеем готовую форму для получения восковой модели. Расплавленную восковую массу заливают через литниковое отверстие в форму, и после охлаждения аккуратно вынимают. Если изделие неправильной формы и имеет большое количество выступов, то наряду с литниковым отверстием формируют одно или несколько тонких отверстий для выхода воздуха, вытесняемого расплавленным воском. С готовой модели аккуратно удаляют остатки литника и воздуховыводящих каналов, а также заусенцы.

Рис. 2.5.3. Последовательность изготовления восковой модели

Изготовление формы.

Готовую восковую модель формуют в огнестойкую форму, однако, перед этим к модели присоединяют литник, изготовленный из воска. Формовочная масса, которой заливают восковую модель, при литье изделия из алюминия и легкоплавких бронз (температура плавления 860—880 град.С) состоит из следующих компонентов (в массовых частях):

| 1-й состав | 2-й состав | 3-й состав |

| Гипс……………………1Тальк………………….2Мел……………………2Песок (мелкий) …1 | Гипс…………………….1Песок (мелкий)…… 2 | Гипс……………….1Кремнезем………3 |

Медицинская промышленность выпускает составы “Силаур ЗБ” и “Силаур 9”, в которые входят высококачественные гипс и кремнезем. Эти препараты можно с успехом применять в качестве формовочной смеси.

Формовочную массу разводят водой до сметаноподобного состояния, после чего ею полностью заливают восковую модель. Для этого на дно емкости наливают небольшое количество массы, аккуратно устанавливают на нее восковую модель и постепенно заливают массу вокруг модели, контролируя отсутствие пузырьков воздуха. Полное затвердевание формы произойдет через 40—60 мин.

Если изделие планируют отливать из металла или сплава, температура плавления которого превышает 880 град.С, восковую модель предварительно обрабатывают слоем огнестойкой обмазки (толщина слоя примерно 1 мм), а уже затем заливают формовочной массой.

В качестве огнестойкой обмазки целесообразно применять средства “Силамин” и “Формалит”, выпускаемые медицинской промышленностью. В состав “Сила-мина” входят магнезитовый порошок, кварцевый песок, этилсиликат и в качестве затвердителя — раствор жидкого стекла. “Формалит” состоит из пылевидного кварца и этилсиликата. В случае отсутствия указанных средств восковую модель можно обработать смесью талька и водного раствора жидкого стекла (1 часть жидкого стекла и 3 части воды). Покрытую смесью восковую модель присыпают чистым кварцевым песком, затем опять покрывают смесью и присыпают песком. В общей сложности операцию повторяют 4—5 раз. Если отливаемое изделие достаточно велико и, следовательно, велик объем заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев самодельной огнеупорной обмазки. После того как обмазка высохнет, модель погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для закрепления. Теперь настал черед выплавки восковой модели из формы, образованной застывшей формовочной смесью. Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в верхней части формы, погруженной в воду, чтобы расплавленный воск мог свободно выходить наружу и всплывать на поверхность воды. Если отливаемая деталь имеет сложную поверхность, то в процессе кипячения необходимо многократно переворачивать форму для полного ее освобождения от воска. После удаления восковой массы внутри формы образуется полость, точно соответствующая модели. Перед заливкой металла форму необходимо прокалить в муфельной печи или горне. Сначала печь разогревают до 550—600 град. С, потом в нее кладут форму и поднимают температуру до 900 град. С. При этой температуре прокаливание длится 2—4 ч (в зависимости от массы формы).

После прокаливания форму охлаждают до комнатной температуры, если в нее заливают алюминиевые сплавы или чугун. Если же заливают латунь или бронзу, то форму охлаждают лишь до 500 град. С. Нержавеющую сталь заливают в форму, имеющую температуру 850 град. С.

Заливка металла.

В сравнительно большие формы расплавленный металл затекает под действием собственного веса, вытесняя находящийся там воздух. Но если отливка имеет маленькие размеры, то хорошего качества изделия добиться невозможно, так как воздух не позволяет жидкому металлу заполнить все полости формы. Преодолеть эту трудность можно, поместив форму в ручную центрифугу. Центробежная сила помогает вытеснить воздух и дает возможность металлу полностью заполнить все пустоты формы. Однако производить эту операцию необходимо быстро, пока металл находится в расплавленном состоянии.

Готовую отливку вынимают из формы, разрушая отливку. Затем механическим путем удаляют литник и каналы для отвода воздуха (если они есть). При необходимости готовое изделие подвергают косметической обработке.

Загрузка...

Загрузка... yesyes.ru

Декоративная бронза: литье в форму

Для придания интерьеру ассоциаций с аристократическим стилем средних веков мастерами декора издавна использовалась латунь, а особенно часто - бронза. Литье из этих сплавов и сейчас дает возможность создавать монументальные шедевры, способные украсить любой дом.

Бронза: свойства

В художественном литье чаще используются сплавы, нежели чистый металл. Особой популярностью пользуется бронза – сплав меди с оловом (добавка и легирующий элемент) в различных пропорциях. Если вместо олова добавляется цинк, то в результате получается латунь, а если никель – мельхиор. Медь в сочетании с алюминием, бериллием или кремнием также считается бронзой. Легирующий элемент указывается в обозначении:

- БрО5, где олова 5%;

- БрОС5-25: в составе 5% олова и 25% свинца.

Какими технологическими свойствами обладает бронза? Литье возможно при достижении материалом текучести. Температура, при которой плавится медь, составляет 1083 °С. При добавлении к ней олова порог понижается до 800 °С, что значительно облегчает процесс разогрева сырья. После застывания изделие имеет усадку до 1%. В зависимости от компонентов бронзовые изделия будут отличаться по твердости. При минимальном количестве олова их можно ковать, при его концентрации от 20% и выше они приобретают твердость и становятся хрупкими. Пластичности добавляет введение в состав свинца. Добавка цинка делает материал более устойчивым к коррозии.

Бронза: литье

Плавлению металлов предшествует значительная подготовительная работа. Одна ее часть связана с изготовлением модели. На этом этапе скульптор лепит образец в масштабе из пластичного материала. Затем переводит его в натуральную величину в гипсе или глине. С этой переходной модели снимается обратный слепок. Сложная форма имеет несколько составных элементов и собирается по частям. В нее заливается разогретый воск. Оборачивая форму, добиваются равномерного его распределения по всей поверхности. После остывания образуется макет будущей скульптуры, выполненный в воске. Автор дорабатывает детали, исправляет недочеты.

Художественное литье из бронзы и латуни в подавляющем большинстве осуществляется по таким выплавляемым формам ("восковкам"). Скульптура получается пустотелой с толщиной стенок 2 – 5 мм. В противном случае, если бы металл заполнял всю форму, то массивная отливка была бы слишком тяжелой, да и материала бы требовалось много. И дело не только в его дороговизне. При заливке нужно было бы сразу расплавлять все его количество, а это автоматически увеличивает размер горна и печи, усложняет процесс подачи сплава к форме. Кроме того, усадка материала даст неизбежную деформацию, что приведет к искажению форм и отдельных деталей композиции.

Особенности процесса

После создания восковой формы начинается следующий этап. За дело принимается литейщик. Он создает свою форму для заливки расплавленного металла. Восковка облепляется специальным термостойким составом в несколько слоев. Сначала такую жидкую керамику заливают внутрь восковой формы. На этом этапе создается сердцевина – «болван». После его застывания таким же составом модель тщательно покрывают снаружи, установив необходимое количество "летников", куда будет направляться бронза.

Литье становится возможным после спекания (прокаливания) массы при высокой температуре. В результате этого процесса образуется прочная керамическая скорлупа. Воск выпаривается через летники и отверстия для выпуска воздуха. В результате получается пустотелая форма. После заливки металлом она разбивается. Внутренний слой керамики может быть оставлен или также удаляется через технологическое отверстие.![Художественное литье из бронзы и латуни [1]](/800/600/http/fb.ru/misc/i/gallery/28294/1242096.jpg)

Литье бронзы в домашних условиях

Получить изделие из сплава можно и в земляной форме. В домашних условиях при наличии шаблона таким способом можно сделать бронзовую отливку. Но нужно быть готовым к тому, что точного копирования мелких деталей добиться не удастся и предстоит доработка. Форма получается одноразовая, но саму землю (смесь глины и песка) можно использовать многократно. Обычно делают разъемные формы, состоящие из двух частей. Но можно сделать и цельную, если использовать восковую модель. После спекания глиняная форма кипятится в воде, воск через летник всплывает на ее поверхность.

Качественную отливку можно получить, если форма будет прогрета предварительно. Медь и олово разогревают в стальном тигле. Используют угольный горн или муфельные печи. После полного расплавления металл выдерживают при высокой температуре еще несколько минут и заливают в летник тонкой непрерывной струйкой. Изделие после остывания дополнительно обрабатывается. Сначала обрубается металл, застывший в летниках. Места зачищаются. Тонкие детали формируются в процессе чеканки. Изделие шлифуется, полируется, при необходимости покрывается патиной.

fb.ru