Неразрушающие методы контроля сварных швов и соединений. Методы контроля сварных швов

Неразрушающие методы контроля качества сварных швов и соединений

Когда образуется сварочный шов, то по его внешнему виду не всегда можно сказать, насколько качественно он сделан. Стоит сразу отметить, что какое бы соединение не было, в сварной конструкции оно становится самым уязвимым местом, которое в первую очередь ломается от нагрузок. Поэтому, к его созданию следует подходить с особой ответственностью, особенно, если изделие с ним будет применяться в опасных зонах, в которых возлагаются большие нагрузки. Чтобы не произошло ни каких опасных ситуаций, перед вводом в эксплуатации подобного изделия его подвергают разнообразным проверкам.

Неразрушающие методы контроля сварных швов и соединений

Существует разрушающий и неразрушающий контроль сварных соединений, который помогает выявить наличие дефектов в шве. В первом случае образцы после прохождения контроля, как правило, ломаются вследствие деформации. Этот способ помогает не только выявить дефекты, но и проверить характеристики. Он больше подходит для серийных выпусков. Более популярным оказывается неразрушающий контроль сварных швов, так как он оставляет изделие в целостности и помогает определить место расположения дефекта, его характер и размеры.

Контроль сварных соединений

Такие методы проводятся уже после того как изделие остыло и место соединение было обработано. В зависимости от наличия того или иного прибора, а также прочих технических возможностей, подбирают способ, каким именно будет проводиться анализ. К каждому изделию может подбираться как один способ контроля, так и несколько, так как далеко не все из них универсальны. Неразрушающий контроль сварных швов проходит по ГОСТ 18442-80.

Преимущества

- Неразрушающий контроль сварного шва помогает сохранить изделие в целостности и после анализов вводить его в эксплуатацию;

- Некоторые его разновидности позволяют проводить мобильные исследования, не привязываясь к стационарному месту;

- Результат можно получить достаточно быстро, без длительного времени ожидания;

- Стоимость проведения контроля является относительно небольшой;

- Осмотр в несколько этапов позволяет сделать данные более точными.

Недостатки

- Невозможно определить какими именно характеристиками будет обладать изделия без прикладывания предельных нагрузок;

- Некоторые из способов оказываются вредными для здоровья человека.

Дефекты, образование и анализ

Дефекты в местах соединения во время сварки являются достаточно распространенным делом, так как на их образование воздействует много факторов. Неразрушающие методы контроля сварных швов помогают выявить все из них и определить, насколько они опасны во время использования. Может возникнуть непроварка определенной области, которая сделает более низкий уровень крепления двух заготовок. Это может возникать из-за неправильного выбора режима или периодического затухания дуги во время процесса.

Раковины образуются из-за попадания в сварочную ванну кислорода или влаги во время соединения. Она делает шов более хрупким. Как правило, это скрытый дефект, который невозможно увидеть невооруженным глазом. Это может случиться по причине использования влажных электродов или недостаточного уровня защиты обмазки.

Поры получаются при мелких вкраплениях посторонних веществ и недостаточном уровне защиты. Они не являются существенным дефектом. Но при наличии большого количества делают соединение менее крепким.

Трещины и микротрещины получаются при резком остывании шва и неправильном температурном режиме. Иногда требуется предварительный подогрев основного металла, а также подобная процедура на завершающей стадии, что поможет избежать подобных моментов.

Виды неразрушающего контроля сварных соединений

- Визуальный;

- Капиллярный;

- Магнитный;

- Ультразвуковой;

- Радиационный.

Особенности выбора

Рассматривая, какие методы включает неразрушающий контроль сварных соединений, следует определиться с тем, какие из них лучше всего применять для конкретного случая. Ведь применение всех их будет нецелесообразным, так как это выйдет слишком дорого и долго. Среди всего разнообразия можно подобрать подходящий вариант. В профессиональной сфере чаще всего применяют ультразвуковой метод, так как он отличается простотой. Аппараты для проведения диагностики являются универсальными, так что могут подходить для любого типа соединения.

Ультразвуковой контроль качества сварных соединений и швов

Если необходимо проверить особо ответственные швы, то здесь не обойтись без радиационного метода, так как он позволяет точно определить внутреннюю структуру. Данный метод наиболее дорогостоящий и сложный в исполнении, так что в небольших мастерских и в частной сфере он практически не применяется. В отличие от него, визуальный осмотр оказывается всегда полезным и даже если используются более сложные и точные способы, он все равно применяется.

«Важно!

При работе с радиационным методом необходимо использовать средства защиты, чтобы не получить дозу облучения.»

Методы неразрушающего контроля сварных соединений

Визуальный. Самый простой и обязательный при любых процедурах осмотра. Он проводится в то время, когда шов остыл и был очищен от шлака. Иногда поверхность дополнительно обрабатывается, если высота наплавленного металла оказалась слишком большой, и только после этого осматривается специалистами. Практически все дефекты, находящиеся на наружной поверхности можно рассмотреть невооруженным глазом или при помощи лупы. Здесь же проверяется правильность геометрии полученного соединения. Помимо простоты, это еще и самый дешевый способ.

Визуальный контроль сварных швов и соединений

Капиллярный контроль требует использования жидкостей с высоким уровнем текучести. Зачастую в этой роли выступает керосин. Неразрушающие методы контроля сварных соединений такого типа называют еще цветными, так как на поверхность металла, с обратной стороны которой должен выступить керосин, наносят реагент, что меняет цвет при контакте с выступающей жидкостью. Это помогает определить насколько герметичным получился шов, так как при наличии микротрещин нельзя использовать подобные швы. Это универсальный способ, который подходит для всех изделий и разновидностей металла.

Капиллярный контроль сварных швов и соединений

Магнитный способ. Здесь применяется принцип электромагнетизма. На участок сварного шва воздействует устройство, которое образует магнитное поле. Линии данного поля проходят сквозь основной металл и через шов. Если структура металла однородна, то линии остаются ровными, но при наличии дефектов они искривляются. Для фиксации искажения применяют графический и порошковый метод. Первый ловит искажения специальным прибором, а во втором случае высыпается порошок, который скапливается в том месте, где имеется дефект.

Магнитный контроль сварных швов и соединений

Ультразвуковая дефектоскопия сварных швов проводится при помощи специального ультразвукового устройства. Здесь используется принцип отражения волн звука от границ поверхностей с различной плотностью. Таким образом, если при прохождении через металл шва будут возвращаться волны, то значит, что в них располагаются воздушные поры. Для фиксации дефектов необходимо использовать специальный датчик. Существуют мобильные модели устройства, что обеспечили ему столь широкую популярность. Способ сложно осуществляет проверку крупнозернистых металлов, а также далеко не каждый человек сможет расшифровать полученные данные, так как тут нужно специальное образование.

Ультразвуковая дефектоскопия сварных швов

Рентгенографический контроль сварных соединений основан на свойствах проникновения гамма излучения и рентгеновских лучей сквозь металлическую поверхность. Дефекты фиксируются на фотопленке. Но это достаточно дорогостоящий способ. Также это самый вредный для здоровья человека способ.

svarkaipayka.ru

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ — МегаЛекции

Методы контроля качества сварных соединений могут быть разделены на две основные группы:

методы контроля без разрушения образцов или изделий – неразрушающий контроль;

методы контроля с разрушением образцов или производственных стыков – разрушающий контроль.

Обе группы методов контроля регламентируются соответствующими стандартами. Группа методов контроля, объединенная общими физическими характеристиками, составляет вид контроля.

Все виды неразрушающего контроля классифицируются по следующим основным признакам:

по характеру физических полей или излучений, взаимодействующих с контролируемым объектом;

по характеру аналогичных взаимодействий веществ с контролируемым объектом;

по различным видам информации о качестве контролируемого объекта.

Существуют десять видов неразрушающего контроля: акустический, капиллярный, магнитный, оптический, радиационный, радиоволновой, тепловой, течеисканием, электрический, электромагнитный. Для контроля качества сварных соединений могут быть применены все перечисленные виды, однако наиболее широкое применение на практике нашли методы: акустический, капиллярный, магнитный, радиационный и течеисканием.

Каждый вид контроля имеет свою оптимальную область применения, отличается определенными достоинствами и недостатками. Поэтому наиболее полную информацию о качестве изделия или сварного шва можно получить только при сочетании различных видов контроля.

Наиболее распространенным видом неразрушающего контроля является внешний осмотр и обмер сварных швов, который имеет существенное значение для получения качественных сварных конструкций.

Широкое применение получил радиационный вид контроля, осуществляемый с помощью рентгеновского и гамма-излучений, которые проникают через контролируемый объект и изменяют интенсивность излучения в местах наличия дефектов. Это изменение регистрируется на рентгеновской пленке или на пластине (радиографический метод). Радиационные методы позволяют выявить скрытые внутренние дефекты в стыковых швах практически любых материалов. Невозможно обнаружить дефекты только в угловых швах.

Из акустических методов контроля наибольшее распространение, получила ультразвуковая дефектоскопия. Хорошо обнаруживаются дефекты с малым раскрытием, типа трещин, газовых пор и шлаковых включений, в том числе и те, которые невозможно определить радиационной дефектоскопией. Среди магнитных методов контроля следует отметить магнитографический и магнитопорошковый. Наибольшее распространение имеет магнитопорошковый метод, так как он позволяет визуально наблюдать расположение ферромагнитного порошка вокруг дефекта. Однако этот метод применим только для контроля ферромагнитных материалов (углеродистые стали).

В капиллярном виде контроля используют движение индикаторного вещества, т. е. проникновение индикатора по микропорам и микротрещинам вглубь дефектов как бы по капиллярам. После нанесения индикаторов на поверхность шва и выдержки излишний индикатор удаляют. Оставшийся в дефектах индикатор под воздействием облучения начинает высвечиваться, и тем самым обнаруживаются дефекты сварного шва.

При контроле течеисканием также используют движение контрольного вещества для обнаружения течей – сквозных несплошностей в сварных соединениях. С помощью этого вида контроля проверяют герметичность свариваемого изделия. Как правило, это сосуды и трубопроводы, работающие под давлением. Он основан на регистрации специальными приборами или счетчиками утечки индикаторных жидкостей или газов через сквозные дефекты в сварных швах. Контроль герметичности течеисканием может быть применен для любых материалов любой толщины. К основным методам контроля относятся: пневматический, гидравлический, керосиновый, галоидный, химический и люминесцентно-гидравлический. Выбор метода контроля связан с определением возможностей различных методов выявить опасные для работы данного сварного соединения дефекты, их производительностью и стоимостью.

Из всего многообразия методов и видов контроля представляется необходимым подробно рассмотреть только основные, широко применяемые в производственных условиях.

Осмотр и обмер готового сварного изделия является первым и наиважнейшим этапом приемочного контроля. Прежде всего осматривают все сварные швы и поверхность изделий в зонах термического влияния. Внешний осмотр позволяет обнаружить такие наружные дефекты, как подрезы, незаваренные кратеры, выходящие на поверхность трещины, непровары, наплывы и т. д. При осмотре предварительно очищенной от шлака и брызг поверхности швов и околошовных зон применяют лупы и при необходимости – дополнительное местное освещение. Размеры швов – ширину, выпуклость, плавность перехода шва к основному металлу, катет шва – проверяют с помощью специальных приборов или шаблонов.

Из наиболее известных и широко применяемых методов неразрушающего контроля следует кратко описать гидравлические и пневматические испытания, рентген-контроль, испытание керосином.

Гидравлическим испытаниям подвергают трубопроводы, резервуары, технологические аппараты и другие объекты с целью проверки плотности и прочности сварных швов. Гидравлические испытания регламентируются стандартом, который предусматривает осуществление их тремя способами: гидравлическим давлением, наливом воды и поливом водой.

При испытании гидравлическим давлением изделие заполняют водой, герметизируют и с помощью насоса создают в замкнутой системе необходимое заданное давление (по манометру), выдерживают установленное время, остукивают молотком с круглым бойком вдоль швов и осматривают сварные швы с целью выявления мест утечек.

Испытания наливом воды проводятся для контроля соединений (швов) открытых сосудов, резервуаров и т. д. Сварные швы протирают и сушат, обдувая воздухом. Заполняют изделие водой и по истечении времени все швы подвергают внешнему осмотру. Этот контроль проводят, как правило, при положительных температурах.

Испытания поливом водой проводят в тех случаях, когда есть возможность доступа к сварным швам с двух сторон, но изделия очень громоздкие. С одной стороны поливают водой из брандспойта (давление до 1 МПа), а с другой стороны производят внешний осмотр с целью выявления течей. Вертикальные соединения поливают снизу вверх. Это метод применяется при сварке и проверке корпусов судов, резервуаров и т. д.

Пневматические методы испытаний применяют для контроля сварных швов замкнутых систем – трубопроводов, сосудов и аппаратов. Испытания сжатым воздухом проводятся путем создания испытательного давления, приблизительно на 10—20 % выше рабочего. Швы покрывают пенообразующими составами. В местах, где имеются сквозные дефекты, под действием выходящего воздуха образуются пузырьки, по которым и определяют место нахождения дефекта. Пенообразующие вещества наносят на поверхность швов кистью или пульверизатором. Составы пенообразующих веществ различают и применяют для летнего пользования и для соответствующей работы при отрицательных температурах до —30 °С.

Контроль рентгеновским излучением в технике известен как контроль радиационным методом и основан на способности рентгеновских лучей проникать через сварное соединение и воздействовать на регистрирующее устройство (фотопленку). В зависимости от способа регистрации результатов различают три метода радиационного контроля: радиографический, радиоскопический и радиометрический. Наибольшее распространение получил радиографический метод контроля сварных соединений, поскольку снимок является документом, подтверждающим качество сварного шва. Рентгеновский снимок на фотопленке хранится столько времени, сколько по техническим условиям должно работать изделие. Например, рессивер вагона метро должен работать 10 лет – столько же лет хранится в архиве рентгеновская пленка продольного шва рессивера. Образцы рентгеновских снимков на рис. 118.

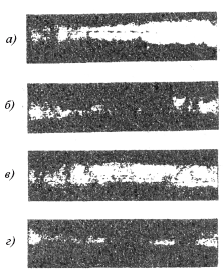

Рис. 118. Дефекты сварных швов, выявленные рентген-контролем: а – продольная трещина; б – непровар; в – поры; г – шлаковое включение

Среди известных смесей жидких углеводородов, применяемых для контроля непроницаемости, наиболее широко используется керосин. Это объясняется его свойствами (высокой жидкотекучестью, высокой смачивающей способностью и т. д.), которые обеспечивают четкое обнаружение дефектов. Контроль керосином отличается простотой и общедоступностью, не требует сложного и дорогого оборудования, дефицитных материалов. Различают четыре способа испытания керосином: керосиновый, керосинопневматический, керосиновакуумный и керосиновибрационный.

При керосиновом способе сварное соединение простукивают молотком на расстоянии 30—40 мм от шва и тщательно очищают швы от шлака, масла и других загрязнений. Для лучшего удаления шлака и развития несквозных дефектов в сквозные целесообразно в течение 10—15 мин подвергнуть вибрации сварное соединение. После очистки на поверхность шва наносят тонкий равномерный слой меловой суспензии. Меловую суспензию готовят из расчета 350—450 г молотого просеянного мела на 1 дм3 воды. После высыхания суспензии противоположную сторону сварного шва смачивают керосином 5—10 раз. В местах течей на меловой суспензии появляются темные пятна, обозначающие наличие дефектов.

Описывать другие методы контроля (как неразрушающего, так и разрушающего) не представляется возможным, так как их на сегодняшний день более сотни, разрабатываются и внедряются все более современные (быстродействующие и более точные).

Необходимо отметить некоторые виды испытаний при контроле качества сварных соединений разрушающими методами. Механическим испытаниям подвергаются как отдельные образцы, вырезанные из сварных швов, так и детали и узлы. Эти испытания подразделяются на статические и динамические. Статические испытания подразделяются на следующие виды: растяжение, изгиб, смятие, ползучесть. Динамические испытания – на ударный изгиб, усталость. Проводятся и металлографические исследования для выявления изменений, происходящих в металле при различных режимах сварки и термообработки; различают макроанализ и микроанализ. Кроме указанных методов разрушающего контроля проводят измерение твердости, коррозионные испытания, химический и спектральный анализ сварных соединений. Более подробное ознакомление с различными видами и методами контроля сварных соединений представляется самим читателям при самостоятельном углубленном изучении сварочных процессов.

Контрольные вопросы:

1. Какие виды неразрушающего контроля вы знаете?

2. Какие радиационные виды контроля вы знаете?

3. Какие дефекты обнаруживаются внешним осмотром?

4. В чем суть гидроиспытаний?

5. Расскажите о физической сущности испытания керосином.

6. Перечислите основные виды разрушающего контроля.

Список литературы

1. Маслов В. И.Сварочные работы. – М.: Академия, 1999. – 240 с.: ил.

2. Некрасов Ю. И.Справочник молодого газосварщика и газорезчика. – М.: Высш. шк., 1984. – 168 с.: ил.

3. Никифиров Н. И., Нешумова С. П., Антонов И. А.Справочник молодого газосварщика и газорезчика. – М.: Высш. шк., 1990. – 239 с.: ил.

4. Рыбаков В. М.Сварка и резка металлов. – М.: Высш. шк., 1977, – 319 с.: ил.

5. Сварка разнородных металлов и сплавов / В. Р. Рябов, Д. М. Рабкин, Р. С. Курочко, Л. Г. Стрижевская. – М.: Машиностроение, 1984. – 239 с.: ил.

6. Шебеко Л. П.Оборудование и технология дуговой автоматической и механизированной сварки. – М.: Высш. шк., 1986. – 279 с.: ил.

megalektsii.ru

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

Методы контроля качества сварных соединений могут быть разделены на две основные группы: методы контроля без разрушения образцов или изделий — неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков — разрушающий контроль. Обе группы методов контроля регламентируются соответствующими стандартами. Группа методов контроля, объединенная общими физическими характеристиками, составляет вид контроля. Все виды неразрушающего контроля классифицируются по следующим основным признакам: по характеру физических полей или излучений, взаимодействующих с контролируемым объектом; по характеру аналогичных взаимодействий веществ с контролируемым объектом; по различным видам информации о качестве контролируемого объекта. Существуют десять видов неразрушающего контроля: акустический, капиллярный, магнитный, оптический, радиационный, радиоволновой, тепловой, течеисканием, электрический, электромагнитный. Для контроля качества сварных соединений могут быть применены все перечисленные виды, однако наиболее широкое применение на практике нашли методы: акустический, капиллярный, магнитный,

радиационный и течеисканием. Каждый вид контроля имеет свою оптимальную область применения, отличается определенными достоинствами и недостатками. Поэтому наиболее полную информацию о качестве изделия или сварного шва можно получить только при сочетании различных видов контроля. Наиболее распространенным видом неразрушающего контроля является внешний осмотр и обмер сварных швов, который имеет существенное значение для получения качественных сварных конструкций. Широкое применение получил радиационный вид контроля, осуществляемый с помощью рентгеновского и гамма-излучений, которые проникают через контролируемый объект и изменяют интенсивность излучения в местах наличия дефектов. Это изменение регистрируется на рентгеновской пленке или на пластине (радиографический метод). Радиационные методы позволяют выявить скрытые внутренние дефекты в стыковых швах практически любых материалов. Невозможно обнаружить дефекты только в угловых швах. Из акустических методов контроля наибольшее распространение, получила ультразвуковая дефектоскопия. Хорошо обнаруживаются дефекты с малым раскрытием, типа трещин, газовых пор и шлаковых включений, в том числе и те, которые невозможно определить радиационной дефектоскопией. Среди магнитных методов контроля следует отметить магнитографический и магнитопорошковый. Наибольшее распространение имеет магнитопорошковый метод, так как он позволяет визуально наблюдать расположение ферромагнитного порошка вокруг дефекта. Однако этот метод применим только для контроля ферромагнитных материалов (углеродистые стали). В капиллярном виде контроля используют движение индикаторного вещества, т. е. проникновение индикатора по микропорам и микротрещинам вглубь дефектов как бы по капиллярам. После нанесения индикаторов на поверхность шва и выдержки излишний индикатор удаляют. Оставшийся в дефектах индикатор под воздействием облучения начинает высвечиваться, и тем самым обнаруживаются дефекты сварного шва. При контроле течеисканием также используют движение контрольного вещества для обнаружения течей — сквозных несплошностей в сварных соединениях. С помощью этого вида контроля проверяют герметичность свариваемого изделия. Как правило, это сосуды и трубопроводы, работающие под давлением. Он основан на регистрации специальными приборами или счетчиками утечки индикаторных жидкостей или газов через сквозные дефекты в сварных швах. Контроль герметичности течеисканием может быть применен для любых материалов любой толщины. К основным методам контроля относятся: пневматический, гидравлический, керосиновый, галоидный, химический и люминесцентно-гидравлический. Выбор метода контроля связан с определением возможностей различных методов выявить опасные для работы данного сварного соединения дефекты, их производительностью и стоимостью. Из всего многообразия методов и видов контроля представляется необходимым подробно рассмотреть только основные, широко применяемые в производственных условиях. Осмотр и обмер готового сварного изделия является первым и наиважнейшим этапом приемочного контроля. Прежде всего осматривают все сварные швы и поверхность изделий в зонах термического влияния. Внешний осмотр позволяет обнаружить такие наружные дефекты, как подрезы, незаваренные кратеры, выходящие на поверхность трещины, непровары, наплывы и т. д. При осмотре предварительно очищенной от шлака и брызг поверхности швов и околошовных зон применяют лупы и при необходимости — дополнительное местное освещение. Размеры швов — ширину, выпуклость, плавность перехода шва к основному металлу, катет шва — проверяют с помощью специальных приборов или шаблонов. Из наиболее известных и широко применяемых методов неразрушающего контроля следует кратко описать гидравлические и пневматические испытания, рентген-контроль, испытание керосином. Гидравлическим испытаниям подвергают трубопроводы, резервуары, технологические аппараты и другие объекты с целью проверки плотности и прочности сварных швов. Гидравлические испытания регламентируются стандартом, который предусматривает осуществление их тремя способами: гидравлическим давлением, наливом воды и поливом водой. При испытании гидравлическим давлением изделие заполняют водой, герметизируют и с помощью насоса создают в замкнутой системе необходимое заданное давление (по манометру), выдерживают установленное время, остукивают молотком с круглым бойком вдоль швов и осматривают сварные швы с целью выявления мест утечек. Испытания наливом воды проводятся для контроля соединений (швов) открытых сосудов, резервуаров и т. д. Сварные швы протирают и сушат, обдувая воздухом. Заполняют изделие водой и по истечении времени все швы подвергают внешнему осмотру. Этот контроль проводят, как правило, при положительных температурах. Испытания поливом водой проводят в тех случаях, когда есть возможность доступа к сварным швам с двух сторон, но изделия очень громоздкие. С одной стороны поливают водой из брандспойта (давление до 1 МПа), а с другой стороны

производят внешний осмотр с целью выявления течей. Вертикальные соединения поливают снизу вверх. Это метод применяется при сварке и проверке корпусов судов, резервуаров и т. д. Пневматические методы испытаний применяют для контроля сварных швов замкнутых систем — трубопроводов, сосудов и аппаратов. Испытания сжатым воздухом проводятся путем создания испытательного давления, приблизительно на 10—20 % выше рабочего. Швы покрывают пенообразующими составами. В местах, где имеются сквозные дефекты, под действием выходящего воздуха образуются пузырьки, по которым и определяют место нахождения дефекта. Пенообразующие вещества наносят на поверхность швов кистью или пульверизатором. Составы пенообразующих веществ различают и применяют для летнего пользования и для соответствующей работы при отрицательных температурах до —30 °С. Контроль рентгеновским излучением в технике известен как контроль радиационным методом и основан на способности рентгеновских лучей проникать через сварное соединение и воздействовать на регистрирующее устройство (фотопленку). В зависимости от способа регистрации результатов различают три метода радиационного контроля: радиографический, радиоскопический и

радиометрический. Наибольшее распространение получил радиографический метод контроля сварных соединений, поскольку снимок является документом, подтверждающим качество сварного шва. Рентгеновский снимок на фотопленке хранится столько времени, сколько по техническим условиям должно работать изделие. Например, рессивер вагона метро должен работать 10 лет — столько же лет хранится в архиве рентгеновская пленка продольного шва рессивера. Образцы рентгеновских снимков на рис. 118.

|

|

Рис. 118. Дефекты сварных швов, выявленные рентген-контролем: а — продольная трещина; б — непровар; в — поры; г — шлаковое включение

Среди известных смесей жидких углеводородов, применяемых для контроля непроницаемости, наиболее широко используется керосин. Это объясняется его свойствами (высокой жидкотекучестью, высокой смачивающей способностью и т. д.), которые обеспечивают четкое обнаружение дефектов. Контроль керосином отличается простотой и общедоступностью, не требует сложного и дорогого оборудования, дефицитных материалов. Различают четыре способа испытания керосином: керосиновый, керосинопневматический, керосиновакуумный и керосиновибрационный. При керосиновом способе сварное соединение простукивают молотком на расстоянии 30—40 мм от шва и тщательно очищают швы от шлака, масла и других загрязнений. Для лучшего удаления шлака и развития несквозных дефектов в сквозные целесообразно в течение 10—15 мин подвергнуть вибрации сварное соединение. После очистки на поверхность шва наносят тонкий равномерный слой меловой суспензии. Меловую суспензию готовят из расчета 350—450 г молотого просеянного мела на 1 дм3 воды. После высыхания суспензии противоположную сторону сварного шва смачивают керосином 5—10 раз. В местах течей на меловой суспензии появляются темные пятна, обозначающие наличие дефектов. Описывать другие методы контроля (как неразрушающего, так и разрушающего) не представляется возможным, так как их на сегодняшний день более сотни, разрабатываются и внедряются все более современные (быстродействующие и более точные). Необходимо отметить некоторые виды испытаний при контроле качества сварных соединений разрушающими методами. Механическим испытаниям подвергаются как отдельные образцы, вырезанные из сварных швов, так и детали и узлы. Эти испытания подразделяются на статические и динамические. Статические испытания подразделяются на следующие виды: растяжение, изгиб, смятие, ползучесть. Динамические испытания — на ударный изгиб, усталость. Проводятся и металлографические исследования для выявления изменений, происходящих в металле при различных режимах сварки и термообработки; различают макроанализ и микроанализ. Кроме указанных методов разрушающего контроля проводят измерение твердости, коррозионные испытания, химический и спектральный анализ сварных соединений. Более подробное ознакомление с различными видами и методами контроля сварных соединений представляется самим читателям при самостоятельном углубленном изучении сварочных процессов.

В этих полуавтоматах с помощью специального блока управления обеспечивается запрограммированная зависимость сварочного тока от

марки электродной проволоки, ее диаметра, режима сварки. Это упрощает настройку полуавтомата. Режим сварки можно задавать

изменением положения ручки регулятора напряжения источника

[4] Для электродов типов Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55 и Э60 приведенные значения механических свойств установлены в

[5] ОП — обратная полярность, ток постоянный (=) или переменный

(-)■

Покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению на группы: 1) для сварки углеродистых и низкоуглеродистых конструкционных сталей обозначаются буквой У; 2) для сварки легированных сталей — Л; 3) для сварки теплоустойчивых

[6] Цифрой 0 обозначают электроды для сварки или наплавки только на постоянном токе обратной полярности.

[7] — ОП (обратная полярность).

Контрольные вопросы:

[8] Горелка ГЗУ-3 — универсальная; ГЗУ-4 — для сварки чугуна и цвет металлов (кроме меди), а также наплавки, пайки, нагрева.

[9] Горелка типа Г1 — безынжекторная, остальных типов —

инжекторные. ** Горелка ГС-4 предназначена для подогрева, горелка Г2-04 по конструкции подобна ранее выпускавшимся горелкам Г2-02, «Звездочка», «Малютка»; горелка ГЗ-03 заменила выпускавшиеся

горелки «Звезда», «Москва», ГС-3, ГС-3А.

Таблица 62

Техническая характеристика безинжекторных горелок типа Г1

[11] ПМЦ — припой медно-цинковый. ** ПСр — припой серебряный.

hssco.ru

Неразрушающие методы контроля сварных соединений и конструкций

К неразрушающим методам контроля относятся: визуальный, испытания на прочность и непроницаемость, цветной, магнитный, просвечивание рентгеновским и гамма-излучением, ультразвуковой и др.

В зависимости от требований, предъявляемых к сварному изделию, и характера дефектов, которые необходимо обнаружить, применяют соответствующие методы контроля.

Качество сварных соединений и конструкции в целом обычно определяют несколькими методами. Универсального метода контроля не существует. Перед контролем сварные соединения должны быть тщательно очищены от шлака и других загрязнений.

Визуальный (внешний осмотр) является обязательным при контроле качества сварки любым методом. Сварные соединения рассматривают невооруженным глазом или через лупу при хорошем (не бьющем в глаза) освещении; замеряют швы с помощью инструментов и шаблонов.

Этим методом можно определить выходящие на поверхность поры и трещины, незаделанные кратеры, подрезы, неравномерность ширины и высоты шва, наплывы, отступление размеров шва от требований чертежа и другие внешние дефекты. Обнаруженные в результате визуального контроля дефекты следует устранить.

Прочность и непроницаемость готового изделия проверяют проведением следующих испытаний. Специальными механическими испытаниями с приложением статической или динамической нагрузки определяют разрушающие нагрузки или усилия, не вызывающие разрушения сварных изделий; гидравлическими испытаниями (чаще всего водой) определяют прочность и непроницаемость сосудов (котлов различного назначения, баллонов для жидкостей и газов), трубопроводов, судовых конструкций, резервуаров для хранения нефтепродуктов и т. п.

Сосуды и трубопроводы, работающие при избыточном давлении, испытывают давлением, обычно превышающим величину рабочего давления в 1,5—2 раза. Контроль прочности должен проводиться с соблюдением установленных правил техники безопасности.

Гидравлические испытания громоздки и непроизводительны, способствуют возникновению коррозии, их нельзя проводить при отрицательных температурах. Использование воды не позволяет обнаружить мельчайшие неплотности в шве.

Это объясняется тем, что вода является одной из наиболее полярных жидкостей. Молекулы ее несут значительный электрический (дипольный) момент, что вызывает повышение вязкости и плотности воды в слоях, контактирующих со стенками неплотности. Толщина слоя адсорбционно связанной воды составляет, около 1,5-10-4 мм.

Жидкость в адсорбированных слоях приобретает упругость, близкую к упругости твердых тел. Из других источников адсорбированная вода при толщине слоя в 0,9-10-4 мм обладает модулем сдвига 1,9х108 дин/см2, что только в 300 раз меньше модуля сдвига свинца.

Таким образом, чем меньше поперечное сечение неплотности, тем значительнее влияет адсорбированный слой воды на движение жидкости в неплотностях. В очень малых неплотностях (например, диаметром 3-10-4 мм) пристенные слои жидкости способны заполнить все их сечение и исключить или сильно ограничить движение воды.

По другим данным с помощью воды под давлением 1,4 кГ/см2 можно обнаружить неплотности диаметром до 10-3 мм. Поэтому в последние годы гидравлические испытания стали заменять пневматическими (например, при испытании отсеков судов и трубопроводов).

Непроницаемость соединения определяется еще и следующими методами: вакуумным, керосиновым, цветным, газоэлектрическим.

Пневматический метод испытания предусматривает подачу сжатого воздуха в изделие с заглушенными отверстиями. Давление воздуха при испытаниях устанавливают исходя из условий безопасности и требований, предъявляемых к изделию.

Сварные соединения смачивают мыльным раствором или опускают в воду. Неплотности определяют по образующимся мыльным пузырькам или пузырькам воздуха. Смачивать сварные соединения мыльной водой или опускать сварное изделие в ванну с водой следует после создания необходимого давления воздуха в контролируемом сосуде.

При испытании обдувом сжатый воздух под давлением 4—5кГ/см2 подводится к сварному соединению по гибкому шлангу с наконечником. Расстояние между концом наконечника и швом должно быть не более 50 мм.

Во время обдува противоположную сторону шва смачивают мыльным раствором и тщательно осматривают, чтобы обнаружить мыльные пузырьки, появляющиеся в неплотностях.

При давлении воздуха 1кГ/см2 можно обнаружить неплотности (поры) диаметром около 3-10-3 мм.

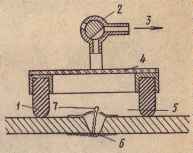

Вакуумный метод является разновидностью пневматического и заключатся в следующем (рис. 181). Проверяемый участок сварного соединения, наиболее удобный для контроля, смачивают мыльным раствором и на него устанавливают вакуум-камеру.

Верх камеры сделан из плексигласа, поэтому прозрачен, а по контуру нижней части прикреплена прокладка из мягкой резины. С помощью вакуум-насоса или эжектора в камере создается разрежение, вследствие чего она плотно по контуру резиновой прокладки прижимается атмосферным давлением к данному участку изделия.

Благодаря созданной разности давлений по обе стороны сварного соединения атмосферный воздух проникает через неплотности шва в вакуум-камеру, при этом появляются мыльные пузырьки, видимые через прозрачную верхнюю часть камеры. Места неплотностей отмечают мелом на металле рядом с камерой.

С помощью трехходового крана в камеру впускают атмосферный воздух и затем убирают ее с проверенного участка сварного соединения. Отметки мела с основного металла переносят на неплотные места шва, после чего устраняют дефекты и повторно проверяют эти места на непроницаемость.

Рис. 181. Схема вакуумного и керосино-вакуумного метода контроля непроницаемости сварных соединений:1 — губчатая резина, 2— плексиглас 3 — трехходовой кран, 4 — к вакуум-насосу, 5 — керосин, в — вакуумируемое пространство, 7 — мыльный пузырек.

Вакуумный метод приемлем для контроля непроницаемости стыковых, нахлесточных, тавровых и трехгранных соединений во всех положениях в пространстве. Производительность вакуумного метода в среднем 50—60м шва в 1 ч. Этот метод контроля позволяет обнаружить неплотности диаметром до 4,2-10-3 мм (при перепаде давлений до 0,84кГ/см2).

Вакуумным методом можно проверять сварные соединения в конструкциях, имеющих форму незамкнутого объема, а также при одностороннем доступе к ним; контроль можно применять вслед за сваркой, не дожидаясь окончания изготовления конструкции в целом; испытания можно проводить при перепаде давлений до 1 кГ/см2, не опасаясь разрушения конструкции.

Вакуумный метод контроля нашел широкое применение при проверке непроницаемости сварных соединений днищ, стенок и перекрытий резервуаров (рис. 182), сварных стыков трубопроводов.

Рис. 182. Контроль непроницаемости сварных соединений.

Этот метод внедряется также в судостроении и других отраслях промышленности.

www.prosvarky.ru

Методы контроля сварных соединений. Неразрушающие методы контроля

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям,

Наиболее ответственным моментом является текущий контроль выполнения сварки. Организация контроля сварочных работ может производиться в двух направлениях: контролируют сами процессы сварки либо полученные изделия.

В зависимости от того, нарушается или не нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля.

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

В ряде отраслей промышленности неразрушающий контроль сварных соединений выделен в самостоятельный технологический процесс, так как в большинстве случаев трудоемкость контроля соизмерима с трудоемкостью процесса сварки. Затраты на контроль при изготовлении ряда конструкций превосходят затраты на их сварку, а стоимость контрольных операций может достигать 25 — 35% общей стоимости конструкции. Это объясняется, прежде всего, тем, что уровень механизации и автоматизации сварочных работ достаточно высок (~ 35-40%), в то время как доля автоматизированного неразрушающего контроля незначительна (1-2%).

Внешний осмотр и обмеры сварных швов - наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое - увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом - измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Разработана и осуществляется специальная программа по внедрению в сварочное производство современных средств и методов неразрушающего контроля (акустической эмиссии, голографии, томографии и др.). Дальнейшее развитие получат и традиционные методы неразрушающего контроля. К таким методам относят радиационную, ультразвуковую, магнитную и капиллярную дефектоскопию, а также испытания изделий на герметичность

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам - сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос - сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т.п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 - 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 - 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум-камеры, которую устанавливают на наиболее доступную сторону сварного соединения , предварительно смоченную мыльным раствором.

В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контрольи контроль методом красок, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты - трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением - в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль методом красок заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течеискателям и применяют для испытания ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошности в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Для обнаружения скрытых внутренних дефектов применяют следующие методы контроля.

Магнитные методы контроляоснованы на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3 - 6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода - мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие слегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3 - 5 мм. При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется ЭДС, вызывающая оптический или звуковой сигнал на индикаторе. При магнитографическом методе поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности соединения. Запись воспроизводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пятна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.).

Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряду с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т.е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, тулий-170, иридий-192 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с гамма-аппаратами.

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 5).

Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1 - 2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1 - 2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Физические методы контроля сварных швов // Приборостроение // Наука и технологии

Радиационная дефектоскопия - рентгено- и гамма-графический метод контроля.Рентгено- и гамма-графия - это метод получения на рентгеновской пленке или экране изображения предмета (изделия), просвечиваемого рентгеновским или гамма-излучением. Он основан на способности рентгеновского и гамма-излучения проходить через непрозрачные предметы, в том числе через металлы, и действовать на рентгеновскую пленку и некоторые химические элементы, благодаря чему последние флуоресцируют (светятся).

При этом дефекты, встречающиеся при сварке в теле изделия и чаще всего имеющие характер пустот (непроваров, трещин, раковин, пор и т. д.), на рентгеновской пленке (на рентгенограммах) имеют вид пятен (раковины, поры) или полос (непроваров).

Как правило; просвечивают 3 - 15% общей длины сварного шва. У особо ответственных конструкций просвечивают все швы.

Рентгеновские аппараты, применяемые для контроля изделий, состоят из рентгеновской трубки, источника питания и пульта управления. В качестве источника питания применяют повышающий трансформатор, во вторичную цепь которого включают кенотроны для выпрямления анодного тока и высоковольтные конденсаторы, позволяющие удвоить или утроить напряжение вторичной обмотки трансформатора. Схема просвечивания рентгеновским излучением изделия показана на рис. 120.

В зависимости от режима просвечивания (при толщине металла До 50 мм), качества пленки и правильности дальнейшей ее обработки удается выявить дефекты размером 1 - 3% от толщины контролируемых деталей.

В настоящее время широкое применение нашли рентгеновские аппараты РУП-120-5-1, РУП-200-5, РУП-400-5, Мира-2Д и Мира-3Д и др.

Гамма-излучение образуется в результате внутриатомного распада радиоактивных веществ. В качестве источников гамма-излучения применяют следующие радиоактивные вещества: тулий-170, иридий-192, цезий-13 7, кобальт-60 для просвечивания металла толщиной 1-60 мм.

Гамма-излучение, действуя на пленку так же, как и рентгеновское, фиксирует на ней дефекты сварки. Чувствительность гамма-контроля ниже чувствительности рентгеновских снимков; например, на гамма-снимках при просвечивании стали толщиной 10-15 мм кобальтом-60 выявляются дефекты глубиной 0,5 - 0,7 мм, тогда как на рентгеновских снимках видны дефекты глубиной 0,1-0,2 мм.

Чувствительность гамма-снимков, полученных при помощи радиоактивных изотопов - тулия-170, иридия-192 и других, приближается к чувствительности рентгеновских.

Гамма-излучение вредно для здоровья человека, поэтому ампулы с радиоактивным веществом помещают в специальные аппараты - гамма-установки, имеющие дистанционное управление (рис. 121).

Схема панорамного просвечивания сварных стыков трубопроводов с помощью гамма-источника показана на рис. 122.

Сварный шов при радиационной дефектоскопии бракуется, если на рентгеновском или гамма-снимке обнаружены следующие дефекты:

шлаковые включения или раковины по группе А (отдельные дефекты) и В (скопление дефектов) размером по высоте шва более 10% толщины стенки, если она не превышает 20 мм, а также более 3 мм при толщине стенки более 20 мм;

шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва (группа Б), при суммарной их длине, превышающей 200 мм на 1 мшва;

поры, расположенные в виде сплошной сетки;

скопление на отдельных участках шва свыше пяти пор на 1 см2 площади шва.

Дефекты распределяют по группам А, Б, В по следующим признакам:

А - отдельные дефекты, которые по своему расположению не образуют цепочки или скопления;

Б - цепочка дефектов, расположенных на одной линии в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее;

В - скопление дефектов в одном месте с расположением их в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее.

Ультразвуковой метод контроля. Этот метод основан на способности высокочастотных колебаний частотой около 20000 Гц проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8 - 2,5 МГц) становятся' источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Схема ультразвукового метода контроля сварных соединений показана на рис. 123.

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приемаотраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4-15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора).

Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5 - 10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов

Этим методом выявляются поверхностные дефекты глубиной до 5 -6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля-, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферромагнитных металлов.

Магнитографический метод контроля. При этом методе, разработанном в нашей стране, результаты записываются на магнитную ленту. Сущность этого метода контроля состоит в намагничивании сварного соединения и фиксации магнитного потока на ферромагнитную ленту. Лента накладывается на контролируемое изделие, которое намагничивается импульсным полем. Магнитное поле, при наличии дефектов, распределяется по поверхности детали по-разному, и соответственно ферромагнитные частицы на ленте намагнитятся в различной степени. Затем ферромагнитная лента снимается с контролируемого изделия и ее «протягивают» через воспроизводящее устройство (рис. 124), состоящее из механизма протяжки и осциллографа с усилителем электрических импульсов.

Результаты магнитографического контроля рассматривают на экране 9 осциллографа 7, на котором при наличии дефектов в контролируемом изделии возникают всплески (вертикальные импульсы). По величине и форме отклонения луча на экране осциллографа судят о величине и характере дефекта сварного соединения.

Магнитографический метод применяется для контроля сварных соединений толщиной не более 12 мм. Этим методом можно выявлять макротрещины, непровары глубиной 4 - 5% от толщины контролируемого металла, шлаковые включения и газовые поры.

Магнитографический метод требует высокой квалификации оператора.

Рентгено-телевизионный контроль. Сущность способа контроля заключается в том, что дефект сварного шва изображается в момент просвечивания на телевизионном экране.

Схема рентгено-телевизионной установки показана на рис. 125. Сварное соединение 2 просвечивается с помощью рентгеновского аппарата 1.Рентгеновское излучение проходит через электронно-оптический преобразователь 3, состоящий из вакуумированной трубки, внутри которой со стороны, обращенной к источнику излучения (рентгеновскому аппарату) и просвечиваемому изделию, укреплен тонкий алюминиевый экран, покрытый флуоресцирующим слоем. На этот слой нанесен светочувствительный слой - фотокатод (такой же, как в обычных телевизионных трубках). С другой стороны электронно-оптический преобразователь имеет диафрагму и усиливающий экран. С такого преобразователя через переходную оптику 4 сигналы поступают на передающую телекамеру 5 и на телевизор 7. Такой метод контроля позволяет резко увеличить производительность труда оператора. При этом можно не только визуально наблюдать внутреннее состояние просвечиваемого изделия, но и фотографировать его при помощи фото- или киноаппарата. Управление такой установкой осуществляется с пульта управления 6.

Контроль плотности соединений. Сварные швы испытывают на герметичность (непроницаемость) керосином, сжатым воздухом (пневматикой), вакуум-аппаратом, при помощи аммиака, гелиевым и галлоидным течеискателями и гидравлическим давлением.

Испытание керосином применяют для сосудов, работающих без внутреннего давления, и как предварительный метод контроля для сосудов, работающих под давлением.

Керосин обладает высокой капиллярностью. На этой его способности основана методика контроля плотности сварных швов. Сварные швы должны быть тщательно очищены от шлака, грязи и осмотрены. Дефекты, выявленные внешним осмотром, должны быть устранены до начала контроля.

Для выявления дефектов (неплотностей) методом керосиновой пробы одну сторону сварного соединения окрашивают мелом, разведенным в воде. После высыхания мела вторую сторону сварного шва обильно смачивают керосином. Керосин, проникая через дефекты в сварном шве, оставляет на меловой краске жирные темные пятна, характеризующие наличие и расположение дефектов. Обнаруженные дефекты вырубают и заваривают вновь. Контроль керосином применяется при положительной температуре (выше 0°С). Сварные швы должны выдерживаться под керосином 12 г и более.

Вакуум-методом проверяют сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны, например сварные швы днищ резервуаров, газгольдеров и других емкостей.

В комплект установки для контроля плотности сварных шзов вакуум-методом входит следующее оборудование: вакуум-насос, вакуум-камера с вакуум-метром и пневматический шланг.

Гидравлические испытания. При этом способе контроля сварное изделие (сосуд) заполняют водой. Затем насосом или гидравлическим прессом создают давление, превышающее рабочее в 1,25 раза и более.

Способ гидравлического испытания, время выдержки, величина давления и допустимая утечка устанавливаются техническими условиями на контролируемый объект. Гидравлические испытания выполняют при проверке прочности и плотности паровых и водяных котлов, трубопроводов и сосудов, работающих под давлением.

Испытание сжатым воздухом (пневматическое испытание). Это испытание применяется для проверки сосудов и трубопроводов на герметичность, как правило, только при рабочем давлении изделия. Плотность сварных соединений проверяют мыльным раствором или погружением сосуда в воду. В местах пропуска газа появляются пузыри.

neftegaz.ru