Приложение 2. НЕСУЩАЯ СПОСОБНОСТЬ СОЕДИНЕНИЙ С УГЛОВЫМИ ШВАМИ. Несущая способность сварного шва таблица

Приложение 2. несущая способность соединений с угловыми швами пособие по расчету и конструированию сварных соединений стальных конструкций (к главе СНиП ii-23-81)(утв- приказом Госстроя СССР от 28-11-83 372л) (2018). Актуально в 2018 году

размер шрифта

ПОСОБИЕ ПО РАСЧЕТУ И КОНСТРУИРОВАНИЮ СВАРНЫХ СОЕДИНЕНИЙ СТАЛЬНЫХ КОНСТРУКЦИЙ (К ГЛАВЕ СНиП II-23-81)(утв- Приказом Госстроя... Актуально в 2018 году

Таблица 1

ПРЕДЕЛЬНЫЕ УСИЛИЯ НА СВАРНЫЕ СОЕДИНЕНИЯ С УГЛОВЫМИ ШВАМИ ДЛЯ КОНСТРУКЦИЙ ВО ВСЕХ КЛИМАТИЧЕСКИХ РАЙОНАХ, КРОМЕ I_1, I_2, II_2, II_3

| Вид сварки, диаметр электрода, положение шва | Марка сварочной проволоки, тип электрода | R_un свариваемой стали, МПа | Предельные усилия, кН/см, на соединение при катете шва, мм | ||||||||

| 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | |||

| Полуавтоматическая, диаметр 1,4 - 2 мм; нижнее, горизонтальное, вертикальное | Св-08Г2С | 345 | 6,5 | 8,1 | 9,8 | 11,4 | 13 | 15,5 | 18,6 | 21,1 | 24,1 |

| 355 | 8,4 | 10 | 11,7 | 13,4 | 16 | 19,2 | 21,1 | 24,1 | |||

| 365 | 6,9 | 8,6 | 10,3 | 12,1 | 13,8 | 16,4 | 19,7 | 21,1 | 24,1 | ||

| 370 | 7 | 8,7 | 10,5 | 12,2 | 14 | 16,6 | 19,9 | 21,1 | 24,1 | ||

| 380 | 7,2 | 9 | 12,6 | 14,4 | 17,1 | 20,5 | 21,1 | 24,1 | |||

| 390 | 7,4 | 9,2 | 11,1 | 12,9 | 14,8 | 17,3 | 20,7 | 21,1 | 24,1 | ||

| Св. 400 до 570 | 7,7 | 9,7 | 11,6 | 13,6 | 15,5 | 17,3 | 20,7 | 21,1 | 24,1 | ||

| Полуавтоматическая, диаметр проволоки сплошного сечения менее 1,4 мм; порошковой проволокой любого диаметра; во всех положениях | Св. 340 до 570 То же | 6 | 7,5 | 9 | 10,5 | 12,1 | 15,1 | 18,1 | 21,1 | 24,1 | |

| Ручная; во всех положениях | Э46, Э46А | Св. 340 до 390 | 5,5 | 6,9 | 8,3 | 9,7 | 11,1 | 13,9 | 16,6 | 19,4 | 22,2 |

| Э50, Э50А | Св. 340 | 6 | 7,5 | 9 | 10,5 | 12,1 | 15,1 | 18,1 | 21,1 | 24,1 | |

| Э60 | Св. 370 | 6,7 | 8,4 | 10,1 | 11,8 | 13,4 | 16,8 | 20,2 | 23,5 | 26,9 | |

| Автоматическая; диаметр 3 - 5 мм; в лодочку | Св-08, Св-08А, Св-08ГА | 345 | 7,1 | 8,9 | 10,7 | 12,5 | 14,2 | 17,9 | 21,4 | 25,0 | 28,5 |

| 355 | 7,3 | 11 | 12,9 | 14,6 | 18,4 | 22,1 | 25,7 | 29,4 | |||

| 365 | 7,5 | 9,4 | 11,3 | 13,2 | 15 | 18,9 | 22,7 | 26,4 | 30,2 | ||

| 370 | 7,6 | 9,5 | 11,5 | 13,4 | 15,3 | 19,1 | 23 | 26,8 | 30,6 | ||

| 380 | 7,8 | 9,8 | 11,8 | 15,7 | 19,6 | 23,6 | 27,5 | 31,5 | |||

| Св-08ГА | 390 | 8 | 10 | 12,1 | 14,1 | 16,1 | 20,2 | 24,1 | 28,2 | 32,3 | |

| 410 | 8,5 | 10,6 | 12,7 | 14,8 | 16,9 | 21,2 | 25,4 | 29,7 | 34 | ||

| Св. 420 | 8,7 | 10,9 | 13,1 | 17,4 | 21,8 | 26,1 | 30,5 | 34,8 | |||

| Св-10ГА | 440 | 9,1 | 11,4 | 13,6 | 15,9 | 18,2 | 22,8 | 27,3 | 31,9 | 36,4 | |

| 450 | 9,3 | 11,6 | 14 | 16,3 | 18,6 | 23,3 | 27,9 | 32,6 | 37,2 | ||

| Св. 450 | 9,5 | 11,9 | 14,2 | 19 | 23,7 | 28,5 | 33,2 | 37,9 | |||

| Св-10НМА, Св-10Г2 | 470 | 9,7 | 12,1 | 14,6 | 17 | 19,4 | 24,3 | 29,1 | 34 | 38,8 | |

| 480 | 9,9 | 12,4 | 14,9 | 17,4 | 19,9 | 24,8 | 29,8 | 34,8 | 39,7 | ||

| 490 | 10,1 | 12,7 | 15,2 | 17,7 | 20,3 | 25,3 | 30,4 | 35,5 | 40,6 | ||

| 500 | 10,3 | 12,9 | 15,5 | 18,1 | 20,7 | 25,9 | 31,1 | 36,2 | 41,4 | ||

| Св. 500 | 10,6 | 13,2 | 15,8 | 18,5 | 21,1 | 26,4 | 31,7 | 37 | 42,2 | ||

Примечания к табл. 1 и 2. В таблицах указаны предельные усилия для наиболее опасного сечения, установленного с помощью табл. 2 настоящего Пособия. Усилия рассчитаны по формулам (120) и (121) главы СНиП II-23-81, в которых значения R_wf, R_wz,

_z приняты соответственно по табл. 3 и 34 главы СНиП II-23-81; в табл. 7 принято:

_z приняты соответственно по табл. 3 и 34 главы СНиП II-23-81; в табл. 7 принято:  _wf =

_wf =  _wz =

_wz =  _c = 1; в табл. 8 принято:

_c = 1; в табл. 8 принято:

_wz = 0,85 для всех сталей,

_wz = 0,85 для всех сталей,  _c = 1.

_c = 1.Таблица 2

ПРЕДЕЛЬНЫЕ УСИЛИЯ НА СВАРНЫЕ СОЕДИНЕНИЯ С УГЛОВЫМИ ШВАМИ ДЛЯ КОНСТРУКЦИЙ В КЛИМАТИЧЕСКИХ РАЙОНАХ I_1, I_2, II_2, II_3

| Вид сварки, диаметр электрода, положение шва | Марка сварочной проволоки, тип электрода | R_un свариваемой стали, МПа | Предельные усилия, кН/см, на соединение при катете шва, мм | ||||||||

| 4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | |||

| Полуавтоматическая; диаметр 1,4 - 2 мм; нижнее, горизонтальное, вертикальное | Св-08Г2С | 345 | 5,5 | 6,9 | 8,3 | 9,7 | 11,1 | 13,2 | 15,8 | 18,5 | 21,1 |

| 355 | 5,7 | 7,1 | 8,6 | 10 | 11,4 | 13,6 | 16,3 | 19 | 21,7 | ||

| 365 | 5,9 | 7,3 | 8,8 | 10,3 | 11,7 | 13,9 | 16,7 | 19,5 | 22,3 | ||

| 370 | 5,9 | 7,5 | 8,9 | 10,5 | 11,9 | 14,1 | 17 | 19,8 | 22,6 | ||

| 380 | 6,1 | 7,7 | 9,2 | 10,7 | 12,2 | 14,5 | 17,4 | 20,3 | 23,6 | ||

| 390 | 6,3 | 7,9 | 9,5 | 11 | 12,5 | 14,9 | 17,9 | 20,9 | 23,9 | ||

| 410 | 6,6 | 8,2 | 9,9 | 11,5 | 13,2 | 15,7 | 18,8 | 21,1 | 24,1 | ||

| 430 | 6,9 | 8,6 | 10,4 | 12,1 | 13,8 | 16,4 | 19,7 | 21,1 | 24,1 | ||

| 440 | 7,1 | 8,8 | 10,5 | 12,3 | 14,1 | 16,8 | 20,2 | 21,1 | 24,1 | ||

| 450 | 7,2 | 9 | 10,8 | 12,7 | 14,5 | 17,3 | 20,7 | 21,1 | 24,1 | ||

| 460 | 7,4 | 9,3 | 11,1 | 12,9 | 14,8 | 17,3 | 20,7 | 21,1 | 24,1 | ||

| 470 | 7,5 | 9,4 | 11,3 | 13,2 | 15,1 | 17,3 | 20,7 | 21,1 | 24,1 | ||

| 480 | 7,7 | 9,6 | 11,6 | 13,5 | 15,4 | 17,3 | 20,7 | 21,1 | 24,1 | ||

| Св. 480 до 570 | 7,7 | 9,7 | 11,6 | 13,6 | 15,5 | 17,3 | 20,7 | 21,1 | 24,1 | ||

| Полуавтоматическая; диаметр проволоки сплошного сечения менее 1,4 мм; порошковой проволокой любого диаметра; во всех положениях | Св-08Г2С, ПП-АН8, ПП-АН3 | 345 | 5,3 | 6,6 | 7,9 | 9,2 | 10,5 | 13,2 | 15,8 | 18,5 | 21,1 |

| 355 | 5,4 | 6,8 | 8,1 | 9,5 | 10,9 | 13,6 | 16,3 | 19 | 21,7 | ||

| 365 | 5,6 | 7 | 8,4 | 9,8 | 11,2 | 14 | 16,7 | 19,5 | 22,3 | ||

| 370 | 5,7 | 7,1 | 8,5 | 9,9 | 11,3 | 14,1 | 17 | 19,8 | 22,6 | ||

| 380 | 5,8 | 7,3 | 8,7 | 10,2 | 11,6 | 14,5 | 17,4 | 20,3 | 23,2 | ||

| 390 | 6 | 7,5 | 9 | 10,4 | 12 | 14,9 | 17,9 | 20,9 | 23,9 | ||

| Св. 400 до 570 | 6 | 7,5 | 9 | 10,5 | 12,1 | 15,1 | 18,1 | 21,1 | 24,1 | ||

| Ручная; во всех положениях | Э46А | 345 | 5,3 | 6,6 | 7,9 | 9,2 | 10,5 | 13,2 | 15,8 | 18,5 | 21,1 |

| 355 | 5,4 | 6,8 | 8,1 | 9,5 | 10,9 | 13,6 | 16,3 | 19 | 21,7 | ||

| Св. 355 | 5,6 | 7 | 8,4 | 9,8 | 11,2 | 14 | 16,7 | 19,5 | 22,3 | ||

| Э50А | 370 | 5,7 | 7,1 | 8,5 | 9,9 | 11,3 | 14,1 | 17 | 19,8 | 22,6 | |

| 380 | 5,8 | 7,3 | 8,7 | 10,2 | 11,6 | 14,5 | 17,4 | 20,3 | 23,2 | ||

| 390 | 6 | 7,5 | 9 | 10,4 | 12 | 14,9 | 17,9 | 20,9 | 23,9 | ||

| Св. 400 | 6 | 7,5 | 9 | 10,5 | 12,1 | 15,1 | 18,1 | 21,1 | 24,1 | ||

| Э60 | 410 | 6,3 | 7,8 | 9,4 | 11 | 12,5 | 15,7 | 18,8 | 22 | 25,1 | |

| 430 | 6,6 | 8,2 | 9,9 | 11,5 | 13,2 | 16,4 | 19,7 | 23 | 26,3 | ||

| Св. 430 | 6,7 | 8,4 | 10,1 | 11,8 | 13,4 | 16,8 | 20,2 | 23,5 | 26,9 | ||

| Автоматическая; диаметр 3 - 5 мм; в лодочку | Св-08А | 345 | 6,1 | 7,6 | 9,1 | 10,6 | 12,1 | 15,2 | 18,2 | 21,2 | 24,3 |

| 355 | 6,2 | 7,8 | 9,4 | 10,9 | 12,5 | 15,6 | 18,7 | 21,9 | 25 | ||

| 365 | 6,4 | 8 | 9,6 | 11,2 | 12,8 | 16 | 19,3 | 22,5 | 25,7 | ||

| 370 | 6,5 | 8,1 | 9,8 | 11,4 | 13 | 16,3 | 19,5 | 22,8 | 26 | ||

| 380 | 6,7 | 8,3 | 10 | 11,7 | 13,4 | 16,7 | 20,1 | 23,4 | 26,7 | ||

| Св. 380 | 6,8 | 8,4 | 10,1 | 11,8 | 13,5 | 16,9 | 20,3 | 23,7 | 27 | ||

| Св-08ГА | 390 | 6,9 | 8,6 | 10,3 | 12 | 13,7 | 17,2 | 20,5 | 24,1 | 27,5 | |

| 410 | 7,2 | 9 | 10,8 | 12,6 | 14,4 | 18 | 21,6 | 25,2 | 28,8 | ||

| 430 | 7,6 | 9,5 | 11,3 | 13,2 | 15,1 | 18,9 | 22,7 | 26,5 | 30,3 | ||

| 440 | 7,7 | 9,7 | 11,6 | 13,5 | 15,5 | 19,3 | 23,2 | 27,1 | 31 | ||

| 450 | 7,9 | 9,9 | 11,9 | 13,9 | 15,8 | 19,8 | 23,8 | 27,7 | 31,7 | ||

| 460 | 8,1 | 10,1 | 12,1 | 14,2 | 16,2 | 20,2 | 24,3 | 28,3 | 32,4 | ||

| 470 | 8,3 | 10,3 | 12,4 | 14,5 | 16,5 | 20,7 | 24,8 | 28,9 | 33,1 | ||

| 480 | 8,4 | 10,6 | 12,7 | 14,8 | 16,9 | 21,1 | 25,3 | 29,6 | 33,8 | ||

| 490 | 8,6 | 10,8 | 12,9 | 15,1 | 17,2 | 21,5 | 25,9 | 30,2 | 34,5 | ||

| Св. 490 | 8,7 | 10,9 | 13,1 | 15,3 | 17,4 | 21,8 | 26,2 | 30,5 | 34,9 | ||

| Св-10НМА | 510 | 9 | 11,2 | 13,5 | 15,7 | 17,9 | 22,4 | 26,9 | 31,4 | 35,9 | |

| 520 | 9,1 | 11,4 | 13,7 | 16 | 18,3 | 22,9 | 27,4 | 32 | 36,6 | ||

| 530 | 9,3 | 11,6 | 14 | 16,3 | 18,6 | 23,3 | 28 | 32,6 | 37,3 | ||

| 540 | 9,5 | 11,9 | 14,2 | 16,6 | 19 | 23,7 | 28,5 | 33,2 | 38 | ||

| 570 | 10 | 12,5 | 15 | 17,5 | 20 | 25,1 | 30,1 | 35,1 | 40,1 | ||

| 590 | 10,4 | 13 | 15,6 | 18,2 | 20,8 | 26 | 31,1 | 36,3 | 41,5 | ||

Приложение 3

www.zakonprost.ru

Несущая способность сварных соединений. при переменных нагрузках

Расчет прочности сварных конструкций, работающих под переменными нагрузками, производится по марке металла, характеристике цикла г, эффективным коэффициентам концентрации напряжений кэ и продолжительности эксплуатации, определяемой числом нагружений.

Следует подчеркнуть, что сварные соединения при переменных нагрузках рассчитываются, во-первых, с учетом прочности основного металла, находящегося в зоне сварных швов, где в результате концентрации напряжений прочность существенно снижается, а во — вторых, с учетом прочности самого шва. Единая методика определения прочности сварных конструкций при переменных нагрузках отсутствует.

При проектировании строительных конструкций руководствуются нормами СНиПа; разработаны нормативные данные для судостроения, конструирования подъемно-транспортных машин, мостостроения. Указанные нормы имеют некоторые различия, учитывающие особые условия работы.

При расчете по СНиПу основное внимание при переменных нагрузках уделяют расчету прочности основного металла в зоне сварных швов, считая, что прочность швов достаточно обеспечена расчетом на равнопрочность основному металлу при статическом нагружении. При этом эффективные коэффициенты концентрации напряжений учитываются косвенным путем. Каждый тип соединения причисляется к одной из восьми условных групп. Номера этих групп для характерных сварных соединений приведены в табл. 4.6.

Целая полоса металла относится к группе 1, при наличии в ней выреза — к группе 1 или 4 в зависимости от радиуса выреза. Металл в стыковых соединениях в месте перехода к необработанному стыковому шву относят к группе 4 или 5, а то же соединение при обработке стыкового шва — к группе 2 или 3.

| Класс стали | Г руппа соединении | . а | ь | с при числе циклов N | ||||

| 5-1C* | Ю0 | 2-Ю6 | 3-IC* | 5-Ю* | ||||

| 1 | 1,20 | 0,60 | 1 О | |||||

| 2 | 1,30 | 0,70 | h* | |||||

| 3 | 1,55 | 0,95 | 1,1 | 0,9 | ||||

| 4 | 1,85 | 1,25 | 1,3 | |||||

| С 38/23 | 5 | 2,10 | 1,50 | 1,0 | 0,95 | |||

| 6 | 2,75 | 2,15 | ||||||

| 7 | 3,50 | 2,90 | 1,4 | 1,2 | 0,85 | |||

| 8 | 4,80 | 4,20 ‘ | ||||||

| 1 | 1,25 | 0,65 | 1 9 | 1 1 | ||||

| 2 | 1,45 | 0,85 | М | |||||

| 3 | 1,80 | 1,20 | 0,9 | |||||

| С 44/29 | 4 | 2,40 | 1,80 | 1,4 | 1,2 | |||

| G 46/33 | 5 | 2,75 | 2,15 | 1,0 | 0,95 | |||

| 6 | 3,80 | 3,20 | ||||||

| 7 | 4,80 | 4,20 | 1,6 | 1,3 | 0,85 | |||

| 8 | 6,00 | 5,40 |

| Коэффициенты а, b и с |

Пример 1. Определить несущую спо&обность прикрепления полосы шириной 200 мм и толщиной s — 10 мм к косынке лобовым швом длиной 1г — 20 см и двумя фланговыми /2 = 15 см; г — 0,2; сталь С 38/23; расчетное сопротивление R = 210 МПа для основного металла при растяжении и Щ — 150 МПа при срезе для угловых швов. Допускаемое напряжение находим при условии, что коэффициент условия работы т = 0,9; коэффициент безопасности k— 1,1; число нагружений N >> 5-106.

Допускаемые напряжения при статическом нагружении [CT]p = £m/fc = 210-0,9/l, l = 172 МПа; в угловых сварных швах

[T’] = Rym/k= 150 -0,9/1,1 = 122 МПа.

Согласно табл. 4.6, соединение относится к группе 8. По табл. 4.7 находим коэффициенты с — 0,85; а = 4,8; b — 4,2;

V —0,85/(4,8 —0,2 ■ 4,2) =0,215,

[ст]ру = 36,9 МПа.

Несущая способность сварного соединения по основному металлу в зоне сварных швов

P = bs [а]ру = 0,2 • 0,01 -36,9 = 0,0738 МН.

Проверяем равнопрочность сварных швов основному металлу при статическом нагружении.

Для основного металла

Pl = bs [а]р = 0,2 ■ 0,01 • 172 = 0,344 МН.

Для угловых швов при Р = 0,7 и катете К — 1 см

Р2 = РК (Д + 2/2) [т’] = 0,7 • 0,01 (0,2+2.0,15)- 122=0,426 МН.

Так как Р2 > Ръ т0 равнопрочность обеспечена и несущая способность сварного соединения при переменных нагрузках определяется найденным значением Р = 0,0738 МН.

Пример 2. Определить напряжения в швах, прикрепляющих уголок 100 X X 100 X 10 мм из стали С 46/33 одним лобовым /л = 10 см (размер уголка) и двумя фланговыми швами = 20 см и /фЛа = 8 см; Р = 250 кН; расчетное сопротивление на растяжение в металле R = 290 МПа; на срез в угловых швах Ру = 200 МПа; число нагружений N = 106. Характеристика цикла г — 0,6. Преобладающее напряжение сжимающее. Коэффициент условия работы т = 0,8, коэффициент безопасности k = 1, 2.

Допускаемое напряжение в основном металле при статических нагружениях [а]р = Рт/£ = 290 • 0,8/1,2= 193 МПа.

В угловом шве

[т’] = Рут/£ = 200- 0,8/1,2=133 МПа.

Соединение относится к группе 8. Согласно табл. 4.6,

у=с/{Ь — аг) = 0,722.

Допускаемое напряжение в основном металле

[ct]py= 193 ■ 0,722= 139,5 МПа.

Напряжение от силы Р в уголке (площадь сечения F — 19,6 см2) o=P/F = 0,25/0,00196= 127,5 МПа < 139,5 МПа.

Таким образом, прочность соединения по основному металлу обеспечена.

При статическом нагружении несущая способность уголка

P1==F[a]p = 0,00196- 193 = 0,378 МН.

Соответственно несущая способность угловых швов

Р2 = РК (*л + *фЛ1 + *фл,) К] =0.7 ■ 0,01 (0,1 +0,2 + 0,08) 133=0,354 МН.

Так как JР2> т0 ПРИ переменных нагрузках проверка прочности сварных швов не требуется.

Расчет сварных соединений при проектировании кранов конструкции Минтяжмаша имеет ряд особенностей по сравнению с расчетом по СНиПу.

При определении предела выносливости значения эффективных коэффициентов концентрации напряжений Кэ используют непосредственно, причем не только применительно к основному металлу вблизи шва, но и при расчете самих сварных швов. Изменяется и оценка долговечности. Если по СНиПу долговечность рассчитывают изменением коэффициентов а, Ь, с (єм. табл. 4.7) через значительные интервалы чисел нагружений: 0,5-106; 106 и т. д., то по нормативам Минтяжмаша долговечность оценивают по отношению числа ожидаемых крановых нагружений к числу нагружений, определяющих предел выносливости. Иначе оценивают и значение полезной нагрузки в зависимости от режима работы крана (тяжелый, средний). Не анализируя глубоко особенности расчета прочности крана как целого сооружения, рассмотрим методы расчета сварных соединений в крановых конструкциях.

Допускаемое напряжение в основном металле, околошовной зоне и в сварном шве определяется соотношением Ыр = ог/п, где ог — предел выносливости для элементов конструкций в зависимости от эффективного коэффициента концентрации Кэ и ха — рактеристики цикла г; п—коэффициент запаса, который может быть в первом приближении принят 1,6.

Значения эффективных коэффициентов концентрации напряжений Кэ характерных типов сварных соединений для основного металла приведены в табл. 4.6, а для сварных швов — в табл. 4.8. Значения а г даны в табл. 4.9.

При ограниченной выносливости, т. е. при числе нагружений N ^ 2-10е, данные табл. 4.9 умножают на коэффициент £, значения которого для Кэ ^ 2 даны в табл. 4.10.

Таблица 4.8

| Коэффициенты Кэ для сварных швов

|

Т а б л и ц а 4.9

| Пределы выносливости [aj,., МПа, для элементов конструкций из стали класса С 38/23 (ств — 380 МПа, ат — 230 МПа) в зависимости от эффективного коэффициента концентрации напряжений 1(э и характеристики цикла г

|

Примечание. За предел выносливости условно принято предельное напряжение при N — 2-10° циклов нагружений, если Яэ< 2, и при М = 5-106, если Кэ>2,

| N = 5-Ю* | N — 2-105 | Л/ = 8* 1C | N = 2-Ю8 | |||||||||||||||||

| Характеристика цикла | ||||||||||||||||||||

| —1 | —0,6 | ‘ 0 | 0,4 | 0,8 | —1 | —0,6 | 0 | 0,4 | 0,8 | —1 | —0,6 | 0 | 0,4 | 0,8 | — 1 | -0,6 | 0 | 0,4 | 0,8 | |

| 2,0 | 2,7 | 2,4 | 1,9 | Л6 | 1,3 | 2,0 | 1,8 | 1,6 | 1,4 | 1,2 | 1,5 | 1,4 | 1,3 | 1,2 | 1,1 | 1,2 | 1,2 | U | 1,1 | 1,1 |

| 2,2 | 2,9 | 2,5 | 2,0 | 1,7 | 1,3 | 2,1 | 1,9 | !,б | 1,4 | 1,2 | 1,5 | 1,5 | 1,3 | 1,2 | 1,1 | 1,2 | 1,2 | 1,2 | 1,1 | U |

| 2,5 | 3,1 | 2,7 | 2,1 | 1,8 | 1,4 | 2,2 | 2,0 | 1,7 | 1,5 | 1,3 | 1,6 | 1,5 | 1,4 | 1,3 | 1,2 | 1,3 | 1,2 | 1,2 | U | U |

| 2,8 | 3,3 | 2,9 | 2,3 | 1,9 | 1,5 | 2,3 | 2,1 | 1,8 | 1,6 | 1,3 | 1,6 | 1,5 | 1,4 | 1,3 | 1,2 | 1,3 | 1,2 | 1,2 | Iі | U |

| 3,2 | 3,6 | 3,2 | 2,4 | 2,0 | 1,6 | 2,4 | 2,2 | 1,9 | 1,7 | 1,4 | 1,7 | 1,6 | 1,4 | 1,3 | 1,2 | 1,3 | 1,3 | 1,2 | 1,2 | 1,1 |

| 3,6 | 3,8 | 3,4 | 2,6 | 2,2 | 1,7 | 2,6 | 2,3 | 2,0 | ІД | 1)4 | 1,7 | 1,6 | 1,5 | 1,4 | 1,2 | 1,3 | 1,3 | 1,2 | 1,2 | 1,1 |

| 4,0 | 4,1 | 3,6 | 2,8 | 2,3 | 1,8 | 2,7 | 2,5 | 2,0 • | 1,8 | 1)5 | 1,8 | 1,7 | 1,5 | 1,4 | 1,3 | 1,3 | 1,3 | 1,2 | 1,2 | 1,1 |

| Значение коэффициента £ при числе циклов нагружения N |

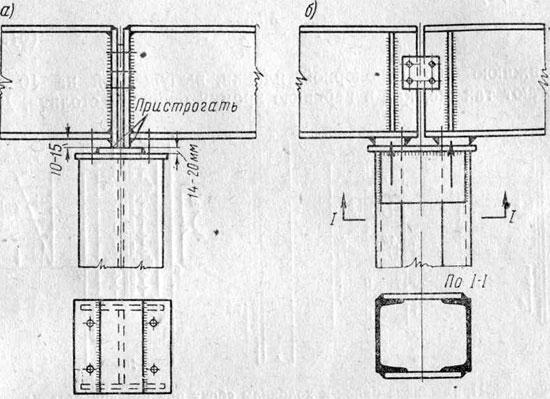

Следует отметить некоторые особенности расчета сварных соединений, имеющих и фланговые и лобовые швы, эффективные коэффициенты концентрации напряжений которых существенно отличаются по значению. Так, в случае прикрепления полосы только фланговыми швами (рис. 4.16, а) и фланговыми и лобовым (рис. 4.16, б) при расчете соединения по швам используют коэффициент /Сэ для флангового шва, а при расчете соединений только,» с лобовыми швами (рис. 4.16, в) или с обваркой по контуру (рис. 4.16, г) принимают коэффициент для лобового шва.

| Рис. 4.16. Варианты прикреплений элемента угловыми швами: а — фланговыми; б — фланговыми и лобовым; в — лобовыми; г — обваркой по контуру |

Произведем расчет сварных соединений согласно нормам подъемно-транспортных машин Минтяжмаша.

Пример 1. Определить несущую способность сварного соединения полосы из углеродистой стали 200 X 10 мм, приваренной вручную (Р = 0,7) к косынке лобовым швом її — 20 см и двумя фланговыми 12— 15 см при катете швов К — = 1 см. Характеристика цикла г = 0,2.

Коэффициент концентрации напряжений для сталей С 38/23 согласно табл. 4.6 в зоне фланговых швов принимается равным =’3,2. Предел выносливости ог при N — 5-Ю8 нагружений согласно табл. 4.9 при Кэ — 3,2 и г= 0,2 принимается равным 76 МПа. Допускаемое напряжение при коэффициенте запаса п =

— 1,6 равно [сг]р = аг/п = 47,5 МПа.

Несущая способность полосы Р1 — [o-]pJF = 47,5-0,002 = 0,095 МН.

Для сварных швов согласно табл. 4.8 и 4.9 Кэ — 3,0 иаг« 82 МПа. Поэтому допускаемое напряжение в шве при срезе [т’] = 0,65 аг/п — 33,4 МПа. Несущая способность швов при Р = 0,7

Р2 = РК (k + 2l2) [t’J = 0,7; 0,01 (0,2 + 2 ■ 0,15) • 33,4 = 0,117 МН.

Несущая способность соединения по наименьшему значению составляет 0,095 МН. При расчете по СНиПу несущая способность такого соединения составляет 0,0738 МН.

Пример 2. Проверить прочность уголка 100 X 100 X 10 мм из стали С 38/23, прикрепленного фланговыми швами. Усилие Р ~ 250 кН, число нагружений N = 200 000, г = 0,4 при преобладающем сжатии. Значение /Сэ в основном металле у фланговых швов для стали С 38/23 равно 3,2 (см. табл. 4.6). При N =

— 5-106 и г = 0,4 при преобладающем сжатии аг = 148 МПа (табл. 4.9). При Л/=0,2-106 (табл. 4.10) коэффициент £= 1,7, поэтому предел ограниченной выносливости ог = 148-1,7 = 252 МПа.

Допускаемое напряжение в основном металле при п = 1,6

Меж = 252/1,6 =158 МПа.

Напряжения в уголке (площадь сечения F — 19,6 с{д2) от усилия Р а = P/F = 0,25/0,00196 =127,5 МПа.

Так как а < [а], то прочность уголка обеспечена.

ГЛАВА 5

hssco.ru

|

|

| ||||||||||||||||||||||||

19leto.ucoz.ru