Характерные ошибки и дефекты сварки. Ошибки при сварке

10 ошибок сварочного процесса и простые пути их решения

Ошибки в сварочном процессе не являются редкостью, и многие из них могут иметь значительное влияние на качество, производительность и авторитет компании производителя.

Пристальное внимание на долгосрочную перспективу, в отличие от ежеминутной экономии, является одним из способов, чтобы помочь избежать дорогостоящих ошибок.

Не зависимо, какой применяется процесс сварки - MIG или TIG, тщательно подбирая сварочное оборудование, горелки и материалы можно добиться значительной экономии на расходах.

Так как существует множество факторов, требующих постоянного контроля - оборудование, сварочный процесс, металл и расходные материалы - неизбежно, что ошибки будут происходить в большинстве сварочных работ, каждый день.

Бывают ошибки и по причине человеческого фактора, например, сварщик может установить на источнике питания или механизме подачи проволоки неверные параметры или неправильно установить сварочную горелку. Но есть и другие ошибки, которые могут возникнуть в сварочном процессе ежедневно – те ошибки, которые многие компании производители делают, даже не осознавая это.

Ошибка № 1: Использование устаревшего сварочного оборудования и технологий

Очень важно для компаний, которые стремятся быть конкурентоспособными - использовать лучшее оборудование для работы. Использование старых источников питания, сварочных аппаратов, полуавтоматов и устройств подачи проволоки может вызвать проблемы с качеством, не говоря уже о простоях и дополнительных затратах на устранение проблем, которые неизбежно возникают от использования устаревшего оборудования и технологий.

Вместо этого, компаниям следует рассмотреть вопрос о новых сварочных технологиях, существующих в этой области, признавая их преимущества в плане улучшения качества сварного шва и повышения производительности. В большинстве случаев новое оборудование может обеспечить компаниям быстрый возврат инвестиций и более долгосрочные сбережения - в относительно короткий срок окупаемости.

Новые технологии часто предлагают такие преимущества, как снижение энергопотребления, высокие скорости сварки, сокращение времени на подготовку перед сваркой и быстрое обучение операторов работе на оборудовании. Все из этих преимуществ в конечном итоге складываются в увеличение производительности труда. Выполнение тщательного экономического анализа, перед тем, как покупать новое оборудование может помочь компаниям оценить их потенциальную отдачу от инвестиций, а также оправдать капитальные расходы.

Ошибка № 2: Использование неправильной сварочной горелки

Использование сварочной горелки слишком слабой или рассчитанной на слишком большие силы тока - может привести к лишним расходам.

В основном сварщики редко проводят весь день в процессе сварки, так как есть временные простои для подготовки к сварке, смену сварочной проволоки, газа, расходных частей горелки. По этой причине можно использовать сварочную горелку с меньшим рабочим циклом или рассчитанную на небольшие силы тока. Например, использование сварочной горелки на 300 Ампер вместо горелки, рассчитанной на 400 Ампер, может обеспечить сварщика большей маневренностью и уменьшить усталость. Сварочные горелки на меньшие токи, стоят, как правило, дешевле.

И, наоборот, на операции, которые требуют более длительного периода сварки, важно использовать сварочную горелку, рассчитанную на более высокие силы тока. Покупка слишком легкой сварочной горелки в этой ситуации может привести к её перегреву и преждевременному выходу из строя и дополнительным расходам. Компании в этом случае должны проконсультироваться с поставщиком сварочных горелок для рекомендаций их применения.

Ошибка № 3: Неправильное хранение сварочных материалов

Хранение сварочных материалов (проволока, электроды и т.п.) в местах, где они склонны к накоплению влаги и воздействию других загрязняющих веществ (например, грязи, масла или жира) может иметь негативное влияние на производительность сварки. Для предотвращения этого, требуется хранить материалы в сухом, чистом месте с относительно постоянной температурой, пока они не будут готовы к использованию.

Катушки с проволокой, которые хранятся в механизме подачи проволоки сварочного полуавтомата в течение длительного периода должны быть закрыты надежно пластиковой крышкой или удалены из устройства подачи проволоки и помещены для хранения в оригинальную упаковку. Механизм подачи проволоки можно также защитить от загрязнения. Такие меры предосторожности от загрязнений, в результате которых можно значительно улучшить качество сварного шва и избежать дефектов.

Ошибка № 4: Неправильная температура подогрева и температура металла во время процесса сварки

Это не редкость для многих компаний - подогреть металл слишком мало или пропустить эту процедуру вообще. Тем не менее, подогрев изделия является одним из факторов, сдерживающих появление трещин в сварном шве, так как он замедляет скорость охлаждения после сварки. Материал, тип соединения и толщина свариваемого материала определяет необходимость предварительного прогрева и промежуточную температуру во время сварки. Эти требования могут быть найдены в карте технологического процесса, нормативах или других документах.

Сварка должна начинаться в то время когда материал достиг требуемой температуры предварительного нагрева. Также необходимо учитывать, что промежуточное (при многопроходной сварке - между проходами) охлаждение ниже требуемой температуры также может привести к растрескиванию.

Ошибка № 5: Игнорирование профилактического обслуживания

Профилактическое обслуживание сварочного оборудования часто упускается из виду, но оно имеет решающее значение для предотвращения незапланированных простоев и поддержания низких затрат на ремонт. Хорошо выполняемая программа профилактического обслуживания также может помочь повысить производительность труда, увеличить срок службы.

Компании, использующие сварочное оборудование, должны разработать регулярный график проверки источников питания, механизмов подачи проволоки и сварочных горелок во время запланированных простоев в производстве. Между рабочими сменами часто достаточно времени для выполнения таких проверок. Необходимо проверить расходные части горелки: контактные наконечники на предмет износа и сопло на предмет налипания на них брызг - замена этих компоненты по мере необходимости - также является важной частью эффективной программы профилактического обслуживания.

Ошибка № 6: Несоответствия используемого защитного газа

Использование правильного типа защитного газа может помочь компаниям предотвратить дефекты сварки, минимизировать сварочные брызги и сократить расходы на доработку после зачистки. Защитные газы также определяют характеристики дуги и глубину проплавления. Например, углекислый газ (CO2) обеспечивает хорошее проплавление, но он склонен к образованию брызг во время сварки и имеет менее стабильную дугу, чем при использовании сварочных смесей с аргоном.

Сварочная смесь аргона с углекислотой (82% аргона /18% CO2) являются лучшим выбором для сварки углеродистых сталей. Эти смеси могут быть использованы в качестве защитного газа при сварке со струйным переносом в целях повышения скорости осаждения и выделяют меньше брызг. Для сварки нержавеющих сталей предпочтительна сварочная защитная смесь 98% аргона /2% CO2, а для сварки TIG любых металлов – 100% аргон (или смесь его с гелием). При помощи использования правильных защитных газов можно повысить скорость сварки, качество сварного шва и характеристики дуги.

Для обоих процессов (MIG/MAG и TIG) компании должны покупать защитные газы у авторитетных дистрибьюторов, чтобы быть уверенными, что она соответствует требованиям чистоты для их применения. Вся система подачи газа должна быть свободной от загрязнений, которые могут попасть в сварочную ванну. Также сварщики должны использовать правильный расход защитного газа. Слишком малый поток газа не будет должным образом защищать расплавленную сварочную ванну, в то время как слишком большой поток может привести к турбулентности и аспирации воздуха в сварочную ванну. Защита сварочной ванны от сквозняков также является критическим фактором для получения качественного сварного шва.

Ошибка № 7: Закупка сварочных материалов только исходя из их низкой стоимости

В связи с изначальной экономией, искушение для компаний может быть достаточно большим, чтобы приобрести дешевые сварочные материалы материалы (проволока, электроды и т.п.). Тем не менее, это может часто приводить к большим долгосрочным затратам и низким уровнем производительности. Например, это не редкость, когда возникают простои, связанные с плохой подачей проволоки из-за нерядной и неравномерной её намоткой, непостоянного диаметра сечения. А также чрезмерного разбрызгивания и дефектов сварного шва при использовании проволоки низкого качества.

Компании могут тратить слишком много дополнительных затрат, влияющих на себестоимость конечного продукта, таких как применение средств против брызг, шлифовку сварных швов после сварки и переделок. По этой причине, важно смотреть на общую стоимость использования определенных материалов, в отличие от удельных затрат. Если применение материалов, которые дороже, но и выше качеством может свести к минимуму расходы на оплату труда и обеспечить более высокое качество сварного шва и большую производительность, то высокие первоначальные затраты на сварочные материалы имеют смысл в долгосрочной перспективе.

Ошибка № 8: Неправильная подготовка сварного шва

Пропуск операции подготовки свариваемых поверхностей перед сваркой может привести к дефектам, переделкам или ремонту шва в конечном итоге. Сварщики должны всегда заботиться, чтобы очистить поверхности металла перед сваркой для предотвращения загрязнений, таких как ржавчина, пыль, масло или жир. Аналогичным образом, мониторинг собранного соединения является важной частью перед сваркой. Сварщики должны тщательно оценить сварные соединения на отсутствие чрезмерных зазоров, так как они могут привести в будущем к дефектам, таким как прожоги или деформации. Это применимо для всех материалов, но особенно относится к сварке алюминия или нержавеющей стали. Зажим и крепление изделие в правильное положение перед сваркой также является хорошей практикой для защиты материалов от коробления, таких как нержавеющая сталь.

Ошибка № 9: Отсутствие своевременной замены расходных частей сварочных горелок

Это не редкость для компаний – не обращать внимания на своевременную замену расходных частей сварочных горелок. К сожалению, эта оплошность может привести к множеству проблем, в том числе незапланированных простоев для исправления и доработки сварных дефектов, вызванных низкой производительностью контактного наконечника, сварочного сопла или канала в горелке. Сварщики всегда должны уметь выбрать соответствующее газовое сопло для обеспечения хорошего потока защитного газа, правильно обрезать и установить каналы для проволоки в горелке в соответствии с рекомендациями завода-изготовителя, и выбрать контактный сварочный наконечник, который соответствует диаметру сварочной проволоки.

Как и со сварочными материалами, компании должны также избегать соблазна купить дешевые, низкокачественные расходные материалы. Они обычно служат не так долго, что приводит к частым простоям, связанным с их заменой и высоким затратам в конечном итоге из-за уменьшения производительности работ.

Ошибка № 10: Экономия на обучении персонала

Как и в других частях сварочного процесса, инвестиция времени и денег в обучение может принести значительные долгосрочные выгоды для компании. Это не только может принести пользу оператору в знании процесса сварки и настройки оборудования, но во многих случаях обучение также может помочь оптимизировать операции сварки для получения большей эффективности. Даже больше, надлежащая подготовка персонала может дать компании конкурентное преимущество над теми, кто использует менее квалифицированную рабочую силу. Это способствует большей совместной работе между сотрудниками.

Как правило, возможности обучения доступны через поставщиков сварочного оборудования и производителей материалов. В некоторых случаях, работа с местными училищами и колледжами, позволяет компаниям получать сварочных операторов и техников, которые уже прошли подготовку для работы на предприятиях компаний с требуемыми им задачами.

Выводы

Создание ошибок является частью человеческой природы, но при тщательном рассмотрении сварочного процесса, легко избежать некоторых наиболее распространенных из них. Проведение анализа по получению долгосрочных сбережений, по сравнению с сокращением сиюминутных расходов, является особенно хорошим способом избежать ошибок, которые могут привести к чрезмерным простоям, вопросам качества или снижения производительности. И это также может иметь отличное воздействие на авторитет компании.

© Смарт Техникс ![]()

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

www.smart2tech.ru

Ошибки сварщика. Как избежать ошибки при сварке

Как следует из названия статьи, в ней я расскажу про некоторые грубые ошибки сварщика, которые особенно часто допускают начинающие сварщики. Мне часто приходят письма от читателей, которые недоумевают, почему у них не получается сваривать тонкий металл 1-2 мм электродом 3-4 мм. Ну, давайте вспомним физику. Точнее, даже не вспомним, просто представим сварочный процесс.

Грубые ошибки сварщика

Сварщик подносит электрод к детали, зажигает дугу, она греет металл и … сразу же получается дыра. Почему?

Потому что образовавшаяся сварочная ванна глубже, чем вся толщина металла. Поэтому, металл проплавляется насквозь, а сварщик недоуменно смотрит на эту дыру, переносит электрод дальше по линии предполагаемого шва и делает такую же дыру. Ошибки сварщика продолжаются.

Тут до него доходит, что, чтобы не образовывалась дыра, нужно меньше тепла, а для этого нужен меньший ток. Осенённый этой идеей он уменьшает сварочный ток, пытается зажечь дугу, но электрод прилипает к детали. Сварщик его отрывает, пытается снова зажечь дугу и всё повторяется из раза в раз — эти ошибки сварщика продолжаются дальше. Что делать?

Как исправить ошибки при сварке

Ну, прежде всего, никогда не пытаться варить 1-2 мм металл толстым электродом. Собственно, весь рецепт именно в правильном подборе электрода. Здесь играет роль в первую очередь диаметр электрода, но также и тип/марка. Ещё это всё корректируется в зависимости от пространственного положения сварочного шва, а также от настроения сварщика и курса доллара. J Шутка JJ

А если серьёзно, то сварка – это отработанная технология. Если её нарушать, то… сваривать тоже можно. НО! Для этого нужно знать, где и как можно нарушать и уметь это делать – это уже для профессионалов. Действительно, опытные сварщики могут сваривать тонкий металл толстыми электродами и наоборот. А новичкам рекомендация одна: строго следовать технологии и никакой самодеятельности!

Понравилась статья? Нажмите кнопку

Ещё по теме:Особенности сварки тонкого металла

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

www.elektrosvarka-blog.ru

Типичные ошибки начинающих сварщиков

Итак, если Вы новичок в сварке и благодаря нашему сайту только что приобрели отличный сварочный аппарат инверторного типа серии MASTERпроизводства завода РУСЭЛКОМ, тогда это статья для Вас.

Вам определенно потребуется качественные перчатки сварщика (краги) и одежда из негорючего материала. Многие пытаются варить в хозяйственных (садовых) перчатках и иногда даже в одежде без рукавов. Поверьте – ожоги от брызг сварки весьма болезненны и заживают очень долго. Также обязательно застегивайтесь на все пуговицы и одевайте качественную обувь. Особенно памятные случаи были с залетанием раскаленного металла и шлака за шиворот и в сапоги с заправленными в них штанами. Крики, танцы, чудеса ловкости начинающих сварщиков.

Старайтесь избегать по возможности использование длинных переносок, так как это ведет к существенным потерям мощности сварочных аппаратов. Если вы все же используете такую переноску, разматывайте кабель с катушки до конца.

Электроды обязательно должны быть просушены, при необходимости прокалены. Вам как новичку и так возможно будет непросто разжигать сварочную дугу, делать это непрокаленными электродами в разы труднее. Режимы (температура и время) прокалки указываются на упаковке электродов. В нашем магазине найдется все для сварки, поэтому если Вы решите купить печь или пенал для прокалки электродов то мы будем рады Вам помочь в выборе.

Маска «хамелеон» должна быть настроена под конкретный вид работы и величину сварочного тока. Обязательно внимательно прочтите паспорт или инструкцию по эксплуатации к сварочной маске. Не начинайте сварку, не убедившись в том, что светофильтр исправен. Некоторые забывают перевести его из положения Grind (зачистка) - получают приличного «зайца».

Сварочный ток должен быть подобран в соответствии с типом выполняемого сварочного соединения, не забывайте что в нижнем положении он всегда выше на 20-30% чем в потолочном и на 10-20% чем в вертикальном. Ориентировочная сила тока указывается на коробке с электродами.

Для новичков желательно начинать варить с рутиловых электродов типа МР3-С. Не рекомендую использовать электроды УОНИ или дедовские запасы «лохматых годов», на первый раз возьмите свежие МР3-С или АНО-21.

Не стоит сразу пытаться варить изделие: бак для бани, либо ставить забор и т.д., несмотря на то, что это в общем-то не очень и трудно. Помните, что главным оружием солдата-новобранца является лопата, а начинающего сварщика - угловая шлифовальная машинка, она же «болгарка». Поэтому для того, чтобы свести использование главного орудия к минимуму в дальнейшем, начинать нужно с наложения (наплавки) пробных валиков, чтобы «почувствовать сварку».

Желательно для первых тренировок найти толстую пластину металла достаточного размера. Зачистите болгаркой до металлического блеска поверхность металла и наложите пробный валик в нижнем положении углом вперед без колебаний электрода слева направо если вы правша и справа налево если левша.

Поэкспериментируйте с величиной сварочного тока и манипуляциями электродом.

Далее наплавляйте валики, производя колебательные поперечные движения. Обычно геометрия манипуляций электродом представляет собой варианты, представленные на рисунке ниже. Валик должен получаться ровным с равномерными чешуйками. Общее правило у профессионалов: сварочный ток должен быть максимально возможным для качественного провара и внешнего вида.

Старайтесь держать короткую дугу, т.е. электрод должен быть постоянно в 2-3 мм от сварочной ванны, для этого его нужно постепенно плавно подавать в зону сварки, исходя из скорости и величины тока. Это тоже надо прочувствовать.

Клемму заземления или «массу» старайтесь крепить как можно ближе к месту сварки. Электрод зажимайте в держаке плотно. Следите за тем, чтобы огарок был не менее 10 см, не стоит дальше жечь электрод.

Наблюдайте за сварочной ванной. Научитесь отличать металл от шлака. Шлак через сварочную маску, выглядит как темные пятна на солнце.

После окончания сварки аккуратно обстучите специальным молоточком шлак. Подчеркиваю аккуратно, не стоит долбить со всей дури, случаев попадания не остывшего шлака на открытые участки кожи и в глаза предостаточно, причем, как правило, страдают именно новички. Если у Вас маска «хамелеон» тогда желательно ее вообще не поднимать при данной операции.

Зажигайте сварочный электрод либо легким постукиванием, либо «чирком» как спичку.

Если электрод прилип и после того как вы его оторвали, не зажигается, то необходимо потихоньку обломать обмазку руками, так как в

таких случаях обычно сгорает стержень электрода. Если вы будете стучать электродом, что есть мочи, то наоборот обмазка отлетит больше, чем надо и останется голый стержень, и снова вероятность залипания увеличится в геометрической прогрессии.

Также рекомендуем поэкспериментировать с крутилкой Arc Force (форсаж дуги) на сварочном аппарате. Она предназначена для регулировки «жесткости дуги». «Мягкая дуга» обеспечивает малое разбрызгивание при мелкокапельном переносе, а «жесткая» позволяет получить глубокое проплавление сварного шва. Также регулировку Arc Force многие сварщики «в теме» используют для предотвращения залипания электрода. Обычно в таких случаях при начале сварки выкручивают ее на полную, а после розжига дуги возвращают в требуемое положение.

Следующий этап курса молодого бойца – вертикальные валики.

Прихватываем пластину, например к заборному столбу, и пробуем положить вертикальный шов. Направление сварки снизу вверх. Если электроды рутиловые, то сварка производится в «отрыв», иначе сварочная ванна «потечет».

В принципе если Вы успешно выполнили наплавку в вертикальном положении, то можно потихоньку приступать к «заборостроению». Для начинающих любителей этого будет достаточно, а остальному научитесь «в бою».

Но для особо пытливых можно попрактиковаться в горизонтальных и потолочных положениях.

Конечно, мало у кого сразу получится хорошо наплавить валик в потолочном положении, однако это даст Вам пищу для размышлений как формируется сварной шов, как себя ведет металл при сварке и т.д.

Для успешного «заборостроения» необходимо не только владение сваркой, но правильной подгонкой, подготовкой под сварку.

Учтите что при сварке металл всегда «сжимается», также его ведет в ту сторону, с которой вы варите. Учитывайте поводки и стягивание при сварке, так как это может сильно сказаться на размерах Ваших конструкций. Рекомендуем по возможности собирать конструкцию на прихватках, применять специальные приспособления (струбцины и т.д.), далее после этого как следует еще раз проверить размеры и геометрию, а обваривать «намертво» конструкцию в самом конце. Если шов длинный, то настоятельно советую варить его от центра к концам короткими швами «в разбежку», в шахматном порядке, если шов двусторонний. Принцип «семь раз отмерь, один отрежь» - в случае сварочных работ актуален как никогда. Это поможет избежать проблем описанных выше.

Если что-то не получается, не отчаивайтесь – обязательно получится позже. Сварка любит терпеливых и настойчивых, учит быть таковыми. А за сварочным оборудованием рекомендуем приходить к нам в магазин «Мастер-сварщик» в г. Костроме.

ruselcom.ru

Характерные ошибки и дефекты сварки

Корневые дефекты шва

При наплавлении первого валика вдоль корня стыкового шва проникновение металла в корень может быть недостаточным в силу недостаточной силы сварочного тока или чрезмерной скорости сварки. Причина может также заключаться в слишком большом диаметре электрода для данной канавки. При слишком большой силе сварочного тока может произойти прожог корня шва.

Дефекты сплавления

Если сила тока недостаточная или слишком высокая скорость сварки, могут произойти несплавления между наплавленным и основным металлом.

Несплавления могут иметь место и в том случае, если используется слишком маленький электрод при сварке на большом участке холодного основного металла. В этом случае следует использовать электрод большего диаметра и подогревать основной металл.

Дефекты кромок шва

Дефекты кромок могут произойти в силу чрезмерной силы сварочного тока. Однако такие дефекты могут возникнуть и при правильном токе, если дуга будет слишком длинной или если неправильно перемещается электрод. При сварке снизу вверх в вертикальном положении при колебательном движении электрода последний нужно на мгновение прижимать к каждой стороне валика, чтобы металл хорошо проник в шов и чтобы избежать дефектов кромки шва. Дефекты кромки могут быть индикаторами разрыва в сварном соединении.

Поры в сварном шве

Поры в шве могут образоваться из-за содержания влаги в покрытии электрода, особенно при сварке электродами с основным покрытием. Кроме того, причиной образования пор может быть мокрый или влажный основной металл свариваемого изделия. Такой шов ухудшает прочность соединения.

Тепловые трещины

Тепловые трещины могут образоваться во время и сразу после периода охлаждения шва по двум основным причинам:

Из-за включений в основном металле, которые имеют тенденцию к сегрегации и могут образовать слой в середине шва. Этот слой препятствует сращиванию кристаллов. К таким веществам прежде всего относятся углерод и сера. В случаях, когда тепловые трещины вызваны такими веществами, перейдите на электрод с основным покрытием. Если же трещины появились при сварке электродом с основным покрытием, значит данный металл является несвариваемым.

Напряжение через шов может вызвать появление тепловых трещин, даже если основной металл не сегрегирует в шве В определенный промежуток критической температуры, сразу же после коагуляции валика шов имеет очень слабую способность к деформации и, если усадка металла больше, чем растяжение шва, образуется трещина. Этого можно избежать, зажав свариваемую деталь специальным зажимным приспособлением, которое ограничивает усадку металла.

Тепловые трещины появляются в середине валика и представляют собой прямую трещину на поверхности.

Усадочные трещины

Усадочные трещины образуются тогда, когда способность шва к деформации (вязкость) меньше, чем реальная усадка. Такие трещины обычно бывают поперечными и вызываются значительной продольной усадкой. Чтобы избежать образования таких трещин, лучше всего использовать электроды с основным покрытием.

Водородные трещины

Трещины в металле шва образуются под воздействием водорода и могут образоваться в стали любого типа, которая прошла закалку или закаляется во время сварки. Сталь с высоким пределом текучести будет содержать определенное количество упроченной структуры, обычно это мартензит. Чем выше точка плавления, тем выше риск образования водородных трещин, они образуются в основном металле,, который непосредственно прилегает к зоне плавления, и, сочетаясь со сварочным напряжением, образуют трещины в металле шва.

Для сварки закаленной стали можно использовать только сухие электроды с основным покрытием, т. к. в этом случае выделяется очень мало водорода. Влажные электроды выделяют очень много водорода. Другими источниками водорода являются ржавчина, масло, краска или конденсация вдоль сварочной канавки. Подогрев канавки, скажем, до 50°С значительно снизит количество водорода.

Включения шлака в шов

Шлак состоит из неметаллических частиц с покрытия электрода. После каждого валика необходимо тщательно удалять весь шлак. Для этого используйте обрубочный молоток и проволочную щетку. Частицы шлака, попавшие в шов, серьезно снизят прочность соединения. Старайтесь избегать выжигания выемок, т. к. попавший туда шлак трудно удалить.

При подготовке сварочной канавки убедитесь, что она имеет достаточный зазор для обеспечения хорошего сплавления и облегчения удаления шлака. Удалите окалины и ржавчину со свариваемой поверхности и проверьте, правильно ли вы выбрали электрод для данной сварочной позиций.

svarka59.ru

5 эффективных способов предотвращения непровара

Непровар (неполный провар) — это дефект сварки, характеризующий как полное или частичное отсутствие сплавления на границе основного и наплавленного металла, а также на границе сечения сварочных валиков при многослойной сварке.

Непровар (неполный провар) — это дефект сварки, характеризующий как полное или частичное отсутствие сплавления на границе основного и наплавленного металла, а также на границе сечения сварочных валиков при многослойной сварке.

Проблема возникает, когда нарушается технология самой сварки или на этапе подготовительных работ. Как правило, есть три места, где могут возникать непровары.

- Вдоль кромки, разделяющей основной и наплавленный металл;

- Между слоями налаживаемых швов;

- В корне шва.

Ниже мы опишем 5 проблемных моментов, при которых возможно появление непровара на разных этапах работ, его причины и практически осуществимые способы борьбы с ним.

Подача тепла

Низкое напряжение и неправильно выставленные параметры сварочного аппарата часто служат причиной появления непровара, когда не обеспечивается образование достаточного количества тепла для полноценного проплавления. Если такой дефект сварки возникает в конце сварного шва или в его начале, то это свидетельствует о снижении глубины провара и о нестабильности теплового процесса.

Вызвать непровар может чрезмерно быстрое перемещение электрода. Кромки, при высокой скорости сварки не успевают расплавиться. В конечном итоге форма и очертания шва не будут полностью совпадать с формой разделки.

Неправильная последовательность сварки при многослойном наложении сварочных швов также провоцирует непровар. Если полностью не убрать шлак между отдельными слоями, Вы гарантированно получите такой дефект и непрочный сварной шов.

Тугоплавкие оксиды

Вероятность образования непровара возрастает при сварке легированных сталей и сплавов, содержащих элементы, образующие тугоплавкие оксиды, которые в момент осадки находятся в твердом состоянии и по тем или другим причинам остались в соединении.

При неправильно выбранном режиме сварки шлаки и оксиды не успевают всплыть на поверхность и остаются в металле шва в виде неметаллических включений.

На пластичность сварных соединений очень влияют характеристики оксидных включений. Для дефектных соединений, состоящих из низкоуглеродистой стали, в местах излома оксидные включения (например, Fe3O4) обладают округлыми очертаниями (см. рис.) благодаря сравнительно незначительной температуре плавления. При испытании на изгиб соединений с такими оксидными включениями (темные участки на рис.) наблюдается резкое снижение угла изгиба.

Рис. Электронные микрофрактограммы изломов соединений, сваренных непрерывным оплавлением. Сталь 20. Видны сплошные темные участки оксидов

Кроме того, сварные швы могут быть подвергнуты атмосферному загрязнению. Попадание влаги, или наличие оксидной пленки могут препятствовать процессу слияния металлов и способны сильно ухудшить качество сварного шва. Поэтому рекомендуется полноценная подготовка кромок перед сваркой.

Правильные углы

Угол наклона электрода и горелки играют важную роль для достижения хорошего качества сварного шва. Во время работы убедитесь, что электрод имеет правильный наклон, а движение горелки идет умеренным темпом. Это важные составляющие успеха. В противоположном случае большое смещение края электрода с оси стыка кромок в ту или иную сторону вызовет неравномерное распределение расплавленного металла. В таком случае одна из кромок не плавится, а лишь покрывается сверху расплавом.

Часто приходится иметь дело с угловыми швами. Чтобы избежать непровара при сварке кромки свариваемого изделия сваривают «в лодочку», а при наклоне под углом 30 или 60° — в несимметричную «лодочку». Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рисунке ниже.

Рис. Положение электрода при сварке «в лодочку»: a — сварка в симметричную «лодочку»; б — сварка в несимметричную «лодочку»; в — пространственное положение электрода

Важный момент, электрод большого диаметра, а также неправильно подобранная полярность очень часто сопутствуют тому, что шлак попадет в зазоры между кромками.

Подготовка стыков

Хорошо подготовленные, очищенные края свариваемых деталей являются неотъемлемой частью совершенной сварки. Если соединимые части детали не выровнять в одной плоскости, в корневой зоне сварного шва происходят негативные изменения в виде непровара. Слишком малый зазор между свариваемыми кромками, перекосы и банальное смещение провоцируют такой дефект. Поэтому требуется понимать какой тип разделки использовать, соблюдать геометрические размеры кромок, делать соответствующее притупление (при надобности). Не забывайте о необходимости обезжиривать и удалять следы от загрязнений, краску, ржавчину, окалину.

Правильное напряжение и индуктивность

Одной из самых главных причин, из-за которой появляется непровар является неправильный режим сварки. Неопытность сварщика, нарушения и ошибки при настройке сварочного оборудования проявляются в маленькой силе сварочного тока для этой толщины или вида свариваемого металла.

Сварка постоянным током может сопровождаться нестабильностью и отклонениями дуги впоследствии влияния магнитных полей, возникающих из-за неумеренной индукции. Кроме того, под воздействием электромагнитного давления, окисные пленки частично остаются на поверхности кромок, препятствуя их полноценному провару.

Для уменьшения вероятности возникновения непровара и разбрызгивания расплавленного металла необходимо сжимающее усилие. Оно появляется в проводнике во время короткого замыкания при MIG / MAG сварке. Для минимизации таких дефектов требуется соответствующая корректировка параметров напряжения и введение регулируемой индуктивности в источник сварочного тока.

Кроме того, работа старого или неисправного сварочного оборудования ведет к перепадам силы тока и напряжения сварочной дуги при сварке.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики. Чтобы выявить и устранить дефект сначала проводят предварительный осмотр, а после внутренний контроль. При необходимости возможно полное удаление дефектных участков швов с непроваром. Их вырубают или выстрагивают, делают зачистку и подготавливают к повторной сварке

blog.svarcom.net

Распространенные ошибки начинающих сварщиков. О сварке и сварочном оборудовании.

Распространенные ошибки начинающих сварщиков

Главная» Статьи » СваркаНовички в сварочном деле нередко допускают массу ошибок при первых попытках работы. Расскажем о наиболее частых из них и о том, как можно их избежать.

Пренебрежение техникой безопасности

Любительская работа со сварочным аппаратом — вовсе не повод пренебрегать стандартными требованиями техники безопасности. Любые манипуляции с аппаратом должны производиться только при наличии у сварщика защитного костюма, специальных перчаток и закрытой обуви без металлических вставок, а также с использованием щитка или маски для защиты лица и глаз.

Неправильный выбор сварочного аппарата

В силу неопытности начинающие сварщики иногда берутся за работу с аппаратами, которые имеют довольно сложную систему управления и контроля качества шва. В результате металл либо не проваривается в должной степени. Либо прожигается; шов не соответствует необходимым требованиям. Чтобы этого не произошло, отрабатывать навыки сварки следует с самыми простыми моделями; хорошо подходят для этого сварочные инверторы, компактные и легкие в управлении.

Использование непросушенных электродов

Если в электроде скопилось избыточное количество влаги, будет очень трудно разжечь его и сформировать стабильную сварочную дугу. Поэтому перед использованием электроды тщательно просушивают, а при необходимости — прокаливают в специальной печи. Сухой электрод легко поджигается и создает правильную дугу.

Неправильная настройка светофильтра маски

Маски для сварки с регулируемым светофильтром настраиваются в зависимости от типа выполняемой работы и силы сварочного тока. Для новичков лучше всего подходят маски с автоматической регулировкой светофильтра; если же изделие лишено этой функции, его необходимо перенастраивать каждый раз перед выполнением новой работы.

Работа без пробных швов

Приступать к сварке изделия «начисто», без формирования пробных швов на отдельной заготовке не всегда рискуют даже опытные мастера. Дело даже не в профессионализме сварщика: аппарат может быть неисправен или неправильно настроен, и изделие будет безнадежно испорчено. Чтобы избежать этого, выполняют несколько пробных швов на предварительно зачищенной толстой металлической пластине; при желании можно изменить настройки силы тока или толщину электрода, добиваясь оптимального результата.

Главная » Сварка | Просмотров: 963 | Источник

Сварочное оборудование в ассортименте:

Флюсовая проволока MIG E71T-GS

Стабилизатор HUTER 400GS

Сварочный полуавтомат WEGA 330 MIG

Похожие материалы:

| Всего комментариев: 0 | |

| |

Новости сварки

xn---21-6cdjqypx4adjk7c.xn--p1ai

Сварочные швы. Ошибки начинающих электросварщиков

Какое-то время назад один из моих читателей попросил указать на его ошибки при выполнении сварочных швов, и прислал несколько их фотографий. Но я знаю, что сварочные швы у начинающих электросварщиков часто получаются с одинаковыми ошибками, поэтому, я решил написать об этом статью с подробным разбором этих сварочных швов.

Конечно, если бы я мог увидеть эти швы с разных сторон, я смог бы дать более точную оценку. А ещё было бы лучше увидеть сам процесс сварки — тогда бы я точно сказал, что не так. Тем не менее, я всё же побуду «следователем» и попробую определить, какие ошибки были допущены в процессе сварки.

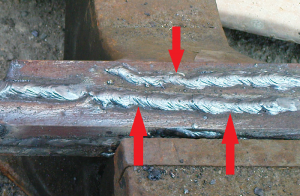

Сварочные швы с неравномерной шириной

Фото 1. Неравномерное движение электрода

На 1-й фотографии явно видны уширения и заужения шва — результат неравномерного движения электрода. При слишком быстром движении электрода, с него поступает меньше металла, поэтому образуются заужения, которые я показал красными стрелками.

В местах замедления движения электрода, образуются уширения сварочного шва, которые я указал синей стрелкой на фото 2. Очевидно, что в момент замедления движения электрода, частицы металла с него продолжают поступать, в результате чего образуется такая «плюшка».

Кроме того, в зависимости от величины сварочного тока возможно также увеличение высоты шва. Таким образом, шов становится неравномерный не только по ширине, но и по высоте. Все параметры сварного шва и режимы сварки я разбираю в своих видеокурсах и сейчас их разбирать я не буду.

Фото 2. Уширение шва вследствие замедления перемещения электрода.

Конечно, я не отмечал все заужения и уширения — я думаю, это понятно.

Неправильный наклон электрода

Фото 3. Острые вершины шва в результате слишком большого наклона электрода.

На 3-ей фотографии я обвёл штрихи (чешуйки) шва, чтобы было лучше видно их форму. Если штрихи на вершине шва выгладят похоже на острый угол, то это часто бывает из-за того, что электрод слишком наклонён по отношению к горизонтали.

Как я сказал в начале статьи, на основе одной фотографии можно сделать не совсем точный вывод об ошибках при процессе выполнения швов, и я допускаю, что где-то я не совсем угадал причины этих ошибок. Тем не менее, я думаю, такой данный анализ был вам полезен.

Разбор ошибок,допущенных при выполнении сварных швов

У меня есть ещё фотографии и я мог бы прокомментировать другие швы. Напишите, пожалуйста, в комментариях, будет ли вам полезен разбор других швов? Мне продолжать?

Ещё по теме:

Ошибки при выполнении углового шва

Распространенная ошибка начинающих сварщиков

Тонкий металл, вертикальный сварочный шов

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

www.elektrosvarka-blog.ru