Большая Энциклопедия Нефти и Газа. Почему каждый слой многослойного шва необходимо тщательно зачищать от шлака

Сварка - многослойные шв - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сварка - многослойные шв

Cтраница 1

Сварка многослойных швов имеет свои особенности. После сварки каждого слоя необходимо тщательно очищать его от шлака, а зате-м сваривать следующий слой. Последний слой служит выпуклостью и одновременно термообрабатывает предыдущие слои, что улучшает качество металла шва. [2]

Сварка многослойных швов с разделкой, кромок производится при соблюдении условий, принятых для многослойных стыковых швов. [3]

Сварку многослойных швов выполняют с возможно большим числом проходов, для того чтобы предохранить свариваемый металл от сильного перегрева, образования большой ваины расплавленного металла и чрезмерной усадки при охлаждении, приводящей к образованию пор и трещин в наплавленном металле. Сварка с большим числом проходов оказывает благоприятное действие на коррозионную стойкость сварных швов. Каждый последующий шов накладывается в направлении, обратном предыдущему. [4]

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы наплавляют уширенными валиками, используя электроды большего диаметра. [6]

Сварку многослойных швов вне зависимости от толщины металла следует, как правило, выполнять на одних и тех же режимах. Толщина металла сказывается только на количестве слоев. Все слои, кроме первого, рекомендуется выполнять на одном режиме. Это особенно важно при автоматической и полуавтоматической сварке: при этом отпадает необходимость в переналадке режима. При наложении первого слоя требуются такие же меры для удержания сварочной ванны, как и при однослойных швах. Формирование обратного валика при односторонней сварке многослойных швов тоже не отличается стабильностью. [8]

При сварке многослойных швов производят зачистку от брызг отдельности. [9]

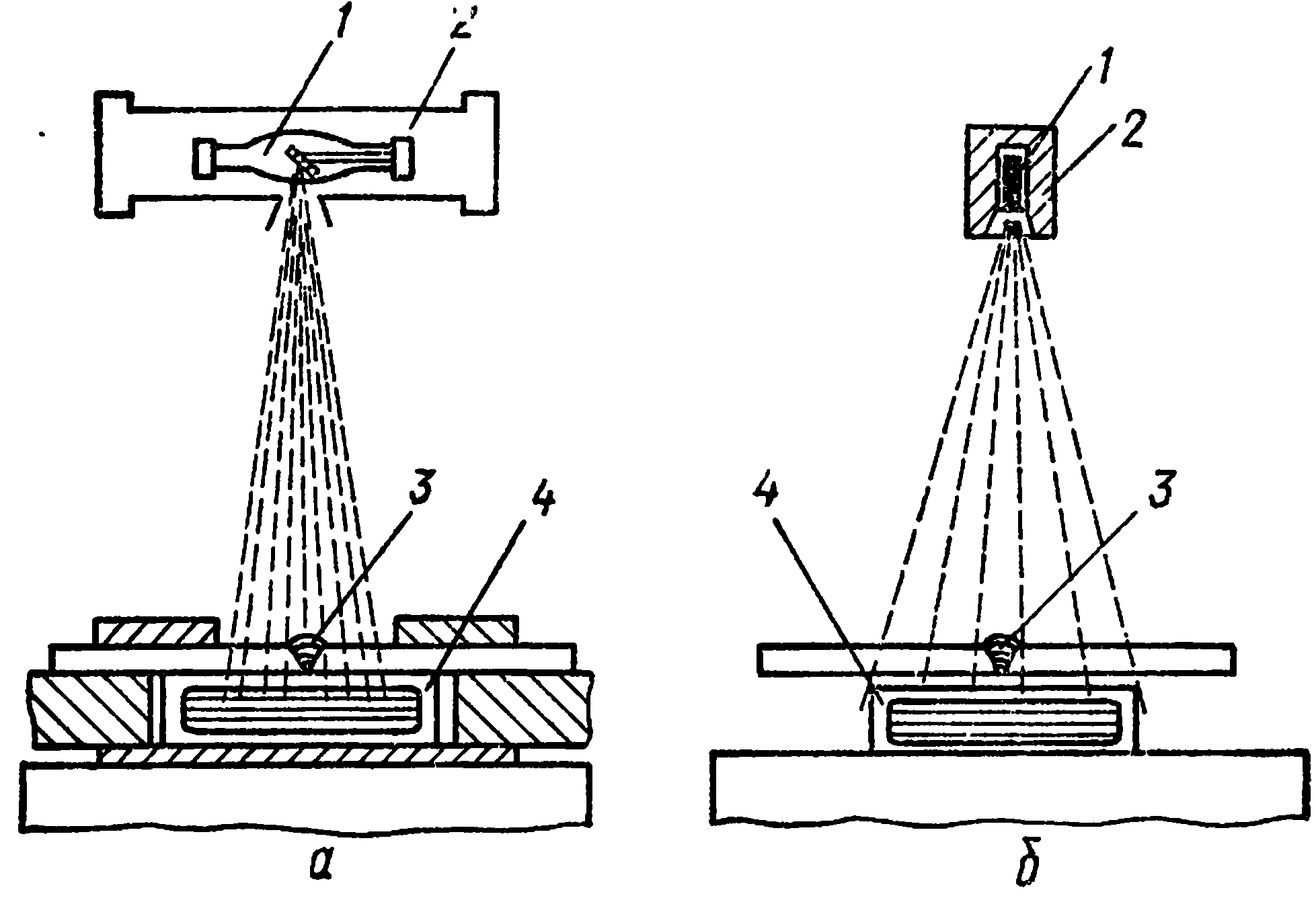

При сварке многослойных швов без зачистки шлака эти вспомогательные затраты времени отпадают. Сварку многослойных швов тавровых и на-хлесточных соединений без зачистки шлака выпол-няют в следующем порядке ( фиг. Первый валик 1 накладывают непосредственно в угол, вто - Фиг. Порядок рым валиком 2 перекрывают на 40 - 60 % первый наложения швов валик, накладывая его рядом с первым, третий ва-го соЕеадивее яР без лик 3 снова накладывают в угол так, как первый, эачистки шлака. [10]

При сварке многослойных швов обязательно производится зачистка каждого предыдущего слоя от брызг и шлака. [11]

При сварке многослойных швов первый шов сваривают электродом с диаметром не более 4 мм, так как иначе может быть непровар корня шва. [12]

При сварке многослойных швов первый слой должен свариваться электродом диаметром не более 4 - 5 мм, так как иначе возможен непровар корня шва. [13]

При сварке многослойных швов избегают широких валиков, так как в этом случае ухудшается защита и возможно образование дефектов. [14]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Многослойный шов - Большая Энциклопедия Нефти и Газа, статья, страница 1

Многослойный шов

Cтраница 1

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва ( I-1V на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков ( 7 - 5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва. Валик - металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке. [2]

Швы многослойного шва выполняют, как правило, электродами одного диаметра при одинаковой силе тока. [3]

Металл многослойного шва, особенно при сварке покрытыми электродами, обладает более низкой критической температурой перехода в хрупкое состояние, чем металл однослойного шва. Это связано в основном с измельчением структуры металла шва под воздействием теплоты, выделяемой при наложении последующих слоев. Термическое воздействие повторного нагрева сходно с воздействием, оказываемым нормализацией. [4]

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке. [5]

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке; поэтому многослойный шов обеспечивает повышенную производительность. [6]

Первый слой многослойного шва не проковывают, так как в нем от ударов могут возникнуть трещины. [8]

Важным элементом многослойного шва является подварочный шов, который выполняют после тщательной зачистки или даже удаления части корневого шва, где наиболее вероятно скопление дефектов. Это делают с помощью рубильного молотка крейц-мейеелем путем вышлифовки абразивным кругом или выплавкой воздушно-дуговым резаком. Качественное выполнение подварочного шва во многом обеспечивает прочность всего сварочного соединения. [9]

Медленно охладившийся металл многослойного шва, подвергавшийся тепловому воздействию при наложении последующих слоев. [11]

При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе - обозначение основного способа сварки. [12]

Если отдельные слои многослойного шва выполняются в разных положениях, обозначения относятся к каждому слою в отдельности, В табл. 2.1 показаны схемы различных положений и их обозначения. Стрелкой, направленной вверх, обозначена сварка на подъем, направленной вниз - сварка на спуск. По удобству и легкости выполнения самое лучшее положение - это Л и Н, затем положения усложняются в таком - порядке: Пв, Пг, В, Г, Пп и П, последние два - самые трудные для выполнения, их следует избегать. [14]

Кроме того, металл многослойного шва будет всегда неоднородным, так как его слои, примыкающие к основному металлу иного состава, чем наплавленный, будут разбавляться за счет неизбежного при сварке проплавления. При этом рядом с зоной сплавления могут быть получены хрупкие прослойки. Последние могут явиться причиной разрушений типа отколов в сварных конструкциях из закаливающихся сталей с большой толщиной свариваемых элементов. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Многослойная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Многослойная сварка

Cтраница 2

Многослойную сварку выполняют, укладывая три или более электродов в разделку кромок или в угол при положении в лодочку. Ток к электродам подается от нескольких источников. Для устойчивости процесса электроды покрывают стальной накладкой, облицованной слоем листовой меди ( рис. IX.9, в), под которую укладывают слой бумаги, предохраняющий накладку от подгорания. При сварке одиночными электродами со стандартным покрытием также необходимо пользоваться указанными накладками. [16]

Многослойную сварку выполняют короткими участками, стыки валиков в различных слоях не должны совпадать. При наложении каждого последующего слоя поверхность предыдущего тщательно очищают металлической щеткой до блеска. [17]

Многослойную сварку выполняют, укладывая электроды в разделку кромок или в угол при положении в лодочку. Ток к электродам подают от нескольких источников. [19]

Многослойную сварку элементов толщиной 6 - 15 мм при средней и большой протяженности швов выполняют обратноступенчатым способом, от середины к концам шва. При многослойной сварке каждый предыдущий слой шва как бы отжигается при сварке последующего слоя. [21]

Многослойную сварку элементов толщиной 6 - 15 мм при средней и большой протяженности швов выполняют обратноступенчатым методом, ог середины к концам шва. [22]

Ручную дуговую многослойную сварку конструкций из стали 16Г2АФ толщиной более 16 мм рекомендуется выполнять с использованием так называемой мягкой прослойки. При двусторонней сварке стыковых соединений первый шов следует накладывать со стороны, противоположной прихваткам, в этом случае при обязательной подрубке корня шва прихватки удаляются. [23]

Многослойной сваркой нередко сваривают конструкции из легированных сталей, в которых воздействие термического цикла может повлечь за собой существенные изменения свойств металла. Для таких конструкций определение термического цикла и его регулирование представляет наибольший интерес. [24]

Многослойной сваркой обеспечивается повышенная прочность металла шва и всего сварного соединения по сравнению с однослойной: получается меньший участок перегретого металла в зоне термического влияния сварного соединения, достигается нормализация ( отжиг) нижележащих слоев при наплавке последующих. Толщина слоя подбирается такой, чтобы металл предыдущего слоя приобретал мелкозернистое строение. Для сварки незакаливающейся стали толщина слоя многослойного шва составляет 3 - 8 мм в зависимости от толщины и размеров изделия. Металл верхнего слоя шва рекомендуется отжечь газовым пламенем без присадочного металла. [25]

Однако многослойная сварка менее производительна и требует большего расхода газов, чем однослойная. Поэтому ее применяют только при сварке ответственных изделий. Сварку ведут короткими участками. При наложении слоев нужно следить за тем, чтобы стыки швов в различных слоях не совпадали. Перед наложением нового слоя нужно проволочной щеткой очистить поверхность предыдущего слоя от окалины и шлаков. [27]

При многослойной сварке, когда последующий валик ( рис. 66, б) накладывают в разделке па основной металл ( F0 M) и предыдущий валик ( Р 1 - г), их долю в образовании металла тг-го валика также следует учитывать. [29]

Страницы: 1 2 3 4

www.ngpedia.ru

Стыковые швы » Портал инженера

Стыковые швы металла больших толщин приходится сваривать многослойными. Так, при толщине стыкуемого металла 30 мм при двухсторонних фасках на кромках приходится накладывать по три слоя с каждой стороны.

В случае наложения многослойных швов необходимо удалять корень первого шва и тщательно очищать от шлака каждый слой шва перед наложением на него последующего слоя. Очистку каждого слоя шва производят металлическими щетками. Порядок наложения стыковых швов при полуавтоматической сварке мало отличается от порядка наложения при ручной сварке.

Во время автоматической сварки в сварочной ванне находится значительное количество жидкого металла, могущего вытечь через зазоры между свариваемыми деталями. Во избежание этого сварку ведут сварочным автоматом на флюсовой подушке либо по предварительно проведенной ручной подварке.

Флюсовой подушкой называется слой флюса толщиной 20-30 мм, насыпанный на желоб, выполненный из диэлектрических материалов. Флюсовую подушку поджимают снизу к кромкам свариваемых деталей, препятствуя этим вытеканию расплавленного металла из зазора между деталями.

При сварке кольцевых швов труб вместо желоба под слой флюса может применяться бесконечная лента, надетая на ролики и перемещающаяся вместе со слоем флюса по мере вращения свариваемой трубы. Листы толщиной до 20 мм можно сваривать в стык автоматом без подготовки кромок (без снятия фасок), накладывая по одному слою с каждой стороны листа, причем первый слой (первый проход) выполняют на флюсовой подушке. Такой метод сварки снижает трудоемкость обработки деталей, так как не требуется снятия фасок газом или строжкой. Трудоемкость сварки несколько ниже, чем при наличии фасок. Способ сварки листов в стык широко применяется во время изготовления строительных сварных конструкций. Листы толщиной более 20 мм при сварке автоматом должны иметь двухсторонние фаски, при этом сварку необходимо вести в несколько слоев.

Ручную подварку следует применять только в исключительных случаях. Практически по ручной подварке заваривают трубы диаметром менее 1 м, когда нельзя разместить трактор внутри трубы. В этом случае сначала делают ручную подварку с внутренней стороны трубы, а затем производят автоматическую сварку с наружной стороны.

Для обеспечения полноценного сечения и качества сварного шва в начале и в конце стыковых швов применяют выводные планки длиной до 50 мм. На кромках выводных планок делают фаски, аналогично фаскам на свариваемых деталях. Сварочный шов начинают и заканчивают на выводных планках. После сварки выводные планки отрезают кислородом, а торцы швов обрабатывают шлифовальной машинкой.

Некоторые особенности имеет сварка поясных швов верхнего пояса подкрановых балок под краны тяжелого режима работы. Технические условия на проектирование требуют в этих швах сплошного сплавления горизонтального листа со стенкой балки. Такие швы хорошо выполнять автоматами в несимметричную лодочку при наклоне пояса балки к горизонту под углом 60° и наклоне электрода к вертикальной оси под углом 10-15°. Необходимый угол наклона электрода достигается путем наклона трактора в результате изменения диаметра его колеса. В том случае, когда толщина вертикального листа меньше 16 мм, снимать фаски на его кромках не требуется.

Во время сварки происходят неравномерный нагрев и остывание металла конструкции. Сварные швы, охлаждаясь, сокращаются как по длине, так и в поперечном направлении, в результате чего в конструкциях возникают значительные напряжения, называемые сварочными. Сварочные напряжения вызывают разнообразные деформации конструкций и их элементов, а иногда приводят к трещинам в швах и в основном металле.

Сокращение поперечного размера шва сопровождается переломом в листах по линии стыкового шва и грибовидностью горизонтальных листов двутавровых балок. При укорочении длины шва листы становятся волнистыми, вертикальные листы балок выпучиваются, появляются хлопуны, а сварные стержни не симметричного сечения изгибаются.

Обсудить на форумеingeneryi.info

Сварка - многослойные шв - Большая Энциклопедия Нефти и Газа, статья, страница 3

Сварка - многослойные шв

Cтраница 3

Сварка трехфазной дугой, при которой увеличивается коэффициент наплавки, что обусловливает применение этого способа для наплавочных работ, для сварки многослойных швов и угловых швов большого сечения. [31]

Контроль качества в процессе сварки состоит в проверке режима сварки, порядка наложения швов и зачистки шлака между слоями при сварке многослойных швов. [32]

Методом опирания сваривают преимущественно в нижнем положении однослойные швы тавровых ( рис. 72), угловых, нахлесточных соединений и однослойные стыковые швы. Сварка многослойных швов также возможна, но менее эффективна. [34]

При сварке многослойных швов без зачистки шлака эти вспомогательные затраты времени отпадают. Сварку многослойных швов тавровых и на-хлесточных соединений без зачистки шлака выпол-няют в следующем порядке ( фиг. Первый валик 1 накладывают непосредственно в угол, вто - Фиг. Порядок рым валиком 2 перекрывают на 40 - 60 % первый наложения швов валик, накладывая его рядом с первым, третий ва-го соЕеадивее яР без лик 3 снова накладывают в угол так, как первый, эачистки шлака. [35]

При сварке труднодоступных участков шва вылет электрода может быть увеличен при условии сохранения хорошей защиты шва. При сварке многослойных швов нужно тщательно очищать каждый валик от окисной пленки, характеризующейся появлением цветов побежалости. После окончания сварки инертный газ подают до полного остывания нагретых участков. Ухудшение защиты сопровождается появлением цветов побежалости на поверхности шва. Допускаются такие условия сварки, при которых поверхность шва имеет окраску не темнее светло-соломенного цвета, однако после сварки эти участки должны быть зачищены до металлического блеска. [36]

Подготовку кромок и сборку соединений под сварку следует выполнять более тщательно. При сварке многослойных швов рекомендуется применять сварку каскадом, горкой или секциями. Последний шов выполняется в виде отжигающего валика. При этом участок разупрочнения, имеющий малую относительную толщину, почти не влияет на снижение механических свойств. Однако сварка термически упрочненной стали пока еще недостаточно освоена и поэтому не получила большого распространения. Высокопрочную сталь класса 60 / 45 - 16Г2АФ большой толщины ( 40 - 50 мм) сваривают с предварительным подогревом электродами типа Э50А марки УОНИ-13 / 55, а не Э60, что оказывается необходимым для получения более пластичного шва, без трещин. Равнопрочность сварного соединения обеспечивается переходом легирующих элементов из основного металла. [37]

При сварке многослойных швов участками начало участка при выполнении последующего прохода смещается относительно предыдущего на 20 - 25 мм. Швы, соприкасающиеся с агрессивной средой, следует выполнят последними. Поверхность сварного шва, обращенного к агрессивной среде, должна быть по возможности зачищена наждачным камнем с последующей зачисткой шкуркой до полного удаления рисок от наждачного камня. [38]

Необходимо ограничивать число повторных нагревов металла или уменьшать их вредное влияние. Например, при сварке многослойных швов каждый последующий валик накладывается только после полного остывания предыдущего. Последней сваривается часть шва, обращенная к агрессивной среде, так как только эта часть не подвергалась повторному нагреву. [39]

В результате при сварке многослойных швов ( многократная пластическая деформация), жестких соединений и т.п. околошовная зона и нижние слои металла шва могут заметно упрочняться. Самонаклеп также увеличивает количество ферритной фазы, а значит, и вероятность охрупчивания ( сигматизации) швов. [40]

При сварке в раздельные ванны расстояние между дугами определяется длиной сварочной ванны и временем пребывания шлака в жидком состоянии, так как сварка второй дугой должна вестись по жидкому шлаку для устойчивости процесса. Этот метод применяют при сварке многослойных швов и при сварке сталей, склонных к закалке. [42]

К проковке вбычно прибегают при сварке многослойных швов. В процессе проковки могут образоваться мелкие трещины, которые завариваются наложением последующих слоев. Последний слой проковке не подвергается. [44]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Многослойная сварка | Сварка металлов

Заполнение многослойного шва для сварки секциями и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200 °С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью и трещин не образуется. Длина ступени при сварке секциями и каскадной равна 200 — 400 мм.

При сварочном токе 100 А дуга расплавляет металл на глубину порядка 1 мм, металл нижнего слоя термически обрабатывается толщиной 1 —2 мм с образованием мелкозернистой литой структуры. При сварочном токе 200 А толщина наплавленного слоя может быть увеличена до 4 мм, термическая обработка нижнего слоя произойдет на глубине 1 — 3 мм. Термическая обработка металла корневого шва с получением мелкозернистой структуры осуществляется нанесением подварочного валика, который выполняется электродом диаметром 3 мм при сварочном токе 100 А. Перед нанесением подварочного валика корень шва очищают термической строжкой, фрезой, резцом. Подварочный валик накладывается по длине способом напроход.

Каждый слой шва должен иметь толщину 3 — 5 мм (при сварке низкоуглеродистой стали) в зависимости от сварочного тока.

Сварка толстостенных деталей

При толщине стальных листов 20 — 25 мм и более для предотвращения трещины применяют сварку каскадом, блоками и поперечной горкой.

Сварка блоками

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями. При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками, из незакаливающихся (низкоуглеродистых) сталей — лучше (с точки зрения получения мелкозернистой и пластичной структуры) сварку каскадом.

При сварке блоками каждый участок (примерно в 1 м) желательно выполнять отдельным сварщиком. Направление слоев (проходов) на каждом участке желательно менять. Такое одновременное выполнение многопроходного шва по длине и сечению обеспечивает наиболее равномерное распределение температур, что значительно уменьшает общие остаточные деформации свариваемого изделия.

Сварка поперечной горкой

Способ сварки поперечной горкой успешно используется для соединения толстостенных труб (толщина 40 мм и более) слоями по всей толщине одновременно.

Преимущества многослойной сварки

Многослойная сварка имеет перед однослойной следующие преимущества:

- Объем сварочной ванны относительно мал, в результате чего скорость остывания металла возрастает и размер зерен уменьшается.

- Химический состав металла шва близок к химическому составу наплавленного металла, так как малый сварочный ток при многослойной сварке способствует расплавлению незначительного количества основного металла.

- Каждый последующий слой шва термически обрабатывает металл предыдущего слоя, в результате чего металл шва и околошовный имеют мелкозернистое строение с повышенной пластичностью и вязкостью.

www.svarkametallov.ru

Многослойное заполнение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Многослойное заполнение

Cтраница 1

Многослойное заполнение ( multilayer fill symbol) представляет собой составной символ, объединяющий в себе заполнения любых других типов. [1]

При многослойном заполнении швов необходимо хорошо очищать каждый слой от шлака и брызг. После заполнения всего шва, с обратной его стороны ( в корне шва), пневматическим зубилом или вручную вырубают небольшую канавку, которую проваривают тонким швом. Если с обратной стороны свариваемой детали нет доступа к шву, то его необходимо особенно тщательно проварить первым слоем. [3]

При многослойном заполнении швов необходимо хорошо очищать каждый слой от шлака и брызг. После заполнения всего шва с обратной его стороны ( в корне шва) пневматическим зубилом или вручную вырубают небольшую канавку, которую проваривают тонким швом. Если с обратной стороны свариваемой детали нет доступа к основанию шва, то его необходимо особенно тщательно проварить первым слоем. [5]

После этого производят многослойное заполнение внешней раздели. [6]

При сварке с многослойным заполнением разделки автомат СК-4 работает с отключенным механизмом передвижения по глубине разделки с постоянной амплитудой колебаний электрода. [7]

После автоматической сварки внутреннего подва-рочного шва ( рис. 20 - 51 6) обечайка снова устанавливается на станок, разделка с внешней стороны углубляется, и только после этого производится ее многослойное заполнение. Сборка кольцевых швов получается менее точной, чем продольных. [9]

Основной экспериментальный факт, обсуждаемый в теории граничного слоя, состоит в том, что предельная сорбция многих веществ на поверхности полупроводниковых адсорбентов действительно не превышает часто 1 - 5 % от многослойного заполнения. [10]

Режим сварки выбирают таким, чтобы разогрев стали был минимальным при максимальной скорости охлаждения околошовной зоны. При многослойном заполнении необходимо перед наложением последующих слоев охладить шов. Сварка ведется без поперечных колебаний электрода. [11]

При сварке листов тдлщиной более 8 мм заполнение шва делают в два слоя и более. Первый слой проваривают на высоту 4 - 5 мм, затем зачищают и наваривают второй слой. Толщина каждого слоя при многослойной сварке должна быть 4 - 5 мм. При многослойном заполнении швов необходимо хорошо очищать каждый слой от шлака и брызг. Сборка изделий под сварку производится с помощью прихватки собранных изделий. Прихватка выполняется теми же электродами, что и основная сварка; при этом длина прихваточных швов должна быть 20 - 60 мм, а высота 0 3 - 0.5 высоты будущего сварного шва, но не менее 3 мм. Расстояние между прихватками должно быть 300 - 400 мм. [12]

При сварке листов толщиной более 8 мм заполнение шва делают в два слоя и более. Первый слой проваривают на высоту 4 - 5 мм электродами диаметром 3 - 4 мм. После зачистки первого слоя наваривают второй слой электродом диаметром 4 - 5 мм. При многослойном заполнении швов необходимо хорошо очищать каждый слой от шлака и брызг. После заполнения всего шва, с обратной его стороны ( в корне шва), пневматическим зубилом или вручную вырубают небольшую канавку, которую проваривают тонким швом. Если с обратной стороны свариваемой детали нет доступа к шву, то его необходимо особенно тщательно проварить первым слоем. [14]

Сварка встык со скосом кромок при толщине 6 - 8 мм производится в один слой. При сварке листов толщиной более 8 мм заполнение шва делают в два слоя и более. Первый слой проваривают на высоту 4 - 5 мм, затем зачищают и наваривают второй слой. Толщина каждого слоя при многослойной сварке должна быть 4 - 5 мм. При многослойном заполнении швов необходимо хорошо очищать каждый слой от шлака и брызг. Сборка изделий под сварку производится с помощью прихватки собранных изделий. Прихватка выполняется теми же электродами, что и основная сварка; при этом длина прихваченных швов должна быть 20 - 60 мм, а высота - 0 3 - 0 5 высоты будущего сварного шва, но не менее 3 мм. Расстояние между прихватками должно быть 300 - 400 мм. [15]

Страницы: 1

www.ngpedia.ru