Сварка металлов – процесс, требующий специальной подготовки. Подготовка сварного соединения

3. Подготовка кромок под сварку

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку различают V, K, X – образные

При ручной электродуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку. Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов. При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок.

Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок. Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками; листы толщиною от 3—3,5 мм до 8 мм свариваются с двух сторон. Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон. Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок.

Для металла толщиной от 3 до 26 мм предусматривается так называемый V-образный односторонний или двусторонний скос кромок. При этих соединениях также могут применяться остающиеся или съемные подкладки. Металл толщиною от 12 до 40 мм может свариваться К-образным соединением, при котором производится двусторонний скос одной только кромки. Для толщин от 20 до 60 мм с целью экономии наплавленного металла может применяться U-образное соединение с криволинейным скосом одной или двух кромок.

Для металла толщиной от 12 до 60 мм делается Х-образная подготовка крсмок, при которой производится двусторонний скос каждой кромки. При Х-образном стыковом соединении для толщин металла от 30 до 60 мм может применяться также двусторонний криволинейный скос двух кромок. Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошениой части или так называемое притупление составляет 1—2 мм, а величина зазора принимается равной 2 мм. Угловые соединения при толщине металла не более 3 мм могут выполняться с отбортовкой кромок. При больших толщинах, в зависимости от вида углового соединения и толщины свариваемых листов, сварка производится без скоса, а также с односторонним или двусторонним скосом кромок вертикального листа.

Тавровые соединения, применяемые для толщин металла от 2 до 60 мм, также выполняются без скоса или со скосом кромок вертикального листа. Соединения без скоса кромок применяются для толщин от 2 до 30 мм. Такие соединения свариваются как односторонними, так и двусторонними швами. При этом величина зазора может составлять от 0 до 4 мм. Величина катета выбирается в зависимости от толщины листов и условий работы.

Соединения с односторонним скосом кромок выполняются при толщине листов от 4 до 26 мм и двусторонним скосом для толщин металла от 12 до 60 мм. Угол разделки кромок берут равным 50°, а притупление от 1 до 2 мм, величина зазора обычно составляет около 2 мм. Соединения внахлестку выполняются одно- или двусторонние. Швы накладываются сплошные или прерывистые. Соединения внахлестку могут выполняться также с круглыми или удлиненными отверстиям.

studfiles.net

Подготовка металла к сварке – основной этап сварочных работ

Существует более 80 технологий выполнения сварочных работ, с помощью которых специалисты и новички могут соединять любые материалы, начиная живыми тканями и заканчивая металлами. В различных сферах человеческой деятельности наиболее востребован процесс сварки металлов.

Виды сварочных процессов

Процесс, в результате которого получаются неразъемные соединения металлических конструкций вследствие образования атомной связи, называется сварка металлов.

Сварка металлоконструкций осуществляется множеством способов, среди которых наиболее популярным считается метод контактной сварки, представленный в трех видах:

- термическая сварка, во время которой происходит нагрев присадочного материала и сварочной ванны: дуговая, газовая и другие разновидности;

- термомеханическая сварка, при котором соединение происходит в результате нагрева кромок стыкуемых поверхностей и последующей опрессовки изделий: контактная и аналогичные ей сварки;

- механическая сварка, предполагающая получение межкристаллической связи в результате пластической деформации.

Описанные процессы позволяют выполнять соединения деталей под углом или встык. В первом случае стыковка осей происходит под углом друг к другу (нулевой угол, говорит о соединении внахлест, прямой – о тавровом соединении), во втором – соединяются торцовые части вдоль центральной оси изделия.

Термическая сварка гарантирует самый высокий показатель прочности угловых и стыковых соединений, не уступающий прочности основного металла.

Обычно усталостное разрушение соединения конструкций проходит не по линии сварного шва, а за пределами зоны стыка.

Подготовка материала к сварке

Подготовка металла под сварку – это один из основных этапов сварочного процесса при любом методе сварки. Тщательная подготовка изделий в итоге поможет получить качественный, прочный и надежный шов. В процессе подготовки металл необходимо очистить от красок, масел, влаги, загрязнений и окалины в зоне соединения.

Перечисленные элементы не дадут металлам смешаться в сварочной ванне и кристаллизоваться в прочное соединение. Дополнительное требование по очистке предъявляется к высоколегированным сталям: их необходимо начистить до блеска на протяжении 2-3 см от будущего шва.

Удалять загрязнение следует полностью со всей детали, чтобы при перестановке грязь не попала в зону шва. Все очистительные работы проводятся специальными инструментами сварщика.

Например, газовой горелкой можно продуть детали сжатым воздухом, и прожечь участки разделки шва. Вариант прекрасно подходит для металла имеющего толщину более 10 мм.

Очищенные элементы фиксируются в нужном положении, под определенным углом. Размещение проводится в зависимости от решаемых задач. Необходимо выдержать расстояние между поверхностями соединяемых изделий. Это будет способствовать образованию качественного шва.

Важным моментом подготовки металла к сварке является сборка деталей. Точность положения изделий влияет на качество сварки. Все элементы сборки фиксируются при помощи специальных крепежей (прихваток), которые постепенно убираются. Сборка элементов трубопровода предполагает применение нескольких длинных прихваток.

Подготовка металла к сварке на промышленных предприятиях

Технология сварки металлов включает разные варианты подготовки деталей к проведению сварочных работ. Производство сложных конструкций в промышленном монтаже требует предварительного выполнения следующих действий: разметка, наметка, резка, холодная гибка, штамповка, зачистка, правка, обработка кромок. Вальцы – устройство, состоящее из пары роликовых столов, служат для выправки проката: листового, профильного, полосового. Коррекция поверхностей выполняется в винтовом прессе.

Наметка и разметка

Разметку и наметку на заводах и крупных промышленных предприятиях выполняют методом покрытия металла меловой краской на клеевой основе. Наметка – это обрисовка контура шаблонного изделия, выпускаемого определенными партиями. Наметку выполняют по шаблону, через который очерчивают с помощью специального инструмента фигуру металлического изделия, которое нужно получить в ходе процесса.

Резка

Чтобы сделать заготовку необходимо выполнить резку металла. Резка проводится путем механического воздействия при помощи пилы с газокислородным пламенем. Метод действенен для нарезки прямолинейных листов, толщина которых не превышает 20 мм. Когда возникает необходимость отрезать элемент из металлического листа неправильной формы, пользуются роликовыми ножницами, которые способны сделать криволинейный срез. Метод подходит для металла толщиной не более 6 мм, в остальных случаях применяют газокислородную резку.

Штамповка

Штамповку заготовок выполняют как в холодном, так и в горячем состоянии. Первый способ подходит для тонкого металла, толщина которого не превышает 8 мм. Второй метод (штамповка с предварительным подогревом), применяется для изделий, толщина которых варьируется от 8 до 10 мм.

Зачистка

После штамповки на кромке деталей образуются заусенцы, которые удаляются с помощью зачистки. Зачисткой пользуются и тогда, когда необходимо очистить поверхность кромок от окалины и шлака, появляющихся в результате кислородной резки. Мелкие детали зачищаются на стационарных устройствах, оснащенных наждачными кругами. Крупногабаритные конструкции зачищаются с помощью мобильных электрических или пневматических шлифовальных машинок.

Гибка и травление

Обработка кромок под сварку выполняется и на промышленных производствах. Для этого используют кромкострогальное оборудование или газокислородное пламя. Гибку металла выполняют при помощи роликовых гибочных станков.

Перед началом сварочных работ детали необходимо подвергнуть механической или химической обработке. Большой популярностью пользуется травление металлических изделий в кислотных или щелочных растворах.

Специалисты рекомендуют холодный металл сгибать на радиус, не превышающий 25 кратной толщине изделия. Если радиус будет больше положенного, то вряд ли получиться избежать надрыва волокон наружного слоя металла. Сгибание под большим радиусом невозможно без термического воздействия.

После гибки, соединяемые изделия, проходят обычный процесс очистки и подготовки металла к сварке.

stroitel5.ru

Порядок и техника сварки стыковых соединений в различных положениях сварного шва

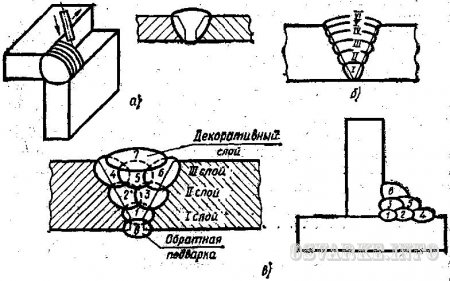

Выполнение стыковых соединений по сечению. Сварку стыковых соединений выполняют с одной или двух сторон. Для борьбы с прожогами применяют остающиеся или съемные подкладки. Остающиеся подкладки изготовляют из стальных полос толщиной 2-4 мм при ширине 30-40 мм. Съемные подкладки изготовляют из материала, который во время сварки не плавится, т. е. обладает хорошей теплопроводностью и теплоемкостью; этим требованиям отвечает медь, а также керамика или графит. Съемные подкладки в процессе сварки иногда охлаждают проточной водой.Сварка на подкладках имеет следующие преимущества: сварщик работает более уверенно, не боится прожогов и натеков и может увеличить сварочный ток на 20-30%; исключается необходимость подварки корня шва с обратной стороны.При сварке стыковых соединений с разделкой кромок в зависимости от толщины свариваемых листов (от 3 до 26 мм), положения шва в пространстве, диаметра электрода сварку выполняют в два и более слоев. Выполнение шва начинают с наложения первого слоя, состоящего из одного валика. Дугу возбуждают на скосе кромки, а затем, переместив дугу на середину соединения, проваривают края скоса кромок (корень шва). На скосах кромок движение электрода замедляют, чтобы улучшить их провар, а при переходе конца электрода с одной кромки на другую скорость его движения увеличивают для того, чтобы избежать прожога притуплённых кромок.При сварке первого слоя применяют электроды диаметром 2, 3 или 4 мм. Электроды большего диаметра не обеспечивают надежный провар корня шва. Перед наложением следующего слоя поверхность предыдущего зачищают от шлака и брызг. Образование шва заканчивают наплавкой валика высотой 2-3 мм над поверхностью основного металла. После заполнения всего сечения шва со стороны разделки кромок с приданием ему требуемого усиления изделие поворачивают, а затем пневматическим зубилом или воздушно-дуговой строжкой вырубают или выплавляют в корне шва канавку шириной 8-10 мм и глубиной 3-4 мм, которую заваривают за один проход швом, придавая ему небольшую выпуклость. Конкретно стыковые соединения по сечению могут выполняться за один или несколько слоев и за несколько проходов и слоев - многопроходная многослойная сварка (рис. 34). При выполнении многослойных и многослойных многопроходных швов корневой слой выполняется так, как это показано на рис. 35. В этом случае сварочную дугу вначале зажигают либо на особой пластине, либо на одной из свариваемых кромок. Затем быстро электродом проходят через зазор между кромками, замедляя движение электрода на свариваемых кромках. При этом внимательно следят за равномерным плавлением кромок.

Рис. 34. Схема заполнения швов по сечению:а - однопроходная сварка, б - многослойная, в - многослойная многопроходная: I-VI слои шва, 1-8 - очередность наложения валиков

Рис. 34. Схема заполнения швов по сечению:а - однопроходная сварка, б - многослойная, в - многослойная многопроходная: I-VI слои шва, 1-8 - очередность наложения валиков

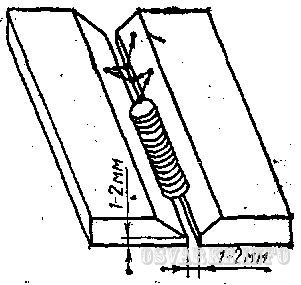

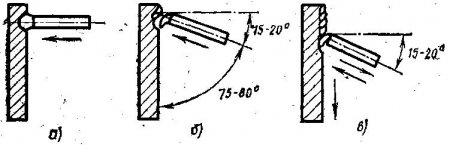

Выполнение стыковых швов в нижнем положении. Для исключения прожога свариваемых кромок в корне шва применяют различные подкладки и подушки. Сварку можно выполнять вертикально расположенным электродом, углом назад и углом вперед. Техника сварки стыкового соединения в нижнем положении представлена на рис. 36.

Рис. 36. Техника сварки стыкового соединения:а - вертикально расположенным электродом, б - углом назад, в - углом вперед; 1 - свариваемые пластины, 2 - подкладка, 3 - положение электрода углом вперед, 4 - вертикально расположенным электродом, 5 - положение электрода углом назад, 6 - корневой шов

Рис. 36. Техника сварки стыкового соединения:а - вертикально расположенным электродом, б - углом назад, в - углом вперед; 1 - свариваемые пластины, 2 - подкладка, 3 - положение электрода углом вперед, 4 - вертикально расположенным электродом, 5 - положение электрода углом назад, 6 - корневой шов

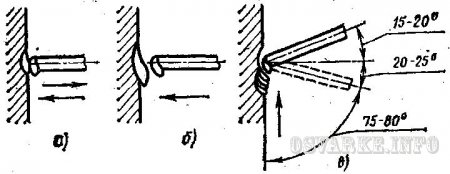

Выполнение стыковых швов в вертикальном положении. Вертикальные швы выполняют двумя способами: снизу вверх и сверху вниз. При сварке снизу вверх (рис. 37) дугу возбуждают в нижней точке соединения, и после образования ванночки расплавленного металла электрод отводят немного вверх и в сторону. Дуга при этом должна быть направлена на основной металл. Расплавленный металл при отводе электрода вверх затвердевает, образуя «полочку», на которую наплавляют и которая удерживает последующие капли металла при движении электрода вверх. Электрод рекомендуется наклонять вверх под углом 20-25º к горизонту.

Рис. 37. Схема техники выполнения наплавки валиков и вертикальных швов на подъем:а - зажигание дуги, б - образование сварочной ванны, в - движение электрода вверх

Рис. 37. Схема техники выполнения наплавки валиков и вертикальных швов на подъем:а - зажигание дуги, б - образование сварочной ванны, в - движение электрода вверх

При сварке сверху вниз (рис. 38) дугу возбуждают в верхней точке шва и придают электроду сначала перпендикулярное, а после образования кратера - наклонное положение. Метод сварки сверху вниз рекомендуется применять в основном лишь для соединения тонкого металла и выполнения первых слоев при наличии разделки кромок.

Рис. 38. Схема техники сварки (наплавки) на спуск:а - зажигание дуги, б - образование сварочной ванны, в - движение электрода вниз

Рис. 38. Схема техники сварки (наплавки) на спуск:а - зажигание дуги, б - образование сварочной ванны, в - движение электрода вниз

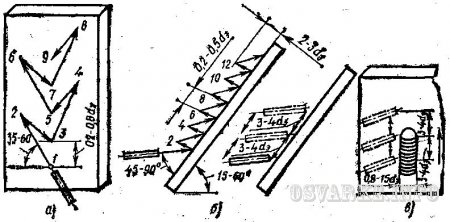

Вертикальные швы выполнять значительно труднее, чем нижние, так как в первом случае расплавленный металл под действием силы тяжести стремится вытечь из сварочной ванны. Вертикальные швы следует выполнять током на 10-15% меньшим, чем при выполнении швов в нижнем положении, и короткой дугой. Используемые для наложения вертикальных швов электроды должны иметь «короткие» шлаки. При выполнении вертикальных швов, как и при выполнении швов в нижнем положении, получают узкие и широкие валики. Движение электрода при наплавке узких валиков в вертикальном положении приводится на рис. 39, а широких - на рис. 40.

Рис. 39. Движение электрода ври наплавке узких валиков при наклонном положении:а - по траектории острого угла, б - лесенкой, чередуя приближение электрода к поверхности пластины с последующим отводом его, в - перемещение электрода на 3-4 диаметра вверх вдоль пластины и последующее возвращение его к сварочной ванне (цифрами отмечены точки изменения направления электрода)

Рис. 39. Движение электрода ври наплавке узких валиков при наклонном положении:а - по траектории острого угла, б - лесенкой, чередуя приближение электрода к поверхности пластины с последующим отводом его, в - перемещение электрода на 3-4 диаметра вверх вдоль пластины и последующее возвращение его к сварочной ванне (цифрами отмечены точки изменения направления электрода)

Рис. 40. Схема движения электрода при выполнении широких валиков при сварке стыковых соединений в вертикальном положении

Рис. 40. Схема движения электрода при выполнении широких валиков при сварке стыковых соединений в вертикальном положении

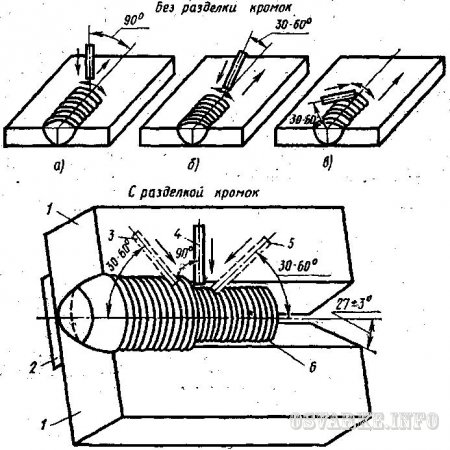

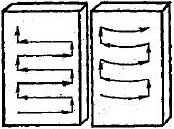

При сварке стыковых горизонтальных соединений подготовка необходима только для верхней кромки. Дугу возбуждают вначале на нижней горизонтальной кромке, а затем перемещают на скошенную кромку. Горизонтальные швы выполняют вертикально расположенным электродом, углом назад и углом вперед. Движение электрода можно осуществлять на себя и от себя. Последовательность наложения слоев 1-6 приведена на рис. 41. Угол наклона электрода к вертикальной плоскости свариваемого изделия должен составлять 75-80°.

Рис.41. Последовательность наложения слоев при выполнении горизонтального шва (1-6 - очередность выполнения валиков)

Рис.41. Последовательность наложения слоев при выполнении горизонтального шва (1-6 - очередность выполнения валиков)

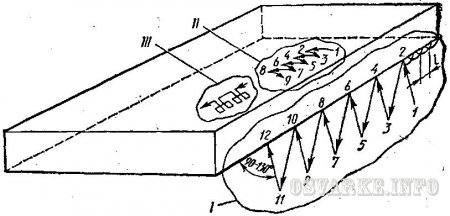

Выполнение стыковых швов в потолочном положении. При выполнении таких швов необходимо накладывать узкие и широкие валики. Узкие и широкие (в основном это предпоследние) валики укладываются в разделку кромок. Декоративные валики, укладываемые на поверхности металла, служат для усиления шва. Узкие валики выполняются по схемам, приведенным на рис. 42. Сущность наложения валиков в потолочном положении «лесенкой» состоит в том, что электрод располагают к плоскости под углом 90-130°. Затем из точки 1 переводят его к изделию и зажигают, дугу в точке 2. После образования маленькой порции расплавленного металла электрод на расстоянии 5-12 мм от потолочной плоскости отводят в точку 3. Затем его возвращают в точку 4 и т. д. При возвращении электрода в точки 2, 4, 6, 8, 10, 12 и т. д. расплавленный металл накладывают на остывшую порцию металла на длину 1/2 или 1/3.

Рис. 42. Схема наложения узких валиков в потолочном положении:I - лесенкой, II - полумесяцем, III - обратнопоступательно, l - диаметр закристаллизовавшейся капли металла

Рис. 42. Схема наложения узких валиков в потолочном положении:I - лесенкой, II - полумесяцем, III - обратнопоступательно, l - диаметр закристаллизовавшейся капли металла

Сущность сварки полумесяцем состоит в том, что электрод располагают, как и в первом случае, под углом 90-130° к плоскости и, манипулируя электродом по схеме полумесяца, беспрерывно заходят концом электрода на закристаллизовавшуюся часть металла и наплавляют узкий валик.Обратнопоступательный способ наплавки узких валиков в потолочном положении состоит в том, что концом электрода электросварщик беспрерывно возвращается назад на кристаллизующуюся часть металла, но постоянно удлиняет валик по протяженности. При наплавке широких валиков в различных вариациях используют или сочетают вместе все три приведенных выше варианта при наплавке узких валиков.Потолочные швы являются наиболее трудными для выполнения, так как расплавленный металл всегда стремится вытечь из сварочной ванны вниз. Незастывший металл удерживается в сварочной ванне силами поверхностного натяжения и давлением дуги. Объем сварочной ванны должен быть минимальным, поэтому сварка возможна только при короткой дуге. Ток должен быть на 15-20% меньше, чем при сварке в нижнем положении. Потолочную сварку выполняют сварщики-потолочники, прошедшие специальную подготовку.

lektsia.com

Подготовка металла под сварку

Прежде чем сваривать металлические поверхности, их нужно хорошо зачистить. Подготовка металла под сварку — это наиболее важный этап, качественное выполнение которого позволит получить прочный, надежный шов.

Во избежание дефектов шва, металлические предметы перед сваркой необходимо тщательно очищать от ржавчины и грязи.

При соприкосновении с воздухом металл реагирует с кислородом, образуя окислы. Появляется ржавчина и другие загрязнения, которые приводят к образованию различных дефектов шва. Попадание масла, окалины, влаги на место сварки также нежелательно. Кроме того, для плотного соприкосновения листов металла их нужно предварительно выправить, если это требуется. Наконец, необходима разметка деталей, нарезка и подготовка кромок листа под последующую сварку закладных деталей и других соединений.

Правка металла и нарезка деталей

Править металл можно с применением специальных валов, предназначенных для этого, либо вручную. Для ручной правки необходима кувалда или пресс. Она выполняется на правильных плитах из чугуна или стали. На прессах же выравниваются швеллеры, двутавры и угловая сталь.

Последовательность ручной правки металлического листа.

В результате проведения разметки и последующей нарезки определяется будущая конфигурация готовой детали. Разметка или наметка требуют предварительного грунтования поверхности металлического листа. Их отличие состоит в том, что разметка имеет отношение к индивидуальному производству, а наметка — к промышленному. Для подготовки к массовой нарезке листов используется шаблон из фанеры или металла. Применение шаблона при разметке называется наметкой.

Механически операция производится в случае необходимости получения прямолинейных резов. В основном такая резка осуществляется ножницами, если нужен прямолинейный рез, а листы по толщине не превышают 20 мм. Для промышленных масштабов производства устанавливаются гильотинные ножницы, имеющие длину ножей 1-3 м или пресс-ножницы с ножами до 70 см. По изогнутым линиям лист толщиной меньше 6 мм можно разрезать роликовыми ножницами, для них же применяется газокислородная или плазменно-дуговая резка, которая используется и с легированной сталью, и с цветными металлами. В отношении них может использоваться газофлюсовая резка. Холодная резка стержней любого сечения производится круглыми зубчатыми или фрикционными пилами.

Вернуться к оглавлению

Зачистка деталей: нюансы

Поверхности основного и присадочного металлов с особой тщательностью очищаются от маслянистых жирных пятен, следов влаги, ржавчины, окалин и всяческих загрязнений неметаллического происхождения. Подготовка металла под сварку не может обойтись без этого важного этапа.

Малейшие остатки таких явлений провоцируют появление пор в швах, включений шлака. Трещины, которые могут образовываться в результате этого, снижают надежность сварки, ее прочность и плотность.

Вернуться к оглавлению

Подготовка кромок под сварку

Для достижения наиболее прочного сварного шва следует подготовить и кромки деталей. Они должны иметь определенную геометрическую форму, в которую входит угол разделки, притупление, зазор, длина скоса, если листы имеют разную толщину.

Разделка кромок под сварку под углом должна производиться, если металлический лист имеет толщину свыше 3 мм.

Виды подготовки кромок под сварку.

В противном случае шов может не провариться полностью по всему сечению даже при сварке мелких деталей. Кроме того, при попытке достать дальние слои уже сваренный металл будет перегреваться и пережжется.

Если разделка кромок отсутствует, то сила сварочного тока должна быть увеличена. При ее наличии сварка деталей ведется послойно, с небольшим сечением, благодаря чему соединение получает качественную структуру, минимизируются деформации и напряжения в металле.

Грамотно подобранный зазор обеспечивает полноценный провар металла в соединении.

Наличие скоса позволяет осуществить плавный переход от одной детали к другой, если они имеют разную толщину. Его длина при этом влияет на возникающее напряжение в конструкции или его отсутствие.

Острые кромки при проварке образуют неустойчивую конструкцию, из-за чего детали могут съезжать относительно друг друга, образуются прожоги, шов деформируется, возникает дополнительное напряжение, сварное соединение становится менее прочным.

Схема притупления кромки.

Чтобы этого избежать и обеспечить более комфортные условия работы в процессе образования корневого шва, кромки притупляют. При стыковых соединениях и внахлест производится смещение, кромкам придают наиболее подходящую геометрическую форму сечения в соответствии с ГОСТами или техническим регламентом. Особенно это важно, когда производят сварку закладных деталей.

Кромки под сварку обрабатываются механически, с использованием фрезерных, продольнострогательных и кромкострогательных станков, газокислородным пламенем. Горючим для получения пламени может быть пропан, ацетилен и другие. Если работы немного, то бывает достаточно пневматического зубила. Кроме того, на этом этапе работают на токарных станках (для подготовки кромки с торца трубы). Для работы с цветными металлами или нержавеющей сталью используется плазменная резка.

После газокислородной резки в завершение проводится механическая обработка, особенно если шов должен быть отменного качества. Таким образом удается избежать попадания мелких крупинок, которые провоцируют образование микротрещин, попадание воздуха и другие дефекты, приводящие к разрушению шва. В конструкциях, возводимых на ответственных участках строительства, это недопустимо.

Вернуться к оглавлению

Гибка металла: рекомендации

Радиусы гибки листового металла.

Листы, полосы пропускаются через листогибочные вальцы, трехвалковые и четырехвалковые. Холодной гибке подлежат листы, у которых кромки металла к сварке уже подготовлены, а также вырезаны небольшие отверстия, если они необходимы по проекту. Профильный металл гнется под правильно-гибочными прессами или пускается на роликовые гибочные станы. Ограничения по радиусу гибки на холодную напрямую зависят от толщины листа или высоты профиля. Он должен быть в 25 раз больше значения этих параметров. При уменьшении радиуса деформации будут появляться трещины или надломы.

Если необходим малый радиус или толщина листа слишком большая, то применяется горячий метод в цехах с технологиями, используемыми кузнецами. При температуре свыше 1000 градусов металл податлив и легче принимает нужную форму. В этом случае подготовка кромок производится следующим этапом после гибки, а не наоборот.

Большие отверстия проделываются после гибки, если они необходимы. Этот этап завершает подготовку деталей под сварку, после чего они отправляются на сборку всей конструкции.

Вернуться к оглавлению

Основные требования к сборке конструкции перед сваркой деталей

Сборка изделий под сварку должна производиться в соответствии со следующими требованиями, чтобы обеспечить выполнение качественного соединения:

- К месту соединения деталей должен быть обеспечен свободный доступ, даже если для их фиксации используются дополнительные приспособления.

- Детали должны быть закреплены жестко, с высокой точностью в требуемом положении, чтобы в процессе не возникало дополнительных деформаций, которые можно избежать.

- Все повороты, изменения положения конструкции в пространстве сводятся к минимуму, чтобы не возникало случайных перекосов и смещений.

- Сборку деталей под сварку на каждом этапе осуществляют таким образом, чтобы она не приводила к затруднениям для выполнения последующего. Все должно быть максимально доступно и грамотно спланировано.

Готовое изделие проверяется, сверяются размеры, просматриваются швы, для чего также необходим свободный доступ и его легкое высвобождение после этого из удерживающих приспособлений.

expertsvarki.ru

Подготовка и сборка деталей под сварку

Подготовка и сборка деталей под сварку

Точность подготовки деталей к сварке, их чисгота и качество сборки оказывают весьма существенное влияние на несущую способность и экономичность сварной конструкции. Недостаточно тщательное выполнение заготовительных и сборочных операций приводит к резкому возрастанию вероятности появления дефектов в сварных соединениях,и в конструкции в целом. Анализ дефектов, возникающих при сварке, однозначно показывает, что значительную долю брака следует отнести за счет плохого качества подготовки и сборки. Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложновыполнимой операцией.

Отсюда очевидно, что значительно рациональнее устранять дефекты, появившиеся при заготовке и сборке, до проведения операции сварки. Однако не следует предъявлять излишние и подчас трудновыполнимые требования к точности заготовок и их сборке под сварку, значительно удорожающие изготовление конструкции. Применяемые на практике способы сварки позволяют получать качественные сварные соединения при некоторых допустимых колебаниях точности заготовки деталей и сборки. Это возможно, безусловно, следует использовать.

Для получения заготовки, подлежащей сборке, необходимо выполнять ряд операций. Предварительно прокат, из которого будет изготовлена деталь, подвергают правке и зачистке с целью устранения загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла. Правку листового материала осуществляют в правильных станах, зачистку- в дробеметной установке или в специальных ваннах для травления и пассивирования.

Затем выполняют разметку или наметку деталей: разметку- путем перенесения размеров заготовки с чертежа непосредственно на металл, кернения металла по линии будущего реза и маркировки детали; наметку - путем перенесения на металл необходимых для изготовления заготовки размеров с шаблона, специально изготовленного из тонколистового металла, фанеры или картона. Чертилкой обводят контуры шаблона, после чего его удаляют, вдоль всей линии реза наносят керны и деталь маркируют. Вырезку заготовок производят на ножницах, автоматическими газопламенными машинами или ручными резаками.

В некоторых случаях для удаления наклепанного металла, образовавшегося по кромкам при резке на ножницах, устранения неровностей, характерных для ручной газовой резки, кромки подвергают механической обработке на кромкострогальных станках. В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

В зависимости от толщины свариваемого металла и формы разделки кромки подготовляют обрезкой на ножницах, строганием или газовой резкой. Наибольшее применение находит механизированная (машинная) кислородная резка, обеспечивающая высокую производительность и достаточную в большинстве случаев точность подготовки кромок. Последующая механическая обработка при качественном резе для сталей большинства марок не требуется. Необходимая точность подготовки кромок определяется типом шва, способом и режимом сварки. Отклонения от заданных размеров могут привести к снижению качества шва или повышению трудоемкости работ.

Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги, рыхлого слоя окалины и других загрязнений, могущих привести к образованию пор и других дефектов в швах. Особое внимание должно быть уделено зачистке металла при механизированных способах сварки. На рис. 1 показаны места, подлежащие зачистке перед дуговой сваркой для соединений различных типов. Особо тщательно следует зачищать торцы соединяемых элементов.

Рис. 1. Участки металла, зачищаемые перед сваркой (указаны жирной линией)

Зачистку производят до сборки узла механически (пескоструйным или дробеструйным способами, металлическими щетками, абразивом) или химически (травлением, газопламенной очисткой). Следует удалять с поверхности металла рыхлый слой ржавчины и окалины, а также грязь и лед даже в том случае, если загрязнение расположено вне места сварки. Это необходимо для того, чтобы при транспортировке и кантовке конструкции загрязнения не попали в место расположения будущего шва. Зачистка собранного узла в большинстве случаев безрезультатна, так как не достигается основная цель - очистка свариваемых кромок, а иногда даже и вредна в связи с тем, что продукты зачистки, попадая в зазор (особенно после сварки первого шва таврового соединения), задерживаются там.

Имеет смысл только прожигание места сварки газовым пламенем или продувка сухим сжатым воздухом непосредственно перед сваркой. При этом удаляются попавшие в зазор уже после сборки влага и грязь. Эта операция достигает цели при прожигании металла толщиной 10 - 12 мм с одной стороны и 18 - 20 мм с двух сторон. При электрошлаковой сварке в большинстве случаев зачистки кромок не требуется.

Сварке всегда предшествует сборка конструкции, т. е. установление и фиксация деталей в предусмотренном проектом положении. Сборка под сварку является одной из трудоемких и наименее механизированных операций. Она должна обеспечивать возможность качественной сварки конструкции. Для этого необходимо выдержать заданный зазор между соединяемыми деталями, установить детали в проектное положение и закрепить между собой так, чтобы взаиморасположение деталей не нарушилось в процессе сварки и кантовки, а если необходимо,- и транспортировки. Должен быть обеспечен свободный доступ к месту сварки. При электрошлаковой сварке детали, как правило, собирают с расширяющимся к концу шва зазором, что позволяет компенсировать усадку металла шва.

В подавляющем большинстве случаев взаимное расположение деталей перед дуговой сваркой фиксируется при помощи коротких отрезков швов, называемых прихватками (рис. 2, а). Сечение прихваток не должно превышать 1/2 сечения шва. Их максимальное сечение не более 25 - 30 мм2, длина 20 - 120 мм, расстояние между ними 300 - 800 мм. Прихватки выполняют покрытыми электродами, в защитных газах или под флюсом. В ряде случаев, особенно при сварке жестких узлов, прихватки заменяют сплошным швом небольшого сечения (беглым швом), что значительно повышает стойкость металла шва против кристаллизационных трещин и уменьшает вероятность нарушения заданного взаимного расположения деталей в процессе сварки вследствие растрескивания прихваток Беглый шов сваривают вручную или механизированным способом.

Рис. 2. Способы закрепления деталей перед сваркой: а - прихватки, б - гребенки, в - концевые планки

Прихватки и беглый шов рекомендуется выполнять со стороны, обратной наложению первого рабочего шва или слоя. Беглый шов кроме скрепления деталей служит для удержания флюса и металла сварочной ванны в зазоре. При сварке ответственных конструкций вручную или в защитных газах на режимах, обеспечивающих малую глубину провара основного металла, прихватки и беглый шов следует удалять при наложении рабочего шва путем расчистки корня шва. При сварке под флюсом и в защитных газах на режимах, обеспечивающих достаточное проплавление основного металла, эта операция излишняя.

Для скрепления деталей перед сваркой и в процессе нее применяют специальные планки-гребенки, удаляемые по мере формирования шва (рис. 2, б). Недостатками гребенок являются затраты металла на их изготовление и необходимость сварки и последующей зачистки остатков прихваток, расположенных на основном металле.

Для закрепления деталей широко применяют струбцины, клинья, стяжные уголки и другие механические приспособления. В некоторых случаях при массовом характере производства используют специальные кондукторы, в которых осуществляется сборка и сварка.

По концам детали обычно устанавливают специальные планки для вывода начала и конца шва за его пределы (рис. 2, в). Эти же планки служат и для скрепления деталей. При сварке с обязательным зазором в верхнюю часть зазора вводят короткие прокладки, которые соединяют с листами при помощи прихваток. При электрошлаковой сварке для фиксации деталей применяют скобы (рис. 3), устанавливаемые на расстоянии 500–1000 мм друг от друга. Иногда применяют вставки, удаляемые при подходе сварочного аппарата. Для вывода начала шва за пределы соединения при электрошлаковом процессе применяют выводные планки, имеющие ту же толщину, что и основной металл. Они также служат элементом, скрепляющим детали между собой.

Рис 3. Сборка стыковых соединений при электрошлаковой сварке

oitsp.ru

Подготовка деталей перед сваркой и пайкой

Подготовка деталей перед сваркой и пайкой

Подготовка деталей перед сваркой и пайкой Категория:

Сварные соединения

Подготовка деталей перед сваркой и пайкой

Подготовка деталей перед сваркой и пайкой Весьма важной частью технологического процесса изготовления сварных или паяных узлов являются заготовительные работы.

Для сварных изделий в конструкциях летательных аппаратов в основном используются детали, полученные в виде заготовок из листа, труб или профилей, часто идущие в массовых количествах.

Заготовительные работы можно разделить на два основных вида: раскрой и формообразование.

Раскрой занимает примерно 10% всего объема заготовительных работ и формообразование — 90%, при этом более половины связано с формообразованием деталей из листа.

Качество и способы выполнения заготовительных работ оказывают большое влияние на качество и на средства выполнения последующих операций сварки или пайки, в значительной степени определяют возможность использования специализированной оснастки и средств автоматизации, а следовательно, определяют возможность сокращения цикла производства и повышения качества изделий. Поэтому технолог по заготовительным процессам должен хорошо знать специфику сварки и пайки и вытекающие из нее требования к заготовкам.

Поверхность деталей, полученных после заготовительных операций, особенно после операций, связанных с формообразованием, имеет на себе следы различных загрязнений: масло, краски, окалина, окисные пленки. Подобные загрязнения поверхности соединяемых деталей влекут за собой загрязнение и снижение качества металла шва, неудовлетворительное формирование шва при сварке плавлением, снижение устойчивости процесса и появление прожогов и выплесков при контактной сварке, плохое растекание припоев и различные дефекты соединений при пайке.

Поэтому для получения качественного сварного или паяного соединения необходимо провести перед сваркой или пайкой специальную подготовку поверхности деталей, входящих в узлы, или мест соединений. Особенно это существенно при таких способах соединения, при которых исключена возможность проведения интенсивной металлургической обработки металла ванны, т. е. при точечной и роликовой сварке, сварке плавлением в защитных газах, безфлю-совой пайке и т. п. Такая подготовка в основном заключается в очистке детали от загрязнений, удалении окалины и поверхностных окисных пленок. При подготовке деталей под пайку, кроме того, предусматривается создание более благоприятного микрорельефа поверхности, нанесение специальных покрытий и др. операций, о чем будет сказано ниже.

В общем виде подготовка поверхности мест соединения заключается в удалении с поверхности загрязнений, жировых веществ и окисных пленок.

Для обезжиривания детали обрабатывают в специальных ваннах с растворами щелочей различного состава, удаляющих жиры и масла. Под действием щелочей происходит омыление жиров и их переход в раствор. Минеральные масла со щелочными растворами образуют легко отделимые от поверхности металла эмульсии. Не-омыляемые жировые пленки удаляются с помощью органических растворителей: бензина, трихлорэтилена, четыреххлористого углерода, дихлорэтана и пр. В некоторых случаях для этих целей могут быть использованы и такие процессы, как обработка в ваннах с применением ультразвуковых колебаний, особенно для некрупных деталей и деталей сложной формы, электролитическое обезжиривание и др.

Оксидные пленки удаляются или механическим путем (металлическими щетками, обдувкой песком, дробью и т. п.), или химическим путем — травлением.

Способ удаления оксидной пленки в первую очередь определяется типом производства и конструкцией соединяемых деталей. При большом объеме выпускаемой продукции следует предпочитать травление и пескоструйную обработку.

В массовом и крупносерийном производстве травление является более производительным процессом, чем механическая зачистка поверхности. Недостаток его состоит в возможности перетравли-вания поверхности металла и в сложности работы с травильными растворами. Этот метод основан на способности кислот и щелочей растворять окислы некоторых металлов. Для этой цели обычно применяются водные растворы таких кислот, как серная, азотная, соляная, фтористоводородная, ортофос-форная, плавиковая и их смеси, водные растворы щелочей, а также газовые травители.

Поверхность металлов, полученная при травлении, во многих случаях имеет более благоприятный характер для последующей сварки или пайки, чем поверхность после механической зачистки.

Для травления деталей требуется отдельное помещение, оборудованное ваннами, загрузочными устройствами, сушильными шкафами, вентиляцией и стоками для жидкостей.

Применяются два основных способа химической очистки: ванный — окунанием — и струйный. Пример организации участка по первому способу приведен на рис. 1. Обрабатываемые детали устанавливаются в вертикальном положении, выдерживаются в каждой ванне определенное время, а затем переносятся в следующую ванну до полного завершения цикла.

При струйном способе обработки пропесс идет значительно интенсивнее, чем при обработке методом окунания. Струйный метод позволяет организовать наиболее производительные и механизированные линии химической очистки.

Пескоструйная очистка деталей от окалины и поверхностных окислов является весьма универсальным и производительным способом, но не отвечает современным требованиям промышленной санитарии и техники безопасности, так как при этом выделяется

Рис. 1. План участка химической очистки с использованием ванного способа: 1 — стеллажи для хранения деталей, 2 — стеллаж для предварительной очистки поверхности деталей, 3 — ванна обезжиривания, 4 — ванна промывки горячей водой, 5 — ванна промывки в холодной воде, 6 — ванна травления в азотной кислоте. 7 — ванна травления в растворе едкого натра, 8 — ванны травления и пассивирования, 9 — сушильная камера, 10 — установка для контроля электрического сопротивления, 11 — монорельсы.

большое количество кварцевой пыли. Поэтому ее заменяют менее вредными способами.

В последнее время все более широкое применение начинает находить очистка деталей обдувом металлическим песком, получаемым из чугунной дроби. Этот способ может использоваться для различных марок материалов, кроме алюминиевых и магниевых сплавов, для нержавеющих сталей аустенитного класса, жаропрочных сталей и сплавов. При этом отсутствует загрязнение воздуха. Металлический песок сейчас производится в промышленных масштабах.

Рис. 2. Схема непрерывной поточной линии химической очистки струйным методом:

Читать далее:

Стали и сплавы

Статьи по теме:

pereosnastka.ru

Подготовка кромок под сварку

Подготовка кромок металла под сварку делается с целью обеспечения полного провара металла по всей его толщине и получения: доброкачественного сварного соединения.

Различные виды подготовки кромок металла при сварке стыковых швов показаны на фиг. 49. Скос кромок делается для металла толщиной свыше 5 мм. Угол скоса 70—90° выбирают из расчета возможности свободного доступа к вершине шва и ее проварки.

Скос кромок можно производить различными способами. Самым грубым и малопроизводительным из них является срубание кромок ручным или пневматическим зубилом. При этом способе края кромок получаются неровные. Наиболее ровные и чистые кромки получаются при изготовлении их на специальных кромкострогальных или фрезерных станках. Применение кислородной резки, ручной или механизированной, для скоса кромок является самым экономичным. Шлаки и окалина, остающиеся после кислородной резки, должны быть удалены с помощью зубила и стальной щетки.

Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

При сборке деталей под сварку нужно следить за тем, чтобы кромки правильно располагались одна относительно другой, чтобы выдерживались установленные зазоры, не было перекосов и т. д.

Для того чтобы в процессе сварки установленные зазоры и положение деталей не изменялись, перед сваркой делают предварительную прихватку деталей, т. е. свариваемые детали соединяют друг с другом в нескольких местах короткими швами. Длину прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва. При сварке тонкого металла и коротких швах длина прихваток может быть не более 5 мм. При сварке толстого металла и значительных длинах швов длина прихватки может быть 20—30 мм при расстоянии между ними 300—500 мм. Прихватку следует производить на тех же режимах сварки, что и сварку самого шва, тщательно проваривая участок прихватки. В случае сварки деталей значительной толщины прихватка может заполнять разделку примерно на 2/3 ее глубины.

Порядок постановки прихваток имеет важное значение, особенно при сварке длинных швов.

Читайте также

Добавить комментарий

electrowelder.ru