Ремонт трубопроводов и арматуры. Ремонт трубопроводов

Ремонт трубопроводов.

При текущем ремонте устраняются дефекты замеченные во время эксплуатации. Трубопроводы, которые во время работы на технологических установках закоксовываются или подвергаются коррозии, обязательно проверяются и очищаются.

В объем ремонтных работ входит:

проверка и ремонт всех опор и подвесок;

устранение утечки во фланцевых соединениях, обтяжка фланцев, смена прокладок;

проверка положения компенсаторов;

проверка сальников арматуры;

проверка герметичности арматуры;

замена изношенных трубопроводов.

Ремонтируемые трубопроводы должны быть полностью освобождены от продукта.

Пропуски в действующих трубопроводах определяют визуально, по потекам, запаху или изменению режима перекачки. Пропуски по телу трубы или в сварных швах можно ликвидировать наложением хомутов, которые изготовляют по форме трубы. Устанавливают таким образом, чтобы при стягивании прокладка (асбест, поранит резина, свинец, фторопласт ) оставалась зажатой между трубой и хомутом и заполняло неплотности. Хомут должен обладать достаточной прочностью и жесткостью для большей прочности хомут приваривают к трубе. Материал прокладок зависит от условий работы трубопровода. Прокладка не должна растворяться или разрушаться средой при длительной эксплуатации в рабочих условиях. Обычную резину можно применять при температуре не выше 50 градусов. В трубопроводах для пара, газа, нефтепродуктов, горячей воды и других жидкостей, при давлении до 40 ат. и температуре до 400 градусов, устанавливают прокладки из паранита.

Аварию, вызванную разрывом сварочного шва, устраняют, удаляя дефектный участок с последующей заваркой. Если участок большой - его заменяют. Для этого трубопровод освобождают от продукта и участок, длиной равной не менее одному диаметру трубы, вырезают. Вместо него заваривают кусок трубы.

Испытание трубопроводов.

По окончании монтажа, и периодически после ремонта трубопроводы проходят гидравлическое испытание на прочность и плотность, затем промываются и продуваются, и дополнительно испытываются на герметичность воздухом или инертным газом.

Для чего, трубопровод с обоих концов заглушатся приварными заглушками с кранами для выпуска воздуха, всю установленную арматуру полностью открыть, на месте регулирующих клапанов и измерительных устройств установить монтажные катушки, штуцера для КИП заглушить. Разрешается испытание с тепло- и антикоррозионной изоляцией.

Трубопровод заполняется водой с температурой 5-40 градусов, но чтоб не вызывала появления потения. Если температура ниже 0, то принимаются меры против замерзания.

Поршневым насосом создают необходимое давление опрессовки 1,25-1,5 от рабочего, но не менее 2 ат.

Напорные нефтяные трубопроводы должны быть подвергнуты гидравлическому испытанию при пробном давлении, превышающее в полтора раза рабочее.

При заполнении водой полностью вытеснить весь воздух.

Давление повышать плавно. Скорость подъёма давления должна быть указана в проектной документации. Использовать для подъёма давления сжатый воздух или газ, не допускается.

Отключают трубопровод от насоса.

Выдерживают 10 мин (испытание на прочность) и проверяют: отсутствие потеков, выпучен и порывов.

Давление должно контролироваться двумя манометрами, классом точности не ниже 1,5, с диаметром не менее 160 мм и шкалой 4/3 от измеряемого. Один устанавливается возле агрегата, другой в отдаленной точке.

После чего снижают давление до рабочего и проводят тщательный осмотр сварных швов (испытание на плотность). Во время осмотра допускается обстукивание молотком массой не более 1,5 кг. При пневматическом испытании обстукивание не допускается.

По окончании осмотра давление вновь повышают до испытательного и выдерживают ещё 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра и проверки герметичности разъёмных соединений.

Затем открывают воздушники и опорожняют трубопровод через дренажи.

Результаты удовлетворительные если не произошло разрывов, видимых деформаций, падения давления по манометру, не обнаружено течи и запотевания. Подчеканка сварных швов запрещается.

При неудовлетворительных результатах дефекты устраняются, а испытания повторяются. Результаты оформляются актом или заносятся в паспорт трубопровода.

Допускается замена гидравлического испытания на пневматическое в случаях:

если опоры не рассчитаны на вес воды;

при Т ниже 0 и опасности промерзания;

если применение жидкости не допустимо.

При условии контроля испытания методом акустической эмиссии и положительной температуре воздуха.

Пневматическое испытание на прочность и плотность производится воздухом или инертным газом. Поднимать давление плавно со скоростью 5 % от Рпр в мин., но не более 2 ат в минуту с периодическим осмотром трубопровода при давлениях до 2-х ат два раза, более 2-х – 3. во время осмотра подъём давления прекратить.

Места утечки определяются по звуку и мыльной эмульсией.

На время испытаний обозначить флажками охранную зону 10 м при подземной прокладке и 25 – при надземной, в обе стороны и выставить через 200 м посты. Во время подъёма давления пребывание людей в охранной зоне запрещается.

Компрессоры и манометры располагать вне охранной зоны.

После окончания гидравлического испытания трубопровод опорожняется и продувается воздухом до полного удаления воды. Затем дополнительно проводятся пневматические испытания на герметичность воздухом или инертным газом под рабочим давлением в течении 24 часов новых и не менее 4-х часов ремонтируемых.

Определяется скорость падения давления после выдержки для выравнивания температуры. Температуру контролируют по термометрам на разных концах трубопровода.

Падение давления должно быть не менее 0,2 % за час.

32

studfiles.net

РЕМОНТ ТРУБОПРОВОДОВ

В процессе эксплуатации трубопроводы и их элементы изнашиваются. Характер износа определяется условиями эксплуатации, свойствами материала, из которого выполнен трубопровод, его конструктивными особенностями, качеством изоляции и т.д. В основном трубопроводы подвержены коррозионному износу, а нарушение условий эксплуатации трубопровода приводит к разрыву трубы, отрыву фланца, выбиванию прокладки, ослаблению болтовых соединений.

Тщательная ревизия трубопроводов осуществляется при плановых ремонтах. Пропуски в действующих трубопроводах определяют визуально, по появлению запаха или изменению режима перекачивания (например, снижению давления в трубопроводе, изменению количества принимаемого и расходуемого продукта и т.д.).

На ответственных трубопроводах, работающих при высоком давлении, практикуется система “сверления безопасности”, при которой на участках трубопроводов, где износ наиболее вероятен, до пуска в эксплуатацию высверливают несквозные отверстия. Остаточная толщина труб должна обеспечивать безаварийную работу. По мере износа трубопровода в процессе эксплуатации наиболее вероятен пропуск продукта через эти ослабленные сверлением стенки трубопровода. Отверстия забивают пробкой и накладывают хомут, трубопровод тщательно ремонтируют при первом плановом ремонте.

Во время ревизии трубопроводов проводят контрольную сквозную засверловку с измерением остаточной толщины стенки. Дефекты могут быть обнаружены при измерении толщины стенки ультразвуковыми дефектоскопами. Ликвидация пропусков на поверхности трубы или в сварных швах на действующем трубопроводе возможна наложением хомутов или скоб с накладками. Их ставят на дефектный участок так, чтобы при стягивании хомутов или скоб прокладка (поранит, резина, свинец, фторопласт и др.) оставалась зажатой между трубой и хомутом (накладкой) и заполняла неплотности в трубе или сварном шве.

Хомут и накладка должны обладать достаточной жесткостью и прочностью, в соответствии с этим выбирается их толщина.

При разрыве сварного шва шов вырубается и после зачистки заваривается вновь.

Если участок дефекта большой или образовавшийся дефект нельзя устранить наложением хомутов (например, разрыв трубы по образующей), такой участок заменяют.

Плановый ремонт трубопроводов предусматривает замену определенных участков с трубами, фланцами и крепежными деталями. Трубы отбраковывают, если их толщина в результате износа более не обеспечивает заданные параметры эксплуатации. Для каждого трубопровода должны быть установлены отбраковочные нормы. Технологические трубопроводы диаметром более 75 мм при остаточной толщине 2 мм и менее бракуются без предварительного расчета. При плановых ремонтах проверяют опоры и подвески трубопроводов; плотность прилегания трубы к подушке, подвижность опор, целостность поверхностей скольжения и т.д.

Пропуски во фланцевых соединениях являются результатом плохой подгонки соприкасающихся поверхностей, поврежденности этих поверхностей, некачественной прокладки и недостаточной подтяжки болтов и шпилек. Для ликвидации пропуска сначала подтягивают болты (особенно это эффективно для горячих трубопроводов, где регулярная подтяжка является обязательной). Если таким способом пропуск не устраняется, меняют прокладку.

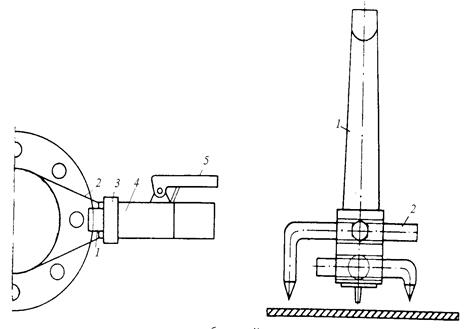

За 2-3 ч до разборки фланцевых соединений трубопроводов резьбовую часть крепежных деталей необходимо смочить керосином. Отворачивание гаек проводится в два приема: сначала все гайки ослабляются поворотом на 1/8 оборота, затем отворачиваются полностью в любой последовательности. При разборке трубопроводов с целью замены прокладок весьма трудоемка раздвижка фланцев. Винтовое приспособление для раздвижки фланцев показано на рис. 11.1. Для раздвижки фланцев на трубопроводах высокого давления используется приспособление с гидроцилиндром (рис. 11.2).

Для вырезки прокладок используются разнообразные приспособления. Вариант простейшего из них показан на рис. 11.3. Конус 1 имеет сквозные отверстия, в которых стопорными болтами крепятся четырехгранные ножи 2. Приспособление вставляется в патрон сверлильного станка.

|

|

| ||||

При ремонте технологических трубопроводов изношенные участки заменяются новыми, дефектные сварные стыки удаляются, а взамен их ввариваются катушки. Перед удалением участка трубопровода необходимо закрепить разделяемые участки так, чтобы предупредить их смещение. Участок, подлежащий удалению, крепится в двух местах.

После демонтажа участка трубопровода свободные концы оставшихся труб необходимо закрыть пробками или заглушками. При установке нового участка его сначала укрепляют на опорах, а затем сваривают.

При ремонте фланцевых соединений зеркало фланца, находившегося в эксплуатации, очищается от старой прокладки, следов коррозии, графита и проверяется на отсутствие на них раковин и забоин. Если фланцы имеют дефекты, они должны быть заменены.

Приспособление для контроля приварки нового фланца к трубопроводу показано на рис. 11.4.

При ремонте межцеховых трубопроводов замена изношенных участков надземных трубопроводов может осуществляться потрубно. Возможна также сборка участков из секций, которые собирают и сваривают из отдельных труб и их элементов вблизи трассы или в трубозаготовительной мастерской.

|

При замене участков трубопроводов, работающих при высокой температуре, а также при прокладке дополнительных линий проводится растяжка компенсаторов температурных удлинений. Величину растяжки можно найти по формуле

l = a×t×L,

где l - удлинение трубопровода; a - коэффициент линейного удлинения; t - температура среды; L - длина трубопровода.

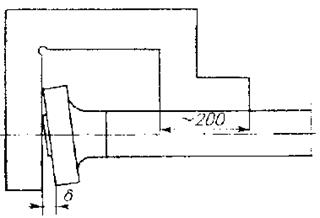

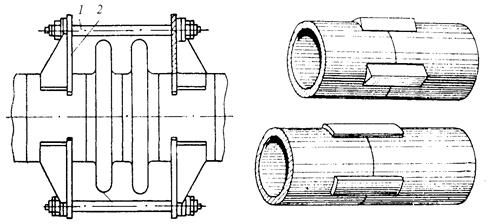

Линзовые компенсаторы ставятся на трубопроводах, имеющих продольное и поперечное перемещения. Для предотвращения разрыва линз при сдвиге трубопровода в поперечном направлении на компенсаторах ставятся стяжки (рис. 11.5). Линзовые компенсаторы растягиваются на половину их компенсирующей способности.

Основным видом ремонта подземных трубопроводов является замена изношенного участка новым. При этом способе извлеченный из траншеи трубопровод разрезается на отдельные части и увозится на ремонтную базу. Новая секция вваривается в коллектор.

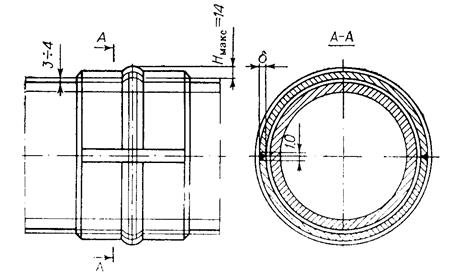

При подъеме и опускании трубопровода в траншею наиболее напряженные сварные стыки усиливают муфтами или планками. При усилении планками (рис. 11.6) используется угловой или полосовой профиль. Для лучшего прилегания планок к трубопроводу в середине планок делается выгиб. При усилении муфтами (рис. 11.7) их длина принимается равной 300 мм для труб диаметром 200-377 мм и 350 мм для труб диаметром 426-529 мм. Диаметр муфты принимается на 50 мм больше диаметра трубопровода. Толщина стенки муфты и трубопровода должны быть одинаковы. Допускаемый зазор между муфтой и трубой d = 2 мм.

| |||

| |||

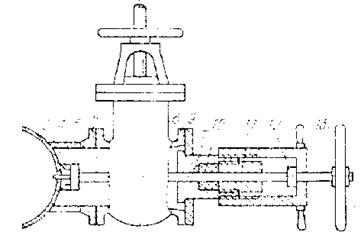

При ремонте иногда нужно подключиться к действующим трубопроводам соседних цехов. Такая необходимость возникает и при подключении нового аппарата к действующим цеховым трубопроводам. Подобные врезки чаще всего осуществляются в период остановочных ремонтов. Врезка в действующий трубопровод проводится с использованием приспособления, представленного на рис. 11.8. К трубопроводу 1 в месте врезки подгоняется и приваривается патрубок 5 с фланцем 6. К этому фланцу на шпильках присоединяется задвижка 8 требуемой серии. К задвижке на фланце 9 крепится приспособление, состоящее из сверла 2 и коронки 4, на которой укреплены резцы 3, штока 7, сальника 10, грундбуксы 11, упорного шарикоподшипника 12 и штурвала 13. Вращением коронки 4 при помощи штурвала 13 в стенке основного трубопровода вырезается отверстие требуемого диаметра. После этого шток 7 с коронкой 4 поднимается выше клина задвижки и последняя закрывается. Затем с задвижки снимается приспособление, и к отводящему патрубку присоединяется новый трубопровод.

|

|

После окончания капитального ремонта трубопроводов проводится проверка качества работ, промывка или продувка, а затем испытание на прочность и плотность. Технологическая аппаратура перед испытанием отключается, концы трубопровода закрываются заглушками. Заглушаются все врезки для контрольно-измерительных приборов. В самых низких точках ввариваются штуцеры с арматурой для спуска воды при гидравлическом испытании, а в самых высоких - воздушки для выпуска воздуха. В начальных и концевых точках трубопровода, а также на насосах и компрессорах устанавливаются манометры с классом точности измерения не ниже 1,5.

Гидравлическое испытание на прочность и плотность обычно проводится до покрытия тепловой и антикоррозионной изоляцией. Величина испытательного давления должна быть равна 1,25 максимального рабочего давления, но не менее 0,2 МПа для стальных, чугунных, винипластовых и полиэтиленовых трубопроводов.

РЕМОНТ АРМАТУРЫ

Арматурой называют устройства, предназначенные для управления потоками жидкостей и газов, движущихся по трубопроводам. В зависимости от назначения различают: арматуру запорную, предназначенную для полного перекрытия потока, и регулирующую, предназначенную для регулирования расхода или давления передаваемой среды; клапаны предохранительные и перепускные, служащие для выпуска избытка среды при повышении давления, и обратные, назначение которых - не допускать движения среды в обратном направлении; специальную арматуру - указатели уровня, конденсатоотводчики, пробно-спускные краны и др.

Основные параметры арматуры - условный диаметр прохода Dу и условное давление Ру. Арматуру устанавливают на трубопроводах, непосредственно на аппаратах, в некоторых случаях она является неотъемлемой составной частью аппарата. По способу соединения с трубопроводом или аппаратом различают фланцевую, приварную, муфтовую и цапковую арматуру, а по способу приведения в действие - приводную с ручным или механическим приводом и самодействующую, приводимую в действие перемещаемой средой.

Запорная арматура является наиболее применяемой на предприятиях нефтепереработки и нефтехимии.

В зависимости от принципа действия и формы запорного устройства различают вентили, краны и задвижки.

Вентили (рис. 12.1) применяют для самых различных сред в широком диапазоне давлений и температур. Рабочим элементом в вентилях является клапан, совершающий возвратно-поступательное движение и имеющий сравнительно небольшой ход для его полного открытия. Недостаток вентилей - дополнительное гидравлическое сопротивление. Их не следует применять при работе с загрязненными средами. Вентили устанавливают так, чтобы движение среды происходило “под клапан”, обратное направление нежелательно. Обычно на корпусе вентиля имеется стрелка, показывающая нормальное направление движения среды.

Похожие статьи:

poznayka.org

Способ ремонта трубопроводов

Изобретение относится к строительству и используется при ремонте трубопроводов. Устанавливают цилиндрическую муфту с патрубками на поврежденный участок трубопровода с образованием кольцевого зазора между ними, герметизируют торцы муфты на трубопроводе и подают в кольцевой зазор композитный материал в виде полимерной композиции холодного отверждения на основе смеси эпоксидных диановой и алифатической смол, содержащих в качестве отвердителя смесь основания Манниха с основанием Шиффа и дисперсный наполнитель. Даны соотношения компонентов полимерной композиции. Повышает долговечность трубопровода. 3 ил., 1 табл.

Изобретение относится к способам ремонта трубопроводов без остановки перекачки продукта, а именно к способу ремонта трубопровода. Наиболее эффективно настоящее изобретение может быть использовано для трубопроводов, транспортирующих нефть, нефтепродукты и/или газ. Кроме того, изобретение может быть использовано для трубопроводов бытового и промышленного назначения, транспортирующих любую другую жидкую среду, например воду.

Трубопроводы для транспортировки жидкости или газа под давлением обычно делают из стали, чтобы они могли противостоять внутреннему давлению, создаваемому для транспортировки текучих сред на большие расстояния. Несмотря на комплекс защитных мероприятий, предпринимаемых в процессе производства и прокладки трубы, образующей трубопровод, может иметь место коррозионное разрушение трубопровода. Трубопроводы, находящиеся в земле, подвергаются разрушению под воздействием почвенной коррозии, которая подразделяется на химическую и электрохимическую, электрической коррозии, внешних воздействий и дефектов труб, сварных швов и монтажа. См. книгу авторов А.Г.Гумеров, Х.А. Азметов, Р. С. Гумеров, М.Г.Векштейн "Аварийно-восстановительный ремонт магистральных нефтепроводов". М., Недра, 1998, стр. 26-38. Статистика аварий показывает, что вышеперечисленные факторы могут стать причиной появления коррозионных язв и трещин в трубе. Кроме того, трубопровод может подвергаться механическому повреждению, такому как вмятины и гофры, оставляемые техникой, используемой при прокладке трубопровода или при вскрытии, обследовании и ремонте трубопровода после его прокладки. Такие повреждения (вмятины и гофры) ослабляют трубу и могут ускорить процесс коррозии. Изобретение относится к способам ремонта протяженных в осевом направлении конструкций, характеризующихся наличием внутренней силы, направленной радиально наружу, точнее - способов ремонта и упрочнения трубы в трубопроводе, по которому под давлением перемещается нефть или нефтепродукты или газ. Изобретение направлено на упрочнение корродированного или иным образом поврежденного участка трубопровода без остановки перекачки продукта. Применяемые на магистральных трубопроводах "интеллектуальные" средства внутритрубной диагностики позволяют обнаруживать в линейной части трубопроводов дефекты различных типов. По результатам расчета на прочность те из дефектов, которые представляют опасность для целостности трубопроводов, подлежат ремонту. Известен способ ремонта трубопровода, заключающийся в вырезке дефектных участков трубы, и врезка новых, хотя и является наиболее радикальным методом ремонта и до сих пор широко применяется в различных странах мира, имеет, однако, существенные недостатки, а именно: - требуется полная остановки перекачки продукта; - ремонтируемый участок трубопровода должен освобождаться от нефти с отводом ее по технологическим трубопроводам в специально отрытый котлован или в другой нефтепровод. Работы по отводу нефти являются весьма трудоемкими, экологически небезопасными, влекут за собой последующую очистку грунта от нефтяных загрязнений и рекультивацию прилегающей территории. Реализация технологии ремонта вырезкой, как правило, связана со значительными затратами. Вырезка дефектов и замена участков трубопровода применяется в случае обнаружения недопустимого сужения проходного диаметра нефтепровода, невозможности обеспечения требуемой степени восстановления нефтепровода при ремонте другими методами, экономической нецелесообразности применения других методов ремонта из-за чрезмерной длины дефектного участка. Кроме "классической" вырезки, за рубежом применяется и специальная технология вырезки дефектных участков без остановки перекачки. Например, технология фирмы T. D. WILLIAMSON предусматривает врезку в находящийся под давлением трубопровод обводной линии, охватывающей подлежащий ремонту участок. Внутри участка, охватываемого обводной линией, с обеих сторон устанавливаются узлы перекрытия. После перекрытия трубопровода нефть движется по обводной линии, а участок между узлами перекрытия ремонтируется. По завершении ремонта перекрытие трубопровода снимается, а обводная линия демонтируется. Недостатком такой технологии вырезки является сложность, громоздкость и высокая стоимость применяемого оборудования, а также значительный объем сварочных работ на поверхности трубы, находящейся под давлением. Известен способ и устройство для ремонта трубопровода с помощью приварной муфты. Приварная муфта приваривается к трубе герметизирующими сварными кольцевыми швами. В процессе сварки напряженных труб в зоне сварки возникают остаточные (сварочные) напряжения, которые, складываясь с напряжениями от внутреннего давления, могут привести к образованию трещин. Они могут возникать как в процессе нагрева и кристаллизации металла, так и после остывания (технологическая прочность). См. книгу авторов А.Г.Гумеров, Х.А.Азметов, Р. С. Гумеров, М.Г.Векштейн "Аварийно-восстановительный ремонт магистральных нефтепроводов". М., Недра, 1998, стр. 81-95. В другом известном способе (GB, A, 2210134) ремонта трубопровода применяется способ ремонта трубопроводов при помощи цилиндрических стальных муфт с патрубками, устанавливаемых на дефектные участки трубопровода; в этом случае неприварная муфта (композитно-муфтовая технология) устанавливается вокруг поврежденной трубы (симметрично относительно дефекта) с кольцевым зазором, например, в 18 мм, чтобы скомпенсировать овальность трубы и муфты. После этого проводится герметизация торцов муфты. Кольцевой зазор заполняется композитным материалом на основе эпоксидной смолы, который сцепляется с трубой и муфтой, укрепляет поврежденную часть трубопровода и обеспечивает достаточно эффективную разгрузку трубы с дефектом. Устройство для осуществления этого способа включает в себя цилиндрическую муфту, состоящую из двух полумуфт - нижней и верхней, которые соединяются между собой сварными швами при монтаже муфты на трубопровод. При этом сама муфта к трубопроводу не приваривается. Боковые кромки обеих полумуфт имеют разделку под сварку. Кроме муфты со сварным соединением полумуфт, может быть использована муфта с фланцевым соединением полумуфт, в этом случае соединение полумуфт проводится с помощью шпилек, стягивающих фланцы. Муфты состоят из двух цилиндрических полумуфт, которые устанавливаются на ремонтируемую трубу, полностью охватывая ее. Затем обе полумуфты свариваются встык продольными швами с предварительной разделкой кромок. Внутренний диаметр муфты превышает внешний диаметр трубопровода на величину, достаточную для образования кольцевого зазора между ними. В нижней полумуфте располагается входной стальной патрубок, предназначенный для подсоединения к нему гибкого шланга, по которому подается композитный материал. В верхней полу муфте располагается выходной стальной патрубок. Кроме того, в самой муфте имеются контрольные отверстия, предназначенные для выпуска воздуха и контроля уровня композитного материала при заливке. По мере заполнения муфты композитным материалом в контрольные отверстия ввинчиваются болты. Кроме того, в обеих полумуфтах имеются резьбовые отверстия, в которые вворачиваются установочные болты, предназначенные для регулировки зазора между муфтой и трубой и выполняющие функцию опор при установке муфты на трубопровод. Устройство работает следующим образом. Свариваются между собой две половины стальной муфты, устанавливаемой на трубе симметрично по отношению к дефекту с кольцевым зазором. Допуск на величину кольцевого зазора позволяет ремонтировать трубопроводы с дефектами геометрии в поперечном сечении и изгибом продольной оси. Торцы муфты заполняются быстросхватывающимся герметиком. Образовавшийся объем между трубой и муфтой через входной патрубок в нижней полу муфте заполняется композитным материалом на основе эпоксидной смолы, затвердевающим до требуемой прочности в течение 24 часов. Существенным недостатком указанного способа является то обстоятельство, что степень разгрузки трубы с дефектом, ресурс и долговечность трубопровода, имеющего дефектный участок с повреждением, зависят от величины физико-механических и прочностных свойств композитного материала, заполняющего кольцевой зазор. В основу настоящего изобретения положена задача создания такого способа ремонта трубопровода, который обеспечивал бы ресурс и долговечность трубопровода, имеющего дефектный участок с повреждением, на срок эксплуатации не менее срока службы бездефектного трубопровода. Поставленная задача достигается тем, что в способе ремонта трубопровода, включающем установку цилиндрической муфты с патрубками на поврежденный участок трубопровода с образованием кольцевого зазора между ними, герметизацию торцов муфты на трубопроводе и подачу в кольцевой зазор между муфтой и трубопроводом через ее входной патрубок композитного материала на основе эпоксидной смолы до появления композитного материала в выходных патрубках, согласно изобретению композитный материал - полимерная композиция холодного отверждения на основе эпоксидных диановых смол, содержащих в качестве отвердителя основание Манниха (А) общей формулы где R -(СН2)n- или -(C2h5Nh3C2h5)n-, n = l-10, представляющее собой продукт конденсации фенола, альдегида и алифатического амина, отличающаяся тем, что в составе смоляной части она дополнительно содержит эпоксидную алифатическую смолу в соотношении диановая смола: алифатическая смола от 20:30 до 95:5 и порошковый наполнитель, а в составе отвердителя - дополнительно основание Шиффа (Б), представляющее собой продукт взаимодействия алифатического ди- или полиамина с кетоном при соотношении А-Б от 5:95 до 95:5, при этом композиция содержит в массовых частях: Смоляная часть - 100 Отвердитель - 10:60 Порошковый наполнитель - 20:800 Другие цели и преимущества настоящего изобретения станут понятны из следующего детального описания примера его выполнения и прилагаемых чертежей, на которых: Фиг.1 изображает участок трубопровода с полумуфтами; Фиг. 2 изображает устройство согласно изобретению, установленное на трубопроводе; Фиг.3 изображает продольный разрез трубопровода с установленной муфтой. Первый этап при проведении ремонта сводится к обнаружению дефектного участка трубопровода в результате, например, коррозии или вмятины. Для обнаружения дефекта может быть использовано, например, "интеллектуальное" средство внутритрубной диагностики. Участок трубопровода в зоне дефекта очищается от изоляции и обрабатывается с помощью дробеструйной установки. На участок трубопровода 1 (фиг. 1-3), имеющий повреждение 2 типа "вмятина", симметрично по отношению к дефекту 2 устанавливается цилиндрическая муфта 3, охватывающая трубопровод 1 и состоящая из нижней 4 и верхней 5 полумуфт. Полумуфты 4 и 5 соединяются между собой сварными швами при монтаже муфты 3 на трубопроводе 1, при этом сама муфта 3 к трубопроводу 1 не приваривается. Внутренний диаметр муфты 3 превышает внешний диаметр трубопровода 1 на величину, достаточную для образования кольцевого зазора между ними. Полумуфты изготавливаются из листового материала в заводских условиях. В качестве материала муфты используется сталь, аналогичная стали ремонтируемой трубы (с эквивалентными механическими характеристиками) и толщиной не меньше номинальной толщины стенки ремонтируемой трубы. Внутренняя поверхность полумуфт обрабатывается таким же образом, что и внешняя поверхность трубопровода, чтобы получить ту же адгезию между композитным материалом 6 и металлом муфты 3. Установка муфты: Перед закачиванием в кольцевой зазор композитного материала 6 на основе эпоксидной смолы торцы муфты герметизируются герметиком 7 (фиг.3) на основе полиэфирной смолы, затвердевающим в течение часа. В качестве герметика 7 может быть использован любой из известных материалов, пригодных для этой цели. Внешняя сторона герметизированных торцов муфты 3 формируется с гладким контуром, как показано на фиг. 3, чтобы обеспечить более плотную обвивку изоляционной лентой для противокоррозионной защиты (не показана) отремонтированной трубы. В нижнюю полумуфту 4 ввинчиваются входные стальные патрубки 8 и 9, расположенные по краям. В верхнюю полумуфту 5 ввинчиваются выходные стальные патрубки 10 и 11, расположенные по краям. Расположение входных 8, 9 и выходных 10, 11 патрубков по краям полумуфт позволяет эффективно проконтролировать процесс заполнения периферийного пространства кольцевого зазора и полностью исключает образование воздушных пузырей при заполнении композитным материалом периферийного пространства кольцевого зазора. Кроме того, в верхней полумуфте 5 имеется три ряда контрольных отверстий, в которые вворачиваются контрольные болты 12, предназначенные для контроля уровня композитного материала при заполнении кольцевого зазора и выхода пузырьков воздуха. Когда композитный материал 6, выходящий через контрольные отверстия, будет свободен от воздушных пузырьков, отверстия закрывают контрольными болтами 12. В обеих полумуфтах 4 и 5 имеются по четыре резьбовых отверстия, в которые вворачиваются установочные болты 13, предназначенные для регулировки кольцевого зазора между муфтой 3 и трубопроводом 1 и выполняющие функцию опор при установке муфты 3 на трубопровод 1. После выполнения технологической операции герметизации торцов муфты 3 (фиг.3) установочные болты 12 выворачиваются заподлицо с краями муфты 3. На патрубок 8 надевают один из концов армированного шланга 14 длиной не менее 0,5 м, закрепляют его на патрубке 8 с помощью хомута 15, затем устанавливают на шланге зажим 16, при этом другой конец шланга 14 подсоединяется к нагнетательному насосу (на фиг.2 не показан). Нагнетательный насос может подключаться как к входному патрубку 8, так и к входному патрубку 9, что равноценно. На патрубки 9, 10, 11 надевают армированные шланги 17, 18, 19 длиной не менее 0,5 м, закрепляют их с помощью хомутов 20, 21, 22 и надевают на них соответственно зажимы 23, 24 и 25. Устройство работает следующим образом. Включают нагнетательный насос и через армированный шланг 14 нагнетают композитный материал 6 в кольцевой зазор до тех пор, пока в армированном шланге 17 входного патрубка 9 не покажется композитный материал 6. Приготовление полимерной композиции Полимерная композиция готовится непосредственно перед использованием. Состав полимерной композиции приводится в таблице. Пример 1. В реактор, снабженный мешалкой, загружают 100 мас. частей смоляной части и 35 мас. частей отвердителя, тщательно перемешивают в течение 2 минут, затем добавляют 410 мас. частей наполнителя. Примеры 2-16 осуществляют аналогичным образом при соотношении компонентов, указанном в таблице. Нагнетание композитного материала 6 продолжают до тех пор, пока весь армированный шланг 17 не будет заполнен композитным материалом. После этого останавливают насос и с помощью зажима 23 перекрывают армированный шланг 17 входного патрубка 9. После этого включают насос и продолжают заполнение композитным материалом 6 кольцевого зазора до тех пор, пока армированные шланги 18 и 19 крайних выходных патрубков 10 и 11 не будут заполнены композитным материалом 6. Останавливают насос и с помощью зажимов 24 и 25 перекрывают выходные патрубки 10 и 11 и входной патрубок 8 с помощью зажима 16. Отключают насос от шланга 14. Давление на выходе насоса при подаче композитного материала 6 в кольцевой зазор поддерживается на уровне 7-10 атм. Композитный материал 6 в кольцевом зазоре затвердевает до требуемой прочности в течение 24 часов. После отверждения композитного состава в кольцевом зазоре все выступающие детали (входные 8, 9 и выходные 10, 11 патрубки, контрольные 12 и установочные 13 болты) на цилиндрической поверхности муфты 3 удаляют и оставляют гладкую внешнюю поверхность для нанесения изоляционной ленты в качестве противокоррозийной защиты отремонтированного участка трубопровода.

где R -(СН2)n- или -(C2h5Nh3C2h5)n-, n = l-10, представляющее собой продукт конденсации фенола, альдегида и алифатического амина, отличающаяся тем, что в составе смоляной части она дополнительно содержит эпоксидную алифатическую смолу в соотношении диановая смола: алифатическая смола от 20:30 до 95:5 и порошковый наполнитель, а в составе отвердителя - дополнительно основание Шиффа (Б), представляющее собой продукт взаимодействия алифатического ди- или полиамина с кетоном при соотношении А-Б от 5:95 до 95:5, при этом композиция содержит в массовых частях: Смоляная часть - 100 Отвердитель - 10:60 Порошковый наполнитель - 20:800 Другие цели и преимущества настоящего изобретения станут понятны из следующего детального описания примера его выполнения и прилагаемых чертежей, на которых: Фиг.1 изображает участок трубопровода с полумуфтами; Фиг. 2 изображает устройство согласно изобретению, установленное на трубопроводе; Фиг.3 изображает продольный разрез трубопровода с установленной муфтой. Первый этап при проведении ремонта сводится к обнаружению дефектного участка трубопровода в результате, например, коррозии или вмятины. Для обнаружения дефекта может быть использовано, например, "интеллектуальное" средство внутритрубной диагностики. Участок трубопровода в зоне дефекта очищается от изоляции и обрабатывается с помощью дробеструйной установки. На участок трубопровода 1 (фиг. 1-3), имеющий повреждение 2 типа "вмятина", симметрично по отношению к дефекту 2 устанавливается цилиндрическая муфта 3, охватывающая трубопровод 1 и состоящая из нижней 4 и верхней 5 полумуфт. Полумуфты 4 и 5 соединяются между собой сварными швами при монтаже муфты 3 на трубопроводе 1, при этом сама муфта 3 к трубопроводу 1 не приваривается. Внутренний диаметр муфты 3 превышает внешний диаметр трубопровода 1 на величину, достаточную для образования кольцевого зазора между ними. Полумуфты изготавливаются из листового материала в заводских условиях. В качестве материала муфты используется сталь, аналогичная стали ремонтируемой трубы (с эквивалентными механическими характеристиками) и толщиной не меньше номинальной толщины стенки ремонтируемой трубы. Внутренняя поверхность полумуфт обрабатывается таким же образом, что и внешняя поверхность трубопровода, чтобы получить ту же адгезию между композитным материалом 6 и металлом муфты 3. Установка муфты: Перед закачиванием в кольцевой зазор композитного материала 6 на основе эпоксидной смолы торцы муфты герметизируются герметиком 7 (фиг.3) на основе полиэфирной смолы, затвердевающим в течение часа. В качестве герметика 7 может быть использован любой из известных материалов, пригодных для этой цели. Внешняя сторона герметизированных торцов муфты 3 формируется с гладким контуром, как показано на фиг. 3, чтобы обеспечить более плотную обвивку изоляционной лентой для противокоррозионной защиты (не показана) отремонтированной трубы. В нижнюю полумуфту 4 ввинчиваются входные стальные патрубки 8 и 9, расположенные по краям. В верхнюю полумуфту 5 ввинчиваются выходные стальные патрубки 10 и 11, расположенные по краям. Расположение входных 8, 9 и выходных 10, 11 патрубков по краям полумуфт позволяет эффективно проконтролировать процесс заполнения периферийного пространства кольцевого зазора и полностью исключает образование воздушных пузырей при заполнении композитным материалом периферийного пространства кольцевого зазора. Кроме того, в верхней полумуфте 5 имеется три ряда контрольных отверстий, в которые вворачиваются контрольные болты 12, предназначенные для контроля уровня композитного материала при заполнении кольцевого зазора и выхода пузырьков воздуха. Когда композитный материал 6, выходящий через контрольные отверстия, будет свободен от воздушных пузырьков, отверстия закрывают контрольными болтами 12. В обеих полумуфтах 4 и 5 имеются по четыре резьбовых отверстия, в которые вворачиваются установочные болты 13, предназначенные для регулировки кольцевого зазора между муфтой 3 и трубопроводом 1 и выполняющие функцию опор при установке муфты 3 на трубопровод 1. После выполнения технологической операции герметизации торцов муфты 3 (фиг.3) установочные болты 12 выворачиваются заподлицо с краями муфты 3. На патрубок 8 надевают один из концов армированного шланга 14 длиной не менее 0,5 м, закрепляют его на патрубке 8 с помощью хомута 15, затем устанавливают на шланге зажим 16, при этом другой конец шланга 14 подсоединяется к нагнетательному насосу (на фиг.2 не показан). Нагнетательный насос может подключаться как к входному патрубку 8, так и к входному патрубку 9, что равноценно. На патрубки 9, 10, 11 надевают армированные шланги 17, 18, 19 длиной не менее 0,5 м, закрепляют их с помощью хомутов 20, 21, 22 и надевают на них соответственно зажимы 23, 24 и 25. Устройство работает следующим образом. Включают нагнетательный насос и через армированный шланг 14 нагнетают композитный материал 6 в кольцевой зазор до тех пор, пока в армированном шланге 17 входного патрубка 9 не покажется композитный материал 6. Приготовление полимерной композиции Полимерная композиция готовится непосредственно перед использованием. Состав полимерной композиции приводится в таблице. Пример 1. В реактор, снабженный мешалкой, загружают 100 мас. частей смоляной части и 35 мас. частей отвердителя, тщательно перемешивают в течение 2 минут, затем добавляют 410 мас. частей наполнителя. Примеры 2-16 осуществляют аналогичным образом при соотношении компонентов, указанном в таблице. Нагнетание композитного материала 6 продолжают до тех пор, пока весь армированный шланг 17 не будет заполнен композитным материалом. После этого останавливают насос и с помощью зажима 23 перекрывают армированный шланг 17 входного патрубка 9. После этого включают насос и продолжают заполнение композитным материалом 6 кольцевого зазора до тех пор, пока армированные шланги 18 и 19 крайних выходных патрубков 10 и 11 не будут заполнены композитным материалом 6. Останавливают насос и с помощью зажимов 24 и 25 перекрывают выходные патрубки 10 и 11 и входной патрубок 8 с помощью зажима 16. Отключают насос от шланга 14. Давление на выходе насоса при подаче композитного материала 6 в кольцевой зазор поддерживается на уровне 7-10 атм. Композитный материал 6 в кольцевом зазоре затвердевает до требуемой прочности в течение 24 часов. После отверждения композитного состава в кольцевом зазоре все выступающие детали (входные 8, 9 и выходные 10, 11 патрубки, контрольные 12 и установочные 13 болты) на цилиндрической поверхности муфты 3 удаляют и оставляют гладкую внешнюю поверхность для нанесения изоляционной ленты в качестве противокоррозийной защиты отремонтированного участка трубопровода.Формула изобретения

Способ ремонта трубопровода, включающий установку цилиндрической муфты (3) с патрубками (8, 9, 10, 11) на поврежденный участок трубопровода (1) с образованием кольцевого зазора между ними, герметизацию торцов муфты (3) на трубопроводе (1) и подачу в кольцевой зазор между муфтой (3) и трубопроводом (1) через ее входной патрубок композитного материала на основе эпоксидной смолы до появления композитного материала в выходных патрубках, где композитный материал - полимерная композиция холодного отверждения на основе эпоксидных диановых смол, содержащая в качестве отвердителя основание Манниха (А) общей формулы где R: -(СН2)n- или -(C2h5Nh3C2h5)n-, n = 1-10, представляющее собой продукт конденсации фенола, альдегида и алифатического амина, отличающийся тем, что в составе смоляной части она дополнительно содержит эпоксидную алифатическую смолу в соотношении диановая смола : алифатическая смола от 20:30 до 95:5, порошковый наполнитель, а в составе отвердителя дополнительно основание Шиффа (Б), представляющее собой продукт взаимодействия алифатического ди- или полиамина с кетоном при соотношении А: Б от 5:95 до 95:5, при этом композиция содержит, мас.ч.: Смоляная часть - 100 Отвердитель - 10-60 Порошковый наполнитель - 20-800о

где R: -(СН2)n- или -(C2h5Nh3C2h5)n-, n = 1-10, представляющее собой продукт конденсации фенола, альдегида и алифатического амина, отличающийся тем, что в составе смоляной части она дополнительно содержит эпоксидную алифатическую смолу в соотношении диановая смола : алифатическая смола от 20:30 до 95:5, порошковый наполнитель, а в составе отвердителя дополнительно основание Шиффа (Б), представляющее собой продукт взаимодействия алифатического ди- или полиамина с кетоном при соотношении А: Б от 5:95 до 95:5, при этом композиция содержит, мас.ч.: Смоляная часть - 100 Отвердитель - 10-60 Порошковый наполнитель - 20-800оРИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4NF4A Восстановление действия патента Российской Федерации на изобретение

Извещение опубликовано: 20.03.2006 БИ: 08/2006

www.findpatent.ru

, - 9.1

§ 9.1 Ремонт трубопроводов

В процессе эксплуатации трубопроводы изнашиваются от механического (в основном эрозионного), теплового и коррозионного воздействия. При ремонте выполняются следующие основные работы:

1) замена износившихся деталей и узлов или исправление их до соответствующих норм, допусков и размеров;

2) выверка трубопроводов, а в случае необходимости подгонка опор и подвесок;

3) модернизация или реконструкция трубопроводов с возможной унификацией сменных частей;

4) изоляция трубопроводов;

5) испытание на прочность и плотность;

6) окраска трубопроводов.

За 2 – 3 ч до разборки фланцевых соединений трубопроводов резьбовую часть крепежных деталей необходимо смочить керосином. Отворачивание гаек проводится в два приема: сначала все гайки ослабляются поворотом на 1/8 оборота, затем отворачиваются полностью в любой последовательности. При разборке трубопроводов с целью замены прокладок весьма трудоемка раздвижка фланцев. Для раздвижки фланцев используются специальные приспособления.

Рисунок – Винтовое приспособление для раздвижки фланцев

Рисунок – Приспособление для замены прокладки

1 – хомут; 2 – винт; 3 – болт.

Для вырезки прокладок применяются специальные приспособления.

Рисунок – Приспособление для вырезки прокладок

1 – конус; 2 – нож.

При ремонте технологических трубопроводов изношенные участки заменяются новыми, дефектные сварные стыки удаляются, а вместо их ввариваются катушки. Перед удалением участка трубопровода необходимо закрепить разделяемые участки так, чтобы предупредить их смещение. Участок, подлежащий удалению, крепится в двух местах.

После демонтажа участка трубопровода свободные концы оставшихся труб необходимо закрыть пробками или заглушками. При установке нового участка его сначала укрепляют на опорах, а затем сваривают.

Сборка коллектора состоит из соединения отдельных участков, блоков (плетей), деталей и крепления его к опорам и подвескам. Отдельные узлы перед сборкой располагаются в цехе между аппаратами, насосами, арматурой. Сначала сборка выполняется «начерно», т.е. свариваемые детали соединяются прихваткой, фланцевые соединения собираются на монтажных болтах. После такой сборки и выверки горизонтальных и вертикальных участков осуществляется окончательная сварка стыков, а во фланцевых соединениях монтажные болты заменяются шпильками или постоянными болтами с окончательной их затяжкой. После этого трубопровод закрепляется на опорах.

Подъем и укладка узлов и деталей трубопроводов проводятся с помощью стационарных или передвижных грузоподъемных устройств. При сборке отдельных участков трубопроводов передача их веса на насосы и компрессоры должна быть исключена.

На вертикальных аппаратах заменяемые узлы и детали трубопроводов закрепляются стропами в двух местах для их подвешивания.

При подсоединении к другим узлам перестроповка исключается. Поднятый узел или деталь при помощи оправки подгоняется к присоединительному фланцу, а затем устанавливается прокладка и закрепляются все шпильки и болты. После проведения указанных операций стропы снимаются. Если новый узел трубопровода присоединяется на сварке, то стропы снимаются после приварки его первым швом.

При ремонте фланцевых соединений зеркало фланца, находившегося в эксплуатации, очищается от старой прокладки, следов коррозии и т.д.

Перпендикулярность уплотнительной поверхности фланца к оси трубы проверяют при помощи специального приспособления.

Рисунок – Проверка перпендикулярности уплотнительной поверхности фланца

к оси трубы

При ремонте межцеховых трубопроводов замена изношенных участков надземных трубопроводов может выполняться потрубно. Возможна также сборка участков из секций, которые собирают и сваривают из отдельных труб и их элементов вблизи трассы или в трубозаготовительной мастерской. В условиях эстакад, насыщенных большим количеством трубопроводов, ремонт становится более сложным. В этом случае замена изношенных участков или прокладка дополнительных линий возможна лишь отдельными трубами небольшой длины. Трубы поднимаются краном или лебедкой и через верх или бок эстакады заводятся на место. Сборка ведется в направлении, противоположном уклону трубопровода. При укладке трубопроводов на эстакадах, в каналах или лотках окончательное закрепление начинают с неподвижных опор.

При замене участков трубопроводов, работающих при высокой температуре, а также при прокладке дополнительных линий проводится растяжка компенсаторов температурных удлинений.

Растяжка компенсаторов осуществляется с помощью специальных приспособлений, вместе с которыми компенсатор монтируется. После закрепления концов трубопровода на неподвижных опорах приспособление удаляется.

Рисунок – Винтовое приспособление для растяжки компенсаторов

1 – распорка; 2 – натяжная гайка; 3 – винт; 4 – хомут; 5 – труба.

Линзовые компенсаторы устанавливаются на трубопроводах, имеющих продольное и поперечное перемещения. Для предотвращения разрыва линз при сдвиге трубопровода в поперечном направлении на компенсаторах ставятся стяжки. Линзовые компенсаторы растягиваются на половину их компенсирующей способности.

Рисунок – Линзовые компенсаторы со стяжками

1 – тяга; 2 – лапа.

При ремонте трубопроводов, уложенных в грунт, выполняются следующие основные работы:

1) вскрытие засыпанных траншей; отсоединение участков трубопроводов;

2) подъем этих участков на поверхность;

3) очистка наружной поверхности от следов коррозии и остатков старой антикоррозионной изоляции;

4) замена изношенных участков трубопроводов новыми;

5) наложение новой изоляции;

6) укладка трубопровода в траншею.

При наличии мелких повреждений (трещины, раковины, потения и т.д.) трубопровод из работы не выключается. При нетоксичных продуктах ремонт осуществляется наваркой заплат. Разрывы стыков и крупные трещины временно изолируются наложением хомутов. После освобождения трубопровода от продукта поврежденные места вырезаются и ввариваются катушки.

Трубопроводы диаметром до 300 мм, уложенные на глубине не более 1,2 м, ремонтируются с подъемом и укладкой их над траншеей на лежаки. При диаметре более 300 мм ремонт осуществляется непосредственно в траншее с подъемом трубопроводов на высоту 60 – 70 см от дна траншеи с укладкой их на лежаки.

Основным видом ремонта подземных трубопроводов является замена изношенного участка новым. При этом способе извлеченный из траншеи трубопровод разрезается на отдельные части и увозится на ремонтную базу. Новая секция вваривается в коллектор. При подъеме и опускании трубопровода в траншею наиболее напряженные сварные стыки усиливают муфтами или планками. Для лучшего прилегания планок к трубопроводу в середине планок делается выгиб. При усилении муфтами их длина принимается равной 300 мм для труб диаметром 200 – 377 мм и 350 мм для труб диаметром 426 – 529 мм. Диаметр муфты принимается на 50 мм больше диаметра трубопровода. Толщина стенки муфты и трубопровода должна быть одинакова. Допускаемый зазор между муфтой и трубой составляет 2 мм.

При ремонте иногда нужно подключиться к действующим трубопроводам соседних цехов. Такая необходимость возникает и при подключении нового аппарата к действующим цеховым трубопроводам. Подобные врезки чаще всего осуществляются в период остановочных ремонтов. Врезка в действующий трубопровод выполняется с использованием специального приспособления. К трубопроводу в месте врезки подгоняется и приваривается патрубок с фланцем. К этому фланцу на шпильках присоединяется задвижка требуемой серии. К задвижке на фланце крепится приспособление, состоящее из сверла и коронки, на которой укреплены резцы, шток, сальник, грундбукса, упорный шарикоподшипник и штурвал. Вращением коронки при помощи штурвала в стенке основного трубопровода вырезается отверстие требуемого диаметра. После этого шток с коронкой поднимается выше клинкета задвижки и последняя закрывается. Затем с задвижки снимается приспособление и к отводящему патрубку присоединяется новый трубопровод.

Рисунок – Приспособление для врезки отвода в действующий трубопровод

1 – трубопровод; 2 – сверло; 3 – резец; 4 – коронка; 5 – патрубок; 6,9 – фланцы;

7 – шток; 8 – задвижка; 10 – сальник; 11 – грундбукса;

12 – упорный шарикоподшипник; 13 – штурвал.

После окончания капитального ремонта трубопроводов проводятся проверка качества работ, промывка или продувка, а затем испытание на прочность и плотность. Технологическая аппаратура перед испытанием отключается, концы трубопровода закрываются заглушками. Заглушаются все врезки для контрольно-измерительных приборов. В наиболее низких точках ввариваются штуцеры с арматурой для спуска воды при гидравлическом испытании, а в наиболее высоких – воздушки для выпуска воздуха. В начальных и концевых точках трубопровода устанавливаются манометры с классом точности измерения не ниже 1,5.

Гидравлическое испытание на прочность и плотность обычно проводится до покрытия тепловой и антикоррозионной изоляцией. Величина испытательного давления должна быть равна 1,25 максимального рабочего давления, но не менее 0,2 МПа для стальных, чугунных, винипластовых и полиэтиленовых трубопроводов. Давление при испытании выдерживается 5 мин. После этого оно снижается до рабочего значения. Трубопровод тщательно осматривается. Сварные швы обстукиваются легким молотком. После проведения испытания открываются воздушки и трубопровод полностью освобождается от воды.

Пневматическое испытание осуществляется воздухом или инертным газом. При этом выдерживается давление, равное 1,25 максимального рабочего давления, но не менее 0,2 МПа для трубопроводов из стали.

Испытание на прочность чугунных и пластмассовых надземных трубопроводов не проводится. Пневматическое испытание трубопроводов на прочность не проводится также в действующих цехах, на эстакадах, в каналах, т.е. там, где находятся действующие трубопроводы. Газопроводы, работающие при давлении до 0,1 МПа, испытывают давлением, которое устанавливается проектом.

nhmt.ru

Ремонт трубопроводов и арматуры

В трубопроводах в процессе эксплуатации могут возникнуть трещины и свищи, течь хладагента и рассола во фланцевых соединениях, изломы и трещины в кронштейнах.

Трещины и свищи устраняют газовой сваркой, электросваркой или вырезают поврежденные участки и вваривают новые. Эти работы выполняют с соблюдением правил техники безопасности, т. е. после отключения ремонтируемого участка трубопровода от системы холодильной установки, освобождения его от хладагента, рассола или воды и последующей продувки.

При ремонте трубопроводов применяют труборез, позволяющий резать трубы в труднодоступных местах без демонтажа. Труборез (рис. 166) состоит из корпуса (5) в виде фигурного стакана, конического сердечника (4), рукоятки (6) и кронштейнов (3) с насаженными на них дисковыми ножами (2). Конический сердечник ввинчивают в корпус, при этом упирающиеся в его поверхность плечи кронштейнов раздвигаются, а дисковые ножи, находящиеся на противоположных плечах, прижимаются к разрезаемой трубе (1). Вращая корпус с помощью рукоятки (6), в которой смонтирован механизм с трещоткой, поворачивают кронштейны с ножами, а следовательно, и разрезают трубу. Вертикальная подача ножей на глубину резания производится дальнейшим ввинчиванием конического сердечника. Положение ножей под наклоном к оси трубы обеспечивает получение фаски в месте реза.

Рис. 166 – Схема трубореза

При разъединении фланцев труб не следует вынимать все болты. Два болта оставляют на месте и вынимают после установки остальных проверенных болтов. Для облегчения разъединения фланцев используют специальное приспособление (рис. 167). Лапки захватов (3), шарнирно закрепленные в корпусе (2), вводят в отверстия фланцев (6), распорный клин (4) направляют в зазор между фланцами и поджимают винтом с рукояткой (1). Вращением рукоятки винта разжимают фланцы на необходимое расстояние, после чего старую прокладку (5) можно удалить и на ее место поставить новую. Вращением рукоятки в обратную сторону клин освобождают, в результате чего фланцы сходятся. При сближении фланцев необходимо следить, чтобы прокладка не выпала и не перекосилась.

Рис. 167 – Приспособление для разъединения фланцев

Для изготовления прокладок используют листовой паронит толщиной 2...3 мм для аммиачных трубопроводов и 0,5…2 мм для хладоновых. Прокладки для аммиачных трубопроводов смазывают графитовой пастой (графит, разведенный в машинном масле), для хладоновых трубопроводов – глицерином. Прокладки рассольных трубопроводов изготовляют из листовой резины толщиной 3...5 мм. В соединениях водяных трубопроводов можно использовать прокладки из паронита, резины или специального картона.

Процесс ремонта запорной арматуры предусматривает очистку вентилей и задвижек от загрязнений, проточку седел и опорных гнезд, шабрение и протирку клапанов, замену сальниковых уплотнений, восстановление или замену поврежденных или изношенных шпинделей и гаек.

Наиболее ответственные операции при ремонте запорной арматуры – восстановление седел и уплотняющих поясков у клапанов и золотников вентилей. Изношенные уплотняющие баббитовые пояски клапанов запорных аммиачных вентилей восстанавливают перезаливкой с последующей проточкой на станке или опиловкой вручную. Незначительно изношенные уплотняющие детали золотниковых вентилей ремонтируют путем притирки пояска золотника к опорному кольцу седла вручную или с помощью специального приспособления. Шпиндели с изгибом или повреждением резьбы восстанавливают или заменяют.

Большое значение имеет правильная набивка и затяжка сальника. Кольца для набивки сальников аммиачных вентилей изготовляют из прожированного хлопчатобумажного шнура квадратного сечения с размерами сторон 10, 12 или 16 мм. Для сальников рассольных и водяных вентилей применяют пропитанный специальным составом хлопчатобумажный шнур или пеньковую набивку, для сальников хладоновых вентилей – асбестовый шнур, пропитанный графитом с глицерином. Чтобы стыки сальниковых колец были плотными, отмеренные куски шнура отрезают острым ножом под углом 45°. При установке в сальник стыки колец располагают вразбежку.

После ремонта проверяют герметичность арматуры при рабочем давлении. Если арматура демонтировалась для ремонта, то ее герметичность перед монтажом в вагон проверяют на специальном стенде воздухом при рабочем давлении.

По окончании ремонта трубопровод хорошо очищают и высушивают. Участки, работающие при низкой температуре, покрывают гидро- и теплоизоляцией, а затем окрашивают масляной краской.

vse-lekcii.ru

Ремонт трубопроводов | Гидропривод станков

Движение жидкости в трубопроводах может сопровождаться потерями напора, вызываемыми трением и местными сопротивлениями. Дополнительное трение и сопротивление создают как недостаточно высокая шероховатость внутренней поверхности, так и большое количество изгибов-колен в трубопроводе, а также непостоянство сечения.

Рис 46 - Соединение труб и шлангов: 1 - гайка, 2 - труба

В гидросистемах применяют трубы из стали, сплавов меди и алюминия, а также шланги из неметаллических материалов (например, резинотканевые). Для специальных трубопроводов, работающих в агрессивных средах, трубы и арматуру к ним изготовляют из синтетических материалов и специальных сталей.

Соединение труб и шлангов выполняют различными способами. Тонкие трубы из цветных металлов соединяются между собой или крепятся к штуцерам гайками, поджимающими развальцованные концы труб к уплотнительным конусам либо непосредственно, либо через специальные втулки-ниппеля (рис. 46,а).

Для монтажа стальных труб небольшого диаметра к ним привариваются специальные конусные наконечники с буртами. Соединительная гайка, упираясь в этот бурт, поджимает конуса наконечника к поверхности конусного отверстия штуцера или соединительной муфты (рис. 46,б).

Соединение стальных труб большого диаметра выполняют с помощью фланцев, которые соединяют с трубой чаще всего сваркой (рис. 46, в) либо резьбой (рис. 46,г), реже развальцовкой (рис. 46,д). Между собой фланцы труб, а следовательно, и трубы соединяются винтами или болтами (рис. 46, е). Относительно трудно соединять между собой резинотканевые шланги большого диаметра или резиновый шланг с трубой (штуцером). Конструкции таких соединений (рис.46,ж) сложны и состоят из целого ряда деталей.

В соединениях трубопроводов и в гидросистемах значительное место занимают прокладки, сальники и манжеты.

Похожие материалы

www.metalcutting.ru

Ремонт пластиковых труб: особенности починки своими руками

Ремонт пластиковых труб зачастую может потребоваться, если при устройстве трубопровода были использованы расходные материалы недостаточно высокого качества, либо если монтаж сети был произведен непрофессионально.

В любом случае потребуется приложить некоторые усилия для того, чтобы восстановить работоспособность трубопровода. Мы же своими советами и рекомендациями подскажем, как не допустить при этом прежних ошибок.

Виды дефектов пластиковых трубопроводов

Поврежденная пластиковая труба

Ремонт необходимо начать с наружного осмотра и диагностики поврежденного участка. Именно от типа дефекта будет напрямую зависеть качество, скорость и стоимость проведения будущего ремонта.

Существует несколько основных типов повреждения пластиковых труб:

- Полный либо частичный разрыв трубы.

- Локальное повреждение.

- Смятие пластиковой трубы.

- Возникновение течей в различных уздах трубопровода.

Рассмотрим особенности и методы устранения каждого из указанных типов повреждений.

Разрыв трубы

Хотя пластик в большинстве превосходит по техническим и эксплуатационным характеристикам чугунные и стальные трубы, по прочности к внешним ударным воздействиям он все же является далеко не самым стойким материалом.

Как и течь в узлах трубопровода, данный тип повреждений встречается чаще всего, при этом он обладает следующими особенностями:

- Возникновение разрывов обычно сопряжено с неосторожным проведением работ вблизи расположения трассы трубопровода.К примеру, наружную трубу может нечаянно зацепить экскаватор при рытье траншеи поблизости, труба из пластика бытового типа может быть повреждена упавшим на нее тяжелым предметом и т.п.

- Предрасположенность труб к авариям такого типа объясняется отсутствием мероприятий, которые предусматривали бы обеспечение защиты труб от внешних воздействий.

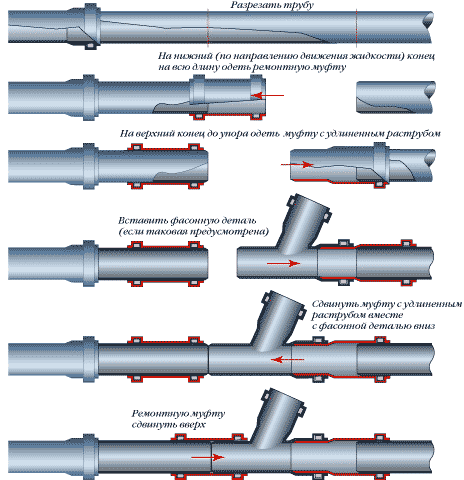

Ремонт пластиковые трубы в данном случае предусматривают следующий:

- Аварийный участок подлежит замене на отрезок целой трубы, показатель рабочего давления которой сопоставим с рабочим давлением в трубопроводе.

- При починке трубопровода отрезок устраивают посредством двух электросварных муфт.

- Также могут быть использованы муфты механического крепления. Они обычно применимы в монтажных условиях высокой сложности, к примеру при монтаже под водой.

Технология ремонта пластиковых труб

Совет!

Использование муфт электросварного типа, как правило, обходится дешевле, при этом качество и надежность такого соединения практически всегда выше.

Локальное повреждение пластиковой трубы

Под локальным повреждением понимается дефектное отверстие в трубе, диаметр которого не превышает 50 мм.

Устраняют локальное повреждение следующим способом:

- Подготавливают трубу и место повреждения к ремонту – обезвоживают трубу и очищают.

- Подготавливают электросварную заглушку (усиливающую накладку) соответствующего размера, которая обойдется дешевле в сравнении с заменой участка пластикового трубопровода или применением двух электросварных муфт.

- Производят сварку накладки поверх повреждения.

Смятие пластиковой трубы

При смятии пластиковой трубы зачастую не требуется каких-либо специальных мероприятий по его устранению. Деформация трубы не всегда является свидетельством нарушения целостности трубопровода.

Часто это вызывается местными механическими факторами, устранив которые и вернув трубу в эксплуатацию, пластиковая труба со временем выровняется под действием внутреннего давления и собственной жесткости.

Если же смятие не устраняется самостоятельно и при этом создает помехи нормальному току рабочей жидкости, смятый участок трубопровода потребуется заменить.

Совет!

Помните, что наличие на поверхности трубы царапин или трещин, глубина которых составляет более 10% от общей толщины стенки, свидетельствует о потребности замены участка пластиковой трубы.

Пластиковые трубы: ремонт наложением электромуфты на поврежденный участок

Течь пластикового трубопровода

Причины возникновения течей:

- Чаще всего в местах соединений труб и узлах трубопровода из пластика возникает не из-за повреждения труб и узлов, а по причине нарушений технологии выполнения сварных соединений.

- Обычно течь становится следствием неудачно произведенного ремонта и появляется практически сразу при испытаниях (пробном пуске трубопровода в эксплуатацию).Причиной этому может быть, к примеру, не полностью перекрытая в трубе подача воды при проведении сварки электромуфт.

- Протечка на стыке соединения пластиковых труб свидетельствует о совершении грубых ошибок в процессе выполнения сварки стыковым методом.

- Помимо этого, протечки могут возникать, если при устройстве трубопровода были использованы неподобающие для этого материалы, как по качеству, так и по техническим характеристикам.Например, при осмотре требующего ремонта наружного трубопровода может обнаружиться один или несколько компрессионных фитингов, зарытых в землю, тогда как подобного типа фитинги для пластиковых труб рассчитаны исключительно на наружную эксплуатацию.

Метод устранения течи в трубе – повторное выполнение ремонта, только уже в соответствии со всеми правилами и технологией.

Соединение элементов бытового пластикового трубопровода сварным методом

Важность обезвоживания трубы при сварке

Чистая и сухая труба – залог успешного проведения сварки (пайки) пластиковых труб. Только при механических методах соединения труб вода может не являться помехой. Если же она проникает во время нагрева в зону сварки, то при этом образуется пар, создающий избыточное давление, которое, в свою очередь, может привести к нарушению сплавления пластика, что сделает соединение недостаточно качественным и непригодным для эксплуатации.

Если нет возможности полностью перекрыть водный поток, на фланцевом соединении трубы с задвижкой следует попросту отпустить болты. В этом случае вода будет течь в колодец, а не в полость трубы.

Чтобы необходимость в ремонте труб из пластика возникала как можно реже, следует изначально правильно выполнять соединения труб и укладку трубопровода. Кроме того, используемые материалы должны полностью соответствовать условиям эксплуатации магистрали.

o-trubah.ru