Резак газовый пропановый: принцип функционирования, разновидности. Резка газом

Газовая резка металла - виды, технология, оборудование

В связи с тем, что операция не отличается сложностью и отсутствуют жесткие требования к местам осуществления работ газовая резка приобрела широкую популярность при проведении многих работ. Далее разберем технологию газовой резки металла, ее особенности, применяемые устройства и принципы его работы.

Резка металла газом отличается простотой, так как не нуждается в использовании дополнительных источников энергии и сложного оборудования. Подобный способ обработки популярен среди многих специалистов во всех отраслях промышленности. Почти все оборудование для резания отличается мобильностью и простотой транспортировки.

Разновидности газовой резки

Газопламенная резка металла может классифицироваться по нескольким признакам, исходя из типа применяемого газа и ряда иных нюансов. Каждый метод лучшим образом решает определенные задачи. К примеру, при возможном подключении к электрической сети, возможно применение кислородно-электрической дуговой резки, при обработке низкоуглеродистой стали целесообразно применять газовоздушную смесь на основе пропана. К числу самых распространенных относятся:

- Пропановая – самый популярный способ работы. Существует ряд определенных ограничений. Техника применима для титанового сплава, низкоуглеродистых и низколегированных сталей. При наличии углерода, легирующего компонента более 1% следует использовать иные методы. Резка и сварка данным способом может предполагать применение иных газовых смесей с метаном, ацетиленом и иных.

- Воздушно-дуговая. Достаточно эффективный способ раскраивания деталей из металла. На изделие воздействует электрическая дуга, а остаточные элементы удаляются воздушными струями. Кислородная электрическая резка предусматривает подачу газовой смеси вдоль электрода. К минусам метода можно отнести довольно неглубокий рез, но его ширина может быть практически неограниченной.

- Кислородно-флюсовая. Отличается тем, что к рабочей зоне подается дополнительные компоненты – флюсы. Зачастую это порошкообразный материал. Благодаря им формируется лучшая податливость металла в процессе резки. Технология хороша при резании сплавов, у которых образовывается твердоплавкий окисел: чугун, легированная сталь, алюминий, медь и ее сплавы.

- Копьевая. Кислородно-копьевая резка применяется при разделении значительных объемов стали. Главной особенностью является существенное увеличение скорости выполнения работы. Подобная технология газовой резки металла формирует энергоемкую струю, снижающей расход копьев из стали. Повышенная скорость работы достигается также за счет полного и быстрого сгорания металла.

Применяемое оборудование

Резка металла газовым резаком сопровождается применением ряда дополнительных и основных компонентов. В целом оборудование состоит из:

- Редуктор – необходим для понижения давления до требуемых значений. Имеет 2 манометра для контроля данных на входе и выходе.

- Газовый и кислородный баллон.

- Соединительные шланги. Длина шланга не должна быть больше 30 метров.

Редуктор необходим для осуществления регулировки давления и поддержания его в автоматическом режиме в заданных значениях. Может состоять из 1 или 2 камер. В случае наличия двух камер, то у устройства повышается надежность.

Стальные баллоны имеют объем от 0,4 до 55 дм3. Имеют запорный вентиль, который может быть различной конфигурации, исходя из типа применяемого газа.

Технология газовой резки

Газовая резка металла кислородом предполагает нагрев детали примерно до 1100 °С. После этого к рабочей зоне подается кислородная струя, соприкасающаяся с прогретой поверхностью и в последствии загорающаяся. Горящий поток с легкостью режет металлическую деталь. При этом требуется постоянный и стабильный поток газовой смеси.

Металл должен иметь меньшую температуру горения, чем температура плавления. Иначе расплавленную, не сгоревшую массу будет затруднительно убрать с поверхности.

Исходя из этого, газокислородная резка металла проводится благодаря сгоранию газовой смеси. Основным элементом оборудования выступает газовый резак, обеспечивающий регулирование и формирование газовоздушной смеси. Данный инструмент производит воспламенение и перемещение струи в рабочей зоне.

Газоплазменная резка металлов – это одна из операций термической обработки. Основным преимуществом является то, что позволяет раскраивать материал любых толщин, сохраняя высокий КПД. Другим достоинством будет полная автономность и независимость от стороннего источника питания.

Технология может применяться для резания различных материалов. Исключением будет латунь, нержавеющая сталь, медь и алюминий.

Сколько расходуется газа

Объем расходуемого газа будет зависеть от способов осуществления работы. К примеру, во время воздушно дуговой резки будет вырабатываться больше газа, чем в случае с кислородно-флюсовой. В основной мере расход станет зависеть от:

- Опытности сварщика. Без должного опыта традиционно расходуется большее количество газа.

- Целостности и технических параметров применяемого оборудования.

- Типа и толщины обрабатываемых деталей.

- Ширины и глубины резки.

Условия для выполнения работы

Для успешного проведения работы необходимо достижение более высокой температуры плавления, чем температура воспламенения. Отлично соответствуют этому требованию низкоуглеродистые сплавы, которые расплавляются на 1500°С, а воспламениться способны на 1300 °С. Сталь со средним и высоким содержанием углерода будут резаться газом хуже, т.к. высокий процент содержания углерода способствует понижению температуры плавления и увеличению градуса воспламенения.

Следующим требованием является наличие не очень высокой теплопроводности. В противном случае активно отделяется нагретый шлак и операция становится неустойчивой, что может способствовать прекращению резки. Оптимальная теплопроводность наблюдается у стали и железа. Газовая резка металла пропаном других металлов в основном невозможна.

Также необходимо соблюдение следующих условий для резания:

- Кислородная (газовая) струя сжигает определенный объем металла. При этом необходимо постоянное выделение такого количества теплоты, которого будет достаточно для непрерывного проведения операции. Только 30% тепловой энергии образует пламя резака, оставшиеся 70% образовываются в процессе сгорания металлов.

- Высокий уровень жидкотекучести образовывающегося шлака. Это требуется для простой выдувки шлака из рабочей зоны.

Достоинства и недостатки технологии

Резание металла при помощи газа имеет ряд преимуществ:

- Отличное решение при необходимости резки изделий большой толщины или криволинейных резов по шаблонам. Возможность выполнения глухих отверстий глубиной до 5 см.

- Масса газового резака не велика, он удобен и мобилен. Отсутствует громоздкость, большой вес и повышенный шум, присущий электро и бензоинструменту.

- Технология позволяет увеличить скорость работы до 2 раз в сравнении с бензиновым инструментом.

- Газовая заправка баллона обходится дешевле и его хватает на большие объемы работы, чем в случае заправки бензином.

- Газовый резак позволяет создавать узкую и чистую кромку на срезе.

К числу минусов можно отнести возможность взрыва газовоздушных смесей, нагреву значительных площадей изделий, ограниченный круг доступных к обработке металлов, которые рассматривались выше.

Деформация металла

Из-за термического воздействия на заготовку процесс деформации будет вполне естественным и его избежать сложно. При нагреве возможно изменение формы. В итоге можно получить вывернутую и вогнутую вырезанную деталь.

Деформационным процессам способствуют:

- Проведение неравномерного прогрева;

- Быстрое перемещение горелки;

- Высокая скорость охлаждения по окончанию работы.

В процессе работы нужно по максимальной возможности исключать влияние этих факторов. Иначе потребуется исправление поведенной заготовки. Существует ряд методов, позволяющих устранить или исключить дефекты:

- Отпуск или обжиг;

- Исправление листовых изделий на вальцах;

- Надежное закрепление до начала работы;

- Соблюдение верной последовательности действий в соответствии с толщиной и типом металла.

Без должного опыта выполнения данной операции начинать рекомендуется с малых деталей, а не сразу с массивных изделий.

Возможность обратного удара во время резки

Раскраивая металл газовым оборудованием необходимо учитывать то, что возможен эффект обратного удара. Он предполагает начало горение газового потока в обратном направлении, что предполагает значительное повышение скорости этого процесса. Сбой может спровоцировать поломку оборудования и даже его взрыв. Устраняется опасность путем установки дополнительного клапана.

oxmetall.ru

Резка металла газом. Резка на природном газе.

Резка металла газом. Резка на природном газе. 4.63/5 (92.50%) проголосовало 24

Природный газ на многих предприятиях нашел широкое применение в качестве горючего газа для кислородной резки. Благодаря своей высокой теплотворной способности он широко используется в качестве полноценного заменителя ацетилена при кислородной резке стали толщиной до 300 мм и выше, а также для других видов газопламенной обработки металлов.

Содержание метана в природном газе.

Основу природного газа составляет метан, содержание которого в некоторых газовых месторождениях достигает 99%.

Давление природного газа в баллоне.

К местам потребления природный газ поступает по трубопроводам под низким давлением или под давлением 150 кг/см2 в баллонах, окрашенных в красный цвет. В случае отсутствия специальных баллонов для хранения и транспортирования природного газа могут быть использованы обычные кислородные баллоны с измененным вентилем и перекрашенные в красный цвет с соответствующей белой надписью.

Для резки газами — заменителями ацетилена разработаны специальные резаки. Они отличаются от ацетилено-кислородных резаков только размерами выходных отверстий наружного мундштука, смесительной камеры и инжектора, которые должны быть несколько большими.

Резак РЗР-55 для резки металла природным газом.

Резак РЗР-55 предназначен для ручной разделительной резки стали толщиной от 5 до 300 мм с использованием природного газа и некоторых других газов-заменителей, а также пропан-бутановой смеси. Он комплектуется двумя наружными и пятью внутренними мундштуками. Техническая характеристика резака РЗР-55 дана в табл. 1.

Таблица 1

Техническая характеристика резака РЗР-55.

| Толщина разрезаемого металла, мм | № мундштука | Давление кислорода, кг/см2 | Скорость резки, мм/мин | Расход кислорода, м3/час | Расход, м3/час | |||

| наружного | внутреннего | режущего | подогревательного | природного газа или метана | пропан-бутановой смеси | |||

| 5-15 | 1 | 1 | 2-2,5 | 430-320 | 2-2,5 | 1,4-1,8 | 1,1 | 0,4 |

| 15-50 | 1 | 2 | 2,5-3 | 340-190 | 5-10 | 1,7-2,1 | 1,3 | 0,5 |

| 50-100 | 1 | 3 | 3-4 | 205-125 | 10-15 | 1,7-2,3 | 1,4 | 0,5 |

| 100-200 | 2 | 4 | 4-7 | 140-90 | 15-26 | 2,1-2,6 | 1,6 | 0,6 |

| 200-300 | 2 | 5 | 7-11 | 100-85 | 25-40 | 2,5-3,0 | 1,9 | 0,7 |

Характеристика резака типа УР для резки на природном газе.

Чаще всего для работы на природном газе применяют обычные ацетилено-кислородные резаки с рассверленными отверстиями в смесительной камере, инжекторе и в наружных мундштуках. Характеристика резака типа УР для работы на природном газе дана в табл. 2.

При резке металла толщиной от 250 мм и более рекомендуется подачу кислорода в резак осуществлять по двум шлангам — отдельно для подогревательного пламени и режущей струи, при этом давление устанавливается по манометрам на отдельных редукторах.

Таблица 2

Характеристика резака типа УР для резки на природном газе.

| Толщина металла, мм | № внутреннего мундштука | Диаметр отверстия, мм | Расход, м3/час | |||

| В наружном мундштуке | В смесительной камере | Инжектора | Природного газа | Кислорода для горючей смеси | ||

| 5—15 | 1 | 6,0 | 3,0 | 1,0 | 1,1 | 1,7 |

| 15—50 | 2 | 6,0 | 3,0 | 1,0 | 1,3 | 1,9 |

| 50—100 | 3 | 6,0 | 3,0 | 1,0 | 1,4 | 2,0 |

| 100—200 | 4 | 7,2 | 3,0 | 1,0 | 1,6 | 2,4 |

| 200—300 | 5 | 7,2 | 3,0 | 1,0 | 1,9 | 2,9 |

Редуктор для природного газа.

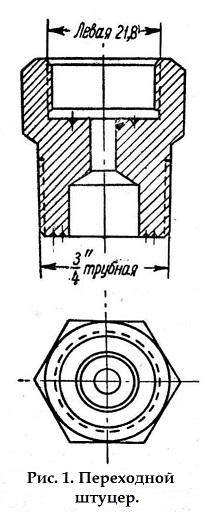

Для понижения давления газа пользуются серийным водородным редуктором, окрашенным в красный цвет, с накидной ганкой левой нарезки диаметром 21,8 мм. При отсутствии водородных редукторов может быть использован обычный кислородный редуктор, у которого следует заменить накидную гайку. Удобнее пользоваться переходным штуцером (рис. 1), позволяющим присоединять обычный кислородный редуктор без каких-либо переделок.

Для понижения давления газа пользуются серийным водородным редуктором, окрашенным в красный цвет, с накидной ганкой левой нарезки диаметром 21,8 мм. При отсутствии водородных редукторов может быть использован обычный кислородный редуктор, у которого следует заменить накидную гайку. Удобнее пользоваться переходным штуцером (рис. 1), позволяющим присоединять обычный кислородный редуктор без каких-либо переделок.

После работы на природном газе нельзя использовать редуктор снова для кислорода без предварительного обезжиривания.

При работе от трубопровода у рабочего места рекомендуется устанавливать предохранительный жидкостный затвор.

При более высоких давлениях нужно устанавливать затвор закрытого типа. Лучше вместо затвора пользоваться редуктором, который является надежным предохранителем при обратном ударе, и позволяет производить работу в зимнее время на открытом воздухе.

Значительно меньшая температура пламени, создаваемого смесью природного газа и кислорода, по сравнению с температурой ацетилено-кислородного пламени, уменьшает скорость охлаждения кромок, нагреваемых при резке. Поэтому применение природного газа вместо ацетилена особенно целесообразно при кислородной резке легированных сталей, склонных к образованию трещин. Кроме того, резка на природном газе вызывает меньшее науглероживание на поверхности реза. Скорость резки такая же, как и при использовании ацетилена. Время подогрева кромки начала реза — больше.

При пользовании природным газом поверхность реза получается более чистой и качественной, чем при резке ацетиленом. Значительно меньше и деформация металла, что особенно важно при резке малых толщин.

Техника резки на природном газе ничем не отличается от техники резки на ацетилене.

Природный газ менее опасен в отношении образования взрывоопасных смесей с воздухом или кислородом, чем ацетилен, и менее чувствителен к обратным ударам. Однако при кислородной резке с использованием природного газа следует выполнять все правила техники безопасности, относящиеся к газопламенной обработке металлов с применением ацетилена

mechanicinfo.ru

Газовая резка и сварка металлов пропаном: технология процесса

Газовая резка представляет собой процесс разделения металлических элементов на фракции небольшого размера. Эта технология реализуется путем применения направленного кислородного потока с примесью газа, для формирования которого требуется специальная аппаратура.

Какие газы используются

В качестве смеси газа с кислородом чаще всего используется ацетилен и пропан. Кроме того, может применяться коксовый газ. Машины и станки для газовой резки выполняют подачу газа на поверхность детали с последующим нагревом. В результате осуществляется разделение металлических листов, резка труб, заготовок и других элементов. Технология активно используется в промышленности, так как позволяет работать с металлическими конструкциями большого размера.

Необходимое оборудование

Газовая резка металла может выполняться в автоматическом или ручном режиме. Необходимым оборудованием является газовый резак, с помощью которого формируется направленный поток смеси, выполняющий функцию режущего инструмента. На видео рассказ про резак Форсаж:

Газовые резаки

Этот аппарат позволяет направить кислородно-газовую струю на металлическую деталь, чтобы добиться выделения кислоты на поверхности реза. В процессе работы слои металла прогреваются на всю глубину, что приводит к выполнению сквозного реза.

Газовые баллоны

Конструкция установки для резки включает в себя баллоны с газом. Их вместимость зависит от предполагаемых объемов работы. Если предусматривается резка металла пропаном, то в одном баллоне должен содержаться кислород, а в другом — газ пропан.

Кислородный редуктор

Смешивание газа из баллонов осуществляется через рукав, снабженный кислородным редуктором. С помощью этого устройства можно контролировать силу, с которой подается струя кислорода, в зависимости от поставленной задачи. Кроме того, редуктор позволяет управлять скоростью горения заготовки и поддерживает постоянное давление в системе. Если в процессе резки металла резаком расход кислорода упадет ниже установленного уровня, деталь быстро остынет и процесс прервется.

Требования безопасности

Работа с установкой для газовой обработки металла требует соблюдения правил безопасности. Необходимо контролировать давление кислорода в системе и работу редуктора. Избыточное поступление газа может быть опасным для жизни и здоровья персонала. По этой причине требуется соблюдение следующих условий:

- В помещении, где проводятся работы, должна обеспечиваться хорошая вентиляция для быстрого удаления газа в случае утечки.

- Необходимо убрать все горючие вещества из помещения, а воспламеняемые предметы разместить на расстоянии не менее 5 м от установки.

- Работы следует проводить в огнеупорной одежде, защитной маске или очках.

- Пламя нужно направлять в сторону, противоположную источнику газа.

- Шланги следует разместить таким образом, чтобы отсутствовала возможность их случайного перегиба в процессе работы.

- Если делается перерыв, нужно полностью погасить пламя горелки и перекрыть баллоны.

Подготовка рабочего места

Ручная резка металла газом является процессом, который требует особого внимания. Необходимо подготовить рабочую зону, в которой отсутствуют посторонние предметы и воспламеняемые материалы. Требуется достаточно места, чтобы можно было выдерживать необходимое расстояние между резаком и обрабатываемой деталью. Рабочая зона должна быть хорошо освещена, а все элементы аппаратуры следует расположить в зоне доступности.

Строение газосварочного пламени

Резка детали осуществляется в большей степени за счет горения металла, и в меньшей — благодаря составу газовой смеси. Для тонкого металла высокая мощность пламени не требуется. Если толщина изделия превышает 40 см, потребуется науглероживающее пламя. Для этого в составе смеси должно присутствовать повышенное содержание ацетилена.

Сбор и регулировка оборудования

Установка и регулировка станков для автоматической газовой обработки металлов должны выполняться квалифицированным персоналом. Оборудование для ручной газовой резки не требует углубленных знаний, но ремонт должен осуществляться под контролем опытных работников.

Поджигание резака и подготовка металла

Перед проведением газовой обработки необходимо убедиться, что металл подходит для осуществления этой процедуры. Требуется, чтобы температура нагрева и плавления металла была выше температуры его воспламенения. Для этого сплав должен содержать малое количество углерода. Поверхность металла очищается от загрязнений, затем кислородный резак поджигается и проводится первичный прогрев детали.

Резка стали газовым резаком

При проведении газовой обработки технология включает в себя несколько этапов. Подогретый металл переходит в стадию горения, после чего происходит выдувание расплавленного шлака. Горение поверхностного слоя приводит к прогреванию детали на всю глубину, благодаря чему осуществляется разрез.

При горении металлопроката выделяется небольшое количество теплоты, поэтому пламя не тушат в процессе газовой резки. Технология позволяет обрабатывать детали с толщиной реза до 200 см. После резки листов небольшой толщины производится правка стали на вальцах.

Поверхностная и фигурная резка

С помощью газовой обработки можно формировать сложные изделия. Технология применима к цветным металлам, если их свойства позволяют проведение данной процедуры. Для меди, латуни и бронзы применяют кислородно-флюсовую резку. Алюминий и его сплавы чаще всего подвергают воздействию плазменно-дуговой резки.

Способы сварки различных швов

С помощью данной технологии можно выполнять сварку различных швов. Для этого существует несколько способов. «Левая сварка» применяется для работы с легкоплавкими материалами. При этом газовую горелку ведут справа налево впереди пламени, заваривая участок шва. «Правая сварка» производится в обратном направлении, при этом сохраняется большее количество тепла. «Правая сварка» подходит для металлических деталей толщиной 3 мм и выше.

Преимущества и недостатки

К преимуществам данной технологии относится возможность обработки металлов и сплавов большой толщины, при этом не требуется сложное и дорогостоящее оборудование. Ручная резка металла газовым резаком позволяет работать с деталями без применения машинной обработки на массивных станках.

К недостаткам можно отнести опасность применения баллонов и резака в случае несоблюдения техники безопасности.

alsver.ru

Газовая резка металлов

Газовая резка – это процесс сгорания металла в струе кислорода и удаление образовавшихся окислов этой струёй.

Газовая резка бывает: резка окислением, резка плавлением и резка посредством того и другого.

Сущность резки окислением – состоит в нагреве места резки до температуры горения металла в кислороде (для стали 8000С), сгорании нагретого металла в струе кислорода и удалении продуктов сгорания струёй кислорода.

Основными видами резки окислением являются: кислородная, кислородно-флюсовая, кислородно-дуговая.

Сущность резки плавлением – состоит в нагреве места резки до расплавления металла и выдувание расплавленного металла из места реза дугой и газами.

Основные виды резки плавлением: плазменно-дуговая, газолазерная, газодуговая.

Не все металлы и сплавы поддаются резке окислением. Окислительная резка, требует выполнения следующих условий:

1.Температура воспламенения металла в кислороде должна быть меньше температуры плавления. Этому условию отвечают стали: 15400>10500-13600С. Алюминий не подходит под эту резку, т.к. Тв-9000С>Тп-6600С, невозможно получить постоянную форму среза.

2. Температура плавления окислов и шлаков должна быть меньше температуры плавления металла.

3. Металлы должны обладать небольшей теплопроводностью, чтобы не было сильного теплоотвода от места резки, иначе процесс прервётся. Медь и алюминий имеют высокую теплопроводность, поэтому они не поддаются кислородной резке.

4. Большая жидкотекучесть окислов, для лучшего их выдувания кислородом.

РЕЖИМЫ РЕЗКИ.

Основные показатели режима резки – это давление режущего кислорода и скорость резки, которые зависят от толщины разрезаемой стали, чистоты кислорода и конструкции резака.

При недостаточном давлении кислорода, струя не сможет выдуть шлаки из места реза и металл не будет прорезан на всю толщину. При большом давлении – расход кислорода увеличивается, а разрез получается недостаточно чистым. Выбор давления режущего кислорода зависит от толщины металла, размера режущего сопла и чистоты кислорода.

Если скорость резки мала, то будет происходить оплавление кромок. Если скорость велика, то будут образовываться непрорезанные участки из-за отставания кислородной струи, непрерывность резки нарушается. Приблизительную скорость резки можно определить по формуле:

(мм/мин), где S – толщина металла.

(мм/мин), где S – толщина металла.

ОСНОВНЫЕ ВИДЫ РЕЗКИ.

Существуют следующие основные виды резки:

1. Разделительная – для раскроя листов, вырезки отверстий, фланцев и фасонных заготовок;

2. Поверхностная - для удаления поверхностных дефектов литья, снятия слоя металла;

3. Резка кислородным копьём – для прожигания отверстий в металле.

Поверхностная резка отличается от разделительной тем, что струя режущего кислорода направляется под острым углом 15-40 градусов к поверхности металла и перемещается вдоль этой поверхности. Несмотря на внешнее различие поверхностной и разделительной резки сущность их одна и таже: нагрев до температуры воспламенения, сгорание металла в ограниченном объёме и удаление шлака.

РАЗРЕЗАЕМОСТЬ СТАЛЕЙ.

Разрезаемость – свойство стали разрезаться кислородом без образовывания закалённого участка вблизи места реза. По разрезаемости , в зависимости от химического состава стали делятся на 4 группы:

1.Хорошо разрезающиеся – разрезаются в любых условиях без ограничений по толщине: углеродистые с содержанием углерода до 0,3%, низколегированные с содержанием углеродасодержанием углерода новные виды резкиделить по формуалла, размера режущего сопла и чистоты кислорода. до 0,2%.

2. Удовлетворительно разрезающиеся – разрезаются с ограничениями, при резке большой толщины (до 100мм) с подогревом по линии реза до Т  1200С: углеродистые с содержанием углерода 0,3-0,4%, низколегированные с содержанием 0,2-0,3%.

1200С: углеродистые с содержанием углерода 0,3-0,4%, низколегированные с содержанием 0,2-0,3%.

3. Ограниченно разрезающиеся – требуется подогрев по линии реза до 200-3000С: углеродистые 0,4-0,5%С, низколегированные 0,3-0,4%С.

4. Плохо разрезающиеся - требуется подогрев до 300-4000С: углеродистые с содержанием углерода более 0,5%, низколегированные с содержанием углерода более 0,4 %.

Для резки легированных и высоколегированных сталей требуется специальная обработка, как до резки, так и после.

Сварка давлением

В процессе сварки давлением собранные детали сдавливают с определенным усилием. Всем видам данной сварки характерна пластическая деформация в зоне соединения. Пластическая деформация осуществляется за счёт приложения внешнего усилия, при этом материал в зоне соединения, как правило, нагревают с целью повышения пластичности. В процессе деформации происходит смятие поверхностей, разрушение окисных плёнок, в результате чего обеспечивается плотный контакт между заготовками.

Сварка давлением подразделяется на два класса:

1. Термомеханический (с разогревом кромок): индукционная, контактная, диффузионная, газопрессовая и др.

2. Механический (без разогрева кромок): холодная, взрывом,

ультрозвуковая, трением др.

Похожие статьи:

poznayka.org

принцип действия, разновидности, особенности использования устройства

Резка газом представляется более простым процессом, нежели газосварочные работы, и потому справиться с ней может даже человек, не обладающий специальными навыками.

По этой причине практически любой из нас может освоить работу с газовым резаком. Главное здесь — усвоить суть технологии резки газом. В современных условиях все чаще используются пропановые резаки. Работа с ними требует использования одновременно пропана и кислорода, поскольку сочетание подобных веществ обеспечивает максимальную температуру горения.

Конструкции различных типов резаков могут отличаться между друг другом размерами либо некоторыми компонентами, но принцип функционирования у всех одинаковый.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

- Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Особенности конструкции

Двухтрубный, а также инжекторный, газовый резак — это самый распространённый вид этой конструкции. Технический кислород в резаке будет распределён сразу на два формата.

Одна часть потока по верхней трубке будет проходить через головку наконечника и с высоким показателем скорости будет выходить через центральное сопло внутреннего мундштука. Такая часть конструкции начнёт отвечать за режущую фазу процесса. Регулировочный вентиль либо рычажной клапан, вынесенный за пределы определённого корпуса.

Следующая часть начнёт поступать в сам инжектор. Принцип функционирования этого устройства будет заключён в том, что инжектируемый газ (кислород), выходя в камеру смешения под сильным давлением и с высоким показателем скорости, создаёт в этом месте область разрежения и через периферийные отверстия втягивается самостоятельно в горючий (эжектируемый газ). При помощи процесса такого смешивания, происходит выравнивание общих скоростей, а на выходе камеры начинает происходить особый поток смеси газов со скоростью намного ниже, чем у инжектируемового кислорода, но намного выше, чем у электризуемого горючего газа.

После смеси газов начинает циркулировать по нижней трубке в саму головку наконечника, выходит сквозь сопла между внутренним и внешним мундштуком, а также создаёт факел разогревающего пламени. Любой канал обладает своим вентилем, который будет производить регуляцию подачу как кислорода, ток и горючего газа в инжектор.

Безинжекторный или же трехтрубный резак, который заключает в себе более сложную конструкцию — два кислородных потока газа начнут поступать к головке через отдельные трубки.

Смещение всей прогревающей смеси будет происходить внутри самой головки. Но именно отсутствие камеры, в которой происходит смешивание, обеспечивает более сильный показатель безопасности, а также не создаёт условий для создания обратного удара (процесс распространения горящих газов в канал самих резаков и трубах в обратном движении).

Кроме более развитых конструкций строения и завышенной стоимости, недостатком трёхтрубного газового резака считают и то, что для его стабильного функционирования необходимо использовать более высокое давление горючего газа (здесь не существует эффекта эжекции, а также увеличения скорости общих потоков).

Общий размер и вес

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

- У Р1 — около 500 миллиметров.

- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак. Так показатель веса РВ1 обладает особой верхней границей в 0,6 килограмм, а РВ2 и РВ3 около 0,7 килограмм.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно —пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Выбор кислородного резака

Если рассматривать устройство от шланга к головке, то важно выделить следующие особенности:

- Вентили обязаны совершать вращение с наименьшим усилием.

- Ниппели, произведённые из латуни, служат гораздо дольше, чем алюминиевые устройства.

- Материал на рукоятке обязан быть алюминиевого типа, пластиковые накладки в этом случае будут служить меньше и могут в скором времени поплыть.

- Наилучшим диаметром рукоятки в вентиле режущего кислорода — не меньше 40 миллиметров.

- Рычажные разновидности считаются наиболее привлекательными в использовании и позволяют значительно экономить газ пользователю.

- Шпиндели на вентилях: из нержавейки — это самые надёжные разновидности (до 15 тыс. циклов), из латуни — способны в короткое время выходить из строя (около 500 циклов), комбинированные типы — обладают средними показателями.

- Материал для корпуса в трубках — это латунь, медь, а также нержавейка.

- Ацетиленовые резаки, у которых детали соприкасающиеся с горючим газом до камеры смешения, ни в коем случае не должны создаваться из меди либо сплавов, а общее её содержание не должно быть выше отметки в 65 процентов.

- Разборная модель помогает совершать ремонт резака, а также производить чистку всего инжекторного узла, трубок и самого наконечника.

- Наружный мундштук должен быть создан лишь с использованием меди.

- Внутренний мундштук ацетиленового резака — медь, кислородо —пропанового может быть произведена из латуни.

- К выбранному прибору у производителя должны находиться в комплекте запасные части, а также дополнительные детали для расхода.

Использование резака

Правила для общего использования:

- Совершать работу с резаком следует в специальной маске (либо в специализированных очках).

- Следует предварительно надевать перчатки и рабочую одежду с огнеупорными (то есть негорючими свойствами).

- Пламя автогена обязано смотреть в сторону по отношению к подводящим шлангам, а шланги не должны отрицательно влиять на работу всего резчика.

- Баллоны совместно с газом стоит помещать на расстоянии не ближе пяти метров к рабочему месту. Резку металлов стоит производить либо в условиях открытого воздуха, либо в хорошо проветриваемом месте.

После долгого перерыва либо во время совершения первого запуска нового инжекторного резака стоит хорошо убедиться в том, что такие каналы будут полностью чистыми и кислород внутри инжектора сможет создать нужный уровень для разрежения подсоса горючего газа.

С самого начала во время закрытия вентилей на самом резаке и на баллонах с резаками следует снять шланг совместно с пропаном. После на баллоне с кислородом стоит установить особое рабочее деление, а также открыть на резаке вентиль, этот вентиль начнёт активно подогревать кислород и газ. Проверку работоспособности инжектора стоит проверить, приложив палец к ниппелю горючего газа — в это время человек должен почувствовать всасывание воздуха в отверстие ниппеля.

tokar.guru

Резка металла газом — studvesna73.ru

Резка металлов газом, виды работ

- резка заготовок различной конфигурации;

- разделка канавок;

- разделка кромок под сварку;

- раскрой металлических листов:

- устранение дефектов на поверхности;

- удаление верхнего слоя металла.

Заказать любые виды работ с помощью газовой резки вы можете по телефонам +7(499)390-41-74, +7(495)232-60-87 или через он-лайн заявку в левой колонке нашего сайта. Свяжитесь с менеджером для точного расчета стоимости услуг, у нас низкие цены! Услуги оказываем предприятиям и частным лицам, цеха «Метало Промышленного Холдинга» готовы выполнить заказ в любом объеме. Мы работаем быстро, гарантируем высокое качество результата!

Copyright © 2011-2017 Все права защищены. ООО «Металло Промышленный Холдинг»8(499) 390-41-74, 8(495) 232-60-87

Основные сведения

Резка металла автогеном

Резка металла автогеном

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

Кислородно-флюсовая копьевая резка

Кислородно-флюсовая копьевая резка

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

Технологический процесс

В независимости от видов резки, технология выполнения данного процесса будет одинаковой. Горение газа обеспечивает температуру от 1000 до 1300 о С, ее достаточно, чтобы расплавить прочную сталь. Во время этого подается сильная струя кислорода, который вступает в реакцию с расплавленными молекулами металла, окисляя их.

Таблица толщин реза и расхода газа для мундштуков типа NX

Таблица толщин реза и расхода газа для мундштуков типа NX

В результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м 3 ацетилена (1 м 3 пропана) и 10 м 3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити. Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 о С.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Резка металла пропаном и кислородом

Необходимое оборудование

Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Машинка автогенной резки Messer

Машинка автогенной резки Messer

Этот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

Стационарная режущая установка

Стационарная режущая установка

установками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 о С, а процесс воспламенения наступает при 1300 о С.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Работа резака, обучение резки металла

Максимальная температура ручных газовых резаков достигает 1300 о С, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 о С (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 о С, никеля – 1985 о С.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Техника безопасности

Осуществление резки металла с помощью газовой установки лучше доверить опытному специалисту, поскольку при неаккуратном обращении последствия могут быть достаточно печальными.

Техника безопасности предполагает выполнения следующих условий:

Устройство газовой горелки

Устройство газовой горелки

- хорошая вентиляция в помещении, где будут осуществляться работы;

- на расстоянии 5 метров не должно быть баллонов с газом и прочими горючими веществами;

- работы должны вестись в защитной маске или специальных очках, а также в огнеупорной одежде;

- направлять пламя необходимо в противоположную сторону от источника газа;

- шланги в процессе эксплуатации прибора нельзя перегибать, наступать на них, зажимать ногами;

- если делается перерыв, то следует полностью погасить пламя у горелки и закрутить газовые вентили баллонов.

Соблюдение этих простых условий обеспечит безопасную и эффективную работу по резке металла газовой установкой.

Видео: Работа резака, обучение резки металла

Похожие статьи

Особенности фрезерных станков с компьютерным обеспечением по обработке металла

Особенности фрезерных станков с компьютерным обеспечением по обработке металла

Конструктивные особенности токарных, торцовочных и токарно-винтовых станков

Конструктивные особенности токарных, торцовочных и токарно-винтовых станков

Возвращаем металлу блеск и красоту с помощью полировки

Возвращаем металлу блеск и красоту с помощью полировки

Газовая резка, также нередко называемая автогенной либо кислородной, представляет собой процесс разрезания металлических заготовок посредством воздействия на них кислородного потока, подаваемого из специального агрегата.

Содержание

- Техника автогенной резки и ее ключевые положения

- Условия для проведения кислородной резки

- Виды кислородной резки и их краткое описание

- Особенности автогенной обработки металлов

1 Техника автогенной резки и ее ключевые положения

Данный вид обработки металла эксплуатируется весьма активно. На сегодняшний день он является популярным методом резки стальных и металлических изделий. Его суть состоит в том, что материал в зоне обработки доводится до температуры зажигания (горения) посредством смеси газа и кислорода, а затем на него наводят поток чистого кислорода.

Указанные действия приводят к сгоранию металла и удалению из зоны резки оксидов, которые образуются в ходе выполнения операции.

При горении поверхностного слоя заготовки отмечается выделение существенных объемов кислоты, в результате чего нагреваются нижние слои металла. Благодаря этому процесс горения охватывает деталь на всю глубину, формируется отверстие сквозного вида. Через него кислородная струя, выполняющая функцию режущего инструмента, пробивает заготовку полностью и выходит наружу. Передвигая с заданной скоростью приспособление для кислородной резки, получают точный разрез.

По сути, описываемый процесс включает в себя несколько основных этапов. Сначала металл подогревают, затем при помощи кислорода его сжигают, а на финальной стадии из полости реза происходит выдувание шлака, находящегося в расплавленном состоянии. В связи с тем, что при горении в кислороде железа выделяется сравнительно мало теплоты, тушения подогревательного пламени не производят. Это позволяет возмещать большие утраты тепла на участке обработки металла.

Если пламя потушить, металлическая заготовка очень быстро охлаждается, реакция горения затухает, и операция резки прекращается. Кислородная резка дает возможность вырезать сложные по форме изделия, а также без проблем осуществлять разрезание металлических деталей толщиной до 200 сантиметров. Отметим, что далеко не все сплавы и стали допускается подвергать автогенной резке. Она используется для металлов, которые соответствуют некоторым важным условиям. О них речь пойдет далее.

2 Условия для проведения кислородной резки

Газовая резка металла будет успешной только в том случае, если его температура плавления выше температуры воспламенения. Данному условию полностью отвечают сплавы с малым содержанием углерода. Плавятся они при температуре 1500 градусов, а воспламеняются при 1300 градусах. Средне- и высокоуглеродистые стали поддаются газовой обработке намного хуже, так как повышенное содержание углерода в них приводит к уменьшению температуры плавления и увеличению температуры воспламенения.

Также теплопроводность металлических композиций должна быть не очень высокой. Если подобное условие не выполняется, фиксируется активное отведение от зоны реза нагретого шлака и подогревающего пламени, что становится причиной неустойчивости операции. Она может прекратиться практически в любой момент резки. «Нужный» для проведения рассматриваемой в статье операции показатель теплопроводности отмечается исключительно у сталей, являющихся техническим сплавом железа, и непосредственно у железа. Автогенная резка прочих металлов в большинстве случаев невозможна.

Кроме того, должны выполняться и другие условия для резки:

- При сгорании в кислородной струе металла количество теплоты обязано быть таким, чтобы операция проходила непрерывно. Стоит помнить, что лишь 30 процентов теплоты образовывается от работы пламени резака, остальные же 70 процентов выделяются при сгорании металла.

- Температура расплавления металла должна быть выше температуры, при которой начинают плавиться металлические оксиды. В тех случаях, когда данное требование не соблюдается, операция резки нарушается из-за того, что кислородный поток не способен качественно выдуть тугоплавкие окислы. В связи с этим автогенная резка не рекомендуется для алюминия (его оксиды плавятся при температуре порядка 2050 градусов) и сталей с большим содержанием хрома (температура плавления их оксидов составляет около 2000 градусов). Впрочем, выход есть. Резать алюминий и высокохромистые сплавы допускается при помощи флюсов со специально подобранным составом.

- Жидкотекучесть шлаков, которые появляются в процессе резки, должна иметь высокие показатели, обеспечивающие простую выдувку шлаков из места выполнения операции.

3 Виды кислородной резки и их краткое описание

Резка с использованием газового оборудования бывает ручной и машинной, поверхностной и разделительной. При поверхностной разрезание металлической детали сопровождается формированием круглых по форме канавок, а при разделительной резке на поверхности появляются разрезы сквозного типа.

Разделительная ручная операция обычно назначается для обработки скрапа, профильных поковок и листов из углеродистой стали. Такая резка предполагает применение природного газа, смеси бутана и пропана, ацетилена в качестве горючей составляющей процесса. Как правило, используется ацетилен, так как он обеспечивает быстрый подогрев обрабатываемого изделия.

Ручная резка также применяется для вырезки отверстий и участков с теми или иными изъянами в трубопроводах, для обрезки под последующую газовую сварку концов трубных изделий. И листы, и трубы, и поковки режутся во всех пространственных положениях. При этом на качество процесса большое влияние оказывает квалификация специалиста, осуществляющего операцию, и наличие у него опыта работы резчиком.

Для повышения эффективности точности ручной прямолинейной резки рекомендуется производить процесс по направляющим и заранее нанесенным отметкам на изделии. Кроме того, нужно использовать и дополнительные приспособления (уголок, направляющие линейки, специальный циркуль для обработки отверстий и фланцев и так далее), которые дают возможность:

- четко выдерживать требуемую дистанцию между поверхностью заготовки и резаком;

- передвигать резак максимально равномерно;

- вовремя запускать кислородную струю.

Поверхностная резка (и машинная, и ручная) подразумевает удаление струей кислорода слоя металла определенной толщины. Ее отличие от распределительной состоит в том, что резак при поверхностной обработке передвигается быстро, причем под некоторым углом по отношению к металлической поверхности.

4 Особенности автогенной обработки металлов

Технология газовой резки предусматривает необходимость качественной очистки поверхности металлической детали от грязи, коррозии, окалины и лакокрасочных покрытий. При ручном разделении листов рекомендуется обдуть область реза на ширину не более 3–5 сантиметров (использовать пламя резака), после чего при помощи щетки из металла зачистить эту область.

При машинной резке, как правило, осуществляют очистку стальных листов на специальных агрегатах по дробеструйной либо химической методике. Дополнительно выполняют правку металлических заготовок на вальцах.

К ключевым характеристикам режима резки относят:

- давление кислорода;

- мощность пламени;

- скорость выполнения операции.

Качество и производительность операции зависит именно от этих показателей. Давление кислородной струи зависит от чистоты используемого газа, формы сопла на режущем инструменте и толщины изделия, подвергаемого разрезанию. При увеличении давления выше нормативных величин отмечается ухудшение качества поверхности и скорости процедуры, что, естественно, приводит к повышенному расходу кислорода.

Мощность пламени зависит от состояния сплава (поковка либо обычный прокат), его состава и толщины металла. Машинная резка выполняется на минимальном пламени, а вот для ручной его мощность необходимо повышать в 1,5–2 раза. Еще важный момент – при обработке изделий толщиной более 40 сантиметров следует использовать науглероживающее пламя (то, в котором имеется «лишний» ацетилен). В остальных случаях применяется стандартная мощность.

Скорости окисления металлической детали и процесса резки должны соответствовать друг другу. Чрезмерная скорость резки сопровождается искрами, она чревата тем, что металл может не прорезаться.

Трубогиб ручной ТР и другие марки – рассматриваем типы этого приспособления

В этой статье мы рассмотрим различные механические трубогибы, которые можно использовать руками, применяя только мускульную.

Виды сварочных аппаратов – обзор популярных моделей

Статья подскажет вам, какое специальное оборудование имеет смысл приобрести, если вы планируете производить работы по.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Ленточнопильный станок (ленточные пилы)

studvesna73.ru

ГАЗОВАЯ РЕЗКА (металла) - это... Что такое ГАЗОВАЯ РЕЗКА (металла)?

производится струей кислорода при помощи специальных горелок или резаками. Последние отличаются от газосварочной горелки тем, что имеют две струи подвода кислорода: для подогревания и резки. Породу применяемого горючего резаки бывают для ацетилена, водорода, бензола, светильного газа и др. По конструкции сопла (мундштука) в отношении расположения режущей струи и нагревательного пламени различают резаки с последующим, ступенчатым и концентрическим расположением сопел. Подача кислорода и других газов к резаку происходит по шлангам. Резка выполняется след. образом: в месте начала разреза производится подогревание металла до белого каления (около 1000°) струей подогревательного пламени, затем последующим пуском режущей струи кислорода производится сжигание в этой струе раскаленных частиц железа по направлению движения резака.

Технический железнодорожный словарь. - М.: Государственное транспортное железнодорожное издательство. Н. Н. Васильев, О. Н. Исаакян, Н. О. Рогинский, Я. Б. Смолянский, В. А. Сокович, Т. С. Хачатуров. 1941.

.

- ГАЗОБЕТОН

- ГАЗОВАЯ СВАРКА

Смотреть что такое "ГАЗОВАЯ РЕЗКА (металла)" в других словарях:

Кислородно-газовая резка — Oxyfuel gas cutting (OFC) Кислородно газовая резка. Процессы резки металла, при которых необходимая температура металла поддерживается газовым пламенем, получаемым от сгорания специального топливного газа типа ацетилена, водорода, природного газа … Словарь металлургических терминов

кислородно-газовая резка — Процессы резки металла, при которых необходимая температура металла поддерживается газовым пламенем, получаемым от сгорания специального топливного газа типа ацетилена, водорода, природного газа, пропана, пропилена или стабилизированного… … Справочник технического переводчика

Газовая сварка — Устройство газового резака … Википедия

Кислородная резка — газовая резка, способ резки металлических деталей, основанный на свойстве металлов, нагретых до температуры воспламенения, гореть в технически чистом кислороде. При К. р. на нагретый до 1200 1300 °С металл направляют струю кислорода,… … Большая советская энциклопедия

Импульсная (высокоскоростная) резка — Стиль этой статьи неэнциклопедичен или нарушает нормы русского языка. Статью следует исправить согласно стилистическим правилам Википедии. Импульсная (высокоскоростная) резка металлов и сплавов вид обработки материалов давлением, сущн … Википедия

кислородная резка — (газовая резка), процесс, основанный на сгорании металла в струе кислорода и принудительном удалении этой струёй образующихся оксидов. Для материалов, трудно поддающихся резке, применяют флюс (кислородно флюсовая резка). * * * КИСЛОРОДНАЯ РЕЗКА… … Энциклопедический словарь

КИСЛОРОДНАЯ РЕЗКА — (газовая резка автогенная резка), процесс, основанный на сгорании металла в струе кислорода. Для материалов, трудно поддающихся резке, применяют флюс (кислородно флюсовая резка) … Большой Энциклопедический словарь

ГАЗОПЛАМЕННАЯ ОБРАБОТКА — технологич. процессы тепловой обработки металлов пламенем горючих газов с помощью горелок сварочных; газовая и газопрессовая сварка; наплавка стали, твёрдых сплавов и разл. цветных металлов; пайка, газовая резка металла; удаление дефектов нар.… … Большой энциклопедический политехнический словарь

Завод имени Малышева — У этого термина существуют и другие значения, см. Завод имени Малышева (станция метро). Координаты: 49°58′20″ с. ш. 36°17′00″ в. д. / 49.972222° с. ш. 36.283333° в. … Википедия

автоген — газовая сварка (резка) металла … Универсальный дополнительный практический толковый словарь И. Мостицкого

dic.academic.ru