Технология механизированной сварки порошковой и самозащитной проволокой. Самозащитной проволокой сварка

Сварка самозащитной проволокой: механизированная, без газа

Сварка самозащитной проволокой практикуется в процессе крупносерийного производства. Впрочем, данный источник присадочного материала можно задействовать и при сборке небольших объемов продукции. Например, мелкосерийного производства металлоконструкций, для которого характерны однотипные сборочные операции, требующие формирования швов большой протяженности.

Сварка самозащитной проволокой практикуется в процессе крупносерийного производства. Впрочем, данный источник присадочного материала можно задействовать и при сборке небольших объемов продукции. Например, мелкосерийного производства металлоконструкций, для которого характерны однотипные сборочные операции, требующие формирования швов большой протяженности.

В данной статье мы рассмотрим особенности сортамента самозащитной проволоки, попутно коснувшись нюансов применения такого присадочного материала в сварочных автоматах и полуавтоматах.

Самозащитная проволока: конструкция, сортамент, особенности применения

Данный тип присадочной проволоки используется в процессе формирования шва в качестве расходуемого электрода. Причем конструкция этой сварочной проволоки предполагает размещение хрупкого флюса внутри полой трубы с очень тонкими стенками.

Поэтому механизированная сварка самозащитной порошковой проволокой проходит практически без затруднений – жесткий трубчатый каркас препятствует появлению заломов, поэтому такие присадочные материалы можно использовать с обычными транспортерами сварочных автоматов и полуавтоматов.

В состав «наполнителя» самозащитной проволоки входят следующие компоненты:

Газообразующие вещества, которые при нагревании в зоне сварочной ванны формируют защитную среду, обволакивающую сварочный шов.

Газообразующие вещества, которые при нагревании в зоне сварочной ванны формируют защитную среду, обволакивающую сварочный шов.- Шлакообразующие вещества, формирующие защитную корку в зоне плавления присадочного и основного металлов.

- Соли или оксиды металлов, которые в восстановленном виде легируют металл наплавки, обеспечивая высокие прочностные характеристики сварочного шва.

- Порошковый металл, основой которого является легированная или низкоуглеродистая сталь.

Причем большую часть наполнителя составляет именно последний ингредиент – порошковый металл, который является основным источником присадочного материала.

По прочностным характеристикам самозащитная проволока делится на две группы: первая используется для швов с пределом прочности до 530 МПа, вторая – для швов с пределом прочности до 590 МПа.

Сварка самозащитной порошковой проволокой

Использование в сварке самозащитной проволоки гарантирует определенные преимущества и накладывает некоторые ограничения на процесс формирования шва, а именно:

- Скорость формирования сварочного шва доходит до 20 м/час. Это достаточно высокий показатель, который могут продемонстрировать немногие сварочные технологии.

- Сварка самозащитной проволокой без газа характеризуется адаптивностью к токам высокой силы, что гарантирует не только высокую скорость сварки, но и недостижимое для обычного сварочного процесса качество шва.

- Отсутствие привязки к погодным условиям. Самозащитной проволокой можно варить и на открытом воздухе, и при сильном ветре, что категорически не рекомендуется в случае использования аргонодуговой или углекислотной технологии сварки.

- Нивелирование потерь времени и присадочного материала, связанных с заменой плавкого электрода, обрывом электрической дуги и прочими неприятностями. Поэтому сварку самозащитной проволокой может освоить даже начинающий сварщик.

Отсутствие этапа подготовки электрода (сушки).

Отсутствие этапа подготовки электрода (сушки).- Возможность использовать в процессе сварки технику захлестов шва, без риска нарушения прочности стыка.

- Необходимость использовать особые средства защиты: респиратор или специальный шлем с фильтрами, робу с огнезащитой, специальную обувь. Поскольку в процессе сварки наблюдается разбрызгивание присадочного материала и аэрозольные выделения.

Техника сварки самозащитной проволокой

Использование в процессе образования шва самозащитного присадочного материала предполагает следующие техники сварки:

- Формирование первичного (корневого) шва традиционным способом (плавким электродом с твердым покрытием), после чего раздел между кромками заваривается автоматом с самозащитной проволокой.

- Формирование корня сварочного шва и осуществление «горячего прохода» по линии стыка обычным электродом (с целлюлозным покрытием) и последующей сварке (по горячему) автоматом с самозащитной проволокой.

- Формирование целлюлозным электродом только корня шва, с последующим «горячим проходом» и заполнением стыка уже самозащитной проволокой.

- Формирование корневого шва в среде углекислого газа с помощью «заряженного» обычной проволокой автомата, с последующим проходом раздела уже самозащитной проволокой.

Последний вариант гарантирует максимальную скорость сварочных работ. В массовом производстве используется именно эта техника работы с самозащитной проволокой.

steelguide.ru

6.4. Сварка порошковой самозащитной проволокой однорядной арматуры

6.4.2. Положения пп.6.2.2, 6.2.4-6.2.6 распространяются на сварку однорядных стыковых соединений стержней порошковой самозащитной проволокой. Изменяется размер канавки, формирующей усиление сварочного шва. Ее глубина должна составлять 0,5-1,5 мм.

6.4.3. При сварке порошковой проволокой шланг с держателем следует выбирать в зависимости от диаметра порошковой проволоки: для проволоки диаметром 2,8-3 мм - шланг с внутренним диаметром спирали 4,7 мм, для проволоки диаметром 2-2,5 мм - шланг с внутренним диаметром спирали 3,6 мм. Наконечники мундштука следует выбирать в зависимости от диаметра проволоки. Хороший токопровод обеспечивают медные наконечники длиной 40-50 мм.

6.4.4. Порошковая проволока после прижатия ее верхним роликом должна быть утоплена в канавку нижнего ролика на 2/3 своего диаметра. Прижатие проволоки должно быть минимальным, обеспечивающим ее равномерную подачу. Деформация (смятие) проволоки не допускается.

6.4.5. Ориентировочные режимы сварки стыковых соединений стержней самозащитной порошковой проволокой диаметром 3 мм должны соответствовать приведенным в табл.6.8.

Таблица 6.8

| Диаметры стыкуемых стержней, (dн), мм | Режим сварки | |||

| сварочный ток, А | скорость подачи проволоки, м/ч | напряжение дуги, В | вылет электродной проволоки, мм | |

| 20-28 | 250-300 | 210-236 | 25-26 | 30-40 |

| 32-40 | 350-400 | 296-337 | 26-30 | 40-50 |

6.4.6. При сварке в медных формах следует стремиться к тому, чтобы дуга не была направлена на стенки формы. После заполнения плавильного пространства примерно на 80% объема рекомендуется прервать процесс на 1-2 минуты в целях снижения температуры расплавленного металла и предотвращения подрезов стыкуемых стержней.

6.5. Сварка порошковой самозащитной проволокой спаренных стержней

6.5.1. Конструкция и размеры стыкового соединения спаренных арматурных стержней порошковой проволокой - тип С12-Мп - должна соответствовать приведенным на рис.6.11 и в табл.6.6.

Сварку выполняют с использованием инвентарных форм, приведенных на рис.6.12.

6.5.2. Режимы и технику сварки спаренных стержней с прямой разделкой двух стержней следует скорректировать, учитывая увеличенный вылет электродной проволоки. Остальные технологические указания идентичны приведенным в пп.6.4.1-6.4.6 для сварки однорядной арматуры.

6.5.3. Сварку спаренных стержней со стыками "вразбежку" (рис.6.11 внизу) необходимо осуществлять, соблюдая следующий порядок:

вначале соединить нижний ряд стержней, используя инвентарные формы на рис.6.3 или 6.4. При этом наплавленный металл не должен образовывать усилия более 1-1,5 мм;

верхний ряд стержней следует соединять двумя стыками через вставку. Для обеспечения процесса сварки следует применять две медные полуформы (рис.6.13), ограждающие плавильное пространство с боков и сверху. Снизу плавильное пространство ограничивается нижним рядом стержней.

Рис.6.13. Конструкция медных полуформ для сварки соединений верхнего ряда спаренных стержней, собранных "вразбежку".

6.5.4. Конструкция и размеры полуформ должны соответствовать приведенным на рис.6.13 и в табл.6.9; схема их установки приведена на рис.6.14.

Таблица 6.9

| Диаметр стыкуемых стержней (dн), мм | А | В | | D | в | l |

| 32 36 40 | 85 90 95 | 60 90 90 | 60 90 90 | 36,5 41,5 45,5 | 35 | 30 |

Рис.6.14. Схема установки полуформ в месте соединения верхнего ряда спаренных стержней 1 - медные полуформы; 2 - верхний ряд арматуры перед сваркой

studfiles.net

Особенности полуавтоматической сварки порошковой самозащитной проволокой

Сварка порошковой самозащитной проволокой — это способ механизированной сварки, при котором защита и легирование металла шва производится за счет шихты, помещенной в самой проволоке, состоящей из стальной оболочки и неметаллического сердечника. Входящие в состав сердечника проволок компоненты при нагреве в сварочной дуге создают необходимую шлаковую и газовую защиту расплавленного металла. Порошковые проволоки позволяют в широких пределах варьировать своим составом и свойствами, ввиду чего сфера их применения практически не имеет ограничений. Как правило, оболочкой порошковой проволоки служит углеродистая сталь, а сердечник представляет собой смесь металлов, сплавов, а также шлакообразующих, газообразующих материалов, стабилизаторов дуги и специальных добавок.

Применение порошковых самозащитных проволок позволяет исключить использование тяжелых баллонов с защитным газом, редукторов и шлангов, однако существуют и недостатки при использовании данного способа сварки. Многие при использовании впервые сварочной порошковой самозащитной проволоки жалуются на повышенное разбрызгивание, трудности с качественным формированием сварного шва. Все это проходит с опытом или в более сжатые сроки благодаря возможности точной настройки сварочного аппарата с помощью регулировки скорости подачи, параметров индуктивности, сварочного тока, напряжения на дуге. Для устойчивого процесса сварки скорость подачи проволоки должна быть примерно равна скорости ее плавления. Остановимся подробнее на такой крайне полезной функции, как регулировка индуктивности. Для уменьшения разбрызгивания металла во время сварки необходимо сделать плавным сжимающее усилие, возникающее при коротком замыкании. Достигается это с помощью введения в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности регулирует скорость нарастания сжимающего усилия. При малой индуктивности капля металла будет быстро и сильно сжата - электрод начинает брызгать (капельный перенос). При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну (струйный перенос). Сварной шов получается более гладким и чистым.

Стоит запомнить еще несколько важных нюансов при сварке порошковыми самозащитными проволоками.

- Сварка стальных изделий производится только на постоянном токе обратной полярности.

- Рукав (шланг) горелки должен быть не слишком длинным, не иметь изгибов.

- Регулярно продувать и проверять исправность подающего канала.

- Вылет проволоки в процессе сварки должен быть постоянным.

- Регулировочный винт степени прижатия проволоки на протягивающем устройстве сварочного аппарата необходимо установить в соответствии с ее типом.

В отличии от сварки в среде защитных газов, допускается сварка порошковой самозащитной проволокой на сквозняке, а также сварка без сопла, что может существенно облегчить выполнение работ в труднодоступных местах.

Однако, даже несмотря на все ухищрения, сварка с некоторыми видами самозащитной проволоки особенно на высоких токах все же может сопровождаться повышенным разбрызгиванием металла по сравнению с классической полуавтоматической сваркой сплошной проволокой в среде защитных газов. Также сваривание металлоизделий самозащитной проволокой может сопровождаться значительными аэрозольными выделениями.

Рекомендуется перед сваркой произвести настройку режимов сварки применительно к конкретному объекту сварки. Поддерживая рекомендуемый вылет, производят пробную сварку. При необходимости корректируют установленный режим.

Длина дуги выбирается от мощности тока. Выбор напряжения очень важен при соединении тонкого металла. Скорость подачи расходного материала выбирается опытным путем. Необходимо, чтобы дуга горела при выбранном токе и напряжении стабильно.

Во избежание пористости не завышайте ток, также большое влияние оказывает малое напряжение дуги, некачественная сборка металлоконструкций (с большими зазорами между свариваемыми элементами), повышенное содержание углерода и кремния в основном металле.

Копирование контента без указания ссылки на первоисточник ЗАПРЕЩЕНО.

www.tddoka.ru

Самозащитные порошковые проволоки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Самозащитная порошковая проволока является одним из наиболее универсальных присадочных материалов для механизированной и автоматизированной электродуговой сварки. Простота выполнения процесса сварки, маневренность, обусловленные отсутствием необходимости организации дополнительной защиты расплавленного металла, высокие технико-экономические показатели и технологичность определили целесообразные области применения этого процесса для сварки в полевых и монтажных условиях. Разработаны самозашитные проволоки нескольких типов: рутил-органического, карбонатно-флюоритного и флюоритного.

Порошковые проволоки с сердечником рутил-органического типа образуют при плавлении кислые шлаки систем ТiO2—Si02—Аl2O3—R2O или TiO2—SiO2— MgO—R2O. Защитная газовая атмосфера при сварке проволоками этого типа создается за счет разложения органических веществ (крахмала, целлюлозы) сердечника.

Раскисление сварочной ванны осуществляется преимущественно марганцем. Наплавленный металл близок по химическому составу к полуспокойной низкоуглеродистой стали. Механические свойства металла шва и сварного соединения, выполненного проволокой с рутил-органическим сердечником, соответствуют по уровню показателей электродам общего назначения с рутиловым типом покрытия.

Металл, наплавленный порошковыми проволоками рутил-органического вида, содержит большое количество водорода. Эти проволоки рекомендуются в основном для сварки низкоуглеродистых конструкционных сталей. При сварке на повышенных режимах наблюдаются газовые поры в корне шва и кратере. Хорошие сварочно-технологические свойства, возможность сварки металла, покрытого окалиной или небольшим слоем ржавчины, позволяют рекомендовать эти проволоки для сварки неответственных конструкций из низколегированных сталей на открытых площадках и на монтаже.

При плавлении порошковых проволок с сердечником карбонатно-флюоритного типа образуются основные шлаки, содержащие фториды. Чаще других используются шлаки таких систем: CaO-CaF2-TiO2-R2O, MgO-CaF2-TiO2, CaO-CaF2-Al2O3-TiO2.

Газообразующую основу сердечника составляют карбонаты щелочноземельных и щелочных металлов. Оксиды, образующиеся при диссоциации карбонатов, сплавляются с другими компонентами сердечника и создают дополнительную шлаковую защиту расплавленного металла. Эффективная защита расплавленного металла от воздуха достигается при использовании газошлакообразующих систем, обеспечивающих равномерное и полное разложение карбонатов и раннее образование шлакового расплава.

В проволоках с сердечником флюоритиого (реже карбонатно-флюоритного) типа легирование металла алюминием, титаном или цирконием позволяет предупредить появление в металле шва пор, вызванных азотом.

Металл, наплавленный проволокой карбонатно-флюоритного типа, представляет собой хорошо успокоенную сталь с низким содержанием кислорода и неметаллических включений. Механические характеристики металла шва и сварного соединения, выполненного проволокой карбонатно-флюоритного типа, соответствуют показателям, которые достигаются при сварке электродами с фтористо-кальциевым покрытием. Такими проволоками успешно свариваются стали широкой номенклатуры: углеродистые конструкционные и низколегированные. Вместе с тем проволоки, легированные нитридообразователями, при достаточном уровне механических свойств пригодны для сварки более ограниченной номенклатуры сталей и требуют более строгого соблюдения параметров режима и техники сварки.

Проволоки с сердечником карбонатно-флюоритного и флюоритного типов позволяют использовать высокие сварочные токи и вследствие этого имеют высокие показатели производительности наплавки. При этом необходимо поддерживать напряжение дуги в заданном диапазоне и обеспечить равномерную подачу проволоки.

В ИЭС им. Е.О. Патона разработан ряд марок самозащитных порошковых проволок широкой номенклатуры для сварки изделий самого различного назначения в монтажных и заводских условиях. Среди последних разработок ИЭС им. Е.О. Патона следует отметить самозащитную порошковую проволоку марки ПП-АН60, которая соответствует типу ПС49-А2В по стандарту ГОСТ-26271 или Е70Т1М по - AWS А5.20. Проволока имеет трубчатую конструкцию оболочки и карбонатно-соле-оксидный тип сердечника. Проволока диаметрами 1,2 и 1,6 мм предназначена для автоматической и полуавтоматической сварки со свободным формированием металла шва на углеродистых и низколегированных сталях во всех пространственных положениях; рекомендуется для сварки в монтажных условиях. По сварочно-технологическим свойствам проволока обеспечивает устойчивое горение дуги, образующийся шлак покрывает поверхность шва равномерно, а его отделимость отличная. Стойкость против образования трещин и пор высокая. Процесс сварки характеризуется относительно низким разбрызгиванием электродного металла, что обеспечивает выполнение качественных швов способами «сверху вниз» и «снизу вверх», а также сварку кольцевых швов. Сварка выполняется на постоянном токе прямой полярности.

Типичная массовая доля металла шва,%: С ~ 0,08...0,12; Мn - 1,1...1,25; Si - 0,12...0,15; Ni ~ 1,0...1,2; Аl ~ 1,0...1,2; S < 0,005; Р < 0,01. Механические свойства металла шва и сварного соединения таковы: временное сопротивление разрыву составляет 550...650 МПа; предел текучести — не менее 490 МПа; относительное удлинение — не менее 20%; ударная вязкость, KCV, при температуре -20 °С — не менее 35 Дж/см2. Типичные значения ударной вязкости сварного соединения при этой температуре равны 70 Дж/см2.

Источник: Походня И.К. "Металлургия дуговой сварки. Взаимодействие металла с газами".

www.autowelding.ru

Технология механизированной сварки порошковой и самозащитной проволокой - конспект лекций

Сварка порошковой проволокой — дуговая сварка, выполняемая плавящимся электродом из порошковой проволоки.Сварку порошковой проволокой можно выполнять открытой дугой без дополнительной защиты, в углекислом газе и под флюсом. Сварка порошковой проволокой открытой дугой — основной путь механизации сварки в тех случаях, когда затруднено применение механизированных способов сварки в углекислом газе и под флюсом, прежде всего в монтажных условиях, на открытых строительных площадках. Порошковая проволока представляет собой трубчатую (часто со сложным внутренним сечением) проволоку, заполненную порошкообразным наполнителем — шихтой (рис. 64). Оболочку порошковой проволоки изготовляют из стальной (чаще низкоуглеродистой) ленты толщиной 0,2—0,5 мы. Наполнитель представляет собой смесь порошков из газо- и шлакообразующих компонентов, а также легирующих компонентов, которые обеспечивают защиту зоны сварки и требуемые свойства сварного шва. Наиболее широко используют порошковую проволоку диаметром от 1,6 до 3,0 мм.При сварке такой проволокой расплавляется и трубка и компоненты сердечника. В результате плавления шлакообразующих и разложения органических составляющих шихты обеспечивается газошлаковая защита расплавленного металла от воздуха. По составу шихты сердечника порошковые проволоки делятся на две основные группы — рутилового и основного типов.Сварку порошковыми проволоками всех типов обычно выполняют на постоянном токе обратной полярности с использованием источников питания с жесткими внешними характеристиками. Недостатками самозащитной проволоки является узкий диапазон параметров режима сварки, отклонения от которых приводят к резкому ухудшению качества сварного соединения. Этот недостаток компенсируется при сварке порошковыми проволоками с дополнительной защитой углекислым газом.В зависимости от состава шихты порошковую проволоку можно использовать для механизированной сварки и наплавки сталей и чугуна как без защиты, так и с дополнительной защитой (флюсом, защитным газом) от воздуха.Для сварки углеродистых и легированных сталей открытой дугой применяют порошковые проволоки ПП-АН1, ПП-АНЗ, ПП-АН6 и др., при сварке в углекислом газе — ПП-АН4, ПП-АН5, ПП-АН8, ПП-АН9.Преимуществом порошковой проволоки является возможность за счет наполнителя в широких пределах регулировать химический состав шва, что используется при наплавке. Ими можно наплавлять изделия под флюсом, в защитных газах и открытой дугой.Параметры режима и техника сварки в основном те же, что при сварке в углекислом газе: диаметр проволоки, сила сварочного тока и связанная с ним скорость подачи проволоки устанавливаются в зависимости от толщины свариваемого металла, количества слоев для заполнения разделки и положения шва в пространстве. Сварку выполняют короткой дугой для уменьшения разбрызгивания жидкого металла, улучшения защиты его от кислорода и азота воздуха, уменьшения выгорания легирующих элементов. При слишком короткой дуге в связи с падением напряжения в ней ухудшается стабильность горения дуги и качество шва. С увеличением диаметра проволоки от 1,4 до 3 мм соответственно увеличивается вылет электрода от 7—10 до 20—25 мм.Сварка самозащитной проволокой сплошного сечения предназначена для механизации сварки при монтаже на открытых площадках, а также в заводских условиях, когда неприемлема сварка в углекислом газе. При сварке открытой дугой происходит интенсивное окисление свариваемого и присадочного металла, угар легирующих элементов, порообразование. Для предотвращения этих процессов сварочную проволоку легируют элементами, обладающими большим сродством к кислороду, чем выгораемые элементы. В качестве таких легирующих элементов используют Al, Ti, Zr и редкоземельные элементы (церий, лантан и др.). Эти элементы активно связывают О%, N2, S в стойкие неметаллические соединения и за счет этого можно получить свойства сварных соединений по прочности и пластичности на уровне металла шва, получаемого при сварке покрытыми электродами типа Э46—Э50. Микролегирование проволоки церием повышает стабильность процесса сварки и пластичность и вязкость металла шва. Для сварки низкоуглеродистых сталей этим способом используют проволоки Св-15ГСТЮЦА и Св-20ГСТЮА. Сварку выполняют постоянным током как прямой, так и обратной полярности. Технологические свойства дуги при сварке этим способом несколько хуже, чем при сварке в углекислом газе; шов покрывается толстой пленкой окислов, плотно сцепленных с его поверхностью.

2dip.su

Технология сварки самозащитной проволокой | Инструмент, проверенный временем

Выбор марки и диаметра порошковой проволоки определяется маркой свариваемой стали, требованиями к металлу сварного шва и сварного соединения, толщиной металла и условиями выполнения сварки. При этом учитываются технологические особенности применения проволоки и возможные пределы изменения режимов сварки, производительность и экономическая целесообразность использования. Выбранная проволока подлежит обязательной проверке.

Важнейшим показателем качества изготовления проволоки является соответствие коэффициента заполнения ее установленным нормам, регламентированным ТУ.

При сварке порошковой проволокой всех типов должны удовлетворяться следующие требования:

а) дуга должна легко зажигаться и гореть равномерно, без чрезмерного разбрызгивания металла и шлака;

б) наплавленный металл должен равномерно покрываться шлаком, легко удаляемым после охлаждения;

в) наплавленный металл не должен иметь пор, трещин и шлаковых включений.

В некоторых случаях требуется проведение полного цикла испытаний в соответствии с предъявляемыми к проволоке требованиями.

Поверхность свариваемых деталей перед сваркой должна быть очищена от грязи, масла, ржавчины. Прокатная окалина на поверхности стали оказывает незначительное влияние на качество сварки. Следует отметить, что проволока рутил-органического типа допускает наличие небольшого слоя ржавчины на поверхности свариваемого металла.

Прихватки при сборке изделий необходимо выполнять либо электродами с качественной обмазкой, либо порошковой проволокой, желательно аналогичной принятой к сварке марки.

К полуавтоматической и автоматической сварке допускаются электросварщики 3—4-го разряда, прошедшие специальную теоретическую и практическую подготовку по технике и технологии сварки самозащитной порошковой проволокой.

Сварка всеми типами порошковой проволоки, как правило, выполняется на постоянном токе обратной полярности. Перед выполнением сварки необходимо проконтролировать готовность аппаратуры и качество проволоки, а также произвести настройку режима применительно к намеченному объекту сварки.

В процессе подготовительной работы надо убедиться в правильности выбора источника питания дуги и его подключения в свароч

ную цепь. «Плюс» источника питания должен быть подключен к держателю полуавтомата. Проверяется также соответствие сечения токоведущих частей применяемым токам.

Сварочный полуавтомат следует настроить в соответствии с порошковой проволокой выбранного диаметра. Шланг с держателем выбирают в зависимости от диаметра проволоки: для проволоки диаметром 3,0 мм требуется шланг с внутренним диаметром спирали

4,7 мм, для проволоки диаметром 2,0 мм следует применить шланг с внутренним диаметром спирали 3,2 мм. По диаметру проволоки выбирают и наконечники мундштука. Хороший токоподвод обеспечивают медные наконечники длиной 40—50 мм.

В процессе сварки рекомендуется производить пооперационный контроль, который включает:

а) проверку соответствия порошковой проволоки ТУ завода — изготовителя;

б) проверку качества сборки, подготовки кромок, качества очистки кромок от загрязнений, прихваток от шлака, проверку наличия трещин в прихватках;

в) контроль режимов и качества сварки.

При сварке самозащитной порошковой проволокой следует строго выполнять правила техники безопасности, определенные «Временными санитарными правилами при электросварке на промышленных предприятиях» № 249—57, и при сварке строительных объектов на открытых площадках также соответствующими положениями СНиП «Техника безопасности в строительстве». При сварке проволокой диаметром 1,8—2,3 мм используют защитные стекла ЭС-300, поскольку допустимый ток не превышает 300 а, для больших диаметров проволоки применяют стекла ЭС-500 с учетом того, что максимальный ток при полуавтоматической сварке не превышает 500 а.

Сварка проволокой рутил-органического типа. Проволока рутил — органического типа рекомендуется в основном для сварки малоуглеродистых конструкционных сталей МСт. З, ВСт. 3 (ГОСТ 380-60), М16С (ГОСТ 6713-55), 08, 10, 15, 20 (ГОСТ 1050-60) и других сталей этого класса с содержанием углерода до 0,25%. Лишь при умеренных режимах, когда глубина провара незначительна, можно сваривать углеродистые стали Ст. 4, Ст. 5 и др.

Изменение формы и размеров шва, глубины проплавления зависит от всех параметров режима сварки. Регулируя сварочный ток, напряжение дуги, вылет и направление электрода, скорость сварки, можно получить благоприятные форму и размеры шва — шириной шва Ь, глубиной проплавления с, усилением h, площадями усиления Fy и проплавления Fnv (рис. 111).

Об изменении этих величин, характеризующих форму и размеры швов в пределах диапазона рекомендуемых токов, напряжений и

скоростей сварки для проволоки рутил-органического типа диаметром 3 мм марки ПП-АН1, можно судить по зависимостям, представленным на рис. 112. Здесь также показаны зависимости коэффициентов формы усиления d = — и провара ф = — от параметров

режима сварки. Площадь усиления с увеличением напряжения практически не изменяется. Наиболее благоприятную форму имеют

| Рис. 112. Влияние силы тока (а), напряжения дуги (б) и скорости сварки (в) на форму и размеры шва (проволока рутил — органического типа). |

| Рис. 113. Угловой шов, выполненный проволокой ПП-АН1. |

швы, сваренные при высоком напряжении. Широкий шов обеспечивает хорошие условия для дегазации ванны при кристаллизации ее. При сварке на большом токе, низком напряжении и с большой скоростью получаются швы с большим усилением, форма их неблагоприятна, возможны подрезы.

Типичный вид шва, выполненного проволокой рутил-органического типа на оптимальном режиме, приведен на рис. 113.

При выборе режимов сварки следует учитывать толщину металла и тип сварного соединения. Рекомендуемые режимы сварки

металла различных толщин для проволоки марки ПП-1ДСК диаметром 2,2 мм приведены в табл. 53. Для проволоки ПП-АН1 диаметром 2,8 мм допускается применение несколько больших величин сварочных токов.

Для правильного ведения процесса сварки проволокой рутил — органического типа необходимо:

1. Установить вылет проволоки равным 15—20 мм. При большем вылете проволока перегревается, ухудшаются механические свойства металла шва, в нем появляются поры; сварка с укорочен-

ным вылетом может привести к привариванию проволоки к мундштуку и вызвать загрязнение наконечника мундштука брызгами.

2. Установить требуемую скорость подачи проволоки, после чего отрегулировать напряжение холостого хода источника питания так, чтобы в процессе сварки проволока не упиралась в металл.

3. Сварку прекращать, резко обрывая дугу, чтобы избежать удлинения вылета. В случае повышенного содержания углерода и кремния в свариваемой стали прекращать сварку после плавного удлинения дуги, в противном случае возможны вздутия и поры в кратере шва.

4. При сварке стыковых швов соблюдать, чтобы проволока была перпендикулярна к шву (свариваемому изделию). Допускается сварка «углом назад»; в этом случае отклонение проволоки от вертикали не должно превышать 15°.

5. При сварке тавровых соединений положение проволоки относительно шва следует устанавливать таким же, как и в предыдущем случае, а угол между полкой таврового соединения и проволокой устанавливать 45—60°.

Если сваривается тавровое соединение с зазором, то дугу следует сместить на полку тавра от вершины угла. В противном случае возможно образование пор в корне шва.

Проволоки рутил-органического типа диаметром 1,8; 2,0 и

2,2 мм можно применять для выполнения швов на вертикальной плоскости. Рекомендуемый диапазон токов для проволоки диаметром 2 мм при выполнении горизонтальных швов в разделке составляет 200—250 а, напряжение дуги устанавливают в пределах 23— 25 в. Декоративные швы выполняют на минимальном режиме.

Вертикальные швы проволоками рутилового типа выполняют способом «снизу вверх». Лишь при сварке стыковых соединений с зазором корневой шов допускается сваривать «сверху вниз». Режим сварки вертикальных швов ограничен узкими пределами по сварочному току 150—170 а и напряжению дуги 19—21 в. Некоторое увеличение тока возможно при заполнении разделки стыковых швов «треугольником».

При использовании качественной порошковой проволоки дефекты в сварных швах, как правило, вызываются нарушениями техники и технологии сварки. Перечень основных видов дефектов, причин их возникновения и способов устранения приведен в табл. 54.

Сварка проволокой карбонатно-флюоритного типа. Проволока карбонатно-флюоритного типа рекомендуется для сварки малоуглеродистых конструкционных сталей, а также низкоуглеродистых низколегированных сталей марок 09Г2, 10Г2СД (МК), 10ХСНД, 15ХСНД, 09Г2ДТ (М), 14Г, 14Г2, 19Г, поставляемых по ГОСТ 5058—57 и ТУ, и других низколегированных конструкционных сталей с содержанием углерода до 0,25%. Несколько ограничено применение проволоки, содержащей титан и алюминий в сердечнике. При сварке сталей с высоким содержанием хрома и кремния

Причины возникновения дефекта

Способ устранения дефекта

Нарушен режим сварки: большая скорость подачи проволоки; большой вылет проволоки; низкое напряжение дуги; высокая скорость сварки; количество слоев в шве превышает допустимое В свариваемом металле повышенное содержание углерода, кремния и других примесей

Перегрев металла, возникший при сварке тонкого металла на повышенных режимах Изношен наконечник держателя

Большие зазоры между свариваемыми деталями

Основной металл и проволока чрезмерно загрязнены ржавчиной, влагой или органическими материалами

Сварка выполнялась очень короткой дугой; плохо очищен от шлаковой корки предыдущий слой шва Высокое напряжение дуги, чрезмерно большая сила тока

В основном металле содержится повышенное количество углерода, серы и других вредных примесей Малый сварочный ток; большая скорость сварки Чрезмерно высокое напряжение дуги. Неправильное положение электрода относительно свариваемого изделия

Отрегулировать режим сварки

Проверить химический состав основного металла. При высоком содержании углерода и кремния нужно уменьшить глубину провара за счет снижения скорости подачи проволоки, увеличить напряжение холостого хода источника питания, плавно удлинять дугу при прекращении процесса

Уменьшить скорость подачи проволоки

Заменить наконечник или повернуть его на такой угол, чтобы проволока касалась неизношенной части наконечника Устранить зазоры или уменьшить скорость подачи проволоки

Очистить кромки свариваемых деталей. Загрязненную проволоку очистить. Не допускать применения ржавой проволоки

Увеличить напряжение холостого хода. Тщательно удалить шлаковую корку

Снизить напряжение холостого хода. Уменьшить скорость подачи проволоки Проверить химический состав основного металла. Некондиционный металл варить на умеренном или низком токе Отрегулировать режим сварки в соответствии с рекомендациями Отрегулировать режим сварки Соблюдать указания по технике сварки

этой проволокой наблюдается ухудшение сварочно-технологических свойств и снижение показателей пластичности металла шва. Поэтому для такой проволоки рекомендуется обязательная проверка свойств перед сваркой низколегированных сталей.

Проволока карбонатно-флюоритного типа используется пр’и больших токах, чем рутил-органическая. Это обеспечивает хороший

Рис. 114. Влияние силы тока (а), напряжения дуги (б) и скоростисварки (в) на форму и размеры шва (проволока карбонатно-флюо-ритного типа).

провар практически во всем рекомендуемом диапазоне. Изменение формы и размеров швов при изменении режима сварки примерно такое же, как у проволоки рутил-органического типа (рис. 114). Недостатком ряда проволок карбонатно-флюоритного типа является выпуклость валика, особенно при сварке на низких напряжениях дуги. Применение проволоки, характеризующейся широким диапазоном напряжений, например двухслойной конструкции, позволяет регулировать форму валика и получать стыковые и угловые швы с благоприятным переходом к основному металлу. Макрошлифы швов, выполненных проволокой ПП-АНЗ, представлены на рис. 115 и 116.

Следует опасаться увлажнения сердечника при хранении проволоки карбонатно-флюоритного типа, так как это может привести к появлению пор в металле швов. Проволоку, сердечник которой увлажнился при хранении, нужно прокалить при температуре 230—250° С в течение 2—3 ч. Прокаленная проволока хуже транспортируется по шлангу полуавтомата, поэтому подачу такой проволоки следует настраивать с особой тщательностью.

Хорошие механические свойства и высокая стойкость против перехода в хрупкое состояние при снижении температуры обеспечиваются при выполнении сварных швов в широком диапазоне режимов.

Для низколегированных сталей характерна несколько большая склонность к закалке в околошовной зоне, однако при низком содержании углерода серьезной опасности возникновения трещиннеї. Большая чувствительность низколегированных сталей к концентрациям напряжений приводит к необходимости повышать требования к качеству выполнения сварных швов как в отношении дефектов металлургического происхождения, так и дефектов формирования. Низколегированные стали по сравнению с низкоуглеродистыми конструкционными более склонны к росту зерна в около — шовной зоне при перегреве. В связи с этим требуется более стро

| Рис. 115. Макрошлиф стыкового со — Рис. 116. Макрошлиф таврового соединения, выполненного проволокой единения, выполненного проволокой ПП-АНЗ. ПП-АНЗ. |

практически не отличается от технологии сварки низкоуглеродистых конструкционных сталей.

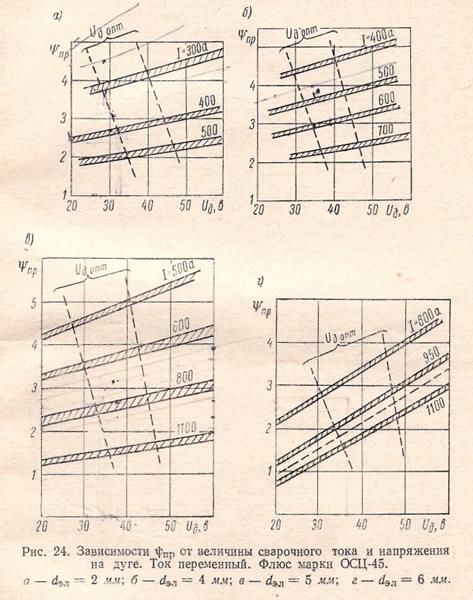

Области рекомендуемых режимов сварки для проволок марок ПП-АНЗ и ПП-АН7 приведены на рис. 117. Рекомендуемые токи обеспечиваются в диапазоне скоростей подачи проволоки 120— 300 міч.

Настройку режима сварки производят в такой последовательности: вначале выбирают необходимую скорость подачи проволоки для получения заданного тока, затем устанавливают среднее значение напряжения дуги в рекомендуемом диапазоне. Поддерживая рекомендуемый вылет проволоки, производят опытную сварку. При необходимости корректируют установленный режим.

Ниже приведены общие правила техники сварки порошковой проволокой карбонатно-флюоритного типа.

1. Для надежного возбуждения дуги исходный вылет проволоки не должен превышать 30 мм. В процессе сварки вылет проволоки необходимо поддерживать постоянным.

2. При сварке стыковых соединений порошковая проволока должна быть расположена почти перпендикулярно к изделию: угол ее отклонения от вертикального положения не должен превышать 15°. При выполнении тавровых и нахлесточных соединений необходимо выдержать указанный угол наклона электрода по направлению сварки, а угол между вертикальной плоскостью (стенкой тавра) и проволокой должен быть в пределах 30—45° (рис. 118).

3. При многослойной сварке перед наложением каждого последующего слоя рекомендуется очистить предыдущий слой от шлака. Следует учитывать, что выполнение за один проход швов калибром более 10—12 мм нецелесообразно. Для швов калибром более 6— 8 мм рекомендуются плавные поперечные колебания электрода.

4. При случайном обрыве дуги или нарушении подачи’ проволоки возбуждать дугу следует на расстоянии 10—15 мм от места обрыва и после зажигания перенести ее на незаплавленный кра-

| Рис. 117. Области рекомендуемых режимов Рис. 118. Направление электра — сварки порошковой проволокой: да при сварке соединений: о — марки ПП-АНЗ, б — марки ПП-АН7. а — стыкового; б — таврового. |

тер. Заварку кратера производить с быстрыми поперечными колебаниями конца электродной проволоки, затем резко оборвать дугу.

5. Необходимо предотвращать любую возможную причину колебания режима сварки: нестабильную подачу проволоки по шлангу полуавтомата, неправильное манипулирование электродом, значительные колебания сетевого напряжения и т. д. Не рекомендуется производить сварку полуавтоматом с изношенным мундштуком держателя или наконечником мундштука.

6. В случае недостаточно хорошей подготовки изделий под сварку или неудачной сборки заварить зазор проще при увеличенном вылете электродной проволоки. Если на поверхности свариваемого металла имеются загрязнения и небольшой слой окалины, появление дефекта можно предупредить снижением напряжения на дуге до минимально рекомендуемого. Следует помнить, что наличие ржавчины на поверхности свариваемого металла приводит к ухудшению технологических показателей сварки и образованию дефектов в швах.

Режим сварки устанавливается в соответствии с рекомендациями с учетом толщины металла, типа соединения и технологических особенностей проволоки.

Рекомендуемые режимы сварки проволокой марки ПП-АНЗ диаметром 3 мм приведены в табл. 55. Как следует из данных, приведенных в таблице, при сварке в нижнем положении используются практически все возможные диапазоны режимов по сварочному току, что позволяет достичь высокой производительности процесса. Правильная техника сварки обеспечивает при этом получение швов благоприятной формы.

Для выполнения сварных швов на вертикальной плоскости рекомендуется использовать проволоку диаметром 2,3 мм и менее.

Горизонтальные швы на металле толщиной 10—30 мм с разделкой кромок также могут выполняться при больших значениях силы тока. В табл. 56 приведены рекомендации по сварке горизонтальных швов порошковой проволокой ПП-2ДСК диаметром 2,35 мм. Следует заметить, что этой проволокой сварку первого и последнего слоев горизонтальных швов на вертикальной плоскости следует производить без поперечных колебаний электрода. Первый слой горизонтального шва рекомендуется сваривать на вылете 60 м. м, последующие — на вылете 40—50 мм.

Проволокой марки ПП-АН7 можно выполнять горизонтальные и вертикальные швы. Горизонтальные швы на вертикальной плоскости можно сваривать проволокой диаметром 2,0 и 2,3 мм. Облицовочные швы рекомендуется выполнять проволокой диаметром

2,0 мм. При сварке каждого заполняющего шва в разделке рекомен-

дуется очищать предыдущий шов от шлака. Облицовочный шов накладывается по схеме, приведенной на рис. 119.

Сварку вертикальных швов рекомендуется выполнять порошковой проволокой ПП-АН7 диаметром 2,0 мм. Направление сварки при выполнении вертикальных швов — снизу вверх. При таком способе за один проход можно выполнять швы калибром до 10 мм.

Манипулирование электродом на вертикальной плоскости обязательно. Это обеспечивает благоприятную форму валика. Некоторые способы манипулирования электродом схематически показаны на рис. 119. При манипулировании следует избегать обрывов дуги, так как это может привести к появлению дефектов в шве.

Примерные режимы сварки различных соединений на вертикальной плоскости проволокой ПП-АН7 приведены в табл. 57.

Описанные правила техники сварки пригодны также для проволоки ПП-АН11, если сварка вертикальных швов выполняется «снизу вверх». При сварке «сверху вниз» сила тока может быть увеличена до 250 а. Швы выполняют калибром до 6 мм, допустимы небольшие поперечные колебания электрода.

Техническими условиями на порошковую проволоку обычно допускаются в изломах тавровых или стыковых швов газовые или

| Толщина металла, мм | Режим сварки | Диаметр проволоки, мм | |||

| Тип соединения | подачи проволоки, м/ч | ^св* а | £/д. в | ||

| Горизонтальный стыковой шов с разделкой кромок (за- | 10—30 | 200—230 230—260 | 230—270 250—300 | 22— 24 23— 25 | 2,3 |

| полняющие швы) | 160—200 200—230 | 180—220 210—250 | 21—22 22—24 | 2,0 | |

| То же, облицовочный шов | 10—30 | 140—160 | 150—180 | 21—22 | 2,0 |

| Стыковой шов с разделкой кромок, тавровые швы верти- | 4—9 | 130—150 | 140—170 | 20—21 | 2,0 |

| кальные | 10—20 | 150—170 | 160—190 | 20—22 | 2,0 |

| Таблица 58

|

шлаковые включения размером до 2 мм в количестве не более четырех на 100 мм излома. Если количество и размер дефектов выходят за пределы указанных допусков при сварке технологической, пробы, то следует установить причину дефекта и принять меры по его предупреждению.

Выполнение технологических рекомендаций гарантирует хорошее качество швов и высокую производительность при разнообразных условиях осуществления сварочных работ.

hssco.ru

Преимущества, недостатки, область применения.

Рис. 58С, б. Схема механизированной дуговой сварки самозащитной порошковой проволокой

1 – полуавтомат для дуговой сварки; 2 – изолятор корпуса полуавтомата; 3 – токоподвод; 4 – порошковая проволока; 5 – сварочная дуга; 6 – сварочная ванна; 7 – защитная атмосфера; 8 – жидкий шлак; 9 – застывший шлак; 10 – механизм подачи проволоки; 11- сварной шов; 12 – основной (свариваемый) металл; Vпп – скорость подачи проволоки;Vсв – скорость сварки

Полуавтомат для дуговой сварки- аппарат для механизированной дуговой сварки, включающий горелку и механизм подачи проволоки с ручным перемещением горелки.

Электрическая дуга возбуждается между металлической оболочкой порошковой проволоки 4 и основным металлом 12 . За счет теплоты, выделяемой в дуге 5, плавятся оболочка и сердечник проволоки. Расплавившийся металл оболочки и сердечника образует на торце проволоки капли расплавленного металла, которые растут и переносятся в сварочную ванну 6 . При расплавлении минералов, руд и химикатов, входящих в состав сердечника, образуется газ 7 и жидкий шлак 8, покрывающий тонким слоем сварочную ванну, которые защищают расплавленный металл сварочной ванны от взаимодействия с атмосферой. Проволока по мере плавления подается в зону сварки со скорость Vпп с помощью механизма 10. Перемещение горелки относительно свариваемого изделия со скорость Vсв выполняется вручную. При удалении дуги жидкий металл сварочной ванны кристаллизуется, образуя сварной шов 11 , покрытый слоем затвердевшего шлака 9. Сварка, как правило, выполняется на постоянном токе обратной полярности. В ряде случаев для обеспечения дополнительной защиты зоны сварки используется углекислый газ.

Особенностью сварки порошковыми проволоками является малая глубина проплавления основного металла.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Основными режимами механизированной дуговой сварки самозащитной порошковой проволокой являются: величина сварочного тока, род и полярность тока, напряжение на дуге, скорость сварки Vсв, диаметр электродной проволоки, тип порошковой проволоки, скорость подачи проволокиVпп. При использовании дополнительной защиты зоны сварки - расход углекислого газа.

studfiles.net