Описание процесса кислородной резки. Технология кислородной резки

Технология кислородной резки - конспект лекций

Сущность кислородной резки.Кислородной резкой называют способ разделения металла, основанный на использовании для его нагрева до температуры воспламенения-теплоты газового пламени и экзотермической (с выделением теплоты) реакции окисления металла, а для удаления окислов — кинетической энергии режущего кислорода.

По характеру и направленности кислородной струи различают три основных вида резки: разделительная, при которой образуются сквозные разрезы; поверхностная, при которой снимается поверхностный слой металла; кислородным копьем, заключающаяся в прожигании в металле глубоких отверстий.

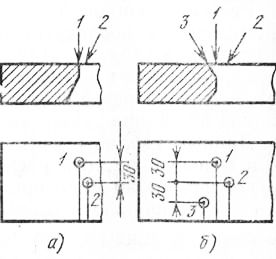

На рис. 6 показана схема разделительной резки. Металл 3 нагревается в начальной точке реза до температуры воспламенения (в кислороде для стали до 1000—1200°С) подогревающим ацетиленокислородным пламенем 2, затем направляется струя режущего кислорода 1, и нагретый металл начинает гореть с выделением значительного количества теплоты по реакции 2Fe+2O2=Fe3O4+Q.

Теплота от горения железа Q вместе с подогревающим пламенем разогревает лежащие ниже слои и распространяется на всю толщину металла. Чем меньше толщина разрезаемого металла, тем больше роль подогревающего пламени (при толщине 5 мм — до 80% общего количества теплоты, выделяемой при резке, при толщине более 50 мм — только 10%). Образующиеся окислы 5, а также частично расплавленный металл удаляются из зоны реза 4 под действием кинетической энергии струи кислорода. Непрерывный подвод теплоты и режущего кислорода обеспечивают непрерывность процесса.

Условия резки и разрезаемость. Для обеспечения нормального процесса резки должны быть выполнены следующие условия:

1. Источник теплоты должен иметь необходимую мощность, чтобы обеспечить нагрев металла до требуемой температуры сгорания металла, а количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки,

2. Температура плавления металла должна быть выше температуры его окисления (горения) в кислороде, иначе металл при нагреве будет плавиться и принудительно удаляться из разреза без характерного для процесса резки окисления, являющегося главным источником теплоты.3. Температура плавления металла должна быть выше температуры плавления образующихся в процессе резки окислов, иначе тугоплавкие окислы изолируют металл от контакта с кислородом и затруднят процесс резки.4. Образующиеся окислы и шлак должны быть жидкотекучими и легко выдуваться струей режущего кислорода, иначе контакт кислорода с жидким металлом будет замедлен или вовсе невозможен.Всем перечисленным условиям удовлетворяет углеродистая сталь, поэтому ее можно резать кислородом.Основные параметры кислородной разделительной резки:характеристики подогревающего пламени — мощность, горючий газ, соотношение смеси горючего газа и кислорода;характеристики струи режущего кислорода — давление, расход, форма, чистота, скорость резки.Подогревающее пламя имеет при резке нейтральный характер (β=1,1 для ацетилена, β=3,5 для пропанобутановой смеси). Мощность подогревающего пламени увеличивают с увеличением толщины разрезаемого металла.Качество кислородной резки. Качество резки характеризуется точностью траектории и качеством поверхности реза. Наименьшие отклонения траектории (линии) реза от заданной получаются при резке на машинах с программным, фотоэлектронным и электромагнитным управлением, наибольшие — при ручной резке без направляющих приспособлений. Величина отклонений зависит от длины, толщины, состояния поверхности листа, формы вырезаемой заготовки, квалификации резчика.Качество реза характеризуется неперпендикулярностью и шероховатостью его поверхности, равномерностью ширины реза, наличием подплавления верхней кромки и грата на нижней кромке (рис. 7, а).Неперпендикулярность поверхности реза образуется при изменении угла наклона резака к поверхности листа, а также от расширения режущей струи кислорода при выходе ее из реза. Шероховатость поверхности реза определяется количеством и глубиной бороздок, оставляемых режущей струей кислорода (рис. 7, в). Бороздки имеют обычно криволинейное очертание из-за отставания Δ от оси мундштука режущей струи кислорода (рис. 7, б). Чем больше толщина металла, меньше чистота кислорода, тем больше отставание. Обычно отставание составляет от 1 до 15 мм при прямолинейной резке листов толщины от 5 до 200 мм. Глубина бороздок зависит от давления кислорода, скорости резки, равномерности перемещения резака и состава горючего. Величина оплавления кромок находится в прямой зависимости от мощности подогревающего пламени к в обратной — от скорости резки. ГОСТ 14792 устанавливает три класса качества при машинной резке: 1-й класс— высший, 2-й класс — повышенный, 3-й класс — обычный. Для каждого класса установлены предельные допуски на неперпендикулярность поверхности, на шероховатость и отклонения от линии реза.Для повышения производительности и качества реза применяют ряд разновидностей кислородной разделительной резки.Скоростная кислородная резка достигается за счет наклона резака на 45° в сторону, обратную направлению перемещения. Скорость резки листовой стали толщиной 3—20 мм повышается в 2—3 раза, но ухудшается качество реза.Высококачественная скоростная кислородная резка (смыв-процесс) позволяет увеличить и скорость (в 1,5—2,5 раза) и качество резки. Первое достигается за счет острого угла наклона резака — 25°, второе — применением специальных мундштуков, имеющих три отверстия для режущего кислорода, расположенных по углам равнобедренного треугольника. Впереди перемещается основная режущая струя, которая осуществляет резку металла на всю толщину. Две другие струи, расположенные по бокам и сзади основной, «защищают» горячие кромки, образованные основной струей, Недостатком способа с острым углом является невозможность фигурных резов и большая ширина реза.Резка кислородом высокого давления до 5 МПа обеспечивает увеличение скорости резки металла толщиной до 60 мм на 30—50%.Стали толщиной до 300 мм, разрезают обычными универсальными резаками. Сварка сталей большой толщины связана с дополнительными трудностями: необходимостью применения высоких давлений кислорода, трудностью прогрева нижних слоев металла и удаления шлака на большом расстоянии от резака. Поэтому стали большой толщины (свыше 300 мм) режут специальными резаками, мундштуки которых имеют увеличенные по сравнению с универсальными резаками "проходные сечения для режущего кислорода. Применяют науглероживающее подогревающее пламя, так как в этом случае оно будет более длинным.

Поверхностная кислородная резка металла.Поверхностной кислородной резкой называется процесс снятия кислородной струей слоя металла, В этом случае струя кислорода направлена к поверхности обработки под острым углом 15—40°, но в отличие от разделительной резки направление струи совпадает с направлением резки, и металл, расположенный впереди резака, нагревается перемещающимся нагретым шлаком (рис. 8).

Рис. 8. Схема поверхностной резки:1 — мундштук, 2 — шлак, 3 — канавка

Рис. 9. Схема прожигания отверстия в бетоне кислородным копьем: 1 — держатель копья, 2 — копье, 3 — защитный экран, 4 — бетонное изделииРезку кислородным копьем(рис. 9) выполняют тонкостенной стальной трубкой (копьем) с наружным диаметром 20—35 мм. Трубку подсоединяют к рукоятке с вентилем для кислорода и по ней подают кислород к месту реза. До начала резки конец трубки нагревают газовой горелкой или электрической дугой до температуры воспламенения. Кислородное копье горящим концом прижимают с достаточно большим усилием к изделию (металл, бетон, железобетон) и прожигают, таким образом, отверстие. Образуемые в процессе прожигания отверстия шлаки давлением кислорода и газов выносятся наружу в зазор между копьем и стенкой прожигаемого отверстия. Этому процессу способствуют возвратно-поступательные и вращательные движения копьем.

Кислородно-флюсовая резка. Для резки хромистых, хромоникелевых нержавеющих сталей, чугуна и цветных металлов, которые не удовлетворяют условиям кислородной резки, применяют способ кислородно-флюсовой резки. Сущность заключается в том, что в зону реза вместе с режущим кислородом вводится специальный порошкообразный флюс, при сгорании которого выделяется дополнительная теплота и повышается температура в зоне реза. Кроме того, продукты сгорания флюса, взаимодействуя с тугоплавкими окислами, образуют жидкотекучие шлаки, которые легко удаляются из зоны реза, не препятствуя нормальному протеканию процесса.Основным компонентом порошкообразных флюсов, применяемых при резке металлов, является железный порошок, который, сгорая, выделяет большое количество теплоты (около 1800 ккал/кг). Лучшие результаты при сварке нержавеющих сталей достигаются при добавлении к железному порошку 10—15% алюминиевого порошка. Для поверхностной и разделительной резки нержавеющих сталей используют в качестве флюса смесь алюминиево-магниевого порошка с ферросилицием или силикокальцием. Алюминиево-магниевый порошок, входящий во флюсовую смесь, сгорая в струе кислорода, повышает температуру пламени, а ферросилиций или силикокальций действует на окислы хрома, как флюсующая добавка.Основная задача флюса при резке чугуна состоит в разбавлении флюса железом в области реза, снижении в сплаве содержания углерода, а также разжижении шлака, в котором содержится много кислорода. В состав флюсов для резки чугуна входят железный и алюминиевый порошки, кварцевый песок и феррофосфор.Цветные металлы и сплавы подвергаются кислородно-флюсовой резке только с применением флюсов. Установки для кислородно-флюсовой резки состоят из двух основных частей: резака (ручного или машинного) и флюсопитателя, обеспечивающего подачу и регулирование расхода флюса.

2dip.su

Технология кислородной резки

Основы сварочного дела

используются Для удаления окалины, краски и масла следует медленно провести пламенем горелки или резака по поверхности металла вдоль намеченной линии разреза. При этом краска и масло выгорают, а окалина отстает от металла. Затем поверхность металла окончательно зачищают металлической щеткой.

Процесс резки начинают с нагревания металла. Подогревающее пламя резака направляют на край разрезаемого металла и нагревают до температуры воспламенения его в кислороде (практически почти до температуры плавления). Затем пускают струю режущего кислорода и перемещают резак вдоль линии разреза. Кислород сжигает верхние нагретые слои металла. Теплота, выделяющаяся при сгорании, нагревает ниже-

Поверхность разрезаемого металла должна быть хорошо очищена от грязи, краски, окалины и ржавчины.

| Рис. 98 |

лежащие слои металла до температуры воспламенения и поддерживает непрерывность процесса резки.

При резке листового материала толщиной 20...30 мм мундштук резака устанавливают вначале под углом 0...5° к поверхности, а затем — под углом 20...30° в сторону, обратную движению резака. Это ускоряет процесс разогрева металла и повышает производительность.

Резку металла большой толщины выполняют следующим образом. Мундштук резака вначале устанавливают перпендикулярно поверхности разрезаемого металла, так чтобы струя подогревающего пламени, а затем и режущего кислорода располагалась вдоль вертикальной грани разрезаемого металла. После прогрева металла до температуры воспламенения пускают струю режущего кислорода. Перемещение резака вдоль линии резания начинают после того, как в начале этой линии металл будет прорезан на всю его толщину. Чтобы не допустить отставания резки в нижних слоях металла, в конце процесса следует постепенно замедлить скорость перемещения резака и увеличить его наклон до

10.. . 15° в сторону, обратную движению. Рекомендуется начинать процесс резки с нижней кромки, как показано на рис. 98. Предварительный подогрев до 300...400°С позволяет производить резку с повышенной скоростью. Скорость перемещения резака должна соответствовать скорости горения металла. Если скорость перемещения резака установлена правильно, то поток искр и шлака вылетает из разреза прямо вниз, а кромки получаются чистыми, без натеков и подплавлений. При большой скорости перемещения резака поток искр отстает от него, металл в нижней кромке не успевает сгорать и поэтому сквозное прорезание прекращается. При малой скорости сноп искр опережает резак, кромки разреза оплавляются и покрываются натеками.

Давление режущего кислорода устанавливают в зависимости от толщины разрезаемого металла и чистоты кислорода. Чем выше чистота кислорода, тем меньше давление и расход кислорода. Зависимость давления кислорода от толщины металла при ручной резке следующая:

Толщина металла, мм... 5...20 20...40 40...60 60...100 100...200

Давление кислорода, МПа 0,3...

Ширина и чистота разреза зависят от способа резки и толщины

разрезаемого металла. Машинная резка дает более чистые кромки и

Толщина металла, мм.........................................................

Ширина разреза, мм

при ручной резке........................................................

при машинной резке................................................

ГОСТ 14792—80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза» предусматривает предельные отклонения

0,4 0,4.„О,5 0,5.„О,6 0,7...0,9 1,0...1,1

меньшую ширину разреза, чем ручная резка. Чем больше толщина металла, тем больше ширина разреза. Это видно из следующих данных:

5.. .50 50...100 100...200 200...300

3.. .5 5...6 6...8 8...10

2,5.. .4,0 4,0...5,0 5,0...6,5 6,5...8,0

номинальных размеров деталей (заготовок) в зависимости от способа резки, размеров деталей (заготовок) и толщины металла; установлено три класса точности:

| Клас сы точ ности | Способ резки | Толщина листа, мм | Предельные отклонения при номинальных размерах деталей (заготовок), мм | |||

| до 500 | 500... 1500 | 1500...2500 | 2500...5000 | |||

| Кислородная - и плаз | 5...30 | ±1,0 | ±1,5 | ±2,0 | ±2,5 | |

| 1 | менно-дуговая | 31...60 | ||||

| Кислородная | 61...100 | ±1,5 | ±2,0 | ±2,5 | ±3,0 | |

| Кислородная и плаз | 5...30 | ±2,0 | ±2,5 | ±3,0 | ±3,5 . | |

| 2 | менно-дуговая | 31..60 | ±2,5 | ±3,0 | ±3,5 | ±4,0 |

| Кислородная | 61...100 | ±3,0 | ±3,5 | ±4,0 | ±4,5 | |

| Кислородная и плаз | 5...30 | ±3,5 | ±3,5 | ±4,0 | ±4,5 | |

| 3 | менно-дуговая | 31...60 | ±4,0 | ±4,0 | ±4,5 | ±5,0 |

| Кислородная | 61...100 | ±4,5 | ±4,5 | ±5,0 | ±5,5 |

| Предусмотрены также показатели качества поверхности реза:

|

Эти показатели относятся к машинной кислородной резке низкоуглеродистой стали кислородом 1-го и 2-го сортов.

Процесс резки вызывает изменение структуры, химического состава и механических свойств металла. При резке низкоуглеродистой стали тепловое влияние процесса на ее структуру незначительно. Наряду с участками перлита появляется неравновесная составляющая сорбита, что даже несколько улучшает механические свойства металла. При резке стали, имеющей повышенное содержание углерода* а также легирующие примеси, кроме сорбита, образуются троостит и даже мартенсит. При этом сильно повышатся твердость и хрупкость стали и ухудшается обрабатываемость кромок разреза. Возможно образование холодных трещин. Изменение химического состава стали проявляется в образовании обезуглероженно - го слоя металла непосредственно на поверхности резания в результате выгорания углерода под воздействием струи режущего кислорода. Несколько глубже находится участок с большим содержанием углерода, чем у исходного металла. Затем по мере удаления от разреза содержание углерода уменьшается до исходного. Так же происходит выгорание легирующих элементов стали.

Механические свойства низкоуглеродистой стали при резке почти не изменяются. Стали с повышенным содержанием углерода, марганца, хрома и молибдена закаливаются, становятся более твердыми и дают трещины в зоне резания.

Нержавеющие хромистые и хромоникелевые стали, чугуны, цветные металлы и их сплавы не поддаются обычной газокислородной резке, так как не удовлетворяют указанным выше условиям.

Для этих металлов применяют кислородно-флюсовую резку, сущность которой заключается в следующем. В зону резания с помощью специальной аппаратуры непрерывно подается порошкообразный флюс, при сгорании которого выделяется дополнительная теплота и повышается температура места разреза. Кроме того, продукты сгорания флюса реагируют с тугоплавкими оксидами и дают жидкотекучие шлаки, легко вытекающие из места разреза.

В качестве флюса используется мелкогранулированный железный порошок марки ПЖ5М (ГОСТ 9849— 74). При резке хромистых и хромоникелевых сталей во флюс добавляют

25.. .50% окалины. При резке чугуна добавляют~30...35% доменного феррофосфора. При резке меди и ее сплавов применяют флюс, состоящий из смеси железного порошка с алюминиевым порошком (15...20%) и феррофосфором (10. ..15%).

Резку производят установкой УРХС-5, разработанной ВНИИавто - генмашем и состоящей из флюсо - питателя и резака. Установка используется для ручной и машинной кислородно-флюсовой резки высоколегированных хромистых и хромоникелевых сталей толщиной 10... 200 мм при скорости резания 230...

760 мм/мин. На 1 м разреза расходуется кислорода 0,20...2,75 м, ацетилена— 0,017...0,130 м3 и флюса — 0,20...1,3 кг.

При кислородно-флюсовой резке некоторая часть теплоты подогревающего пламени уходит на нагревание флюса. Поэтому мощность пламени берется на 15...25% выше, чем при обычной газовой резке. Пламя должно быть нормальным или с некоторым избытком ацетилена. Расстояние от торца мундштука резака до поверхности разрезаемого металла устанавливается 15...25 мм. При малом расстоянии частицы флюса отражаются от поверхности металла и, попадая в сопло резака, вызывают хлопки и. обратные удары. Кроме того, наблюдается перегрев мундштука, приводящий к нарушению процесса резки. Угол наклона мундштука должен составлять О...Ю0 в сторону, обратную направлению резки. Хорошие результаты дает предварительный подогрев. Хромистые и хромоникелевые стали требуют подогрева до 300...400°С, а сплавы меди — до

200.. .350° С.

Скорость резки зависит от свойств металла и его толщины. Чугун толщиной 50 мм режут со скоростью

70.. .100 мм/мин. При этом на 1 м разреза расходуется 2...4 м3 кислорода, 0,16...0,25-м ацетилена и 3,5...6 кг флюса. Примерно такие же данные получают при резке сплавов меди. При резке хромистых и хромоникелевых сталей расход всех материалов снижается почти в 3 раза.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Из применяемых средств контроля особую опасность представляют рентгеновские и гамма-лучи. Рентгеновские и гамма-лучи опасны для человека при продолжительном облучении и большой дозе. Предельно ДОпустимая доза, которая не вызывает необратимых изменений …

msd.com.ua

Техника кислородной резки. — МегаЛекции

В начале резки поверхность разрезаемого листа следует очистить от окалины, краски, масла, ржавчины и грязи. Особое внимание уделяется очистке поверхности листа от окалины, поскольку она препятствует контакту металла с пламенем и струей режущего кислорода. Для этого требуется незначительный прогрев поверхности стали подогревающим пламенем резака, в результате которого окалина отскакивает от поверхности. Прогрев следует выполнять узкой полосой по линии предполагаемого реза, перемещая пламя со скоростью, приблизительно соответствующей скорости резки.

Перед кислородной резкой металл нагревается с поверхности в начальной точке реза до температуры его воспламенения в кислороде. После пуска струи режущего кислорода и начала процесса окисления металла по толщине листа резак перемещают по линии реза.

Как правило, прямолинейная кислородная резка стальных листов толщиной до 50 мм выполняется вначале с установкой режущего сопла мундштука в вертикальное положение, а затем с наклоном в сторону, противоположную направлению резки (обычно на 20–30º). Наклон режущего сопла мундштука в сторону ускоряет процесс окисления металла и увеличивает скорость кислородной резки, а, следовательно, и ее производительность. При большей толщине стального листа резак в начале резки наклоняют на 5º в сторону, обратную движению резки.

4. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ ГАЗОВОЙ СВАРКИ И РЕЗКИ МЕТАЛЛОВ

4.1. К выполнению газосварочных работ допускаются только рабочие, сдавшие техминимум по правилам техники безопасности.

4.2. При выполнении работ газосварщик должен пользоваться спецодеждой: хлопчатобумажным костюмом с огнестойкой пропиткой, рукавицами брезентовыми, кожаными ботинками, а также защитными очками закрытого типа.

4.3. В помещении, где производится газопламенная обработка металла, должна быть обеспечена вентиляция для удаления вредных газов.

4.4. Запрещается производить газосварочные работы в непосредственной близости от огнеопасных и легковоспламеняющихся материалов (бензина, керосина, пакли, стружки и пр.).

4.5. Перемещать баллоны с кислородом в пределах рабочего места (на небольшие расстояния) можно кантовкой в слегка наклонном положении.

4.6. Категорически запрещается работа с кислородным баллоном, давление кислорода в котором ниже предела рабочего давления, установленного редуктором данного баллона.

4.7. Ацетиленовые баллоны, после сброса остаточного давления, могут являться источником выделения ацетилена в окружающую среду при повышении наружной температуры в случае, если их вентиль оставить открытым. Поэтому хранить и транспортировать порожние ацетиленовые баллоны следует только с плотно закрытыми вентилями.

4.8. При сварке и резке можно применять только редукторы с исправными манометрами. Кислород в редуктор следует впускать постепенно, медленно открывая вентиль баллона и полностью ослабляя регулирующий винт редуктора. При впуске газа нельзя становиться перед редуктором. Необходимо следить за герметичностью редуктора и его соединений с вентилем баллонов и шлангами.

4.9. Пламя горелки (резака) должно быть направлено в сторону, противоположную источнику газопитания. Если это требование выполнить нельзя, то источник газопитания следует оградить металлическим щитом.

4.10. Во время работы газопроводящие рукава должны быть сбоку от рабочего. Запрещается держать рукава подмышкой, на плечах или зажимать их ногами. Не разрешается перемещение рабочего с зажженной горелкой или резаком за пределами рабочего места. При обнаружении утечки горючих газов и кислорода работы с открытым огнем должны быть приостановлены, утечка устранена, а помещение проветрено.

5. НЕОБХОДИМЫЕ МАТЕРИАЛЫ, ОБОРУДОВАНИЕ, ИНСТРУМЕНТ

5.1. Сварочные посты.

5.2. Ацетиленовые генераторы (или ацетиленовые баллоны), кислородные баллоны, газовые редукторы, газовые горелки и резак.

5.3. Присадочный материал и пластины для наплавки (4-5 шт.).

5.4. Металлические щетки.

5.5. Защитные очки, спецодежда.

6. МЕТОДИКА ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ РАБОТЫ

Все практические работы по газовой сварке и резке выполняются студентами совместно с учебным мастером.

Газосварочные работы выполняются в отдельно оборудованных местах (сварочных постах), которые включают в себя ацетиленовые генераторы (или ацетиленовые баллоны), кислородные баллоны, рабочие столы для сварки и резки, вентиляционные устройства.

Перед работой необходимо внимательно ознакомиться с правилами по технике безопасности по газовой сварке и резке.

Для проведения работы студенты должны разбиться на бригады по 3-4 человека. Работа проводится в спецодежде и светозащитных очках.

Для проведения газовой сварки необходимо:

1. В зависимости от толщины металла выбрать по таблицам 1-3 приложения А: номер наконечника сварочной горелки (таблица А1), способ перемещения горелки, угол наклона горелки (таблица А2), диаметр присадочной проволоки (таблица А3).

2. Очистить свариваемую поверхность стальной щеткой.

3. Присоединить сварочную горелку к соответствующим шлангам (ацетилена и кислорода).

4. Установить давление кислорода в редукторе 100-400 кПа (1-4 атм.), а давление ацетилена – 0,1-2 кПа (0,01-0,2 атм.).

5. Установить в требуемом положении (по указанию учебного мастера) свариваемые пластины на рабочем столе.

6. Для зажигания горелки немного открыть кислородный вентиль и после краткой продувки открыть ацетиленовый вентиль. Поджечь выходящую из мундштука смесь и отрегулировать пламя.

Регулирование пламени производится по его форме и окраске. Давление кислорода должно соответствовать паспорту горелки и номеру наконечника. При большом давлении кислорода смесь вытекает с большой скоростью, пламя отрывается от мундштука, происходит выдувание расплавленного металла из сварочной ванны. При недостаточном давлении кислорода скорость истечения горячей смеси падает, пламя укорачивается и возникает опасность обратных ударов. Нормальное пламя можно получить из окислительного, постепенно увеличивая поступление ацетилена до образования яркого и четкого ядра пламени. Можно отрегулировать нормальное пламя и из науглероживающего, убавляя подачу ацетилена до исчезновения зеленоватого ореола у вершины пламени.

7. Используя присадочный материал произвести сварку.

8. По окончании сварки сначала закрывают ацетиленовый вентиль, а затем кислородный.

В случае замены ацетилена на пропан-бутановую смесь ознакомится с приложением Б.

Для проведения газовой резки необходимо:

1. В зависимости от толщины металла выбрать номера наружного и внутреннего резаков, определить требуемое давление кислорода и расстояние головки резака от поверхности металла.

2. Очистить материал для резки стальной щеткой, произвести разметку места реза и установить пластины на рабочем столе.

3. Присоединить сварочный резак к соответствующим шлангам (ацетилена и кислорода).

4. Установить давление кислорода согласно таблице 4 (см. приложение) и давление ацетилена 0,2-2 кПа.

5. Открыть вентиль подачи кислорода подогревающего пламени, затем вентиль для подачи ацетилена, зажечь выходящую из резака смесь и отрегулировать пламя.

6. Направить пламя на край разрезаемого металла и нагреть до температуры воспламенения (обычно до начала плавления). Затем включить вентиль режущего кислорода.

7. Перемещать резак по намеченной линии реза нужно равномерно, прожигая металл на всю толщину.

8. После окончания резки закрыть вентиль подачи горючего, а затем вентиль кислорода подогревающего пламени.

7. СОДЕРЖАНИЕ ОТЧЕТА

7.1. В отчете привести краткие сведения из теории. Особое внимание обратить на сущность газовой сварки и резки металлов, применяемое оборудование и материалы. Отчет должен содержать схемы процессов газовой сварки и резки металлов, газосварочной горелки, сварочного пламени, газокислородного резака.

7.2. Ознакомиться с техникой газовой сварки и резки металлов.

7.3. Ознакомиться с правилами безопасности при выполнении сварочных работ при газовой сварке и резке металлов.

7. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

7.1. Технология конструкционных материалов: Учебник для студентов машиностроительных ВУЗов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общ. ред. А.М. Дальского. – 5-е изд., испр. – М. Машиностроение, 2009. – 511 с.

7.2. Фетисов, Г.П. Материаловедение и технология металлов: Учеб. для ВУЗов по машиностроительным специальностям / Г.П. Фетисов, М.Г. Кафпман, В.М. Матюнин и др. – М.: Высш. шк., 2009. – 637 с.

7.3. Технология конструкционных материалов: учебник / О.С. Комаров, В.Н.Ковалевский, Л.Ф. Керженцева и др.; под общ. Ред О.С. Комарова. – 2-е изд., испр. – Минск: Новое издание, 2007. – С. 407-414, С. 442-445.

ПРИЛОЖЕНИЕ А

Таблица А1

megalektsii.ru

Техника резки - Технология кислородной резки

Техника резки

Техника резки Категория:

Технология кислородной резки

Техника резки

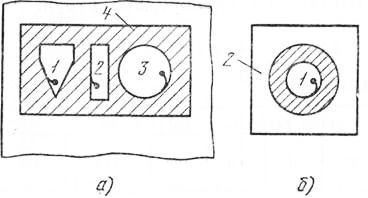

Техника резки Рез должен начинаться у какой-либо кромки изделия. При вы-, резке в изделии внутренних частей в металле, идущем в отходы, следует просверлить отверстие и от него начинать резку; тонкий металл (6<10 мм) пробивают с помощью резака. Начало резки по контуру должно всегда находиться на прямой, что обеспечивает получение чистого реза на закруглениях. В контуре начало резки может быть выбрано в любом месте, кроме углов. При вырезке фланцев вначале вырезается внутренняя часть в металле, идущем в отходы, а затем вырезается контур. Место начала резки внешнего контура следует выбирать таким образом, чтобы происходило легкое отделение металла, идущего в отходы.

Наружный контур вырезается в последнюю очередь. Это обеспечит вырезку деталей с меньшими отклонениями от размеченных до резки контуров. Внутренние напряжения, имеющиеся в прокатном листе, искажают контуры реза. Их устранения достигают резкой по внутреннему контуру.

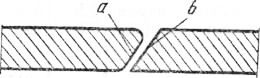

При резке со скосом кромки поверхности реза не одинаковы по качеству. Поверхность «Ь» всегда лучше, чем поверхность «а». Острый у гол на поверхности «а» оплавляется сильнее, так как на нем концентрируется большая часть подогревающего пламени. Тупой угол поверхности «а» (нижняя кромка) омывается жидким шлаком и кислородной струей, вследствие чего также оплавляется. Поэтому лучше, если позволяет характер реза, располагать резак таким образом, чтобы была использована отрезанная часть с поверхностью «Ь».

Рис. 1. Приемы резки внутри контура изделия: а — начало резки, б — вырезка фланцев; 1, 2, 3, 4 — последовательность резов

Рис. 2. Вид поверхностей наклонного реза

Рис. 3. Резка кромок одновременно двумя и тремя резаками

Для подготовки скоса кромок под сварку можно одновременно резать двумя или тремя резаками, как это показано на рис. 3.

Если указанные виды резов выполняют двумя или тремя резаками в одну операцию, то резаки должны смещаться в направлении резки. При расположении резаков в одной плоскости возможно соприкосновение струй кислорода и образование завихрений, а следовательно, и ухудшение качества поверхности резов. Смещение между резаками составляет несколько сантиметров.

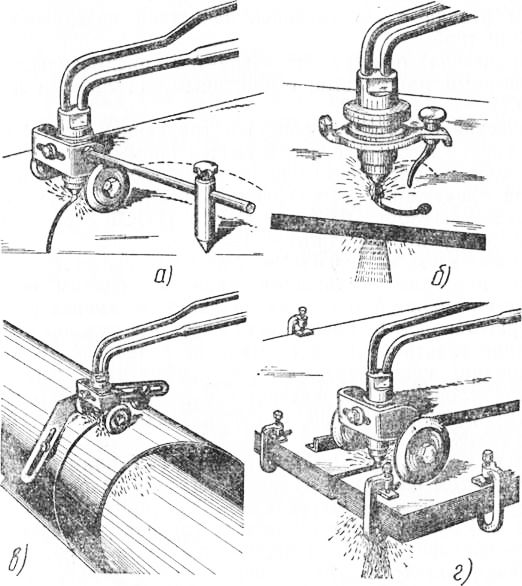

Рис. 4. Приспособления к резаку: а — для вырезки фланцев, б — для вырезки отверстий, в — для резки труб, г — для пакетной резки

При ручной резке пользуются простейшими приспособлениями: опорной тележкой для резака, циркулем, направляющими линейками и др. (рис. 4).

Техника машинной резки. Поверхность разрезаемого металла Должна быть чистой и расположена горизонтально. При соблюдении этих условий точность размеров вырезаемой детали и качество поверхности реза будут наилучшими. Поэтому перед резкой стальные листы подвергают правке и очистке. Правку листов обычно выполняют механическим способом: прокаткой на многовалковых листоправйльных Еальцах, растяжением на растяжных правильных машинах. Проверку правленных листов производят измерением стрелы прогиба прямолинейной стальной рейкой; между рейкой и листом в местах прогиба виден просвет. Стрела прогиба не должна превышать 3 мм на 1 м длины.

Окалина, ржавчина и другие виды загрязнений, мешающие резке, удаляют с поверхности листа нагревом, механической зачисткой и химическими растворителями. Наиболее простым способом очистки поверхности металла по линии реза является нагрев металла многопламенной горелкой или подогревающим пламенем резака с последующей зачисткой поверхности металлической щеткой.

Механическая очистка производится пневматическими или электрическими машинками, оснащенными стальными дисковыми щетками.

Химическая очистка выполняется травлением раствором соляной или серной кислоты с последующей промывкой места травления холодной водой. Состав одного из растворов для химического травления следующий: 20% соляной кислоты (ГОСТ 1382—69), 5—10 г/л эмульгатора ОП-7 или ОП-Ю (ГОСТ 8433—57). Время травления углеродистых сталей — 1 —1,5 ч.

Подготовка машины к работе включает следующие операции: проверка исправности машины внешним осмотром и пуском ее на холостой ход; укладка листа; установка резака с заданным расстоянием от поверхности листа и в нужном положении; прогревание электронной части машины в течение 10 мин; установка копира, копир-чертежа или перфоленты; регулирование давления кислорода подогревающего и режущего пламени согласи но режиму резки; установка скорости резки соответственно толщине разрезаемого листа.

Процесс резки. Резак с зажженным пламенем распола^ гают над местом начала реза; после того как подогревающее пламя нагреет поверхность металла (5—35 с при толщине листа от 5 до 100 мм) до температуры начала горения, включают подачу режущего кислорода и после прорезания металла по всей толщине включают электродвигатель перемещения резака. В процессе резки необходимо поддерживать установленный режим резки.

При приближении резака к краю листа, в момент выхода струи режущего кислорода из разреза (щели), резак необходимо задержать на несколько секунд, так как из-за отставания струи режущего кислорода нижний угол листа может быть не прорезан. В случае резки несколькими резаками это требование обеспечить сложнее.

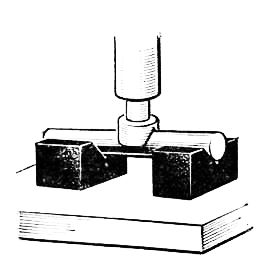

Пробивка отверстий. Разделительная резка по контуру внутри листа начинается с пробивки отверстия. Машинным резаком может быть пробито отверстие в листе толщиной до 100 мм. Сначала разогревают подогревающим пламенем место пробивки до температуры воспламенения металла в струе кислорода. Затем постепенно открывают вентиль режущего кислорода, одновременно 0п\‘ская резак, и медленно увеличивают давление режущего кисло-пода ДО оптимального. При работе на современных автоматизированных машинах (машины с программным и фотокопировальным управлением типов «Зенит», «Кристалл») пробивка отверстий осуществляется специальными устройствами, обеспечивающими плавное увеличение расхода режущего кислорода при медленном перемещении резака от точки пробивки к контуру вырезаемой детали.

Пробивку отверстия производят вне контура вырезаемой детали. Минимальное расстояние от места пробивки отверстия до контура детали устанавливается от 6 до 45 мм для металла толщиной от 10 до 100 мм.

Обслуживание машины по окончании работы. При прекращении работы машины на непродолжительное время (например, наладка для резки следующей детали) подачу режущего кислорода перекрывают, а подогревающее пламя продолжает гореть. При продолжительном перерыве (более 5 мин) гасят также и подогревающее пламя. При длительных перерывах (например, перерыв на обед, конец смены) все газовые вентили перекрывают и машину отключают от электросети, ходовую часть (в стационарной машине) застопоривают. Перед окончанием рабочего дня машину и рельсовый путь необходимо протереть чистым обтирочным материалом.

Рис. 5. Последовательность резки профильного проката: а — уголка, б — двутавровой балки, в — швеллера

Читать далее:

Приемы резки кислородом

Статьи по теме:

pereosnastka.ru

Сущность кислородной резки, классификация и области применения

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Кислородная резка — один из наиболее распространенных технологических процессов термической резки. Это процесс интенсивного окисления металла в определенном объеме с последующим удалением жидкого оксида струей кислорода. Резку начинают с нагрева верхней кромки металла подогревающим пламенем до температуры воспламенения металла в кислороде, которая в зависимости от химического состава стали составляет 1323... 1473 K. По достижении температуры воспламенения на верхней кромке металла на нее из режущего сопла подают струю кислорода. Сталь начинает гореть в кислороде с образованием оксидов и выделением значительного количества теплоты, обеспечивающей разогрев металла у верхней кромки до температуры плавления.

Образовавшийся на верхней кромке расплав оксидов и железа перемещается по боковой кромке металла струй кислорода и осуществляет нагрев нижних слоев металла, которые последовательно окисляются до тех пор, пока металл не будет прорезан на всю глубину. Одновременно с этим начинают перемещать резак с определенной скоростью в направлении резки. На лобовой поверхности реза по всей толщине образуется непрерывный слой горящего металла. Окисление металла начинается сверху и последовательно передается нижним слоям металла.

При кислородной резке (рис. 14.1) струя кислорода перемещается в разрезе со скоростью ωг и окисляет жидкий металл в слое толщиной h'ж. За счет его окисления выделяется определенное количество теплоты, которая расплавляет металл в слое толщиной hж - h'ж и подогревает твердый металл впереди, по фронту резки. Окисление слоев расплавленного металла осуществляется при интенсивном перемешивании струей расплава на лобовой поверхности реза.

Для протекания процесса кислородной резки необходимы:

- контакт между струей кислорода и жидким металлом;

- подогрев неокисленного металла до температуры воспламенения;

- выделение продуктами горения определенного количества теплоты, достаточного для создания на поверхности реза слоя расплавленного металла;

- достаточная вязкость жидкого расплава для обеспечения возможности перемешивания жидкого металла струей кислорода.

Приведенные условия определяют требования к металлу, обрабатываемому кислородной резкой.

Прежде всего, температура плавления оксидов должна быть ниже температуры плавления металла. В противном случае струя кислорода не сможет окислить расплавленный металл. Помимо этого температура воспламенения металла должна быть выше температуры его плавления, иначе металл начнет плавиться и выдуваться струей кислорода без последующего его окисления (плавильный процесс). Этот процесс требует значительных энергетических затрат.

При малой теплоте образования оксида лобовая поверхность реза не прогревается до температуры плавления, и процесс резки прерывается. По той же причине отрицательно сказывается на возможности подвергать металл кислородной резке его высокая теплопроводность. Значительная вязкость расплава не обеспечивает его турбулизации в поверхностном слое, что уменьшает выделение теплоты на кромке реза.

Среди чистых металлов кислородной резкой хорошо обрабатываются железо, титан и марганец. Так, температура плавления железа равна 1808 К, температура воспламенения — 1323 К; температура плавления FеO составляет 1643 К.

Тепловой эффект реакции горения железа довольно высок (269 МДж/моль). Поскольку теплопроводность железа невелика, лобовая поверхность реза разогревается при резке до высоких температур (1873 ...2273 К).

Реакция горения титана сопровождается более значительным тепловым эффектом (906 МДж/моль), тогда как теплопроводность титана ниже, чем у железа. Температура лобовой поверхности при резке титана превышает 2773 К. Поэтому он разрезается с более высокой скоростью, чем сплавы железа.

Нельзя разрезать обычным кислородным способом Ni, Сu, Аl, Mg, Сr и Zn.

В технике за редким исключением применяют не чистые металлы, а их сплавы, причем наиболее широко используют сплавы железа и углерода — сталь и чугун. Для придания стали высоких прочностных характеристик, пластичности, коррозионной стойкости в различных средах, жаропрочности и других свойств в ее состав вводят различные легирующие элементы — Mn, Si, Сr, Ni, Ti, Аl и др. Наличие примесей влияет на возможность обработки стали кислородной резкой, поскольку в слое жидкого расплава, выдуваемого из реза кислородной струей, образуются тугоплавкие оксиды. Они уменьшают жидкотекучесть расплава и препятствуют интенсивному теплообмену между расплавом и кислородом режущей струи. Элементы, расположенные в ряду химической активности по отношению к кислороду за железом, снижают активность окисления расплава. При окислении расплава, перемещаемого струей кислорода вдоль лобовой поверхности реза, их содержание в расплаве увеличивается, что приводит к торможению процесса окисления стали.

Остановимся более подробно на влиянии легирующих примесей на процесс кислородной резки стали.

Увеличение содержания углерода в стали, с одной стороны, приводит к повышению температуры ее воспламенения в струе кислорода, а с другой — к снижению температуры плавления. При содержании углерода не более 1 % практически все стали (низкоуглеродистые, конструкционные, в том числе инструментальные) обрабатывают кислородной резкой без затруднений. Кроме того, повышение содержания углерода в стали снижает ее вязкость. Именно этим обстоятельством можно объяснить более низкие скорости резки армко-железа, содержащего сотые доли процента углерода. Увеличение содержания углерода в стали (более 1 %) вызывает повышение температуры ее воспламенения и снижение температуры ее плавления (рис. 14.2), что приводит к нарушению одного из условий осуществимости кислородной резки (см. выше). В связи с этим чугуны не могут подвергаться обычной кислородной резке.

Марганец и медь в количествах, обычно встречающихся в сталях, практически не влияют на технологические параметры кислородной резки. Этим способом можно разрезать стали, содержащие до 18 % марганца.

Кремний, хром, алюминий и никель при увеличении их содержания в стали ухудшают процесс резки. В низколегированных сталях кремний обычно содержится в небольшом количестве (до 2 %), что почти не сказывается на скорости резки. При содержании в сталях до 2 % хрома их также разрезают с использованием режимов, принятых для низкоуглеродистых сталей. Увеличение содержания хрома до 6 % приводит к снижению скорости резки. При еще более высоком содержании хрома из-за образования тугоплавких оксидов хромистые стали не могут быть обработаны обычной кислородной резкой. В этом случае в разрез вводят специальные флюсующие материалы.

Стали с высоким содержанием никеля (до 30 %) можно разрезать кислородным способом, если содержание углерода в них не превышает 0,35 %, иначе резка затрудняется и требуется предварительный подогрев.

Кислородная резка стали, содержащей до 10 % вольфрама, осуществляется без затруднении. При более высоком содержании вольфрама в разрезе образуется большое количество вязких тугоплавких оксидов вольфрама, препятствующих удалению расплава из реза. В этом случае необходимо применять специальные способы кислородной резки.

Следует отметить, что приведенные данные по влиянию легирующих примесей на способность стали подвергаться кислородной резке относятся лишь к отдельным компонентам. В стали, как правило, имеется несколько составляющих, которые при окислении могут образовывать в разрезе шлаки сложного химического состава, существенно влияющие на возможность кислородной резки стали.

По типу образующихся разрезов различают разделительную кислородную резку, при проведении которой металл окисляется струей кислорода на всю толщину, после чего одна часть металла отделяется от другой, и поверхностную, позволяющую удалять слои металла с поверхности изделия.

Низкоуглеродистые, конструкционные и низколегированные стали подвергают обычной кислородной резке, тогда как заготовки из высоколегированных сталей, чугуна и цветных сплавов — кислородно-флюсовой.

Существуют особые способы кислородной резки — подводная, выполняемая, как правило, при ремонтных работах под водой, копьевая и электрокислородная.

В настоящее время кислородная резка наряду с дуговой сваркой является одним из основных технологических процессов в заготовительном производстве и находит широкое применение в металлургии, металлообрабатывающих отраслях промышленности и строительстве.

По степени механизации процесса кислородная резка подразделяется на ручную и механизированную.

Ручная кислородная резка используется на тех предприятиях, где объем перерабатываемого металла невелик и применение средств механизации экономически неоправданно. Она служит для вырезки заготовок под последующую ковку и штамповку по разметке из листа, резки профильного проката и труб, отрезки прибылей и литников в литейном производстве, а также при проведении ремонтных работ.

За последние годы достигнуты серьезные успехи в разработке и выпуске средств механизации процесса кислородной резки, и прежде всего координатных портальных и портально-консольных машин с фотоэлектронным и числовым программным управлением. Использование многорезаковых машин обеспечило значительное повышение уровня механизации газорезательных работ, рост производительности труда в заготовительном производстве и экономию материалов. В настоящее время в ведущих отраслях промышленности, таких, как тяжелое, транспортное, энергетическое и химическое машиностроение, связанных с переработкой наибольшего объема металла, уровень механизации газорезательных работ составляет 70... 80 %.

Высокий уровень механизации процесса резки на современных машинах с фотоэлектронным и особенно с числовым программным управлением создал предпосылки для разработки и внедрения в производство поточных комплексно-механизированных и гибких автоматизированных линий термической резки листовой стали, на которых механизированы не только процесс резки, но и подготовка листа, его подача к режущей машине, разборка вырезанных заготовок, их разметка и складирование.

Экономичным технологическим процессом зарекомендовала себя кислородная резка в металлургии при удалении прибылей, местных дефектов в отливках, сплошной огневой зачистке слябов и блюмов на специальных машинах с целью удаления дефектного поверхностного слоя перед прокаткой. Кислородная резка является одним из основных технологических процессов при непрерывной разливке стали и служит для разделения слябов и блюмов на мерные заготовки.

Кислородно-флюсовая резка коррозионно-стойких сталей, чугуна и цветных металлов нашла широкое применение для обработки отливок, листовой стали и труб в различных отраслях экономики.

Полевой Г.В. "Газопламенная обработка металлов"

www.autowelding.ru

ТЕХНОЛОГИЯ КИСЛОРОДНОЙ РЕЗКИ | Инструмент, проверенный временем

§ 38. Основные сведения о технике резки

При выполнении разделительной кислородной резки необходимо учитывать требования, предъявляемые к точности резки и качеству поверхности газа. Большое влияние на качество реза и производительность резки оказывает подготовка металла под резку. Перед началом резки листы подаются на рабочее место и укладываются на подкладки так, чтобы обеспечить беспрепятственное удаление шлаков из зоны реза. Зазор между полом и нижним листом должен быть не менее 100— 150 мм.

Поверхность металла перед резкой должна быть очищена. На практике окалину, ржавчину, краску и другие загрязнения удаляют с поверхности металла нагревом зоны резки газовым пламенем с последующей зачисткой стальной щеткой.

Разметку вырезаемых деталей производят металлической линейкой, чертилкой и мелом. Часто разрезаемый лист подают к рабочему месту резчика уже разме-

ценным. Перед началом резки газорезчик должен установить необходимое давление газов на ацетиленовом и кислородном редукторах, подобрать нужные номера наружного и внутреннего мундштуков в зависимости ог вида и толщины разрезаемого металла.

Процесс резки начинают с нагрева металла в начале реза до температуры воспламенения металла в кислороде. Затем пускают режущий кислород (происходит непрерывное окисление металла по всей толщине) и перемещают резак по линии реза.

Для обеспечения высокого качества реза расстояние между мундштуком и поверхностью разрезаемого металла необходимо поддерживать постоянным. Для эюй цели резаки комплектуются направляющими тележками. В зависимости от толщины разрезаемого металла расстояние между мундштуком и металлом составляет:

Толщина металла, мм. . 3—10 10-25 25—50 50—100 100—200 200-300 Расстояние,

мм. . . 2—3 3—4 3—5 4—6 5—8 7—10

При работе на газах-заменителях ацетилена указанные расстояния между мундштуком и поверхностью разрезаемого металла увеличивают на 30—40%.

Основными показателями режима кислородной резки являются-: мощность подогревающего пламени, давление режущего кислорода и скорость резки. Мощность подогревающею пламени характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Она должна обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Для резки металла толщиной до 300 мм применяют нормальное пламя.

При резке металла больших толщин лучшие результаты получаются при использовании пламени с избытком горючего (науглероживающее пламя). При этом длина видимого факела пламени (при закрытом вентиле кислорода) должна быть больше толщины разрезаемого металла.

Выбор давления режущего кислорода зависит от толщины разрезаемого металла, размера режущего сопла и чистоты кислорода. При увеличении давления кислорода увеличивается его расход.

Давление кислорода выбирается в зависимости от толщины металла:

Толщина металла, мм 5—20 20—40 40—60 60—100 Давление кислорода,

кгс/см2 ………………………… 3—4 4—5 5—6 7—9

Чем чище кислород, тем меньше расход его на 1 йог. м реза.

Абсолютная величина давления кислорода зависит от конструкции резака и мундштуков, величин сопротивлений в кнслородоподводящей арматуре и коммуникациях

Скорость перемещения резака должна соответствовать скорости горения металла. От скорости резки зависят устойчивость процесса и качество вырезаемых деталей Малая скорость приводит к оплавлению разрезаемых кромок, а большая — к появлению непрорезанных до конца участков реза

Скорость резки зависит от толщины и свойств разрезаемого металла. При резке сталей малых толщин (до 20 мм) скорость резки зависит от мощности подогревающего пламени. Например, при резке стали толщиной 5 мм около 35% тепла поступает от подогревающего пламени.

На скорость резки влияет также метод резки (ручной или машинный), форма линии реза (прямолинейная или фигурная) и вид резки (заготовительная или чистовая). Поэтому допустимые скорости резки определяют опытным путем в зависимости от толщины металла, вида и метода резки При правильно выбранной скорости резки отставание линий реза не должно превышать 10— 15% толщины разрезаемого металла.

На рис. 76 схематически показан характер выброса шлака из разреза. Если скорость кислородной резки ма-

| 26. Режимы ручной резки листового проката

|

|

ла, то наблюдается отклонение пучка искр в направлении резки (рис. 76,а). При завышенной скорости резки отклонение пучка искр происходит в сторону, обратную направлению резки (рис. 76,в). Скорость перемещения резака считают нормальной, если пучок искр будет выходить почти параллельно кислородной струе (рис. 76,6). Режимы ручной резки листового проката приведены в табл. 26.

Ширина и чистота реза зависят от способа резки. Машинная резка дает более чистые кромки и меньшую ширину реза, чем ручная. Чем больше толщина разрезаемого металла, тем больше шероховатость кромок и ширина реза. В зависимости от толщины металла ориентировочная ширина реза составляет:

Толщина метал

Толщина метал

В начале резки мундштук располагают перпендикулярно поверхности металла или с небольшим наклоном (5—10°) в сторону, обратную направлению резки. По мере углубления в массу металла ослабевает действие подогревающего пламени, уменьшается ско-

роеть кислородной струи. Поэтому при резке происходит отставание рейсу щей струи (рис. 77).

Отставание увеличивается с увеличением скорости резки. Отставание можно компенсировать наклоном мундштука вперед по направлению движения.

hssco.ru

Описание процесса кислородной резки. Резка металла и ее основные виды

Похожие главы из других работ:

Автоматизация процесса холодной листовой штамповки при изготовлении детали "кронштейн"

1.5 Выбор способа резки листа, расчет усилия резки

Резка листа на полосы является заготовительной операцией и производится на рычажных, гильотинных, дисковых ножницах, а также на специальных отрезных штампах. В качестве способа резки листа выбираем резку на гильотинных ножницах (46) [2]...

Металлургическая теплотехника

Расчет кислородной фурмы

При расчете материального баланса было найдено, что расход технического кислорода на 1т садки должен быть равен 49,8м3.общий расход кислорода на садку 150т должен быть равен 49,8•150=7470 м3. Принимая интенсивность продувки равной 8...

Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8 мм, длиной 1500 мм

3.3 Инструменты и принадлежности резчика при кислородной резке

Резаки - это устройства для образования подогревающего пламени и подачи чистого кислорода в зону резки. Резаки для кислородной резки служат для смешения горючих газов или жидкостей с кислородом...

Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8 мм, длиной 1500 мм

4. Технология кислородной резки стали 20 А

...

Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8 мм, длиной 1500 мм

4.2 Выбор режима кислородной резки стали марки 20А толщиной 8 мм

Мощность подогревающего пламени характеризуется расходом горючего газа в единице времени и зависит от толщины разрезаемого металла (100-130 дмі/час) ацетилена на 1 мм толщины разрезаемого металла...

Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8 мм, длиной 1500 мм

4.3 Описание технологии кислородной резки стали марки 20А толщиной 8 мм, длиной 1500 мм

Одной из видов резки стали является кислородная резка. Кислородная резка - используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок...

Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8 мм, длиной 1500 мм

4.4 Преимущества кислородной резки

Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой...

Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8 мм, длиной 1500 мм

5. Мероприятия по технике безопасности при кислородной резке стали 20А

К газорезке допускаются люди, достигшие 18 лет, прошедшие специальное обучение, проверенное комиссией. Если газосварщик имел перерыв в работе более 3 месяцев или ранее работал в другой организации, то он проходит повторную проверку знаний...

Оптимизация и автоматизация системы управления производственными процессами в ООО "КЛИНЕР"

3.1 Описание технологического процесса производства бытовой химии на примере процесса создания жидкого моющего средства

Приём и хранение сырья Сыпучее сырьё поставляют на заводы СМС в основном железнодорожным транспортом в резинокордных контейнерах, цистернах-содовозах, мешках, бочках и насыпью в крытых вагонах...

Проектирование гибкой автоматизированной линии гидроабразивной обработки

3.2 Установки гидроабразивной резки АСМ

В стандартную комплектацию подобного оборудования фирмы Resato входит система цифрового программного управления CNC, либо, используемый для управления приводными осями, программируемый логический контроллер PLC...

Разработка универсального станка для резки, биговки и перфорации бумаги

2.1.2 Нож для резки. Основные характеристики

Характеристика и параметры ножа представлены в таблице 10...

Резка металла и ее основные виды

Механизация процесса резки

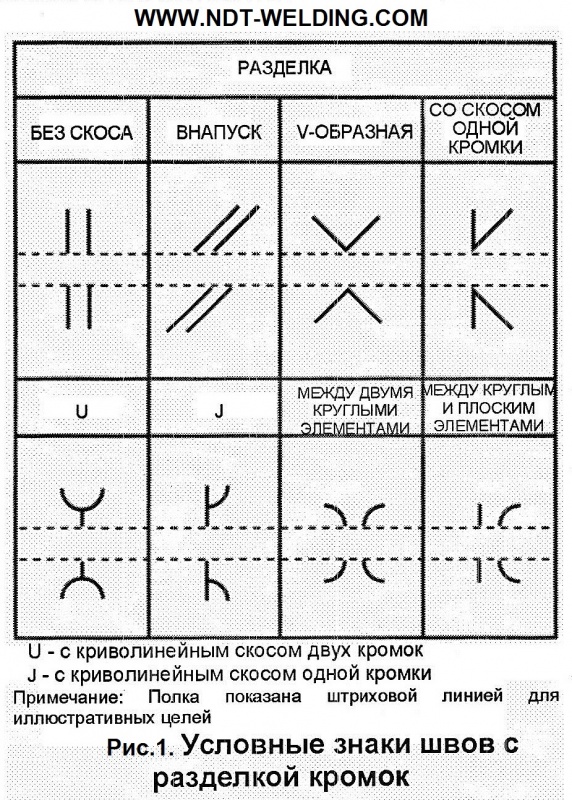

Применение термической резки требует подготовленного персонала и специальных мер безопасности, главным образом из-за своей пожароопасности. Возможна резка фаски для К-, V-, и Х-образные разделки с одинарным скосом кромки. Специалистам понятно...

Слесарное дело

3. Описание технологического процесса и основное аппаратурное оформление процесса

Установка изомеризации Л-35-5 предназначена для повышения октанового числа к исходному сырью. Сырьем установки является бензиновая фракция (Н.К.-70) 0С с секции 100 комплекса получения ароматических углеводородов, предварительно прошедшая...

Современные технологии сталеплавильного производства

4. РАСЧЕТ ПАРАМЕТРОВ И КОНСТРУИРОВАНИЕ КИСЛОРОДНОЙ ФУРМЫ

...

Электрифицированный инструмент для ручных работ

6.Машины для резки металла

При выполнении кровельных, медницких, жестяницких, сантехнических и других работ в строительстве и на монтаже прямолинейную и фасонную резку листового металла толщиной до 4 мм осуществляют электро- и пневмоножницами. Ножницы бывают: ножевые...

prod.bobrodobro.ru