Чугуны: роль углерода и кремния. Сколько углерода в чугуне

Количество углерода в стали и чугуне влияет на качественные характеристики этих сплавов.

Количество углерода в стали и чугуне влияет на качественные характеристики этих сплавов. Он, наряду с железом, является основным компонентом чугуна и стали. От количества углерода зависят такие параметры как прочность, твердость, пластичность и др. В железоуглеродистых сплавах углерод находится в виде графита с гексагональной плотноупакованной кристаллической решеткой.

Чистое железо плавится при температуре 1539 °С. Оно обладает очень важной особенностью: в твердом состоянии имеет две полиморфные модификации - и .

Альфа-железо (Fe) существует в интервале температур до 911°С и от 1392 до 1539°С и имеет объемно-центрированную кристаллическую решетку, -железо существует в интервале температур от 911 до 1392°С и имеет кубическую гранецентрированную кристаллическую решетку. Часть -железа в интервале температур от 1392 до 1539 °С иногда называют δ-железом.

С металлическими элементами железо образует твердые растворы замещения, с неметаллическими (С, N2, h3 и другие) - твердые растворы внедрения.

При температуре 768 °С, называемой точкой Кюри, -железо испытывает магнитное превращение - выше этой температуры оно парамагнитное, ниже – ферромагнитное.

Углерод растворим в железе в жидком и твердом состоянии, а также образует с железом химическое соединение Fе3С, названное цементитом.

Альфа - и -железо обладают различной способностью растворять углерод; в -железе его растворяется мало - до 0,02 %, в - железе - до 2,14 %.

В зависимости от температуры и содержания углерода железоуглеродистые сплавы образуют ряд структурных составляющих (фаз).

Феррит (Ф) - твердый раствор внедрения углерода в -железа. Феррит имеет объемно-центрированную кристаллическую решетку. Максимальная растворимость углерода в феррите 0,02 % при температуре 727 °С. Феррит обладает низкой прочностью, твердостью и высокой пластичностью. Механические свойства зависят от величины зерна. Феррит обладает магнитными свойствами до температуры 768 °С.

Аустенит (А) - твердый раствор внедрения углерода в -железо. Предельная растворимость углерода в аустените 2,14% при 1147 °С. Аустенит немагнитная, твердая фаза.

Цементит (Ц) - химическое соединение железа с углеродом Fе3С. Цемент содержит 6,67 % углерода. Цементит имеет сложную ромбическую решетку с плотной упаковкой атомов. Температура плавления цементита точно не установлена – 1250…1260 °С. Цементит магнитный (до 227 0С) материал, имеющий высокую твердость. Цементит является неустойчивым соединением и при определенных условиях распадается с выделением свободного графита. В зависимости от условий образования различают цементит первичный (Ц), который образуется из жидкого раствора при затвердевании, вторичный (ЦII)- при распаде аустенита и третичный (ЦIII) - при выделении углерода из феррита.

Перлит (П) - механическая смесь (эвтектоид) феррита и цементита, содержащая 0,8% углерода. Перлит образуется при температуре 727 °С в результате распаде аустенита в процессе его охлаждения. Перлит имеет две модификации. Если цементит в перлите расположен в виде пластинок, то его называют пластинчатым, если в виде зерен -зернистым. Вид зерен перлита определяет его механические свойства.

Ледебурит (Л) - механическая смесь (эвтектика) аустенита и цементита, образующаяся из жидкого расплава при температуре 1147 °С. Содержание углерода в ледебурите 4,3%. Ледебурит - структура твердая и хрупкая.

Классификация и маркировка углеродистых сталей

Углеродистые стали принято классифицировать по химическому составу, назначению, структуре, качеству и раскисленности.

По структуре в равновесных условиях стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

По составу углеродистые, стали в зависимости от содержания углерода, делятся на 3 группы: низкоуглеродистые - с содержанием углерода до 0,3 %; среднеуглеродистые - с содержанием углерода до 0,7 %; высокоуглеродистые - с содержанием углерода более 0,7 %.

По назначению стали делятся на конструкционные, инструментальные и специальные - с особыми свойствами: автоматные и др.

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные в зависимости от вредных примесей (в основном это сера и фосфор). Под качеством стали понимают совокупность свойств, зависящих от способа ее производства. Чем выше качество стали, тем меньше она содержит вредные примеси. Марки углеродистых конструкционных сталей обыкновенного качества обозначаются буквами Ст и цифрами: СтО – Ст6, где цифры от 0 до 6 обозначают условный номер марки стали в зависимости от химического состава и механических свойств. Чем выше номер в марке стали, тем больше содержание углерода, выше прочность и ниже пластичность. Цифра в марке стали содержание углерода не показывает. В зависимости от химического состава и свойств углеродистые стали обыкновенного качества делят на три группы: А, Б, В (группа А в марке стали не указывается).

К группе А относят стали с гарантированными механическими свойствами. Поставляемая сталь не подвергается термической обработке.

К группе Б относят стали с гарантированным химическим составом. Стали этой группы подвергается термической обработке у потребителя.

К группе В относят стали с гарантированным химическим составом и механическими свойствами. Стали этой группы, в основном, используются в сварных конструкциях.

Группа стали ставится перед маркой стали: например, ВСтЗ.

По степени раскисления стали делят на кипящие, полуспокойные, спокойные.

Спокойная сталь раскисляется наиболее хорошо марганцем, кремнием и алюминием и ее затвердевание происходит спокойно, без выделения пузырьков газов.

Кипящая сталь раскисляется не полностью, только марганцем. В ней сохраняется много окислов железа. В процессе затвердевания выделяется окись углерода, что создает впечатление кипения стали. Кипящие стали дешевле спокойных, но обладают повышенной газонасыщенностью и имеют больше примесей.

Полуспокойные стали раскисляются марганцем и алюминием и занимают промежуточные положение между спокойными и кипящими. Степень раскисления обозначается индексами кп, сп, пс, стоящими справа от марки стали: например, ВСт6 кп.

Конструкционные качественные углеродистые стали обозначаются двумя цифрами 05…85, которые показывают содержание углерода в сотых долях процента.

В зависимости от содержания углерода их условно делят на четыре группы. После марки стали указывается степень раскисления: например, 30 сп.

Для высококачественных сталей после цифр, показывающих содержание углерода в сотых долях процента (05…85), ставится буква А (например, 55А), особо высококачественных - буква ПП, ШП, ЭП. (например, 40ШП).

Углеродистые инструментальные стали обозначают: буквой У, после которой следуют цифры, показывающие среднее содержание углерода в десятых долях процента: например, У12 (1,2 % С). В марках некоторых специальных сталей буква впереди обозначения указывает на назначение: А - автоматная (А30 - 0,3 % С), Р – быстрорежущая (Р9) и др.

Чугуны

Наиболее широко используемые чугуны в зависимости от состояния углерода делят на белые, серые, высокопрочные и ковкие.

В белых чугуне весь углерод находится в виде химического соединения Fе3С. Этот чугун для изготовления деталей машин не используется, так как имеет высокую твердость, хрупкость и практически не обрабатывается резанием. Белый доэвтектический чугун используется для получения ковкого чугуна, заэвтектический - для переплавки в сталь.

Серый чугун. В нем большая часть углерода или весь углерод находится в свободном состоянии в виде графита. В обычном сером чугуне графит образуется в виде пластинок. Этот чугун обозначается буквами СЧ, за которыми следуют цифры, показывающие значение предела прочности при растяжении в кгс/мм2. Например, СЧ15 (В = 150 МПа = 15 кгс/мм2). Серый чугун используется для изготовления деталей простой конфигурации: станин, корпусов, крышек, шкивов, стоек и др.

Высокопрочный чугун получают из серого чугуна, добавляя в жидкий серый чугун магний, церий и другие элементы, под влиянием которых образуется графит шаровидной формы. Высокопрочные чугуны имеют более высокие механические свойства, чем другие чугуны, и используются вместо поковок и отливок из углеродистой стали для деталей, работающих в тяжелых условиях. Высокопрочный чугун обозначают буквами ВЧ, после которых следуют две цифры, обозначающие предел прочности В в кгс/мм2 , a затем - цифры, показывающие относительное удлинение при растяжении δ в процентах. Например, ВЧ 45-1,5 (В = 45 кгс/мм2, δ = 1,5 %).

Ковкий чугун получают из белого доэвтектического чугуна путем длительного нагрева в твердом состоянии при высоких температурах. В результате образуется графит хлопьевидной формы. Ковкий чугун обозначают буквами КЧ и цифрами. Первые две цифры указывают предел прочности чугуна при растяжении, а вторые относительное удлинение при растяжении. Ковкий чугун используется для изготовления деталей, работающих при средних и высоких статических и динамических нагрузках (поршни, подшипники, ступицы и др.).

Графит в чугуне, уменьшая прочность и пластичность, по сравнению со сталью, дает чугуну и преимущества.

Включения графита облегчают обрабатываемость резанием, благодаря его смазывающему действию, улучшают его антифрикционные свойства, (т.е. уменьшает коэффициент трения), снижают вибраций.

Следует также отметить хорошие литейные свойства чугуна, дающие ему преимущества по сравнению со сталью.

Чугуны дешевле стали и имеют лучшую стойкость против коррозии.

По назначению, различают чугуны литейные - для изготовления отливок и передельные - для переплавки в сталь.

Виды термической диагностики. Превращения в стали

Термической обработкой (ТО) называются процессы, связанные с нагревом и охлаждением металла, находящегося в твердом состоянии, с целью изменения структуры и свойств металла без изменения его химического состава.

Термическую обработку характеризуют следующие основные параметры: температура нагрева, время выдержки при этой температуре, скорость нагрева и скорость охлаждения.

В зависимости от температурных режимов термическая обработка подразделяется на следующие виды: отжиг, нормализация, закалка, отпуск, химико-термическая обработка (ХТО), термомеханическая обработка (ТМО).

Возможность упрочнения сталей путем термической обработки обусловлена наличием полиморфных превращений в твердом состоянии. Ускоренное охлаждение стали, нагретой до состояния аустенита, ведет к ее переохлаждению, т.е. температура перлитных превращений смещается в область более низких температур. Переохлаждение характеризуется степенью переохлаждения ДТ, т.е. разностью между температурой 727 °С и температурой, при которой действительно идут перлитные превращения.

Отжиг и нормализация стали

Отжиг заключается в нагреве стали выше критических температур фазовых превращений (выше линий GS - АС3, РК – AС1, SE – АСm) (рис. 2), выдержке при данной температуре и медленном охлаждении (обычно вместе с печью). Цель отжига - устранение внутренних напряжений, измельчение зерна, придание стали пластичности перед последующей обработкой и приведение структуры в равновесное состояние.

В зависимости от требований, предъявляемых к свойствам стали, различают следующие основные виды отжига: диффузионный (гомогенизация), полный, неполный, изотермический и низкий отжиг (рис. 2).

Рис. 2. Схема различных видов отжига

Нормализация заключается в нагреве доэвтектоидных сталей выше линии GS (АС3), заэвтектоидных сталей выше линии SE (AСm) на 30...50 °С, непродолжительной выдержке при этой температуре для завершения фазовых превращений и последующим охлаждением на воздухе. Цель у нормализации та же, что и у полного отжига, однако твердость и прочность выше, чем после полного отжига.

Часто нормализация используется вместо более сложных операций закалки и отпуски, а также вместо полного отжига, как операция, обеспечивающая лучшее качество поверхности и облегчающая обрабатываемость резанием.

Закалка и отпуск стали

После механической обработки изделие, как правило, подвергается упрочняющей термической обработке. Наиболее распространенным видом упрочняющей термической обработки является закалка. Закалка заключается в нагреве стали выше критических температур фазовых превращений (выше линии GS для доэвтектоидных сталей и выше линии SK для заэвтектоидных сталей) выдержке при этих температурах с последующим охлаждении со скоростью, превышающей критическую. Закалка не является окончательной операцией термической обработки. С целью уменьшения хрупкости и напряжений, вызванные закалкой, а также получения требуемых механических свойств, сталь после закалки подвергается отпуску. Стали подвергаются закалке для повышения твердости и получения требуемых физико-механических свойств. Способность стали принимать закалку возрастает с увеличением углерода. При содержании углерода меньше 0,2 % сталь практически не закаливается.

Охлаждение с высокой скоростью, выше критической, приводит к образованию мартенситной структуры. Чаще всего для закалки используют кипящие жидкости - воду, водные растворы щелочей и солей, масло, реже - расплавленные соли.

Отпуском называют нагрев стали до температуры ниже температуры перлитных превращений GS (АС1), выдержке при заданной температуре и последующим охлаждением с заданной скоростью. Отпуск является окончательной операцией термической обработки. Его цель - уменьшение закалочных напряжений, снижение твердости и получение необходимых механических свойств. Чем выше температура отпуска, тем полнее снимаются закалочные напряжения. Наиболее полно остаточные напряжения снимаются уже при нагреве до температуры 550 °С.

Основное превращение при отпуске - распад мартенсита, т.е. выделение углерода из пересыщенного твердого раствора в виде мельчайших кристалликов цементита. Распад мартенсита завершается при температуре около 400 °С.

При нагреве до 300…450 °С (500 °С) образуется смесь феррита и цементита, которую называют трооститом отпуска. При нагреве до 500…650 °С образуется более крупнозернистая феррито-цементная смесь, названная сорбитом отпуска. Кроме этих превращений в интервале температур 200…300 °С происходит распад остаточного аустенита с образованием отпущенного мартенсита. Скорость охлаждения после отпуска оказывает большое влияние на остаточные напряжения - чем она меньше, тем меньше остаточные напряжения. Особое влияние на окончательные свойства стали оказывает температура отпуска.

Поверхностная закалка

Для повышения твердости, предела выносливости и износостойкости детали машин подвергаются поверхностному упрочнению. Обычно для этих целей применяют поверхностную закалку, закалку с индукционным нагревом, закалку при нагреве лазером. При поверхностной закалке закаливается на некоторую (заданную) глубину только поверхностный слой. Сердцевина изделия остается вязкой и воспринимает ударные нагрузки. Нагрев поверхности детали производится до температуры выше линии GS (АС3) с последующим быстрым охлаждением.

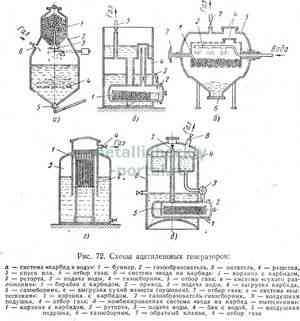

Газоплазменная закалка применяется для крупных изделий. Поверхность нагревают, чаще всего, ацитиленкислородным пламенем, температура которого 2400…3150 °С. При этом поверхность изделия быстро нагревается до температуры закалки, а сердцевина не успевает нагреваться. Быстрое охлаждение обеспечивает закалку поверхностного слоя. Толщина закаленного слоя 2…4 мм, твердость для стали с 0,45…1,5 % С - HRC50…56.

Газопламенную закалку применяют в мелкосерийном и единичном производстве.

Недостатком этого способа закалки является неравномерность нагрева стали с поверхности и возникающая из-за этого структурная неоднородность, выгорание углерода с поверхности, возникновение значительной окалины. В тонком поверхностном слое образуется мартенсит, второй слой имеет структуру мартенсит и троостит, в третьем слое сохраняется исходная структура. Газопламенная закалка вызывает меньшие деформаций, чем объемная закалка.

Закалка с индукционным нагревом токами высокой частоты наиболее распространенный и прогрессивный метод поверхностного упрочнения. Его преимуществом является возможность автоматизации, отсутствие выгорания углерода с поверхности изделия, а также отсутствие окисления его поверхности. Сущность этого вида закалки состоит в том, что под действием переменного магнитного поля в изделии, находящемся в этом поле, возникают вихревые токи. Из-за поверхностного эффекта эти токи наводятся, в тонком поверхностном слое изделия. Протекание вихревых токов и вызывает нагрев поверхности изделия.

Твердость поверхностного слоя при нагреве токами высокой частоты несколько выше, чем твердость при обычной закалке (HRC50…60). Толщина упрочняющего слоя определяется условиями работы.

Этот вид закалки используется для закалки изделий из сталей, для получения заданной твердости, с содержанием углерода более 0,4 %. В качестве охлаждающей жидкости используют воду и водные растворы полимеров.

Поверхностная закалка при нагреве лазером. Под воздействием лазерного излучения за короткий промежуток времени (10-3 – 10-7 с) поверхность нагревается до очень высоких температур. Тепло в глубь металла распространяется путем теплопроводности. После прекращения действия лазерного излучения происходит закалка нагретых участков, благодаря интенсивному обводу тепла в глубь металла (самозакалка).

Глубина закаленного слоя регулируется плотностью мощности лазерного пучка и временем его взаимодействия с поверхностью изделия и изменяется в пределах 0,1…2 мм. Закалку при нагреве лазером применяют основном для отливок из стали и чугуна.

Преимуществом лазерного упрочнения является его высокая производительность, возможность автоматизации, обеспечение обработки строго определенных участков и контуров, а также деталей сложной формы. Поверхностная закалка при нагреве лазером значительно повышает твердость, износостойкость и предел выносливости при изгибе.

Химико-термическая обработка.

Химико-термической обработкой (ХТО) или поверхностным легированием, называют обработку, заключающуюся в сочетании термического и химического воздействия на металлы и их сплавы с целью изменения химического состава, структуры и свойств поверхностного слоя. Эти изменения происходят за счет диффузии в поверхностный слой элементов в атомарном состоянии в процессе выдержки при высоких температурах в активной твердой, жидкой или газообразной среде.

Основная цель химико-термической обработки - упрочнение поверхности, повышение твердости, износостойкости, усталостной прочности, а также повышение стойкости к воздействию агрессивных сред.

К процессам химико-термической обработки относится: цементация, азотирование, цианирование, нитроцементация, диффузионная металлизация и др.

Химико-термическая обработка характеризуется тремя одновременно протекающими процессами. Первый процесс - диссоциация - распад молекул и образование диффундирующего элемента в атомарном состоянии. Второй - абсорбция - взаимодействие атомов диффундирующего элемента с поверхностью изделия и поглощение (растворение) поверхностью свободных атомов. Третий - диффузия - проникновение атомов диффундирующего элемента в глубь металла.

Рассмотрим кратко некоторые вида химико-термической обработки.

Цементацией называют процесс насыщения поверхности изделия углеродом. Основное назначение цементации - придание поверхности металла твердости и износостойкости. Как правило, цементацию проводят при температуре выше линии Ас3 (930 - 950 °С), когда устойчив аустенит, растворяющий углерод в большом количестве. Цементацию проводят в твердых, жидких и газообразных средах, называемых карбюризаторами.

В качестве твердой среды, чаще всего, используется древесный уголь в смеси с другими компонентами.

Жидкие карбюризаторы - это, как правило, смеси цианистого калия с бурой, содой и другими компонентами. Они применяются для получения тонкого цементированного слоя с высоким содержанием углерода.

Газовую цементацию проводят в атмосфере метана, керосина, бензола и других средах.

Окончательные свойства цементированные изделия приобретают после закалки с температуры 820…850 °С и низкого отпуска.

Цементации подвергаются изделия из низкоуглеродистых сталей (до 0,25…0,3 % углерода), работающие в условиях ударных нагрузок и подвергающиеся износу (зубья зубчатых колес, шестерни, втулки). Толщина цементирующего слоя 0,1…4 см.

Азотирование - это процесс насыщения поверхностного слоя стали азотом. Цель азотирования - придать поверхности высокую твердость, износостойкость, усталостную прочность и сопротивляемость коррозии в таких средах, как влажная атмосфера, вода, газ и др. Твердость азотированного слоя заметно выше, чем цементированного, и сохраняется при нагреве до более высоких температур – 400…500 °С, тогда как твердость цементированного слоя сохраняется только при нагреве до 200…300 °С. Процесс азотирования, чаще всего, заключается в воздействии на сталь аммиака (газовое азотирование) при температуре 500…600 °С. Иногда проводят азотирование в жидких средах - в расплавленных цианистых солях при температуре 570 °С. Толщина азотированного слоя 0,25…0,75 мм. Азотированию подвергаются только легированные стали, т.к. азотирование железа и углеродистых сталей не приводит к значительному повышению твердости. Перед азотированием, с целью улучшения механических свойств, деталь подвергают закалке и высокому отпуску.

Достоинством азотирования, по сравнению с цементацией является незначительное изменение размеров и отсутствие коробления вследствие низкой температуры нагрева.

Нитроцементация представляет собой процесс насыщения поверхностного слоя стали одновременно углеродом и азотом при температуре 840…860 °С в газовой среде азота, водорода и окиси углерода. Назначение нитроцементации - повышение износостойкости предела выносливости при изгибе, твердости, коррозионной стойкости. Сразу после нитроцементации назначают закалку и низкий отпуск.

refdb.ru

Чугуны: роль углерода и кремния

Чугуны являются тройными сплавами железо-углерод-кремний. Основными видами чугунов являются:— серые чугуны;— белые чугуны;— высокопрочные чугуны с шаровидным графитом;— ковкие чугуны.

Углерод и кремний в чугунах

Углерод находится в основном в виде графита в серых и ковких чугунах, а также в высокопрочных чугунах с шаровидным графитом. В белых чугунах углерод присутствует в виде цементита Fe3C.

На тип и форму углеродной фазы в чугунах влияет содержание кремния. Увеличение содержания кремния делает более трудным образование цементита и, тем самым, способствует формированию графита в серых, ковких и высокопрочных чугунах.

Углеродный эквивалент для чугунов

При работе с чугунами часто применяют понятие углеродного эквивалента. Для чугунов углеродный эквивалент СЕ имеет следующий вид:

Рисунок ниже дает графическое представление о соотношении содержания углерода и кремния в различных типах чугунов.

Рисунок 1 – Интервалы содержания углерода и кремниядля различных типов чугунов и кремнийсодержащих сталей

Рисунок 1 – Интервалы содержания углерода и кремниядля различных типов чугунов и кремнийсодержащих сталей

Заметим, что пунктирная линия вверху рисунка показывает состав любого вида чугуна, для которого СЕ = 4,3 %. Пунктирная линия внизу рисунка отражает соотношение СЕ = 2,0 % — она отделяет кремнийсодержащие стали от чугунов.

Для ясности рассмотрим железоуглеродистый сплав – чугун, в котором вообще отсутствует кремний. Тогда этот сплав содержит только железо+углерод и его расположение на графике будет ограничено содержанием углерода 4,3 %. По фазовой диаграмме на рисунке 2 видно, что этот состав является в точности эвтектическим составом для сплавов железо-цементит и очень близок к эвтектическому составу сплавов железо-графит.

Рисунок – Комбинированная фазовая диаграмма железо-графит и железо-цементит

Рисунок – Комбинированная фазовая диаграмма железо-графит и железо-цементит

Верхняя пунктирная линия на рисунке 1 является хорошей интерпретацией изменения эвтектического состава с увеличением содержания кремния железоуглеродистых сплавах. Вообще, если чугун имеет состав, который близок к эвтектическому, доля в них аустенитных дендридов будет очень небольшой. Это значит, что когда углеродный эквивалент СЕ в чугунах падает намного ниже 4,3 %, то объемная доля твердой фазы в виде дендридов возрастает. Аналогично, когда углеродный эквивалент СЕ приближается к 4,3 %, то возрастает доля эвтектической смеси – или аустенит + графит в серых чугунах, или аустенит + цементит в белых чугунах.

Таблица – Четыре основных типа чугунов

Свойства различных чугунов

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

steel-guide.ru

Белый чугун заэвтектический | Справочник конструктора-машиностроителя

При растворении в карбиде железа примесей и возникновении сложных карбидов твёрдость их и белого чугуна повышается.По интенсивности воздействия на твёрдость белого чугуна основные и легирующие элементы располагаются в следующей последовательности, начиная с углерода, определяющего количество карбидов и интенсивнее других элементов увеличивающего твёрдость чугуна.

Ледебурит может образовываться в сталях если в них, во - главных, содержание углерода достаточно большое ( свыше 0, 7 % ( ~1, 3 % — 1, 5 % ), что соответствует инструментальным сталям ), и, во - других, при тонком содержании карбидообразующих легирующих элементов ( Cr, W, Ti, Mo и др. ).Вступление этих легирующих элементов, в огромных числах, уменьшает растворимость углерода в аустените и перлите, что, в определённых случаях, и приводит к возможности выделения эвтектики при, сравнительно, небольших содержаниях углерода.Подобные стали ( например, жареная ) называют ледебуритными.

Маркируют высокопрочный чугун буквами ВЧ и дальше следуют величины предела крепости при растяжении ( в кгс/мм 2 ) ВЧ 40, ВЧ 45, ВЧ 80 ( ГОСТ 7293 - 85 ).Так же, как и серые чугуны, они подразделяются по микроструктуре металлической основы в зависимости от полноты графитизации и бывают на ферритной, феррито - перлитной, перлитной основах.Высокопрочный чугун используется во многих мирах техники взамен литой и кованой стали, бесцветного и ковкого чугунов.Длинные механические свойства дают возможность широко применять его для производства отливок ответственного назначения, в том количестве и в судовом машиностроении : голов цилиндров, турбокомпрессоров, натиск труб, суставчатых и распределительных валов и т.п.

Маркируют высокопрочный чугун буквами ВЧ и дальше следуют величины предела крепости при растяжении ( в кгс/мм 2 ) ВЧ 40, ВЧ 45, ВЧ 80 ( ГОСТ 7293 - 85 ).Так же, как и серые чугуны, они подразделяются по микроструктуре металлической основы в зависимости от полноты графитизации и бывают на ферритной, феррито - перлитной, перлитной основах.Высокопрочный чугун используется во многих мирах техники взамен литой и кованой стали, бесцветного и ковкого чугунов.Длинные механические свойства дают возможность широко применять его для производства отливок ответственного назначения, в том количестве и в судовом машиностроении : голов цилиндров, турбокомпрессоров, натиск труб, суставчатых и распределительных валов и т.п.

По механическим свойствам чугуны с вермикулярным графитом превосходят серые чугуны и ближайшие к высокопрочным чугунам, а демпфирующая способность и теплофизические свойства ЧВГ выше, чем у высокопрочных чугунов.Чугуны с вермикулярным графитом более технологичны, чем высокопрочные и спорят с серыми чугунами.Для них свойственны высокая жидкотекучесть, обрабатываемость резанием, малая усадка.Чугуны с вермикулярньм графитом широко используются в хорошем и отечественном автомобилестроении, тракторостроении, кораблестроении, дизелестроении, энергетическом и металлургическом машиностроении для подробностей, служащих при значительных механических нагрузках в условиях износа, гидрокавитации, попеременном повышении температуры.Например, ЧВГ используется взамен СЧ для производства головок цилиндров больших морских дизельных ДВС.

Подобным типом, ниже эвтектической линии ЕСF структура характеризуется избыточными кристаллами аустенита и эвтектикой ( ледебуритом ).При охлаждении от 1147 до 727 °С состав аустенита непрерывно меняется по линии ЕS, при этом выделяется цементит вторичный ( Ц вторичн.Вторичный цементит выделяется как из избыточного аустенита, так и из аустенита эвтектики.Однако, из избыточного аустенита он выделяется в виде оболочек вокруг дендритов аустенита и представляет собой самостоятельную структурную составляющую , если вторичный цементит, выделяющийся из аустенита эвтектики, присоединяется к эвтектическому цементиту .

Промышленные чугуны не являются двойными сплавами, а включают кроме Fe и С, подобные же примеси, как и углеродистые стали Мn, Si, S, P и др.Однако в чугунах этих примесей больше и их действие иное, чем в сталях.такой чугун называется белым , если весь имеющийся в чугуне углерод находится в химически связанном состоянии, в виде карбида железа ( F 3 C - цементит ) .Чугуны, в которых весь углерод или огромная часть, пребывает в пустом состоянии в виде графитных включений той или другой фигуры, называются графитизированными.

Какие сплавы относятся к чугунам?На какие группы подразделяют чугуны?Какую диаграмму состояния употребляют при анализе микроструктуры белых чугунов?Отчего белый чугун имеет ограниченное использование?Что называют ледебуритом?Какой процесс течет в белых чугунах при переохлаждении расплава ниже 1147 °С?Сколько углерода содержится в эвтектическом белом чугуне?Сколько структурных составляющих можно заметить при комнатной температуре в белом доэвтектическом чугуне?Сколько структурных составляющих, можно заметить при комнатной температуре в белом эвтектическом чугуне?Сколько структурных составляющих можно заметить при комнатной температуре в белом заэвтектическом чугуне?Каким методом получают серые чугуны?Каким методом получают ковкий чугун?Каким методом получают высокопрочный чугун?Каким методом получают чугун с вермикулярным графитом?Как маркируются чугуны?От каких факторов зависит степень графитизации?Сколько структурных составляющих содержит чугун, если графитизация в крепком состоянии прошла совершенно?Чем отличаются микроструктуры графитизированных чугунов на одной основе?В чем сущность эвтектического превращения в чугунах?

spravconstr.ru

Углерод в чугуне | Справочник конструктора-машиностроителя

В технике под металлом понимают вещества, обладающие « металлическим блеском », в той или другой степени свойственным всем металлам, и пластичностью.По этому знаку металлы можно легко отличить от неметаллов ( например, деревца, камешка, стекла или фарфора ).« Металлы суть ясные тела, которые ковать можно ».Это определение металлов, данное М.В. Ломоносовым, не утеряло собственного научного значения и сейчас, через 200 лет.В. Ломоносов отметил и другой особенность сих тел — сходство их строения с солями, т. е. кристалличность.В XIX в.была сделана научная теория строения фигур, согласно которой все крепкие тела делятся на две группки : кристаллические и бесформенные.

fremax banner

Чугу́н — сплав железа с углеродом ( и прочими элементами ).Содержание углерода в чугуне не менее 2, 14 % ( точка предельной растворимости углерода в аустените на диаграмме состояний ) : меньше — сталь.Углерод придаёт сплавам железа крепость и твёрдость, снижая пластичность и вязкость.Углерод в чугуне может содержаться в виде цементита и графита.В зависимости от формы графита и количества цементита, выделяют : бледный, бесцветный, ковкий и высокопрочные чугуны.Чугуны держат постоянные примеси ( Si, Mn, S, P ), а в отдельных событиях также легирующие элементы ( Cr, Ni, V, Al и др. ).Обыкновенно, чугун хрупок.

Включая небольшое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать сей материал для подробностей, которые подвергаются сжимающим или изгибающим нагрузкам.В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, ведущие ;в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления.Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Отпуск.Чтобы снять закалочные напряжения, после закалки производят отпуск.Подробности, назначенные для работенки на истирание, проходят короткий отпуск при температуре 200–250° С. Чугунные отливки, не действующие на истирание, подвергаются высокому отпуску, при температуре 500–600° С. При отпуске закаленных чугунов твердость понижается значительно меньше, чем при отпуске стали.Это объясняется тем, что в структуре закаленного чугуна имеется немалое количество остаточного аустенита, а также тем, что в нем содержится немалое количество кремния, который повышает отпускоустойчивость мартенсита.

В зависимости от температуры подогрева сварку чугуна разделяют : с подогревом ( страстная ), без подогрева ( ледяная ).Жаркая - с низким подогревом до 300 - 400°С и высоким подогревом до 600 - 700°С, ледяная - без предварительного подогрева.Положительные плоды ( отсутствие хрупких строений и трещинок, важные свойства соединений ) получают при горячей сварке.Технология горячей сварки включает в себя следующие операции : подготовка под сварку, предварительный подогрев сварки, дальнейшее медленное охлаждение изделия.

Доэвтектоидные стали, обыкновенно, подвергают полной закалке, при этом оптимальной температурой нагрева является температура Ас3 + ( 30 — 50 С ).Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения - мелкокристаллического мартенсита.Недогрев до температуры Ас3, приводит к сохранению в структуре кристаллов доэвтектоидного феррита, что при некотором уменьшении прочности обеспечивает повышенную пластичность закаленной стали./Заэвтектоидные стали подвергают неполной закалке.Оптимальная температура нагрева углеродистых и низколегированных сталей - температура Ас1 + ( 30 - 50°С ).

Литература [ править ] Чугун // Энциклопедический словарь Брокгауза и Ефрона : В 86 книгах ( 82 т. и 4 доп.— СПб., 1890 — 1907.Чугун // Малый энциклопедический словарь Брокгауза и Ефрона : В 4 томиках.— СПб., 1907 — 1909.Ю.М. Лахтин, В.П. Леонтьева Материаловедение.— лю.: Машиностроение, 1990.— 528 с.

spravconstr.ru

Чем отличается сталь от чугуна

Часто применяемыми в быту продуктами металлургической промышленности являются чугун и сталь. Оба материала представляют собой уникальный сплав железа и углерода. Но использование одинаковых компонентов при производстве не наделяет материалы схожими свойствами. Чугун и сталь – два различных материала. В чем же их отличия?

Сталь

Чтобы получить сталь, необходимо сплавить железо, углерод и примеси. При этом содержание углерода в смеси не должно превышать 2%, а железа быть не менее 45%. Остальной процент в смеси могут составлять легирующие элементы (связывающие смесь вещества, например, молибден, никель, хром и другие). Благодаря углероду железо приобретает прочность и предельную твердость. Без его участия получалось бы вязкое и пластичное вещество.

к содержанию ↑Чугун

При производстве чугуна также сплавляют железо и углерод. Только содержание последнего в смеси составляет более 2%. Помимо перечисленных компонентов в смеси содержатся постоянные примеси: кремний, марганец, фосфор, сера и легирующие добавки.

к содержанию ↑Отличия

В металлургии различают довольно большое количество разновидностей стали. Их классификация зависит от количества того или иного компонента в смеси. Например, большое содержание связывающих элементов дает высоколегированную (более 11%) сталь. Кроме этого существуют:

- низколегированные – до 4% связывающих компонентов;

- среднелегированные – до 11% связывающих элементов.

Содержание углерода в сплаве также дает свою классификацию металлу:

- низкоуглеродистый металл – до 0,25%С;

- среднеуглеродистый металл – до 0,55%С;

- высокоуглеродистый – до 2%С.

И, наконец, в зависимости от содержания неметаллических включений, которые образуются в результате реакций (например, оксиды, фосфиды, сульфиды), осуществляется классификация по физическим свойствам:

- особо высококачественная;

- высококачественная;

- качественная;

- обычная сталь.

Это далеко не полная классификация стали. Еще различают виды по структуре материала, методу производства и так далее. Но каким бы способом ни сплавляли основные компоненты, в итоге получают твердый, прочный, износостойкий и устойчивый к деформациям материал с удельным весом 7,75 (до 7,9) Г/см3. Температура плавления стали – от 1450 до 1520°C.

В отличие от стали чугун более хрупок, его отличает способность разрушаться без заметных остаточных деформаций. При этом сам углерод в сплаве представлен в виде графита и/или цементита, их форма и соответственно количество определяют разновидности чугуна:

- белый – весь необходимый углерод содержится в виде цементита. Материал белый на изломе. Очень тверд, но хрупок. Он поддается обработке и в основном используется для получения ковкой разновидности;

- серый – углерод в виде графита (пластичная форма). Мягок, отлично поддается обработке (можно резать) и имеет низкую температуру плавления;

- ковкий – получается после продолжительного отжига белого вида, в результате чего образуется графит. Нагрев (свыше 900°C) и скорость охлаждения графита негативно влияют на свойства материала. Это затрудняет сварку и обработку;

- высокопрочный – содержит шаровидный графит, образующийся в результате кристаллизации.

Содержание углерода в составе определяет его температуру плавления (чем его больше, тем ниже температура) и выше текучесть при нагреве. Поэтому чугун – это жидкотекучий, непластичный, хрупкий и трудно поддающийся обработке материал с удельным весом 6,9 (7,3) Г/см3. Температура плавления – от 1150 до 1250°C.

к содержанию ↑Выводы TheDifference.ru

- Сталь более прочна и тверда, нежели чугун.

- Чугун легче, чем сталь, и имеет более низкую температуру плавления.

- Благодаря более низкому содержанию углерода сталь лучше поддается обработке (сварке, резке, прокатке, ковке), нежели чугун.

- По этой же причине изделия из чугуна изготавливают лишь методом литья.

- Изделия из чугуна более пористые (по причине литья), чем из стали, а потому их теплопроводность значительно ниже.

- Обычно художественные изделия из чугуна черные и матовые, а из стали – светлые и блестящие.

- Чугун обладает низкой теплопроводностью, а сталь – более высокой.

- Чугун является первичным продуктом черной металлургии, а сталь – конечным.

- Чугун не закаливают, а некоторые виды стали обязательно подвергают процедуре закалки.

- Изделия из чугуна бывают только литыми, а из стали – коваными и сварными.

thedifference.ru