Холодная и горячая сварка чугуна. Причины плохой свариваемости. Свариваемость чугуна

Свариваемость чугунов | Сварка металлов

Затруднения при сварке чугунов объясняются следующими их свойствами.

- Отсутствие площадки текучести чугуна и низкая пластичность приводят к появлению трещин при напряжениях, достигающих, величины временного сопротивления разрыву. Трещины могут образоваться как в основном металле, так и в металле шва в процессе сварки и при охлаждении сварного изделия.

- Склонность чугуна при высоких скоростях охлаждения закаливаться с образованием хрупких структур. В закаленных участках чугун становится твердым (800 НВ) и не поддается механической обработке. Закалочные структуры вредны еще и потому, что их образование сопровождается появлением внутренних напряжений и образованием далее трещин.

- Способность чугуна к отбеливанию при быстром охлаждении места сварки обычно приводит к образованию топкой отбеленной прослойки на границе сварного шва и металла изделия. Эта отбеленная прослойка имеет низкую пластичность по сравнению с другими участками сварного соединения и под влиянием растягивающей силы, образующейся при охлаждении сварного соединения, она вместе с наплавленным металлом откалывается от основного металла или вызывает трещину по границе отбеленной прослойки с основным металлом.

- Чугуны не имеют тестообразного состояния при переходе от жидкого к твердому. Это свойство чугуна затрудняет сварку его в наклонном и вертикальном положениях и не позволяет вести сварку в потолочном положении.

- Склонность к образованию пористости, что объясняется низкой температурой плавления чугунов и быстрым переходом из жидкого в твердое состояние его.

- Разнородность чугунных изделий по химическому составу, термической обработке и структуре, что требует разнообразной технологии и приемов сварки. Мелкозернистые серые чугуны свариваются лучше, чем крупнозернистые. Плохо свариваются черные чугуны, которые в изломе имеют крупнозернистое строение темного цвета. Такие чугуны называют графитными, так как в них весь углерод находится в виде свободного графита. При сварке чугуна с такой структурой не получается необходимое качество сварного соединения.

Высокопрочные и ковкие мелкозернистые чугуны свариваются лучше, чем серые.

www.svarkametallov.ru

СВАРКА ЧУГУНА: Все тонкости процесса

Основные трудности, возникающие при сварке чугуна, обусловлены его физико-механическими свойствами. Так нагрев при сварке и последующее охлаждение кардинально изменяют структуру и свойства чугуна. Но получить сварное соединение с необходимыми свойствами вполне возможно.

Чугунами называются cплавы железа с углеродом, содержание которого составляет от 2,14 до 6,67%. В виде примесей в чугунах обычно присутствуют: кремний до 4,3%, марганец до 2%, сера до 0,07% и фосфор до 1,2%.

Для придания чугуну определенных свойств в его состав вводят специальные легирующие добавки. Углерод, входящий в состав чугуна, может находиться в химическом соединении с железом в виде цементита Fe3C или в структурно-свободном состоянии в виде графита. Чугуны, в которых углерод находится в виде графита, называют серыми, а в виде цементита – белыми.

Серый чугун

Мало пластичен и вязок, но хорошо поддается механической обработке. Согласно ГОСТ 1412-85 условное обозначение марки серого чугуна включает буквы СЧ (серый чугун) и цифровое обозначение величины минимального временного сопротивления при растяжении в МПа·10¯¹.

Белый чугун

Обладает очень высокой твёрдостью, но очень хрупкий, трудно обрабатывается режущим инструментом. Поэтому белые чугуны для изготовления изделий используются крайне редко. Главным образом, их используют для переплавки в сталь или получения ковкого чугуна.

Ковкий чугун

Обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Он получил своё название из-за повышенной пластичности и вязкости (обработке давлением не подвергается). Маркируются ковкие чугуны буквами «КЧ» и двумя группами цифр, которые определяют минимальное временное сопротивление в кгс/мм? и относительное удлинение при растяжении в процентах.

СВАРКА ЧУГУНА

Чугуны обладают плохой технологической свариваемостью

Тем не менее, сварку чугуна широко используют для исправления брака литья, ремонта изделий, реже для изготовления конструкций. Основные трудности, возникающие при сварке чугуна, обусловлены его физико-механическими свойствами. Нагрев при сварке и последующее охлаждение кардинально изменяют структуру и свойства чугуна, и получить сварное соединение с необходимыми свойствами оказывается весьма затруднительно.

Причинами, затрудняющими получение качественных соединений, являются:

- Образование твердых закалочных зон в металле шва и околошовной зоне, состоящих из цементита, мартенсита и других структур, содержащих карбиды, - так называемое отбеливание - снижает прочность сварного соединения и затрудняет обработку его режущим инструментом. Отбеливание обусловлено высокими скоростями охлаждения жидкого металла шва и зоны термического влияния.

- Высокая жидкотекучесть чугуна затрудняет сварку в пространственных положениях, отличных от нижнего, и формирование шва.

- Сварочные напряжения, возникающие вследствие неравномерного нагрева металла, в связи с незначительной пластичностью чугуна могут привести к образованию трещин в шве и околошовной зоне.

- Образование пор в металле шва вследствие интенсивного выделения газов (выгорание углерода) из сварочной ванны в период кристаллизации.

- Получение «непроваров» из-за образования тугоплавких окислов кремния и других элементов на поверхности сварочной ванны.

- Возможная разнородность химического состава на различных участках одного и того же изделия не позволяет получить сварной шов с одинаковыми механическими свойствами по всей длине шва.

Многочисленные конструктивные и технологические требования к изделиям из чугуна не позволяют применить единый способ для их сварки. Чугунные детали успешно сваривают в основном дуговой или газовой сваркой. По состоянию свариваемых деталей применяются два способа сварки чугуна:

Методика выполнения этих способов различна и зависит от вида сварки и применяемых присадочных материалов. Выбор способа и метода сварки определяется требованиями, предъявляемыми к сварному соединению, как например:

- необходимость в механической обработке металла шва и околошовной зоны;

- получение плотных швов, выдерживающих определенные нагрузки;

- необходимость получения однородности металла шва с металлом свариваемых деталей;

- одноцветность сварного соединения;

- жаростойкость и др.

Подготовка соединений из чугуна перед сваркой

Разделка кромок перед сваркой чугуна должна быть шире, чем для сталей. Все острые края должны быть скруглены. U-образная разделка является более предпочтительной. Трещины следует разделывать полностью, так чтобы их можно было проварить на всю глубину. Перед ремонтом трещины должны быть обязательно засверлены по краям.

Зону сварки нужно тщательно очистить от окалины и прочих посторонних включений - с помощью болгарки, наждачной бумаги или металлической щетки. Хорошее качество очистки обеспечивает пескоструйка.

Поскольку чугун имеет пористую структуру, он адсорбирует масло и жидкости, которые неблагоприятно влияют на свариваемость. Для того чтобы выжечь эти жидкости из зоны сварки требуется подогрев. Масло можно удалить с помощью подходящих растворителей, в случае сильных загрязнений - пламенем горелки. После обычной механической обработки влага и масло распределяются вдоль свариваемых кромок и могут быть причиной образования трещин и пор.

ОК 21.03 - специальные электроды для резки, строжки, разделки трещин и подготовки кромок под сварку обычных сталей, коррозионно-стойких сталей, чугуна и других металлов, за исключением чистой меди. При сгорании покрытия электрода создается сильный поток газов, который выдувает расплавленный металл из зоны резки. При этом можно использовать стандартное оборудование для ручной дуговой сварки и нет необходимости в сжатом воздухе, горючем газе или специальном электрододержателе.

Если выжечь масло и влагу из зоны сварки невозможно из-за специфической формы сварной конструкции и ограничений во времени, рекомендуется использовать разделочные электроды ESAB ОК 21.03.

Для некоторых сварных соединений из чугуна полезным является использование плакирования кромок разделки перед сваркой. Это значит, что одну или обе свариваемые поверхности армируют перед сваркой. Эта технология применяется для того, чтобы избежать образования хрупких фаз. Напряжения в хрупкой зоне термического влияния при охлаждении наплавленного металла в последующих слоях будут снижены, благодаря нанесенному слою.

Для усиления сварного соединения, особенно у крупногабаритных деталей, работающих под нагрузкой, выполненного таким способом, применяют специальные способы усиления сварного шва путём установки шпилек и вварки анкеров. Шпильки ставятся на скосах в шахматном порядке в один, два и более рядов. Диаметр и количество шпилек зависит от толщины детали в завариваемом месте. Диаметр шпилек равен 0,15-0,2 толщины, но не менее 3 и не более 13 мм. Шпильки могут быть разного диаметра в зависимости от толщины свариваемых деталей. При этом в разделку устанавливают шпильки большего диаметра, а около разделки ставят шпильки меньшего диаметра. Глубина ввинчивания шпилек равна 1,5-2, но не более 0,5 толщины. Высота выступающей части равна диаметру шпилек.

Для уменьшения сварочных напряжений и образования трещин после сварки проводится проковка швов в горячем состоянии. Особенно полезной считается проковка при сварке медными и никелевыми электродами.

Шаг шпилек принимается равным 4-8 диаметрам шпилек. Заварку швов начинают с обварки шпилек кольцевыми валиками, а затем накладывают круговые швы и окончательно заполняют завариваемый шов металлом. Сварку нужно вести короткими участками (60-150 мм), чтобы не сильно разогревать изделие.

Чтобы не ослабить шов, а усилить его, следует учитывать следующее:

- высокие механические свойства обеспечит процесс проковки при температуре около 500-800°С

- легкие удары наносятся только по шву, молотком массой 0,6-1,2 кг, который имеет закругленный боек - до изменения рисунка шва

- при многослойной сварке проковывается каждый слой за исключением первого (в нем могут возникнуть трещины от удара) и облицовочного.

Приобрести электроды, проволоку, прутки, порошковую проволоку для сварки чугуна можно у компании ПромСварка. Звоните: +375 17 241-78-99.

чугун, сварка чугуна, соединение чугуна, ковкие чугуны, сварке чугуна, серый чугун, белый чугун, свойства чугуна, нагрев чугуна, охлаждение чугуна, отбеливание чугуна, процесс проковки, проковка шва, армирование, чугунные детали

Количество просмотров: 1858

promsvarka.by

Свариваемость чугунов

СВАРКА И РЕЗКА МЕТАЛЛОВ

Затруднения при сварке чугунов объясняются следующими их свойствами:

1. Отсутствие площадки текучести чугуна и низкая пластичность приводят it появлению трещин при напряжениях, достигающих временного сопротивления. Эти напряжения могут быть внутренними, возникающими при неравномерном нагреве и охла: шении во время отливки или сварки деталей, и внешними — от перегрузок при эксплуатации изделия. Трещины могут возникать как в цело- .металле, так и в металле шва в процессе сварки и при охлаждении сварного изделия.

•2. Склонность чугуна при высоких скоростях охлаждения закаливаться с образованием закалочных структур (мартенсита, бейнита, троостита). В закаленных участ:;ах чугун становится твердым (800 НВ) и не поддается механической обработке. Закалочные структуры вредны еще и потому, что их образование сопровождается появлением закалочных напряжений и образованием трещин. Удельная плотность закалочной микроструктуры в виде мартенсита значительно ниже удельной плоч ности железа (см. гл. VI), разница в удельных плотностях приводит, к напряжениям и межзеренным трещинам.

3. Способность чугуна к отбеливанию при быстром охлаждении места сварки обычно приводит к образованию тонкой отбеленной прослойки на границе сварного шва и металла изделия. Эта отбеленная прослойка имеет низкую пластичность по сравнению с другими участками сварного соединения, и под влиянием растягивающей силы, образующейся при охлаждении сварного соединения, она вместе с наплавленным металлом откалывается от основного металла или вызывает трещину по границе отбеленной прослойки с основным металлом.

4. Чугуны не имеют тестообразного состояния при переходе от жидкого к твердому. Это свойство чугуна затрудняет сварку его в наклонном и вертикальном положениях и не позволяет вгсти сварку в потолочном положении.

5. Склонность к образованию пористости, что объясняется низкой температурой плавления (Тпл чугуна 1142°С при содержании углерода 4,3'’/„; промышленные чугуны обычг. о имеют Тпл=1200—1250°С) и быстрым переходом из жидкого в твердое состояние. Поэтому газы (в основном СО и С02, образующиеся при окислительной атмосфере) не успеваю і выделиться из металла.

6. Разнородность чугунных изделий по химическому составу, термической обработке и структуре, что требует разнообразной технологии и приемов сварки. Мелкозернистые серые чугуны свариваются лучше, чем крупнозернистые. Плохо свариваются так называемые черные чугуны, которые в изломе имеют крупнозернистое строение темного цвета. Такие чугу ны называют графитными, так как в них весь углерод находится в виде свободного графита. При сварке чугуна с такой структурой не получается необходимое качество сварного соединения.

Высокопрочные и ковкие мелкозернистме чугуны свариваются лучше, чем серые.

Чугун обрабатывается сваркой, сварко-пай - кой и пайкой. Этими видами обработки могут устраняться внешние пороки в отливках, выполняться ремонт чугунных изделий, вышедших из строя при эксплуатации, и соединяться чугунные части при изготовлении сварно-литых конструкций, причем используются те же виды сварки, что и для сталей.

Однако в промышленности широкое применение нашли только дуі овая и газовая сварка.

Чугунные изделия сваривают с подогревом (горячая сварка) и без подогрева (холодная сварка).

Сварка металлов – классификация и виды

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Лазерная гравировка и резка

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель для своего апарата?

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

способы и приемы, применяемые при сварке чугуна

Чугун является сплавом железа и углерода (около 2,1%) с содержанием кремния (около 3%), марганца (около 1%), серы, фосфора, а также, как правило, легирующих добавок в виде хрома, никеля, ванадия, алюминия, магния и т.д. Если в чугуне отсутствуют легирующие добавки и если он не прошел термообработку, то прочность, твердость и пластичность его очень низки.

Виды чугуна

Углерод присутствует в чугуне в форме цементита и графита. В зависимости от количества цементита и формы графита чугуны могут быть:

- белыми;

- серыми;

- ковкими;

- половинчатыми;

- высокопрочными.

Белым называется такой чугун, в котором углерод представлен в форме цементита. На изломе он светлый. Белому чугуну присуща очень высокая твердость, поэтому он не подлежит обработке с помощью режущего инструмента. Этот вид чугуна в основном используется при производстве ковкой его разновидности.

Практически весь углерод, содержащийся в сером чугуне, представлен графитом. Его излом имеет серый цвет. Серому чугуну присущи высокие литейные свойства, и он поддается всем видам металлической обработки.

Ковкий чугун производится из белого с помощью его термической обработки. Данный вид этого материала используется в основном для чугунных деталей в автомобиле- и тракторостроении.

В половинчатом чугуне углерод присутствует в форме графита и цементита. Он применяется в качестве фрикционного материала и при производстве деталей, имеющих повышенную износоустойчивость.

Высокопрочный чугун содержит шаровидный графит, образующийся при кристаллизации. Этот материал применяют при производстве важных деталей в машиностроении, при изготовлении высокопрочных водопроводных труб, газо- и нефтепроводов.

Способность чугуна к свариванию

Технологическая свариваемость чугуна очень низка по следующим причинам:

- при быстром охлаждении сварного шва возникают отбеленные участки, обладающие высоким уровнем твердости, что негативно сказывается на возможности последующей механической обработки;

- в случае неравномерного нагрева и охлаждения этого материала на сварном шве появляются трещины, что объясняется высокой степенью хрупкости чугуна;

- жидкотекучий характер сплава обусловливает усложнения удержания от вытекания расплавленного металла, что осложняет формирование шва;

- сварной шов может содержать поры, вызванные интенсивным выделением газа;

- вероятность непроваров из-за наличия тугоплавких оксидов, образованных вследствие окисления кремния и других элементов.

Способы, применяемые для сварки чугуна

При сварке чугуна используются покрытые или угольные электроды, порошковая проволока, а также оборудование газовой сварки.

С технологической точки зрения, в сварке чугунных изделий используются три основных направления:

- получение шва в составе материала;

- получение низкоуглеродистого шва в составе материала;

- получение шва из сплава цветных металлов в составе материала.

Для предотвращения образования закаленных и отбеленных участков, а также трещин используется предварительный прогрев деталей, подвергаемых сварке. Степени прогрева позволяют выделить следующие разновидности сварки:

- горячая – при подогреве от 600 до 650°С;

- полугорячая – при подогреве от 400 до 450°С;

- холодная – без подогрева.

Две первых разновидности применяются тогда, когда необходимо получить в шовном металле чугун, свойства которого близки к свойствам основного материала. Во время горячей сварки холодная свариваемая деталь прогревается до 600-650°С, чем создаются условия для относительно равномерного нагрева и достаточно медленного охлаждения после сварки, что является залогом графитизации чугуна (выделения углерода в форме графита) и предотвращения выделения его в форме цементита.

В процессе полугорячей сварки чугуна повышение графитизации обеспечивается с помощью введения графитизирующих веществ (алюминия, титана, кремния) в свариваемую область и предварительного прогрева детали на меньшую, чем во время горячей сварки, температуру.

Холодная сварка чугуна производится в тех случаях, когда наличие этого материала в составе шва не предусмотрено. Холодная сварка также применяется, если в материале шва требуется получение чугуна, при условии применения графитизирующих веществ при незначительных несквозных дефектах.

Шов с содержанием чугуна с помощью дуговой сварки

Горячая сварка имеет своем составе следующие этапы:

- подготовка свариваемых деталей;

- предварительный прогрев;

- сварка;

- замедленное охлаждение.

Во время подготовки производят тщательную очистку места сварки и разделку кромок. С тем, чтобы предотвратить вытекание расплавленного материала сварочной ванны и с целью придания шву определенной формы, производят формовку места сварки. Для изготовления форм применяются графитовые пластинки, скрепляемые с помощью формовочной массы.

По окончании формовки форму просушивают, постепенно повышая ее температуру до 120°С. Дальнейший прогрев детали в форме производится с помощью печи или другого нагревательного устройства. По завершению сварки замедленное охлаждение обеспечивается, благодаря укрыванию теплоизолирующим слоем или благодаря совместному остыванию детали вместе с устройством, в котором происходил нагрев. Продолжительность остывания больших деталей может составлять 3-5 суток.

В процессе дуговой сварки с помощью горячего ручного метода используются плавящиеся электроды, имеющие чугунные стержни марки А или Б, или же угольные электроды. Горячую сварку производят без перерыва на больших уровнях тока до завершения заварки. Если объем сварочных работ значителен, то они выполняются поочередно двумя сварщиками. В покрытии литых прутков, имеющих диаметр от 5 до 20 мм, содержатся легирующие (ферросилиций, силикокальций, графит, карборунд и т.п.) и стабилизирующие материалы. На держателе электрода должен иметься щиток для защиты руки рабочего от высокой температуры. Сварка с помощью угольных электродов, имеющих диаметр от 8 до 20 мм, выполняется на постоянных токах прямой полярности.

Метод горячей сварки чугуна дает возможность получить шов, практически равнозначный по составу основной массе изделия с точки зрения обрабатываемости, механических свойств, плотности и т.д. Однако этот метод имеет следующие недостатки:

- большая трудоемкость выполняемых операций, обусловленная сложной формовкой в месте сварки, сложностью равномерного прогрева всей массы изделия;

- большая продолжительность и высокая дороговизна процесса.

Однако в некоторых случаях сварные швы из чугуна подвергаются менее жестким требованиям, когда требуется, например, лишь определенная прочность или равнопрочность шва. Это достигается с помощью специальных технологических приемов и металлургических средств в процессе сварки при незначительном подогреве или при условии отсутствия предварительного подогрева, то есть с помощью применения технологии полугорячей или холодной сварки чугуна.

Предотвращение отбеливания чугуна может быть обеспечено с помощью введения в наплавленный металл большого объема графито-заторов, а также легирующих элементов. К примеру, чугунный стержень сварочных электродов марки ЭМЧ имеет повышенное содержание кремния, достигающее 5,2%, а также двухслойное покрытие, в котором первый имеет легирующие свойства, а второй обеспечивает газовую и шлаковую защиту.

Холодная сварка изделий из чугуна, имеющих стенки толщиной до 12 мм, с помощью электродов марки ЭМЧ позволяет образовать швы и прилегающую к ним зону, не содержащие закаленных и отбеленных участков.

Для сварки массивных чугунных деталей с помощью электродов марки ЭМЧ получение бездефектных швов обеспечивается предварительным прогревом до 400°С с учетом толщины чугуна и жесткости изделий.

С помощью электродов из никелевых чугунов удается получить сварные швы, имеющие хорошую обрабатываемость. Однако вероятность формирования горячих трещин при этом повышается. Сварку производят в несколько слоев с помощью возвратно-поступательного перемещения электрода.

Легирование электродами марки ЭМЧС обеспечивается через покрытие. Низкоуглеродистая проволока образует их стержень, имеющий трехслойное покрытие: легирующее, шлако- и газообразующее, газозащитное. В том случае, когда толщина свариваемых деталей составляет 8-10 мм, бездефектные сварные соединения при использовании этих электродов могут быть сформированы методом холодной сварки, а в случае больших трещин – методом горячей сварки.

Полуавтоматическая холодная, полугорячая и горячая сварка чугуна производится, как правило, с помощью порошковых проволок ПП-АНЧ-1, ПП-АНЧ-2, ПП-АНЧ-3 и т.п. Проволоки содержат совокупность модифицирующих элементов, вводимых в состав шихты в форме лигатуры на базе кремния.

Газовая сварка

Получение металла швов с помощью газовой сварки рассматривается как надежный способ получения материала шва, практически идентичного основному металлу изделия. Во время газовой сварки нагрев и охлаждение являются более длительными и равномерными по сравнению с процессом дуговой сварки. Это позволяет обеспечить более благоприятные условия графитизации углерода и снижение вероятности формирования участков отбеливания в составе чугунных сварных швов и при шовной зоны.

Операции газовой сварки желательно предварять общим или местным подогревом. Кромки скашиваются V-образно так, чтобы угол раскрытия составлял 90°. С них с помощью пескоструйного аппарата или щетки удаляются грязь, ржавчина и масло. Их прогрев производится с помощью газового пламени.

Используемые присадочные прутки, как правило, являются чугунными стержнями, принадлежащими к следующим маркам:

- «А» — используется при горячей газовой сварке чугуна;

- «Б» — используется при газовой сварке чугунных изделий с местным нагревом;

- «НЧ-1» — применяется при газовой сварке тонкостенных чугунных изделий;

- «НЧ-2» — применяется при газовой сварке толстостенных чугунных изделий;

- «БЧ» и «ХЧ» — используются при износостойкой наплавке чугуна.

Диаметр прутка подбирается в диапазоне между d/2 и (d/2+1мм), где d является толщиной основного металла детали.

Газовая сварка чугуна требует применения флюса с целью:

- защиты от окисления материала сварочной ванны;

- перевода тугоплавких окислов железа, кремния и марганца в легкоплавкие шлаки;

- улучшения сплавляемости путем создания микроуглублений в процессе окисления и частичного растворения графитных включений;

- повышения жидкотекучести материала шлаков и сварочной ванны.

В процессе сварки необходимо чаще опускать пруток во флюс, а последний чаще досыпать в сварочную ванну. Ацетилен во время сварки подается со скоростью 100-120 дм3/ч на каждый миллиметр толщины детали. Скашивание кромок производят лишь в том случае, когда толщина стенок превосходит 4 мм.

Ядро пламени может периодически удаляться от верха сварочной ванны, но восстановительная его часть должна постоянно накрывать поверхность ванны. В случае чрезмерной задержки пламени в одном месте наблюдается выгорание кремния и углерода, что может вызвать отбеливание чугуна.

Для воспрещения появления дефектов во время сварки деталей, имеющих сложную форму, работу следует производить лишь после общего предварительного подогрева.

По окончании сварочных работ изделие необходимо накрыть слоем асбеста, чтобы замедлить процесс остывания детали.

Электрошлаковая сварка

В процессе электрошлаковой сварки в качестве электродов применяются чугунные литые пластины. Применяемые флюсы должны быть обессеривающими и неокислительными. С помощью электрошлаковой сварки удается получить швы удовлетворительного качества на деталях из серого чугуна без образования трещин, пор, отбеленных участков и прочих дефектов.

Похожие статьиgoodsvarka.ru

Холодная и горячая сварка чугуна. Причины плохой свариваемости :: SYL.ru

Что такое чугун

Чугун – это сплав железа и углерода, при этом содержание последнего элемента должно быть не менее 2%. Сплавы с более низким содержанием углерода – это стали. Чугун классифицируют по различным признакам: в зависимости от состава он может быть легированным (содержащим специальные добавки - хром, никель, марганец, которые улучшают свойства сплава) или нелегированным; по структуре выделяют белый и серый чугун. В зависимости от дополнительных свойств серый чугун подразделяют на ковкий, жаропрочный, коррозионностойкий, литейный, высокопрочный и антифрикционный.

Свариваемость чугуна

Чугун – один из самых распространенных материалов. Конкуренцию ему может составить только сталь. Он применяется как материал для изготовления литых деталей, различных металлических изделий и конструкций. Чугуны отличаются высокой твёрдостью и прочностью к трению. Но при этом они хрупкие и склонны к образованию трещин. Из-за этого сварка чугуна – процесс весьма трудный, так как требует соблюдения множества технических условий. Тем не менее такой способ соединения этого сплава весьма распространен. Сварка чугуна получила распространение как основной метод исправления литейных дефектов и ремонта чугунных деталей. Реже ее применяют при изготовлении металлических конструкций.

Причины плохой технологической свариваемости:

- Склонность к отбеливанию. Зона шва после нагрева имеет характерную структуру (выделение цементита), из-за чего этот участок будет плохо поддаваться обработке режущими инструментами. Кроме того, по зоне шва возникают напряжения, приводящие к трещинам.

- Сильная жидкотекучесть. Затруднено образование сварного шва, так как расплавленный металл вытекает из зоны нагрева. Возможно возникновение непроваренных участков, в том числе и из-за появления тугоплавких оксидов. Трудно добиться герметичности.

- Сварка чугуна проходит при интенсивном выделении газов. Это обусловлено низкой температурой плавления и тем, что сплав быстро остывает. Газообразование не прекращается даже на стадии кристаллизации, из-за этого швы становятся пористыми.

Методы сварки. Горячая и холодная сварка чугуна

К сварным изделиям из чугуна предъявляют разные требования. Они обусловлены условиями эксплуатации. Чугуны можно сваривать разными способами, например, при помощи газовой и ручной электродуговой сварки, разными электродами – металлическими или угольным и т.п. Но всегда выделяют два вида – это холодная и горячая сварка чугуна, соответственно, без предварительного подогрева и с подогревом. В зависимости от требований к изделию применяют тот или иной способ. К примеру, чугун сваривают с подогревом, когда хотят получить материал сварного шва, приближенный по свойствам к основному металлу. Без подогрева – когда зона наплавки небольшая или устраняемый дефект незначительный, а также при невозможности осуществить подогрев. Сварка чугуна в домашних условиях проводится, как правило, одним способом – при помощи аппарата ручной электродуговой сварки и без предварительного нагрева. Подготовка к работе заключается только в очистке металла и разделке кромок. Другие виды сварки в домашних условиях используются крайне редко из-за того, что они более трудоемкие и требуют применения специальной техники.

www.syl.ru

СПОСОБЫ СВАРКИ ЧУГУНА

ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

Существуют два способа сварки чугуна, широко применяемых в промышленности.

I. Горячая сварка. При этом способе изделие, подлежащее сварке, нагревают до температуры 600...630 °С с медленным последующим охлаждением после выполнения всех сварочных работ. Такой режим не приводит к образованию отбеленных и закаленных участков в ЗТВ и металле шва.

/(ля каждой марки серого чугуна следует выбирать такие скорости охлаждения, которые приводят к обеспечению сохранения в этих зонах с груктуры серого чугуна.

Способы нагрева могут быть весьма различны и зависят в основном от габаритов свариваемых изделий. Это могут быть муфельные печи, горны п т. д. В качестве электродов применяют чугунные прутки с нанесенным на них покрытием. Состав чугунных стержней приведен в табл. ПЛ. Диаметр прутков 5.0...20,0 мм. В состав покрытия входят стабилизирующие и легирующие компоненты. К последним 01 носятся графит, корбарунд, ферросилиций, спликокальшпі, силнкомагніпі. Наиболее применяемые электроды. марок ОМЧ-1. ВЧ-З. 31 f 1. Диаметр электрода выбирается в зависимости от толщины свариваемого элемента, сила тока - от диаметра электрода: / -■= (60...100)с/. Возможно применение угольною электрода.' сварка производится пн постоянном гоке прямой полярности. В качеспн - присадки можно прпменя гь tip т кп марок А и В. в качес і вс ф. носа - безводную (прокаленную) буру.

зм

| Cue 1 .11! ». К К I j)() III l»t ('II ЦЯ І ОрЯ'К'П ( нирки Ч І їм. маї с.

|

Последнее время применяют механизированную сварку порошковой проволокой марки ГШЧ-3, что позволяет повысить производительность процесса сварки за счет его механизации и облегчить труд сварщика.

Горячая сварка - тяжелый производственный процесс, однако он позволяет получать сварные соединения со свойствами, практически равноценными свойствам основного металла для многих марок чугунов.

2. Холодная сварка. Основная трудность, возникающая при холодной сварке чугунными электродами, заключается в образовании структур белого чугуна в шве н околошовной зоне и резкой закалке участков металла, нагретых при сварке выше температур тючки Л. что, в конечном итоге, велет к образованию трещин. ІГрп этом на их образование влияют следующие свойства серого чугуна:

• он обладает очень низкими пластичностью и деформационной способностью;

• при всех температурах его прочность значительно ниже прочности углеродистых сталей:

• быстрое охлаждение тонких элементов детали при литье ведет к их отбеливанию.

С учетом этого выбор сварочных. материалов для холодной сварки должен обеспечить такой состав металла шва. при котором его пластичность должна быть гораздо выше пластичности самого чугуна.

Во избежание образования холодных трещин можно идти разными путями.

Одним из них является получение металла шва со структурой серого чугуна с благоприятной формой графитовых включении, что достигается введением в наплавленный металл достаточно большого количества графнтизаторов и легированием элементами, способствующими получению сферических карбидов (например, магнием).

Для этого применяются, например, электроды ЭМЧ. Их стержень наготовлен из чугуна с высоким содержанием кремния (до 3.2%), а покрытие имеет два слоя. Первый слои содержит легирующие компоненты (графит, силикомагнпй, алюминий, железный порошок), а второй - компоненты, обеспечивающие шлаковую и газовую защиту (мрамор, плавиковый шпат). Этими электродами удается без подогрева сваривать детали с толщиной стенки до 12.0 мм и получать при этом швы без отбеливания. Повышение свариваемой толщины приводит к увеличению скоростей охлаждения и требует предварительного подогрева до температур 400 °С.

Иногда в качестве электродного прутка применяют никелевые чу - гуны, так как они обеспечивают получение металла шва с хорошей обрабатываемостью, При этом следует помнить, что металл шва, выполненный такими электродами, обладает повышенной склонностью к образованию горячих трещин.

Серый чугун в шве можно получить, применяя в качестве прутков обычную малоуглеродистую проволоку (Св-08А), вводя при этом в шон через покрытие достаточное количество графнтизаторов. Примером являются электроды марки ЭМЧС, которые имеют трехсменное покрытие. Первый слой содержит компоненты графптнзаторы. второй - защитные компоненты (создающие газовую и шлаковую защиту), третий слой состоит из 100% графита. Такими электродами можно сваривать изделия с толщиной стенок до 10.0 мм: большая толщина требует подогрева.

Для механизированной холодной сварки можно применять порошковые проволоки (до толщин 10.0 мм без подогрева марки ППЧ-1; при большей толщине - проволоку марки ГІПЧ-2 с подоіревом изделия). Структура швов при сварке этими проволоками близка к структуре серого чугуна за счет высокого содержания в ее составе кремния.

Вторым путем нри холодной сварке является получение в металле шва пнзкоуглеродистой стали. При сварке чугуна иизкоуглеродисты - ми электродами наибольшую опасность представляют первые проходы, так как даже небольшая доля участия основного металла в металле шва приводит к получению в металле слоя высоколегированной стали (по мере увеличения количества слоев легпрованность их, естественно, уменьшается). Поэтому наибольшую опасность, с точки зрения отслоения металла и появлення в нем трещин, представляет первый слой (точнее. зона линии сплавления). Для уменьшения опасности перегрева основного металла применяют сварку электродами малых диаметров на минимально допустимых токах. Однако все эти приемы не гарантируют отсутствия дефектов, поэтому этот способ служит в основном для декоративной заделки дефектов литья,

:и<;

Для увеличения прочности сварного соединения при ремонте конструкции ил чугуна применяют метод постановки к обварки стальных шпилек. Дефект (наирнмер, трещина) надлежащим образом разделывается, по разделке делается высверловка с нарезкой резьбы и последующей постановкой стальных шпилек так, чтобы выступающая часть составляла 0,45,,.1,2 диаметра шпильки (диаметр шпильки зависит от ремонтируемойтолщины и составляет (0,3...0.4),s, но не более 12,0 мм).

Шпильки обычно располагают в шахматном порядке, на кромках разделки трещины, расстояние между ними должно быть достаточным для свободного манипулирования дугой. Затем, применяя электрод диаметром не более 3,0 мм, на мі інимально возможных токах сначала обваривают шпильки, а затем заполняют промежутки между ними. Иногда при этом способе применяют специальные флюсы (состоящие, например, из 50% буры, 20% каустической соды и 30% железной окалины), что приводит к энергичному окислению углерода и, как результат, к увеличению деформационной способности металла шва. Здесьположительные результаты можно получить при относительно небольших свариваемых толщинах, ибо при их увеличении необходимо увеличивать тепловую мощность дуги, что приводит к отбеливанию металла в ЗТВ и образованию в ней трещин.

Можно поступать и по-иному. Если в металл шва ввести ванадий, который является энергичным карбидообразователем, то в нем образуются карбиды ванадия, которые не растворяются в железе и имеют относительно невысокую твердость, что способствует при их мелкодисперсном распределении повышению пластичности металла. Такие электроды имеют марку ЦЧ-4 (стержень из проволоки марки Св-08А): содержат в покрытии 66% феррованадия. Этими электродами производят облицовку (выполняют первый слой на малых токах короткими швами), а затем разделку заполняют электродами УОНИ 13/45. Способ вполне применим для заварки дефектов литья, проведения ремонтных работ на изделиях из серого и высокопрочного чугуна. Он обеспечивает достаточно хорошую прочность и обрабатываемость металла шва.

Довольно широкое распространение приобрел способ холодной сварки чугуна, обеспечивающий получение в металле шва цветных пли специальных сплавов. Его суть заключается в создании сварных швов из сплавов на основе меди или никеля.

И медь, п никель способствуют уменьшению растворимости углерода в железе и его графнтизаиин: при этом ни тог. ни другой металл соединений с углеродом не образуют. В зоне неполного растворения (у линии сплавления) они уменьшают возможность отбеливания. Металл шва при этом обладает высокой пластичностью, что способствует

релаксации остаточных сварочных напряжении и уменьшает возможность образования трещин.

Проще всею осуществить этот способ, применяя пучок электронов. Стальноіі электрод может быть любой марки (лучше УОНИ 13/45 или УОН і 1 13/ 55). Л намет р медного прутка до. гжеи быть больше диаметра стального электрода примерно на 25 V В качестве 3-го прутка рекомендуется лагунный пруток диаметром 1.5,...3.0 мм. Медные прутки можно покрывать обычном меловоіі обмазкоіі толщиной 0,2,,.0,3 мм на сторону.

Опыт применения комбинированного пучка электродов показал, что их легко и просто изготавливать на заводе, где необходимо производить сварку той иди иной конструкции из чугуна. Следует лишь соблюдать ряд требовании:

• комбинированные пучки необходимо составлять из стальных и медных прутков небольшого сечения (диаметром 1,6...4,0 мм для сварки в нижнем положении и не более 3,0 мм для сварки в вертикальном положении):

• на медные прутки лучше наносить качественное покрытие газоні лакообразующего типа:

• электроды из трех составляющих следует собирать не в ряд, а компактно (треугольником).

Сварочный ток выбирается в зависимости от общего сечения стержней в пучке. Так, при диаметре стального электрода 3,0 мм и двух медных электродах диаметром по 3,0 мм / в = 140... 160 Л (для работы на деталях толщиной не более 12,0 мм). При диаметре стального электрода 4.0 мм и двух медных по 4,0 мм /,в = 170... 190 А ( для работ на деталях с толщиной более 12.0 мм).

При ремонте деталей, долгое время бывших в эксплуатации, сваркой пучком электродов рекомендуется применять флюс, целиком состоящий из плавленой буры.

Сварку пучком электродов следует вести поперечными, равномерными, дугообразными движениями с наклоном электрода в сторону сварки на угол 35...45°, что необходимо для хорошего перемешивания ванны. Пучок ведется таким образом, чтобы медный пруток был впереди стального для лучшего омеднения поверхности. Провар должен быть минимальным, дуга во избежание сильного окисления металла должна быть предельно короткой, сварку лучше проводить «на себя», ибо этот способ позволяет хорошо наблюдать за тем, как идет облу - живание поверхности медью.

Применяется и другой тип электродов, когда медный стержень оплетается жестью толщиной 0,25...0,3 мм, которая в виде ленты по

спирали навита на него. После этого на электрод наносят покрытие. Могут быть и другие конструкции электродов, но во все случаях содержание железа в наплавленном металле не должно превышать 10... їй"» во избежание образования большого количества очень твердых включении железа, что ухудшает пластичность металла шва.

Существуют также медно-железные электроды, когда на медньиі стержень наносится основное покрытие, состоящее на 50”о из железного порошка н па 50% из покрытия NT)НИ 13 (электроды марки ОЗЧ-1). Металл шва, выполненный такими электродами, достаточно пластичен, что позволяет в горячем состоянии проводить его проковку с целью разрядки остаточных сварочных напряжений и предотвращения образования трещин в металле ЗТВ.

При сварке электродами этих групп не следует допускать высокого разогрева детали, для этого ведут сварку короткими участками с перерывами на охлаждения на минимальных токах, при которых возможно стабильное горение дуги (длина участка 30...80 мм с послойным охлаждением).

Все медно-железные электроды дают достаточно неоднородную структуру шва: в мягкой медной матрице расположены твердые включения железа, что затрудняет последующую обработку швов. Несколько облегчает дело замена стального низкоуглеродистого прутка па аустенитиын. Все разновидности медно-железных электродов можно с успехом применять при ремонте литья ответственного назначения.

Если в системе медь-железо заменить последнее на никель, то можно получать швы без твердых железисто-углеродистых включений, так как никель и медь не растворяют углерод. В качестве прутков для таких электродов используют монель-металл (например, НМЖМц28-2,5-1,5), константан (НМЦ40-1.5) или нихром (Х20Н80). Ограничивает применение таких электродов дефицит никеля и высокая склонность металла шва к образованию горячих трещин. Поэтому электроды не рекомендуется применять в случае больших объемов наплавки, где трудно избежать образования горячих трещин и понижения прочности.

Рассматривая достоинства и недостатки горячей и холодной сварки чугуна, следует отметить следующее,

Нри горячей сварке чугуна, как правило, в наплавленном металле получается чугун с заданными свойствами.

Все применяемые здесь способы сварки проводятся с предварительным подогревом, температура которого (150,..650 °С) связана с маркой чугуна, габаритами изделий и спецификой способа. К таким способам относчпся и газовая сварка, применяемая для исправления таких дефектов литья как трещины, раковины малых и средних размеров на обрабатываемых и обработанных поверхностях. Сварка ведется с применением чугунных присадочных прутков ІІЧ-1, ІІЧ-2 и т. д. и флюса (бура).

Ручная электродуговая сварка электродами на основе чугуна со специальным покрытием применяется для исправления крупных дефектов литья.

Механизированная электродуговая сварка порошковыми проволоками ГШ-АН41, ПП-43м. 11П-В45 и др. также рациональна для исправления крупных дефектов.

Все эти способы обеспечивают одинаковость структуры основного и наплавленного металла, хорошие свойства наплавленного металла, в том числе и его последующую обрабатываемость механическими способам и.

Все способы холодной сварки, проводимой без подогрева, дают наплавленный металл не чугунного состава, который обладает удовлетворительной обрабатываемостью резанием. Здесь применяются различного рода сварочные материалы. Для исправления несквозных дефектов малых и средних размеров на обрабатываемых н обработанных поверхностях. могут применяться электроды из медно-никелевой проволоки со специальным покрытием типа МНЧ-2 или электроды из железоникелевой проволоки типа ОЗЖН-1. Для исправления небольших дефектов в ответственных изделиях хорошо себя зарекомендовали электроды из никелевой проволоки тина ОЗЧ-З пли ОЗЧ-4.

Область применения стальных электродов и проволок ограничивается заваркой несквозных дефектов на необрабатываемых поверхностях чугунных отливок; при этом часто в наплавленном металле и металле околошовной зоны образуется сетка мелких трещин. И здесь какие-либо приемы бессильны для их полного предотвращения. Поэтому для заварки ответственного литья стальные электроды в большинстве случаев рекомендованы быть не могут.

При большом объеме холодной сварки для заварки дефектов литья желательна ее механизация. Для этого можно применять самозащит - ные проволоки сплошного сечения на основе никеля (ПАНЧ-11) и медно-никелевого сплава (MI1-2.6). Применяя тонкую проволоку, следует использовать узкую разделку для уменьшения объема наплавленного металла.

Перед запаркой дефект должен быть четко определен и удален. При наличии трещины прежде всего следует установить ее размер п сделать засверловку по ее концам. І {осле этого район заварки должен бы гь разделан под сварку таким образом, чтобы была возможность доступа по всей площади заварки. Подготовленная под заварку выборка не должна иметь выступов н острых углов. Мелкие раковины для того, чтобы избежать отбела, рекомендуется искусственно увеличивать по глубине до 5,0...6,0 мм и до 30,0 мм и более по ширине. В зависимости от места расположения дефекта на отливке для предотвращения вытекания жидкого металла следует производить подформовку металла заварки.

Формовку выполняют с помощью графитовых пластинок, скрепленных формовочной массой, которая состоит из кварцевого песка, замешанного на жидком стекле (могут использоваться и другие формовочные материалы, применяемые в литейном производстве).

Подогрев может осуществляться как общий (в печах), так и местный (различными переносными источниками тепла). Для чугуна марок СЧ15-32 и СЧ18-36 температура нагрева 700...800 °С при регулировании скорости нагрева и охлаждения отливок не более 1.50 °С/ч. Заварка производится электродами ОМЧ-1 (либо нм подобными), режим по току выбирается в соответствии с принятым диаметром электрода, весь 0(5ьем по заварке одного дефекта должен выполняться без перерывов за один прием. Сначала расплавляется донная часть дефекта, затем образовавшийся объем жидкого метачла металлическим крюком «выплескивается» для удаления неметаллических включений. Для хорошего проплавлення конец электрода большую часть времени должен находиться у стенок разделанного дефекта. По окончании сварки производят подогрев для выравнивания температур основного и наплавленного металла с последующим медленным охлаждением.

msd.com.ua

Сварка чугуна

Чугуном является сплав железа с углеродом с содержанием углерода от 2 до 6,7%. В чугуне содержатся также кремний, марганец, сера и фосфор, при этом серы и фосфора в чугуне больше, чем в стали. В легированных чугунах содержатся добавки никеля, молибдена, ванадия, хрома и др.

Чугун по структуре делится на белый, серый и ковкий, по химическому составу — на легированный и нелегированный.

Белый чугун имеет в своем составе большую часть углерода химически соединенную с железом в виде цементита Fe3C. Цементит имеет белый цвет и обладает большой твердостью и хрупкостью.

Белый чугун имеет на изломе также почти белый цвет, не поддается механической обработке и сварке, поэтому имеет ограниченное применение в качестве конструкционного материала, а используется для получения ковких чугунов.

Серый чугун имеет в своем составе большую часть углерода в свободном состоянии в виде графита, на изломе имеет темно-серый цвет. Он хорошо обрабатывается режущим инструментом, его температура плавления 1100... 1250 °С.

Свариваемость серого чугуна уменьшается при наличии в нем кремния, марганца более 1,5%, серы более 0,15%. Фосфор увеличивает жидкотекучесть серого чугуна и улучшает его свариваемость, но понижает температуру затвердевания, повышает хрупкость и твердость.

Марку серого чугуна обозначают буквами СЧ и двумя числами, первое из которых выражает величину временного сопротивления при растяжении в МН/м2, а второе — то же при изгибе.

Ковкий чугун получают из белого чугуна при длительном выдерживании его при температуре 800...850 °С. При этом в чугуне углерод выделяется в виде хлопьев, располагающихся между кристаллами железа.

При нагреве ковких чугунов выше 900 °С графит распадается и образует цементит Fe3C, что приводит к потере ковкости чугуна. Это явление затрудняет сварку ковкого чугуна, и для восстановления структуры ковкого чугуна после сварки его приходится подвергать циклу термообратки.

Ковкий чугун обозначают буквами КЧ и двумя числами, первое из которых означает временное сопротивление при растяжении в МН/м2, второе — относительное удлинение в процентах.

Легированные чугуны имеют примеси хрома, никеля, молибдена, благодаря которым повышаются их свойства, например, прочность при ударных нагрузках, кислотостойкость.

Высокопрочный чугун получают из серого чугуна введением в жидкий чугун при температуре 1400 °С магния или его сплавов.

При сварке чугуна как трудносвариваемого сплава нужно учитывать его свойства:

- чугун является жидкотекучим, поэтому его сварка осуществляется в нижнем положении;

- малая пластичность чугуна при сварке приводит к значительным внутренним напряжениям и образованию закалочных структур, способствующих образованию трещин;

- при выгорании углерода при сварке образуются поры в сварном шве;

- чугун в расплавленном состоянии окисляется с образованием тугоплавких окислов, температура плавления которых выше, чем у чугуна.

Сварка чугуна применяется при исправлении литейных дефектов при ремонте изношенных деталей и при изготовлений сварно-литых конструкций.

Сварку чугуна можно разделить на горячую и холодную.

Горячая сварка чугуна осуществляется при нагреве детали перед сваркой и медленном охлаждении после сварки. Температура подогрева детали зависит от ее массы и формы, но не должна превышать 650 °С. Нагрев до более высокой температуры вызывает рост графитовых зерен, при нагреве выше 750 °С происходят химические и структурные изменения. Скорость охлаждения должна быть не более 4 °С в секунду от начала затвердевания наплавленного металла до 600 °С. При большей скорости охлаждения происходит процесс отбеливания чугуна. До сварки мелких деталей их подогревают до температуры 150...200°С. Нагрев деталей производят в горне, электрических печах или индукционным методом.

Холодная сварка чугуна выполняется различными способами с использованием как обычных электродов, так и специальных.

Сварка чугуна стальными электродами (для сварки сталей) является наиболее доступной, но при этом может быть низкое качество сварного соединения. Причины заключаются в плохом соединении стали с чугуном из-за разной их усадки, в обогащении углеродом наплавленной стали и поэтому ее хрупкости, податливости к закалке и появлении трещин. В результате перешедших из чугуна элементов в металл шва он представляет собой закаленную высоколегированную сталь со значительным содержанием таких элементов, как кремний, марганец, иногда фосфор и сера, что и способствует образованию трещин в шве.

При быстром охлаждении при холодной сварке происходит увеличение твердости наплавленного металла и металла зоны термического влияния, где чугун приобретает структуру белого чугуна с повышенной твердостью и хрупкостью.

В металле шва могут появляться поры из-за повышенного содержания газов в чугуне, что вместе с трещинами снижает прочность сварного соединения. В то же время место сварки, выполненное стальными электродами, не поддается механической обработке режущим инструментом.

Недостатки данного метода устраняет многослойная наплавка при сварке, при этом уже третий наплавленный слой становится исходным материалом электрода.

Для улучшения качества сварного соединения применяют электроды малого диаметра и понижают величину силы тока для уменьшения теплового воздействия на чугун, при этом сварку ведут короткими участками вразброс, чтобы меньше проплавлять чугун.

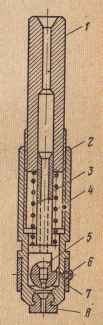

Перед сваркой сильно нагруженных корпусов, например, коробок передач, с целью усиления связи наплавленного металла с чугуном, на разделанные кромки и трещины ставят стальные шпильки на резьбе в шахматном порядке (рис. 12). Диаметр шпильки рекомендуется принимать равным 0,15...0,20 толщины стенки, но не менее диаметра стержня электрода. Расстояние между шпильками принимают равным 4...6 диаметрам шпильки, глубину посадки — 2 диаметрам шпильки, расстояние от кромок — 1,5...2 диаметрам.

Выступающие части шпилек обваривают по периметру, постепенно заполняя весь шов.

Сначала ведется обварка всех шпилек кольцевыми швами вразброс для избегания сильного местного перегрева. Затем вокруг места их обварки накладывают кольцевые швы до тех пор, пока вся поверхность завариваемого участка не будет покрыта слоем наплавленного металла.

Для обварки шпилек и нанесения слоя наплавленного металла применяют электроды малого диаметра (3...3,5 мм), а для окончательной заварки трещины можно применять электроды диаметром 4...6 мм.

Рис. 12. Подготовка к заварке трещины в чугуне с применением шпилек

Толщина слоя наплавленного металла в месте сварки должна быть не больше толщины стенки детали в этом месте, так как прочность наплавленного металла электрода в два раза больше прочности чугуна, и при большой толщине слоя наплавленного металла могут быть усадочные напряжения и опасность появления трещин.

Не следует допускать нагрев свариваемой детали выше 40...50 °С на расстоянии 100 мм от шва, так как чрезмерный нагрев приводит к образованию трещин.

Для стойкого соединения наплавленного шва с чугуном рекомендуется применять электроды типа ЦЧ-4 для первых слоев в разделке трещины или для обварки шпилек, а для последующих слоев — электроды типа УОНИ-13/55 или другие со стержнем из низкоуглеродистой стали.

Для сварки чугуна успешно применяются электроды на основе никеля, при этом отсутствуют трещины и наплавленный металл хорошо поддается обработке, так как никель неограниченно растворяется в железе и его соединения содержат углерод без образования карбидов.

Электроды типа ОЗЖН-1, содержащие до 48% никеля, предназначены для холодной сварки серого и высокопрочного чугуна и рекомендуются для устранения дефектов в ответственных деталях.

Применяются также электроды марок ОЗЧ-3, ОЗЧ-4, содержащие более 90% никеля.

Электроды на основе меди применяются, когда не требуется высокая прочность сварного шва. Медь не образует соединений с углеродом, но не растворяется в железе, поэтому наплавленный шов неоднороден и включает высокоуглеродистое железо высокой твердости.

Медно-железные электроды ОЗЧ-2, ОЗЧ-6 представляют собой стержни из меди с фтористо-кальциевым покрытием, содержащим 50% железного порошка. Такие электроды применяют для заварки трещин в ответственных деталях, например, в водяных рубашках блоков двигателей.

Перед заваркой трещины ее засверливают по концам и разделывают под углом 80° на 2/3 толщины детали, края трещины зачищают. Сварка ведется на постоянном токе обратной полярности короткой дугой с перерывами для охлаждения детали до температуры 50...60 °С.

Участки длиной 40...60 мм сразу после сварки проковывают для получения более плотного шва. Наплавленный слой представляет собой медь, насыщенную железом с вкраплением стали большой твердости. Шов можно обрабатывать инструментом из твердого сплава.

Медно-никелевые электроды МНЧ-2 представляют собой стержни из металла, содержащего 28% меди, 2,5% железа, 1,5% марганца, остальное — никель. Никель электродов не образует соединений с углеродом, и наплавленный металл получается малой твердости, почти отсутствует зона отбеленного чугуна, а зона закаленного чугуна имеет невысокую твердость, которая может быть снижена небольшим отпуском. В шве меньше пор и трещин и его легче обрабатывать, но его прочность получается низкой.

По этим причинам медно-никелевые электроды можно применять с медно-железными электродами, при этом при сварке первый и последний слои шва наносят медно-никелевыми электродами, чтобы в первом случае обеспечить плотность, а в последнем — улучшить обработку, а остальное заплавляют медно-железными электродами. Способ наплавки медно-никелевыми электродами такой же, как и медно-железными электродами.

otdelka-profi.narod.ru