Изучаем сварку давлением. Сварка давлением

Сварка под давлением — что это?

Июнь 24, 2017

Сварка деталей под давлением — процедура соединения поверхностных слоев отдельных элементов конструкции. В процессе соединения активно осуществляется диффузия частиц, в результате которой граница раздела полностью исчезает, а через нее прорастают кристаллы.

Подобная методика в приборостроительной, машиностроительной сфере сегодня выполняется несколькими способами, выбор которых зависит от свариваемых материалов, предъявляемых к ним требований. В машиностроительном комплексе получила широкое распространение контактная сварка, используемая для производства разнообразных стальных изделий. Нагревание производится электротоком, пропускаемым через зону сваривания кромок отдельных металлических элементов. Необходимое давление для данной процедуры создается с помощью электродов, через которые и подается ток, или при помощи специализированных механизмов.

Сварочная технология в строительной, приборостроительной и машиностроительной деятельности — это ключевая технология выполнения неразъемных соединений отдельных элементов конструкций из любых марок стали, меди, чугуна, бронзы, латуни, сплавов алюминия, прочих металлов. Также достаточно распространена сегодня сварка сосудов.

Разновидности технологии

На сегодняшний день существуют такие техники сварочных соединений:

- диффузионная;

- термокомпрессионная;

- ультразвуковая;

- трением;

- индукционная;

- клинопрессовая;

- сварка взрывам;

- магнитно-импульсная.

Все перечисленные способы выполняются в холодной фазе. Но это еще не весь список методов сваривания металлов, так как ученые-физики постоянно открывают новые интересные факты, в результате чего технологии постоянно развиваются и можно ожидать появление в скором будущем новейших и более эффективных методик сварочного соединения металлических конструкций.

Нельзя предполагать, что материалы по всей площади и массе находятся в холодном состоянии, так как сварная зона постоянно прогревается. Но температура самого изделия остается практически неизменной.

Суть сварки под давлением

Суть сваривания заготовок под давлением ацетилена заключается в пластичной деформации металла по краям соединяемых элементов конструкции, которая происходит за счет ударной, статической нагрузки. Для ускорения процесса пластической деформации металла сварку давлением чаще всего осуществляют с дополнительным нагреванием. Процесс деформации вызывает трение кромок соединяемых материалов, что значительно ускоряет между ними процедуру межатомных связей. Участок формирования межатомной связи элементов конструкции при их сваривании давлением — это и есть зона соединения.

При сварке под давлением с дополнительным нагреванием материала в качестве источника тепловой энергии могут быть: индукционный ток, электроток, печь, химическая реакция, вращающаяся дуга электрическая, прочие источники. Техника сваривания деталей из металла давлением с дополнительным нагреванием может и несколько отличаться. К примеру, при контактной стыковой сварке плавлением соединяемые края деталей обязательно сначала оплавляются, после чего происходит их пластическая деформация. В данном случае часть деформированного металла вместе с частью загрязнений выводятся на поверхность, формируя грат.

Распределение в сварной зоне по сечению соединения деформаций осуществляется неравномерно. В результате этого у металлических частиц в сварной зоне происходит скольжение. Такой процесс приводит к образованию повышенных механических характеристик сварочных соединений.

Преимущества технологии

В чем же преимущества сварки металлов давлением ацетилена и кислорода перед традиционной технологией сваривания металлических конструкций?

- Отсутствие необходимости в применении дополнительных расходных материалов, например флюсов, которые облегчают сварочные работы.

- Методика подходит для выполнения неразъемных соединений практически всех видов металлов, сплавов.

- Некоторые пластичные материалы, алюминий можно соединять без дополнительного прогревания участка контакта соединяемых элементов.

Контактная сварка давлением

Согласно статистическим данным строительства, наибольшей популярностью сегодня пользуется контактная сварка под давлением, на качество которой оказывают влияние такие характеристики:

- пластичность материала соединяемых элементов;

- качество предварительной подготовки поверхностей соединяемых деталей;

- правильное расположение свариваемых элементов конструкции относительно друг друга;

- применение дополнительных защитных составов, предупреждающих проявление на металле тугоплавких оксидов.

При правильном выполнении сваривания деталей под давлением на участках соединения должны быть заметны небольшие утолщения материала.

electrod.biz

3. Сварка давлением. Классификация способов сварки

Похожие главы из других работ:

Гидравлические прессы для пластмасс

1.2 Пресс с нижним давлением

Прессы с нижним давлением, т.е. с нижним расположением рабочего цилиндра, применяются для прессования деталей из пресс порошков и для литья под давлением. Эти прессы бывают с ручным, полуавтоматическим и автоматическим управлением...

Изготовление деталей РЭС методами порошковой металлургии и давлением

2.Изготовление деталей давлением

...

Изготовление литых деталей из металлических сплавов

1.3. Литье под давлением

Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 - 100 МПа)...

Литейное производство. Сварка

Сварка давлением. Опишите суть ультра звуковой сварки

Для осуществления данного вида сварки было разработано специализированное оборудование, состоящее из источника генерации высокочастотных (ультразвуковых) электромагнитных колебаний, механической колебательной системы...

Литьё под давлением

1. Литье под давлением

...

Литьё под давлением

1.1 Сущность литья под давлением

Выполняют машинным способом в металлические формы, называемые пресс-формами. Заполнение металлом пресс формы осуществляют после её смыкания через литниковые каналы...

Машиностроительный комплекс

3.1 Обработка металлов давлением

Прокаткой называется обработка металлов давлением путем обжатия слитка или заготовки между вращающимися валками прокатного стана для уменьшения их сечения и придания им заданной формы...

Проект участка цеха по производству товаров бытового и технического назначения методом литья под давлением на ОАО "БЗЗД" мощность 400 тонн в год

2.1.1 Литье под давлением

Литьё под давлением - это основной метод переработки полимерных материалов и получения изделий, заключающийся в пластикации, гомогенизации полимерного материала в материальном цилиндре и впрыске его в предварительно замкнутую форму...

Разработка модели художественного изделия, получаемого методом литья в песчано-глинистые формы

1.4 Кристаллизация под давлением

Особенностью заготовок, изготовленных литьем с кристаллизацией под давлением является отсутствие прибылей и литниковых систем. Штамповка жидкого металла, по существу...

Разработка технологии изготовления кольца

3.2 Обработка давлением

Ювелирное дело известно со времен глубокой древности. Человек, встретив на своем пути золото, был очарован его красотой, поражен способностью в любых условиях сохранять солнечный цвет и блеск...

Разработка художественного образа и выбор технологии изготовления мужского кольца

3.2.4 Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов...

Разработка художественного образа и выбор технологии изготовления мужского кольца

3.2.4 Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Этим способом изготавливают литые заготовки самой различной конфигурации массой от нескольких граммов до нескольких десятков килограммов...

Разработка цеха производства резинотехнических изделий для автомобильного транспорта из резины на основе СКИ-3

4.1.3 Литье под давлением

Способ литья под давлением представляет собой частный случай литьевого прессования, однако он имеет ряд технологических особенностей, и поэтому его выделяют в самостоятельную группу...

Современные методы литья. Полимерная индустрия

Методы литья под давлением

Инжекционный метод Требуемый объем расплава (доза) накапливается в материальном цилиндре ЛМ и затем под высоким давлением (100-200 МПа) впрыскивается, инжектируется, в форму за короткий, измеряемый секундами, интервал времени...

Технология литья под давлением

1.1.1 Сущность литья под давлением

Литье под давлением - процесс получения точных и фасонных отливок, основанный на заполнении расплавленным металлом стальных форм под давлением поршня. Этим способ отливаются под давлением детали из цинковых, алюминиевых...

prod.bobrodobro.ru

Некоторые специальные виды сварки давлением

Некоторые специальные виды сварки давлением

Некоторые специальные виды сварки давлением Категория:

Сварка металлов

Некоторые специальные виды сварки давлением

Некоторые специальные виды сварки давлением Контактную сварку проводят, как правило, с расплавлением металла в зоне контакта. Значительная группа видов сварки давлением осуществляется без расплавления металла контактных поверхностей. Эти виды сварки делятся по степени подогрева — с подогревом и без подогрева, степени силового воздействия — с низкоинтенсивным силовым воздействием и высокоинтенсивным силовым воздействием. Сварку давлением с подогревом выполняют, как правило, с низкоинтенсивным силовым воздействием.. Сюда относятся: диффузионная, термокомпрессионная, газопрессовая и другие виды сварки.

Сварку давлением без подогрева выполняют, как правило, с высокоинтенсивным силовым воздействием. К этим видам относятся сварка взрывом, холодная, магнитно-импульсная и др. Ультразвуковая сварка относится к сварке без подогрева при низкоинтенсивном внешнем силовом воздействии. Параметры этих видов сварки (давление, температура нагрева, время нагрева, удельное давление, интенсивность приложёния давления и температуры) зависят от свойств соединяемых материалов, состояния их поверхностей, конструктивных особенностей и т. д.

Диффузионная сварка осуществляется в результате взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации.

.Основные параметры диффузионной сварки — температура нагрева, давление, время нагрева, среда, в которой проводят сварку.

Температура для однородных металлов, как правило, должна составлять 0,5—0,8 температуры плавления металла или сплава, а при сварке разнородных — 0,5—0,7 температуры более легкоплавкого металла. Такая температура ускоряет взаимную диффузию атомов материалов через поверхность стыка и облегчает снятие неровностей поверхности и пластическое деформирование металла.

Нагрев .осуществляется преимущественно индукционными токами, можно использовать и другие источники нагрева: обычные

сопротивления, электрический ток, пропускаемый по самим деталям, электронный луч и др.

Давление в контакте соединяемых деталей в зависимости от температуры и рода свариваемых материалов может меняться от 3—5 до 100 МПа.

Особым видом диффузионной сварки является сварка в контролируемой атмосфере, при которой в качестве защитных газов используют водород, аргон, гелий.

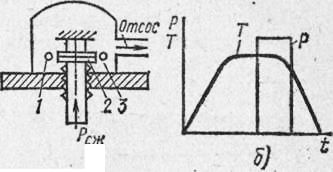

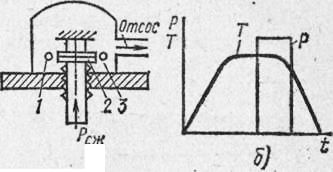

Схема диффузионной сварки и циклограмма процесса показаны на рис. 1. Установка для диффузионной сварки

состоит из вакуумной камеры, в которой выполняют сварку, специальных насосов для создания вакуума, нагревательного устройства с источником питания и устройства для передачи давления.

После откачки воздуха включают нагревательное устройство, начинается нагрев детали до заданной температуры с обеспечением равномерного нагрева деталей по всему сечению. После выравнивания температуры прикладывают усилие сжатия, которое в процессе сварки поддерживают постоянным. При охлаждении свариваемых деталей нагрузку снимают не сразу, а при температурах 100 — 400 °С, чтобы предупредить разрушение соединения из-за различных коэффициентов термической усадки соединяемых элементов.

Преимуществами диффузионной сварки являются Возможность сварки разнородных материалов, получение равнопрочных соединений без заметного изменения физико-химических свойств, отсутствие присадочных материалов, высокое качество защиты.

Холодная сварка — сварка, при которой соединение образуется при значительной пластической деформации без внешнего нагрева соединяемых поверхностей. Физическая сущность процесса заключается в сближении за счет пластической деформации свариваемых поверхностей до образования металлических связей между ними и получения таким образом прочного сварного соединения.

Рис. 1. Диффузионная сварка: а — схема сварки, 1 — нагреватель, 2 — заго» товки, 3 — камера; 6 — циклограмма сварки, Р — усилие сжатия, Т — температура

Свариваемость металлов при холодной сварке зависит от их пластичности и качества подготовки поверхности. Чем пластичнее металлы, ровнее и чище их поверхности, тем качественнее они свариваются. Хорошо свариваются пластичные сплавы алюминия, меди никеля, серебра, золота и подобные металлы и сплавы в однородных и разнородных сочетаниях. В недостаточно пластичных металлах при больших деформациях могут образовываться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают.

Наиболее широкое применение холодная сварка нашла в производстве изделий домашнего обихода из алюминия и его сплавов, в электротехнической промышленности и транспорте для соединения медных и алюминиевых проводов. Холодной сваркой выполняют точечные, шовные, стыковые соединения. Для холодной сварки используют стандартное прессовое и прокатное оборудование, которое снабжают специальным инструментом в соответствии со свариваемыми деталями, применяют также специализированные машины; Холодной сваркой соединяют металлы и сплавы толщиной 0,2— 15 мм. Главными характеристиками процесса являются давление и величина деформации. В зависимости от состава и толщины свариваемого металла давление составляет 150—1000 МПа, степень относительной деформации 50—90%.

Разновидностью сварки давлением, близкой по физической сущности к холодной сварке, является термокомпрессионная сварка, которая отличается от холодной сварки тем, что место соединения подогревают до температур, ниже температур образования жидких фаз, а затем сжимают. Основными параметрами процесса являются усилие сжатия, температура подогрева и продолжительность выдержки.

Сварка взрывом — сварка, при которой соединение образуется за счет совместной пластической деформации в результате вызванного взрывом соударения быстродвижущихся деталей. Кинетическая энергия соударения соединяемых – частей затрачивается на работу совместной пластической деформации контактирующих слоев металла, приводящей к образованию сварного соединения. При этом часть работы пластической деформации переходит в тепло, которое может разогревать металл в зоне соединения до высоких температур, вплоть до оплавления локальных объемог-.

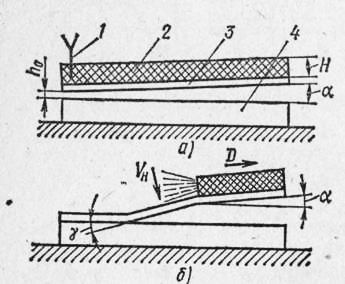

Большинство видов сварки взрывом основано на использовании направленного (комулятивного) взрыва (рис. 2). Соединяемые поверхности двух заготовок (в простейшем случае пластины).

Рис. 2. Принципиальная схема сварки взрывом: а — перед сваркой, б — во время сварки

Сварку взрывом используют при изготовлении заготовок биметалла, для плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, при сварке заготовок из разнородных материалов.

Разновидностью сварки взрывом является магнитно-импульсная сварка. При магнитно-импульсной сварке соударение свариваемых деталей обеспечивается импульсным магнитным полем от разряда батарей конденсаторов. Длительности импульса и скорости соударения при этом способе близки к сварке взрывом.

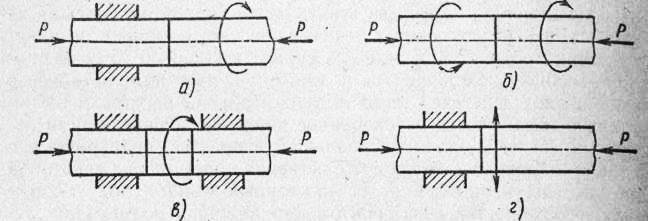

Рис. 3. Схема сварки трением: а — при вращении одной детали, б — при вращении обеих деталей, в — при неподвижных деталях с вращающейся вставкой, г — при возвратно-поступательном движении одной детали

Принципиальные схемы сварки трением показаны на рис. 3. Простейшая и наиболее распространенная схема процесса показана на рис. 3, а. Две детали, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них — неподвижна, другая приводится во вращение вокруг их общей оси. На сопряженных торцовых поверхностях деталей, прижатых одна к другой осевым усилием Р, возникают силы трения. Работа, затрачиваемая при вращении на преодоление этих сил трения, преобразуется в тепло, которое выделяется на поверхностях трения и нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (1000—1300°С — при сварке черных металлов). Нагрев прекращается при быстром (практически мгновенном) прекращении относительного вращения. Подготовленный таким образом к сварке металл подвергают сильному сжатию — проковке, в результате образуется прочное сварное соединение.

Недостатками сварки трением являются неуниверсальность про-с ее помощью можно сваривать такие пары деталей, из кото-UCLL хотя бы одна должна быть телом вращения; громоздкость оборудования; наличие грата после сварки.

Сварку трением применяют для соединения деталей встык и для образования Т-образных соединений. В промышленном производстве сварку трением используют для соединения деталей сечением 50—10000мм2 из одноименных и ряда разноименных конструкционных материалов.

Для сварки трением применяют универсальные и специализированные машины, имеющие зажимы для свариваемых деталей, механизм сжатия и привод вращения выпускают серийные машины типа МСТ — МСТ-23, МСТ-35, МСТ-41 и др.

Ультразвукова я -сварка — сварка, при которой неразъемное соединение образуется при совместном воздействии на свариваемые детали механических колебаний высокой (ультразвуковой) частоты и относительно небольших сдавливающих усилий. Сварка осуществляется в результате взаимного трения свариваемых поверхностей, нагрева и давления. Силы трения возникают при действии на заготовки, сжатые осевой силой, механических колебаний ультразвуковой частоты (20—30 кГц). Для получения такой частоты используют магнитострикционный эффект, заключающийся в изменении размеров некоторых металлов, сплавов и керамических материалов под действием переменного магнитного поля.

Машины для ультразвуковой сварки состоят из источника питания, аппаратуры управления, механической колебательной системы и привода давления.

Рис. 4. Схема ультразвуковой сварки

Таким образом, в результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки. По мере разрушения пленок образуются узлы схватывания, приповерхностные слои металла нагреваются, немного размягчаются и под действием сжимающего усилия пластически деформируются, свариваемые поверхности сближаются до расстояния действия межатомных сил, возникает прочное сварное соединение.

Сравнительно небольщое тепловое воздействие на свариваемые металлы обеспечивает минимальное изменение их структуры и свойств. Например, для меди температура в зоне контакта не превышает 600 °С, при сварке алюминия — 200—300 °С.

Параметрами ультразвуковой сварки являются мощность генератора колебаний, давление сварки, амплитуда колебаний и время сварки. Ультразвуковую сварку применяют для получения точечных и шовных соединений металлов и сплавов небольшой толщины (как правило, менее 1 мм) и для сварки пластмасс.

Преимущества ультразвуковой сварки: – сварка в твердом состоянии без существенного нагрева свариваемых деталей, что дает возможность сваривать химически активные материалы и сплавы, образующие хрупкие соединения; – возможность сварки и приварки тонких и ультратонких деталей; – применение небольших сдавливающих усилий 0,1—2,5 кН, вследствие чего деформации в месте соединения незначительны; – малая мощность сварочного оборудования и несложность его конструкции.

Недостатком ультразвуковой сварки является ограниченность толщин свариваемых деталей (менее 1 мм), большая стоимость генераторов высокой частоты, действие высокой частоты йа организм человека.

Читать далее:

Сварка дизкоуглеродистых и низколегированных сталей

Статьи по теме:

pereosnastka.ru

СВАРКА ДАВЛЕНИЕМ - это... Что такое СВАРКА ДАВЛЕНИЕМ?

(Болгарский язык; Български) — заваряване чрез налягане

(Чешский язык; Čeština) — svařování tlakem

(Немецкий язык; Deutsch) — Preßschweißen

(Венгерский язык; Magyar) — sajtolóhegesztés

(Монгольский язык) — даралтаар гагналт

(Польский язык; Polska) — zgrzewanie

(Румынский язык; Român) — sudare prin presiune

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — zavarivanje pritiskom

(Испанский язык; Español) — soldadura a presión

(Английский язык; English) — pressure welding

(Французский язык; Français) — soudage par pression

Источник: Терминологический словарь по строительству на 12 языкахСтроительный словарь.

- СВАРКА ГАЗОВАЯ

- СВАРКА ДВУХДУГОВАЯ

Смотреть что такое "СВАРКА ДАВЛЕНИЕМ" в других словарях:

сварка давлением — Сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. Примечание Сопрягаемые поверхности можно нагревать, чтобы облегчить получение соединения.… … Справочник технического переводчика

Сварка давлением — – сварка с применением давления, осуществляемая за счет пластической деформации свариваемых частей при температуре ниже температуры плавления. [ГОСТ 2601 84] Сварка давлением – сварка с применением давления, осуществляемая за счет… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка давлением — 48. Сварка давлением Сварка с применением давления, осуществляемая за счет пластической деформации свариваемых частей при температуре ниже температуры плавления Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий… … Словарь-справочник терминов нормативно-технической документации

сварка давлением — [pressure welding] сварка в твердом состоянии, осушествляется совместными локальным деформированиями соединенных материалов под действием приложенного к ним давления (статического, импульсного или взрывом) часто в сочетании с ультрозвуковыми… … Энциклопедический словарь по металлургии

СВАРКА ДАВЛЕНИЕМ — [pressure welding] сварка в твердом состоянии, осушествляемая совместным локальным деформированием соединяемых материалов под действием приложенного к ним давления (статического, импульсного или взрывом) часто в сочетании с ультразвуковыми… … Металлургический словарь

сварка давлением — Syn: сваривание давлением … Металлургический словарь терминов

сварка давлением с заливкой жидкого металла между свариваемыми кромками — Сварка давлением, при которой узел соединения находится в изложнице и расплавленный металл заливается между свариваемыми поверхностями (см. рисунок 4). Примечание Расплавленный металл часто получают путем алюмотермической реакции (см. 4.2.2.2). 1 … Справочник технического переводчика

сварка давлением с заливкой жидкого металла между свариваемыми кромками — 4.1.2.1 сварка давлением с заливкой жидкого металла между свариваемыми кромками: Сварка давлением, при которой узел соединения находится в изложнице и расплавленный металл заливается между свариваемыми поверхностями (см. рисунок 4). Примечание… … Словарь-справочник терминов нормативно-технической документации

Газовая сварка давлением — Pressure gas welding Газовая сварка давлением. Процесс кислородногазовой сварки, при котором происходит соединение одновременно всех соприкасающихся поверхностей за счет нагрева их газовым пламенем, полученным от сгорания топливного газа в… … Словарь металлургических терминов

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

dic.academic.ru

Сварка давлением - это... Что такое Сварка давлением?

Сварка давлением – сварка с применением давления, осуществляемая за счет пластической деформации свариваемых частей при температуре ниже температуры плавления.

[ГОСТ 2601-84]

Сварка давлением – сварка с применением давления, осуществляемая за счет пластической деформации свариваемых частей при температуре ниже температуры плавления.

[Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)]

Рубрика термина: Сварка

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru

Сварка давлением (сварка без оплавления)

В настояшее время насчитывается несколько десятков способов сварки и их разновидностей. Все они могут быть классифицированы либо по методу объединения соединяемых поверхностей, либо по виду применяемой энергии. По первому признаку все сварочные процессы можно разделить на два основных способа 1) сварка плавлением (сварка без давления) 2) сварка давлением (сварка без оплавления). [c.329]

Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, по степени механизации процесса сварки, по виду свариваемого металла и т. п. Вполне совершенной классификации, охватывающей все способы сварки, с учетом физических процессов в зоне соединения, не существует. Принято все существующие способы сварки делить на две большие группы 1) сварка плавлением (сварка без давления) 2) сварка давлением (сварка без оплавления). [c.333]Удельное осадочное давление имеет, примерно, ту же величину, что и при сварке с нагревом без оплавления. [c.5]

При сварке без оплавления предварительно сжатые заготовки нагреваются горелками, расположенными по периметру свариваемого сечения, до 1250—1300° С (для стали) и сдавливаются большим усилием. Часто нагрев и сдавливание производятся при постоянном давлении. [c.41]

К сварке давлением относят способы, при которых применяют только механическую или тепловую и механическую энергию совместно. В последнем случае сварка может происходить с оплавлением металла или без его оплавления. [c.6]

Сварка давлением с нагревом без оплавления происходит при высоких температурах, переводящих металл в пластическое состояние. Это снижает предел текучести металла и позволяет получить нужную для сварки деформацию при небольшом удельном осадочном давлении, в несколько раз меньшем предела текучести металла при комнатной температуре. [c.6]

Примерами способов сварки давлением с нагревом без оплавления могут служить кузнечная, диффузионная и ультразвуковая сварка, газопрессовая сварка, при которой нагрев производят пламенем от сжигания горючих газов в кислороде, сварка токами высокой частоты, нагревающими свариваемые кромки индуцируемыми в них вихревыми токами. [c.7]

В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак. Продукты реакции нагреваются до температуры 3000 °С. Термитная сварка может осуществляться методом промежуточного литья, когда расплавом железа заливают стык стальных или чугунных деталей, заключенный в литейную форму. Это сварка плавлением. Но термитную сварку выполняют еще и впритык, когда жидким металлом и шлаком только нагревают торцы соединяемых деталей, а соединение получают, сдавливая разогретые торцы и деформируя их. Это сварка давлением с нагревом без оплавления. Термитная сварка применяется в основном для соединения рельсов. Она малопроизводительна, ее трудно автоматизировать. Поэтому ее применяют редко. [c.9]

Характер структуры близок к структуре сварных соединений, выполненных сваркой давлением без оплавления. [c.49]

Сварка давлением без оплавления. Осуществляется с предварительным нагревом свариваемых поверхностей до температуры ниже точки плавления свариваемого металла. Скорость нагрева не превышает 400 °С/с осадка 2,5—6,0 мм скорость осадки — 20 мм/с. [c.23]

Сварка давлением без оплавления. Известно, что процессы сварки давлением без оплавления при отсутствии восстановительной среды могут обеспечить удовлетворительное качество соединения только в узком интервале температур и при деформациях, достаточных для разрушения окисных пленок. Для малоуглеродистых сталей это условие соответствует интервалу 150—200° С и Дос = 1,5- -2,0 мм, а для алюминиевых сплавов — 40—50° С й Дос = 1,2-ь 1,4 мм. [c.36]

НОВЫЕ СПОСОБЫ СВАРКИ ДАВЛЕНИЕМ БЕЗ ОПЛАВЛЕНИЯ [c.404]

Таким образом, сварку магниевым термитом вьшолняют без оплавления соединяемых поверхностей, т. е. путем нагрева и последующего давления. [c.266]

Контактная сварка относится к способам сварки давлением с кратковременным нагревом места соединения без оплавления или с оплавлением и с осадкой разогретых заготовок. Характерная особенность этих процессов — быстрота пластической деформации, в ходе которой формируется сварное соединение. [c.316]

Металлы могут свариваться с нагревом в месте соединения и без нагрева, с приложением давления (сдавливанием соединяемых деталей) и без него. Причем при сварке без нагрева или с местным нагревом металла без расплавления или до оплавления кромок (например, стыковая контактная сварка оплавлением) необходимо сдавливать детали при сварке с полным расплавлением соединяемых кромок приложение давления не обязательно. [c.3]

Отклонения по длине изделия могут получиться вследствие неправильно выбранных параметров режима сварки — расстояния. между зажимами, выпуска из электродов, величины оплавления и осадки, а также в результате проскальзывания деталей в электродах при осадке, что связано с недостаточным нагревом, очень большим давлением осадки и слабым зажатием деталей. Применение упоров обычно исключает этот дефект. При сварке без упоров можно получить изделия с точностью в пределах 1—2 мм, при наличии упоров отклонение получается в 5—10 раз меньше. [c.271]

Если зажатые в электродах 2, 4 детали 3 сблизить до соприкосновения торцами при помощи механизма давления и включить выключатель 8, то через них будет протекать ток большой силы и низкого напряжения. Концы деталей при этом быстро нагреваются, металл доводится до пластического состояния и под постоянно действующим давлением (осадке) происходит сварка. После сварки ток выключается. Этот вид стыковой сварки называется сваркой сопротивлением. Сварка здесь производится без расплавления торцов детали. Различают еще сварку оплавлением, причем последнюю делят на сварку прерывистым оплавлением и сварку непрерывным оплавлением. [c.100]

Равенство (1.55) интересно тем, что оно показывает, как можно комбинировать виды энергии для известных и освоенных процессов сварки. Например, стыковую сварку методом сопротивления определяют только два слагаемых равенства (1.55) — это первое и третье для сварки непрерывным оплавлением — второе и третье для сварки оплавлением с подогревом — первое, второе и третье. Однако это чисто внешние технологические признаки. Вскрыть внутреннюю сущность, а точнее, определить вклад каждого из слагаемых равенства (1.55) может только численный расчет. Для некоторых способов сварки, как, например, контактной точечной и шовной, можно и без расчета определить, что для них используется только первое слагаемое, поскольку металл доводится до плавления и поэтому осадочное давление не нужно. В этих процессах давление обеспечивает другие функции оно создает начальный холодный контакт и во многих теперь случаях осуществляет опера- [c.37]

Существующие способы сварки условно делят на две группы сварку плавлением и сварку давлением (без оплавления). [c.6]

Сварка плавлением без давления. Осуществляется при нагреве свариваемых элементов до оплавления. Ванна расплавленного металла застывает, образуя сварной Шов без приложения давления. Скорость нагрева доходит до 8000 °С/с. [c.23]

Концы колец соединяют сваркой в стык оплавлением под действием тепла и давления без дополнительного материала. Прочность шва обычно составляет 97%, а пластичность около 60% от основного металла. После термообработки в кольце трудно обнаружить сварной шов. [c.108]

С помощью скользящих или вращающихся контактов на кромки непрерывно движущейся сформованной трубной заготовки подается электрический ток частотой 425—450 кгц. В результате поверхностного эффекта и эффекта близости наибольшая плотность тока получается на торцовой поверхности кромок трубной заготовки. Это вызывает разогрев металла кромок на глубину, не превышающую десятых долей миллиметра. Происходит интенсивное оплавление кромок, и часть расплавленного металла выбрасывается из зоны сварки мощным электромагнитным полем, унося с собой тугоплавкие окислы с поверхности кромок. Затем трубная заготовка с оплавленными кромками поступает в опорные валки, где создается необходимое сварочное давление. Сваривание кромок происходит сразу же после выплеска части металла с окислами, так что расплавленный металл не успевает окислиться. Это позволяет вести сварку труб без применения защитной газовой атмосферы. [c.86]

При сварке оплавлением детали зажатые в электродах машины сближаются при включенном токе до соприкосновения. При этом в одной или нескольких точках на их торцах образуется электрический контакт. Так как при оплавлении детали касаются друг друга без существенного давления, электрическое сопротивление этих контактов очень велико. Вследствие этого ток, протекающий в сварочной цепи машины, очень быстро нагревает металл в непосредственной близости к контакту. При этом между торцами деталей образуется одна или несколько перемычек расплавленного металла. Одна такая перемычка схематически показана на фиг. 50. Размеры и количество перемычек зависят от природы свариваемого металла, сечения детатей и параметров сварочного режима. Например, при оплавлении деталей сечением 400—500 мм из малоуглеродистой стали зазор между торцами деталей Д колеблется от 0,1 до 0,4—0,5 мм при этом диаметр основания перемычки В лежит в пределах 2—6 мм. Вес расплавленного металла в одной перемычке [c.78]

В связи с этим удельное давление осадки должно быть наибольшим при сварке деталей большого сечения на автоматических стыковых машинах большой мощности, осуществляющих оплавление без предварительного подогрева (в этом случае зона интенсивного разогрева деталей имеет минимальную ширину, что затрудняет пластическую деформацию). При стыковой сварке широких тонких листов вследствие недостаточной равномерности нагрева по длине свариваемой кромки приходится применять удельные давления осадки, повышенные по сравнению со сваркой деталей компактного сечения. [c.84]

Для стыковой сварки легких сплавов необходимы машины, обеспечивающие высокую скорость перемещения деталей в процессе оплавления и осадки, большую плотность тока, повышенное удельное давление осадки и точное выключение сварочного тока в процессе осадки. В некоторых случаях легкие сплавы можно сваривать на серийных машинах, предназначенных для сварки стали, без их переделки или после изменения привода подачи изделия. [c.88]

Основными параметрами технологического процесса сварки встык являются стадия оплавления и нагрева продолжительности и оплавления и нагрева (без давления), давлениеипри оплавлении и нагреве стадия паузы стадия обазования соединения р , t . [c.360]

Существует много различных способов сварки. Основные из них показаны на рис. 1. Все способы сварки могут быть разделены на две группы сварка плавлением, осуществляемая путем нагрева кромок свариваемых деталей до расплавления и соединения их в жидком состоянии, и сварка давлением, осуществляемая путем нагрева кромок свариваемых деталей до пластического (тестообразного) состояния (в некоторых случаях до оплавления кромок) и последующего сжатия этих деталей под давлением. Разновидностью сварки давлением яв-ияется холодная сварка, выполняемая без нагрева свариваемых деталей и требующая значительного давления для их соединения. [c.8]

Сварка давлением может быть без предварительного нагрева ie Ta соединения (холодная сварка, сварка взрывом), когда вводится только механическая энергия с предварительным нагревом контактная, диффузионная, газопрессовая, когда вводится термомеханическая энергия. Предварительный нагрев до пластического остояния или до оплавления применяют для металлов и сплавов, эбладающих повышенным сопротивлением пластическим деформациям в холодном состоянии, что затрудняет их совместное деформирование, так как требует больших удельных давлений. Нагрев металла при сварке давлением осуществляется электрическим током в месте соприкосновения (контакта) деталей (контактная сварка) за счет электромагнитной или высокочастотной индукции (индукционная сварка) за счет теплоты, выделяемой при сгорании газов газопрессовая сварка) за счет механической работы трения между гоединяемыми частями (сварка трением и ультразвуком), [c.437]

При сварке труб сопротивлением прочность сварного шва в значительной степени зависит от величины усилия в очаге сварки. Необходимое давление в сварочном калибре создается сварочными валками и электродными кольцами. Для малоуглеродистой стали качественный сварной шов при сварке сопротивлением без оплавления получается при удельных давлениях, достигающих 100— ПО Мн1м (10—11 кГ1мм ). Чем меньше время сварки, тем выше давление, так как приходится деформировать более холодный металл. [c.329]

Сварку давлением можно проводить без предварительного нагрева места соединения, когда вводится только механическая энергия или с предварительным нагревом (контактная, диффузионная, газопрессовая), когда наряду с механической вводится тепловая энергия от внешних или внутренних источников теплоты. Предварительный нагрев до пластического состояния ил0 до оплавления применяют для металлов и сплавов, обладающих повышенным сопротивлением пластическим деформациям в холодном состоянии, что затрудняет их совместное деформирование, так как требует больщих давлений на единицу поверхности. Нагрев ме- [c.596]

При комбинироранной газопрессовой сварке с оплавлением [22] способ подготовки торцов свариваемых частей не имеет существенного значения, не требуется также тщательной зачистки и пригонки свариваемых частей. Ториы свариваемых частей вначале могут соприкасаться (без давления), ио при достижении сварочного жара их разводят на расстояние 8—20 мм (в зависимости от сечения заготовок) и нагрев продолжают до равномерного оплавления. Затем следует сжатие и осадка при удельном давлении 3—3,5 кг/мм для малоуглеродистой стали и 4—5 ке1мм для углеродистой (0,5 — 0,6% С). После сварки деталь выдерживают в течение 1—2 мин., затем обрезают грат (выступившие окислы и шлак) и стык проковывают в нагретом состоянии. Общий припуск на оплавление и осадку принимается 10—20 мм. [c.290]

Соединение закрепленных в зажимах 1 заготовок 2 (фиг. 6, а) ири каждом способе стыковой сварки давлением происходит в результате пластической деформации их концов под действием усилия Рос (фиг. 6, б). Эта стадия процесса азывается осадкой. В зависимости от пластичности материала осадка производится с нагревом соеди- яемых концов (фиг. 6, в) или без него (фиг. 6, а). При нагреве наибо- лее высокая температура создается на свариваемых торцах (фиг. 7), что -обеспечивает преимущественную де- формацию материала в зоне соединения (фиг. 6, г), тем более концентрированную, чем уже зона интенсивного нагрева. Так, при конденсаторной сварке (фиг. 7, кривая 1) деформируется только узкая зона металла у поверхности соединения, а при сварке оплавлением эта зона в 2— [c.11]

При сварке давлением с оплавлением кромок также происходит перемешивание свариваемых хметаллов, однако зона перемешивания может быть меньше по протяженности и степени проплавления в связи с тем, что при сжатии свариваемых поверхностей (осадке) практически весь жидкий металл удаляется (выдавливается) и стали свариваются в твердом высоконагретом состоянии. В этом случае за счет диффузии в процессе пребывания при высокой температуре происходит взаимное проникание в при-шовные зоны легирующих элементов, по содержанию которых различаются свариваемые стали. Однако чаще всего глубина взаимодиффузии оказывается очень небольшой. Опыт показал, что даже при сварке давлением без оплавления имеет место вза-имодиффузия элементов через плоскость сваривания, правда на очень небольшую глубину (20—30 мкм). [c.288]

Непровар 1. Малое количество вы-давленно о металла и грата, 2. Заметное расслоение металла в месте соединения, 3. Малая зона нагрева. 4. Отсутствие кристаллического излома на свариваемой поверхности или её части при разрушении. соединения после сварки. Примечание. Непровар не все да имеет внешние признаки 1. Малы или велики силы тока, напряжение или давление. 2. Недостаточное время протекания тока. 3. Выключение тока до начала осадки. 4. Малая осадка под током и без тока, 5. Малое оплавление. 6. Недостаточный предварительный нагрев. 7, Большая скорость оплавления. 8. Большие зазоры между свариваемыми поверхностями при их первоначальном соприкосновении. 9. Загрязнённая поверхность свариваемых торцов (при сварке сопротивлением) [c.365]

Чтобы исключить значительное выдавливание разогретого пластичного материала после оплавления кромок, давление резко снижают (рис. 6.21) до величины равной - 0,02 МПа. Проблема ограничения выдавливания расплава, а вместе с этим и экономии тепловой энергии и сокращения продолжительности охлаждения решается путем ограничения величины осадки деталей [117]. При этом можно работать с постоянным давлением (см. рис. 6.21) и добиваться снижения затрат на сварку. Если использовать ограничение пути перемещения деталей во время оплавления при контакте с плоским нагретым инструментом, то качество сварных швов такое же, как и при сварке профилированным инстрз иентом без этого ограничения [123, с. 37]. [c.372]

Процесс газопрессовой сварки заключается в нагреве соединяемых деталей ацетилено-кислородным пламенем до пластического состояния или до оплавления и последующем их сдавливании. Различают два вида газопрессовой сварки — сварку в пластическом состоянии и сварку оплавлением. Сварка в пластическом состоянии происходит без расплавления металла при нагреве его до температуры 1200—1250° и осуществляется двумя способами при постоянном давлении и. при заданной температуре. [c.256]

Одной из разновидностей сварки вольфрамовым электродом является сварка погруженной дугой (рис, XI,9). При повышении расхода защитного газа дуга обжимается, а ее температура повышается. Давление защитного газа и дуги, оттесняя из-под дуги расплавленный металл, способствует заглублению дуги в основной металл. В результате глубина провара резко увеличивается. При толщине металла до 10 мм поток плазмы образует в металле отверстие и может выходить на обратную сторону соединения (рис. XI.9, а). Металл, оплавленный на передней кромке, перемешается в хвостовую часть ванны и, кристаллизуясь, образует шов. Ввиду горения дуги ниже верхней поверхности основого металла шов имеет бочкообразную форму (рис. XI.9, б). Этим способом без разделки кромок за один проход можно сваривать металл толщиной до 50 мм при зазоре между кромками 6—10 мм. При сварке вольфрамовым электродом дуга может гореть как при практической постоян-силе сварочного тока, так и по определенной программе— импульсная дуга. Этот способ находит применение при сварке тонкого металла толщиной от долей миллиметров до [c.309]

Чтобы получить качественную сварку, осадку начинают не выключая тока (осадка под током). При этом процесс оплавления из-за высокой скорости осадки прекращается, реле напряжения отключается и отключает сварочный ток и начинается осадка без тока. При осадке требуются большие усилия (удельное давление осадки 3—4 кПмм ) и выдержка времени (3—4 сек), обеспечивающие прочное соединение заготовок. [c.71]

mash-xxl.info

Сварка давлением - это... Что такое Сварка давлением?

48. Сварка давлением

Сварка с применением давления, осуществляемая за счет пластической деформации свариваемых частей при температуре ниже температуры плавления

сварка давлением: Сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла.

3.1.1 сварка давлением: Сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла.

Примечание - Сопрягаемые поверхности можно нагревать, чтобы облегчить получение соединения.

Смотри также родственные термины:

4.1.2.1 сварка давлением с заливкой жидкого металла между свариваемыми кромками:

Сварка давлением, при которой узел соединения находится в изложнице и расплавленный металл заливается между свариваемыми поверхностями (см. рисунок 4).

Примечание - Расплавленный металл часто получают путем алюмотермической реакции (см. 4.2.2.2).

1 - изложница; 2 - заготовка; 3 - сварной шов;

Рисунок 4 - Сварка давлением с заливкой жидкого металла между свариваемыми кромками

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- сварка газовым лазером

- сварка давлением с заливкой жидкого металла между свариваемыми кромками

Смотреть что такое "Сварка давлением" в других словарях:

сварка давлением — Сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. Примечание Сопрягаемые поверхности можно нагревать, чтобы облегчить получение соединения.… … Справочник технического переводчика

Сварка давлением — – сварка с применением давления, осуществляемая за счет пластической деформации свариваемых частей при температуре ниже температуры плавления. [ГОСТ 2601 84] Сварка давлением – сварка с применением давления, осуществляемая за счет… … Энциклопедия терминов, определений и пояснений строительных материалов

сварка давлением — [pressure welding] сварка в твердом состоянии, осушествляется совместными локальным деформированиями соединенных материалов под действием приложенного к ним давления (статического, импульсного или взрывом) часто в сочетании с ультрозвуковыми… … Энциклопедический словарь по металлургии

СВАРКА ДАВЛЕНИЕМ — [pressure welding] сварка в твердом состоянии, осушествляемая совместным локальным деформированием соединяемых материалов под действием приложенного к ним давления (статического, импульсного или взрывом) часто в сочетании с ультразвуковыми… … Металлургический словарь

СВАРКА ДАВЛЕНИЕМ — сварка с применением давления, осуществляемая за счёт пластической деформации свариваемых частей при температуре ниже температуры плавления (Болгарский язык; Български) заваряване чрез налягане (Чешский язык; Čeština) svařování tlakem (Немецкий… … Строительный словарь

сварка давлением — Syn: сваривание давлением … Металлургический словарь терминов

сварка давлением с заливкой жидкого металла между свариваемыми кромками — Сварка давлением, при которой узел соединения находится в изложнице и расплавленный металл заливается между свариваемыми поверхностями (см. рисунок 4). Примечание Расплавленный металл часто получают путем алюмотермической реакции (см. 4.2.2.2). 1 … Справочник технического переводчика

сварка давлением с заливкой жидкого металла между свариваемыми кромками — 4.1.2.1 сварка давлением с заливкой жидкого металла между свариваемыми кромками: Сварка давлением, при которой узел соединения находится в изложнице и расплавленный металл заливается между свариваемыми поверхностями (см. рисунок 4). Примечание… … Словарь-справочник терминов нормативно-технической документации

Газовая сварка давлением — Pressure gas welding Газовая сварка давлением. Процесс кислородногазовой сварки, при котором происходит соединение одновременно всех соприкасающихся поверхностей за счет нагрева их газовым пламенем, полученным от сгорания топливного газа в… … Словарь металлургических терминов

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

normative_reference_dictionary.academic.ru