Стыковые сварные соединения (сварка встык). Сварка листового металла встык

технология соединения тонкой листовой стали встык

Листовой металл является достаточно востребованным материалом для изготовления многих технических устройств и конструкций. Листовая сталь предназначена для производства несущих элементов мостов, балок, резервуаров, водостоков, корпусов электромеханизмов и прочих изделий. Единственным способом соединения такого проката является сварка листового металла. Это вполне надежный вид соединения, особенности которого зависят от толщины металла и его расположения в пространстве.

Листовой металл является достаточно востребованным материалом для изготовления многих технических устройств и конструкций. Листовая сталь предназначена для производства несущих элементов мостов, балок, резервуаров, водостоков, корпусов электромеханизмов и прочих изделий. Единственным способом соединения такого проката является сварка листового металла. Это вполне надежный вид соединения, особенности которого зависят от толщины металла и его расположения в пространстве.

Способы сварки листового металла

Металлические листы средней толщины варятся ступенчатым способом. Вся полоса сварки условно делится на участки по 10-20 см, после чего эти участки провариваются попеременно. Каждый последующий шов перекрывает предыдущий шов на 1 см. Такая технология позволяет избежать температурных деформаций металла.

Сварка тонких листов металла обычно производится встык, с отбортовкой кромок. Также допускается соединение встык на подкладке, без отбортовки. Существует сварка цилиндрических изделий. Например, приварка к отбортованному днищу цилиндрического корпуса или приварка к отбортованному корпусу днища.

Сварка толстого металла (более 4 мм) выполняется в несколько проходов. Это так называемая многослойная сварка. Сварной шов заполняется несколько раз. Перед наложением каждого последующего слоя производится очистка слоя предыдущего от окалины. Многослойная сварка является более надежной, но ведет к увеличению расходных материалов.

Подготовка листового металла к сварочным работам

Все изделия в местах кромок и прилегающих к ним участков должны быть тщательным образом очищены от краски, загрязнений, масла, ржавчины, окалины и влаги. Очистку производят металлической щеткой, болгаркой или пламенем горелки. Лучший результат дает симбиоз этих способов. Кромки обрабатываются при помощи шлифовальной машины или фрезерного станка.

Они должны быть скошены под небольшим углом для соблюдения технологии сварочных работ. Качественная сварка листового металла встык невозможна без соответствующей обработки кромок.

Сборка изделий под сварку

В зависимости от конструкции будущего изделия производится сборка деталей и их крепление между собой посредством различных приспособлений. Для скрепления листов используются струбцины, клинья, фиксаторы, рычаги, стяжные уголки. Для плотного  стягивания изделий применяются домкраты. В условиях цеха сварка листовой стали обеспечивается специальными прижимными механизмами.

стягивания изделий применяются домкраты. В условиях цеха сварка листовой стали обеспечивается специальными прижимными механизмами.

Для обеспечения неподвижности шва изделия скрепляют прихватками. Их размер зависит от толщины листового металла и общей протяженности шва. Для тонких листов длина прихватки составляет до 0,5 см, а для толстого металла может доходить до 3 см. При толщине металла 1 см и более прихватки обычно не используются.

В этом случае применяются клиновые стяжки, допускающие незначительные смещения деталей в процессе сварки. Также могут быть использованы угольники и стяжные планки.

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.

Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

steelguide.ru

чем отличаются от нахлесточных, технология ручной дуговой сварки в нижнем и вертикальном положениях, подробности, видео

Главная страница » Статьи о сварке » Как научиться сваривать металл » Соединения » Стыковые сварные соединения (сварка встык)

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Стыковое соединение сваркой представляет собой примыкание двух деталей торцевыми поверхностями друг к другу, лежащие на одной плоскости. Такое соединение простое и надежное, рекомендуется в конструкциях, которые подвергаются воздействию переменных напряжений.

Где применяется

Стыковое соединение применяется когда утолщение металла исключено или не подходит, оно обеспечивает красивый внешний вид без выступающих кромок. Стыковое соединение применяют в авиакосмической и автомобильной промышленности. Применяется для образования неразъёмного соединения деталей различных металлических конструкций в том случае, когда поверхности деталей лежат в одной плоскости и и примыкают друг к другу своими торцами.

Встык свариваются части различных трубопроводов, обечайки различных емкостей, баллонов, цистерн, листовые конструкции, швеллеры, уголки и прочие фасонные профили.

Преимущества и недостатки

Преимущества

сварка труб, как правило, производится именно стыковым соединением

При стыковом соединении

- электродный металл используется меньше,

- контролировать процесс не сложно, конструкции получаются надежные,

- техника сварки более простая, чем техника углового шва,

- стыковые соединения обеспечивают плоскостность поверхности конструкции,

- обеспечивают получение соединения деталей различной толщины,

- есть возможность выполнения сварки металла большой толщины односторонним швом.

Недостатки

Стыковое соединение

- не обеспечивает дополнительной жесткости в сравнении с нахлесточным,

- так же могут образоваться значительные деформации поверхности после сварки (особенно при сварке тонкого металла).

Чем отличается от нахлесточного

Сварные нахлесточные соединения — это сплавление разных элементов детали, расположенных параллельно, частично перекрывая друг друга. Применяются, когда стыковое невозможно. Не рекомендуется соединение внахлест, если конструкция подвергается вибрации, толщина стали должна быть не более 10-12 мм.

При стыковом важно учитывать точность сборки, тогда как при нахлесточном сборка гораздо проще и не нужно разделывать кромки.

Недостатком нахлесточного соединения станет больший расход основного металла, так как одна деталь накрывает другую, возможно появление коррозии металла от проникновения влаги между деталями, а так же выявить дефекты будет не просто. В стыковом нет перекрытия (нахлеста) деталей, применяется разная техника сварки, когда сварка нахлесточных соединений выполняется угловым швом. В нахлесточных не нужна разделка кромок, так же имеется большое количество разновидностей стыкового соединения согласно ГОСТу.

Разделка кромок под сварку

стыковое соединение без скоса кромок

Важно! Если варите без скоса кромок и толщина металла более 2 мм, нужно выставить зазор между свариваемыми деталями!

От выбора скоса кромок зависит качество шва и изделия. Для каждого способа сварки выбирают разные разделки кромок.

К сведению! Без разделки процесс будет гораздо экономичней, но разделка кромок нужна для полного провара в сечении, что делает качество выше.

с V-образным скосом кромок

с X-образным скосом кромок

с криволинейным скосом кромок

Разделку можно выполнить зубилом, в данном случае края получатся не ровные, отличным вариантом станет болгарка, фрезерный станок, самым лучшим будет использование кромкореза (фаскоснимателя). Так же нужно контролировать чистоту скосов что бы получить качественный шов без дефектов. Для стыковых соединений применяют все виды разделки кромок в зависимости от толщины металла и характера шва (односторонний или двухсторонний шов).

Существует обозначение разделки кромок: U- V- K- X- образные. Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла, Х-образная разделка требует по одному шву с каждой стороны, когда V-образная обходится односторонним швом. Форма разделки кромок зависит от способа сварки, свариваемого материала, толщины свариваемых элементов.

Как варить

Перед тем как приступить к свариванию производится технологическая подготовка. Детали следует разметить, произвести резку, поверхности зачищаются от загрязнений, ржавчины и высушиваются при наличии влаги.

Две свариваемые детали должны лежать на ровной поверхности и иметь между собой зазор 2-3 мм, зажигаем электрод ударом или «чиркнув» как спичку, выполняем две прихватки, что бы избежать деформации свариваемого соединения.

Видео

В ролике ниже показано, к чему может привести сваривание, если не делать прихватки (что нужно знать про прихватки тут).

с подкладкой (съемной или остающейся)

Вести электрод можно на себя, от себя, справа налево и слева направо. В зависимости от толщины металла и рекомендованного пространственного положения электрода выбирается способ движения электрода для лучшего сваривания, так же электрод во время работы держится под углом 45 градусов.

После выполнения шва убирается шлак и зачищается поверхность. Что бы избежать прожегов применяют подкладки, с ними работа складывается более уверенно, можно увеличить ток и не варить с другой стороны шва (см. фото слева).

Сварка в нижнем положении

Детали зачищаются, для тонкого металла разделка кромок не выполняется, зазор между свариваемыми деталями составляет 1-3 мм. Производится сборка, устанавливаются прихватки (после прихватки зачищаются), далее сварку производим с обратной стороны прихваток.

Толщина валика не должна превышать 9 мм, а высота 1,5 мм. Сварку осуществляем слева направо, выполняем кольцевые колебательные движения против часовой стрелки, так же завариваем вторую сторону, на второй стороне можно увеличить ток, после сварки зачищаем поверхности.

стыковое соединение с отбортовкой кромок (для тонкого металла)

В процессе сварки электродом совершается 2-3 движения.

- Электрод опускают вниз по мере его плавления обеспечивая стабильное горения сварочной дуги.

- Электрод перемещают с равномерной скоростью наклонив его под углом 15-30 градусов от вертикали. В другой плоскости электрод перпендикулярен поверхности соединения.

- В случае необходимости получения сварного шва увеличенной ширины применяют различные колебательные движения.

Видео

Короткий ролик, без особых объяснений, зато быстро, для нетерпеливых.

Более длинный, но и более подробный ролик.

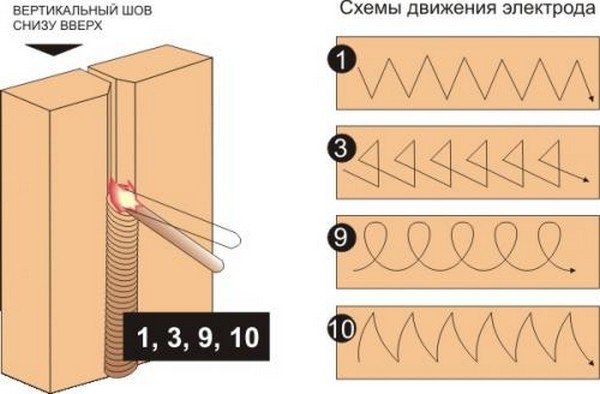

Сварка в вертикальном положении

- Сварочный ток снижается на 10-15% в сравнении с нижним положением (нужно снизить тепловую мощность дуги).

- Сварка как правило ведется снизу вверх с отрывом дуги что бы жидкий металл не вытекал из сварочной ванны.

- Электрод в одной плоскости расположен перпендикулярно к поверхности деталей, а в другой наклонен чуть ниже горизонтали.

- Возможна так же сварка сверху вниз и снизу вверх без обрыва сварочной дуги. Это требует применение определенной марки электродов с подходящим типом покрытия.

- Если соединение с разделкой кромок, то сварка в вертикальном положении выполняется в несколько проходов с зачисткой каждого прохода от шлака.

СОВЕТ! Сварщики, имеющие мало опыта, часто сталкиваются с залипанием электрода в процессе зажигания дуги на поверхности металла, особенно на сниженном сварочном токе. В данном случае возможно разжечь дугу на рядом положенной пластине (разогреть кончик электрода), а затем перенести дугу на стык деталей. Плавное касание разогретого электрода о деталь обеспечит легкое зажигание дуги без залипания, в том числе позволит избежать непровара в начале сварки стыка.

Процесс сварки заканчивается контролем качества. Сварные швы после очистки от различных загрязнений (шлака, брызг металла и копоти) визуально осматриваются на наличие наружных дефектов.

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

weldelec.com

Режим сварки листового настила

Листовой настил щита состоит из листов толщиной 4мм свариваемых в стык.

Учитывая длину сварных швов рационально производить сварку автоматическим способом без скоса кромок с использованием выводных планок.

Технологические особенности сварки в смеси газах

При содержании в аргоне до 15% CO2 могут быть получены те же процессы, что и в чистом аргоне (струйный перенос). С увеличением содержания CO2 повышается напряжение дуги и уменьшается ее длина.

Расчет режима выполнен по методике [3]

s – толщина свариваемых деталей; мм, b – ширина зазора между свариваемыми деталями, мм;h – глубина проплавления деталей, мм;g – высота выпуклости шва, мм, е – ширина шва, мм;FВ, FЗ– площадь поперечного сечения выпуклости шва и зазора соответственно, мм

Рисунок 2.9 – Расчетная схема стыкового сварного соединения без разделки кромок

Площадь поперечного сечения расплавляемой части кромок свариваемых листов вычисляется по формуле (2.1):

(2.1)

Так как в соответствии ГОСТ 14771-76 ширина шва e и зазора b зависят от типа соединения и толщины свариваемой детали, то эти зависимости аппроксимированы по известным правилам. Полученные результаты приведены в таблице 2.11 [3].

Таблица 2.11 – Результаты , сечения

| Тип соединения | Параметр сварного соединения (шва), мм | |

| b | h | |

| C2 | 0.30s | 1.00s |

| C4 | 0.15s | 1.00s |

| C5 | 0.15s | 1.00s |

| C7 | 0.20s | 0.65s |

| Примечание: Во всех случаях e=5 + 0.85s |

Толщина стали S=4

Величина зазора b=0,3∙S=0,3∙4=1,2

Глубина проплавления h=S=4

Ширина шва e=5+0,85∙S=8,4

Площадь поперечного сечения расплавляемых кромок находим,применив формулу(2.1):Сварочный ток находим по формуле (2.2):

, (2.2)

где

;

;

.

Напряжение дуги:

, (2.3)

где

– полный тепловой кпд;

– термический кпд проплавления, равный при сварке

пластин встык;

– эффективный кпд нагрева изделия тепловой дуги;

– диаметр электродной проволоки, мм;

Расход тепловой энергии на нагрев единицы материала до его температуры плавления определяется по формуле (2.4)

, (2.4)

где – объемная теплоемкость материала при температуре плавления;

– объемная теплоемкость материала при нормальной температуре;

– скрытая теплота плавления;

– плотность материала при температуре плавления;

– скорость сварки, мм/с.

Принимаем для Ст3

Таблица 2.12 – Расчетный режим сварки стыковых швов

| Толщина, мм | Диаметр проволоки, мм | |||

| 1,2 |

Режимы сварки нахлесточных и тавровых соединений

Принимаем режимы по [4] Режим сварки указан в таблице 2.13

Таблица 2.13 – Режим сварки механизированной сваркой

| Диаметр проволоки, мм | Скорость сварки, м/ч | Сила тока, А | Напряжение дуги, В | Скорость подачи проволоки, м/мин | Расход газа, л/мин |

| 1,2 | 30…65 | 21…35 | 4…6 |

Порядок наложения сварных швов

Во время сварки швов, особенно большой протяженности, возникают сварочные деформации. Для их уменьшения необходимо принять рациональную последовательность наложения сварных швов.

Сварку длинных швов необходимо вести обратно-ступенчатым методом.

Сварочное оборудование

Механизированная сварка

Сварочный полуавтомат МС-250М

МС-250М– это инверторный источник питания, разработанный на основе последних достижений в области микроэлектроники и цифровых технологий. Предназначен для полуавтоматической сварки в среде защитного газа. Технические характеристики указаны в таблице 2.14. Основой аппаратов служат высокочастотные преобразователи последнего поколения – модули IJBT* или MOSFET**. Координация работы всех элементов, контроль параметров и обратная связь со сварочной дугой осуществляются высокоточными DCP (digitalsignalprocessor) процесорами. Результат – революционное снижение габаритов и массы, фантастические характеристики дуги и непревзойденная экономия электрической энергии.

Основные функции:

- два подающих ролика;

- термозащита;

- возможность подключения блока водяного охлаждения;

- 2-х и 4-х тактный режимы работы;

- функция форсирования дуги;

- продувка газа до и после сварки;

- функция мягкого старт.

Таблица 2.14 – Основные технические характеристики МС-250М

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Сварка тонкого металла - Легкое дело

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

Толщина металла, мм

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части . Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут .

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

http://stroychik.ru

legkoe-delo.ru

Зазор в металле при сварке листового металла

Размер зазора варьируется от 0 мм до 12 мм по ГОСТ 5264-80. Как мы знаем на формирование шва влияет толщина металла, форма разделки кромок, используемой подкладки. Подкладка бывает съемная и не съемная. С двух сторон провариваете или с одной. Обо всем по порядку.

Возьмем к примеру метал от 1 мм до 1,5мм. Сварку встык с отбортовкой необходимо делать. Два бортика прилегают друг к другу вплотную. Коэффициент отклонения и расхождения плюс минус до 1мм, эталон равен нулю. Обратимся к рисунку на котором изображена сварка встык.

- Высоту кромок я обозначил h равная трем сечениям используемого листа.

- Буквой R радиус равный двум сечениям листа.

- Само сечение обозначил буквой S.

Суммарная толщина листов составит примерно толщину диаметра электрода. Когда будем наносить сверху шов произойдет оплавление металла примерно равную двум сечения листа. Если наносить шов с другой стороны в заранее перевернув листы, можно увидеть другую картину. Образуется своего рода лежбище из двух кромок для шва. Они будут воспринимать на себя часть тепла выделяемой при сварке и не дадут оплавить кромки. Будут воспринимать часть линейного теплового расширения.

Если используются однородные толщины листового железа от 1,5 мм до 3 мм следует оставлять зазор 1 мм. Погрешность в этом случае допускается в половину миллиметра. Стали разные бывают углеродистые и легированные. Вот что бы уравнять значение теплового линейного расширения берется максимальное пространство между листами. Обеспечивает хорошую свариваемость, снижает внутреннее напряжение, уменьшает расход присадочного материала. Когда речь идет о дорогом используемом материале, стоит задуматься о зазоре между листами.

По стыку в один проход можно проварить листы толщиной от 2 мм до 4мм. При этом зазор сохраняется 2мм без отбортовки. Листы от 4мм до 12мм без скоса кромок сваривают уже с двух сторон с зазором 2мм. Попрошу обратить внимание когда в стыковом соединении величина пространства увеличивается от 3 мм до 12 мм. Стыковое соединение от № С9 до № С11, №С19, № С 20 ручная дуговая сварка ГОСТ 5264-80. В остальных случая зазор оставлять примерно 2 мм.

А так заварить любой дефект можно. Вырезал, отшлифовал не важно чем. Сварка на то и сварка своей уникальностью что можно как наварить так и отрезать.

weldingmedia.ru

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации. Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России! Для листовых конструкций применяют листовой и фасонный прокат (листы, уголки, швеллеры и т.д.). Существует масса сварных листовых конструкций, начиная от сложных несущих рам, баков, балок, мостов, стоек и до очень простых по конструкции, например бытовой бак для воды. Цилиндрические резервуары для различных жидкостей, в том числе и для нефтепродуктов, изготавливают из листовой стали. Из листов делают барабаны паровых котлов высокого давления с толщиной стенок до 100 мм. Такие толщины сваривают электрошлаковой сваркой. При сварке конструкций применяются стыковые и нахлестанные соединения. В резервуарах вертикальные (поперечные) соединения выполняют стыковыми, а круговые соединения поясов — нахлесточными, так как очень сложно обеспечить сборку этих соединений встык без зазоров, особенно при больших диаметре и высоте. На изготовление различных ответственных сосудов, барабанов и котлов, работающих под давлением, объектов нефтехимической промышленности, грузоподъемных устройств, газопроводов и других изделий распространяются нормы и правила Госгортехнадзора и других органов надзора за техническим состоянием и надежностью опасных технических устройств. На сварку судовых корпусных конструкций технические условия устанавливаются правилами Речного или Морского Регистра России. Кроме сталей для изготовления листовых конструкций применяют и цветные металлы. В кислородном машиностроении используют медь и латунь, в производстве цистерн для перевозки кислот, пищевых продуктов, корпусов судов на подводных крыльях — алюминий и его сплавы, в химическом машиностроении — жаропрочные и жаростойкие, кислотостойкие хромоникелевые стали. Для сварки этих конструкций служит в основном сварка в защитных газах, а также нержавеющие электроды. Если сварная конструкция ответственного назначения и поднадзорна органам Госгортехнадзора России, то к ее изготовлению (в том числе и контроль качества) допускаются инженерно-технические работники, а также рабочие-сварщики после обучения, проверки знаний и экзамена по новым правилам (введенным 15 января 2000 г.) аттестации ПБ-3-273-99 в аттестационном центре. |

| Стенд для автоматической сварки под флюсом. [33] |

Для сварки листовых конструкций применяются различные стенды, обеспечивающие правильное взаиморасположение собираемых листов с соблюдением необходимых технологических. [34]

В настоящее время газовая сварка находит применение в основном при изготовлении воздуховодов, фильтров, кожухов и других вентиляционных устройств, а также небольших аппаратов и емкостей из стали толщиной 0 5 - 2 мм. При сварке листовых конструкций толщиной до 2 мм лучшим видом подготовки кромок является от-бортовка. [35]

Подготовка кромок под сварку выполняется так же, как и для сварки сталей. При сварке тонких листовых конструкций ( до 2 мм) для уменьшения деформаций и напряжений параллельно швам на расстоянии от швов, равном 25 - 30 толщинам, в заготовках делаются зиговки радиусом 4 - 5 толщин ( фиг. [36]

Вид сварки выбирают, исходя из размера и формы соединяемых заготовок; расположения швов в сварном соединении; физико-химических свойств, соединяемых материалов; возможности механизации и автоматизации процесса сварки. Так, например, для сварки листовых конструкций из всех марок сталей и некоторых цветных сплавов широко применяют дуговую и электрошлаковую сварку. Для получения стыковых соединений заготовок компактных, полых и развитых сечений из сталей и цветных металлов применяют контактную стыковую сварку. [37]

| Стенд для сварки цилиндрических аппаратов. [38] |

Стенды оборудуют приспособлениями, облегчающими труд и повышающими безопасность работы. Так, например, стенды для сборки и сварки листовых конструкций снабжают рольгангами, облегчающими перемещение листов в процессе сборки. На рис. 62 представлен стенд для сварки цилиндрических аппаратов, в нижней части которого установлены приводные ролики, позволяющие легко повертывать свариваемый аппарат. [39]

Последовательность сварки отдельных швов конструкции, выбранная неправильно, может привести к значительным деформациям конструкции и появлению в швах трещин. На рис. 153 приведена правильная и неправильная последовательность сварки листовых конструкций. При сварке листовых конструкций в порядке, указанном на рис. 153, а, деформации и напряжения будут незначительными, так как при выполнении поперечных швов /, 2, 3, 4 обеспечена возможность перемещения листов от поперечной усадки. [40]

Последовательность сварки отдельных швов конструкции, выбранная неправильно, может привести к значительным деформациям конструкции и появлению в швах трещин. На рис. 140 показаны правильная а и неправильная б последовательность сварки листовых конструкций. При сварке металла большой толщины выпучивание будет незначительным, но в местах пересечения швов А и Б возникнут большие напряжения, которые могут вызвать появление трещин на этих участках и в прилегающих к ним зонах основного металла. [41]

Имеются различные мнения относительно влияния зазора при сборке стыкового соединения под сварку на величину деформаций конструкции. Из работ ГПИ Проектстальконструкция и МИСИ имени Куйбышева следует, что при сварке листовых конструкций из малоуглеродистой стали размер зазора в стыковом соединении не оказывает существенного влияния на величину продольных и поперечных деформаций, тогда как наложение прихваточ-ных швов или эластичных прихваток ( в виде так называемых гребенок, привариваемых к собираемым листам за пределами зоны будущего шва, поперек его оси), оказывает серьезное влияние на величину остаточной деформации. [42]

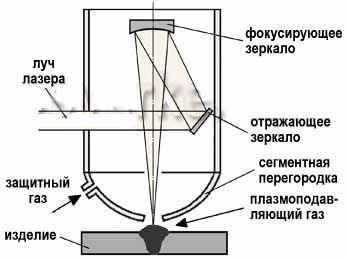

Наиболее эффективный и широко распространенный вид сварки титана - сварка плавлением. Большая часть сварных титановых конструкций изготовляется дуговой сваркой в инертных газах: аргоне, гелии или смеси их. Для сварки листовых конструкций средних толщин широко используется сварка под флюсом, а для толстостенных деталей - электрошлаковая. Для ряда изделий из титана успешно применяется электроннолучевая сварка. Вакуумно-дуговая сварка плавящимся электродом и сварка лазером находятся преимущественно в стадии лабораторных и опытно-промышленных исследований. Из методов сварки давлением широкое промышленное применение имеет контактная сварка: точечная, шовная и стыковая. Сварка токами радиочастоты используется при изготовлении труб из титана. Остальные методы сварки давлением имеют ограниченную область применения. [43]

При понижении температуры в зимнее время объем сварочной ванны уменьшается для всех применяемых флюсов и электродов. Для сварочной ванны большого объема характерно более длительное пребывание в жидком состоянии, что способствует лучшему удалению из нее газов, неметаллических включений и пр. При сварке листовых конструкций зимой с использованием постоянного тока обратной полярности для всех флюсов и электродов характерно увеличение объема сварочной ванны на 15 - 2Q %, поэтому сварку при отрицательной температуре следует вести на указанной полярности. [44]

Последовательность сварки отдельных швов конструкции, выбранная неправильно, может привести к значительным деформациям конструкции и появлению в швах трещин. На рис. 153 приведена правильная и неправильная последовательность сварки листовых конструкций. При сварке листовых конструкций в порядке, указанном на рис. 153, а, деформации и напряжения будут незначительными, так как при выполнении поперечных швов /, 2, 3, 4 обеспечена возможность перемещения листов от поперечной усадки. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Сварка листового металла встык

Листовой металл является достаточно востребованным материалом для изготовления многих технических устройств и конструкций. Листовая сталь предназначена для производства несущих элементов мостов, балок, резервуаров, водостоков, корпусов электромеханизмов и прочих изделий. Единственным способом соединения такого проката является сварка листового металла. Это вполне надежный вид соединения, особенности которого зависят от толщины металла и его расположения в пространстве.

Способы сварки листового металла

Металлические листы средней толщины варятся ступенчатым способом. Вся полоса сварки условно делится на участки по 10-20 см, после чего эти участки провариваются попеременно. Каждый последующий шов перекрывает предыдущий шов на 1 см. Такая технология позволяет избежать температурных деформаций металла.

Сварка тонких листов металла обычно производится встык, с отбортовкой кромок. Также допускается соединение встык на подкладке, без отбортовки. Существует сварка цилиндрических изделий. Например, приварка к отбортованному днищу цилиндрического корпуса или приварка к отбортованному корпусу днища.

Сварка толстого металла (более 4 мм) выполняется в несколько проходов. Это так называемая многослойная сварка. Сварной шов заполняется несколько раз. Перед наложением каждого последующего слоя производится очистка слоя предыдущего от окалины. Многослойная сварка является более надежной, но ведет к увеличению расходных материалов.

Подготовка листового металла к сварочным работам

Все изделия в местах кромок и прилегающих к ним участков должны быть тщательным образом очищены от краски, загрязнений, масла, ржавчины, окалины и влаги. Очистку производят металлической щеткой, болгаркой или пламенем горелки. Лучший результат дает симбиоз этих способов. Кромки обрабатываются при помощи шлифовальной машины или фрезерного станка.

Они должны быть скошены под небольшим углом для соблюдения технологии сварочных работ. Качественная сварка листового металла встык невозможна без соответствующей обработки кромок.

Сборка изделий под сварку

В зависимости от конструкции будущего изделия производится сборка деталей и их крепление между собой посредством различных приспособлений. Для скрепления листов используются струбцины, клинья, фиксаторы, рычаги, стяжные уголки. Для плотного стягивания изделий применяются домкраты. В условиях цеха сварка листовой стали обеспечивается специальными прижимными механизмами.

Для обеспечения неподвижности шва изделия скрепляют прихватками. Их размер зависит от толщины листового металла и общей протяженности шва. Для тонких листов длина прихватки составляет до 0,5 см, а для толстого металла может доходить до 3 см. При толщине металла 1 см и более прихватки обычно не используются.

В этом случае применяются клиновые стяжки, допускающие незначительные смещения деталей в процессе сварки. Также могут быть использованы угольники и стяжные планки.

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.

Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

steelguide.ru

www.samsvar.ru

Газовая сварка листового материала, труб и ремонтная сварка

Детали из листового материала толщиной до 1 мм сваривают без присадочного металла. У листов делают отбортовку кромок, сложенные вместе листы сваривают пламенем сварочной горелки расплавлением отбортованных кромок.

Более толстые листы сваривают с применением присадочной проволоки. Между листами делают зазор, который должен соответствовать толщине свариваемого металла, и скрепляют между собой прихватками. Для того чтобы во время выполнения прихваток зазор не уменьшился, между листами устанавливают прокладки, которые затем удаляются. Для стягивания кромок листовых конструкций и их закрепления применяют болтовые стяжные устройства и струбцины.

При газовой сварке длинных швов листовых конструкций применяют обратноступенчатый способ сварки.

При изготовлении коробчатых конструкций вначале делают угловые швы 1, 2, 3 боковых стенок, затем стенки приваривают к днищу швами 4, 5, 6 и 7. Заканчивается сварка выполнением вертикального шва 8. Указанный порядок сварки дает наименьшее коробление изделия. При толщине свариваемого металла более 5 мм применяется V- или Х-образная разделка кромок.

Широкое применение получила газовая сварка труб небольшого диаметра (до 100 мм), особенно при монтаже систем отопления и горячего водоснабжения, водопроводов, газопроводов и других трубчатых конструкций.

Трубы сваривают чаще всего встык, так как стыковые соединения требуют наиболее простой подготовки кромок, наименьших затрат времени и расхода горючего газа.

При толщине стенок труб до 5 мм сварку проводят без разделки кромок, а стык собирают с зазором 1,5-2 мм. При сварке труб с толщиной стенок более 5 мм применяют одностороннюю разделку кромок под углом 70-90°, оставляя притупление от 1,5 до 2,5 мм. Притупление необходимо для того, чтобы при сварке кромки не проплавлялись и расплавленный металл не протекал внутрь трубы.

Рисунок 1 - Последовательность сварки коробчатого изделия

В зависимости от назначения конструкции используют и другие способы стыковки труб - без скоса кромок с подкладным кольцом, с раструбом и вставным кольцом.

Перед газовой сваркой трубы выравнивают так, чтобы оси их совпадали, и прихватывают. Для центровки труб применяют центраторы и другие приспособления. Газовую сварку труб можно выполнять как левым, так и правым способами. Если трубу можно поворачивать, то сварку ведут в нижнем положении. Неповоротный стык сваривают во всех пространственных положениях, что является наиболее трудным для сварщика.

При газовой сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и выполняют четырьмя отдельными участками, как показано на рисунке, а. При сварке труб диаметром 500-600 мм сварку могут вести одновременно два сварщика. Вначале заваривают верхнюю часть трубы на участках 1 и 2, затем трубу поворачивают и также одновременно заваривают участки 3 и 4. Если поворачивать трубу нельзя, то участки 3 и 4 сваривают в порядке, указанном на рисунке, в пунктирными стрелками.

а - 200-300 мм, б - 500-600 мм, в - сварка без поворота

Рисунок 2 - Последовательность сварки труб большого диаметра

При ремонтных работах часто приходится заваривать трещины, возникающие в сварных швах и в основном металле. При заварке трещин необходимо предварительно засверлить концы трещины, чтобы при нагреве трещина не распространялась дальше.

В деталях из низкоуглеродистой стали концы трещин можно не засверливать. При толщине металла свыше 3 мм трещину разделывают с одной или двух сторон в зависимости от толщины завариваемого изделия. Трещина заваривается от середины к краям. Если протяженность трещины более 500 мм, то сварку ведут участками обратноступенчатым методом. Кромки трещины перед сваркой должны быть зачищены до металлического блеска. Небольшие трещины заваривают в одном направлении.

При ремонте закрытых сосудов из-под горючих веществ необходима тщательная очистка тары от остатков горючих продуктов, так как остатки их могут образовывать взрывоопасные соединения с воздухом. Тару промывают горячей водой с каустической содой.

При заварке сосудов из-под нефтепродуктов используют способ Г. А. Медведева, при котором сосуд заполняется отработанными газами двигателей внутреннего сгорания. Газы подают непрерывно и в процессе сварки. Заварка осуществляется обычным способом с применением присадочной проволоки. Пламя горелки зажигают и гасят в стороне от завариваемой тары.

weldering.com