Сварка хромоникелевых разнородных сталей. Сварка разнородных сталей

ТЕХНОЛОГИЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ

При эксплуатации сварных конструкций зачастую условия работы разных узлов оказываются различными. Отдельные части конструкций, например, работают при высоких температурах и агрессивных средах и поэтому должны быть изготовлены из мате-риалов, обладающих жаропрочностью и коррозионной стойкостью. К другим узлам этой же конструкции таких требований не предъявляется, они должны обладать только определенным уровнем прочности при нормальных температурах и в неагрессивных средах.

Естественно, что во всех случаях изготовление всей конструкции из дорогостоящих сталей с особыми свойствами нецелесообразно Поэтому при проектировании в производстве таких конструкций для их узлов используют различные материалы, В связи с чем возникает необходимость их сварки.

Номенклатура сталей, применяемых для комбинированных конструкций, весьма широка и включает большинство сталей, технология сварки которых рассмотрена в предыдущих лекциях. В комбинированных сварных конструкциях рассмотренные стали могут встречаться в самых различных сочетаниях.

ОБРАЗОВАНИЕ ШВА И ОКОЛОШОВНОЙ ЗОНЫ

При сварке разнородных сталей в образовании шва, кроме дополнительного (электродного) металла, участвуют еще два других основных металла, зачастую существенно отличающихся по составу и свойствам.

Поэтому при сварке разнородных сталей необходимо учитывать дополнительные факторы, от которых зависит выбор основного и присадочного металлов и работоспособность сварного соединения: изменение состава шва в участках, примыкающих к основному металлу; образование в зоне сплавления разнородных материалов (линия сплавления и примыкающие к ней участки металла основного и шва) малопрочных и непластичных кристаллизационных и деформационных прослоек переменного состава; наличие остаточных сварочных напряжении в сталях разного cтруктурного класса; эти напряжения и большинство случаем не могут быть сняты термообработкой ввиду различных оптимальных условий термообработки сталей различною типа в различия величин коэффициентов линейного расширения.

При сварке второго и последующего слоев в состав металла данного слоя определенной долей будет входить металл предыдущего слоя, в связи с чем содержание элемента, переходящего в шов из одной или другой свариваемой стали, будет несколько уменьшаться, а содержание элементов, переходящих в шов из наплавленного металла, немного увеличится .

В результате несовершенства перемешивания наплавляемого металла с основным у границы сплавления со стороны шва возникают прослойки металла переменного состава. Протяженность этих прослоек обычно составляет 0,2—0,6 мм. При соединении сталей одного структурного класса а перлитных сталей с хромистыми (12% Сг) свойства этих прослоек в большинстве случаев имеют промежуточные значения между свойствами основного металла и металла шва Наличие подобных прослоек обычно не оказывает заметного влиянии на работоспособность соединения.

Существенное влияние на строение зоны сплавления и свойства сварного соединения оказывает развитие в ней переходных прослоек, обусловленных диффузией углерода из нелегированного металла в металл, содержащий в большом количестве энергичные карбидообразующие элементы. Такие диффузионные прослойки возникают при сварке разнородных перлитных сталей, и особенно в соединениях перлитных с высоколегированными мартенситными, ферритными или аустенитными сталями. В зоне сплавления со стороны менее легированной стали или шва образуется обезуглероженная зона, со стороны легированной составляющей — прослойка науглероженного металла высокой твердости, содержащего большое количество карбидов.

Интенсивность развития диффузионных прослоек зависит от прочности связи углерода в карбид в контактируемых материалах. При контакте высоколегированного шва с углеродистой сталью диффузионные прослойки образуются при наличии в шве таких карбидообразующих элементов, как хром, молибден, вольфрам, ванадий, марганец, ниобий, титан.

Количество углерода в менее легированном металле определяет ширину науглероженной и обезуглероженной прослоек. При меньшем содержании углерод диффундирует из более отдаленных объемов металла, и ширина обезуглероженной прослойки увеличивается. Повышение содержания углерода увеличивает протяженность науглероженной прослойки. Интенсивность этого процесса зависит также от температуры и времени.

Интенсивность процесса диффузии углерода, и следовательно, и степень химической неоднородности у границы сплавления можно снизить за счет замены углеродистой стали низколегированной с малым содержанием углерода и наличием элементов карби-дообразователей в количестве, достаточном дли полного связывания углерода.

Наличие диффузионных прослоек влияет па работоспособность сварных соединений. Вероятность разрушений по зоне сплавления связана с появлением в этой зоне объемного напряженного состоянии и увеличением хрупкости пограничных участков шва. Кроме этого, может произойти разрушение по металлу обезуглероженной прослойки со стороны менее легированной стали ввиду его меньшей прочности при воздействии коррозионной среды и напряжений, а также коррозионное pacтрескивание по обезуглероженной прослойке.

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ СТАЛЕЙ ОДНОГО СТРУКТУРНОГО КЛАССА

В практике производства сварных конструкций встречается необходимость сварки сталей одного структурного класса, но разного легировании. В таких случаях к швам не предъявляется требований повышенной прочности или особых свойств, характерных для более легированной стали. Поэтому при выборе сварочных материалов и технологии сварки следует отдать предпочтение материалам и технологии, обычно применяемым для менее легированной стали.

Технологические режимы сварки и температуру подогрева следует выбирать по свойствам более легированной стали.

При сварке между собой высокохромистых мартенситных, ферритных ферритно-аустенитных сталей выбор сварочных материалов должен основываться на необходимости получения швов без трещин и без хрупких участков в них. Так как в этих сталях содержится большое количество энергичного карбидообразователя — хрома, ожидать заметного развития диффузионнных прослоек в зоне линии сплавлении не следует.

Режим подогрева выбирают но характеристикам более закаливавающейся стали из входящих в рассматриваемое сочетание.

При сварке 12% хромистых мартенситных сталей с высокохромистыми ферритными и ферритно-аустенитными предпочтительнее выбирать сварочные материалы ферритно-аустенитного класса. В ходе термообработки следует принимать меры к ускоренному охлаждению для предупреждения 4750 хрупкости.

При сварке разнородных аустенитных сталей следует иметь в виду повышенную склонность аустенитных швов и образованию горячих трещин. Поэтому при выборе сварочных материалов следует прежде всего исходить из необходимости надежного предотвращения возникновения горячих трещин в шве. Технология сварки этих сталей зависит от соотношения содержании в металле хрома и никеля. Если сваривают разнородные стали с малым запасом аустенитности, то можно использовать электроды, рекомендуемые для сварки как одной, так и другой стали.

При сварке между собой сталей с большим запасом аустенитности необходимо использовать сварочные материалы, позволяющие получить в шве однородную аустенитную пли аустенптно-карбидную структуру при обязательном дополнительном легировании элементами, повышающими стойкость против образовании трещин.

Вид термообработки сварных соединений из разнородных аустенитных сталей определяется условиями их работы, типом конструкции и марками свариваемых сталей. При сварке конструкций из термически неупрочняемых сталей, предназначенных для работы в интервале умеренных температур при отсутствии требований к снятию сварочных остаточных напряжений, термообработку можно не проводить. Если же по условиям работы конструкции необходимо снятие остаточных сварочных напряжений, то проводят стабилизацию при температуре 800— 850° С.

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ СТАЛЕЙ

РАЗНОГО СТРУКТУРНОГО КЛАССА

Возможные сочетании сталей различных структурных классов в сварных соединениях можно подразделить на две группы: I — сварные соединения перлитных сталей с высокохромистыми сталями мартенситного, мартенситно-ферритного и ферритного классов; II — сварные соединения перлитных сталей с аустенитными хромоникелевыми коррозионно-стойкими и жаропрочными сталями.

При сварке перлитных сталей с 12%- хромистыми сталями с целью обеспечения наибольшей пластичности шва применяют сварочные материалы перлитного класса. В этом случае в переходных участках со стороны высоколегированной стали с содержанием до 5% Cr сохраняется высокая пластичность и вязкость. Для снижения размеров диффузионных прослоек перлитный наплавленный металл должен легироваться определенным количеством карбидообразующих элементов.

Температуру предварительного подогрева соединения следует выбирать (рассчитывать) по характеристикам высоколегированной (12%- хромистой) стали так же, как и режим термообработки, но для уменьшения размеров диффузионных прослоек температура отпуска должна быть принята минимально возможной.

При сварке перлитных сталей с 17—28%- хромистыми сталями использование электродов перлитного класса нецелесообразно из-за чрезмерного легирования шва хромом из высокохромистой стали и потери им вследствие этого пластичности. Поэтому наиболее подходящими будут сварочные материалы ферритно-аустенитного класса, обеспечивающие достаточную стабильность металла шва даже при наличии значительного проплавления перлитной стали. При таких сочетаниях сталей могут быть также допущены аустенитные электроды, однако при этом следует учитывать структурную неоднородность соединения. Термообработка после сварки в этом случае не нужна.

При сварке перлитных сталей с аустенитными всегда следует применить аустенитные сварочные материалы, обеспечивающие получение наплавленного металла с таким запасом аустенитности, чтобы с учетом расплавления и участии в формировании шва низколегированной составляющей (перлитной стали) обеспечить в высоколегированном шве аустенитную структуру. Приблизительно необходимый состав наплавленного металла дли получения шва, обладающего такой структурой, может быть определен по диаграмме Шеффлсра с учетом участил в формировании шва долей основного и дополнительного металлов.

Большой запас аустенитности металла шва позволяет предотвратить образование малопластичных участков с мартенситной структурой в корневых швах и слоях, примыкающих к перлитной стали. Разнородные соединения из перлитной и аустенитной сталей термообработке, как правило, не подвергают, так как режимы термообработки, улучшающие свойства зоны термического влияния одной из свариваемых сталей, не оказывают положительного действия на другую сталь или ухудшают те или иные ее свойства.

Кроме того, из-за разности коэффициентов линейного расширения перлитной и аустенитной сталей высокий отпуск приведет лишь к перераспределению остаточных напряжений, а не к их снятию. При изготовлении сварных узлов из металла большой толщины, обладающих высокой жесткостью, могут произойти хрупкие разрушении по зоне сплавления перлитной стали с аустенитным швом. Для предотвращения этих разрушений необходимо применять сварочные материалы с повышенным содержанием никеля.

Если спаривается перлитная закаливающаяся сталь с аустенитной, то на кромки закаливающейся стали проводят наплавку аустенитнымн электродами с предварительным или сопутствующим подогревом, обеспечивающим необходимую скорость охлаждения околошовной зоны. При этом сварочные материалы должны обеспечить получение наплавленного металла с повышенным содержанием никеля. Затем проводит отпуск деталей с наплавленными кромками для устранения закалки в околошовной зоне.

После этого детали из перлитной стали с наплавленными кромками сваривают с аустенитной сталью на режимах, оптимальных для последней без предварительного подогрева. При такой технологии отпадает необходимость в последующем отпуске.

Тема 2.6. Технология сварки чугуна. Состав и свойства чугунов. Трудности сварки. Основные способы сварки чугуна. Горячая и холодная сварка. Сварочные материалы. Особенности технологии сварки.

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА СОСТАВ И СВОЙСТВА

К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,14%. В этих сплавах обычно присутствует также кремний и некоторые количества марганца, серы и фосфора, а иногда и другие элементы, вводимые как легирующие добавки, для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний.

В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3С — цементит. В серых чугунах значительная часть углерода находится в структурно свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения так называемых ковких чугунов. Получение белого или серого чугуна зависит от его состава и скорости охлаждения.

В зависимости от структуры чугуны классифицируются на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подразделяют на простые, низколегированные (до 2,5% легирующих элементов), среднелегированные (2,5— 10% легирующих элементов) и высоколегированные (свыше 10% легирующих элементов). Шире всего используют простые и низколегированные серые литейные чугуны.

Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед другими материалами, среди которых в первую очередь надлежит упомянуть следующие: невысокая стоимость, хорошие литейные свойства

Главный процесс, формирующий структуру чугуна, — процесс графитизации. (выделение углерода в структурно-свободном виде). В зависимости от степени графитизации матрица может быть перлитно -цементитной (П+Ц), перлитной (П), перлитно-ферритной (П + Ф) и ферритной (Ф). Цементит перлита называют эвтектоидным, остальной цементит - структурно-свободным. Некоторые элементы, вводимые в чугун, способствуют графитизации, другие — препятствуют. Наибольшее графитизирующее действие оказывают углерод и кремний.

Наиболее сильно задерживают процесс графитизации (оказывают отбеливающее действие) сера, ванадий, олово. Поэтому в серых литейных чугунах всегда содержится значительное количество кремния.

Ковкие чугуны маркируют буквами КЧ и цифрами, обозначающими временные сопротивления при растяжении (кгс/мм2) и относительное удлинение (%). Примерами марок ковких чугунов могут служить КЧ 38-8; КЧ 35-10; КЧ 37-12; КЧ 30-6 с феррит пой металлической основой и КЧ 45-0; КЧ 50-4 и КЧ 60-3, имеющие ферритно-перлитную основу.

При данном составе структура чугуна в большей степени зависит от скорости охлаждения.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ И ТЕХНОЛОГИЧЕСКИЕ

РЕКОМЕНДАЦИИ

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправлении брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкций. Качественно выполненное сварное соединение должно по меньшей мере обладать необходимым уровнем механических свойств, плотностью и удовлетворительной обрабатываемостью (обрабатываться режущим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требовании (например, одноцветность, жаростойкость и др.).

Причины, обусловливающие затруднения в получении качественных сварных соединений, следующие.

1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т. е. появлению участков с выделениями цементита той или иной формы в различном количестве.

2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне.

3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва.

4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва.

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров.

Сварку с подогревом до температур 300—400° С называют полугорячей, а без предварительного подогрева — холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологические средства воздействия ни металл с целью повышения качества сварных соединений. К их числу относятся:

- легирование наплавленного металла элементами-графитизаторами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна;

- легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферерритную структуру, характерную для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле;

- введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали;

- применение сварочных материалов, обеспечивающих в наплавленном металле получение различных сплавов цветных металлов: медно-никелевых, медно- железных, железоникелевых и др., обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Горячая сварки чугуна

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600-650 0С и медленное охлаждение его после сварки. Технологический процесс горячен сварки состоит из следующих элементов: I — подготовка изделия под сварку; II — предварительный подогрев деталей; III — сварка; IV — последующее охлаждение.

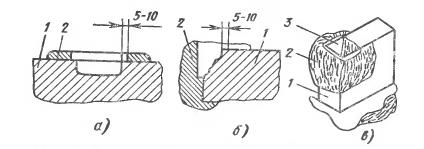

Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной воины, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми и литейном производстве (рис. 1).

После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120 0С, затем проводит дальнейший подогрев под сварку со скоростью 120 -1500 в час в печах.

Рис.1 Формовка места сварки для горячей сварки чугуна:

а- несквозной раковины, б- недолива кромки детали, в- облицовка формы графитовыми пластинами, 1- деталь, 2- формовка, 3- графитовые пластинки.

Замедленное охлаждении после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком или др.) или при охлаждении вместе с печами, горнами.

Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 1).

Таблица 1. Состав чугунных стержней для сварки чугуна (ГОСТ 2071—70), %

| Марка | С | Si | Mn | P | S | Cr | Ni | Назнач. |

| А Б | 3,0-3,5 | 3-3,4 3,5-4 | 0,5-0,8 | 0,2-0,4 0,3-0,5 | До 0,08 | До 0,05 | До 0,5 | Гор. св. Гор. и полуг. |

В состав покрытия, наносимого на литые прутки, диаметром 5—20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, силикокальций, силикомарганец и другие, содержащие элементы-графитизаторы Горячую свирку чугуна выполняют па больших силах токах

/Iсв= (60-100)dэ / ез перерывов до конца заварки дефекта.

Горячая сварка чугуна ручным способом, особенно массивных изделий —тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повышающий производительность, — механизированная сварка порошковой проволокой. В состав шихты вводят такие компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 , для горячей сварки чугуна приведен в табл. 2.

Таблица 2 . Состав порошковой проволоки ППЧ-3 и наплавленного металла %.

| Материал | С | Si | Al | Ti |

| Порошковая проволока | 4,5-5,0 | 3,3-4,0 | 0,1-0,3 | 0,1-0,3 |

| Наплавленный металл | 3,0-3,8 | 3,0-3,8 | До 0,1 | До 0,1 |

Остальное железо.

Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев практически к сварным соединениям чугуна не предъявляется таких требований. Часто, например, достаточно обеспечить только равнопрочность или только хорошую обрабатываемость или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т. е. с помощью полугорячей или холодной сварки).

Читайте также:

lektsia.com

| ФPAГMEHT КНИГИ (...) Следует отметить, однако, что практическое осуществление указанных рекомендаций нередко затруднено, так как выбор требуемого состава хромоникелевых сталей аустенитного класса ограничен. Поэтому при изготовлении сварных конструкций с использованием таких сталей для устранения полученной в околошовной зоне склонности к межкристаллитной коррозии сварные соединения или конструкцию в целом подвергают специальной термической обработке. Наиболее простым видом ее является нагрев до температур 950—1150° С с последующим быстрым охлаждением. При таком нагреве усиливается диффузия хрома из центральных участков зерна к его границе, а также растворяются выпавшие карбиды. В результате этого повышается содержание хрома в обедненных участках и они становятся склонными к пассивации, и, следовательно, стойкими против межкристаллитной коррозии. Быстрое охлаждение термообрабатываемого сварного соединения или всей конструкции требуется для того, чтобы исключить новое выделение карбидов. Склонность высоколегированных хромоникелевых сталей к межкристаллитной коррозии значительно уменьшается при наличии в них ферритной фазы. В результате повторного нагрева таких сталей карбиды образуются по границам ферритных зерен. Так как феррит здесь содержит больше хрома, чем аустенит, то в обедняемых им из-за образования карбидов пограничных участках ферритных зерен этого элемента содержится еще достаточно для пассивации. Из сказанного следует, что в конструкциях, требующих высоколегированных хромоникелевых сталей и предназначенных для работы в агрессивных средах, лучше использовать не аустенитные, а аустенито-ферритные стали. Особенность сварки хромоникелевых разнородных сталей в’коп-струкциях, предназначенных для работы в условиях высоких температур, обусловлена тем, что сварное соединение должно обладать определенной жаропрочностью. Из этих соображений в таких конструкциях следует применять сталь, которая в своей структуре в состоянии поставки не должна иметь ферритной составляющей. Не допускается появление этой составляющей и в околошовной зоне сварного соединения. Даже в том случае, если конструкции подвергаются одновременному воздействию и высокой температуры и агрессивной среды, применять для их изготовления коррозионно-стойкую двухфазную аустенито-ферритную сталь не следует. Требуемая коррозионная стойкость здесь должна обеспечиваться другим способом. Объясняется это тем, что аустенитные стали с ферритной составляющей в условиях высоких температур (600—800°С) склонны к образованию a-фазы, которая вызывает сильное их охрупчивание. Поэтому даже в тех случаях, когда в аустенитном металле, используемом в конструкциях, предназначенных для эксплуатации в условиях высоких температур, необходимо наличие феррита, например для предотвращения появления в металле шва горячих трещин, содержание его следует ограничивать. Оно не должно превышать 5—5,5%. Возможность охрупчивания высоколегированных хромонике-.левых сталей при повторном нагреве обусловила вторую особенность их сварки. Охрупчивание этих сталей вызывается прежде всего выделением карбидов, образующихся при нагреве стали до температур 500—850° С. Карбиды образуются за счет углерода, выделяемого из твердого раствора вследствие того, что содержание его превышает предел растворимости. В аустенито-ферритных сталях, если они содержат хрома 10% и более и имеют в своей структуре более 15% феррита, охрупчивание, вызываемое выпадением карбидов, усугубляется так называемой 475-градусной хрупкостью. В стали с проявленной 475-градусной хрупкостью даже с помощью электронного микроскопа нельзя выявить каких-либо изменений структуры. Поэтому природа этой хрупкости еще не выяснена, хотя этому вопросу посвящено много исследований. Вместе с тем, установлено, что отпуск охруп-ченной таким образом стали при температуре 600—-700° С восстанавливает ее пластические свойства. На этом основании некоторые исследователи полагают, что 475-градусная хрупкость высоколегированных сталей вызывается образованием в твердом растворе богатых хромом комплексов, которые при последующем отпуске рассеиваются вследствие происходящего при этом выравнивания содержания хрома. Явления, вызывающие рассмотренные изменения свойств высоколегированных хромоникелевых сталей при их сварке, происходят не только в околошовной зоне. Они могут иметь место и в металле шва. Поэтому материалы для сварки этих сталей необходимо выбирать таким образом, чтобы исключить возможность таких явлений или иметь возможность устранить их последствия. Что касается изменений структуры и свойств металлов в зоне их сплавления, которые определяют основную особенность сварки разнородных сталей, то их в большинстве случаев при сварке высоколегированных хромоникелевых сталей можно не учитывать. Обусловлено это тем, что в зоне сплавления таких разнородных сталей процесс перераспределения углерода не имеет существенного развития. При выборе материалов для сварки рассматриваемых разнородных сталей следует учитывать, что высоколегированный хромоникелевый металл шва весьма склонен к образованию горячих трещин. Из этих соображений для сварки разнородных высоколегированных хромоникелевых сталей всех возможных сочетаний наиболее целесообразно применять материалы, обеспечивающие получение металла шва аустенито-ферритного класса с содержанием феррита 2—5%. Лишь в том случае, когда в комбинируемой конструкции используется сталь аустенитного класса с высоким содержанием никеля, необходимо применять сварочные материалы, обеспечивающие металл шва однофазной аустенитной структуры при содержании в нем элементов, исключающих образование горячих трещин (гл. 1). При использовании в этом случае сварочных материалов, обеспечивающих получение аустенито-ферритного шва, дополнительное его легирование никелем за счет проплавления высоконикелевой свариваемой стали приводит к образованию в нем однофазной аустенитной структуры и появлению вследствие этого горячих трещин. 3. Сварка высокохромистых сталей с хромоникелевыми Высокохромистые ферритные, мартенсито-ферритные и мартенситные стали могут свариваться с хромоникелевыми аустенитными, аустенито-ферритными и аустенито-мартенситными сталями. При сварке высокохромистых сталей с хромоникелевыми прежде всего необходимо предпринимать меры, исключающие образование око-лошовных трещин (если используются мартенситные или мартенсито-ферритные стали) и чрезмерный рост зерна в зоне термического влияния (в случае использования ферритных сталей). Кроме того, при сварке высокохромистых сталей с хромоникелевыми должно быть исключено изменение структуры свариваемой стали в около-шовной зоне, вызывающее ее охрупчивание. Если рассматриваемая композиция сталей используется в конструкциях, предназначенных для работы в агрессивных средах, необходимо принимать меры, позволяющие исключить появление склонности к межкристаллит-ной коррозии, или устранить ее, если она появилась. Меры, которые целесообразно применять при сварке высокохромистых сталей с хромоникелевыми, такие же, как и при сварке закаливающихся, коррозионностойких и жаропрочных сталей. Что касается сварочных материалов, то они для сварки высокохромистых сталей с хромоникелевыми должны выбираться только исходя из требований обеспечения нужных свойств металла шва. Требование к ним исключить образование в сварном соединении структурной неоднородности, характерной для нестабильной зоны сплавления разнородных сталей, может не учитываться. В зоне сплавления сварных соединений этих сталей вследствие высокого содержания в них хрома, являющегося довольно сильным карбидообразующим элементом, процесс перемещения углерода не получает сильного развития. Лучшими сварочными материалами для сварки высокохромистых сталей с хромоникелевыми следует признать те из них, которые обеспечивают получение металла шва аустенитного или феррито-аустенитного класса. Использование других материалов неизбежно приводит к образованию в металле шва мартенситной структуры, которая снижает его пластичность и даже может вызвать возникновение в нем трещин. Мартенсит в металле шва при сварке высокохромистых сталей с хромоникелевыми может образоваться и в том случае, если используется аустенитная проволока с малым запасом аустенитности (типа Х18Н9) или электроды из нее. Поэтому сварку целесообразно производить проволокой с более высоким запасом аустенитности или изготовленными из нее электродами. При этом следует применять такие из них, которые в случае получения металла шва аустенитной структуры обеспечивают образование в нем определенного количества феррита. Конкретные композиции металла шва в сварных соединениях высокохромистых сталей с хромоникелевыми зависят от условий, в которых должна эксплуатироваться изготовляемая конструкция. В конструкциях, предназначенных для работы в агрессивных средах, металл шва должен обладать стойкостью против коррозии. В этом случае, как показано ранее, необходимо, чтобы он имел низкое (0,03—0,04%) содержание углерода. Если шов должен содержать большее количество углерода, его необходимо легировать элементами, обладающими более высоким сродством к углероду, чем хром, например, титаном, ниобием, ванадием, вольфрамом, цирконием или танталом. В металле шва, предназначенном для работы в агрессивных средах, желательно иметь также элементы, способствующие выделению ферритной фазы. ¦Ч В конструкциях, работающих в условиях высоких температур, металл шва должен иметь ограниченное (не более 5,5%) количество ферритной фазы. В противном случае в нем возможно образование ст-фазы, вызывающей его охрупчивание. В металле шва таких конструкций следует так же ограничивать содержание углерода и сильных карбидообразующих элементов, так как при определенном их количестве последующий нагрев, металла шва может вызвать его охрупчивание вследствие выделения карбидов. СВАРКА СТАЛЕЙ ОДНОГО СТРУКТУРНОГО КЛАССА ПРИ РАЗЛИЧНОМ ИХ ЛЕГИРОВАНИИ 1. Особенности сварни Основной особенностью сварки разнородных сталей является необходимость исключить образование в зоне сплавления особой структурной неоднородности, которая приводит к настолько сильному изменению структуры и следовательно, свойств сплавляемых металлов, что в процессе эксплуатации сварного соединения происходит преждевременное его разрушение. Образование этой неоднородности обусловлено существенным различием химического состава сплавляемых металлов. Подобная структурная неоднородность обнаруживается также в соединениях сталей, относящихся к одному классу (однородных сталей), но существенно отличающихся по химическому составу. На этом основании некоторые специалисты соединения таких сталей также относят к соединениям разнородных сталей. Из сказанного следует, что при сварке сталей одного класса, но существенно отличающихся по химическому составу, необходимо принимать меры, чтобы исключить образование в зоне сплавления структурной неоднородности, приводящей к преждевременному разрушению сварного соединения. Как показал опыт, при сварке сталей одного структурного класса различие химического состава их наиболее существенно влияет на образование в зоне сплавления структурной неоднородности в соединениях перлитных сталей. Поэтому в настоящей главе рассматриваются особенности сварки только этих сталей и только применительно к ним излагается сущность мер, необходимых для предотвращения образования в зоне сплавления характерной структурной неоднородности. По степени легированности, механическим свойствам и эксплуатационным характеристикам современные перлитные стали, которые наиболее широко используются в различных отраслях промышленности для изготовления сварных конструкций, можно разделить на пять групп: углеродистые обыкновенного качества (БСт.1, БСт.З, БСт.4, БСт5, ВСт1,ВСт2, ВСтЗ, ВСт4, ВСт5, 15Л, 20Л, 25Л, ЗОЛ), углеродистые качественные (10,15, 20, 25, 35, 40, 45, 15Г, 25Г, 12К, 15К, 20К, 22К, 35Л, 40Л, 45Л, 50Л), обыкновенные низколегированные (14Г, 09Г2, 14Г2, 12ГС, 17ГС, 09Г2С, 10Г2С1, 18Г2С, 14ХГС, 10ХСНД, 15ХСНД, 15ГФ, 20ГЛ, 27ГЛ, 20ГСЛ, ЗОГСЛ, 08ГДНФЛ, 13ХНД4ТЛ), низколегированные повышенной прочности (15Г2СФ, 15Г2АФ, 18Г2АФ, 10Г2Б, 15ХА, 20Х, 38ХА, 18ХГТ, 16ХСН, 10Г2, 32Г2, 38ХС, 27СГ, 36Г2С, 30ХГТ, 38ХВА, 15ХФ, 20ХН, 20ХФ, 15НМ, 20НМ, 13Н2ХА, 12ХН2, 15ХГНТА, 18ХГН, ЗОХНВА, 40ХНМА, 15ХМ, ЗОХМА, 35ХМ, 38ХМА, 12ХМ, 15ХМ, 12Х1МФ, 25Х1МФ, 15Х1М1Ф, 35ГЛ, 40ГЛ, 40ХЛ, 35ХГЛ, 35ГНМЛ, 40ГФЛ, 40ХНЛ, 20ХМЛ, ЗОХНМЛ, 40ХНТЛ, 12ХН1МФДЛ) и среднелегированные (20ХГСА, 25ХГСА, ЗОХГСА, ЗОХГСНА, 06НЗ, 30ХН2СФА, 20Х2МА, 12Х5МА, ЗОХНЗА, 25Х2ГНТА, 30Х2ГН2, 30Х2НВФА, 38X3HBA, 25Х2Н4ВА, 30ХН2ВФА, 38ХНЗМФА, 38Xh4BA, 38ХНЗВФА, 20ХМФЛ, 25Х2МФЛ). Значительная часть используемых в настоящее время перлитных сталей склонны к закалке. Следовательно, при их сварке могут образовываться околошовные трещины. Поэтому первой особенностью сварки сталей рассматриваемого класса является необходимость принимать меры, исключающие образование околошовных трещин. При изготовлении конструкций из перлитных сталей могут свариваться стали, существенно отличающиеся по химическому составу, особенно по содержанию углерода и карбидообразующих элементов. Следовательно, в сварном соединении таких сталей в зоне сплавления может образоваться структурная и механическая неоднородность, снижающая работоспособность конструкции, особенно при эксплуатации ее в условиях повышенных температур. Поэтому в некоторых случаях сварки перлитных сталей необходимо принять меры, исключающие образование указанной неоднородности сварного соединения. Необходимость таких мер является второй особенностью сварки сталей рассматриваемого класса. 2. Возможные варианты технологии сварки Из предыдущего параграфа следует, что технология сварки' перлитных сталей различного легирования должна быть такой, чтобы в сварном соединении исключалось образование околошовных трещин и структурной неоднородности, характерной для нестабильной зоны сплавления разнородных сталей. Возможные меры предотвращения околошовных трещин при сварке закаливающихся сталей изложены в гл. I. Наиболее распро- страненными из них являются предварительный подогрев свариваемого металла или использование сварочных материалов, обеспечивающих получение в металле шва сплава аустенитного класса. В конструкциях, изготовляемых из перлитных сталей, закаливающиеся стали могут свариваться со сталями, не склонными к закалке. В этом случае подогрев можно применять только для той части конструкции, которая изготовляется из закаливающейся стали. В случае изготовления массивных конструкций, когда подогрев трудно или вовсе нельзя осуществить, сварку можно производить аустенитными электродами, а в конструкциях, предназначенных для длительной работы в условиях повышенных температур, электродами, обеспечивающими получение в металле шва сплава на же-лезо-никелевой и даже никелевой основе. При затруднениях в использовании аустенитного шва сварку можно выполнять с предварительной облицовкой кромки закаливающейся стали, применение которой, как это следует из гл. I, позволяет снизить температуру подогрева свариваемой стали и даже исключить его полностью. Облицовка должна выполняться металлом, не склонным к закалке, и на толщину, превышающую ширину закаливающегося участка в зоне термического влияния, для режима, на котором осуществляется последующая сварка. Конструкции, свариваемые из закаливающихся сталей и не допускающие наличия хрупких участков, должны подвергаться отпуску при температуре, позволяющей восстановить пластические свойства в закалившемся участке зоны термического влияния. В случае сварки с предварительной облицовкой отпуску могут подвергаться только облицованные элементы конструкции, что существенно облегчает его выполнение. Наиболее эффективным методом предотвращения образования в зоне сплавления перлитных сталей указанной неоднородности, как и при сварке разнородных сталей, является применение соответствующих сварочных материалов. Общим принципом выбора сварочных материалов для сварки перлитных сталей является, как известно, применение тех из них, которые рекомендуются для сварки менее легированной стали, используемой в данном соединении. В этом случае создается наименьшая вероятность появления в металле шва, особенно в слоях, при-, мыкающих к более легированной стали, малопластичных структур, которые снижают пластические свойства и даже могут привести к образованию трещин. Однако при использовании этого принципа при сварке сталей, существенно отличающихся содержанием углерода и карбидообразующих элементов, например углеродистых сталей с среднелегированными в сварных соединениях, подвергаемых термообработке или длительно эксплуатируемых в условиях повышенных температур, в зоне сплавления возможно образование структурной и механической неоднородностей, которые снижают работоспособность конструкции. Чтобы предотвратить образование этой неоднородности, или снизить вероятность ее появления, свар- Ку перлитных сталей, существенно отличающихся по содержанию углерода и карбидообразующих элементов, в конструкциях, подвергаемых термообработке или предназначенных для работы в условиях повышенных температур, следует производить материалами, обеспечивающими получение металла шва химического состава, являющегося промежуточным между составом свариваемых сталей. В табл. 19 приведен один из вариантов материалов для сварки рассматриваемых сталей. Список литературы 1. Анучкин М. П., Лившиц А. С, Сварка трубопроводов. М., Гостоптех-издат, 1952. 2. Бакши О. А. Влияние механической неоднородности на работоспособность сварных соединений при различных деформациях и разном характере нагружения. Свариваемость термически упрочненных сталей. М., Недра, 1967. 3. Бакши О. А., Шатов А. А.— Сварочное производство, 1966, № 5. 4. Баландин Ю. Ф. Термическая усталость металлов в судовом энергомашиностроении. L, Судостроение, 1967. 5. Блантер М. Е. Фазовые превращения при термической обработке стали. М., Металлургиздат, 1962. 6. Борисов В. Т., Голиков В. М., Щербединский Г. В.— Физика металлов и машиноведение, 1961, т. 11, вып. 5. 7. Брук Б. И., Авдей Г. М.— Сварка, 1959, № 2. 8. Вайнгард У. Введение в физику кристаллизации металлов. М., Мир, 1967. 9. Веселков В. Д.— Сварочное производство, 1971, № 6. 10. Влияние состава и структуры хромоникелевых сталей на образование горячих трещин воколошовной зоне/М. X. Шоршоров, Ю. В. Соколов, А. В. Ру-сиян и др.— Сварочное производство, 1962, № 4. 11. Влияние ферритной фазы на сопротивляемость аустенитных швов образованию горячих трещин/М. X. Шоршоров, Э. С. Седых, В. Н. Земзин и др. — Сварочное производство, 1960, № 4. 12. Ворновицкий И. Н., Конторовский А. 3.— Сварочное производство, 1967, № 2. 13. Гальперин М. А.— Сварка, 1959, № 12. 14. Готальский К). Н. Некоторые особенности электрошлаковой сварки легированных сталей. 1957, Л., ЛДНТП (Информ. листок, № 41). 15. Готальский Ю. Н.— Автоматическая сварка, 1960, № 8. 16. Готальский Ю. Н.— Автоматическая сварка, 1971, № 6. 17. Готальский Ю. Н., Струииа Т. А—Автоматическая сварка, 1970, № 4. 18. Готальский Ю. Н. Автоматическая сварка, 1977, № 5. 19. Готальский Ю. Н., Васильев В. Г.— Автоматическая сварка, 1969, № 5. 20. Готальский Ю. Н., Махненко В. И., Шекера В. М.— Автоматическая сварка, 1972, № 5. 21. Готальский Ю.Н., Снисарь В. В.— Сварочное производство, 1970, № 2. 22. Готальский Ю. Н-, Снисарь В. В.— Автоматическая сварка. 1971, № 3, 23. Готальский Ю. Н., Липодаев В. Н. — Сварочное производство, 1979, № Ю. 24. Готальский Ю. Н., Стретоьич А. Д.— Автоматическая сварка, 1971, № 12. 25. Готальский Ю. Н., Стретович А. Д.— Сварочное производство, 1977, № 10. 26. Готальский Ю. Н., Стретович А. Д., Колесников А. Д.— Автоматическая сварка, 1971, № 11. 27. Гуляев А. П. Термическая обработка стали. М., Машгиз, I960. 28. Ерохин А. А., Кузнецов О. М.— Сварочное производство, 1959, Sfe 12. 29. Завьялов А. С., Брук Б. И.— Металловедение, 1958, № 2. 30. Зайт В. Диффузия в металлах. М., Иностранная литература, 1958. 31. Земзин В. Н., Розенблюм В. И.— Энергомашиностроение, 1956, № 1. 32. Земзин В. Н. Сварные соединения разнородных сталей. Л., Машиностроение, 1966. 33. Земзин В. Н. Проблема жаропрочности сварных соединений.— К-Наукова думка, 1970 (Доклады международного симпозиума, посвященного 100-летию со дня рождения Е. О. Патона). 34. Игнатов В. А., Земзин В. Н., Петров Г. 1.— Автоматическая сварка, 1966, № 8. 35. Каховский Н. И. Сварка нержавеющих сталей. К-, Техшка, 1968. 36. Кащенко Г. А. Основы металловедения. Л.— М., Металлургиздат, 1960. 37. К вопросу о механизме окисления металлов (В. И. Архаров, Н. А. Бала-иаева, В. Н. Богословский и др.) — Защита металлов, 1970, т. 6, № 3. 38. Классен-Неклюдова М. В., Коиторова Т. А.— Успехи физических наук, 1939, т. XXII, вып. 4. 39. Козлов Р. А. Водород при сварке корпусных сталей.— Л., Судостроение, 1969. 40. Конобеевский С. Т.— ЖЭТФ, 1943, вып. 6, т. 13. 41. Красюк Б. А.— Заводская лаборатория, 1956, № 5. 42. Кубашевский О., Гопкинс Б. Окисление металлов и сплавов. М., Металлургия, 1965. 43. Куделя Е. С. Спектральный анализ металлов и сплавов. К., Гостех-издат УССР, 1961. 44. Курдюмов Г. В., Утвевский Л. М., Эитии Р. И. Превращения в железе и стали. М., Наука. 1977. 45. Кырченов В. В.— Автоматическая сварка, 1958, № 5. 46. Лившиц Л. С., Панич С. И. — Сварочное производство, 1958, № 4. 47. Лившиц Л. С. Сварка легированных сталей на монтажных работах в строительстве. М., Госстройиздат, 1962. 48. Любавский К. В., Новожилов Н. М.— Автогенное дело, 1958, № 1. 49. Макара А. М., Россошинский А. А.— Автоматическая сварка, 1956, № 6. 50. Макара А. М. Трещины в околошовной зоне легированных улучшаемых сталей. К., Изд-во АН УССР, 1951. 51. Медовар Б. И. Сварка жаропрочных аустенитных сталей и сплавов. М., Машиностроение, 1966. 52. Медовар Б. И., Бойко Г. Л., Пузрин Л. Г.— ДАН СССР, 1974, т, 218» № 3. 53. Медовар Б. Й., Рублевский И. Н.— Автоматическая сварка, 1957, № 3. 54. Миркин И. Л. О механизме диффузии в твердых металлах. М., Машгиз, 1952 (Труды ЦНИИТмаш, кн. 79). 55. Мовчан Б. А. Микроскопическая неоднородность в литых сплавах, К., Гостехиздат УССР, 1962. 56. Новиков И. И., Золоторевский В. С. Дендритная ликвация в сплавах. М., Наука, 1966. 57. Новые способы изготовления переходных элементов для сваркя разнородных сталей/Б. И. Медовар, Л. В. Чекотило, Г. А. Бойко и др.— Автоматическая сварка, 1967, № 10. 58. Носырева С., Буракова М. Влияние пластической деформации на превращение аустенита в мартенсит. М., 1941 (Труды УФАН СССР, вып. 10). 59. Об отделимости шлаковой корки при автоматической сварке под флю-сом/Д. М. Рабкин, Ю. Н. Готальский, В. В. Подгаецкий и др.— Автоматическая сварка, 1950, № 3. 60. Окнов С. М. Закономерности кристаллизации в литых высоколегированных коррозионностойких сталях с пониженным содержанием никеля. М.— Л., Машгиз, 1960, (Труды межвузовской научно-технической конференции). 61. Палатиик Л. С., Папиров И. И. Ориентированная кристаллизация. М., Металлургия, 1964. 62. Петров А. В. Перенос металла в дуге при сварке плавящимся электродом в среде защитных газов.— Автоматическая сварка, 1955, № 2. 63. Петров Г. Л. Неоднородность металла сварных соединений. Л., Суд-промгиз, 1963. 64. Преснов В. А., Якубеня М. П., Алексеева Э. Н. Экспериментальное доказательство существований переходной области в спае керамики с металлом. Томск, Томск, гос. ун-т, 1958 (Труды Сибирского физико-технического института при Томском государственном университете. Вып. 36). 65. Присадочные проволоки для механизированной сварки аустенитной стали типа 18 Сг—9 Ni с малоуглеродистой/Ю. Н. Готальский, В. В. Снисарь, А. А. Бабченков и др.— Химическое и нефтяное машиностроение, 1971, № 5. 66. Ромашкин Ю. М. Диффузия в металлах при пластической деформации. Автореф. канд. дис. Л., 1965. 67. Рыкалин Н. Н., Шоршоров М. X., Красулин Ю. Н.— Изв. АН СССР, 1965. Сер. Неорганические материалы, т. 1. 68. Стрегулин А. П., Чепракова Н. П.— Физика металлов и металловедение, 1955, № 2. 69. Слуцкая Т. М., Гуревнч С. М.— Автоматическая сварка, 1955, № 3. 70. Смит Е.— В кн.: Прямое наблюдение совершенств в кристаллах. М., Металлургия, 1964. 71. Термодинамические свойства неорганических веществ (справочник)/ И. Д. Верятин, В. П. Маширев, Н. Г. Рябцев и др. М., Атомиздат, 1965. 72. Физическое металловедение/Я. С. Уманский, Б. М. Финкелынтейн, М. Е. Блантер и др. М., Металлургиздат. 1955. 73. Химушин Ф. Ф. Легирование, термическая обработка и свойства жаропрочных сталей и сплавов. М.. Оборонгиз. 1962. 74. Шрон Р. 3. Сварочное производство, 1970, № 5. 75. Шьюмон П. Диффузия в твердых телах. М., Металлургия, 1966. 76. Штейнберг С. С. Основы термической обработки стали. С.— М., Металлургиздат, 1945. 77. Чалмерс Б. Теория затвердевания. М., Металлургия, 1968. 78. Ярковский В. С., Иванов В. Д.— Металловедение и термическая обработка металлов, 1964, № 6. |

sheba.spb.ru

Технология сварки разнородных сталей | КИСАР-СВАРКА

Разнородными принято считать стали, которые отличаются атомно-кристаллическим строением, т.е. имеют ГЦК-,

ОЦК- решетку или принадлежат к разным структурным классам (перлитные, ферритные, аустенитные), а также стали с однотипной решеткой, относящиеся к различным группам по типу и степени легирования (низколегированные, легированные, высоколегированные). Они содержат в сумме до 5, 10 или свыше 10 % хрома и других легирующих элементов соответственно.

В табл. 1 приведены основные группы сталей, применяемых в машиностроении. Из них формируют различные сочетания для изготовления сварных конструкций.

Табл. 1 Классификация сталей, применяемых в сварных соединениях разнородных сталей

Конструкции, сваренные из разнородных сталей, называют комбинированными. Они применяются в тех случаях, когда условия работы отдельных частей конструкции отличаются температурой, агрессивностью среды, особыми механическими воздействиями (износ, знакопеременное и т.п.).

Особенности технологии сварки комбинированных конструкций из сталей различных структурных классов

Одна из причин пониженной свариваемости перлитной и аустенитной сталей — образование хрупкого мартенситного слоя или карбидной гряды в объеме переходной кристаллизационной прослойки, у которой уровень легирования металла снижается, приближаясь к перлитной стали. Образование этой прослойки объясняется ухудшением перемешивания жидкого металла в пристеночных слоях. При небольшом запасе аустенитности металла шва толщина этой прослойки может достигнуть критической величины, при которой происходит хрупкое разрушение сварного соединения.

Поэтому при выборе способов и режимов сварки отдают предпочтение технологии, при которой толщина кристаллизационной прослойки минимальна. Этого достигают следующими методами:

Преимущества сварки комбинированных конструкций в защитных газах связаны с увеличением температуры расплавленного металла, снижением поверхностного натяжения и, соответственно, увеличением интенсивности его перемешивания, что вызвано ростом приэлектродного падения напряжения сварочной дуги и увеличением кинетической энергии переноса капель электродного металла и плазменного потока в дуге.

Добавление в аргон кислорода, азота, углекислого газа усиливает отмеченные преимущества. Добавки кислорода повышают температуру ванны также тем, что вызывают экзотермические окислительно-восстановительные реакции. В результате отмеченных явлений снижается уровень структурной и механической неоднородности в зоне сплавления перлитной стали с аустенитным швом.

При ручной дуговой сварке положительные результаты получают в противоположном варианте, т.е. при снижении температуры сварочной ванны, что зависит от температуры плавления электрода. Снижения температуры плавления электрода достигают увеличением содержания никеля и марганца. Применение таких электродов является наиболее радикальным мероприятием и при сварке под флюсом, одновременно уменьшающем ширину кристаллизационных и диффузионных прослоек (рис. 2).

При сварке под флюсом перемешивание ванны также может быть усилено увеличением силы тока, напряжения или скорости сварки. Однако рост этих параметров приводит к неблагоприятному изменению схемы кристаллизации (увеличению угла срастания кристаллитов), что увеличивает риск образования горячих трещин. Скорость сварки, как правило, не должна превышать 25 м/ч. Интенсивному электромагнитному перемешиванию ванны препятствует наличие шунтирования магнитного поля перлитной сталью, а также нарушение шлаковой защиты. В этом процессе весьма эффективен ввод внутренних стоков тепла в виде охлаждающей присадки (рис. 3), также снижающей температуру ванны.

Рис. 2 Снижение толщины кристаллизационных (а) идиффузионных (б) прослоек в зоне сплавления стали 20 и12Х18Н10Т при увеличении содержания никеля в металле шва:1 — без подогрева; 2 — подогрев до 500 °С; 3 — обезуглероженнаяпрослойка в углеродистой стали, подогрев до 550 °С, выдержка 1000 ч.;4 — то же, подогрев до 650 с; 5 — науглероженная прослойка в аустенитном шве, подогрев до 650 °С, выдержка 1000 ч

Рис. 3 Сокращение толщины слоя переменного состава при вводе в ванну внутренних стоков тепла в виде охлаждающей присадки при сварке под флюсом стали марки 30Н4МФДА при равном расходе электрода и присадки типа Св-08Х20Н9Г7Т: 1 — сварка без присадки; 2 — сварка с присадкой по схеме 3

Выбор сварочных материалов должен исключить образование трещин различных видов и обеспечить эксплуатационную надежность сварных соединений. Применяют аустенитные сварочные материалы, обеспечивающие получение композиций наплавленного металла с таким запасом аустенитности, чтобы компенсировать участие в шве перлитной стали и гарантированно получить в высоколегированном шве или наплавке аустенитную структуру (табл. 2). Ориентировочно необходимый состав наплавленного металла для получения шва, обладающего такой структурой, может быть определен по диаграмме Шеффлера (см. рис. 4). На этой диаграмме точки П и Б означают структуру свариваемых сталей. При соотношении их долей участия 0,4/0,6 расплав после охлаждения на диаграмме будет находиться в т. Г, т.е. будет иметь мартенситную или аустенитно-мартенситную структуру, что недопустимо.

Рис. 4. Схема определения структуры в корневом шве и в отдельных слоях многопроходного шва с помощью диаграммы Шеффлера

Применив электрод типа Х15Н25 с высоким запасом аустенитности (т. В на диаграмме) в соотношении 50/50 к указанному выше расплаву, получим требуемый металл шва со структурой аустенита — отрезок а — б.

Табл. 2 Выбор композиции наплавленного металла и термообработки для сварки перлитных и бейнитных сталей с аустенитными сталями и сплавами

| Группа свариваемых сталей (см. табл. 1) | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Термическая обработка |

| I + X – XII | 11Х15Н25М6АГ2 | 350 | Не требуется |

| II + X – XII | 27Х15Н25ВЗГ2Б2Т | 400 | Отпуск |

| III + X – XII | 08Х15Н60Г7М7Т | 400 | Отпуск |

| IV + X – XIII | 08Х14Н65М15В4Г2 | 580 | Не требуется |

| V + X – XII | 08Х14Н65М15В4Г2 | <650 | Не требуется |

| VI – VIII + XI – XIII | < 1000 | Аустенизация |

При формировании следующего слоя 2 со стороны перлитной стали в нем участвует основной металл (т. П), и корневой шов (отрезок а — в), образуя ванну состава т. Д, а также входящий в нее электрод (т. В), что в сумме создает металл слоя со структурой в — г, соответственно долей их участия. Аналогично слой 3 со стороны аустенита характеризуется отрезком е — д.

Большой запас аустенитности металла шва позволяет предотвратить образование малопластичных участков с мартенситной или карбидной структурой в корневых швах и слоях, примыкающих к перлитной стали в условиях неизбежного колебания долей их участия. Однако для этого варианта технологии будет характерна высокая склонность к возникновению горячих трещин в однофазном аустенитном металле шва, образующихся по границам зерен, сформированных в результате миграции. Для их предотвращения в швах со стабильно аустенитной структурой наплавленный металл легируют элементами, снижающими диффузионные процессы при высоких температурах, применяют электроды типа Х15Н25АМ6, содержащие 6 % Мо и 0,2 … 0,3 % N. Они препятствуют развитию высокотемпературной ползучести и межзеренного проскальзывания в твердом металле при сварке, повышая при этом пластичность в температурном интервале хрупкости и тем самым предотвращают образование горячих трещин. Более сложный вариант технологии необходим при сварке жестких узлов из аустенитной и среднеуглеродистой стали мартенситного класса, когда в корневых слоях из-за увеличения до 0,5 доли участия основного металла возможно образование горячих трещин, а в верхних слоях — холодных трещин типа «отрыв» и «откол». В этом случае корневые слои выполняют электродами, содержащими до 60 % Ni и 15 % Мо.

Указанные электродные материалы с однофазной аустенитной структурой шва применяют и при сварке перлитных сталей с термоупрочняемыми жаропрочными аустнитными сталями и никелевыми сплавами.

В большинстве таких случаев при сварке перлитных и термически неупрочняемых аустенитных сталей группы IX применяют другой — аустенитно-ферритный электрод, образующий в наплавленном металле 10 … 12 % ферритной фазы и допускающий долю участия перлитной стали в металле шва до 30 %. При смешивании материала электрода и расплава в том же соотношении будет получен шов, содержащий 4 … 6 % дельта-феррита, что исключает образование горячих трещин, но несколько увеличивает толщину кристаллизационной прослойки.

Такой вариант технологии допустим при сварке аустенитных сталей с перлитными (группы II — III), содержащими активные карбидообразователи для ограничения диффузии углерода, либо содержащих весьма малое количество углерода путем его частичной замены азотом.

Для сварных узлов, эксплуатирующихся при высоких температурах, необходимо применение высоконикелевых электродов типа ХН60М15. Швы, выполненные такими электродами хорошо работают в условиях теплосмен из-за равенства коэффициента линейного расширения с перлитной сталью (см. табл. 10.2). Этими электродами заваривают дефекты литья сталей групп IV и V без последующей термообработки.

При недостаточности или неприемлемости указанных технологических вариантов прибегают к сварке через проставки или к предварительной, в том числе комбинированной (см. рис. 10.9) наплавке кромки перлитной стали аустенитным металлом, с последующей сваркой таких заготовок аустенитно-ферритными сварочными материалами с регламентированным количеством δ-Fe (2 … 6 %).

При сварке кислотостойких и жаропрочных высокохромистых ферритных сталей (гр. VIII) с аустенитными (гр. XI … XIII) принципиально возможно применение как аустенитных, аустенитно-ферритных, так и высокохромистых электродов, поскольку при перемешивании в ванне указанных сталей с электродным металлом при доле его участия до 40 % металл шва сохраняет такую же структуру, как и у наплавленного указанными электродами. При этом с повышением температуры эксплуатации выше 500 °С предпочтительны высокохромистые электроды. При эксплуатации в условиях термоциклирования необходимо сваривать указанные сочетания сталей аустенитными электродами на никелевой основе, поскольку их коэффициент линейного расширения близок с высокохромистой сталью. Для удовлетворения требований жаростойкости шва следует применять электроды с высоким содержанием хрома (25 … 27 %) и никеля (12 … 14 %), что позволяет их эксплуатировать при 1000 °С.

При неагрессивных рабочих средах соединения указанных сталей, подвергаемые термообработке, могут быть выполнены электродами типа Э-08Х15Н25АМ6, которые допускают значительное перемешивание с основным металлом без образования горячих трещин. Если термообработка невозможна, рекомендуется облицовка кромок закаливающихся сталей электродами на никелевой основе.

Третий вариант технологии предусматривает предварительную наплавку на перлитную закаливающуюся сталь аустенитного слоя, при которой производится предварительный или сопутствующий подогрев, обеспечивающий необходимую скорость охлаждения, с последующим отпуском для устранения закалки. После этого детали из перлитной стали с наплавленными кромками сваривают с аустенитной сталью на режимах, оптимальных для последней.

Во всех случаях сварки разнородных сталей важным параметром процесса является уровень содержания водорода в шве, зависящий от длины дуги и температуры прокалки электродов. Водород вызывает пористость швов и способствует развитию зародышей всех указанных выше типов холодных трещин в закаленных зонах. Поэтому необходимо применять низководородистые электроды с основным покрытием и флюсы на фтористо-кальциевой основе.

Другое сочетание сталей разнородных структурных классов в сварных конструкциях — сварка перлитных и высокохромистых сталей. При сварке перлитных сталей с 12 %-ными хромистыми сталями необходимо предотвратить образование мартенсита и холодных трещин, а также развития диффузионных прослоек при отпуске и высокотемпературной эксплуатации. При выборе сварочных материалов следует исключить образование хрупких переходных участков в зонах перемешивания сталей. Для обеспечения наибольшей пластичности шва применяют сварочные материалы перлитного класса (табл. 3). В этом случае в переходных участках со стороны высоколегированной стали, содержащих до 5 % хрома, сохраняется высокая пластичность, вязкость, а также длительная прочность соединения в целом. Для снижения размеров диффузионных прослоек перлитный наплавленный металл должен легироваться определенным количеством более активных, чем хром, карбидообразующих элементов.

Табл. 3 Выбор композиции наплавленного металла и термообработки для сварки перлитных сталей с мартенситными, ферритными и аустенитно-ферритными

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Температура отпуска, °С |

| I, II + VI, VIII | 09X1 М, 08ХГСМА, 08ХМ | 300 … 350 | Подогрев, отпуск 650 … 680 |

| I, II + VII | 08Х24Н6ТАМФ | 300 | 700 … 740 |

| III, IV + VII | 0Х25Н13Г2 | 300 | 700 … 740 |

| IV + VI, VIII | 09X1 МФ, 08ХМФА | 400 … 450 | 650 … 700 |

При сварке деталей больших толщин целесообразно электродами типа Э-ХМ делать наплавку на кромки высоколегированной стали, а заполнение разделки осуществлять без подогрева электродами типа Э42 или Э50 в зависимости от требований прочности перлитного шва. Температуру предварительного подогрева и отпуска определяют по характеристикам более легированной, т.е. 12 %-хромистой стали, но для уменьшения размеров диффузионных прослоек применяют отпуск при минимально допустимой температуре.

При сварке перлитных сталей с более высоколегированными хромистыми сталями группы VII, содержащими 17 … 28 % Сг, применяют электроды аустенитно-ферритного, а также аустенитного классов. Однако при этом следует учитывать вышеописанную структурную неоднородность в зоне сплавления аустенитного шва и перлитной стали. Термообработка в этом случае не требуется.

Особенности технологии сварки комбинированных конструкций из сталей разнородных сталей одного структурного класса

Сварку перлитных сталей, отличающихся лишь степенью легирования, производят электродами, применяемыми для менее легированной стали, если к швам не предъявляется требований повышенной прочности или особых свойств жаропрочности, коррозионной стойкости, характерных для более легированной. Однако технологические режимы сварки и температуру подогрева следует выбирать (рассчитывать) применительно к более легированной стали. Рекомендации по сварке различных групп перлитных сталей в пределах одного класса приведены в табл. 4

При невозможности подогрева при сварке производят наплавку кромок более легированной стали с подогревом электродами типа Э42А. Толщина наплавленного слоя должна быть достаточной, чтобы более легированная сталь не нагревалась до температур Ac1, т.е. чтобы не создавались условия для закалки.

При сварке различных сочетаний высокохромистых мартенситных (с 12 % Cr), ферритных (с 28 % Cr) и ферритно-аустенитных сталей типа Х21Н5 выбор сварочных материалов и технологий должен исключить образование холодных трещин и хрупких участков в швах. Режим подогрева назначают по наиболее закаливающейся стали, с немедленным отпуском, не допуская полного охлаждения. Для этого применяют сварочные материалы ферритно-аустенитного класса, сварку с минимальной погонной энергией, так как высокохромистые стали в 3ТВ весьма склонны к росту зерна, приводящего к охрупчиванию соединения.

Табл. 4 Выбор композиции наплавленного металла и термической обработки для сварки разнородных перлитных сталей

| Группа свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации. °С | Термическая обработка |

| I + II | Низкоуглеродистая | ±60 | Не требуется |

| I + III, I +V | Отпуск 630 … 650 °С | ||

| III + III | Низколегированная | Отпуск | |

| III + III | Аустенитная | ±60 | Не требуется |

| I + IV | Низкоуглеродистая | До 350 | Не требуется |

| I + IV | Хромомолибденованадиевая | До 450 | |

| V +V | Низколегированная | 50 … 100 | Отпуск 670 … 700 °С Отпуск 620 °С |

| V + V | Аустенитная | 50 … 100 | Не требуется |

После окончания термообработки необходимо ускоренное охлаждение для предотвращения 475 °С-ной хрупкости. Возможна также сварка аустенитными электродами. Однако при этом термообработка не приводит к полному снятию сварочных напряжений из-за различия в коэффициентах линейного расширения шва и основного металла.

Рекомендации по выбору композиций наплавленного металла и термообработки при сварке высокохромистых сталей приведены в табл. 5

При выборе материалов для сварки аустенитных сталей различного легирования главное требование — исключить образование горячих трещин кристаллизационного и подсолидусного типа, а также локальных разрушений и снижение коррозионной стойкости. Сварку сталей с малым запасом аустенитности производят электродами (табл. 6), обеспечивающими в шве 4 … 6 % ферритной фазы. Однако при сварке различных стабильно — аустенитных коррозионно-стойких сталей, как правило, не допускается в швах наличия ферритной фазы. Необходимо применять сварочные материалы, обеспечивающие швы с однородной аустенитной структурой без горячих трещин, что достигается легированием их молибденом, марганцем и азотом, например Св-04Х15Н25М6Г2АФ. Для сварки аустенитных сталей, обладающих особо высокой жаропрочностью (до 1000 °С), применяют электроды, дающие наплавленный металл с аустенитно-боридной или аустенитно-карбидной структурой, образуемой за счет высокого содержания в шве углерода, ниобия и титана или бора.

Табл. 5 Выбор композиции наплавленного металла и термообработки для сварки высокохромистых сталей

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, °С | Термическая обработка |

| VI + VIII | Мартенситно-ферритная на базе 12 % хрома. | До 500 | Отпуск |

| VI + VIII | Аустенитно-ферритная | До 400 | Не требуется |

| VI + VII | Мартенситно-ферритная на базе 12 % хрома | В коррозионных средах | Отпуск |

| VI + VII | Ферритно-аустенитная | До 350 | Не требуется |

| VI + IX | Ферритно-аустенитная | До 350 | Не требуется |

Табл. 6 Выбор композиции наплавленного металла и термообработки для сварки аустенитных сталей и сплавов на никелевой основе

| Группы свариваемых сталей | Композиция наплавленного металла | Предельная температура эксплуатации, ºС | Термическая обработка |

| Х + Х | Аустенитно-ферритная | <500 | Не требуется |

| Х + Х | Аустенитно-ферритная | >500 | Аустенизация |

| X + XI | Аустенитная | >500 | Аустенизация + стабилизация |

| X + XII | Аустенитная | < 500 в коррозионных средах | Не требуется |

| X(ХI) + XIII | На никелевой основе | <650 | Аустенизация + стабилизация |

Термообработка сварных соединений указанного типа производится только по необходимости снятия остаточных сварочных напряжений. Этого достигают стабилизацией при 800 … 850 °С. Если конструкция предназначена для работы при высоких температурах, предпочтительна аустенизация при температуре 1100 … 1150°С.

Сварка двухслойных (плакированных) сталей

Двухслойные стали позволяют резко уменьшить потребление дефицитных высоколегированных сталей без снижения работоспособности конструкций. Эти стали обычно используют для изготовления аппаратуры, работающей в коррозионной среде. Для облицовочного коррозионно-стойкого слоя, находящегося в контакте с агрессивной средой, толщина которого может достигать 12 мм, применяют высоколегированные хромоникелевые аустенитные (12Х18Н10Т, 08Х18Н10Т, 12Х18Н12Т, 08Х18Н12Б и др.) и хромистые ферритные и мартенситно-ферритные (08X13, 12X13 и др.) стали. Основной слой толщиной до 150 мм и более воспринимает силовые нагрузки и изготовляется из углеродистых низколегированных сталей (Ст3, 20К, 15ХМ и др.). Сварные соединения из этих сталей должны отвечать следующим требованиям:

- Облицовочный слой должен быть однородным, при этом его коррозионная стойкость в месте сварки не должна быть пониженной;

- В сварном шве между облицовочным и основным слоями не должны образовываться комплексные сплавы с пониженными механическими свойствами. Достигается это выбором способа сварки и его режима, соответствующих сварочных материалов, разделки кромок и последовательности выполнения сварки.

Основные типы и конструктивные элементы формы подготовки кромок в зависимости от способа сварки регламентированы ГОСТ 16098-80. Слои сваривают раздельно, используя различные сварочные материалы. В последнюю очередь обычно сваривают облицовочный слой для предупреждения его повторного нагрева. Сварка основного слоя обычно не представляет трудностей и выполняется в первую очередь с использованием соответствующих сварочных проволок, флюсов, электродов и т.д. (см. гл. 6).

Наибольшую трудность представляет сварка перехода от основного слоя к облицовочному, так как разбавление этого слоя металлом основного (нелегированного) слоя резко снижает его коррозионные свойства. Поэтому при сварке слоя 1 (рис. 5, в) применяют сварочные проволоки и электроды с повышенным содержанием никеля и хрома, компенсирующим разбавление металла шва основным металлом (табл. 7, 8). Следует также применять технологические приемы, обеспечивающие уменьшение проплавления основного металла, такие, как сварка ленточным и сдвоенным электродом (табл. 9), сварка на спуск, углом вперед и др.

Рис. 5 Подготовка кромок (а) и последовательность (б — в) наложения слоев (1 — 3) при сварке двухслойных сталей: I — углеродистая; II — коррозионностойкая

Табл. 7 Материалы для выполнения разделительного 1 и плакирующего 3 слоев шва при сварке под флюсом двухслойных сталей (см. рис. 5, в)

| Марка стали (коррозионностойкий слой) | Марка сварочной проволоки | Марка флюса | Назначение слоя |

| 08Х18Н10Т | Св-07Х25Н12Г2Т Св-08Х25Н13БТЮ Св-06Х25Н12ТЮ | Ан-26, Ан-45 | Разделительный и плакирующий |

| 12Х18Н10Т, 12Х18Н9Т | Св-06Х19Н9Т Св-07Х19Н10Б Св-05Х20Н9ФБС | АН-26, АН-45 | Плакирующий |

| 10Х17Н13М2Т | Св-07Х25Н12Г2Т Св-08Х25Н13БТЮ Св-06ХН12ТЮ | Разделительный | |

| 10Х17Н13МЗТ | Св-ОХ30Н40М6ТБ Св-06Х20Н11МЗТЮ Св-08Х19Н10МЗБ | АН-45, АН-26 | Разделительный и плакирующий |

| АН-18 | Плакирующий | ||

| 10Х17Н13МЗТ | Св-ОХ30Н40М6ТБ Св-06Х20Н11МЗТЮ Св-08Х19Н10МЗБ | АН-45, АН-26 | Разделительный и плакирующий |

| АН-18 | Плакирующий | ||

| 06ХН28МДТ | СВ-06Х20Н11МЗТБ | АН-45, АН-18 | Разделительный |

| СВ-01Х23Н28МЗДЗТ | АН-18 | Плакирующий | |

| 08X13,12X13 | СВ-10Х16Н25АМ6 | АН-45, АН-18 | Разделительный и плакирующий |

Табл. 8 Марка и тип покрытых электродов для сварки высоколегированного слоя двухслойного металла

| Марка электрода | Тип электрода по ГОСТ 10052-78 | Наплавленный металл | Марка (тип), высоколегированного слоя и характеристика металла шва | |

| Тип | Структура | |||

| ЗИО-7 | Э10Х25Н13Г2Б | 08Х24Н13Б | Аустенитно-ферритная; до 2,5 % α-фазы | (18-10), когда к металлу шва предъявляются требования по стойкости к МКК |

| СЛ-25 | Э10Х25Н13Г2 | 09X25HI2T 09Х25Н12ТЮ | Аустенитно-ферритная; до 4 … 5% α-фазы | 12Х18Н10Т,08Х13, когда к металлу шва не предъявляются требования по стойкости к МКК. Сварка неаустенитных сталей с аустенитной 12Х18Н10Т, а также хромистой 18X13 |

| ЗИО-8 | Э10Х25Н13Г2 | 07Х24Н12 | То же, 2,5 … 5 % α-фазы | (18-10), когда к металлу шва не предъявляются требования по стойкости к МКК. Сварка ненагруженных конструкций из стали 08X13 без последующей термической обработки, а также сварка сталей 12Х18Н10Т с низкоуглеродистыми не аустенитными сталями |

| ЦЛ-9 | Э10Х25Н13Г2Б | 12X21НИБ | То же, более 2,5 % α-фазы | 12Х18Н10Т, 08X13 и им подобные, работающие в агрессивных средах, когда к металлу шва предъявляются требования по стойкости к МКК. Используются для сварки 15Х25Т и ей подобных |

Табл. 9 Режим сварки сдвоенной проволокой корозионностойкого слоя (толщиной 3 … 5 мм) двухслойного металла

| Диаметр одной проволоки, мм | Расстояние между электродными проволоками, мм | Вылет электрода, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электрода, 1х10-3 м/с |

| 3 | 12 … 13 | 35 … 38 | 450 … 600 | 38 … 40 | 20 … 25 |

| 4 | 14 … 15 | 40 … 45 | 480 … 600 | 38 … 40 | 10 … 16 |

При соединении двухслойных сталей толщиной 16 … 36 мм без подварки переходного слоя для сварки облицовочного слоя из сталей ОХ18Н10Т и 12Х18Н10Т рекомендуется использовать порошковую ленту ПЛ-АНВ-54, а облицовочного слоя из сталей 10Х17Н13М2Т, 07Х17Н13МЗМ и 08Х17Н15МЗТ — порошковую ленту ПЛ-АНВ-69. Сварку ведут на постоянном токе обратной полярности с применением флюса АН-18 или АН-26.

При односторонней ручной сварке с заполнением разделки со сто¬роны основного низкоуглеродистого слоя (слой 1 рис. 6, а) и при сварке с заполнением со стороны облицовочного коррозионно-стойкого слоя (слои 3, 4, рис. 6, б) используют электроды типа Э-ПХ15Н25М6АГ2.

Рис. 6 Последовательность (1 — 4) наложения отдельных слоев при односторонней сварке двухслойных сталей: а — начало сварки со стороны углеродистого слоя; б — то же, со стороны облицовочного коррозионно-стойкого слоя

www.kisar.ru

Сварка хромоникелевых разнородных сталей

Сварка разнородных сталей

Группу хромоникелевых разнородных сталей составляют стали аустенитного, аустенито-ферритного и аустенито-мартенситного классов. В настоящее время для изготовления сварных конструкций наиболее широко применяются следующие стали: аустенитные — 08Х10Н20Т2, 10Х11Н20ТЗР, 09Х14Н19В2БР1, ОЗХ16Н15МЗБ, 08Х17Н13М2Т, 12Х18Н9Т, 04Х18Н10, 08Х18Н10Т, 03Х18Н11, 08Х18Н12Т, 08Х18Н12Б, 31Х19Н9МБТ, 07Х21Г7АН5, 03Х21Н21М4ГБ, 20Х23Н18, 12Х25Н16Г7АР; аустенито-феррит - ные— 12X21Н5Т, 08Х21Н6М2Т, 20Х23Н13,08Х18Г8Н2Т; аустенито - мартенситные — 20Х13Н4Г9, 09Х15Н8Ю, 07Х16Н6, 09Х17Н7Ю, 03X17H5M3.

В конструкциях, комбинируемых из хромоникелевых разнородных сталей, могут использоваться стали, предназначенные для работы в различного рода агрессивных средах и в условиях высоких температур, т. е. коррозионностойкие и жаропрочные стали. Поэтому особенности сварки хромоникелевых разнородных сталей определяются прежде всего особенностями сварки коррозионно - стойких и жаропрочных сталей.

Основная особенность сварки коррозионностойких сталей сводится к обеспечению требуемой стойкости околошовной зоны против межкристаллитной коррозии. Как известно, хромоникелевые стали аустенитного класса, содержащие углерода больше предела его растворимости (более 0,02%), при отсутствии в их составе более сильных карбидообразующих элементов, чем хром, в околошовной зоне под воздействием термического цикла сварки становятся склонными к межкристаллитной коррозии. Объясняется это тем, что в таких сталях даже при кратковременном нагреве в области температур 600—800° С по границам зерен выпадают карбиды хрома. Последние появляются вследствие того, что при содержании углерода выше предела растворимости образующаяся аустенитная структура стали находится в состоянии неустойчивого равновесия. Поэтому при повторных нагревах в области температур 400— 800° С она распадается и прежде всего в пограничных слоях, где свободная энергия наибольшая. Выпадение карбидов хрома приводит к снижению содержания этого элемента в пограничных участках зерна, так как диффузия углерода из центральных участков зерна к границе вследствие значительно большего ее коэффициента, чем коэффициент диффузии хрома, протекает значительно быстрее и поэтому вновь поступивший в пограничные участки углерод соединяется с содержащимся здесь хромом. Снижение содержания хрома в пограничных участках зерна, особенно ниже так называемого порога устойчивости, равного 12,5%, приводит к потере в этих участках способности к пассивации, что и вызывает появление здесь коррозиционного растрескивания.

Все это говорит о том, что в сварных конструкциях, комбинируемых из аустенитных хромоникелевых разнородных сталей и предназначенных для работы в агрессивных средах, следует стремиться применять стали с низким содержанием углерода. При выборе конкретною содержания этого элемента необходимо учитывать, что чем меньше сталь содержит углерода, тем после более длительной выдержки в области критических температур она становится склонной к межкристаллитной коррозии.

Допустимое содержание углерода в хромоникелевой аустенитной стали, предназначенной для работы в агрессивных средах, зависит также от содержания в ней хрома и никеля. В сталях, содержащих 9—11% никеля и более 18% хрома, количество углерода может достигать 0,04%. При кратковременных выдержках в области критических температур коррозионностойкая аустенитная сталь несклонна к межкристаллитной коррозии даже при содержании в ней углерода 0,07—0,08% [51].

Если в стали, используемой в конструкциях, предназначенных для работы в агрессивных средах, необходимо, чтобы содержание углерода было более высоким, она должна быть легирована элементами, обладающими большим сродством к углероду, чем хром. Такими элементами являются титан, ниобий, тантал, цирконий, ванадий и вольфрам. При наличии этих элементов в стали углерод, выделившийся в процессе повторного нагрева из твердого раствора, прочно связывается и тем самым исключается его соединение с хромом, приводящее к обеднению этим элементов пограничных участ

ков зерен. В результате этого участки околошовной зоны такой стали при кратковременных нагревах в области критических температур (600—800° С) не становятся склонными к межкристаллитной коррозии.

Из упомянутых карбидообразующих элементов с большим чем у хрома сродством к углероду наиболее устойчивые карбиды образуют титан и ниобий. Поэтому прежде всего ими должна быть легирована хромоникелевая аустенитная сталь, используемая в конструкции, предназначенной для работы в агрессивных средах, и содержащая углерода больше предела его растворимости. Совершенно очевидно, что содержание этих элементов в указанной стали должно быть таким, чтобы обеспечить соединение всего углерода, выделяющегося из твердого раствора при повторном нагреве, количество которого равно разности между концентрацией углерода в стали и его предельной растворимостью, равной, как принято считать, 0,02%. В таком случае требуемое количество карбидообразующего элемента определяется по типу образуемого им карбида. При этом необходимо полученное количество несколько завысить, так как некоторая часть его должна оставаться в твердом растворе, а часть может быть израсходована на взаимодействие с другими находящимися в стали элементами. С учетом сказанного, для обеспечения стойкости против межкристаллитной коррозии околошовной зоны сталь должна содержать титана или ниобия в количествах, определяемых по следующим уравнениям:

Ті > 5(С —0,02)%,

Nb>8(C —0,02)%.

Следует отметить, однако, что практическое осуществление указанных рекомендаций нередко затруднено, так как выбор требуемого состава хромоникелевых сталей аустенитного класса ограничен. Поэтому при изготовлении сварных конструкций с использованием таких сталей для устранения полученной в околошовной зоне склонности к межкристаллитной коррозии сварные соединения или конструкцию в целом подвергают специальной термической обработке. Наиболее простым видом ее является нагрев до температур 950—1150° С с последующим быстрым охлаждением. При таком нагреве усиливается диффузия хрома из центральных участков зерна к его границе, а также растворяются выпавшие карбиды. В результате этого повышается содержание хрома в обедненных участках и они становятся склонными к пассивации, и, следовательно, стойкими против межкристаллитной коррозии. Быстрое охлаждение термообрабатываемого сварного соединения или всей конструкции требуется для того, чтобы исключить новое выделение карбидов.

Склонность высоколегированных хромоникелевых сталей к межкристаллитной коррозии значительно уменьшается при наличии в них ферритной фазы. В результате повторного нагрева таких сталей карбиды образуются по границам ферритных зерен. Так как феррит здесь содержит больше хрома, чем аустенит, то в обедняемых им из-за образования карбидов пограничных участках ферритных зерен этого элемента содержится еще достаточно для пассивации. Из сказанного следует, что в конструкциях, требующих высоколегированных хромоникелевых сталей и предназначенных для работы в агрессивных средах, лучше использовать не аустенитные, а аус - тенито-ферритные стали.