Сварка легированных и углеродистых закаливающихся сталей. Сварка стали закаленной

Сварка легированных и углеродистых закаливающихся сталей

Сварка легированных и углеродистых закаливающихся сталей

Сварка легированных и углеродистых закаливающихся сталей Категория:

Сварка металлов

Сварка легированных и углеродистых закаливающихся сталей

Сварка легированных и углеродистых закаливающихся сталей К сталям, интенсивно закаливающимся при сварке с образованием мартенситной и промежуточных структур, относятся следующие группы сталей: – конструкционные низко- и среднелегированные среднеуглеро-дистые стали с содержанием углерода до 0,5%. Эти стали отличаются высокой прочностью в сочетании с удовлетворительной пластичностью за счет комплексного легирования. К ним относятся стали перлитного класса 35Х, 40Х, 35Г2, 50Г2, ЗОХГТ, ЗОХГСА, 35ХГСНА и мартенситного класса ЗЗХЗНВФМА, 30Х2НМФА и др.; – жаропрочные и жаростойкие стали 15X5, 15Х5МА, 15Х5ВФ, 20ХЗМВФ, ЗОХМА, 38ХМЮА, 25Х1М1Ф и др.; – средне- и высокоуглеродистые стали 30, 35, 40, 45, 50, 60, 25Г, 35Г, 45Г.

Высокоуглеродистые стали в сварных конструкциях, как правило, не используют. Необходимость их сварки возникает при наплавке и ремонте.

Характерными общими трудностями при сварке этих сталей являются: – образование закалочных структур при охлаждении после сварки и в связи с этим склонность к холодным трещинам; – опасность образования горячих трещин; – разупрочнение металла сварочного соединения по сравнению с основным металлом.

В зависимости от степени легирования и содержания углерода эти стали относятся к удовлетворительно, ограниченно или плохо сваривающимся сталям (см. табл. 2). Главная трудность при сварке этих сталей — образование закалочных структур и холодных трещин, поэтому основные металлургические и технологические меры по обеспечению качества сварных соединений основываются на устранении этой трудности и являются общими для большинства рассматриваемых сталей.

Основные меры по обеспечению качественного сварного соединения. До- сварки- при составлении технологии главное внимание должно быть уделено рациональному выбору материалов: основного и присадочного металла, защитных средств. Основной металл с пониженным содержанием углерода и примесей (серы, фосфора) обладает более высокой стойкостью против холодных и горячих трещин.

Для повышения пластичности сварного шва и увеличения сопротивляемости трещинам содержание углерода в присадочном металле должно быть менее 0,15%; целесообразно предусмотреть более широкую разделку кромок, чтобы обеспечить формирование шва в основном за счет более’пластичного присадочного металла. Высокая технологическая прочность сварного шва достигается при ограничении содержания легирующих элементов в присадочной проволоке до следующих пределов, %: 0,15 С; 0,5 Si; 1,5 МП; 1,5 Gr; 2,5 Ni; 0,5 V; 1,0 Mg; 0,5 Nb.

В качестве защитных средств необходимо использовать покрытия и флюсы основного типа, а также инертные газы (для легированных сталей). Для уменьшения сварочных напряжений, являющихся одной из причин образования трещин, необходимо при конструировании избегать жестких узлов, скоплений швов, пересекающихся и близко расположенных швов.

Во время сварки предусматриваются следующие технологические меры:1. Тщательная подготовка и сборка под сварку, минимальное смещение кромок (менее 10—15% толщины), минимальный зазор, качественные прихватки и зачистка кромок;2. Регулирование термического цикла сварки для обеспечения требуемой скорости охлаждения шва и зоны термического влияния. Скорость охлаждения регулируют изменением режимов сварки (величина тока, скорость сварки, погонная энергия), применением специальных технологических приемов (сварка короткими и длинными участками, наложение отжигающего валика, сварка горкой, каскадом и др.) и применением подогрева, который может быть предварительным, сопутствующим и последующим. Подогрев является наиболее радикальным способом регулирования скорости охлаждения и его используют, когда регулированием режимов сварки и специальными технологическими приемами не удается обеспечить требуемую скорость охлаждения и структуру сварного соединения. Чем выше содержание углерода и легирующих элементов, тем выше температура подогрева.3. Уменьшение содержания водорода в сварном шве, так как водород является одной из главных причин образования холодных трещин. Это достигается применением электродов с фтористо-кальциевыми покрытиями и основных флюсов, защитных газов с пониженной влажностью; сваркой на постоянном токе обратной полярности; тщательной подготовкой под сварку свариваемого и присадочного металла (зачистка, обезвоживание) и защитных материалов (сушка, прокалка).4. Рациональная последовательность наложения швов с целью уменьшения остаточных напряжений и деформаций.

После сварки для предотвращения холодных трещин производят незамедлительно высокий отпуск для снятия остаточных напряжений и стабилизации структуры.

Для обеспечения равнопрочности сварного соединения после сварки производят полную термообработку изделия, которая заключается в закалке и последующем высоком отпуске или в нормализации.

Если габариты изделия и имеющееся оборудование допускают полную термообработку, то химический состав металла шва должен быть близок химическому составу основного металла.

Если полная термообработка невозможна, то проблема равно-прочности решается подбором режимов сварки и легированием через присадочную проволоку.

При сварке закаливающихся сталей применяют в основном виды сварки плавлением — ручную дуговую, под флюсом, в защитных газах, электронно-лучевую, электрошлаковую с использованием сварочных материалов, обеспечивающих заданную прочность и химический состав сварного шва.

Читать далее:

Сварка высоколегированных сталейСтатьи по теме:

pereosnastka.ru

Блог :: Сварка: технология :: Как варить высокопрочную сталь?

Рассмотрим в микроскоп стальную пластину. Изотермическая закалка средне-углеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением. К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880ºС, отпуск 380…550ºС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка.

Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой. Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят средне- углеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500ºС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий, сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности. Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивают время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва. Во избежание трещин при охлаждении сварного соединения необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью. Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

Когда производится сварка закаленной стали, то после прохождения сварочной дуги на зону сварного соединения рекомендуется подавать охладитель. Это делается для уменьшения степени разупрочнения околошовной зоны. В качестве охладителя может служить душевая вода, сжатый воздух или паровоздушная смесь — в зависимости от состава свариваемого материала. Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнуты высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С — не более 0,15%; Si — не более 0,5%; Ni — не более 2,5%; Mn — не более 1,5%; Cr — не более 1,5%; V — не более 0,5%; Mo — не более 1,0%. Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052‑75 и ГОСТ 9467‑75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки — отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки. Для улучшения свариваемости закаленных металлов необходимы специальные электроды. В том случае когда термообработка сварного изделия не может быть сделана, например, из‑за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах

Высокое качество сварных соединений из среднеуглеродистых высокопрочных сталей толщиной 3…5мм достигается при аргонодуговой сварке неплавящимся электродом. Присадочный материал для дуговой сварки в защитных газах следует выбирать в зависимости от газа, в среде которого происходит сварка. Первый слой выполняют без присадки с полным проваром кромок стыка, второй — с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу. Для повышения проплавляющей способности дуги при аргонодуговой сварке применяют активирующие флюсы, которые позволяют исключить разделку кромок при толщинах 8…10мм. Также используется флюс, представляющий собой смесь компонентов (TiO2, SiO2, NaF, Cr2 O3). Такой метод с активирующим флюсом эффективен при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при таком способе сварки выбирают из наиболее стойких в эксплуатации марок вольфрама.

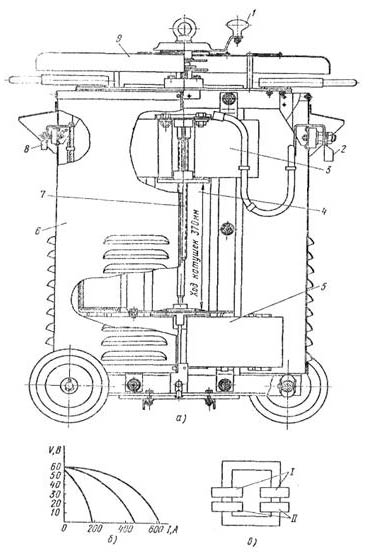

Оборудование для работ в защитных газах

При выполнении сварки среднелегированных высокопрочных сталей в защитных газах (в основном инертных или их смесях с активными) применяют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например, Св-08Х20Н9Г7ТТ, Св-03ХГН3МД, Св-10ХГСН2МТ, Св-10Х16Н25‑АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Сварка под флюсом

Конструктивные элементы подготовки кромок для автоматической и полуавтоматической сварки под флюсом выполняют в соответствии с ГОСТ 8713‑79. Однако в диапазоне толщин, для которого возможна сварка без разделки и со скосом кромок, последней следует отдать предпочтение. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве была бы минимальной. Но такая методика повышает вероятность образования в сварочных швах горячих трещин. Выбор флюса осуществляется в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки сварку выполняют под кислыми высоко- и среднемарганцовистыми флюсами. При использовании низколегированных проволок лучшие результаты обеспечивает применение низкокремнистых и низкомарганцовистых флюсов. Сварку среднелегированных высокопрочных сталей аустенитной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т производят только под безокислительными или слабо окислительными основными флюсами

Сварочные работы с использованием шлака

Данный вид сварочных работ рационально применять для соединения толстолистовых конструкций из среднелегированных высокопрочных сталей. Основные типы и конструктивные элементы сварных соединений и швов при этом должны соответствовать требованиям ГОСТ 15164‑78. Электродные проволоки при сварке плавящимся мундштуком и проволочными электродами выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246‑70. Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до 150…200ºС. Низкая скорость охлаждения околошовной зоны при электрошлаковой сварке приводит к длительному пребыванию ее в зоне высоких температур, вызывающих рост зерна и охрупчивание металла. В связи с этим после электрошлаковой сварки среднелегированных высокопрочных сталей необходимо выполнить высокотемпературную термообработку сварных изделий для восстановления механических свойств до нужного уровня. Время с момента окончания сварки до проведения термообработки должно регламентироваться.

kovkapro.com

Свариваемость сталей

Стали являются самыми широко применяемыми конструкционными материалами. При строительстве мостов, зданий и многих других строительных конструкций сталь необходимо сваривать. Конструкционная прочность стальной конструкции зависит не только от прочности стали, но также и от прочности сварных швов. Вот почему свариваемость стали всегда является очень важным вопросом.

Влияние содержания углерода на свариваемость стали

Многие низкоуглеродистые стали легко свариваются. Сварка среднеуглеродистых и высокоуглеродистых сталей представляет собой более трудную задачу, так при сварке зоне термического влияния сварки может образовываться мартенсит, что приведет к значительному снижению вязкости сварного шва.

Для повышения свариваемости сталей предпринимают различные меры, такие как подогрев материала или минимизация поглощения сталью водорода. Поглощение сталью водорода делает сталь более хрупкой.

Свариваемость низкоуглеродистых сталей

В низкоуглеродистых сталях прочность сварных участков является более высокой, чем у основного металла. Это связано с тем, что при охлаждении зоны термического влияния сварки в ней образуется мелкодисперсная перлитная структура. Кроме того, остаточный аустенит вдоль границ перлитных зерен сдерживает кристаллизацию и поэтому способствует сохранению мелкого зерна, что также дает вклад в повышение прочности сварного участка.

Превращения стали в зоне сварного шва

В ходе сварки сталь вблизи сварного шва разогревается выше критической температуры А1 и образуется аустенит (рисунок а). При охлаждении аустенит в этой нагретой зоне превращается в новую структуру, тип которой зависит от скорости охлаждения и диаграммы термокинетического превращения стали.

Обыкновенная низкоуглеродистая сталь имеет настолько низкую закаливаемость, что при обычных скоростях охлаждения на воздухе мартенсит почти никогда не образуется (рисунок б).

Легированную же сталь перед сваркой специально подогревают, чтобы снизить скорость охлаждения сварного шва или подвергают сварное соединение дополнительной термической обработке для отпуска образовавшегося мартенсита (рисунок в).

Рисунок – Превращения стали в зоне термического влияния сварки:а) структура стали при максимальной температуре нагрева в зоне сварки;б) структура стали с низкой закаливаемостью в зоне сварки после охлаждения;в) структура стали с высокой закаливаемостью в зоне сварки после охлаждения.

Рисунок – Превращения стали в зоне термического влияния сварки:а) структура стали при максимальной температуре нагрева в зоне сварки;б) структура стали с низкой закаливаемостью в зоне сварки после охлаждения;в) структура стали с высокой закаливаемостью в зоне сварки после охлаждения.

Свариваемость закаленной стали

Свариваемость стали, которая перед сваркой подвергалась закалке и отпуску, имеет два рода проблем. Во-первых, участок зоны термического влияния сварного шва, который нагревается выше температуры А1, может при охлаждении образовывать мартенсит. Во-вторых, участок зоны термического влияния сварного шва, который нагрелся ниже температуры А1, может подвергнуться чрезмерному отпуску. По-хорошему, сталь в закаленном и отпущенном состоянии сваривать нельзя.

steel-guide.ru

Сварка легированных и углеродистых закаливающихся сталей

К этой группе относятся, стали с суммарным содержанием легирующих элементов до 10%. Они обладают высокими прочностными и пластическими характеристиками, повышенной стойкостью против хрупкого разрушения и некоторыми специальными свойствами. Прочность таких сталей 800-2000 МПа, поэтому их используют в ответственных конструкциях, воспринимающих значительные нагрузки, например в авиационной технике, химическом и энергетическом машиностроении и др.

Для сталей этой группы характерным является многокомпонентное комплексное легирование. Почти все стали этой группы относятся к перлитному классу. Однако некоторые из них, содержащие легирующих элементов 5-6% и более, могут относиться к мартенситному или переходным классам (30Х2ГСНВМ, 28ХЗСНМВФА и др.). Высокие механические свойства среднелегированных сталей достигаются при соответствующем легировании и надлежащей термической обработкой, после которой проявляется положительное влияние легирования. Поэтому такие конструкционные стали характеризуются как химическим составом, так и видом термической обработки. Стали этой группы, как правило, подвергают улучшению (закалке с последующим высоким отпуском) или закалке и низкому отпуску. В качестве легирующих компонентов для этих сталей применяют хром, марганец, кремний, никель, титан и др. При изготовлении ряда конструкций от материала требуется также сохранение прочностных характеристик при высоких температурах и длительном воздействии постоянных нагрузок. Для повышения жаропрочности сталей в их состав дополнительно вводятся такие легирующие элементы, как молибден, вольфрам, ванадий, энергично повышающие температуру разупрочнения стали при нагреве. При высокой прочности сталь обладает достаточной пластичностью и хорошо сохраняет свои прочностные Характеристики во время нагрева. При 300°С прочность составляет 90%, а при 500°С -50% от исходной.

К этой же группе закаливающихся сталей по своему отношению к сварке относят и нелегированные средне- и высокоуглеродистые стали с содержанием углерода 0,3-0,6% — стали 30, 35, 40, 45, 50, 60, 25Г, 35Г, 45Г. Высокоуглеродистые стали в сварных конструкциях, как правило, не используются. Необходимость их сварки возникаёт при наплавке и ремонте. Для изготовления сварных узлов из легированных высокопрочных сталей используется большинство известных способов сварки плавлением. Однако этот технологический процесс более сложен по сравнению с процессом изготовления конструкций из сталей предыдущей группы. Эти материалы относятся к закаливающимся сталям, поэтому в сварных соединениях могут образовываться хрупкие и малопластичные зоны, чувствительные к возникновению трещин. Характерными общими трудностями при сварке этих сталей являются: 1) образование закалочных структур при охлаждении после сварки и в связи с этим склонность к холодным трещинам; 2) опасность образования горячих трещин; 3) разупрочнение металла сварного соединения по сравнению с основным металлом. Это необходимо учитывать при разработке технологии и предусматривать специальные мероприятия для предохранения от подкалки и выравнивания свойств (подогрев перед сваркой, последующую термическую обработку и т. п.

Для ответственных конструкций широко используют легированные стали перлитного класса средней прочности. Это стали 25ХГСА, ЗОХГСА и другие с меньшим или большим содержанием углерода и сложнолегированные стали с низким содержанием углерода, например 12Х2НВФА, 23Х2НВФА. Они отличаются лучшей свариваемостью по сравнению с высокопрочными легированными сталями типа 30ХГСН2А, 28ХЗСНВФА, 30Х2ГСНВМ и других. В зависимости от степени легирования и содержания углерода стали этой группы относятся к удовлетворительно, ограниченно или плохо сваривающимся сталям. Главная трудность при сварке сталей этой группы — образование закалочных структур и холодных трещин, поэтому основные металлургические и технологические меры по обеспечению качества сварных соединений основываются на устранении этой трудности и являются общими для большинства рассматриваемых сталей.

МЕРЫ ПО ОБЕСПЕЧЕНИЮ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Получение надежных сварных соединений осложняется также повышенной чувствительностью к концентраторам напряжений при статических и, особенно при динамических нагрузках. Такая опасность тем больше, чем выше легирование стали, особенно углеродом, поэтому разрабатывать технологические процессы нужно очень тщательно, а также повышать культуру проектирования и производства.

Необходимые меры по обеспечению получения качественных сварных соединений проводятся на разных этапах создания конструкций. До сварки при составлении технологии главное внимание должно быть уделено рациональному выбору сварочных материалов: основного и присадочного металла, защитных средств. Основной металл с пониженным содержанием углерода и примесей (серы, фосфора) обладает более высокой стойкостью против холодных и горячих трещин.

Для повышения пластичности сварного шва и увеличения сопротивляемости трещинам содержание углерода в присадочном металле должно быть не более 0,15%; целесообразно предусмотреть широкую разделку кромок, чтобы обеспечить формирование шва в основном за счет более пластичного присадочного металла. Высокая технологическая прочность сварного шва достигается при ограничении содержания легирующих элементов в присадочной проволоке до следующих пределов, %: 0,15 С; 0,5 Si; 1,5 Mn; 1,5 Cr; 2,5 Ni; 0,5 V; 1,0 Mg 0,5 Nb. В качестве защитных средств необходимо использовать покрытия и флюсы основного типа, а также инертные газы (для легированных сталей). Для уменьшения сварочных напряжений, являющихся одной из причин образования трещин, необходимо при конструировании избегать жестких узлов, скоплений швов, пересекающихся и близко расположенных швов.

Во время сварки предусматриваются следующие технологические меры:

- Тщательная подготовка и сборка под сварку, минимальное смещение кромок (менее 10-15% толщины), минимальный зазор, качественные прихватки и зачистка кромок.

- Регулирование термического цикла сварки для обеспечения требуемой скорости охлаждения шва и зоны термического влияния. Скорость охлаждения регулируют изменением режимов сварки (сила тока, скорость сварки, погонная энергия), применением специальных технологических приемов (сварка короткими и длинными участками, наложение отжигающего валика, сварка блоком, каскадом и др.) и применением подогрева, который может быть предварительным, сопутствующим и последующим. Подогрев является наиболее действенным способом регулирования скорости охлаждения, и его используют, когда регулированием режимов сварки и специальными технологическими приемами не удается обеспечить требуемую скорость охлаждения и структуру сварного соединения. Чем выше содержание углерода и легирующих элементов, тем выше температура подогрева.

- Уменьшение содержания водорода в сварном шве, так как водород является одной из главных причин образования холодных трещин. Это достигается применением покрытых электродов с фтористо-кальциевыми покрытиями и основных флюсов, защитных газов с пониженной влажностью; сваркой на постоянном токе обратной полярности; тщательной подготовкой под сварку свариваемого и присадочного металла (зачистка, обезвоживание) и защитных материалов (сушка, прокалка).

- Рациональная последовательность выполнения швов с целью уменьшения остаточных напряжений и деформаций. После сварки для предотвращения холодных трещин производят незамедлительно высокий отпуск для снятия остаточных напряжений и стабилизации структуры. Для обеспечения равнопрочности сварного соединения после сварки производят полную термообработку изделия, которая заключается в закалке и последующем высоком отпуске или в нормализации. Если габариты изделия и имеющееся оборудование допускают полную термообработку, то химический состав металла шва должен быть близок химическому составу основного металла. Если полная термообработка невозможна, то проблема равнопрочности решается подбором режимов сварки и легированием через присадочную проволоку. При сварке закаливающихся сталей применяют в основном способы сварки — ручную дуговую, под флюсом, в защитных газах, электрошлаковую с использованием сварочных материалов, обеспечивающих заданную прочность и химический состав сварного шва.

penzaelektrod.ru

5. Особенности сварки специальных высоколегированных сталей.

5.1. Сварка закаливающихся высоколегированных сталей.

5.1.1. Влияние термического цикла сварки на структуру и свойства закаливающихся сталей

1. Стали мартенситного класса 20X13 и 14X17Н2,мартенситно-ферритного — 12X13, 15X11МФБ, 15Х12ВНМФ, 14Х12В2МФ, 18Х12ВМБФР и сталь 08X13, относящаяся к ферритному классу, при воздействии сварочного термического цикла претерпевают закалку, в результате чего металл в околошовной зоне сварного соединения становится более твердым, прочным и хрупким.

2. Степень изменения этих свойств зависит прежде всегоот содержания в стали углерода и других легирующих элементов, упрочняющих твердый раствор и снижающих температуру превращения аустенита в мартенсит, а также от способа и режима (погонной энергии) сварки. Например, при дуговой сварке с минимальной погонной энергией (минимальный варочный ток, максимально возможная скорость сварки), при которой металл околошовной зоны нагревается и охлаждается весьма быстро, степень подкалки этого металла значительно большая, чем при электрошлаковой сварке.

3. Существует оптимальная температура отпуска сварных соединений этих сталей:

а) после 3—5-часового отпуска при температуре 680—720° С (с охлаждением на воздухе) металл в околошовной зоне сварных соединений этих сталей приобретает наиболее оптимальные механические свойства;

б) температура отпуска сварных соединений высокохромистых жаропрочных сталей несколько выше (730—750° С), а скорость нагрева для отпуска и скорость охлаждения после отпуска меньше, чем обычных хромистых;

в) после отпуска сварных соединений ударная вязкость металла у линии сплавления несколько ниже, чем той же стали, не подвергавшейся воздействию сварочного термического цикла. Это особенно заметно у стали 08X13. Снижение ударной вязкости металла в околошовной зоне этих сталей при воздействии сварочного нагрева обусловлено ростом ферритных зерен. Металл в околошовной зоне этих сталей состоит из крупных зерен низкоуглеродистого феррита (светлые зерна) и мелкоигольчатого мартенсита;

г) с повышением погонной энергии сварки размер зерна и увеличение количества низкоуглеродистого (структурн-свободного) феррита в околошовной зоне этих сталей возрастает, а ударная вязкость еще больше снижается;

д) при высоком отпуске после сварки карбиды выделяются исключительно из мартенситной фазы, а строение и микротвердость низкоуглеродистого феррита сохраняются неизменными Металл при этом разупрочняется. При температуре отпуска 680— 720° С твердость стали становится минимальной, а значения ударной вязкости — максимальные, несколько не достигающие, однако, исходных.

5.1.2. Сварка высоколегированных сталей с 13 % хрома

1. Стали 08X13 толщиной до 16—20 мм, 12X13 толщиной до 10— 12мм и 20X13 — до8—10мм при отсутствии жестких закреплений соединений можно сваривать без предварительного и сопутствующего подогрева. При большей толщине незакрепленных соединений или при указанных толщинах сталей, но жестко закрепленных,необходим общий или местный предварительный и сопутствующий подогрев изделий до температур 250-300° С

2. Стали 08X13, 12X13 и 20X13 в виде монометалла (сталь 08X13 преимущественно в виде биметалла) часто применяют для сварных изделий, эксплуатирующихся без динамических нагрузок.

В этом случае изделия после сварки не подвергаются термической обработке. Особенно это относится к стали 08X13. Максимальная пластичность таких соединений получается при использовании для дуговой сварки аустенитной проволоки и электродов с повышенным содержанием никеля и хрома — проволоки Св-07Х25Н13 и Св-13Х25Н18, электроды из этих проволок. Может также применяться проволока Св-08Х20Н9Г7Т. При однопроходной автоматической сварке лучше использовать проволоку Св-13Х25Н18.

3. К недостаткам соединений высокохромистых мартенситных сталей, сваренных аустенитными проволоками и электродами, относятся пониженные характеристики прочности металла шва, особенно по сравнению со сталями с повышенным содержанием углерода, а также повышенная концентрация углерода по линии сплавления и связаннаяс этим несколько более высокая твердость и хрупкость этого металла после отпуска.

4. Учитывая отмеченные недостатки сварных соединений мартенситных сталей с аустенитно-ферритным швом, применять аустенитные проволоки целесообразно лишь для сварки изделий из стали 08X13 без последующей термической обработки. Для сварки сталей 12X13 и20X13 аустенитный присадочный металл может быть рекомендован только в случае эксплуатации изделий при статических нагрузках без значительных давлений.

5. Для обеспечения равнопрочности шва с основным металлом и высокой пластичности и вязкости сварных соединений сталей 12X13 и, тем более, 20X13 механизированную дуговую одно- или двухпроходную сварку их под флюсом и газоэлектрическую сварку (аргонодуговую, в углекислом газе) следует выполнять проволоками Св-10Х13 и Св-06Х14 и ручную дуговую сварку—электродами типа ЭФ-Х13 из этих проволок. Отпуск сварных соединений или изделий в этом случае является обязательным. Сварные швы, выполненные по такой технологии, по механическим свойствам практически не отличаются от основного металла. Причем в состоянии после сварки эти швы отличаются высокими характеристиками прочности и низкими пластичностью и вязкостью.

6. При многослойной сварке в углекислом газе толстого металла проволоки Св-10Х13и Св-06Х14 могут оказаться непригодными из-за недостаточного содержания в них кремния и марганца, которые интенсивно выгорают при данном методе сварки. В этом случае швы могут быть поражены порами

7. Влияние химического состава и структуры на физико-механические свойства шва:

- заметное увеличение количества низкоуглеродистого феррита и связанное с этим снижение вязкости и стойкости против образования трещин шва наблюдается при увеличении в нем содержания хрома более 13% и кремния более 0,35%.

- трещины не образуются при легировании наплавленного металла титаном в количестве 0,10—0,40%. Шов при этом приобретает мелкозернистую дезориентированную структуру, что повышает стойкость его против образования трещин;

- сварные швы, содержащие 12—13% хрома и 0,10—0,25% титана и не более 0,30%кремния, обладают оптимальными механическими свойствами. При увеличении в таких швах содержания титана выше 0,3% количество низкоуглеродистого (структурно-свободного) феррита в них резко возрастает, а ударная вязкость при этом, несмотря на измельченную, дезориентированную структуру, снижается;

- повышением содержания марганца от 0,35 до 0,8% в шве с 12—13% хрома ударная вязкость его возрастает;

- аналогично марганцу влияет никель. Влияние увеличения содержания марганца и никеля на ударную вязкость шва в данном случае связано с уменьшением количества низкоуглеродистого (структурно-свободного) феррита в нем;

- аналогично марганцу и никелю действует азот, содержание которого в швах с таким количеством хрома из условий предотвращения пористости не должно превышать 0,08%.

8. Чтобы обеспечить достаточнуюстойкость против образования холодных трещин при сварке стали 20X13 толщиной до 10мм без предварительного подогрева и получить удовлетворительные механические свойства сварных соединений после высокого отпуска, необходимо иметь следующий химический состав металла швов: до 0,12% С; 0,5—0,8%Мо; 0,20—0,35%Si; 12—13%Cr; 0,4—0,8%Ni; 0,15—0,25%Ti. Сталь 20X13 не проявляет склонности к 475-градусной хрупкости и поэтому может применяться в качестве жаропрочного материала для сварных изделий, работающих при температуре до 500 °С.

studfiles.net

СРЕДНЕЛЕГИРОВАННЫХ ЗАКАЛИВАЮЩИХСЯ СТАЛЕЙ

7.1. ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Для изготовления различных изделий в машиностроении используют углеродистые и низколегированные стали, содержание углерода в которых увеличено по сравнению с содержанием углерода в низкоуглеродистых конструкционных сталях общего назначения, что при соответствующей термообработке позволяет существенно повысить их прочность. В зависимости от режима термообработки временное сопротивление этих сталей составляет 600 ... 1500 МПа. Содержание углерода в них доходит до 0,5 % при суммарном легировании другими элементами до 3 ... 4 %. Примерами марок сталей этой группы могут служить 35Х, 40Г, 13ХГМРБ, 14Х2ГМ, 30ХГТ, 30ХГНА, 30ХГСА, 42Х2ГСНМА и др. По чувствительности к термодеформационному циклу сварки к этой же группе можно отнести углеродистые стали, например марок 30, 35, 40, 45, 50 и др., а также теплоустойчивые молибденовые, хромомолибдено-вые и хромомолибденованадиевые стали, например, марок 20ХМ, 30ХМА,25Х1М1Фидр.

Повышение содержания углерода, а также степени легирования стали увеличивает склонность к закалке. Такие стали обладают высокой чувствительностью к термическому циклу сварки и околошовная зона оказывается закаленной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва.

Для снижения скорости охлаждения околошовной зоны с целью получения в ней структур, обладающих некоторым запасом пластичности, достаточным для предотвращения образования трещин под действием термодеформационного цикла, при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

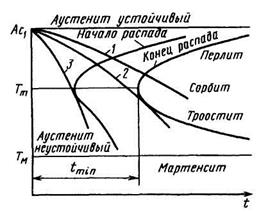

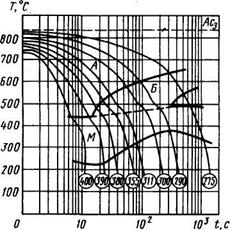

Закаливаемость стали можно оценить, изучая кинетику распада ау-стенита. На рис. 7.1 представлена диаграмма изотермического распада

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Рис. 7.1. Диаграмма изотермического распада аустенита

аустенита и нанесены кривые, соответствующие различным скоростям охлаждения металла. Скорость охлаждения (кривая 2) является максимальной скоростью охлаждения, превышение которой приведет к частичной закалке стали. Ее называют первой критической скоростью охлаждения. При скорости охлаждения по кривой 3 наступает полная закалка (100 % мартенсита). Ее

называют второй критической скоростью охлаждения. Кривая / характеризует скорость охлаждения, при которой отсутствует закалка.

Характер кривых изотермического распада аустенита и их расположение на диаграмме зависят от химического состава стали, однородности аустенита и размера его зерна. Почти все легирующие элементы увеличивают устойчивость аустенита, т.е. сдвигают кривые изотермического распада вправо.

При переохлаждении аустенита ниже Ac1 длительность инкубационного периода будет зависеть от температуры переохлаждения. При некоторой температуре Тm наблюдается наименьшая устойчивость аустенита, и через время tmin выдержки при этой температуре полностью заканчиваются все превращения. При всех других температурах переохлаждения время инкубационного периода больше, поэтому температуру Тm называют температурой наименьшей устойчивости аустенита. При использовании кривых изотермического распада аустенита для оценки закаливаемости стали в условиях непрерывного охлаждения при сварке необходимо в эти кривые внести некоторые поправки.

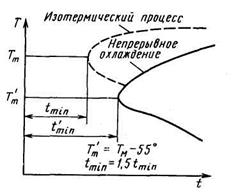

При непрерывном охлаждении температура наименьшей устойчивости аустенита Тm снижается в среднем на 55 °С, а наименьшая длительность распада увеличивается в 1,5 раза по сравнению с тем, что наблюдается при изотермическом распаде (рис. 7.2). При одном и том же химическом составе рост зерна аустенита замедляет его распад. Например, если средняя площадь зерна углеродистой стали с содержанием 0,9 % С

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

увеличивается в 10 раз, длительность распада увеличивается примерно вдвое. Пользуясь диаграммой изотермического распада, можно приближенно рассчитать скорость охлаждения в субкритическом интервале температур, обеспечивающую полное или частичное отсутствие закалки металла околошовной зоны. Для получения в околошовной зоне металла, в котором будут отсутствовать структуры закалки, необходимо,

Рис. 7.2. Смешение критических точек при непрерывном охлаждении

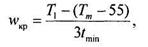

чтобы средняя скорость охлаждения в интервале температур от T1; до (Тm - 55) не превышала предельного значения:

где Т1 - температура, соответствующая точке Ас1; Тm - температура минимальной устойчивости аустенита; tmin - минимальная продолжительность полного изотермического распада аустенита, с.

Коэффициент 3 в знаменателе состоит из двух множителей: 1,5 и 2. Первый из них вводит поправку на непрерывность охлаждения, второй учитывает замедление распада аустенита из-за роста зерна, сопутствующего сварочному нагреву. При сварке плавлением скорость нагрева в интервале температур ъ Ac1 – Ас3 и длительность пребывания металла околошовной зоны при температуре выше Асз оказывают существенное влияние на процесс гомогенизации аустенита и рост зерна. Существует два возможных варианта развития процесса. Первый вариант, когда высокая температура нагрева металла околошовной зоны способствует росту зерна, особенно при большой длительности пребывания металла при температуре выше Ас3 и "; одновременно увеличивает устойчивость аустенита. Второй вариант, когда быстрый нагрев и малая длительность пребывания металла выше температуры Ас3 понижают степень гомогенизации и устойчивость аустенита.

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

В сталях без карбидообразующих элементов или с малым их содержанием преимущественное развитие получает первый вариант, что приводит к смещению области частичной закалки в сторону меньших скоростей охлаждения. В сталях, легированных карбидообразующими элементами, возможно смещение области частичной закалки в сторону больших скоростей охлаждения вследствие ограничения роста зерна и развития процесса гомогонизации по второму варианту.

При проверке выбранного режима и определении температуры подогрева при сварке закаливающихся сталей достаточно использовать результаты стандартных испытаний стали по методике ИМЕТ-1 или вали-ковой пробы, на основании которых можно получить зависимости изменения механических свойств металла околошовной зоны от скорости охлаждения и длительности пребывания выше Ас3. По этим данным можно установить интервал скоростей охлаждения, ограничивающий область частичной закалки стали в зоне термического влияния, и выбрать расчетное значение по допускаемому проценту мартенсита в структуре и требуемому сочетанию механических свойств. При сварке сталей повышенной прочности содержание мартенсита в структуре металла зоны термического влияния обычно ограничивают 20 ... 30 %. Больший процент содержания мартенсита (иногда до 50 %) допускают лишь при сварке изделий с малой жесткостью при обязательной последующей термообработке.

Теория распространения теплоты при сварке позволяет рассчитывать скорости охлаждения и время пребывания металла зоны термического влияния в определенном интервале температур.

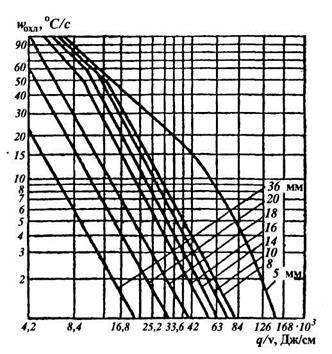

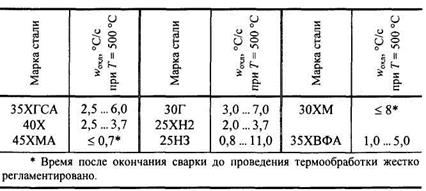

С целью быстрого определения фактической скорости охлаждения при наплавке валика на лист для некоторых частных случаев расчеты могут быть номографированы. На рис. 7.3 приведена номограмма для расчета скорости охлаждения околошовной зоны при толщине металла 5 ... 36 мм. Диапазон скоростей охлаждения металла зоны термического влияния, в котором не возникают трещины и получается удовлетворительное сочетание механических свойств, приведен в табл. 7.1.

Сварка на режимах, при которых скорость охлаждения околошовной зоны больше верхнего предела, вызывает резкое снижение пластичности металла зоны термического влияния за счет ее закалки; режимы, приводящие к слишком малой скорости охлаждения (меньше нижнего предела, указанного в табл. 7.1), снижают пластичность и вязкость вследствие чрезмерного роста зерна. Если сталь подвержена резкой закалке, то возможно, что при всех скоростях охлаждения в околошовной зоне образуется мартенситная структура в таком количестве, при котором пластичность металла будет низкой.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 7.3. Номограмма для расчета скорости охлаждения при Т=500°С

7.1. Допустимые скорости охлаждения металла ЗТВ для некоторых закаливающихся сталей

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Уменьшение скорости охлаждения ниже некоторого предела, при котором не происходит образования мартенсита, приводит к значительному росту зерен, вызывающему резкое снижение пластичности. Следовательно, чрезмерно высокий подогрев может вызвать заметное ухудшение свойств (особенно ударной вязкости) металла зоны термического влияния на участке высокого отпуска. Для восстановления свойств околошовной зоны необходима последующая термообработка, причем время до ее проведения должно быть строго регламентировано.

Таким образом, при установлении режима сварки закаливающихся сталей необходимо рассчитать параметры режима по условиям получения швов заданных геометрических размеров и формы, действительную скорость охлаждения w0XJI металла зоны термического влияния (в зависимости от условий проведения сварки) и результаты расчета сравнить с данными о допустимых скоростях охлаждения для данной стали. Если действительная скорость охлаждения металла зоны термического влияния при сварке на принятом режиме окажется выше верхнего предела допустимых скоростей (см. табл. 7.1), то необходимо рассчитать температуру предварительного подогрева или применить некоторые технологические приемы заполнения разделки кромок (двухдуговая сварка раздвинутыми дугами, каскадом, горкой и др.).

Если сталь склонна к значительному росту зерна, а действительная скорость охлаждения металла зоны термического влияния по расчету оказалась меньше нижнего предела допустимых скоростей, следует увеличить число слоев в шве и сварить их длинными швами. При выборе новых режимов следует определить действительные скорости охлаждения.

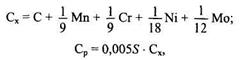

При выборе марки стали на стадии проектирования сварной конструкции может возникнуть необходимость ориентировочной оценки необходимости подогрева перед сваркой. Для приближенной оценки влияния термического цикла сварки на закаливаемость околошовной зоны и ориентировочного определения необходимости снижения скорости охлаждения за счет предварительного подогрева можно пользоваться так называемым эквивалентом углерода. Если при подсчете эквивалента углерода окажется, что Сэ < 0,45 %, данная сталь может свариваться без предварительного подогрева; если Сэ > 0,45 %, необходим предварительный подогрев, тем более высокий, чем выше значение Сэ.

При сварке металла относительно небольшой толщины (до 6 ... 8 мм) и сварных узлов небольшой жесткости предельное значение Сэ, при котором нет необходимости в предварительном подогреве, может быть повышено до 0,55 %.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Оценка закаливаемости стали в условиях сварки по эквиваленту углерода приближенная, так как не учитывается ряд важных факторов, таких как толщина свариваемой стали, тип соединения, режим сварки и исходное структурное состояние.

При необходимости температуру подогрева металла перед сваркой можно оценить по методике, учитывающей химический состав свариваемой стали и ее толщину. Согласно этой методике полный эквивалент углерода Сэ определяют по формуле

Сэ = Сх + Ср

где Сх - химический эквивалент углерода; Ср - размерный эквивалент углерода.

где S - толщина свариваемой стали, мм. Тогда полный эквивалент углерода

Определив полный эквивалент углерода, необходимую температуру предварительного подогрева находят по формуле

Полученная температура предварительного подогрева должна быть проверена и откорректирована путем определения действительных скоростей охлаждения при сварке на принятых режимах и сопоставления результатов расчета с рекомендуемым для данной марки стали диапазоном допустимых скоростей охлаждения.

К сталям, закаливающимся в условиях сварки, могут быть отнесены также низко- и среднелегированные теплоустойчивые стали, которые длительное время сохраняют высокие прочностные свойства при работе в условиях повышенных температур (450 ... 580 °С), оцениваемые пределом текучести и длительной прочностью.

Теплоустойчивость сталям придает введение в качестве легирующего элемента молибдена или молибдена в сочетании с хромом и ванадием. К таким сталям относятся, например, 20ХМ, 15Х1М1Ф, 15Х2МФБ, 20Х2МА и др. Так как теплоустойчивые стали склонны к закалке в зоне, прилегающей к шву, то они свариваются с предварительным и последующим подогревом. В зависимости от состава стали и ее толщины температуру подогрева выбирают в пределах 150 ... 400 °С.

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Для получения сварных соединений, обладающих высокой работоспособностью, после сварки необходима термообработка для восстановления свойств в зоне термического влияния, режим которой определяется маркой теплоустойчивой стали.

7.2. СВАРКА НИЗКОЛЕГИРОВАННЫХ БЕЙНИТНО-МАРТЕНСИТНЫХ СТАЛЕЙ

Состав и свойства сталей

Высокопрочные стали, предназначенные для сварных конструкций, должны обладать хорошей пластичностью, высокой сопротивляемостью хрупкому разрушению и удовлетворительной свариваемостью. Необходимый комплекс технологических свойств сталей с σ0,2 = 580 ... 780 МПа обеспечивается структурой, которая формируется в процессе мартенсит-ного или бейнитного превращений и определяется легированием и термообработкой.

Основные марки низкоуглеродистых бейнитно-мартенситных сталей: 13ХГМРБ, 14Х2ГМ, 14ХГН2МДАФБ, 12Г2СМФАЮ, 12ХГН2МФБДАЮ, 12ХГНЗМАФД-СШ и др.

Оптимальные механические свойства и высокую сопротивляемость хрупкому разрушению при отрицательной температуре они приобретают после закалки или нормализации и последующего высокого отпуска.

Механические свойства этих сталей приведены в табл. 7.2.

7.2. Механические свойства некоторых марок сталей (не менее)

| Марка стали | Толщина, мм | σ0,2, МПа | σв МПа | δ5, % | KCU, Дж/см2 | |

| -40 °С | -70 °С | |||||

| 13ХГМРБ | 10 ...50 | |||||

| 14Х2ГМРБ | 10 ...50 | - | ||||

| 14Х2ГМРЛ | >40 | - | ||||

| 14Х2ГМ | 3...30 | - | ||||

| 12Г2СМФАЮ | 10 ...32 | - | ||||

| 12ГН2МФАЮ | 16 ...40 | - | ||||

| 12ХГН2МФБАЮ | 16 ...40 | - | ||||

| 12ХГН2МФБДАЮ | 20 ...40 | - | ||||

| 12ХГН2МФДРА | 4...20 | - |

СВАРКА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Продолжение табл. 7.2

| Марка стали | Толщина, мм | σ0,2 МПа | σв МПа | δ5, % | KCU, Дж/см2 | |

| -40 °С | -70 °С | |||||

| 14ХГН2МДАФБ | 3 ... 50 | 39* | - | |||

| 14ХГ2САФД | 16...40 | - | ||||

| 12ГНЗМФАЮДР-СШ | 4...40 | 78* | 59* | |||

| 12ХГНЗМАФД-СШ | 3 ... 50 | - | ||||

| 14ХГНМДАФБРТ | 6... 20 |

*KCV

Хорошее- сочетание свойств имеют стали, содержащие 0,4 ... 0,6 % Мо и 0,002 ... 0,006 % В с добавкой других легирующих элементов, что обеспечивает получение стабильной бейнитной или мартенситной структуры. Применяются также безникелевые стали, содержащие 0,15 ... 0,3 % Мо и 0,002 ... 0,006 % В (12Г2СМФАЮ), которые уступают сталям типа 14Х2ГМРБ по хладостойкости, и стали с небольшим количеством азота (0,02 ... 0,03 %) и нитридообразующих элементов - алюминия, ванадия, ниобия (12ГН2МФАЮ). Наличие мелкодисперсных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна при сварке.

Свариваемость сталей

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются сопротивляемость сварных соединений холодным трещинам и хрупкому разрушению и механические свойства зоны термического влияния, которые прежде всего связаны с фазовыми превращениями и структурными изменениями происходящими в стали при сварке. Структурные изменениях в стали при воздействии термического сварочного цикла оценивают по термокинетическим диаграммам непрерывного распада аустенита.

Например, превращение аустенита стали 12ГН2МФАЮ (рис. 7.4) при скорости охлаждения в интервале 600 ... 500 °С w6/5 = 75 ... 1,6 °С/с происходит в мартенситной и бейнитной областях. Ферритное и перлитное превращения отсутствуют.. При w6/5 = 75 °С/с мартенситное превращение начинается при 450 °С и заканчивается при 270 °С, твердость мартенсита HV380. С уменьшением скорости охлаждения количество

10*

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Рис. 7.4. Термическая диаграмма распада аустенита стали 12ГН2МФАЮ. Цифры в кружках означают твердость (HV):

А - аустенит; Б - бейнит; М- мартенсит

мартенситной составляющей уменьшается. При w6/5 =1,6 °С/с происходит полностью бейнитное превращение в интервале температур 635 ... 465 °С; твердость HV 205.

Низкоуглеродистые бейнитно-мартенситные стали имеют ограниченное содержание С, Ni, Si, S и Р. Поэтому при соблюдении режимов сварки и правильном применении присадочных материалов горячие трещины отсутствуют.,

Наиболее распространенным и опасным дефектом сварных соединений сталей являются холодные трещины в зоне термического влияния и металле шва, возникающие в закаленной структуре под влиянием водорода и сварочных напряжений.

Высокая сопротивляемость сварных соединений низкоуглеродистых легированных сталей образованию трещин обеспечивается в случае, когда содержание диффузионного водорода в наплавленном металле не превышает 3,5 ... 4,0 мл/100 г. Более высокая концентрация водорода приводит к снижению сопротивляемости соединений образованию холодных трещин. Для предотвращения образования холодных трещин в этих сталях необходимы ограничения допускаемых скоростей охлаждения. Например, диапазон допускаемых скоростей охлаждения зоны термического влияния для сталей 14Х2ГМРБ и 12ГН2МФАЮ w6/5 = 13 ... 18 °С/с, а для 12ХГН2МФБДАЮ w6/5 = 4 ... 6 °С/с. Для предотвращения

СВАРКА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

образования холодных трещин при сварке соединений большой толщины следует применять предварительный подогрев. Как правило, он назначается при сварке металла толщиной свыше 20 мм. Температура подогрева 80 ... 100 °С. При сварке металла толщиной свыше 40 мм температура подогрева 100 ... 150 °С. При температуре окружающего воздуха ниже 0 °С необходим предварительный подогрев свариваемых кромок до 100 ... 120 °С для металла толщиной менее 30 мм и 130 ... 150 °С для металла большей толщины. Подогрев сварных соединений наиболее эффективен, если его осуществлять равномерно по всей длине шва с двух сторон от разделки кромок на ширину не менее 100 мм.

Критериями при определении диапазона режимов сварки и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла околошовной зоны. Максимально допустимые скорости охлаждения сталей принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны. Величину этой скорости охлаждения определяют экспериментальным путем по результатам испытаний технологических проб или же расчетным путем.

Для предотвращения неблагоприятного изменения структуры и снижения ударной вязкости металла зоны перегрева необходимо ограничивать минимальную скорость охлаждения. Чрезмерно высокие погонные энергии сварки приводят к образованию у линии сплавления крупнозернистых структур с низкими показателями ударной вязкости. Кроме того, длительное пребывание отдельных зон основного металла при температурах, превышающих температуру отпуска стали, может способствовать разупрочнению металла. При сварке бейнитно-мартенситных сталей скорость охлаждения целесообразно регулировать, изменяя как погонную энергию, так и температуру предварительного или последующего подогрева соединений. Подогрев замедляет скорость остывания при температуре ниже 300 °С и способствует более полному удалению водорода из наплавленного металла. При этом возрастает стойкость соединений против образования холодных трещин. Увеличение погонной энергии продлевает пребывание металла в области высоких температур, что ухудшает его механические свойства. Поэтому наилучшее сочетание механических свойств соединений и их стойкости против трещин достигается при использовании оптимальных режимов сварки и температур предварительного и последующего подогрева.

При сварке соединений толщиной менее 20 мм скорость охлаждения металла околошовной зоны следует регулировать в основном изменением погонной энергии сварки, при толщине свыше 20 мм - погодной энер-

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

гии сварки и температуры предварительного и последующего подогрева в интервале 50 ... 150 °С.

Стойкость сварных соединений против образования холодных трещин может быть также повышена применением технологии сварки с "мягкими прослойками", при которой первые слои многослойного шва выполняют менее прочным и более пластичным металлом по сравнению с последующими слоями. В отдельных случаях ("жесткие" соединения большой толщины) малопрочные пластичные швы в один-два слоя выполняют и в процессе заполнения разделки кромок.

Технология сварки и свойства соединений

Сварочные материалы. Электроды для ручной электродуговой сварки имеют низководородное фтористо-кальциевое покрытие. Широко применяют электроды типа Э70 по ГОСТ 9467-75. Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать следующему химическому составу, %: С до 0,10; Мп 0,8 ... 1,2; Si 0,2 ... 0,4; Сг 0,6 ... 1,0; Мо 0,2 ... 0,4; №1,3 ... 1,8; S до 0,03; Р до 0,03.

Проволока для сварки в углекислом газе и смесях аргона с углекислым газом. При сварке в углекислом газе применяют проволоку марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246-70) или порошковую проволоку.

Проволока марки Св-10ХГ2СМА обеспечивает прочность металла шва до 680 МПа и ударную вязкость до 25 Дж/см2 при температуре -60 °С. Металл шва, выполненного проволокой марки Св-08ХН2Г2СМЮ, имеет показатели прочности до 850 МПа и KCU до 40 Дж/см2 при температуре -70 °С. Благоприятное сочетание показателей механических свойств металла швов при сварке сталей с прочностью 580 ... 700 МПа позволяют получать порошковые проволоки с сердечником рутилфлюоритного типа.

При сварке высокопрочных сталей в смесях на базе аргона (78 % Аг + 22 % СО2 или 75 % Аг + 20 % СО2 + 5 % О2) используют проволоку марки Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств и хладостойкость металла швов при сварке сталей с прочностью до 700 МПа.

Проволоки указанных марок рекомендуются и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Эту проволоку применяют также при сварке низкоуглеродистых бейнитно-

СВАРКА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

мартенситных сталей с низколегированными сталями повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Флюсы и сварочные проволоки. При автоматической сварке бейнит-но-мартенситных сталей применяют низкокремнистые окислительные флюсы. Сварку выполняют проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ на постоянном токе обратной или прямой полярности. Это позволяет получать наплавленный металл с достаточно низким содержанием диффузионного водорода, неметаллических включений, серы и фосфора.

Сварка покрытыми электродами. Сварочный ток выбирают в зависимости от марки и диаметра электрода; при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. При выполнении многослойных швов особое внимание уделяют качественному выполнению первого слоя в корне шва.

Разделки кромок заполняют в зависимости от толщины металла любым из известных способов наложения швов. Последовательное наложение швов применяют при сварке металла толщиной до 25 мм. Каскад и горку используют при сварке металла большей толщины. Выбор схемы заполнения разделки кромок определяется необходимостью сохранить температуру подогрева металла в процессе сварки.

Сварку технологических участков следует производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200 °С. При многопроходной сварке предварительный подогрев может использоваться только при выполнении первых проходов.

Сварка в защитных газах. Диаметр проволок сплошного сечения при сварке в углекислом газе и смесях газов выбирают в зависимости от толщины свариваемого металла и пространственного положения шва. Проволоками диаметром 1,0 ... 1,4 мм сваривают соединения толщиной 3 ... 8 мм, швы в различных пространственных положениях, а также корневые слои многослойных соединений. В остальных случаях используют проволоку диаметром 1,6 мм.

Сварку в смесях на основе аргона выполняют проволокой марки Св-08ХН2ГМЮ, при этом практически отсутствует разбрызгивание, швы имеют хороший внешний вид.

Сварка под флюсом. Сварку под флюсом выполняют на постоянном токе обратной полярности. Сила сварочного тока не превышает 800 А, напряжение дуги до 40 В, скорость сварки изменяют в диапазоне 13 ... 30 м/ч. Одностороннюю однопроходную сварку применяют для

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке.

Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних и двусторонних) используют проволоку марки Св-08ХН2М. Применять более легированные проволоки для таких соединений нецелесообразно, поскольку в этом случае швы имеют излишне высокую прочность.

Наиболее часто стыковые соединения подготавливают со скосом кромок. Сварку корневых швов стыковых соединений высокопрочных сталей с V- или Х-образной разделкой кромок обычно выполняют проволоками марок Св-08ГА или Св-10Г2. Заполнение разделок кромок осуществляется проволоками марок Св-08ХН2ГМЮ или Св-08ХН2ГСМЮ последовательным наложением слоев.

Электрошлаковая сварка. При электрошлаковой сварке низкоуглеродистых легированных сталей применяют технологические приемы, позволяющие повысить скорость охлаждения сварного соединения, например сопутствующее дополнительное охлаждение зоны сварки. При этом ниже ползуна устанавливается специальное устройство, которое охлаждает водой шов и зону термического влияния, что обеспечивает получение требуемой структуры и механических свойств этого участка сварного соединения.

7.3. СВАРКА СРЕДНЕЛЕГИРОВАННЫХ МАРТЕНСИТНО-БЕЙНИТНЫХ СТАЛЕЙ

Состав и свойства сталей

Среднелегированные мартенситно-бейнитные стали содержат С в количестве 0,4 % и более. Они легированы Ni, Cr, W, Mo, V.

Оптимальное сочетание прочности, пластичности и вязкости стали получают после закалки и низкого отпуска (табл. 7.3).

Указанные стали с целью повышения пластичности и вязкости выплавляют из чистых шихтовых материалов, а также тщательно очищают в процессе производства от серы, фосфора, газов и неметаллических включений, в ряде случаев подвергая их вакуумно-дуговому, электрошлаковому переплавам, рафинированию в ковше жидкими синтетическими шлаками. Термомеханическая обработка (ТМО) позволяет достичь на среднеуглеродистых сталях хорошего сочетания прочности, пластичности и вязкости.

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

Похожие статьи:

poznayka.org

Сварка легированной стали

Что такое легированная сталь?

Что такое легированная сталь?

Сталь представляет собой металлический сплав, состоящий главным образом из железа, в дополнении с небольшим количеством углерода, в зависимости от сорта и качества стали. Легированная сталь это любой тип стали, на которой один или более элементов, кроме углерода были преднамеренно добавлены, для получения желаемого физического свойства или характеристики. Элементы, которые добавляют чтобы сделать сплав стали это: молибден, марганец, никель, кремний, бор, хром и ванадий.

Легированная сталь часто подразделяют на две группы: высоколегированных сталей и низколегированных сталей. Разница между этими двумя определена несколько произвольно. Тем не менее, большинство согласны, что любая сталь, которая сплавляется с более чем восьми процентов своего веса быть рядом с другими элементами железа и углерода, является высоколегированной стали. Низколегированные стали немного более распространены. Физические свойства этих сталей модифицированы другими элементами, чтобы дать им большую твердость, прочность, коррозионную сопротивление, или ударной вязкости по сравнению с углеродистой стали. Для достижения таких свойств, эти сплавы часто требуют термической обработки.

Если уровень углерода в низколегированной стали высокого диапазона, она может быть трудно свариваемой. Если содержание углерода снижается до диапазона от 0,1% до 0,3%, а в некоторых легирующих элементов уменьшается, сталь может достичь большей свариваемости и формуемости при сохранении прочности. Такие металлы, классифицируются как высокая прочность, низколегированных сталей.

Пожалуй, самая известная легированная сталь это нержавеющая сталь. Это легированная сталь с минимальным 10% содержанием хрома. Нержавеющая сталь более устойчива к образованию пятен и коррозии, чем обычная сталь. Она была обнаружена в 1913 году Гарри Шеффилдом, но открытие не было объявлено всему миру до 1915 года. Нержавеющая сталь широко используется в Столовых приборах, ювелирных изделиях, браслетах для часов, хирургических инструментах, а также в авиационной промышленности. Ее применяли также в известных архитектурных проектах, таких, как Gateway Arch в Сент-Луисе, штат Миссури, и вершина Крайслер-билдинг в Нью-Йорке.

Во всех типах легированной стали, легирующие элементы, как правило, либо образуют карбиды или соединения, а не просто равномерно смешаны железо и углерод. Никель, алюминий и кремний являются примерами элементов, которые образуют соединения в стали. Вольфрам и ванадий образует карбиды, оба из которых повышают жесткость и стабильность готового продукта.

Сварка легированной стали

Легированная сталь наиболее подходящий выбор для таких объектов как, мосты, высокие башни и подъемное оборудование.

Как написано выше, манипуляции с химическим составом, дает легированные стали универсальными и способными отображать специфические характеристики, подвергаясь подходящей термической обработки.

Используя максимальную отдачу от повышенной прочности, твердости, пластичности и ударной прочности через инновационный дизайн, можно построить более легкие конструкции со значительной экономической выгодой.

Сварка легированной стали, является одной из сложнейших операций, и нуждается в понимании и подготовке.

Причина в том, что термообработка, закаленных и отпущенных сталей склонна к растрескиванию, если соответствующие меры предосторожности не будут приняты.

Легированных стали, в просторечии, имеют 0,25 до 0,5% С, то есть средним содержанием углерода, и обычно до 5% общего содержания сплава.

Это означает, что арифметическое подведения числа, выражающие процент содержания легирующих элементов в химическом составе, то есть элементов (хром, никель, молибден и др.), каждый получает около 5%.

В чем состоит опасность?

Механические свойства, которые могут быть разработаны (прочность, твердость и пластичность), обеспечиваются влиянием определенной температуры.

Эти называют закалкой и отпуском.

Первая часть (закалка) состоит в постепенном нагревании сталей в печи до температуры превращения, держа их при этой температуре некоторое время, а затем резкое охлаждение до комнатной температуры.

Закаленные стали являются несколько хрупкими. Чтобы восстановить пластичность, выполняется вторая часть (закалки) цикла, заключающаяся в нагревании при промежуточной температуре в течение необходимого времени, а затем охлаждается.

Описанные процессы изменяют микроструктуру стали для придания требуемых механических свойств.

Тем не менее, всякий раз, при сварке легированной стали, материал подвергается неконтролируемому циклу нагрева и охлаждения.

В процессе закалки, как и при сварке, сталь становится твердой, хрупкой и склонной к холодному растрескиванию под действием внутренних напряжений.

Поэтому те же самые благоприятные качества, которые делают эти материалы, пригодные для сложных конструкций, делают их более восприимчивыми к образованию холодных трещин при сварке сплава стали.

Наиболее важные параметры: ввод тепла, скорость охлаждения, "содержание легирующих элементов" (то есть сумма процентов из наиболее важных легирующих элементов) имеют большое влияние на поведение материала при термических циклах, связанных со сваркой.

Отдельные условия предпочтительны для сварки легированной стали, в то время как полное развертывание свойств получается выполнением термообработки как отдельного процесса, после того как все сварочные работы будут завершены.

Обозначения легированных сталей

Некоторые из них стали известны под обозначением AISI-SAE, 13xx, 40XX, 41xx, 43XX, 46XX, 51XX, 61XX, 86XX, где последние XX две цифры указывают содержание углерода, выраженное в сотых процента, может быть что угодно от 18 до 50.

Некоторые из них стали известны под обозначением AISI-SAE, 13xx, 40XX, 41xx, 43XX, 46XX, 51XX, 61XX, 86XX, где последние XX две цифры указывают содержание углерода, выраженное в сотых процента, может быть что угодно от 18 до 50.

Некоторые основные факты металлургии стали следует помнить при сварке сплава стали. Устанавливает уровень углерода твердость и хрупкость, которая будет показана в мартенситной структуре.

Это получается путем быстрого охлаждения после аустенизации (то есть после того, как нагрев стали выше температуры превращения где доля феррита в аустенит изменена).

Проблема усугубляется еще и более высокой прокаливаемости из-за высокого содержания сплава стали, то есть, их тенденцию затвердевать, путем формирования мартенсита, даже при больших размерах и медленнее скорость охлаждения, которая не будет влиять на другие, менее легированные стали.

Большая прокаливаемость, это то, что отличает легированные стали от углеродистых с тем же содержанием углерода и представляет также наиболее важной проблемой для сварки легированной стали. Это означает, что, как показано выше, что жесткая мартенситная структура достигается даже при медленном охлаждении после сварки.

Свариваемость, понимаемая как простота сварки без трещин, уменьшает в сталях как прокаливаемость увеличивается. Это означает, что чем выше содержание углерода и легирующих элементов, тем выше риск образования трещин, если соответствующие меры предосторожности не реализованы.

Полезный инструмент.

Концепция углеродного эквивалента была разработана в целях сокращения влияние вклада различных легирующих элементов на трудности, возникающие при сварке легированной стали.

Одина из принятых эмпирических формул соответствует углеродный эквивалент на сумму процентного содержания каждого элемента деленное на определенный коэффициент следующим образом:

Углеродного эквивалента

CE =% C +% Mn / 6 +% + Ni/15% Cr / 5% Mo + / 4 +% V / 5.

Использование этой формулы предназначено для обеспечения правила для принятия решения, если и то, что специальные положения должны быть реализованы по сварке легированных сталей:

СЕ равна или меньше 0,40, никаких условий не требуется.

Для CE более 0,40, но меньше, чем 0,60 должна быть предварительно нагрета до сварки.

Для CE более 0,60 должен быть применен предварительный нагрев и последующий подогрев.

Очевидно, что такой подход к оценке свариваемости упрощает вопрос с видом других факторов, таких как дополнительные элементы, толщины, сдержанность сустава, природа наполнителя, температурные градиенты, все из которых способствуют и даже могут решить результат сварки сплавов стали процедуры.

Для любого реального применения комплекса все условия участия должны быть оценены. Не менее важно тщательно очистить все материалы, недрагоценные металлы, расходные материалы, оборудование и аксессуары, от жира, краски, влаги, ржавчины, грязи и других загрязнений.

Риски водорода

Для сварки легированных сталей, водород является наиболее опасным из всех газов, поскольку он может вызвать образование трещин. Обычно он поступает в следствии влажных электродов или других условий, связанных с плохой подготовкой шва и плохой обработки.

Он может быть поглощен в расплаве в атомарной форме, при повышенной температуре, а затем быть отклонен, если растворимость падает при более низкой температуре, со значительным повышением давления в канале для молекулярной формы.

Хотя привлекательно своей простотой, эта теория была недавно подвергнута сомнению, в рамках гипотезы о наличии уже существующих дефектов в материале.

Под напряжением, водород диффундирует, снижает местную когезионную прочность. Отказ будет происходить, когда эта сила падает ниже уровня. Водород развивается во вновь образованной полости, и процесс повторяется.

Из-за тенденции холодного растрескивания, проявляемой при сварки легированной стали, он имеет первостепенное значение, чтобы минимизировать возможность водородного охрупчивания, используя только низкий расходный водород.

Низко-водородные электроды применяется для сварки сплавов стали в очень ограниченных местах, они должны быть сохранены и храниться в сухом месте, чтобы минимизировать поглощение влаги.

Процессы, происходящие при сварке легированных сталей

Все общие процессы применимы при сварке сплава стали, выбор определяется главным образом экономическими и практическими соображениями.

Однако некоторые меры предосторожности должны всегда рассматриваться: низкий расход водорода, нагрев деталей, чтобы избежать холодных трещин, кроме контроля микроструктуры.

По этим причинам, экранированная сварка металла легированной стали выполняется с низко-водородными электродами. Целью выбор присадочного металла, чтобы соответствовать в металле сварного шва не столько химии и состава, а механические свойства получаемых после соответствующей термической обработке. Некоторые электроды не распространяют принятые стандарты специального назначения производителями.

Газ вольфрама дуговой сварки считается лучшим, способным контролировать содержание водорода до минимума и, следовательно, процесс выбора для критических приложений сварки легированной стали.

Оба защитных газа ручные процессы (пруток и полуавтоматической сварки) обеспечивают хороший контроль химии и чистоты. При более высокой производительности они необходимы, механизированных процессов выше, или FCAW и пила может быть реализована по сварке легированных сталей, как правило, с более стабильным качеством. Некоторые эксперты не рекомендуют FCAW в критически важных приложениях, однако вопрос возможности контроля содержания влаги в потоке зависит от производителей.

Наполнитель металлов

Наполнители металлов должны быть приобретены у известных производителей, которые знакомы с требованиями сварки и заботиться не только о композиции, но и о качестве поверхности и чистоте их материалов.

Порошковые проволоки могут поставляться с композициями для получения в сварном свойстве, аналогичные материально-технической базы, после закалки и отпуска. Производители должны быть поставлены под сомнение, чтобы удовлетворить особые требования.

Некоторые из этих электродов обеспечивают сварную твердость, близкую к полной обработке цветных металлов даже с более низким содержанием углерода.

Когда, в отдельных случаях, развертывание полной закалкой и отпуском свойств в металле шва не является необходимостью, сборку можно поставить на вооружении и только после снятия стресса.

Электрод должен быть специально подобран для сварки-легированной стали, например, аустенитный нержавеющий или никелевый сплав имеет меньшую прочность и высокую пластичность и способствует образованию трещин сварных швов.

С этой экспозиции получается, что выбор надлежащего электрод присадочного металла регулируется уровнем проектной прочности сварного шва. Это требование должно быть предметом заботы, другая необходимость это сведения к минимуму растрескивание шва, для этого должен быть выбор расходных материалов обеспечивающих максимальную пластичность.

Химия сварного шва

В общем случае следует иметь в виду тот факт, что наплавленный материал при сварке сплава стали может отличаться от состава присадочного металла, из-за разбавления основного металла и из-за дуги, которое зависит от того, как элементы переносят сварочную дугу.

Поэтому не все расходуемые элементы электродов присутствуют в сварном шве в их первоначальном процентном содержание, в то время как наполнитель проводов, используемых с неплавящимся электродами, подают непосредственно в сварочную ванну, более вероятно, проходит неизменным в сварном шве.

Свобода выбора зачастую отдается профессиональному сварщику, который может выбрать наполнитель для обеспечения этих характеристик, который даст лучшую общую производительность, даже с композицией, отличающейся от основного металла.

В частности лучше свариваемость иногда достигается за счет использования наполнителя композиции, которая уменьшает прокаливаемость шва.

Коэффициент теплового расширения.

Другой фактор, который следует учитывать это коэффициент теплового расширения, особенно для разнородных соединений, где подходящий металла, наполнитель должен быть выбран для размещения различных термических свойств и поглощать трещины внутренних напряжений.

Может возникнуть истощение углерода в основном металле, вызванное некоторыми металлами наполнителя. Следует рассматривать другой наполнитель, имеющий меньшую тенденцию к разрушению углерода, если совместные механические свойства, должна быть проверены на растяжение и изгиб поперек сварного шва, являются важными для приложения.

Другие вредные элементы

Повышенное содержание серы или фосфора, которые не включены в формулу углеродного эквивалента, могут привести к появлению «горячей слезы» в сварном шве. «Горячие слезы» появляются из за трещин и внутренних напряжений, в конце процесса кристаллизации, в то время когда материал остается еще горячим и слабым.

Иногда негативному влиянию серы можно противодействовать путем предоставления наполнителя с повышенным содержанием марганца, что способствует производству сульфидов безвредного марганца, таким образом, решение проблемы горячей серы будет решено.

Газы, в сварном шве обнаруживаются при наличии пористость, которая усиливается, когда растворимость при низкой температуре ниже, чем в жидком металле или при повышенной температуре.

Контроль микроструктуры

Сварка легированной стали обеспечивает интенсивное местное тепло, которое влияет на структуры, присутствующие вблизи сустава и вызывает те структурные изменения, которые должны быть предусмотрены, зная химический состав основного металла, форму и размеры структурных элементов и скорости охлаждения.

Как уже отмечалось, твердость и хрупкость идут вместе. Поэтому, если условия (углеродистое и низколегированное содержание) таковы, что можно ожидать твердость и хрупкость мартенситной микроструктуры при охлаждении температуры после сварки-легированной стали, риск развития трещин, то изменение скорости охлаждения должна быть реализована, главным образом путем предварительного нагрева, чтобы предотвратить структуру из формовки, или закалить их и снизить твердость с повышенной пластичностью.

Поступление тепла является одним из основных факторов, участвующих в успехе сварки легированной стали. Хотя точное значение не может быть доступно из-за потери тепла, которое трудно объяснить, общая оценка его последствий может помочь в оценке возможных результатов процедуры изменения.

Читайте также

Добавить комментарий

electrowelder.ru