Сварочная головка для сварки и наплавки изделий в среде защитного газа. Сварочные головки для сварки в защитных газах

АППАРАТЫ ДЛЯ ДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ

Основные требования к конструкции. Аппараты для дуговой автоматической сварки в защитных газах обеспечивают выполнение следующих операций:

— зажигание дуги в начале сварки;

— подачу электрода (или присадочного материала) в зону дуги по мере его оплавления;

— регулирование параметров дуги;

— передвижение дуги вдоль свариваемых кромок;

— защиту зоны дуги и сварочной ванны от воздействия воздуха;

— направление электрода по шву;

— прекращение процесса сварки с совмещением операций заварки кратера и прекращения подачи защитного газа через определенный интервал времени.

Конструкция аппаратов для автоматической сварки должна обеспечивать стабильность процесса сварки, быструю переналадку режима сварки, надежность, удобство обслуживания, безопасность работы. Аппараты должны быть малогабаритными небольшой массы и отвечать требованиям промышленной эстетики.

Классификация. На рис. 15 представлена классификация аппаратов для дуговой автоматической сварки в защитных газах.

Переносные аппараты могут быть выполнены в виде сварочных головок, например переносная сварочная головка для приварки труб к трубным решеткам. Сварочную головку типа АГ6-32М применяют для приварки труб к трубным решеткам. Установка предназначена для дуговой автоматической приварки труб диаметром от 6 до 32 мм к трубным решеткам неплавящимся электродом в среде аргона и комплектуется тремя переносными сварочными головками АГ6-12М, АГ10-18М и АГ19-32М (цифрами указан диапазон диаметров привариваемых труб).

Модификации установки АГ6-32М предусматривают возможность приварки труб к трубным решеткам по криволинейной поверхности, а также электродуго — вую приварку неплавящимся электродом с подачей присадочного материала. Производительность сварочных головок до 120 швов в час. Масса малой, средней и большой головок без присоединительных проводов и шлангов составляет 1,0; 1,8 и 2,5 кг соответственно. В ЦНИИТмаше разработаны переносные сварочные головки АГ12-16 и АГ16-28 пистолетного типа для приварки труб к трубным решеткам.

Фиксация переносной горелки осуществляется непосредственно по внутренней поверхности привариваемой трубы с помощью цангового устройства. Этот принцип фиксации обеспечивает при небольших габаритах головки быстрый съем и надежную установку автомата на привариваемой трубке. Внутренний диаметр привариваемых трубок 10—24 мм; толщина стенки 0,3—2,0 мм. Весь цикл сварки одного шва осуществляется автоматически с момента нажатия на кнопку «пуск». Сварочный ток постоянный, до 120 А. Установка обеспечивает хорошее качество сварных соединений с производительностью до 120 швов в час. Длина шлангов от сварочной головки до аппаратного ящика 3,5 м. Габариты головки-пистолета 270 X 160 X ПО мм, масса (без шлангов) 2,7 кг.

Переносными выполняются автоматы для дуговой сварки неповоротных стыков труб в монтажных условиях. Автомат ACT-I применяют для аргонодуговой сварки неповоротных стыков труб вольфрамовым электродом без присадки. Аппарат комплектуется набором сменных головок, обеспечивающих сварку

| Рис. 15. Классификация аппаратов для дуговой автоматической сварки в защитных газах |

Автоматы типа АСТ-1 имеют разъемный корпус для установки и снятия о трубопровода. Привод вращения сварочной головки смонтирован непосредственно на корпусе. Автоматы типа АСТ-1 выпускаются трех модификаций (ACT-IA, ACT-IC и ACT-IT) для сварки груб из алюминиевых сплавов, коррозионно-стойких сталей и титановых сплавов соответственно. Автоматы комплектуются источниками питания в зависимости от материала трубопроводов (алюминий, сталь, титан). На неповоротных стыках труб из титановых сплавов применяют горелку для сварки сжатой дугой. Для сварки в монтажных условиях неповоротных стыков труб неплавящимся электродом с присадочной проволокой применяют автоматы АСТ-11. Разъемный корпус сменных головок автомата АСТ-11 содержит два привода для перемещения горелки и присадочной проволоки. Оба привода обеспечивают независимое плавное изменение скорости. Автоматы ACT-II выпускаются для сварки труб из алюминиевых сплавов, коррозионно-стойких сталей и титановых сплавов.

Для аргонодуговой сварки вольфрамовым электродом неповоротных стыков труб находят широкое применение переносные автоматы типа ОДА. Автоматы ОДА можно использовать как в условиях предварительной сборки, так и непосредственно при монтаже трубопроводов. Трубы из коррозионно стойких сталей диаметром 8—76 мм с толщиной стенок до 3 мм свариваются за один проход или способом автоопрессовки. Расположение механизма поперечной корректировки электрода на невращающейся части автомата облегчает работу оператора. «Легкая переносная аппаратура управления, большая длина соединительных кабелей и наличие ручного пульта позволяет выполнять сварку на высоте, в колодцах, люках и других труднодоступных местах. Аппаратура управления обеспечивает изменение скорости сварки по заданной программе; цикл сварки автоматический. Автоматы ОДА обеспечивают высокую производительность монтажных работ. Оми могут быть использованы в различных отраслях народного хозяйства.

Для автоматической аргонодуговой сварки неповоротных стыков трубопроводов из коррозионно-стойкой и жаропрочной. стали в монтажных условиях успешно применяют переносные головки типа ГТМ. Головки этого типа осуществляют сварку дугой, вращающейся в магнитном поле без присадочного материала. В тех случаях, когда это возможно, используют остающуюся подкладку или применяют отбортовку. Отсутствие необходимости настроек по длине дуги, по стыку, а также простота закрепления перекосных головок на трубе позволяет значительно сократить время установки головок на свариваемый стык и увеличить производительность сварки. Благодаря компактности и простоте устройства (отсутствие вращающихся частей и приводов) головки могут быть использованы для сварки трубопроводов в труднодоступных местах. Головки ГТМ-1 изготовляют двух типоразмеров для труб диаметром 10—65 мм, головки ГТМ-2 — трех типоразмеров для труб диаметром 6—50 мм. Техническая характеристика переносных автоматов для сБарки неповорогпых стыков труб в монтажных условиях типа ACT, ОДА и ГТМ приведена в табл. 8.

Большую группу аппаратов для дуговой автоматической сварки в защитных газах составляют подвесные сварочные головки. Их применяют главным образом в установках, когда в процессе сварки передвигается изделие или когда головка закреплена на перемещающейся части установки. Часто в качестве подвесных сварочных головок применяют отдельные узлы самоходных аппаратов. Однако в некоторых случаях подвесные сварочные головки выпускаются заводами — изготовителями в виде автономных агрегатов, оснащенных пультом управления и шкафом электроаппаратуры.

Подвесные головки, как правило, состоят из сварочной горелки, механизма подачи присадочной проволоки, механизмов для установочных перемещений горелки, катушки для электродной проволоки и устройства для закрепления головки на консоли или траверсе.

Пульт управления конструируют таким, чтобы его можно было разместить на головке или в любом удобном для работы месте. На рис. 16 показана конструктивная схема сварочной головки АГВ-5. Она отличается от известной сварочной головки АГВ-2 тем, что позволяет осуществлять поперечные колебания горелки в процессе сварки. При сварке вольфрамовым электродом с помощью блока БРДД-1 (входит в комплект головки) осуществляется автоматическое поддержание заданной длины дуги. Сварка ведется как с подачей присадочной проволоки, так и без нее.

Подвесная сварочная головка типа ГСВ-1А предназначена для аргонодуговой автоматической сварки неплавящимся электродом как с присадкой, так и без нее. Отличительной особенностью головки ГСВ-1А (скомпанованной из узлов головок типа АГВ) является возможность обзора оператором зоны сварки с помощью специального оптического устройства, принимающего изображение через гибкий световод.

Рассмотренные подвесные аппараты для автоматической сварки предусматривают их жесткое крепление на консолях или траверсах. Имеется группа сварсч — ных автоматов, которая из-за специфики условий работы подвешивается с во-

8. lt-хиическая характеристика переносных автоматов для сварки неповоротных стыков труб в монтажных условиях

| Автомат | Диаметр свариваемых труб, мм | Радиус вращаю щихся частей головки, мм | Установочная длина ** головки, мм | Максимальный сварочный ток, А | Габаритные размеры головки, мм | Масса головки без шлангов, кг |

| ЛСТ-1-25-А | 8—25 | 55 | 65 | 200 | 200Х 80Х 185 | 2,3 |

| ACT-I-40-A | 25—40 | 80 | 65 | 200 | 200х 80X 207 | 3,1 |

| ACT-I-60-A | 40—60 | 90 | 65 | 220 | 218Х 80X 228 | 3,5 |

| ACT-I-85-A | 60—85 | 105 | 65 | 200 | 230Х 85X 264 | 4,2 |

| АСТ-1-110-А | 85—110 | 120 | 65 | 200 | 242Х 85X 296 | 4,6 |

| ACT-I-150-A | 110—150 | 140 | 65 | 200 | 257X 85X 345 | 5,4 |

| ACT-I-220-A | 150—220 | 170 | 65 | 200 | 310Х 85Х 420 | 6,1 |

| ACT-I-25-C | 8—25 | 55 | 65 | 250 | 200Х 80Х 185 | 2,3 |

| ACT-I -40-С | 25 — 40 | 80 | 65 | 250 | 200Х 80Х 207 | 3,1 |

| ACT-I-60-C | 40—60 | 90 | 65 | 250 | 2І8Х 80Х 228 | 3,5 |

| ACT-I-85-С | 60—85 | 105 | 65 | 250 | 230Х 85 X 264 | 4,2 |

| ACT’1-і 10-С | 85—110 | 120 | 65 | 250 | 242 X 85 X 296 | 4,6 |

| АСТ-І-150-С | 110—150 | 140 | 65 | 250 | 257X 85X 34 5 | 5,4 |

| ACT I-200-С | 150—220 | 170 | 65 | 250 | 310Х 85Х 420 | 6,1 |

| ACT-I -25-Т | 8—25 | 55 | 65 | 300 | 200Х 80Х 185 | 2,3 |

| ACT-і-4 0-Т | 25-40 | 80 | 65 | 300 | 2С0Х 80Х 207 | 3,1 |

| ACT-I -60-Т | 40—60 | 90 | 65 | 300 | 21 8X 85Х 228 | 3,5 |

| ACT-1 -85-Т | 60—85 | 105 | 65 | 300 | 230Х 85X 264 | 4,2 |

| ACT — І-110-Т | 85—110 | 120 | 65 | 300 | 242 X 85 X 296 | 4,6 |

| ACT-1 150-Т | 110—150 | 140 | 65 | 300 | 257Х 85X 345 | 5,4 |

| ACT-1-220-Т | 150—220 | 170 | 65 | 300 | 310Х 85X 420 | 6,1 |

| ACT И — 2-5-Л | 8—25 | 55 | 75 | 200 | 110Х 115X 305 | 5,3 |

| ACT — і! -4 0-A | 25—40 | 80 | 75 | 200 | 13G X 115X305 | 6,1 |

| ACT 1 і — GO — Л | 40—60 | 90 | 75 | 200 | 155Х 115X320 | 6,6 |

| ACT-I 1-85-Л | 60—85 | 105 | 75 | 200 | І70Х 115Х 346 | 6,8 |

| ACT-11 і Ю-A | 85—110 | 120 | 75 | 200 | 210Х 115Х 388 | 8,6 |

| ACT-11-150-А | 110—150 | 140 | 75 | 200 | 246 X П 5Х 412 | 9,0 |

| ACT — і 1 -220-А | 150—220 | 170 | 75 | 200 | 335X 11 5X 490 | 9,2 |

| АСТ-1І-25-С | 8 — 25 | 55 | 75 | 250 | ПОХ 11 5X 305 | 5,3 |

| ACT-11-4 0-С | 25-40 | 80 | 75 | 250 | 136Х 11 5X 305 | 6,1 |

| ACT-11-60-С | 40—60 | 90 | 75 | 250 | 155Х 115X 320 | 6,6 |

| ACT-11-85-С | 60—85 | 105 | 75 | 250 | 170Х 115X 346 | 6,8 |

| ACT-II-110-C | 85—110 | 120 | 75 | 250 | 210Х 11 5X 388 | 8,6 |

| ACT-1I-150C | 110—150 | 140 | 75 | 250 | 246Х 115X412 | 9,0 |

| ACT-11-220-C | 150—220 | 170 | 75 | 250 | 335Х 115Х 490 | 9,2 |

| ACT-1I-25-T | 8—25 | 55 | 75 | 300 | 110X115X305 | 5,3 |

| ACT-I 1-4 0-T | 25—40 | 80 | 75 | 300 | 136Х 115Х 305 | 6,1 |

| ACT-I 1-60-T | 40—60 | 90 | 75 | 300 | 155Х 115X320 | 6,6 |

| ACT-I I-85-T | 60—85 | 105 | 75 | 300 | 170Х 11 5X 346 | 6,8 |

| ACT-II-110-T | 85—110 | 120 | 75 | 300 | 21 OX 115Х 388 | 8,6 |

| ACT-1I-150-T | 110-150 | 140 | 75 | 300 | 246 X 115X 412 | 9,0 |

| ACT-I I-220-T | 150-220 | 170 | 75 | 300 | 335 X 1 15X 490 | 9,2 |

| ОДА-1С | 8—26 | 40 | 63 | 100 | 138 X 194X 60 | 4,1 |

| ОДА-2С | 20—42 | 55 | 90 | 160 | 180Х 250Х 80 | 5,7 |

| ОДА-ЗС | 42—76 | 90 | 100 | 200 | 190X355X90 | 11,8 |

| ГТМ-Ї-25 | 10—25 | 45 | 40 | 250 | 265X90X90 | 3,4 |

| ГТМ-1-65 | 25-65 | 45 | 40 | 250 | 302 X 90Х 124 | 4,1 |

| ГТМ-2-20 | 6—20 | 50 | 40 | 250 | 265 X 101X 90 | 3,4 |

| ГТМ-2-35 | 20—35 | 50 | 40 | 250 | 285 X 102 X 107 | 3,7 |

| ГТМ-2-50 | 35—50 | 50 | 40 | 250 | 295Х 102 X 120 | 4,0 |

| 1,1 Установоч ходимая для креї | ная длина — тления сваї | — минималт (ОЧНОЙ голо | >ная длина вки. | ПрИМОГ< | > участка трубы, г | геоб- |

мощью гибкой связи, например аппарат А-1208С, разработанный в ИЭС им. Е. О. Патона. Аппарат подвешивается с помощью троса и предназначен для сварки в среде углекислого газа сплошной или порошковой проволокой обсадных труб над устьем скважины при температуре окружающего воздуха от —30 до +40° С.

Отличительной особенностью подобных подвесных аппаратов являются устройства для установки и фиксации на свариваемой трубе, а также наличие механизмов, обеспечивающих настройку горелки на стык по вертикали.

Вращатель аппарата А-1208С снабжен установочными призмами и пневмоза — жимом, а настройка на стык осуществляется пневмоподъемником с гидравлическим регулятором скорости.

В комплект А-1208С входят вращатель, сварочная головка, переносной пульт и пункт питания, состоящий из шкафа управления и двух сварочных преобразователей ПСГ-500. Техническая характеристика подвесных аппаратов для автоматической сварки в защитных газах приведена в табл. 9.

Большое промышленное применение получили самоходные аппараты для дуговой сварки в защитных газах.

Эта группа аппаратов отличается наличием устройства, обеспечивающего передвижение сварочной головки вдоль свариваемых кромок с заданной скоростью сварки. В зависимости от конструкции перемещающего устройства автоматы бывают следующих типов: такторного, кареточного (рис. 17), консольного и портального.

Автомат типа АДГ-502 для дуговой сварки в углекислом газе плавящимся электродом самоходный тракторного типа; состоит из унифицированных узлов для сварки низкоуглеродистых сталей толщиной 1 мм и более. Сварочный трактор представляет собой самоходную каретку со смонтированными на ней сварочной головкой, пультом управления и барабаном для электродной проволоки. Промежуточный шкаф управления отсутствует. Механизмы трактора обеспечивают: а) установочное перемещение горелки поперек шва; б) поворот сварочной головки вместе е пультом и барабаном вокруг вертикальной оси на угол ^90°; в) поворот сварочной головки от вертикали на угол 45° в каждую сторону поперек шва и вдоль шва. Каретка трактора приводится в движение электродвигателем постоянного тока; все четыре колеса ведущие. С помощью рукоятки и зубчатых полумуфт колеса можно выводить из зацепления с приводом. Механизм подачи присадочной проволоки двухступенчатый с плавным регулированием внутри каждой ступени.

Автомат А-1417 для дуговой сварки плавящимся электродом в среде углекислого газа — самоходный, кареточного типа. Автомат А-1417 является базовой моделью самоходных автоматов тяжелого типа. Он имеет подвесную самоходную тележку с независимым механическим приводом. Механизм подачи электродной проволоки размещен в непосредственной близости от сварочной горелки. Сварочную горелку можно наклонять от вертикали на =s=45Q, поднимать и опу-

9. Техническая характеристика подвесных аппаратов для дуговой автоматической сварки в защитных газах

| Тип | I со в О «к Я iS т * | <0 СО Р п.0-0 А А ч и о ЬЙ т <У | Диаметр проволоки, мм | Скорость подачи проволоки, м/с і о-8 | Установочные перемещения горелки, ММ | |||

| аппарата | Номиналы рочный тс | ® ч О. л S о 2 ш s О 2 rts 2 | электродной | приса дочной | элек тродной | приса дочной | поперек шва | по вертикали |

| АГВ-2 | 300 | до 6 | зяе | 1 — 2,5 | 2,8-22 | 160 | 100 | |

| АГВ-5 *-5 | 300 | * 5 | 1 — 2 | 1-2 | 3,3 — 26 | 3,3—250 | 50 | 120 |

| АГП-2 | 400 | в» | 1-2,5 | — | 28—210 | — | 160 | 100 |

| АГГТ-4 | 315 | — | 0,6 —2,5 | — | 16 — 420 | — | 100 | 100 |

| АСГВ-4 | 315 | 1 — 5 | — | 0,8—2 | — | 2,1—33 | ±50 | +50 |

| АСГВ-4Р *3 | 315 | 1-5 | — | 0,8—2 | — | 2,1-33 | 100 | 100 |

| АГТФ-1 | 600 | До 10 | — | 1,6-3 | — | 2,8-70 | 45 | 150 |

| А-І208С | 200 | Сплошной 1,6; порошковой 2 — 2,5 | 29—55 | 50 | ||||

| А-1505 | До 1500 | 3 — 5 | 22—140 | 30 | ±50 |

скать в пределах 250 мм с помощью. механического привода со скоростью 0,43 м/мин, а также перемещать поперек до ±75 мм; он имеет плавную регулировку скорости сварки и подачи электрода. Автомат типа УПС-501 для дуговой сварки неплавящимся электродом с присадкой в среде аргона самоходный кареточного типа; предназначен для дуговой сварки на постоянном токе прямой и обратной полярности цветных металлов (меди, алюминия и их сплавов). Автомат

I — механизм подачи электродной проволоки; 2 — суппорт поперечной настройки; 3 — механизм подъема; 4 — штанга; 5 — самоходная тележка; 6 -*- катушка с тормозом

Оснащен подвесной тележкой кареточного типа, перемещающейся от механического привода по направляющей балке. Пульт управления размещен на корпусе сварочной головки Сварочная головка может поворачиваться относительно вертикальной оси, что необходимо для обеспечения сварки кольцевых швов с горизонтальной осью вращения Автомат АРК-3 для дуговой сварки в среде аргона плавящимся и неплавящимся электродом радиально-консольного типа; выпускается двенадцати модификаций, которые служат для сварки изделий из жаропрочных, коррозионно-стойких сталей, алюминиевых и титановых сплавов. В зависимости от типа сварочной головки и соответствующего источника питания автоматы обеспечивают сварку постоянно горящей дугой постоянного тока и переменного гока, а также импульсной дугой постоянного тока. Колонна автомата крепится на основании и может поворачиваться от механического привода на 360°. На колонне имеются направляющие для перемещения (вверх и вниз) специальной самоходной каретки, в которой смонтирована консоль автомата. Консоль может выдвигаться от специального привода с плавным изменением скорости выдвижения На конце консоли имеется фланец для крепления сварочной го-

| 10. Техническая характеристика автоматов тракторного и кареточного типа для дуговой

|

Оснащен системами слежения за стыком и автоматического поддержания дугово *2 Без систем слежения (ручная регулировка-.

| 11. Техническая характеристика автоматов консольного типа для дуговой сварки в защитных газах

|

| сварки в защитных газах

го промежутка |

ловки. Техническая характеристика автоматов тракторного и кареточного типа, выпускаемых серийно в СССР, приведена в табл. 10, автоматов консольного типа — в табл. 11. Автоматы портального типа изготовляют по отдельным заказам.

hssco.ru

Сварочная головка для сварки и наплавки изделий в среде защитного газа

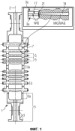

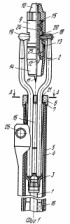

Изобретение относится к сварке, в частности к сварочным головкам для сварки и наплавки изделий в среде защитного газа, и может найти применение при изготовлении сварных конструкций в различных отраслях машиностроения. Удлиненный наконечник сварочной головки выполнен в виде двуплечего рычага со сферической втулкой между плечами. На одном конце наконечника закреплен элемент для поворота, внутри которого находится канал для подачи защитного газа. На другом конце наконечника расположена рабочая часть сварочного электрода. Шаровой подшипник образован корпусом и крышкой. В нем установлена сферическая втулка. Наконечник установлен во сферической втулке с возможностью продольного перемещения и имеет подпружиненный фиксатор зазора между рабочим концом электрода и свариваемым изделием. Фиксатор выполнен в виде втулки, наружная поверхность которой контактирует с расточкой в крышке шарового подшипника и определяет траекторию перемещения рабочего конца электрода. Такое выполнение головки обеспечивает удобство пользования в труднодоступных местах и повышение качества сварки за счет стабильности зажигания дуги. 2 ил.

Изобретение относится к электродуговой сварке и наплавке с использованием защитных газов и неплавящегося электрода в труднодоступных местах.

Известно устройство для сварки кольцевых швов по а.с. СССР 140929, В 23 К 9/16, В 23 К 37/00 от 24.02.61 г. Оно предназначено для приварки патрубков к плоским изделиям в среде защитного газа и содержит поворотный мундштук для направления электрода и гибкий приводной вал. Известное устройство не содержит средств для регулирования положения электрода при зажигании и горении дуги, что отрицательно сказывается на качестве сварного шва. Известно также устройство для вибродуговой наплавки цилиндрических изделий по а.с. СССР 114270, В 23 К 9/04, В 23 К 9/30 от 10.12.56 г., которое состоит из электрододержателя с электродом и механизма перемещения электрода относительно изделия. Однако известное устройство имеет сложную конструкцию, так как электрододержатель укреплен внутри пустотелого вала с резьбой. Наиболее близким техническим решением к предлагаемому изобретению по совокупности существенных признаков является сварочная головка для сварки и наплавки цилиндрических изделий в среде защитного газа, содержащая удлиненный наконечник, выполненный в виде двуплечего рычага со сферическим шарниром между плечами, причем на одном конце наконечника закреплен элемент для поворота, внутри которого находится канал для подачи защитного газа, а на другом конце расположена рабочая часть сварочного электрода (см. описание изобретения а.с. СССР 125635, В 23 К 9/04, В 23 К 9/12 от 07.05.59 г.). Известная сварочная головка неудобна в работе, так как она установлена стационарно, а наплавляемое изделие вращается и перемещается относительно этой головки. Этот недостаток особенно проявляется при наплавке сварных швов в труднодоступных местах стационарно установленных изделий, когда требуется высокое качество этих работ. Предлагаемое изобретение направлено на обеспечение удобства пользования сварочной горелкой, повышение качества сварки за счет стабильности зажигания и горения дуги. Эта задача решается благодаря тому, что в известной сварочной головке для сварки и наплавки изделий, содержащей удлиненный наконечник, выполненный в виде двуплечего рычага со сферическим шарниром между плечами, у которого на одном конце закреплен элемент для поворота с каналом для подачи защитного газа, а на другом конце расположена рабочая часть сварочного электрода, корпус наконечника установлен в сферической втулке шарнира с возможностью продольного перемещения и снабжен подпружиненным фиксатором зазора между рабочим концом электрода и свариваемым изделием, а фиксатор выполнен в виде втулки, наружная поверхность которой контактирует с расточкой шарового подшипника и определяет траекторию перемещения электрода. Такое выполнение сварочной головки позволяет перемещать наконечник вдоль оси, достигая неудобного места сварки, обеспечивает зажигание дуги путем преодоления силы пружины фиксатора и приведения в электрический контакт электрода со свариваемым изделием, а затем дает возможность автоматически установить за счет упругости пружины рабочий зазор между электродом и свариваемым изделием и направлять рабочий конец электрода по заданной траектории, что обеспечивает стабильность качества. На фиг.1 изображен общий вид предлагаемой сварочной головки; на фиг.2 - вид по стрелке А с показом четырех положений элемента для поворота конца электрода. Удлиненный наконечник 1 установлен в сферической втулке 2 шарнира с возможностью продольного перемещения так, что он образует двуплечий рычаг, концы которого способны выполнять заданную траекторию. Внутри наконечника 1 установлен электрод 3, а его рабочая часть выступает из наконечника и свободно опирается на опору 4. На приводном конце наконечника закреплен элемент 5 для поворота, например рукоятка для случая ручной сварки. Внутри элемента 5 находятся токоподвод 6 с каналами для подачи и отвода охлаждающей воды и канал 7 для подачи защитного газа. Сферическая втулка 2 установлена в корпусе 8 с крышкой 9, образующих шаровой подшипник. На выступе 10 корпуса подшипника имеется резьба или другое посадочное место для установки на обрабатываемом изделии. На корпусе наконечника 1 между сферической втулкой 2 и рукояткой 5 установлен фиксатор 11 с пружиной 12. Фиксатор 11 крепится с помощью винта 13 на заданном расстоянии, требуемом для сварки изделия. Фиксатор 11 выполнен в виде втулки, наружная поверхность которой контактирует с расточкой в крышке шарового подшипника в точке "а" и определяет траекторию перемещения рабочего конца электрода. Траектория перемещения рабочего конца электрода может быть различной: окружность, эллипс и т.д.; расточка в крышке 9 подшипника выполнена соответственно. На фиг.1 фиксатор 11 изображен с двумя различными наружными диаметрами и выточками для пружины 12 на обоих торцах. Поэтому фиксатор 11 может быть переустановлен для изменения траектории (диаметра) сварного шва при одном и том же соотношении плеч двуплечего рычага. Сварочная головка может иметь несколько сменных фиксаторов с различными наружными диаметрами. Пружина 12 в свободном состоянии образует зазор "е1" между торцом фиксатора и сферической втулкой 2, который обеспечивает установку рабочего зазора "е2". Работа сварочной головки поясняется на примере обварки труб 14 в трубной доске 15 теплообменника без добавления присадочного материала через технологические отверстия в крышке 16 теплообменника. Для обварки трубы 14 в трубной доске 15 сварочную головку устанавливают в технологическом отверстии крышки и настраивают длину плеч двуплечего рычага установкой фиксатора 11 и закрепляют его винтом 13. Включают подачу газа и нажатием на пружину 12 приводят в соприкосновение рабочий конец электрода со свариваемым изделием для зажигания дуги. Отпускают пружину 13, при этом между рабочим концом электрода и свариваемым изделием образуется зазор "е2" для стабильного горения дуги. Элементом 5 (рукояткой) производят поворот короткого плеча рычага по стрелкам "в" (см. фиг.2). При этом фиксатор своей наружной поверхностью обкатывается по расточке шарового подшипника с контактом в одной точке и обеспечивает перемещение рабочего конца электрода по траектории "с".Формула изобретения

Сварочная головка для сварки и наплавки изделий в среде защитного газа, содержащая удлиненный наконечник и шаровой подшипник, удлиненный наконечник выполнен в виде двуплечего рычага со сферической втулкой между плечами, на одном конце наконечника закреплен элемент для поворота, внутри которого находится канал для подачи защитного газа, а на другом конце расположена рабочая часть сварочного электрода, отличающаяся тем, что шаровой подшипник образован корпусом и крышкой, в шаровом подшипнике установлена сферическая втулка, а наконечник установлен во сферической втулке с возможностью продольного перемещения и снабжен подпружиненным фиксатором зазора между рабочим концом электрода и свариваемым изделием, фиксатор выполнен в виде втулки, наружная поверхность которой контактирует с расточкой в крышке шарового подшипника и определяет траекторию перемещения рабочего конца электрода.РИСУНКИ

Рисунок 1, Рисунок 2Похожие патенты:

Изобретение относится к машиностроению, а именно к технологии индукционной наплавки износостойких порошковых сплавов, например, для узлов трения и подвижных сопряжении машин и оборудования транспортной техники, в том числе вагонов, локомотивов, путевых дорожных машин, деталей верхнего строения пути

Изобретение относится к сварочному производству, а именно к способам электродуговой наплавки для нанесения на поверхности деталей специальных композиционных слоев, обладающих повышенной износостойкостью

Изобретение относится к способам наплавки неплавящимся электродом и может быть использовано для автоматической наплавки тонкостенных лезвийных поверхностей деталей во всех отраслях промышленности

Изобретение относится к сварке, а именно к устройствам для наплавки с целью восстановления изношенных плоских поверхностей изделий

Изобретение относится к машиностроению и может быть использовано для повышения износостойкости валов, наплавленных хромоникелевой аустенитной сталью, например при восстановлении деталей автомобильной и сельскохозяйственной техники

Изобретение относится к способам наплавки неплавящимся электродом и может быть использовано для автоматической наплавки тонкостенных лезвийных поверхностей деталей во всех отраслях промышленности

Изобретение относится к технике восстановления деталей наплавкой и может быть использовано во многих отраслях промышленности, в частности на ремонтных заводах

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при изготовлении и ремонте рабочих органов почвообрабатывающих машин

Изобретение относится к преобразовательной технике и может быть использовано, например, в источниках вторичного электропитания, преобразователях для дуговой сварки постоянным током

Изобретение относится к области сварки пластмасс и может найти применение в производственной технике при сварке кольцевых швов изделий в виде мешков и оболочек различного назначения

Устройство предназначено преимущественно для сварки кольцевых швов изделий в виде мешков и оболочек различного назначения. Устройство содержит основание 1, сварочный диск 2 и держатель 3 для свариваемых деталей с приводом 4 его вращения. Диск 2 соединен с приводом его вращения и помещен в открытую снизу камеру 20, в которой установлен обращенный к боковому торцу диска 20 нагревательный элемент 21. Устройство обеспечивает повышение качества сварки. 4 з.п ф-лы, 7 ил.

Изобретение относится к области сварочного производства и может быть использовано для изготовления вала (1), в частности, для турбины и/или генератора. Для сварного соединения деталей вала выполняют внутренний кольцевой шов (17) полых цилиндров (3а) деталей вала посредством электродуговой сварки узкого зазора вольфрамовым электродом в инертном газе, затем выполняют средний кольцевой шов (21), а потом и внешний кольцевой шов (19) электродуговой сваркой узкого зазора плавящимся электродом в защитном газе. При этом ось (2) вращения роторного вала (1) во время всего технологического процесса сваривания деталей (5) вала остается вертикально ориентированной. Способ позволяет снизить время изготовления вала и эффективно экономить материал сварочной присадки. 4 з.п. ф-лы, 2 ил.

Изобретение относится к способам формирования подводного трубопровода при его прокладке. При этом многослойные металлические трубные секции (2a, 2b), например с внутренним покрытием (6) коррозионностойким сплавом и с фасками на концах, стыкуют с концом трубопровода с формированием свариваемого кольцевого соединения (8). выполняются как внутренний, так и внешний сварочные проходы. После этого выполняют внешний сварочный проход, например горелками (10) для дуговой сварки, во время которого сварочный металл наплавляется в корень свариваемого соединения (8), формируя тем самым корневой шов (4r), а затем выполняют внутренний сварочный проход по корневому шву (4r) посредством плазменной сварки, во время которого корневой шов (4r) расплавляется и изменяет форму. Использование изобретения позволяет повысить качество сварного соединения трубных секций и надежность всего трубопровода. 7 з.п. ф-лы, 17 ил.

Изобретение относится к сварке, в частности к сварочным головкам для сварки и наплавки изделий в среде защитного газа, и может найти применение при изготовлении сварных конструкций в различных отраслях машиностроения

www.findpatent.ru

ГАЗОВАЯ АППАРАТУРА, ПРИМЕНЯЕМАЯ В АВТОМАТАХ ДЛЯ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ

Для выполнения автоматической и механизированной сварки в защитных газах необходимо применение специальной газовой аппаратуры для управления подачей газа. К газовой аппаратуре относят баллоны для хранения газов, газовые редукторы, подогреватели и осушители газа, расходомеры, смесители газов, электромагнитные газовые клапаны.

Баллоны (рис. 10.3) предназначены для хранения и транспортировки защитного газа под высоким давлением.

Наибольшее применение имеют баллоны емкостью 40 дм, размеры и масса которых приведены в таблице 10.1.

Все газы, кроме углекислого, находятся в баллонах в сжатом состоянии, а углекислый газ — в жидком.

Редуктор (рис. 10.4) предназначен для понижения давления газа, поступающего в него из баллона или распределительного трубопровода, и автоматического поддержания постоянным заданного рабочего давления. Давление газа в баллоне показывает манометр высокого давления, проходит через приоткрытый пружиной клапан и поступает в камеру низкого давления. При прохождении через клапан газ преодолевает значительное сопротивление, в результате чего давление за клапаном, т. е. в камере низкого давления, снижается. Это давление показывает манометр низкого давления. Из камеры низкого давления защитный газ через вентиль направляется в сварочную головку (держатель).

|

Рис. 10.3. Стальной газовый баллон |

| Размеры и масса баллонов емкостью 40 дм3 Таблица 10.1

|

|

|

|

|

Рис. 10.4. Устройство и принцип работы газового редуктора: обратного действия; б — прямого действия

а

Регулирование рабочего давления защитного газа производится следующим образом. При ввертывании регулировочного винта сжимаются пружины, открывается клапан и давление в камере низкого давления повышается. Чем больше открыт клапан, тем большее количество газа будет проходить через него и тем выше будет рабочее давление газа. При вывертывании винта, наоборот, клапан прикрывается и давлениегаза в камере уменьшается. Автоматическое поддержание рабочего давления в редукторе постоянным происходит таким образом. С уменьшением расхода газов в баллоне давление его в камере низкого давления будет возрастать и он с большей силой будет давить на мембрану, которая отойдет вниз и сожмет пружину. При этом пружина прикроет клапан и будет держать его в таком положении до тех пор, пока давление в камере не станет вновь равным первоначальному. Наоборот, с увеличением расхода газа его давление в камере низкого давления уменьшается, мембрана под действием пружины перемещается вверх и открывает клапан. Таким образом, автоматически регулируется подача газа из камеры высокого давления в камеру низкого давления и тем самым поддерживается постоянным рабочее давление. При случайном давлении свыше допустимого в камере низкого давления откроется предохранительный клапан и сжатый газ выйдет в атмосферу.

При сварке в аргоне применяют редукторы АР-10, АР-40 или АР-150. При сварке в углекислом газе или в его смесях используют редукторы обратного действия, одновременно являющиеся расходомерами (У-30 и ДЗД-1-59М). Возможно применение также обычных кислородных редукторов, например РК-53, РКД-8-61 и др.

Подогреватель (рис 10.5) предназначен для подогрева углекислого газа, поступающего из баллона в редуктор, с целью предотвращения замерзания редуктора.

|

|

| Рис. 10.5. Подогреватель углекислого газа |

При большом расходе углекислого газа (вследствие поглощения теплоты при испарении жидкого углекислого газа) температура газа понижается, что может привести к замерзанию имеющейся в нем влаги и закупорке каналов редуктора. Подогреватель используют только при сварке в углекислом газе. Он состоит из корпуса 1, трубки-змеевика 3, по которой проходит углекислый газ, кожуха 2, теплоизоляции 4 и нагревательного элемента 5 из хромоникелевой проволоки, расположенного внутри змеевика. Подогреватель крепят к баллону накидной гайкой 6. Питание его осуществляется постоянным током напряжением 20 В или переменным током напряжением 36 В. Провода от шкафа управления присоединяют к зажимам 7.

Осушитель, применяемый при использовании влажного углекислого газа для поглощения из него влаги, может быть высокого и низкого давления. Осушитель высокого давления устанавливают перед понижающим редуктором. Он имеет малые размеры и требует частой замены влагопоглотителя, что неудобно в работе. Осушитель низкого давления (рис. 10.6), имеющий значительные размеры, устанавливают после понижающего редуктора. Он не требует частой замены влагопоглотителя. Осушители низкого давления целесообразно применять главным образом при централизованной газовой разводке. В качестве влагопоглотителя используют силикагель или алюмогликоль, реже — медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенный влагой, поддаются восстановлению путем прокаливания при 250-300 °С.

|

Рис. 10.6. Осушитель углекислого газа: 1 — камера; 2 — решетка; 3 — влагопоглотитель |

Расходомеры предназначены для измерения расхода защитного газа. Они могут быть поплавкового и дроссельного типов. Расходомер поплавкового типа — ротаметр (рис. 10.7, а) — состоит из стеклянной трубки 1 с коническим отверстием. Трубка располагается вертикально, широким концом отверстия вверх. Внутри трубки находится легкий поплавок 2, который может свободно в ней перемещаться. При прохождении снизу вверх газ будет поднимать поплавок до тех пор, пока зазор между ним и стеклянной трубкой не достигнет величины, при которой напор струи газа уравновешивает массу поплавка. Чем больше расход газа и его плотность, тем выше поднимается поплавок. Ротаметр снабженшкалой 3, тарированной по расходу воздуха. Для пересчета на расход защитного газа пользуются графиками. Общий вид ротаметра РС-3 показан на рисунке 10.7, б.

Расходомер дроссельного типа построен на принципе измерения перепада давления на участках до и после дросселирующей диафрагмы, который зависит от расхода газа и замеряется манометрами. О примерном расходе защитного газа можно судить также по показанию манометра низкого давления газового редуктора. Для этого на выходе редуктора устанавливают дроссельную шайбу (дюзу) с небольшим калиброванным отверстием. Скорость истечения газа через его отверстие, а следовательно, и расход газа будут пропорциональны давлению газа в рабочей камере. Этот принцип использован в редукторе У-30, где манометр показывает непосредственно расход газа, а не давление в рабочей камере. С этой целью редуктор снабжен двумя дюзами с калиброванными отверстиями разных диаметров. Поворотом корпуса клапана предельного давления против соответствующей дюзы устанавливают канал, каждому положению которого соответствует деление шкалы на манометре.

Смесители предназначены для получения смесей газов СО2+О2 и СОО2+Аг+О2. Постовой смеситель УКП-1-71 для получения смеси газов СО2+О2, отбираемых из баллонов, и автоматического поддержанияпостоянным заданного состава и расхода газовой смеси состоит из регулятора давления с редуктором ДКП-1-65 и узла смешения газов. Изменяют состав смеси заменой дюз. Рамповый смеситель УКР-1-72 позволяет получить смесь СО2+О2 при отборе кислорода от рампы баллонов, а углекислого газа — от изотермической емкости, предназначенной для сжиженного переохлажденного диоксида углерода. Смеситель обеспечивает питание газом 10-50 сварочных постов.

Газовый клапан, используемый для экономии защитного газа, следует устанавливать по возможности ближе к сварочной горелке, иногда его встраивают в ее ручку. Наибольшее распространение получили электромагнитные газовые клапаны. Газовый клапан следует включать так, чтобы была обеспечена предварительная (до зажигания дуги) подача газа, и выключать после обрыва дуги и полного затвердевания кратера шва.

Перепускную рампу применяют для подачи в сварочный цех защитного газа при значительном его расходе. Она состоит из двух групп поочередно подключаемых баллонов, коллектора с газовой аппаратурой и трубопровода, по которому защитный газ подается к сварочным постам. Трубопроводы для подачи углекислого газа и его смесей окрашивают в черный цвет.

hssco.ru

сварочная головка для сварки и наплавки изделий в среде защитного газа - патент РФ 2194598

ФОРМУЛА ИЗОБРЕТЕНИЯ

Сварочная головка для сварки и наплавки изделий в среде защитного газа, содержащая удлиненный наконечник и шаровой подшипник, удлиненный наконечник выполнен в виде двуплечего рычага со сферической втулкой между плечами, на одном конце наконечника закреплен элемент для поворота, внутри которого находится канал для подачи защитного газа, а на другом конце расположена рабочая часть сварочного электрода, отличающаяся тем, что шаровой подшипник образован корпусом и крышкой, в шаровом подшипнике установлена сферическая втулка, а наконечник установлен во сферической втулке с возможностью продольного перемещения и снабжен подпружиненным фиксатором зазора между рабочим концом электрода и свариваемым изделием, фиксатор выполнен в виде втулки, наружная поверхность которой контактирует с расточкой в крышке шарового подшипника и определяет траекторию перемещения рабочего конца электрода.www.freepatent.ru

Сварочная головка - автомат - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сварочная головка - автомат

Cтраница 1

Сварочная головка автомата состоит из редуктора и малогабаритного сериесного электродвигателя МУ-320 напряжением 27 в, мощностью 100 вт при 7000 об / мин. [2]

Сварочная головка автомата состоит из редуктора, имеющего механизм подачи и механизм колебаний электродной проволоки. В приводе редуктора использован малогабаритный сериесный электродвигатель МУ-320. Сварочная головка автомата закреплена на тележке при помощи узла корректировки, состоящего из двух суппортов для перемещения головки в горизонтальной и вертикальной плоскостях. Узел корректировки снабжен фрикционным фиксатором, который обеспечивает установку электродной проволоки под нужным углом к поверхности трубы, а также подъем сварочной головки для доступа к газовому соплу и токоподводящему устройству. [3]

Сварочная головка автомата АДГ-502 показана на рис. 6.7, Сварочная головка АГВ-4 ( рис. 6.8) применяется для сварки в инертном защитном газе неплавящимся электродом. Головка состоит из токоподвода, электрододержателя и механизма подачи присадочной проволоки. Головка может быть установлена на подвеске кареточного типа или самоходной тележке тракторного типа. [5]

Сварочная головка автомата АДГ-502 показана на рис. 6.7. Сварочная головка АГВ-4 ( рис. 6.8) применяется для сварки инертном защитном газе неплавящимся электродом. Головка со стоит из токоподвода, электрододержателя и механизма подач ] присадочной проволоки. Головка может быть установлена на под веске кареточного типа или самоходной тележке тракторного типа Масса головки 27 кг, ход механизмов перемещения 50 мм. [7]

Сварочная головка автомата А-820 М представляет собой токопод-водящий мундштук, расположенный на облегченной тележке, к которой на ножевых подвесках прикреплены два прижимных ползуна для формирования шлаковой ванны. В качестве направляющего рельса для перемещения сварочной головки использован уголок сечением 45X45X5 мм, прикрепленный к изделию в нескольких точках прихватками параллельно сварному шву. Толщина свариваемого металла при сварке продольных стыковых швов не должна превышать 50 мм, а для швов, расположенных наклонно, не более 35 мм, причем угол наклона не должен быть больше 45 к вертикали. Ходовая тележка со сварочной головкой удерживается за счет трения между четырьмя ведущими роликами с рифленой поверхностью и рельсом. Ведущие ролики сжимаются мощной пружиной. [8]

Для удобства сварки сварочная головка автомата может перемещаться вверх, поворачиваться вокруг колонки, а также вместе с коромыслом в плоскости, перпендикулярной шву. [9]

Так как работа сварочной головки автомата во многом зависит от правильной установки ножа и состояния его режущей кромки, необходимо следить, чтобы при крайнем верхнем положении ножа режущая кромка полностью перекрывала отверстие дюзы, через которую подается проволока для выводов, а при опускании в крайнее нижнее положение проволока не касалась режущей кромки ножа. Контроль ведут, наблюдая за положением режущей кромки ножа при подаче проволоки и после ее реза. Движение ножу передают вращением распределительного вала за маховичок ручной настройки. Зазор между торцевыми поверхностями ножа и дюзы проверяют щупом 0 01 мм. Установка ножа и заточка его режущей кромки должны обеспечивать резку проволоки в торцевой плоскости дюзы без выкрашиваний и заусенцев, что проверяют осмотром поверхностей реза шести - восьми выводов. [10]

Электропровода и трубки для газа и охлаждающей воды, соединяющие переносные пульты управления с сварочными головками автоматов ( например, типа АДСВ-1 м, АДСП-401), должны быть заключены в общий резиновый шланг. [11]

Электропровода и трубки для газа и охлаждающей воды, соединяющие переносные пульты управления с сварочными головками автоматов ( например, типа АДСВ-1 м, АДСП-401), должны быть заключены в общий резиновый шланг. [12]

Электропровода и трубки для газа и охлаждающей воды, соединяющие переносные пульты управления со сварочными головками автоматов ( например, типа АДСВ-1м, АДСП-401), должны быть заключены в общий резиновый шланг. [13]

Электропровода и трубки для газа и охлаждающей воды, соединяющие переносные пульты управления со сварочными головками автоматов ( например, типа АДСВ-1м, АДСП-4Ш), должны быть заключены в общий резиновый шланг. [14]

Электропрозода и трубки для газа и охлаждающей воды, соединяющие переносные пульты управления с сварочными головками автоматов ( например, типа АДСВ-1 м, АДСП-401), должны быть заключены в общий резиновый шланг. [15]

Страницы: 1 2

www.ngpedia.ru

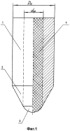

Горелка для сварки в защитных газах

Изобретение относится к машиностроению и может быть использовано в сварочном производстве. Газопроницаемый пористый вкладыш горелки выполнен в виде втулки из металлокерамики. Вкладыш установлен соосно с электродом. Вкладыш выполнен в виде конической втулки с суммарной площадью пор не менее площади выходного сечения сопла. Верхняя часть втулки имеет наружный диаметр, равный диаметру сопла горелки. Нижняя часть выполнена в виде опорной поверхности для цанги электрододержателя. Газоподвод совмещен с токоподводом. Горелка позволяет за счет улучшения теплоотвода вести сварку на повышенных токах или при тех же токах увеличить ресурс ее работы. 1 ил.

Изобретение относится к области машиностроения и может быть использовано в сварочном производстве.

Известна горелка для сварки в защитных газах, имеющая фигурную втулку, установленную на входе сопла, в которой параллельно оси расположены сквозные отверстия [1]. Недостатком аналога является то, что площадь поперечного сечения отверстия, из которого истекает защитная струя газа, меньше площади отверстия выходного сечения сопла. Это приводит к разнице скоростей истечения защитной струи из сопла и соответственно не может обеспечить требуемую для надежной защиты ламинарность потока защитного газа. Известна горелка для сварки в среде защитных газов, содержащая корпус с кольцевой накопительной камерой и перегородку, выполненную в виде двух металлических сеток с общей пористостью 0,2-0,3 [2]. Недостатком аналога является то, что близкое расположение вкладыша к зоне сварки приводит к возможности его сгорания или засорения. Для обеспечения равномерности истечения газа из сопла горелки необходимо выполнение условия: суммарная площадь пор вкладыша должна быть не менее площади выходного сечения сопла Fпор

Fпор Fсопла. При пористости вкладыша 0,2 - 0,3 диаметр корпуса горелки должен быть в два - три раза больше диаметра выходного сечения сопла, что увеличивает габариты горелки и ограничивает возможность применения горелки для сварки в труднодоступных местах. В качестве прототипа выбрана горелка для сварки в защитных газах с устанавливаемым на входе сопла сетчатым или пористым вкладышем, охватывающим электрододержатель. Горелка обеспечивает выравнивание скорости истечения газа по сечению сопла, что способствует улучшению газовой защиты зоны сварки [3]. Недостатком прототипа является то, что близкое расположение вкладыша к зоне сварки приводит к возможности засорения вкладыша брызгами расплавленного металла. Кроме того, при смене или заточке электрода между вкладышем и электродом постоянно увеличивается зазор, через который ввиду меньшего гидравлического сопротивления протекает струя газа, имеющая большую скорость в сравнении с основным потоком. Эта струя нарушает ламинарность основного потока, что ведет к ухудшению качества газовой защиты. Задачами, на решение которых направлено заявляемое изобретение, являются уменьшение габаритов горелки за счет более рационального подвода защитного газа, а также улучшение охлаждения электрододержателя, что увеличит срок службы горелки и даст возможность ее использования при больших плотностях тока на электроде. Поставленная задача достигается тем, что горелка для сварки в защитных газах, содержащая электрододержатель, сопло и газопроницаемый пористый вкладыш, выполненный в виде втулки из металлокерамики, установленной соосно с электродом, газоподвод и токоподвод, отличающаяся тем, что вкладыш выполнен в виде конической втулки с суммарной площадью пор не менее площади выходного сечения сопла, верхняя часть которой имеет наружный диаметр, равный диаметру сопла горелки, нижняя часть выполнена в виде опорной поверхности для цанги электрододержателя, а газоподвод совмещен с токоподводом. Устройство сварочной горелки поясняется чертежом. Горелка содержит электрод 1, который закреплен в электрододержателе 2. Соосно с электродом в сопло 3 горелки установлен пористый вкладыш-втулка 4. Верхняя часть вкладыша опирается на крышку 5. Через каналы 6 в крышке 5 в полость горелки подводится защитный газ. К крышке 5 крепят провод 7 и гибкий металлический шланг 8. Такая конструкция горелки обеспечивает выполнение условия - суммарная площадь пор вкладыша не менее площади выходного сечения сопла. Отвод тепла от электрода осуществляется через электрододержатель прежде всего за счет теплоотвода в массивную втулку. Втулка, в свою очередь, имеет развитую за счет пор поверхность, интенсивно охлаждаемую потоком защитного газа. Высокая эффективность охлаждения втулки объясняется тем, что ее поверхность в десять раз превышает поверхность контура втулки. Устройство работает следующим образом. Вращением крышки 5 осуществляется поджатие втулки 4. Нижняя часть втулки 4 поджимает цангу 2, таким образом происходит зажим электрода 1 в электрододержателе 2. Защитный газ через канал 6 поступает в полость горелки. Далее проходит через пористый вкладыш 4, где за счет газодинамического сопротивления пор гасится турбулентность газового потока. В следующей полости горелки происходит выравнивание скоростей истечения струи газа по сечению сопла 3, тем самым обеспечивается стабильность, равномерность газового потока. Холодный поток защитного газа обеспечивает теплоотвод через поверхность пористого вкладыша, а также с поверхности электрододержателя. Таким образом, горелка позволяет за счет улучшения теплоотвода вести сварку на повышенных токах или при тех же токах увеличить ресурс работы горелки. Кроме того, газоподвод через крышку горелки уменьшает ее габариты, что позволяет вести сварку в труднодоступных местах. Литература 1. Авт.св. СССР N 1703324, МКИ B 23 K 9/167, 1992. 2. Патент РФ N 2033908, МКИ B 23 K 9/167, 1995. 3. Сварка в машиностроении. Справочник под ред. Зорина Ю.М. - М: Машиностроение, т.4, 1979, с. 96, рис. 3г.

Fсопла. При пористости вкладыша 0,2 - 0,3 диаметр корпуса горелки должен быть в два - три раза больше диаметра выходного сечения сопла, что увеличивает габариты горелки и ограничивает возможность применения горелки для сварки в труднодоступных местах. В качестве прототипа выбрана горелка для сварки в защитных газах с устанавливаемым на входе сопла сетчатым или пористым вкладышем, охватывающим электрододержатель. Горелка обеспечивает выравнивание скорости истечения газа по сечению сопла, что способствует улучшению газовой защиты зоны сварки [3]. Недостатком прототипа является то, что близкое расположение вкладыша к зоне сварки приводит к возможности засорения вкладыша брызгами расплавленного металла. Кроме того, при смене или заточке электрода между вкладышем и электродом постоянно увеличивается зазор, через который ввиду меньшего гидравлического сопротивления протекает струя газа, имеющая большую скорость в сравнении с основным потоком. Эта струя нарушает ламинарность основного потока, что ведет к ухудшению качества газовой защиты. Задачами, на решение которых направлено заявляемое изобретение, являются уменьшение габаритов горелки за счет более рационального подвода защитного газа, а также улучшение охлаждения электрододержателя, что увеличит срок службы горелки и даст возможность ее использования при больших плотностях тока на электроде. Поставленная задача достигается тем, что горелка для сварки в защитных газах, содержащая электрододержатель, сопло и газопроницаемый пористый вкладыш, выполненный в виде втулки из металлокерамики, установленной соосно с электродом, газоподвод и токоподвод, отличающаяся тем, что вкладыш выполнен в виде конической втулки с суммарной площадью пор не менее площади выходного сечения сопла, верхняя часть которой имеет наружный диаметр, равный диаметру сопла горелки, нижняя часть выполнена в виде опорной поверхности для цанги электрододержателя, а газоподвод совмещен с токоподводом. Устройство сварочной горелки поясняется чертежом. Горелка содержит электрод 1, который закреплен в электрододержателе 2. Соосно с электродом в сопло 3 горелки установлен пористый вкладыш-втулка 4. Верхняя часть вкладыша опирается на крышку 5. Через каналы 6 в крышке 5 в полость горелки подводится защитный газ. К крышке 5 крепят провод 7 и гибкий металлический шланг 8. Такая конструкция горелки обеспечивает выполнение условия - суммарная площадь пор вкладыша не менее площади выходного сечения сопла. Отвод тепла от электрода осуществляется через электрододержатель прежде всего за счет теплоотвода в массивную втулку. Втулка, в свою очередь, имеет развитую за счет пор поверхность, интенсивно охлаждаемую потоком защитного газа. Высокая эффективность охлаждения втулки объясняется тем, что ее поверхность в десять раз превышает поверхность контура втулки. Устройство работает следующим образом. Вращением крышки 5 осуществляется поджатие втулки 4. Нижняя часть втулки 4 поджимает цангу 2, таким образом происходит зажим электрода 1 в электрододержателе 2. Защитный газ через канал 6 поступает в полость горелки. Далее проходит через пористый вкладыш 4, где за счет газодинамического сопротивления пор гасится турбулентность газового потока. В следующей полости горелки происходит выравнивание скоростей истечения струи газа по сечению сопла 3, тем самым обеспечивается стабильность, равномерность газового потока. Холодный поток защитного газа обеспечивает теплоотвод через поверхность пористого вкладыша, а также с поверхности электрододержателя. Таким образом, горелка позволяет за счет улучшения теплоотвода вести сварку на повышенных токах или при тех же токах увеличить ресурс работы горелки. Кроме того, газоподвод через крышку горелки уменьшает ее габариты, что позволяет вести сварку в труднодоступных местах. Литература 1. Авт.св. СССР N 1703324, МКИ B 23 K 9/167, 1992. 2. Патент РФ N 2033908, МКИ B 23 K 9/167, 1995. 3. Сварка в машиностроении. Справочник под ред. Зорина Ю.М. - М: Машиностроение, т.4, 1979, с. 96, рис. 3г.Формула изобретения

Горелка для сварки в защитных газах, содержащая электрододержатель, сопло и газопроницаемый пористый вкладыш, выполненный в виде втулки из металлокерамики, установленной соосно с электродом, газоподвод и токоподвод, отличающаяся тем, что вкладыш выполнен в виде конической втулки с суммарной площадью пор не менее площади выходного сечения сопла, верхняя часть которой имеет наружный диаметр, равный диаметру сопла горелки, нижняя часть выполнена в виде опорной поверхности для цанги электрододержателя, а газоподвод совмещен с токоподводом.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к устройству для сварки тонких листов, перемещаемых под неподвижной водоохлаждающей сварочной головкой, в частности для сварки кромок, проходящих в продольном направлении металлической ленты, формуемой в трубку в среде защитного газа, с помощью одного или нескольких плавящихся электродов, расположенных в сварочной головке, в которой каждый электрод закреплен посредством электродной цанги в корпусе горелки, а электродная цанга удерживается посредством держателя цанги в корпусе горелки

Изобретение относится к способу сварки, преимущественно для сварки тонколистовых материалов

Изобретение относится к области дуговой сварки и может быть использовано в промышленности, где применяется сварка швов в различных пространственных положениях и других конструкций, имеющих кольцевые швы (например, трубопроводах)

Изобретение относится к области сварочного производства и может быть использовано для дуговой сварки неплавящимся электродом с механизированной подачей присадочной проволоки в моторостроительной, судостроительной, нефтегазовой, инструментальной и других областях промышленности

Изобретение относится к области ручной дуговой сварки металлов и может быть использовано в различных отраслях промышленности при изготовлении изделий и конструкций из черных и цветных металлов и их сплавов

Изобретение относится к сварке, в частности к дуговой сварке изделий из высокопрочного чугуна, и может найти применение в нефтегазовой промышленности, энергетике, судостроении, коммунальном хозяйстве

Изобретение относится к области машиностроения и может быть использовано в сварочном производстве

Изобретение относится к области машиностроения и может быть использовано в сварочном производстве

Изобретение относится к дуговой сварке неплавящимся электродом и может быть использовано в различных отраслях машиностроения при изготовлении ответственных конструкций средней и повышенной толщины

Изобретение относится к машиностроению и может быть использовано в сварочном производстве

Изобретение относится к машиностроению и может быть использовано в сварочном производстве

Изобретение относится к дуговой сварке вольфрамовым металлокерамическим электродом в среде защитных газов

Изобретение относится к области сварки и может найти применение при дуговой сварке неплавящимся электродом в среде защитных газов, и может найти применение в различных отраслях промышленности при изготовлении конструкций из активных металлов средней и повышенной толщины: титановых, алюминиевых и магниевых сплавов

Изобретение относится к области машиностроения и может быть использовано в сварочном производстве

Изобретение относится к изготовлению и ремонту деталей машин, а именно к способам автоматической электродуговой наплавки изношенных валов, и может быть использовано в машиностроении для нанесения на шейки валов специальных сплавов

Изобретение относится к машиностроению и может быть использовано в сварочном производстве

www.findpatent.ru

Оборудование для сварки в защитном газе

Основы сварочного дела

Аргонодуговая сварка неплавя - щимся или плавящимся электродом производится на постоянном и переменном токе. Установка для ручной сварки постоянным током (рис. 69,А — неплавящимся электродом, б — плавящейся электродной проволокой) состоит из сварочного генератора постоянного тока (или сварочного выпрямителя) /, балластного реостата 2, .газоэлектрической горелки 3, баллона с газом, редуктора и контрольных приборов (амперметра, вольтметра и расходомера газа). Источником питания дуги служат сварочные генераторы постоянного тока с жесткой или пологопадающей внешней характеристикой ГСГ-350 или ГСГ-500-2. Балластный реостат РБ-300 или РБ-200 включается в сварочную цепь для регулирования и получения малых значений сварочного тока и повышения устойчивости горения дуги. Газоэлектрические горелки бывают различной конструкции. Наибольшее применение получила горелка типа ЭЗР конструкции ВНИИавтогенмаша. Кироваканский завод автогенного машиностроения выпускает горелки ЭЗР-З-66 для сварки токами до 150 А, ЭЗР-4-68 —для токов до 500 А и

| Рис. 69 |

Горелка ЭЗР-З-66 (рис. 70) состоит из корпуса 1, сменного наконечника 2, рукоятки с устройством включения подачи газа 3 и газотоко - подводящего кабеля 4. Диаметр сопла сменных наконечников — 8 и 10 мм. Они позволяют использовать электроды диаметром 1,5; 2 и 3 мм, рассчитанные на сварочные токи до 150 А. Расход аргона составляет 120...360 л/ч. Масса горелки с газотокоподводя - щим кабелем ~ 3 кг. Для сварки при больших сварочных токах 400... 450 А применяют также горелки типа АР-10-3 (большая), АР-7Б, АР-9, снабженные системой водяного охлаждения.

Установка для ручной сварки переменным током (рис. 71) состоит из источника питания дуги /, осциллятора 2, балластного реостата 3, газоэлектрической горелки 4, баллона с газом, редуктора и контрольных приборов (амперметра, вольтметра и расходомера газа). Источники питания должны иметь повышенное вторичное напряжение, чтобы обеспечивать устойчивое горение дуги. Для этого в сварочную цепь включают два сварочных трансформатора с последовательно включенными вторичными обмотками или применяют трансформатор типа ТСДА с повышенным вторичным напряжением холостого хода. Осциллятор обеспечивает быстрое и легкое возбуждение и устойчивое горение дуги. Газоэлектрические горелки применяют типа ГРАД, отличающиеся легкостью. Горелка ГРАД-200 массой 0,2 кг допускает сварочные токи до 200 А, а горелка ГРАД-400 массой 0,4 кг — до 400 А.

Применяются установки УДАР-300 и УДАР-500 (номинальный сварочный ток 300 и 500 А). Взамен этих установок выпускаются установки УДГ-301 и УДГ-501.

| Рис. 70 |

Полуавтоматическая свар, ка не - плавящимся электродом производится шланговым полуавтоматом ПШВ-1 (рис. 72:/ — сопло, 2 — вольфрамовый электрод, 3 — корпус, 4 — сварочная проволока, 5 — рукоятка, 6 — механизм подачи сварочной проволо-

| Подача воды Слиб ' Воды |

Ки). Он предназначен для сварки металлов толщиной от 0,5 до 5 мм. Полуавтомат снабжен электродвигателем, который через редуктор и гибкий вал, проходящий по шлангу, приводит во вращение ролики, расположенные на газоэлектрической горелке. Ролики протягивают по шлангу присадочную проволоку и подают ее в зону дуги. Скорость подачи проволоки диаметром I...2 мм устанавливается в пределах 5...50 м/ч. Сварку осуществляют постоянным током или переменным током с включением в сварочную цепь осциллятора. Полуавтомат позволяет выполнять сварку во всех пространственных положениях шва.

Полуавтоматическая сварка плавящимся электродом производится с помощью полуавтоматов ПШПА-6, ПШПА-7 и ПШП-9. Первые два полуавтомата предназначены для сварки электродной проволокой диаметром 1,6...2,5 мм при сварочном токе до 300 А, а последний — для сварки малых толщин металла проволокой диаметром 0,5... 1,2 мм при сварочных токах до 180 А. Комплект полуавтомата состоит из переносного пульта управления, механизма подачи электродной проволоки с кассетой и газоэлектрической горелки в виде пистолета. Электродная проволока вытягивается из кассеты по шлангу роликами, расположенными в пистолете. Ролики вращаются электродвигателем через редуктор с помощью гибкого привода. Пистолет полуавтомата ПШПА-7 (рис. 73) предназначен для сварки многослойных швов деталей из алюминия, магния и их сплавов с толщиной кромок до 100...150 мм. Для предохранения от перегрева пистолет имеет водяное охлаждение. На рисунке: 1 — сопло, 2 — механизм подачи проволоки, 3 — шланг для подачи проволоки, 4 — шланг для подвода аргона, 5 — провода управления, 6 — Рукоятка.

Автоматическая сварка может производиться как неплавящимся, так и плавящимся электродом. На рис. 74 представлен автомат УДПГ-300 для сварки в защитном газе. На рисунке: 1 — сварочная головка, 2 — механизм подачи проволоки, 3 — электродная проволока, 4 — кассета с электродной проволокой, 5 — кнопки управления, 6 — электродвигатель механизма подачи. Применяются специализированные сварочные тракторы АДСП-2 для сварки черных и цветных металлов толщиной 0,8 мм и более. Автоматы типа АТВ предназначены для сварки труб различного диаметра неплавящимся вольфрамовым электродом и присадочной проволокой диаметром 1,6...2,0 мм.

Сварка в углекислом газе производится полуавтоматическими и автоматическими аппаратами. Полуавтоматическая установка (рис. 75) состоит из сварочного преобразователяпостоянного тока 9, газоэлектрической горелки 1, механизма подачи электродной проволоки 2, аппаратного шкафа 8, баллона с углекислым газом 7, осушителя 5, подогревателя 6, редуктора 4 и расходомера 3. Применяют сварочные преобразователи ПСГ-350 или ПСГ-500-2. Хорошие результаты дают генераторы с жесткой или возрастающей внешней характеристикой.

Газоэлектрические горелки служат для подвода газа и подачи электродной проволоки в зону дуги и для подвода сварочного тока к электродной проволоке. Они выпускаются различных типов для малых сварочных токов — до 300 А и для больших — до 1000 А. Последние снабжены водяным охлаждением. Механизм подачи электродной проволоки используется от полуавтоматов ПШ-5 и ПШ-54 или полуавтоматов ПШПА-6, ПШПА-7. Электродная проволока подается с постоянной скоростью независимо от напряжения дуги. Аппаратный шкаф содержит электрооборудование, необходимое для подвода сварочного тока и тока цепей управления к соответствующей аппаратуре установки. Осушитель газа РОК-1 — 1 (рис. 76), начиненный обезвоженным медным купоросом, применяют для удаления влаги из углекислого газа. Подогреватель 2 с электронагревательным элементом служит для подогрева углекислоты. Это необходимо для предупреждения замерзания редуктора, которое может произойти от понижения температуры газа при редуцировании.

Различные полуавтоматы разработаны Институтом электросварки им. Е. О. Патона (А-537, А-547у, А-547р, А-607), заводом «Электрик» (ПДПГ - 300), ЦНИИТмашем (ПГШ-2, ПГШ - 3), НИАТом (ПШП-13), МВТУ им. Н. Э. Баумана (ПГД-2М).

Большое применение получил полуавтомат А-547у. Он предназначен для сварки листового материала толщиной до 3 мм во всех пространственных положениях электродной проволокой диаметром, 0,8... 1,2 мм постоянным током обратной полярности. Источниками питания дуги являются выпрямители типа ВС-300 или ВДГ-301. Сварочный ток устанавливается в пределах от 60 до 300 А. Механизм подачи электродной проволоки вмонтирован в чемоданчик и состоит из электродвигателя постоянного тока, роликов и катушки с проволокой. Реостат, включенный в обмотку двигателя, позволяет плавно изменять скорость вращения электродвигателя и тем самым изменять скорость подачи электродной проволоки в пределах 100...340 м/ч. Электродная проволока применяется марок Св-12ГС, Св-08ГС и Св-08Г2С.

| Рис. 76 |

Для автоматической сварки применяют сварочные аппараты АДПГ - 500, АСУ-бу или используют сварочные тракторы АДС-1000-2, ТС-17М, переоборудованные для сварки в углекислом газе (например, АДС - 1000-2У).

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Из применяемых средств контроля особую опасность представляют рентгеновские и гамма-лучи. Рентгеновские и гамма-лучи опасны для человека при продолжительном облучении и большой дозе. Предельно ДОпустимая доза, которая не вызывает необратимых изменений …

msd.com.ua