ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ. Технология ручной дуговой сварки

ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

Подготовка поверхности металла под сварку и

требования к сборке металлических деталей перед сваркой

Подготовка деталей под сварку заключается в правке, разметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Правку металла выполняют на станках. Листовой и полосовый металл правят на различных листоправильных вальцах. Угловую сталь правят на роликовых машинах. Двутавры и швеллеры правят на правильно-гибочных прессах кулачкового типа.

Разметка — это такая операция, которая определяет конфигурацию будущей детали. Применение разметочно-маркиривочных машин с пневмокернером обеспечивает скорость разметки до 10м/мин при точности ±1 мм и допускает использование программного управления. Использование газореза тельных машин с масштабной фотокопировальной системой управления или программным управлением позволяет обходиться без разметки.

Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плазменно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться кислородно-флюсовая или пламенно-дуговая резка.

Форма подготовки кромок металла под сварку зависит от толщины листов. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, окалины, влаги и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых, включений, что ведет к снижению прочности и плотности сварного соединения.

Требования к сборке металлических деталей перед сваркой. Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей, рукояткам фиксирующих и зажимных устройств, а также местам прихваток и сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме этого, сборочно-сварочные приспособления должны обеспечивать оптимальный порядок сборки и сварки:

-наименьшее число поворотов при наложении прихваток и сварных швов;

-свободный доступ для проверки размеров изделий и их легкий съем после изготовления;

-безопасность сборочно-сварочных работ. Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены. Проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

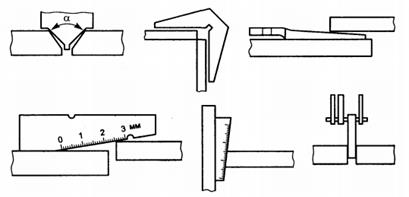

Сборку сварных конструкций, как правило, осуществляют либо по разметке, либо при помощи шаблонов, упоров, фиксаторов, прижимных механизмов, стендов или специальных приспособлений-кондукторов, облегчающих сборочные операции. Точность сборки контролируют шаблонами, щупами (рисунок 36), а также измерительными приборами. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

Рисунок 36 - Контроль сборки под сварку

-притупление кромок и зазоры между ними должны быть равномерными по всей длине;

-кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25 - 30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

-во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50 - 80 мм;

-для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать выводные планки.

Режимы ручной дуговой сварки металлическими

Электродами

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла; марки свариваемого металла; формы разделки кромок и номера выполненного валика-шва; положения, в котором выполняется сварка; вида соединения (Таблица 4).

Диаметр электрода в зависимости от толщины свариваемого металла выбирают в основном при сварке в нижнем положении, хотя такой выбор не исключен при сварке в других пространственных положениях. При сварке металла в нижнем положении (если не учитывать форму разделки кромок) имеется следующая экспериментальная зависимость между толщиной свариваемого металла и диаметром электрода.

Таблица 4 Рекомендуемые значения диаметра электрода в зависимости от толщины свариваемого изделия.

| Толщина свариваемого металла, мм | 1,5 | 4-5 | 6-8 | 9-12 | 13-15 | 16-20 | ||

| Диаметр электрода, мм | 1,6 | 2-3 | 2-4 | 2-5 | 3-5 | 4-5 | 4-5 и более |

Электроды диаметром 2—3 мм при сварке металла толщиной от 4 мм и выше применяют при выполнении первого слоя — так называемого корневого шва.

Диаметр электрода при прочих равных условиях выбирают в зависимости от марки свариваемого металла. Для уменьшения тепловложения в основной (свариваемый) металл (для снижения возможности образования трещин), особенно при сварке закаливающихся сталей и чугуна, электрод берут диаметром 2—3 мм, что обеспечивает получение валика небольшого сечения.

Диаметр электрода выбирают также в зависимости от формы разделки кромок под сварку. Если разделки кромок нет, то диаметр электрода можно подбирать по выше приведенной зависимости. Если же имеется разделка кромок, то при наложении первого слоя, независимого от марки свариваемого металла, применяют электроды диаметром 2-3 мм и редко 4 мм. Применение электродов больших диаметров (свыше 4 мм), как правило, приводит к непровару, зашлаковыванию и образованию ряда других дефектов. Последующие слои выполняют электродами диаметром 4 мм, а если толщина металла свыше 12 мм и сварку выполняют в нижнем положении, то могут быть применены электроды диаметром 5 мм. Декоративный слой при сварке металла толщиной более 12 мм в нижнем положении можно выполнить электродами диаметром 4 мм и более. При выполнении швов в вертикальном и других пространственных положениях первый слой накладывают электродами диаметром 2-3 мм и редко 4 мм, а последующие слои, в том числе и декоративный слой, выполняются электродами диаметром 4 мм.

Диаметр электрода должен выбираться в зависимости от свариваемого соединения. При сварке стыкового соединения выбор диаметра электрода надо осуществлять как было сказано выше. При сварке тавровых, угловых и нахлесточных соединений существует такое правило выбора диаметра электрода:

-для швов, выполняемых в несколько слоев, первый слой делают электродами диаметром 2, 3, 4 мм. Чем ответственнее конструкция, тем меньше диаметр применяемого электрода, что способствует получению хорошего провара в корне шва, уменьшает тепловложение в основной металл, а, следовательно, снижает сварочные напряжения и деформации;

-для швов, выполняемых за один проход, применяют электроды диаметром 2, 3, 4, 5 и 6 мм — в зависимости от толщины свариваемых листов.

Тип и марку электрода подбирают в зависимости от прочности, механических и эксплуатационных свойств сварного соединения.

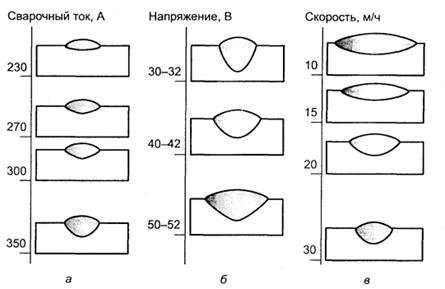

Форма и размеры шва зависят от режима сварки (рисунок 37).

Величина, род и полярность тока. С увеличением сварочного тока глубина провара увеличивается, ширина шва почти не меняется (рисунок , а). Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40-50% больше, чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. Поэтому обратная полярность применяется при сварке тонкого металла с целью исключения прожога и при сварке высоколегированных сталей с целью исключения их перегрева. При сварке переменным током глубина провара на 15—20% меньше, чем при сварке постоянным током обратной полярности.

Род и полярность тока выбирают по типу электродного покрытия, марке свариваемого металла, толщине свариваемого металла.

Рисунок 37 - Влияние на форму и размеры шва сварочного тока (а), напряжения дуги (б), скорости сварки (в)

Напряжение дуги. Напряжение на дуге изменяется пропорционально длине дуги. При увеличении длины дуги возрастает ее напряжение и поэтому увеличивается доля тепла, идущая на плавление электрода и основного металла. В результате этого ширина сварного шва увеличивается, а глубина провара и высота усиления уменьшаются (рисунок ,б). Напряжение на дуге зависит от величины тока и диаметра электрода. Оно обычно бывает 18-40 В. Сварку лучше выполнять короткой дугой, где напряжение устанавливается 18-20 В. Длинная дуга издает резкий звук, сопровождающийся хлопками и значительным разбрызгиванием расплавленного металла. Поэтому опытный сварщик по звуку дуги может даже на некотором расстоянии судить о ее длине. С целью уменьшения длины дуги следует быстрее опускать вниз электрододержатель с электродом.

Скорость сварки.С увеличением скорости сварки ширина сварного шва уменьшается, наряду с этим глубина провара увеличивается, что является следствием того, что жидкий металл не успевает подтекать под дугу и толщина его прослойки мала. При дальнейшем увеличении скорости сварки время теплового действия дуги на металл и глубина провара уменьшается, а при значительной скорости сварки будет даже образовываться несплавление основного металла с металлом шва.

Наклон электрода. Ручную дуговую сварку можно выполнять вертикальным электродом, углом вперед и углом назад. В виду того что столб дуги стремится сохранить направление оси электрода, то в каждом из этих случаев форма сварочной ванны и, следовательно, форма шва будет различной. При сварке углом вперед, как правило, жидкий металл подтекает под дугу, поэтому глубина провара и высота усиления уменьшаются, а ширина шва увеличивается. При сварке углом назад жидкий металл давлением дуги вытесняется из-под нее, поэтому глубина провара и высота усиления увеличиваются.

Наклон изделия. В зависимости от расположения соединений на изделии или от наклона изделия ручная дуговая сварка может быть выполнена на горизонтальной плоскости, на подъем и спуск. Влияние наклона изделия и пространственного расположения соединений на изделии на форму шва примерно такое, что и влияние наклона электрода. При сварке на подъем расплавленный металл под действием собственного веса вытекает из-под дуги, в результате чего увеличиваются глубина проплавления и высота усиления, а ширина шва уменьшается. При сварке на спуск жидкий металл подтекает под дугу, что уменьшает глубину проплавления и увеличивает ширину шва.

Предварительный подогрев и последующую термическую обработку выполняют в случаях, когда металл склонен к образованию закалочных структур, например закалочные структуры образуются в сварных соединениях при сварке средне- и высокоуглеродистых сталей, низколегированных, теплоустойчивых и высоколегированных сталей и т. д., и когда металл обладает значительной теплопроводностью и теплоемкостью (медь и др.). Положение в пространстве, котором выполняется сварка. Ручную дуговую сварку практически можно выполнять во всех пространственных положениях: нижнем, в лодочку, полувертикальном, вертикальном, полугоризонтальном и горизонтальном, а также полупотолочном и потолочном. Возможность выполнения сварки в том или ином положении зависит прежде всего от марки свариваемого металла и типа покрытия электрода.

Выбор сварочного тока. Сварочный ток устанавливают в зависимости от диаметра применяемого электрода и пространственного положения, в котором выполняется сварка.

Для сварки в нижнем положении сварочный ток может быть определен по формуле

Iсв = K×dэ,

где Iсв - сварочный ток, А; К — коэффициент пропорциональности, зависящий от диаметра и типа электрода, А/мм; dэ — диаметр электрода, мм.

При сварке низкоуглеродистых сталей значения К следующие:

Диаметр электрода, (dэ), мм 1-2 3-4 5-6

Коэффициент пропорциональности,

А/мм 25-30 30-45 45-60

При сварке в вертикальном положении сварочный ток выражается по формуле

Iсв = 0,9×dэ,

где 0,9 — коэффициент, учитывающий снижение сварочного тока при сварке в вертикальном положении.

При сварке в потолочном положении сварочный ток равен

Iсв = 0,8×dэ,,

где 0,8 — коэффициент, учитывающий снижение сварочного тока при сварке в потолочном положении.

Читайте также:

lektsia.com

Техника выполнения ручной дуговой сварки

Техника выполнения ручной дуговой сварки

Дуговая сварка металлическими электродами с покрытием остается самым распространенным методом, применяемым при изготовлении и монтаже конструкций. В начале работы следует зажечь (возбудить) дугу, установив нужное значение сварочного тока. Оно зависит от марки электрода и типа сварного соединения.

Зажигать дугу можно разными способами. При первом способе электрод приближают перпендикулярно к поверхности изделия и, коснувшись металла, быстро отводят вверх на необходимую длину дуги. При втором способе электродом вскользь чиркают по поверхности металла.

Существует такое понятие, как длина дуги. Она напрямую зависит от марки и диаметра электрода, разделки свариваемых кромок.

Нормальная длина дуги составляет 0,5-1,1 диаметра электрода. Если длину увеличить, то качество наплавленного металла шва снижается ввиду его интенсивного окисления и азотирования; глубина проплавления основного металла уменьшается, ухудшая внешний вид шва. Сварку можно вести в разных направлениях: от себя, к себе, слева направо, справа налево (рис. 106).

Независимо от этого электрод всегда должен быть наклонен к оси шва таким образом, чтобы основной металл проплавлялся на наибольшую глубину. Для получения гладкого и плотного шва необходимо, чтобы угол наклона электрода в сторону ведения шва составлял 15°.

Рис. 106. Направление движения электродов Движение электрода вправо; б — движение электрода влево; в — движение электрода вверх; г — движение электрода вниз

Существует 3 основных направления движения электрода. Первое из них — поступательное вдоль оси. Движение вдоль оси позволяет обеспечить постоянство длины дуги и связан это со скоростью плавления электродов.

Второе движение электрода — перемещение вдоль оси образуемого валика в направлении наплавки для образована шва. Образуется узкий валик, ширина которого зависит от ско, рости перемещения дуги по поверхности и сварочного то Узкий валик накладывают, проваривая корень шва или ев ривая тонкие листы.

Третье движение включает в себя поперечные колеб тельные движения электрода (рис. 107).

Читать далее:Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля

stroy-server.ru

ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

ЭЛЕКТРОГАЗАСВАРЩИК

Технологический процесс ручной дуговой сварки предполагает определенный порядок операций по выполнению сварного шва:

• подготовка кромок металла под сварку;

• сборка свариваемых торцов изделия;

• прихватка;

• выбор режимов сварки;

• контроль сварного соединения;

• термообработка сварного шва.

§ 19. Сборка сварного соединения

Сборка является ответственной операцией технологического процесса сварки, так как от точного шва зависит его прочность.

Применяются следующие способы сборки и сварки конструкций:

• Сборка узла или конструкции в целом с последующей сваркой; этим способом при нескольких свароч

ных операциях изготовляются простые узлы и конструкции, состоящие из 2—3 заготовок,

• Последовательная сборка и сварка путем наращивания отдельных элементов. Применяется в тех случаях, когда невозможно полностью сварить собранную конструкцию. Этот способ малопроизводителен.

• Поузловая сборка и сварка с последующей сборкой и сваркой конструкций из этих узлов. Данный способ наиболее прогрессивный и сейчас широко распространен. В этом случае ускоряется процесс изготовления конструкций и улучшается качество выполнения сварочных работ, так как сварку узлов осуществляют в заводских условиях или на специализированных участках стройплощадок с использованием приспособлений. Применяется при изготовлении, например, судов, вагонов, цистерн, резервуаров, мостов, каркасов зданий и других изделий.

В процессе сборки сварного соединения контролируются основные параметры, значения которых устанавливаются ГОСТ 5264-80 (табл. 20).

• Угол разделки для РДС должен иметь оптимальное значение. Контроль осуществляется шаблоном (рис. 31) или угломером. Меньшая величина угла раскрытия кромок не обеспечивает нормального формирования корневого шва и вызывает появление дефектов сварного шва в виде непровара и шлаковых включений. Большая величина угла разделки вызывает повышенный расход электродов.

• Величина зазора влияет на глубину провара в зависимости от его толщины и измеряется с помощью специальных щупов (рис. 31, г, д).

Малая величина зазора может вызвать непровар основного металла, большая — прожог.

| Рис. 31. Проверка качества сборки: а — угла раскрытия кромки; б — прямого угла; в — превышения кромки; г — зазора между листами при сварке внахлестку; д — зазора при сварке втавр и встык |

• Величина притупления для V - и Х-образных соединений устанавливается в зависимости от толщины свариваемого металла, измеряется с помощью стандартных измерительных средств. Малая величина притупления может вызвать прожог корневого шва, большая — непровар корня шва.

| Рис. 32. Сборка на стяжных уголках стыков труб диаметром оолее 100 мм |

• Смещение кромок влияет на потерю прочности сварного шва, регулируется с помощью специальных приспособлений (рис. 32), измеряется специальным шаблоном (рис. 31, в).

Сборка сварных соединений производится на специальных стендах или площадках с применением приспособлений по шаблонам или по разметке в соответствии с ГОСТ 5264-80 (табл. 20).

Стыковая сварка соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 19, производится так же, как для деталей одинаковой толщины. Конструктивные элементы подготовленных кромок и размеры шва следует выбирать по большей толщине.

| Таблица 19 Допустимая наибольшая разность толщин стыкуемых деталей, свариваемых без скоса кромок

|

| ос | Пред. откл. | +0,5 | +1,0 | |

| Но- мин. | О | IT) | (N | |

| не более | 40 | r- | 00 | |

| -Сэ | Пред. огкл. | +0,5 | О +1 | + 1,0—0,5 |

| 1 Но- мин. | О | - | ||

| II Ь"5 | От 1,0 до 1,5 | Св. 1,5 до 3,0 | Св. 3,0 до 4,0 | |

| 2 к § ІІ 5 3J £ 1 к» bs >. 6 К О | сварного шва | |||

| подготовленных кромок 1 свариваемых деталей j | ||||

| Условное обозначение сварного соединения | ZD | |||

| ей О (N ей S3 К Ч Ю а Н |

| Рис. 33. Допускаемое расположение поверхности шва при разной толщине свариваемых деталей |

Для плавного перехода от одной детали к другой до пул кается располагать поверхность шва (рис. 33) наклонно.

При разности в толщинах свариваемых деталей свыше значений, указанных в табл. 20, на детали, имеющую большую толщину s,, должен быть сделан скос с одной стороны или с двух сторон до толщины тонкой детали s, как показано в табл. 21. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

| Таблица 2 1 Величина скоса детали, имеющей большую толщину, при стыковом соединении ее с тонкогтенной деталью |

При сварке стыковых соединении деталей (за исключением труб) ГОСТ 5264-80, 8713-79, 14771—76 допуска-

ют перед сваркой следующие смещения свариваемых кромок относительно друг друга:

Толщина детали Смещение, мм

До 4................................ 0,5

4-10................................ 1

10—100............................ 0,1s,. но не более 3 мм

. Св. 100 .......................... 0,01s... + 2, но не более 4 мм

На сварке угловых швов ГОСТ регламентирует допустимые значения выпуклости и вогнутости швов (табл. 22).

По ГОСТ 5264—80 при сварке в положениях, отличных от нижнего, допускается увеличение выпуклости не более чем на 1 мм для деталей толщиной до 60 мм и не более чем на 2 мм для деталей толщиной более 60 мм.

| Таблица 22 Допустимые значення выпуклости и вогнутости сварных угловых швов

|

Перед прихваткой свариваемых кромок производится зачистка до металлического блеска поверхностей, прилежащих к сварному шву, для предупреждения попадания в сварной шов различного рода загрязнений, ржавчины и др.

После сборки кромок сварного соединения их сваривают однослойным швом, называемым прихваткой.

Располагают прихватки по всей длине сварного шва. Длина прихваток колеблется в пределах 20—120 мм с шагом — 300—400 мм.

Прихваточные швы рекомендуется выполнять тем же способом сварки, что и корневой шов. Сечение шва прихватки не должно превышать половины сечения основного шва.

При прихватке применяются те же самые электроды, что и для корневого шва. Выполняются прихватки с полным проваром и обычно перевариваются при наложении основного шва.

Температура подогрева стыков перед прихваткой и сваркой регламентируется данными табл. 23.

| Таблица 23 Температура подогрева стыков труб перед прихваткой и сваркой дуговыми способами при положительной температуре окружающего воздуха

|

Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. Подвижные ацетиленовые генераторы должны устанавливаться не ближе …

При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм от …

§ 65. Техника безопасности при электрической сварке При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель …

msd.com.ua

Типы сварных соединений и сварных швовПрименяются следующие типы сварных соединений (рис. 1): стыковые, нахлесточные, тавровые, угловые, торцовые. Стыковое сварное соединение — сварное соединение двух элементов конструкции, примыкающих друг к другу торцовыми поверхностями. Нахлесточное сварное соединение — сварное соединение двух элементов конструкции, в котором сварные элементы расположены параллельно и частично перекрывают друг друга. Тавровое сварное соединение — сварное соединение, в котором торец одного элемента конструкции примыкает под углом к боковой поверхности другого элемента. Угловое сварное соединение — сварное соединение двух элементов конструкции, примыкающих под углом друг к другу. Торцовое сварное соединение — сварное соединение двух элементов конструкции, в котором их боковые поверхности примыкают друг к другу, а свариваемые торцы расположены рядом. Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла электрода и основного металла при сварке. Рис. 1. Типы сварных соединений:а — стыковое; б — нахлесточное; в — тавровое; г — угловое; д — торцевое Рис. 2. Классификация сварных швов по положению в пространстве:1 — нижний; 2 — нижний в лодочку; 3 — горизонтальный на вертикальной плоскости; 4 — вертикальный; 5 — потолочный Сварные швы могут быть, стыковыми и угловыми (рис. 2). Стыковой сварной шов — сварной шов стыкового соединения. Угловой сварной шов — сварной шов углового, нахлесточного или таврового соединения. Сварной шов торцового сварного соединения можно назвать швом на линии примыкания торцов двух плоскостей. Основные виды сварных швов по положению в пространстве (рис. 2): нижний, нижний в лодочку, горизонтальный на вертикальной плоскости, вертикальный, потолочный. Стыковые швы по форме их наружной поверхности по отношению к прилегающей поверхности конструкции могут быть нормальными (плоскими), выпуклыми или вогнутыми. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как у них нет резкого перехода от основного металла к металлу шва. Соединения с выпуклыми швами лучше работают при статических нагрузках, но они неэкономичны из-за большого расхода электродов. Сварные швы подразделяются также на рабочие, непосредственно воспринимающие нагрузки, и соединительные (связующие), предназначенные только для соединения деталей конструкции. Форма разделки кромок свариваемых деталей и их сборка под сварку характеризуются следующими конструктивными элементами: зазор, притупление кромок, угол скоса кромок (табл. 1). Зазор между гранями свариваемых деталей определяется их толщиной, маркой стали, способом сварки, формой подготовки кромок. При сварке плавящимся электродом зазор составляет 0...5 мм. Таблица 1. Некоторые типы и размеры конструктивных элементов швов

Рис. 3. Основные элементы швов:а — углового: 1 — корень шва, 2 — провар, 3 — граница наружной поверхности шва, 4 — лицевая поверхность; К — катет шва; h — теоретическая толщина шва, Н — фактическая толщина шва;б — стыкового: 1 — граница наружной поверхности шва, 2 — лицевая поверхность шва, 3 — усиление шва, 4 — провар, 5 — корень шва, 6 — провар корня шва Основные конструктивные элементы шва сварного соединения: ширина, выпуклость, глубина проплавления (для стыкового шва), катет (для углового шва). На рис. 3 приведены основные элементы сварного шва. | ||||||

otdelka-profi.narod.ru