Природа и причины образования холодных трещин (XT). Укажите когда образуются холодные трещины

Холодные трещины при сварке | Сварак

Холодные трещины при сварке

Первые практические наблюдения и исследования, сделанные в 40-х годах, главным образом при сварке среднелегированных закаливающихся броневых сталей позволили выявить основные факторы, определяющие образование холодных трещин. Одним из факторов является наличие крупнозернистой мартенситной структуры или бейнитной структуры в зоне термического влияния, другим — водорода, поступающего в зону термического влияния сварного соединения из металла шва. Эти наблюдения послужили основанием для выдвижения двух гипотез образования холодных трещин — водородной [110, 111] и закалочной [75], развитых в дальнейшем группой советских ученых [35, 44, 53, 99,105 и др.].

В соответствии с первой гипотезой Н, скапливаясь в микропустотах и несовершенствах атомной решетки и превращаясь из атомарного в молекулярный, создает громадное давление, под действием которого происходит разрушение металла, т. е. образуются трещины. Охрупчивающее действие водорода рассматривается в связи с возможностью адсорбирования его на поверхности металла в пустотах и в вершинах распространяющихся трещин. Гипотеза основывается на экспериментальных фактах, подтверждающих, что применение низководородистых и аустенитных электродов приводит к заметному повышению сопротивляемости соединений образованию холодных трещин.

Холодная трещина при сварке, пример

В основе закалочной гипотезы лежит тождественность условий, способствующих образованию трещин в зоне термического влияния и при закалке стали. Образование трещин обусловлено главным образом мартенситным превращением, которое происходит со значительным изменением объема и приводит к возникновению высоких собственных напряжений и одновременно к снижению способности металла воспринимать пластическую деформацию. Основными факторами, способствующими образованию закалочных трещин, являются: высокая температура и рост зерен, большая скорость охлаждения в интервале температур мартенситного превращения, значительное содержание в стали углерода и легирующих примесей, увеличение жесткости, неравномерный нагрев п охлаждение по сечению закаливающихся деталей.

В 1945—1947 гг. в периодической печати появился ряд обзоров, в которых освещались основные положения по этим гипотезам. Так, И. Ф. Срибный опубликовал обзор [94] исследований, выполненных группой ученых Бирмингемского университета по водороду — основному возбудителю трещин при сварке легированных сталей.

Интересный обзор был подготовлен Г. В. Раевским [88] по работам, выполненным в английском институте сварки.

В обзоре приводятся данные о том, что склонность к холодным трещинам определяется не только чувствительностью стали к закалке, но главным образом сильным падением прочности металла зоны термического влияния при температуре ниже 150° С. Значительное падение прочности зоны термического влияния объясняется действием, кроме основных остаточных напряжений, другой системы внутренних напряжений, уравновешенных в малых объемах, а потому не обнаруживаемых при обычных способах измерения остаточных напряжений.

Металлографические исследования показали, что зарождение холодных трещин наблюдается на границах аустеннтных зерен, поэтому образование — их следует рассматривать как межкристаллитное разрушение; Вероятность возникновения холодных трещин существенно зависит от состояния и свойств границ аустенитных зерен, сформировавшихся в процессе термодеформациониого цикла сварки. Поэтому изучение природы образования холодных трещин в сварных соединениях неразрывно связывалось и базировалось на исследованиях кинетики структурных превращении и напряженно-деформированного состояния зоны термического влияния низко- и среднелегированных сталей. Поскольку холодные трещины образуются в результате замедленного разрушения, был предложен ряд методик испытания на замедленное разрушение как непосредственно сварных образцов, так и образцов, подвергнутых термическому циклу, идентичному сварочному.

Образование холодной трещины

В МВТУ им. Н. Э. Баумана была разработана серия машин ЛТП для испытания на замедленное разрушение сварных тавровых образцов [83, 87]. В 1959 г. в ИМЕТ им. А. А. Байкова была создала машина ИМЕТ-4, пред-; назначенная для сравнительных коли-! чественных испытаний на замедленное разрушение сталей и сплавов в состоянии после закалки, термического цикла сварки (для зоны термического влияния) и термической обработки [ 104, 106]. В ИЭС им. Е. О. Патона были разработаны две методики и установки для испытания на замедленное разрушение при растяжении стыковых соединений. Первой предусмотрено испытание па специальном приспособлении составного образца со швом прямоугольного поперечного сечения [46, 53]; второй — нагружение сварного образца по заданной программе на специальной испытательной машине [24].

Весьма существенное влияние на образование холодных трещин оказывает жесткость сварного соединения. Поэтому для сравнительной оценки склонности сварных соединений к холодным трещинам применяется также большое количество различных жестких проб [107]. Они с успехом используются для оценки сталей сварных конструкций, а также при разработке режимов технологии сварки и сварочных материалов.

Считается, что усиление жесткости сварного соединения способствует образованию холодных трещин вследствие повышения напряжении и деформаций в области низких температур. Влияние жесткости сварного соединения на образование холодных трещин не нашло своего четкого физического толкования. Несмотря па многочисленные попытки [ИЗ], пока нет достаточно падежных критериев оценки жесткости сварного соединения, которые можно было бы использовать при анализе вероятности образования холодных трещин.

Преимущество испытания самих сварных соединений состоит в том, что эти испытания позволяют учитывать влияние технологии сварки (тип сварочных материалов, влияние водорода, режима сварки) и конструкции сварного соединения. Процесс образования и раз вития холодных трещин в сварных соединениях непосредственно связан с динамикой термодеформационных процессов и структурных изменений, протекающих, как уже указывалось, в условиях нестационарных температур и напряжений. Это создает значительные трудности при изучении механизма образования холодных трещин. Более того, многочисленные данные, полученные в результате изучения напряжений п структуры в зоне термического влияния после квазистабилизации структурного состояния сварного соединения, могут существенно отличаться от таковых в момент образования холодных трещин.

Значительный интерес для раскрытия механизма образования холодных трещин при сварке представляло установление более четких зависимостей влияния водорода на склонность сварных соединений к замедленному разрушению.

В конце 50-х годов Р. А. Козлов опубликовал две статьи [33, 34], показав, что основной причиной образования холодных трещин в сварных соединениях среднелегированных сталей является водород. Им были определены зависимости содержания водорода в металле шва от режима сварки, рода тока, марки флюса и электродов, а также условий прокалки и хранения последних. Рассмотрено влияние водорода на образование трещин в сварных соединениях при различном содержании легирующих элементов в основном металле. Испытания проводились на больших жестких стыковых пробах (2000X1000X6 мм) с применением совершенной для того времени методики количественного определения на «карандашных» пробах выделяющегося эффективного водорода п остаточного водорода. Было показано, что с увеличением эквивалентного углерода в основном металле критическое удержание водорода, выше которого в сварных швах могут образовываться трещины, уменьшается примерно по линейному закону. При эквивалентном

углероде свыше 1% возможно образование трещин и при низком содержании водорода. Следовательно, в последнем случае на образование холодных трещин преобладающее влияние оказывают закалочные явления для избежания трещин необходимо уменьшать закаливаемость стали.

Полученные данные представляли большой практический и теоретический интерес, поскольку они служили основанием для расчета допустимого содержания водорода в металле шва в зависимости от легирующих элементов в основном металле и выбора технологических рекомендаций. Важным являлось также установление в зависимости от легирования (эквивалентный углерод) предельного содержания водорода и степени закаливаемости стали. Эта зависимость была затем подтверждена во многих работах. В дальнейшем Р. А. Козлов обобщил свои исследования по влиянию водорода на образование холодных трещин в монографии [35].

Особенно четкая взаимосвязь между водородом и образованием холодных трещин наблюдается в сварных соединениях большой группы низкоуглеродистых (до 0,20% С) мартенситных и бейнитных сталей, получивших широкое распространение за последние 20 лет в нашей стране и за рубежом [23, 30, 101]. Большой склонностью к образованию холодных трещин обладают сварные соединения среднелегированных сталей с содержанием углерода более 0,20%. Применительно к этой группе сталей получили наиболее полное развитие исследования по обоснованию закалочной гипотезы образования холодных трещин.

В 1960 г. А. М. Макара опубликовал весьма обстоятельный обзор [46] по исследованию природы холодпых околошовных трещин при сварке закаливающихся сталей. В этой работе была сделана попытка показать несостоятельность водородной гипотезы в части объяснения ряда данных по холодным трещинам и основное внимание было

сосредоточено на обосновании закалочной гипотезы образования трещин. Если учесть, что свои исследования А. М. Макара проводил в основном на высокоуглеродистых среднелегированных сталях (35X3h4M, ЗОХГСНА и др.), эффект водорода должен был проявиться минимально, а основную роль должны играть процессы, связанные с закалкой металла. На основе исследования кинетики структурных превращений и напряженного состояния зоны термического влияния закаливающихся среднелегированных сталей им были сформулированы основные закономерности природы и механизма образования холодных трещин. Согласно этим представлениям трещины возникают в результате замедленного разрушения перегретого и закаленного в специфических условиях металла зоны термического влияния под действием сложных напряжений, возникающих в этой зоне. Показано, что кинетика превращения переохлажденного аустенита в зоне термического влияния определяется не только составом стали и термическим циклом сварки, но и циклом упруго-пластических деформаций, развивающихся в этой зоне в процессе сварки.

На основании изучения характера зарождения и развития околошовных трещин была предложена схема зарождения и развития трещин в результате локального пластического течения металла по границам зерен.

Большой интерес представляют выполненные А. М. Макарой с сотрудниками исследования [47] по кинетике развития холодных трещин с помощью ультразвуковой дефектоскопии. Впервые непосредственно па сварном образце был изучен процесс замедленного разрушения сварного соединения (сталь 35X3h4M). Установлено, что дополнительное приложение к образцу растягивающих напряжений величиной 200— 250 МПа не оказывает влияния на момент зарождения трещин и первый этап роста и зарождения новых трещин (несколько часов). Эффект проявляется в более быстром развитии трещин на заключительном этапе разрушения. В последующих работах [48, 51, 53, 54] было обращено внимание на изучение влияния химического состава, физически свойств и структурных превращений в металле шва сварных соединений среднелегированных сталей на развитие упруго-пластических деформаций в зоне термического влияния, структуру и сопротивляемость образованию холодных трещин.

Изучение механизма и факторов, определяющих образование холодных трещин при сварке закаливающихся сталей, многие годы проводятся в МВТУ им. Н. Э. Баумана. Основное направление — изучение межкристаллической прочности закаливающихся сталей в процессе распада аустенита [83, 84,85]. При разработке методик количественной оценки сопротивляемости сталей образованию трещин учитывалась необходимость включения всех элементов реального сварного соединения. Было показано, что межкристаллическое разрушение в процессе образования холод- \ ных трещин при сварке происходит в определенных температурно-скоростных условиях нагружения и структурного ; состояния металла.

В качестве основной схемы механизма межкристаллического разрушения при образовании холодных трещин в процессе распада аустенита при сварке была принята модель Зинера [83], затем дополненная особенностями напряженного состояния в зоне разрушения [84]. Изучалась эффективность ряда технологических приемов, повышающих устойчивость сварного соединения против образования трещин: подогрев, прокалка сварочных материалов, проковка, подбор состава наплавленного металла.

Существенное влияние на образование холодных трещин в металле шва высокопрочных сталей оказывает структура шва [58, 109]. Микронеоднородность на отдельных участках границ аустенитных зерен способствует уменьшению стойкости против образования трещин в металле шва.

В дальнейшем было изучено влияние легирующих элементов на сопротивляемость металла шва образованию трещин при сварке высокопрочной стали [57]. Показано, что при мартенситной структуре особо важны особенности первичной и вторичной структур, а также химический состав.

В работе [57] исследовалось влияние режима сварки на образование холодных трещин в зависимости от содержаиия углерода в стали. Для комплексно-легированных сталей, содержащих 0,Зг-0,4% углерода, увеличение скорости сварки и уменьшение погонной энергии приводит к повышению сопротивляемости металла шва образованию холодных трещин; для сталей, содержащих 0,1—0,25% углерода, наоборот к снижению сопротивляемости. Важную роль играет тип первичной структуры. Минимальной сопротивляемостью образованию трещин обладает ячеисто-дендритная структура с развитой химической неоднородностью, максимальной — дендритная структура с малой степенью микронеоднородности по границам аустенитных зерен.

Регулировать вероятность образования холодных трещин можно также структурой свариваемой стали. Высокопрочные закаливающиеся стали в состоянии отжига на зернистый перлит обладают меньшей чувствительностью к холодным трещинам из-за смещения начала превращений в сторону больших температур, образования промежуточньх структур и самоотпуска мартенсита, Уменьшения размера зерна [55].

В работе [56] приведены данные о влиянии строчечных сульфидных неметаллических включений на образовало трещин в зоне термического влияния. Эффективной мерой по их устранению является десульфурация стали дектрошлаковым переплавом.

В ИМЕТ им. А. А. Байкова исследовавия по холодным трещинам базировались на изучении превращения аустенита в зоне термического влияния при охлаждении в условиях сварки и замедленного разрушения склонных к закалке сталей. Последние проводились на установке ИМЕТ-4 с использованием специальных образцов, подвергнутых термической обработке по сварочному термическому циклу [105, 107]. Были получены зависимости между скоростями охлаждения образцов и сопротивляемостью замедленному разрушению. Эти исследования позволили определить критические скорости закалки, превышение которых приводит к минимальной сопротивляемости стали замедленному разрушению и, следовательно, к образованию холодных трещин.

М. X. Шоршоровым была развита вакансионная теория [104],связывающая образование зародышей полостей и их последующий рост до раскрытия в трещины с пресыщением металла вакансиями и их движением к границам зерен под действием напряжений. На основе этой теории был дан анализ влияния напряжений и характерных условий нагрева и охлаждения при сварке на замедленное разрушение сварных соединений [7, 40,106,107].

В последние годы были получены новые данные о развитии пластической деформации и тонкой структуры сварного соединения, а также об особенностях процесса формирования мартенсита и влияния водорода на замедленное разрушение. Эти данные позволяют более детально проанализировать процесс образования холодных трещин в сварных соединениях. Такая попытка была предпринята в работе [29]. Вряд ли целесообразно в настоящее время придерживаться устаревшей концепции о необходимости двух гипотез зарождения и развития холодных трещин. Механизм замедленного разрушения сварных соединений закаливающихся сталей значительно сложней, чем трактует его та или иная гипотеза. Только комплексное изучение этого сложного процесса с учетом всех действующих факторов может дать нужное решение.

Подобные статьи

svarak.ru

Холодная трещина - Большая Энциклопедия Нефти и Газа, статья, страница 1

Холодная трещина

Cтраница 1

Холодные трещины возникают из-за фазовых напряжений. Местные дефекты ( как неметаллические включения, газовые пузыри) способствуют образованию холодных трещин, так как напряженный металл будет разрушаться в местах, ослабленных дефектами. [1]

Холодные трещины в шве образуются, главным образом, при повышенном содержании в металле шва углерода и легирующих элементов, близком к содержанию их в основном металле. Это бывает редко, так как с целью повышения стойкости металла шва против образования кристаллизационных трещин содержание углерода в шве обычно устанавливают более низким, чем в основном металле. [3]

Холодные трещины чаще всего развиваются прерывисто ( скачкообразно), причем одновременно может развиваться несколько микротрещин. Если же в соединении при сварке накопилась большая энергия упругой деформации, то после начального периода замедленного развития холодная трещина растет мгновенно ( взрывообразно) и со значительным звуковым и механическим эффектом распространяется на все сечение соединения. Отдельные детали при этом расходятся в стороны. [4]

Холодные трещины в сталях при сварке являются хрупкими разрушениями сварного соединения и возникают в силу химического состава и термического воздействия, способствующих полной или частичной закалке. Они могут образовываться как в металле шва, так и в околошовной зоне. [5]

Холодные трещины в сварных соединениях возникают при пониженной пластичности разных его участков. К этому приводит чрезмерное содержание в основном металле и шве примесей внедрения - газов. Трещины такого типа могут возникать сразу же после сварки, а также в результате процесса замедленного раз-рушещя со временем после вылеживания сварных изделий. Основной причиной такого процесса является выделение водорода из твердого раствора с образованием гидридов титана, связанное с охрупчиванием титана и возникновением в шве больших внутренних напряжений. Для предохранения шва от загрязнения водородом применяют сварочную или присадочную проволоку, предварительно подвергнутую вакуумному отжигу. Содержание водорода в такой проволоке не превышает 0 002 - 0 004 % по массе. [6]

Холодные трещины появляются при температурах ниже 300 С, преимущественно при 20 - 250 С, причем скорость охлаждения на температуру образования трещин практически не влияет. [8]

Холодные трещины могут располагаться по границам зерен или пересекать их. Обычно эти трещины возникают в сварном шве, а затем распространяются и в основной металл. Причиной образования холодных трещин является повышенное содержание в свариваемом металле и металле шва углерода и фосфора, способствующих образованию закалочных структур. Кроме того, водород, попадающий при сварке в металл шва, перемещается в нем вследствие диффузии и скапливается в пустотах, где превращается из атомарного в молекулярный. При этом возникает большое давление, под действием которого происходит образование трещин. [9]

Холодные трещины в околошовной зоне появляются в результате возникновения напряжений, обусловленных образованием мартенсита и высоких давлений, создаваемых водородом, заполнившим микроскопические пустоты в кристаллических решетках. Для предупреждения закалочных трещин применяют те же меры, что и для предотвращения холодных трещин в наплавленном металле. [10]

Холодные трещины - могут возникать как сразу после остывания сварного шва, так и через длительное время. [11]

Холодные трещины образуются в результате значительных напряжений при остывании сварного шва, обычно выходят на поверхность и хорошо заметны, сопутствуют незаваренным кратерам. Для обнаружения трещин поверхность металла шлифуют наждачной бумагой и травят 2& - процентным раствором азотной кислоты. Горячие трещины образуются внутри шва в результате усадочных напряжений и определяются путем просвечивания. [12]

Холодные трещины могут возникать в сварных соединениях из средне - и высоколегированных сталей перлитного и мартенситного классов. Они образуются в результате действия ряда факторов, основные из которых - сварочные напряжения, закалочные явления и водород. Вероятность образования холодных трещин в соединениях, выполненных ЭШС, существенно ниже, чем при дуговой. Вместе с тем, заметно больший перегрев металла вблизи границы сплавления, сопровождающийся интенсивным ростом зерен и усилением их химической неоднородности, а также более высокий уровень сварочных напряжений могут вызвать при неблагоприятном сочетании различных факторов развитие холодных трещин и при ЭШС. [13]

Холодные трещины - сквозные или иесквозные разрывы в теле отливки с зернистым изломом и с чистой поверхностью, иногда имеющей цвета побежалости. Причинами образования являются внутр. [14]

Холодные трещины, возникают в области упругих деформаций, когда сплав полностью затвердел. Тонкие части отливки охлаждаются и сокращаются быстрее, чем толстые. В результате в отливке образуются напряжения, которые и вызывают появление трещин. Холодные трещины чаще всего образуются в тонкостенных отливках сложной конфигурации и тем больше, чем выше упругие свойства сплава, чем значительнее его усадка при пониженных температурах и чем ниже его теплопроводность. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Горячая трещина - Большая Энциклопедия Нефти и Газа, статья, страница 4

Горячая трещина

Cтраница 4

Горячие трещины в околошовной зоне возникают в случае неглубокого провара основного металла. Для предотвращения трещин необходимо применять режим, обеспечивающий провар не менее 4 - 5 мм. [46]

Горячие трещины могут быть продольными и поперечными. Образуются они в начале кристаллизации слитка, когда наружная корка затвердевшего металла еще тонкая ( 10 - 20 мм) и легко разрывается под давлением жидкого металла. [47]

Горячая трещина - хорошо заметный разрыв стенок отливки, проходящий по границам зерен металла. [48]

Горячие трещины отличаются от холодных еще и тем, что они практически всегда проходят по межкристаллическим прослойкам, не пересекая зерна металла, в то время как холодные трещины представляют собой внутрикристаллическое разрушение и пересекают как зерна металла, так и межкристаллические прослойки. Это отличие холодных и горячих трещин объясняется различной природой их образования. [49]

Горячие трещины отличаются от холодных еще и тем, что они практически всегда проходят по межкристаллическим. Это отличие холодных и горячих трещин объясняется различной природой их образования. [50]

Горячие трещины образуются во время кристаллизации металла под воздействием временных напряжений и деформаций, возникающих вследствие усадки металла. [51]

Горячие трещины являются одним из видов высокотемпературных межкристаллических разрушений. [52]

Горячие трещины могут возникать как в металле шва, так и в околошовных зонах в высокотемпературных участках, подвергаемых оплавлению с прониканием жидкой фазы по границам зерен. [53]

Горячие трещины могут образовываться в тех случаях, когда деформационная способность металла не может обеспечить прохождение деформаций, связанных с изменением агрегатного состояния ( превращения жидкости в твердое тело) и тепловыми сокращениями, вызываемыми дальнейшим понижением температуры. В условиях сварки металл сварного шва в процессе кристаллизации и охлаждения должен без разрушения выдерживать деформации прилегающих к шву окружающих его объемов твердого металла, которые изменяются во времени в связи с неравномерным температурным полем в свариваемом изделии. [54]

Горячие трещины наиболее часто встречаются в металле сварных швов, в основном в продольном направлении в центральной части валика шва, где скорость роста кристаллов наиболее высока. Иногда трещины, обычно в виде внутренних, не выходящих на поверхность, возникают в сварных швах и по другим направлениям, часто в участках слоистого расположения ликватов [84], вызываемых прерывистостью процесса кристаллизации. [55]

Горячие трещины возникают в процессе первичной кристаллизации сварочной ванны по границам зерен. Трещины, выходящие на поверхность сварного шва, бывают заполнены шлаком. Следовательно, горячие трещины образуются при температуре выше 1200 С, когда шлак еще не затвердел. При кристаллизации и охлаждении сварочной ванны вследствие усадки металла и неравномерного прогрева в металле шва возникают растягивающие напряжения. [56]

Горячие трещины могут наблюдаться не только в металле шва, но и в околошовной зоне. Здесь они также возникают в результате совместного действия растягивающих напряжений и факторов металлургического характера. [57]

Горячие трещины имеют окисленную неровную темную или цветов побежалости поверхность. [59]

Страницы: 1 2 3 4

www.ngpedia.ru

Природа и причины образования холодных трещин (XT)

Холодные трещины (XT) объединяют категорию трещин в сварных соединениях, формальными признаками которых являются появление визуально наблюдаемых трещин практически после охлаждения соединения; блестящий кристаллический излом трещин без следов высокотемпературного окисления. XT — локальные хрупкие разрушения материала сварного соединения, возникающие под действием собственных сварочных напряжений. Размеры XT соизмеримы с размерами зон сварного соединения. Локальность разрушения объясняется частичным снятием напряжений при образовании трещин, а также ограниченностью зон сварного соединения, в которых возможно развитие трещин без дополнительного притока энергии от внешних нагрузок.

Характерными особенностями большинства случаев возникновения XT являются следующие:

- наличие инкубационного периода до образования очага трещин;

- образование трещин происходит при значениях напряжений, составляющих менее 0,9 кратковременной прочности материалов в состоянии после сварки.

Эти особенности позволяют отнести XT к замедленному разрушению материала.

К образованию XT при сварке склонны углеродистые и легированные стали, некоторые титановые и алюминиевые сплавы.

При сварке углеродистых и легированных сталей XT могут образоваться, если стали претерпевают частичную или полную закалку. Трещины возникают в процессе охлаждения после сварки ниже температуры 150°С или в течение последующих нескольких суток. XT могут образовываться во всех зонах сварного соединения и иметь параллельное или перпендикулярное расположение по отношению к оси шва. Место образования и направление трещин зависят от состава основного металла и шва, соотношения компонент сварочных напряжений и некоторых других обстоятельств. В практике холодные трещины в соответствии с геометрическими признаками и характером излома получили определенные названия: «откол» — продольные в ЗТВ, «отрыв» — продольные в зоне сплавления со стороны шва (аустенитного), «частокол» — поперечные в ЗТВ и др. (рис. 1). Наиболее частыми являются XT вида «откол».

Образование XT начинается с возникновения очага разрушения, как правило, на границах аустенитных зерен на околошовном участке ЗТВ, примыкающих к линии сплавления (рис. 2). Протяженность очагов трещин составляет несколько диаметров аустенитных зерен. При этом разрушение не сопровождается заметной пластической деформацией и наблюдается как практически хрупкое. Это позволяет отнести XT к межкристаллическому хрупкому разрушению. Дальнейшее развитие очага в микро- и макротрещину может носить смешанный или внутризеренный характер.

Рис. 1. Вид холодных трещин в сварных соединениях легированных сталей: 1 - "откол"; 2 - "частокол"; 3 - "отрыв"; 4 - продольные в шве; Рис. 2. Межкристаллитный характер разрушения на участке очага холодной трещины (А) и смешанный на участке ее развития (В)Отмеченные выше закономерности послужили основанием для формулирования предположительных механизмов разрушения при образовании очагов XT. Эти механизмы в разных вариантах включают два основных процесса: низкотемпературную ползучесть и диффузионное перераспределение водорода.

Низкотемпературная ползучесть реализуется путем развития микропластической деформации (МПД) в приграничных зонах зерен. МПД обусловлено наличием в структуре свежезакаленной стали незакрепленных, способных к скольжению краевых дислокаций при действии сравнительно невысоких напряжений. Особенно высока плотность дислокаций в мартенсите непосредственно после воздействия термического цикла. Величина МПД лежит в диапазоне 10-6—10-4 и проявляется при напряжениях выше предела неупругости σa (или микроскопического предела текучести) (рис. 3). МПД является термически активируемым процессом, т. е. ее скорость зависит от температуры и величины приложенных напряжений. После «отдыха» способность закаленной стали к МПД исчезает. Конечные высокая твердость и предел текучести закаленной стали — результат старения, при котором происходит закрепление дислокаций атомами углерода. Особенности развития МПД достаточно хорошо объясняют приведенные выше закономерности замедленного разрушения.

При длительном нагружении по границам зерен развивается локальная МПД. В результате последней реализуется межкристаллическое разрушение по схеме Зинера—Стро, предполагающей относительное проскальзывание и поворот зерен по границам (рис. 4).

Рис. 3. Характер деформирования свежезакаленной стали; σa — микроскопический предел текучести Рис. 4. Схема Знигера—Стро образования трещин при проскальзывании по границам зеренДействие диффузионного водорода при образовании XT наиболее соответствует одному из механизмов обратимой водородной хрупкости. Ее особенность заключается в том, что в условиях медленного нагружения источники водородной хрупкости образуются вследствие диффузионного перераспределения водорода и исчезают через некоторое время после снятия нагрузки. Разновидностью обратимой хрупкости является водородная статическая усталость, которая проявляется при длительном действии постоянных напряжений, превышающих некоторую критическую величину. Для описания процесса разрушения используются различные механизмы: молекулярного давления, адсорбционный, максимальных трехосных напряжений и др. При этом важная роль отводится взаимодействию водорода с дислокациями.

Основными факторами, обусловливающими образование XT, являются:

- структурное состояние металла сварного соединения, характеризуемое наличием Составляющих мартенситного и бейнитного типа (Sд, размером действительного аустенитного зерна (d3);

- концентрация диффузионного водорода в зоне зарождения очага трещины (Hд);

- уровень растягивающих сварочных напряжений I рода (σсв).

Критическое структурно-водородное и напряженное состояние в ЗТВ, обусловливающее образование XT, может быть описано регрессионными уравнениями, полученными статистической обработкой результатов испытаний на замедленное разрушение. Критериями критического состояния служат критические значения одного из факторов трещинообразования (Sкр, Hд.кр, σр.кр) при учете действующих значений других факторов. Уравнения Sкр, Hд.кр, σр.кр представляют собой семейство поверхностей в координатах Sкр, Hд.кр, C при σсв/σ0,2=const (рис. 5). Пространству ниже этих поверхностей с определенной вероятностью соответствует отсутствие XT в ЗТВ сварного соединения, выше — их образование.

Образование XT возможно также при сварке некоторых α и α+β титановых сплавов. Механизм и причины образования трещин в титановых сплавах менее исследованы, чем для случая сварки легированных сталей. Установлено, что они имеют характер замедленного разрушения. При этом период до разрушения значительно больше, чем у сталей, и может достигать несколько десятков суток. Образование трещин связана с метастабильным состоянием металла шва и зоны термического влияния после сварки, обусловливающим их пониженную пластичность.

Склонность технического титана и малолегированных α-сплавов к XT связывают с интенсивным ростом зерна при сварке и насыщением газами (Н2, С2, N2) свыше допустимой концентрации. Водород, имеющий пониженную растворимость в α-фазе (до 0,001 %), способен образовывать хрупкий гидрид титана. Последний образуется со значительным положительным объемным эффектом (15,5%) и наряду с охрупчиванием металла может привести к повышению уровня микронапряжений 2-го рода. Водород также способен адсорбироваться на границах зерен, снижая их когезионную прочность. Отмечено, что действие водорода усиливается при одновременном насыщении металла сварного соединения кислородом и азотом. Замедленный характер разрушения, повидимому, объясняется диффузионным перераспределением водорода и релаксационными процессами в зонах локального действия пиков микронапряжений, в том числе и по границам зерен.

Склонность к XT наблюдается у α+β-сплавов титана, легированных главным образом эвтектоиднообразующими β-стабилизирующими элементами (Fe, Сг, Мп и др.). Образование трещин связывают с выделением в процессе фазовых превращений хрупких фаз. В процессе охлаждения после сварки при распаде β-фазы возможно образование метастабильных α', β(ост) и хрупкой ω-фаз, а также хрупких интерметаллидных соединений. Образование интерметаллидов возможно при переходе метастабильных фаз со временем в стабильное состояние. Выделение ω-фазы и интерметаллидов на границах зерен ведет к снижению пластичности и повышению склонности к образованию XT.

Рост зерна в указанных сплавах ограничен в связи с относительно высокой концентрацией легирующих элементов. Охрупчивающее действие водорода проявляется в меньшей степени у этих сплавов по сравнению с α-сплавами, поскольку растворимость водорода в β-фазе на несколько порядков больше, чем в α-фазе. Замедленный характер разрушения, повидимому, объясняется развитием во времени превращений в метастабильных фазах и релаксационными процессами в зонах действия межфазных напряжений на границах зерен.

Склонность к XT наблюдается при сварке некоторых высоколегированных термоупрочняемых алюминиевых сплавов систем Al—Mn—Zn и Al—Zn—Mg—Си. Природа и механизм образования трещин еще недостаточно исследованы. Их возникновение связывают с выделением хрупких интерметаллидных фаз в процессе старения при охлаждении при сварке и в послесварочный период. В результате дисперсионного твердения имеет место относительное упрочнение тела зерна по отношению к приграничным зонам. В процессе релаксаций сварочных напряжений происходит локальное накопление пластических деформаций на границах зерен, их перенапряжение и замедленное разрушение.

metiz-bearing.ru

Сварщик Тестирование по Билетам НАКС Общий экзамен металлы. Уровень:I.шифр 0.01.1.01.ОЭ(м)-I Билет 18

В данной инструкции изложены основные функции сайта, и как ими пользоваться

Здравствуйте,

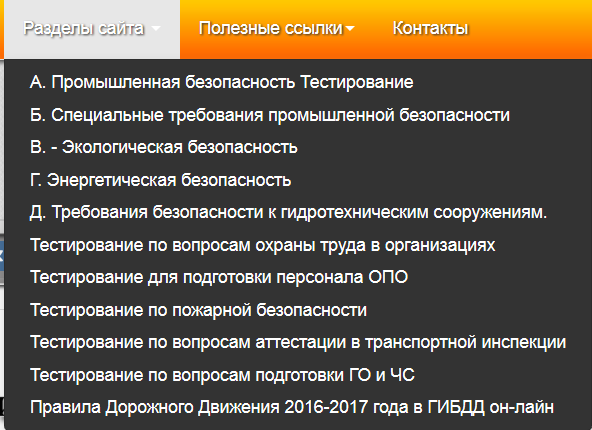

Вы находитесь на странице инструкции сайта Тестсмарт.Прочитав инструкцию, Вы узнаете функции каждой кнопки.Мы начнем сверху, продвигаясь вниз, слева направо.Обращаем Ваше внимание, что в мобильной версии все кнопки располагаются, исключительно сверху вниз. Итак, первый значок, находящийся в самом верхнем левом углу, логотип сайта. Нажимая на него, не зависимо от страницы, попадете на главную страницу.«Главная» - отправит вас на первую страницу. «Разделы сайта» - выпадет список разделов, нажав на один из них, попадете в раздел интересующий Вас.

«Разделы сайта» - выпадет список разделов, нажав на один из них, попадете в раздел интересующий Вас.

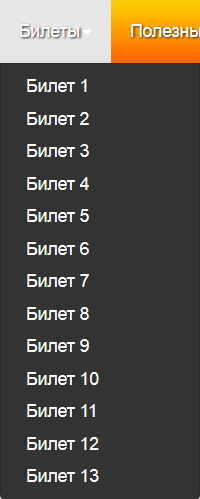

На странице билетов добавляется кнопка "Билеты", нажимая - разворачивается список билетов, где выбираете интересующий вас билет.

На странице билетов добавляется кнопка "Билеты", нажимая - разворачивается список билетов, где выбираете интересующий вас билет.

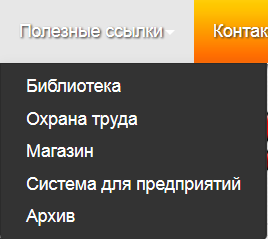

«Полезные ссылки» - нажав, выйдет список наших сайтов, на которых Вы можете получить дополнительную информацию.

«Полезные ссылки» - нажав, выйдет список наших сайтов, на которых Вы можете получить дополнительную информацию.

В правом углу, в той же оранжевой полосе, находятся белые кнопки с символическими значками.

- Первая кнопка выводит форму входа в систему для зарегистрированных пользователей.

- Вторая кнопка выводит форму обратной связи через нее, Вы можете написать об ошибке или просто связаться с администрацией сайта.

- Третья кнопка выводит инструкцию, которую Вы читаете. :)

- Последняя кнопка с изображением книги ( доступна только на билетах) выводит список литературы необходимой для подготовки.

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу.

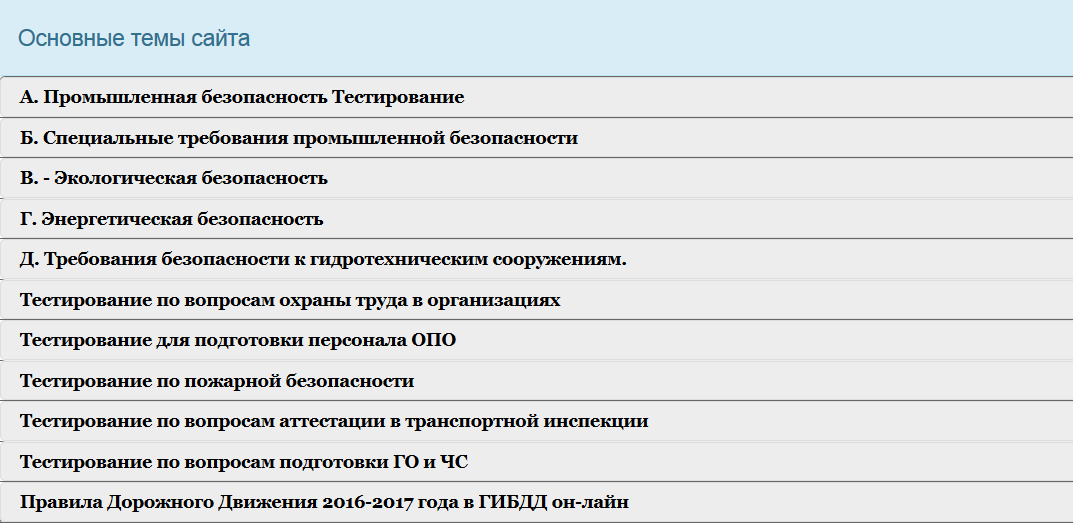

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу. На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов. На станицах категорий расположен блок тем, которые были добавлены последними на сайт.Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов. На станицах категорий расположен блок тем, которые были добавлены последними на сайт.Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

С уважением команда Тестсмарт.

testsmart.ru

ХОЛОДНЫЕ ТРЕЩИНЫ В СВАРНЫХ ШВАХ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ И МЕРЫ ПРЕДОТВРАЩЕНИЯ

Количество просмотров публикации ХОЛОДНЫЕ ТРЕЩИНЫ В СВАРНЫХ ШВАХ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ, ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ И МЕРЫ ПРЕДОТВРАЩЕНИЯ - 629

1. В отличие от горячих холодные трещины образуются при температурах ниже 290°С, когда металл приобретает высокую твердость.

2. По характеру распространения в металле холодные трещины являются в основном транскристаллитным разрушением металла. Зарождаясь на границах зерен (чаще всего на стыке трех зерен), холодные трещины затем распространяются как по границам, так и преимущественно по телу зерен.

3. За мальм исключением они могут образоваться в закаливающихся сварных швах и в околошовной зоне основного металла, склонного к закалке.

4. Наиболее часто холодные трещины обнаруживаются в швах и в околошовной зоне соединений высоколегированных сталей и сварных швах мартенситного класса, свариваемых проволокой или электродами идентичного класса (к примеру, в швах типа 16Х13, 12Х17Н2,14Х12В2МФ, 15X11МВФ и др.). Реже они встречаются в аустенитных швах (к примеру, в хромоникелькремнистых, содержащих более 6% Si).

5. Появление видимых холодных трещин в швах почти всегда сопровождается характерным звоном. Их появление связано с местным увеличением объёма металла при образовании мартенсита и с возникновением сварочных напряжений в сварном соединении.

6. Непременным условиями образования закалочных (холодных) трещин являются:

- низкая температура распада аустенита (по некоторым литературным данным ниже 290° С),

- наличие достаточно больших объёмных напряжений,

- появление крупных игл мартенсита͵

- наличие большого количества высоколегированного феррита в высокохромистых закаливающихся швах.

7. С увеличением толщины свариваемого металла возможность образования холодных трещин возрастает.

8. Повышение содержания углерода и насыщение сварочной ванны водородомтакже способствует образованию и развитию холодных трещин:

- после завершения кристаллизации и последующего остывания металла шва выделение из него водорода не прекращается. Даже при комнатной температуре из пересыщенного твердого раствора металла может довольно долгое время выделяться водород, причем атомы водорода выделяются не только в атмосферу, но и в мельчайшие дефекты кристаллической решетки металла и в неметаллические включения, скопляясь в них в виде молекул под большим давлением;

- возникшее давление в сочетании со структурными напряжениями (при превращении аустенита в мартенсит (при закалке и подкалке) объём металла увеличивается) и вместе со сварочными напряжениями обусловливают зарождение и развитие холодных трещин;

- водород способствует образованию и развитию холодных трещин не только в закаливающемся шве, но и в околошовной зоне. В результате растворения водорода в сварочной ванне при сварке создается разница его концентрации между затвердевшим швом и металлом околошовной зоны. Эта разница концентрации и высокие температуры металла обусловливают интенсивную диффузию водорода из шва в околошовную зону. При дальнейшем охлаждении сварного соединения в металле происходит превращение аустенита в мартенсит. Вследствие меньшей растворимости водорода в феррите (мартенсите) по сравнению с аустенитом атомы его выделяются из твердого раствора, собираясь, как отмечалось, в молекулярном виде в дефектных местах решетки.

8. По имеющимся литературным данным при сварке сталей 20X13, 14Х17Н2 и других подобных швами, по составу близкими к основному металлу, образованию холодных трещин способствует кремнийпри его количестве в шве более 0,5%. В связи с этим желательна окислительная защитная среда при сварке этих сталей.

9. Как было показано ранее, повышение окислительной способности защитной среды при дуговой сварке (увеличение содержания кислорода в защитном газе, введение активных окислов во флюс, в покрытие электродов или в сердечник порошковой проволоки) способствует уменьшению насыщения металла сварочной ванны водородом, а также снижению содержания кремния в шве, благодаря чему стойкость последнего против образования не только горячих, но и холодных трещин возрастает.

10. Отличительной особенностью холодных трещин, кроме низкой температуры образования, является замедленный характер их развития. Как правило, они зарождаются по истечении некоторого времени после окончания сварки и затем на протяжении нескольких минут, часов, а иногда даже суток распространяются по длине и глубине шва. Причем, наряду с развитием ранее образовавшихся трещин, появляются и развиваются новые. Это особенно относится к трещинам при сварке толстого металла. По достижении некоторой определенной величины трещины в швах могут развиваться мгновенно (взрывоподобно), со звоном.

11. Холодные трещины в шве и в околошовной зоне бывают продольные и поперечные. Продольные холодные трещины имеют такой же внешний вид, как и горячие трещины, поперечные же — расположены, как правило, перпендикулярно оси шва.

12. Поскольку образование холодных трещин связано с температурой превращения ау-стенита в мартенсит, элементы, снижающие эту температуру, усиливаютсклонность металла к образованию холодных закалочных трещин.

К таким элементам прежде всего относится углерод. Чем больше углерода или других элементов, снижающих температуру мартенситного превращения, тем при меньшем содержании водорода образуются холодные трещины. Кремний не относится к этим элементам, однако, как уже отмечалось, при повышении его содержания более 0,5% в высокохромистых мартенситных швах увеличивается склонность их к образованию холодных трещин.

13. В швах с 10—14% хрома повышение количества хрома, молибдена и других элементов-ферритизаторов (особенно кремния,но не титана) снижает трещиноустойчивость металла, а введение в шов элементов-аустенитизаторов (марганца, никеля), предотвращающих появление в нем ферритной фазы, повышает стойкость против образования холодных трещин.

14. Наиболее действенной мерой предотвращения появления закалочных трещин при сварке толстолистового высокохромистого металла и заварке раковин его литья является предварительный и сопутствующий местный или общий подогрев изделий и последующее медленное охлаждение:

- при подогреве свариваемой стали повышается температура превращения аустенита в мартенсит и уменьшается интенсивность нарастания сварочных напряжений, благодаря чему предотвращается образование холодных трещин;

- для повышения пластичности и вязкости металла шва и околошовной зоны изделия из высокохромистых закаливающихся сталей подвергают высокому отпуску;

- режим подогрева и отпуска изделий из закаливающихся сталей зависит от состава и толщины свариваемого металла, а также от жесткости закрепления соединений. Для ряда сталей эти режимы указаны в НД и справочной литературе.

referatwork.ru

Появление - холодная трещина - Большая Энциклопедия Нефти и Газа, статья, страница 1

Появление - холодная трещина

Cтраница 1

Появление холодных трещин можно избежать, если конструкцию подвергнуть низкому или высокому отпуску, особенно для сталей, где образование трещин происходит через несколько часов или суток после сварки. Охлаждение сварных соединений без отпуска вызывает распад аустенита с получением мартенсита, хрупкого и склонного к замедленному разрушению под влиянием остаточных напряжений. Поэтому время между сваркой и термообработкой для различных марок стали может колебаться от 30 мин до нескольких часов. В том случае, когда затруднено проведение немедленного высокого отпуска, то предварительно применяют низкий отпуск при температуре 250 - 300 С или местный отпуск газовым пламенем с последующим высоким отпуском в печи. [1]

Появления холодных трещин можно избежать, если конструкцию подвергнуть низкому или высокому отпуску, особенно для сталей, где образование трещин происходит через несколько часов или суток после сварки. Охлаждение сварных соединений без отпуска вызывает распад аустенита с получением мартенсита, хрупкого и склонного к замедленному разрушению под влиянием остаточных напряжений. Поэтому время между сваркой и термообработкой для сталей различных марок может колебаться от 30 мин др нескольких часов. В том случае, когда затруднено проведение немедленного высокого отпуска, предварительно применяют низкий отпуск при температуре 250 - 300 С или местный отпуск газовым плавлением с последующим высоким отпуском в печи. [2]

Появление холодных трещин объясняют действием комплекса причин. [3]

Появление холодных трещин связывают с фазовыми и структурными превращениями, продуктами которых являются структуры с низкими пластическими свойствами ( например, мартенсит), а также с влиянием водорода. [4]

Появлению холодных трещин при охлаждении с 500 до 150 С в сварном соединении низколегированной высокопрочной стали способствуют растягивающие напряжения, критическая концентрация водорода и наличие структуры, склонной к замедленному разрушению. С повышением содержания водорода в литом металле деформации локализуются в интервале 250 - 100 С в околошовной зоне. При этом наблюдается сокращение времени до образования трещины. [5]

Иными словами, появление холодных трещин связано с теми же факторами, что и теплых трещин. Природа и тех и других трещин одна и та же, различие в температурах образования обусловлено лишь темпом нарастания внутренних напряжений и степенью охрупчивания металла шва в данных конкретных условиях. [6]

Чтобы уменьшить возможность появления холодных трещин при сварке закаливающихся сталей, стремятся предупредить образование хрупкой закаленной зоны вблизи шва. Для этого выбирают режимы сварки с большой погонной энергией, при которых скорость охлаждения шва и околошовной зоны уменьшается. [7]

Если изменением режима сварки появление холодных трещин устранить не удается, то рекомендуется применять предварительный или сопутствующий подогрев до температуры 200 - 300 С. Сочетая подогрев с режимами сварки с низкой погонной энергией, удается избежать перегрева в околошовной зоне и значительно снизить скорость охлаждения в температурном интервале превращения аустенита. При сварке мощными источниками теплоты сочетание этих двух условий не всегда осуществимо. [8]

После сварки для предотвращения появления холодных трещин незамедлительно производят высокий отпуск, снимающий остаточные напряжения и стабилизирующий структуру. Для обеспечения равнопрочности сварного соединения после сварки осуществляют полную термообработку изделия, которая заключается в закалке и последующем высоком отпуске или в нормализации. [9]

При сварке легированных сплавов возможно появление холодных трещин. В сплавах типа В95, 1915, 1925 ( самозакаливающихся) они возникают через некоторое время после сварки. Эффективен также предварительный подогрев. [10]

Фосфор - вредная примесь; повышенное содержание фосфора вызывает при сварке появление холодных трещин, следовательчо, ухудшает свариваемость. [11]

Теплоустойчивые стали склонны к закалке при сварке, результатом которой может быть появление холодных трещин, развитие разупрочнения и охрупчивания при эксплуатации. Для предотвращения этих процессов ограничивают содержание примесей и углерода в металле шва и околошовной зоны. При ручной дуговой сварке применяют предварительный подогрев. [12]

Эти стали чувствительны к термическому циклу при сварке, следствием которого является появление холодных трещин, процессы старения, разупрочнения, охрупчйвания и опасность локальных трещин при эксплуатации. [13]

Эти стали чувствительны к термическому циклу при сварке, следствием которого является появление холодных трещин, процессы старения, разупрочнения, охрупчивания и опасность локальных трещин при эксплуатации. [14]

Теплоустойчивые стали склонны к закалке при сварке, результатом которой может быть появление холодных трещин, развитие разупрочнения и охрупчивания при эксплуатации. Для предотвращения этих процессов ограничивают содержание примесей и углерода в металле шва и околошовной зоны. При ручной дуговой сварке применяют предварительный подогрев. [15]

Страницы: 1 2 3 4

www.ngpedia.ru