Большая Энциклопедия Нефти и Газа. Что такое короткая дуга при сварке

Короткая дуга - Большая Энциклопедия Нефти и Газа, статья, страница 1

Короткая дуга

Cтраница 1

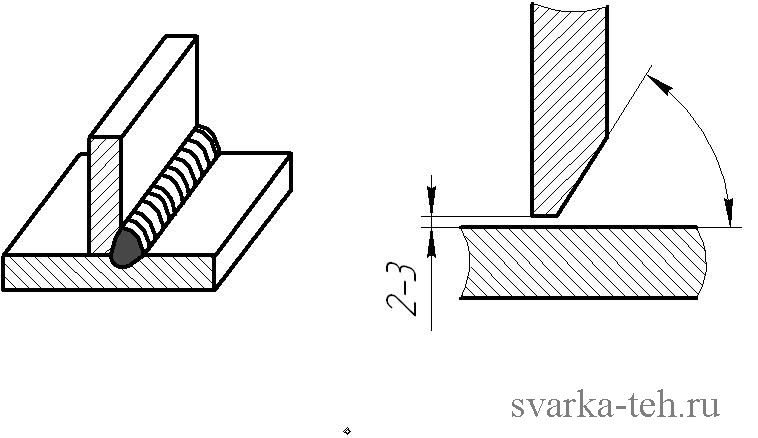

Короткая дуга улучшает условия формирования шва, поэтому ее рекомендуется применять при сварке вертикальных швов. Сварочный ток уменьшают на 15 - 20 % по сравнению со сваркой в нижнем положении, а диаметр электродов не должен превышать 4 - 5 мм. [1]

Короткая дуга в воздухе является неподходящим объектом для изучения основных характеристик дугового разряда. Это объясняется тем, что и в газе и на поверхности электродов протекают интенсивные химические и термические процессы. Дуга существует в турбулентной смеси газов или паров, которые частично выделяются из электродов и частично поступают из окружающей атмосферы или возникают в результате реакций. Кроме того, разрядный столб, фиксированный между двумя точками на электродах, имеет вдоль своей длины различные диаметры и структуру. Поэтому короткая дуга, которой в прошлом занимались очень многие, не поддается простому анализу. Далее будет показано, как можно преодолеть эти трудности. [2]

Короткая дуга является нелинейным активным сопротивлением, падение напряжения на котором сохраняет практически постоянную величину, равную 25 - 30 В, несмотря на изменение величины тока в дуге в широких пределах. [4]

Короткая дуга является нелинейным активным сопротивлением, падение напряжения на котором сохраняется практически постоянным, равным 25 - 30 В, несмотря на изменение тока в дуге в широких пределах. [6]

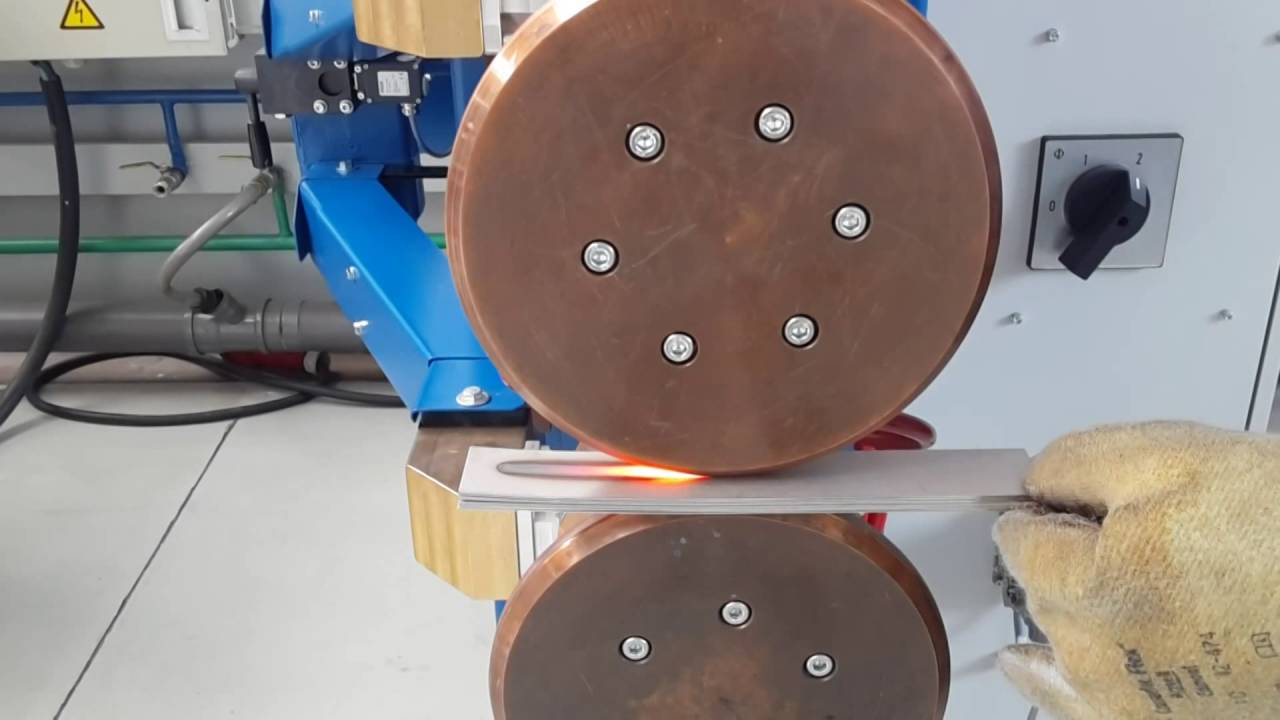

Короткая дуга ( 2 - 3 мм) развивает достаточно тепла для глубокого провара шва непосредственно в сварочной ванне, но не перегревает металла электрода в капельной его фазе, когда он образует жидкую каплю на конце электрода и стекает в сварочную ванну. Газовая защита, образовавшаяся при сгорании газообразующих компонентов обмазки, при короткой дуге достигает своего наиболее полного эффекта: при малой высоте столба дуги тот же объем защитных газов образует более широкий и надежный защитный пояс. [7]

Короткая дуга является нелинейным активным сопротивлением, падение напряжения на котором сохраняется практически постоянным, равным 25 - 30 В, несмотря на изменение тока в дуге в широких пределах. [8]

Короткие дуги поддерживаются главным образом напряжением непосредственно у контактов. Длина дуги между контактами называется столбом дуги. Условия гашения дуги постоянного тока определяются тем, что скорость нейтрализуемых частиц в межконтактном промежутке значительно превышает скорость образования новых ионизированных частиц. При этом сопротивление дуги в цепи с неизменным напряжением источника тока U растет, ток дуги постепенно уменьшается, и через некоторый промежуток времени дуга гаснет. Для гашения дуги переменного тока также необходимо, чтобы скорость протекания процесса деионизации преобладала над скоростью процесса ионизации в промежутке между контактами. При прохождении тока через нуль возрастание напряжения между контактами может происходить быстрее повышения напряжения зажигания дуги. [9]

Короткая дуга и большая концентрация теплоты значительно увеличивают глубину про-плавления основного металла. [10]

Ълее коротких дуг, соединенных последовательно. [12]

Для коротких дуг, протяженность которых не более 30 от экватора, площадь, ограниченная кривой интенсивности отражения кристаллами под углом а к экватору ( после вычитания интенсивности фона), можно считать пропорциональной степени кристалличности материала, ориентированного так, что рассматриваемая плоскость кристалла наклонена к вертикали под углом а. Если максимум аморфного рассеяния накладывается на максимум отражения кристаллами, то перед вычислением площади пика, созданного кристаллами, кривую фотометрирования необходимо разложить на компоненты. [14]

У короткой дуги после каждого очередного погасания около будущего катода образуется положительный объемный заряд, что восстанавливает около холодных электродов электрическую прочность дугового промежутка порядка 260 в. Это явление объясняется тем, что скорость движения положительно заряженных ионов меньше скорости электронов, вследствие чего в момент перехода тока через нулевое значение в течение нескольких микросекунд слой газа у будущего катода лишается свободных электронов к там концентрируются только положительные ионы. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

способ сварки короткой дугой - патент РФ 2422255

Изобретение относится к способу сварки короткой дугой. Согласно способу периодически изменяемая электрическая дуга, периодически замыкаемая накоротко посредством расплавленной капли (22) со сварочной проволоки (20), формируется между сварочной проволокой (20) и основным материалом (21). Каждый сварочный цикл состоит из фазы (14) короткого замыкания и фазы (15) дуги. Фаза (12, 14) короткого замыкания и фаза (15) дуги содержат периоды сильноточного импульса (5, 10) и периоды (2, 7, 12, 16) малого тока. В конечной части каждой фазы (14) короткого замыкания (14) формируется период спадающего тока. В результате достигается точная регулировка сварки для различных материалов, высокое качество сварки за счет минимизирования разбрызгивания металла от падающей расплавленной капли. 5 з.п. ф-лы, 4 ил.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу сварки короткой дугой согласно ограничительной части 1 формулы изобретения.

Настоящее изобретение также относится к устройству для сварки короткой дугой.

Уровень техники

Патент ЕР 0324960 раскрывает способ и устройство для сварки короткой дугой, где сварка осуществляется при помощи следующих друг за другом циклов тока между сварочной проволокой и основным материалом. В циклах тока фазы короткого замыкания и фазы дуги чередуются друг с другом, так что во время фазы короткого замыкания расплавленная капля переносится со сварочной проволоки на основной материал, а в течение фазы дуги, следующей за фазой короткого замыкания, формируется следующая капля для переноса на основной материал в течение последующей фазы короткого замыкания. В указанном патенте после периода короткого замыкания фаза дуги содержит сильноточный импульс, ток которого обычно меньше тока во время короткого замыкания. В другие периоды преобладает малый базовый ток, который формируется с помощью ограничения тока за счет индуктивности. Такой сварочный цикл обычно повторяется с частотой 10-200 Гц.

Определенным недостатком данного решения является малый базовый ток, реализуемый за счет индуктивности, для контроля которого существуют ограниченные возможности. В этом решении базовый ток нельзя изменять/контролировать в течение сварочного цикла. Это значительно ухудшает результат сварки, особенно в случае требовательных к условиям сварки материалов.

При использовании указанного решения электрической цепи контроль других параметров импульсов тоже ограничен, так что при определенных условиях результат сварки может быть очень плохим.

Для работы указанного решения требуется определение пережатия капли присадочного материала, а также нужно дополнительное соединение, служащее для быстрого понижения тока в конце фазы короткого замыкания. Эти дополнительные соединения делают устройство более сложным и подвержены неисправностям. Измерительные провода, которые должны быть соединены с обрабатываемой деталью, приводят к дополнительной работе для оператора.

Раскрытие изобретения

Изобретение устраняет недостатки уровня техники, описанные выше, и предлагает для этой цели совершенно новый способ и устройство для сварки короткой дугой.

Изобретение базируется на том, что каждый цикл тока формируется с помощью активно регулируемых параметров, что позволяет детально регулировать всю форму импульса.

В одном из предпочтительных воплощений изобретения конечная часть фазы короткого замыкания реализуется с использованием регулируемого тока, без определения момента пережатия капли присадочного материала.

Более конкретно, способ согласно изобретению характеризуется признаками, указанными в отличительной части пункта 1 формулы изобретения.

Устройство согласно изобретению, в свою очередь, характеризуется признаками, указанными в отличительной части пункта 8 формулы изобретения.

С помощью изобретения достигается значительная выгода. Использование многопараметрического контроля позволяет осуществить точную регулировку сварки для различных материалов и защитных газов. То обстоятельство, что момент пережатия капли присадочного металла не определяется, исключает один из возможных источников ошибки в процессе сварки.

Посредством контролируемого при помощи регулируемого тока завершения фазы короткого замыкания становится возможным минимизировать разбрызгивание металла, вызываемое падающей расплавленной каплей.

В одном из предпочтительных воплощений изобретения путем выбора правильного импульса тока в течение короткого замыкания и значений других параметров способа при помощи синергии, основывающейся на размере сварочной проволоки, свариваемом материале, присадочном материале и защитном газе, достигается снижение тока с помощью короткого замыкания в течение завершения данной фазы. Таким образом, можно, помимо прочего, получить следующие преимущества.

Данные, получаемые в реальном времени, измеренные перед процессом сварки, такие как измерения длительности фазы короткого замыкания или фазы дуги, могут быть использованы для стабилизации процесса сварки и, соответственно, для точного регулирования многопараметрических параметров управления.

Преимуществами, получаемыми посредством предпочтительных воплощений изобретения, являются: отсутствие разбрызгивания, снижение производства теплоты, лучший контроль сварочной ванны и провара корня шва, более высокая скорость сварки по сравнению с обычным процессом сварки короткой дугой.

Технология является простой по сравнению с известными решениями. Нет необходимости в применении сложной и чувствительной к помехам электроники, определяющей пережатие при помощи проводов, подсоединенных к обрабатываемой детали. В дополнение к этому нет необходимости в быстром переключении уменьшающегося тока.

Краткое описание чертежей

Далее изобретение будет описано с помощью примеров и со ссылками на прилагаемые чертежи.

На фиг.1 представлена форма импульса в соответствии с изобретением на протяжении одного цикла сварки.

На фиг.2a-2d представлены схематические боковые проекции различных фаз при отделении капли присадочного материала от сварочной проволоки.

На фиг.3 представлена боковая проекция идеальной капли, перемещающейся из сварочной ванны в способе по данному изобретению.

На фиг.4 представлена боковая проекция фазы дуги, следующей за фазой короткого замыкания в способе по данному изобретению.

Осуществление изобретения

Согласно фиг.1 в изобретении формы кривой тока и напряжения и параметры, влияющие на них, оптимизируются посредством программного обеспечения сварочного источника электропитания для того, чтобы оптимизировать короткое замыкание короткой дуги и генерирующую его фазу дуги. Это дает согласно фигуре теоретическую кривую тока для сварки корневого шва. Благодаря новой форме кривой тока, становится возможным говорить об импульсной короткой дуге.

Действие новой кривой тока было разработано с помощью теории и экспериментов, и конкретная область действия в новом процессе сварки импульсной короткой дугой была подготовлена для каждого параметра.

Процесс сварки короткой дугой в соответствии с настоящим изобретением хорошо подходит для сварки корневого шва. В процессе сварки основное внимание сосредоточено на цифровом формировании кривых тока и напряжения, поступающих от источника электропитания. В разработанной форме кривой для процесса сварки корневого шва предполагается, что между проволокой из присадочного металла и обрабатываемой деталью начнется короткое замыкание в течение фазы дуги. Когда короткое замыкание началось, ток сначала возрастает, удерживаясь на этом уровне в течение времени, определяемого материалом и скоростью подачи сварочной проволоки в данном процессе сварки, а затем снижается до более низкого уровня. Капля пережимается и отделяется от конца проволоки из присадочного металла и перемещается в сварочную ванну, пока ток находится на низком уровне.

При использовании выбранной оптимальной формы кривой тока отделение капли и ее перемещение в расплавленную сварочную ванну происходит без разбрызгивания.

В данной разработке было использовано двенадцать параметров для формирования кривой тока. Каждый параметр оказывал влияние в своей области на поведение дуги в течение сварки. В дополнение к этому на фиг.1 отмечены длительность 14 фазы короткого замыкания и длительность 15 фазы дуги, которая в данном документе также называется длительностью горения дуги. Фиг.1 должна рассматриваться вместе с фиг.2a-2d, которые конкретно иллюстрируют отделение капли 22 от сварочной проволоки 20 и переход на основной материал 21. Фиг.2а показывает положение точно на момент начала фазы 14 короткого замыкания, когда расплавленная капля 22 образует короткое замыкание со сварочной ванной в основном материале 21. На фиг.2b показано положение в конце фазы 14 короткого замыкания, а на фиг.2с фаза дуги только что началась. Фиг.2d, в свою очередь, показывает конец фазы 15 дуги непосредственно перед тем, как капля 22 вызовет короткое замыкание с основным материалом 21, при нахождении в фазе 16 малого тока фазы 15 дуги. Каждый параметр 1

Фиг.3 представляет собой фотографию, демонстрирующую перенос идеальной капли 22 в сварочную ванну в результате действия сил, присутствующих в данном процессе. В данном случае, представленном на фиг.3, в качестве основного материала была использована нержавеющая сталь марки EN 14301/AISI304, в качестве присадочного материала - EN 12072-22 G19 123LSi (1,0 мм), в качестве защитного газа - 69,5% Аr+30% Не+0,5% СO2, позиция сварки - PG.

После перемещения капли 22 присадочного металла фаза короткого замыкания завершается, и сварочная дуга зажигается снова, после чего дуга формируется при помощи формы тока в виде импульса. Эта форма тока называется формирующим импульсом. С помощью формирующего импульса (параметры 8 10) капля 22 присадочного материала проталкивается в сварочную ванну и хорошо с ней перемешивается, тем самым формируя необходимое проплавление в корневом шве.

10) капля 22 присадочного материала проталкивается в сварочную ванну и хорошо с ней перемешивается, тем самым формируя необходимое проплавление в корневом шве.

Ток с параметром RW1FormingSpeed 8, определяющим скорость возрастания тока, и RW1FormingCurrent 9, определяющим уровень тока, обеспечивает энергию для развития возникшей дуги. Параметр RW1FormingTime 10 определяет время для импульсной сварочной дуги, т.е. формирующего импульса. Изменяя параметры 8 10, можно влиять на сварочную дугу и, соответственно, на поведение свариваемого материала 21, как и на поведение проволоки 20 из присадочного металла в течение сварки.

10, можно влиять на сварочную дугу и, соответственно, на поведение свариваемого материала 21, как и на поведение проволоки 20 из присадочного металла в течение сварки.

Ток в виде импульса на фиг.4 формирует более слабую дугу по сравнению с нормальной короткой дугой. Когда воздушный зазор увеличивается, указанные параметры меняют, чтобы расширить сварочную дугу, тем самым позволяя легче контролировать сварочную ванну. Когда воздушный зазор уменьшается, параметры меняют, чтобы создать более концентрированную дугу.

В течение периода 16 малого тока чрезмерное увеличение капли присадочного металла на конце проволоки из присадочного металла можно предотвратить при помощи дальнейшего снижения уровня 1 базового тока до заданного уровня RWBaseCurrent2 12, после заданного времени RWBaseTimel 11. Данная часть процесса происходит только если продолжительность периода малого тока превысит заданный предел 11.

На фиг.4 после зажигания дуги формирующий импульс толкает сварочную ванну без перемещения присадочного материала и без образования разбрызгивания. В качестве основного материала была использована нержавеющая сталь марки EN 1430/AISI 304, в качестве присадочного материала - EN 12072-22 G19 123LSi (1,0 мм), в качестве защитного газа - 69,5% Аr+30% Не+0,5% СO 2, позиция сварки - PG.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ сварки короткой дугой, включающий формирование периодически изменяемой электрической дуги между сварочной проволокой и свариваемым материалом, периодически замыкаемой накоротко посредством расплавленной капли со сварочной проволоки, при этом каждый сварочный цикл состоит из фазы короткого замыкания и фазы дуги, которые содержат периоды сильноточного импульса и периоды малого тока, отличающийся тем, что перед началом фазы короткого замыкания определяют параметры конечной части фазы короткого замыкания на основании свариваемого материала, защитного газа и скорости подачи сварочной проволоки, и на основании указанных параметров в конечной части каждой фазы короткого замыкания формируют период спадающего тока, в котором ожидается пережатие капли.

2. Способ по п.1, отличающийся тем, что начальная часть фазы короткого замыкания представляет собой сильноточный импульс, который несет часть энергии, требуемой для отделения расплавленной капли со сварочной проволоки.

3. Способ по п.1, отличающийся тем, что пережатие расплавленной капли со сварочной проволоки осуществляют при уровне тока, достаточно низком для того, чтобы избежать разбрызгивания.

4. Способ по любому из пп.1-3, отличающийся тем, что измеряют продолжительность фазы короткого замыкания, а результаты измерений используют для регулирования параметров последующих фаз дуги и фаз короткого замыкания.

5. Способ по любому из пп.1-3, отличающийся тем, что измеряют продолжительность фазы дуги, и результаты измерений используют для регулирования параметров последующих фаз короткого замыкания и фаз дуги.

6. Способ по любому из пп.1-3, отличающийся тем, что в начале фазы дуги формируют сварочную ванну посредством тока в виде импульса.

www.freepatent.ru

Виды сварочных дуг, их основные особенности

Содержание статьи

Краткая историческая справка

В предвоенные годы дуговая сварка начала развиваться на качественно новой основе. В 1939—1940 гг. в Институте электросварки АН УССР под руководством Б. О. Патона разработан метод автоматической сварки под флюсом. Он осуществляется с помощью электрической дуги, горящей под слоем специального вещества — флюса. Идея применения флюса для защиты разогретого металла от воздействия воздуха была предложена еще Н. Г. Славяновым. В современном виде этот способ усовершенствован благодаря фундаментальным исследованиям особенностей дуги под флюсом, условий формирования шва и металлургических процессов. Работами Б. Е. Патона и А. М, Макары [31] показано, что электрический процесс под флюсом представляет собой электрическую дугу, в то время как в американской литературе в 1942 г. утверждалось, что сварку под флюсом не следует смешивать с такими процессами, как ручная дуговая или автоматическая сварка открытой дугой.Дуга под флюсом сильно погружается в металл, вызывая более глубокое его проплавление, интенсивнее плавит и присадочный материал, обеспечивая повышение производительности в 5— 20 раз по сравнению с ручной дуговой сваркой.Трудами Б. Е. Патона, А. М. Макары, К. К. Хренова, И. В. Кирдо, И. И. Зарубы, Л. Н. Кушнарева, Н. Г. Остапенко, Б. И. Медовара, Д. М. Рабкина, Г. И. Лескова и др. [1, 2, 38] определены размеры газового пузыря под флюсом, в котором горит дуга, измерены распределение потенциала между электродами и температура столба, их зависимость от режима горения и состава флюсов и электродов, исследованы особенности плавления электродов и переноса металла, условия устойчивости и процессы повторного возбуждения после перехода переменного тока через нуль.Дуга под флюсом горит под слоем достаточно тугоплавких и трудно испаряемых веществ специального состава, подбираемых по требованиям не только устойчивого горения дуги, но и обеспечения благоприятного течения металлургических процессов. Они содержат, как правило, и фтор-электроотрицательный элемент с большой энергией сродства к электрону, который существенно влияет на физические процессы в дуге, захватывая свободные электроны. Дуга проплавляет во флюсе полость, радиальные размеры которой в 2—3 раза превышают радиус столба дуги.Как показали измерения, во всех дугах под флюсом напряженность поля столба выше, чем в открытых дугах, и составляет 32—43 В/см. Выше в них (кроме флюса АН-3) и сумма приэлектродных напряжений [20]. Это обусловливает более высокую концентрацию мощности в таких дугах и эффективное плавление ими свариваемых металлов и электродов.Тепловой баланс дуги под флюсом (в) и балансы открытых дуг с угольным (а) и металлическим (б) электродами по измерениям И. В. Кирдо [2] приведены на рис. 1.4. Дуга под флюсом отличается наиболее высоким КПД.Изучены и используются в сварочном производстве дуги в инертных газах — аргоне, гелии, в углекислом газе, дуга под водой и др. В настоящее время они классифицируются по следующим основным группам:

Рассмотренные дуги характеризуются прямым действием на электроды, поскольку им передается вся кинетическая и потенциальная энергия падающих на электроды заряженных частиц.

Дальнейшее развитие

В дугах косвенного действия электродами служат стержни из графита, вольфрама и других металлов, не соединенные электрически со свариваемыми изделиями. Нагрев и плавление изделий происходит лишь За счет кинетической энергии сталкивающихся с ними частиц газа. Такой нагрев мало эффективен, поэтому дуги косвенного действия имеют ограниченное применение.Группа дуг с плавящимися электродами получила наибольшее распространение, поскольку оба электрода поставляют жидкий металл в общую сварочную ванну. Изменяя состав присадочного металла, можно легировать сварные швы и придавать им желательные свойства. В тех же случаях, когда необходимо сохранить состав металла шва близким к основному металлу и исключить попадание в шов присадки, один из электродов дуги выбирается неплавящимся. Чаще всего им является вольфрамовый стержень соответствующего диаметра. Ввиду высокой химической активности вольфрама для [обеспечения его долговечности и защиты ванны от воздействия воздуха сварку такими электродами ведут в среде инертных газов. Наиболее распространены дуги в аргоне, исследованныеА. Я. Бродским [5]. Им обнаружены сравнительно малый градиент напряжения в столбе дуги и катодное падение потенциала, изучено влияние расхода аргона, диаметра электрода и силы рока на характеристики дуги. Установлено, что наиболее сильный разогрев вольфрама наблюдается в случае его работы анодом дуги. Когда же он является катодом, разогрев уменьшается благодаря уносу значительной энергии термоэлектронами. Чтобы усилить этот процесс, в СССР разработаны вольфрамовые электроды с присадками некоторых редкоземельных металлов [35]. Наибольшее распространение получили электроды с 1—2% окислов лантана. Они позволили увеличить плотность мощности в дуге в 1,5—2 раза без Опасного перегрева электродов и добиться существенного повышения эффективности плавления свариваемых изделий.Широкое применение в народном хозяйстве сплавов алюминия потребовало решения проблемы удаления окисных пленок с поверхности свариваемых кромок. Для этого изучены процессы взаимодействия ионов в катодном пятне дуги с поверхностью металлов. Обнаружена возможность катодного распыления тугоплавких окислов алюминия. Этот процесс был поставлен на службу производству применением дуг обратной полярности, дуг переменного тока.В последние годы обнаружен и исследован процесс термического разрушения окислов алюминия, показано, что для его протекания в анодном пятне дуги [45] необходима концентрация мощности не менее 1,1 *104 Вт/см2. Она достигается при введении в аргон не менее 50% высокотеплопроводного гелия ИЛИ 15% водорода. Особенно интенсивно термическое разрушение проходит в чистых водороде и гелии.Из дуг третьей группы особенно тщательно исследованы дуги в углекислом газе (С02). Они предложены и внедрены в практику сварки К. В. Любавским и Н. М. Новожиловым [27], А. Г. Потапьевским, И. И. Зарубой [16] и др. В отличие от инертных газов С02 обладает весьма высокой энергией диссоциации W=2,8*105 Дж/моль. Эта энергия отбирается от столба дуги и его установившееся состояние характеризуется малым диаметром столба и высокой плотностью тока в активных пятнах, превышающих ее значение в тонком металлическом электроде. В Институте электросварки разработан метод сварки в С02 с частыми короткими замыканиями дугового промежутка [16], обеспечивающий квазиустойчивый сварочный процесс. Дуга горит краткими вспышками, прерываемыми замыканиями дугового промежутка каплями жидкого металла. По своим свойствам она является типичным представителем неустановившихся дуг. Тщательными исследованиями процессов плавления электрода в таких условиях, сил, действующих на каплю во всех фазах ее роста, движения и смыкания с ванной удалось придать новому методу сварки устойчивость, надежность и широкое применение в промышленности.

Характеристики дуги

Дуга считается свободной (4 группа), если ее развитие в пространстве не ограничено в пределах, определяемых естественными свойствами дуги.При наличии таких ограничений дуга называется сжатой. Дуги сжимают, помещая их в узкие каналы или щели, ограничивая размеры электродов, обдувая струями газов или жидкостей, с целью придания им новых свойств и достижения более эффективного воздействия па металлы.В числе первых исследований дуг, столб которых размещен в цилиндрическом отверстии специального устройства — плазмотрона, продуваемого газом, были работы, выполненные Д. А. Дудко, С. П. Лакизой [15]. Схема плазмотрона приведена на рис. 1.5. Дуга возбуждается между вольфрамовым или медным с циркониевой вставкой катодом 1 и свариваемым или разрезаемым изделием — анодом 4. Катод помещен внутри корпуса плазмотрона 2 с отверстием, через которое продувается плазмообразующий газ и в котором размещается столб дуги 3. Диаметр этого отверстия — сопла выбирается в зависимости от тока дуги таким, чтобы он был несколько меньше «свободного» диаметра столба. Таким путем дуга несколько сжимается и в ней растет концентрация мощности. Стенки сопла охлаждаются водой. Продуваемый через него газ сильно нагревается, ионизируется и отдает обрабатываемому изделию свою энергию в дополнение к выделяющейся в активном пятне. Эффективность его нагрева и плавления повышается. Струя газа, как отмечено выше, создает динамический напор на сварочную ванну, вызывая увеличение ее глубины. Наиболее широко применяются дуговые плазменные струи для резки металлов. При использовании дешевого плазмообразующего газа — воздуха — вольфрамовые катоды плазмотронов быстро выходят из строя. Более стоек в этих случаях циркониевый катод, на поверхности которого образуется стойкая пленка окисла, предохраняющая его от разрушения и улучшающая эмиссионные свойства.Анодное пятно сжатой дуги, как показала скоростная киносъемка процесса резки, располагается на торцовой стенке реза и перемещается по ней с большой скоростью, расплавляя эту стенку энергией, поступающей через активное пятно. Кроме того, стенки реза получают 10—50% тепловой мощности плазменной струи. Общий КПД нагрева металла плазменной струей достигает 80%. Такие струи используются также для наплавки и нанесения покрытий.Большую работу по созданию плазмотронов, исследованию дуги в них и практическому применению для плазменной сварки и резки провели Д. Г. Быховский [7], К. В. Васильев [10], В. С. Гвоздецкий [11], Э. М. Эсибян [44], Д. И. Вайнбом [9], В. В. Горский [13] и др. Плазма под действием напора струи погружается в свариваемый металл и повышает глубину проплавлепия.К закрытым дугам, кроме описанной выше дуги под флюсом, относится дуга под водой. Ее исследования стимулировались потребностями подъема и ремонта судов, прокладки речных и морских коммуникаций, а в последние годы освоением морского шельфа. Первые исследования дуги под водой выполнены К. К. Хреновым [43]. Они продолжаются и теперь в ИЭС им. Е. О. Патона.Когда возбуждается дуга, вокруг нее образуется газовый пузырь, быстро приобретающий форму, близкую к полусфере с основанием, лежащим на свариваемом изделии. Когда размер пузыря достигает критического, он разрушается. При этом всплывает основная часть его объема (80—90%). Остаток служит основой для последующего развития пузыря до критических размеров, всплывания н т. д. Время цикла развития и разрушения пузыря 0,08—0,1 с при токе дуги 150—250 А.

Рис .1.5

Рис .1.5

Опыты по отбору газа из пузыря показали, что в нем содержится около 75% водорода, 14% окиси углерода, 4% углекислого газа, 2% кислорода. Высокая теплопроводность водорода, как отмечено выше, определяет значения остаточной плазмы и термоэлектронной эмиссии электродов. Показано, что несмотря на малую величину такой эмиссии, повторные возбуждения дуги происходят в результате разогрева межэлектродного газа ее током. Чем больше ток эмиссии, тем меньше напряжение повторного возбуждения дуги.

Выводы

На этой основе разработаны электроды, обеспечивающие интенсивные остаточные термоэлектрические явления в дуговом промежутке и устойчивые повторные возбуждения дуги. Найдены также критерии оценки динамических свойств трансформаторов, питающих сварочные дуги.В СССР работами Г. П. Михайлова[23] исследованы и применены трехфазные дуги, горящие между тремя электродами, одним из которых является свариваемое изделие. Последовательность и длительность горения каждой из них зависят от чередования фаз.

Подобные статьи

svarak.ru