2.3.4. Шовная (роликовая) сварка. Сварка шовная роликовая

Роликовая сварка

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Роликовая сварка

Роликовая сварка

Роликовая сварка  Роликовая сварка – это разновидность контактной сварки, при котором соединение деталей состоит из ряда отдельных сварных точек, которые перекрывают одна другую. Сварной шов образуется путем механического воздействия. Поэтому, такая сварка относится к разряду сварки давлением. Она осуществляется на специальных сварочных станках, оснащенных одним или двумя вращающимися дисковыми роликами, которые служат как электроды. Методом роликовой сварки можно сваривать металл толщиной от 0,2 мм до 3 мм. Сталь такой толщины часто применяют для изготовления бензобаков, различных труб, бочек и др.

Роликовая сварка – это разновидность контактной сварки, при котором соединение деталей состоит из ряда отдельных сварных точек, которые перекрывают одна другую. Сварной шов образуется путем механического воздействия. Поэтому, такая сварка относится к разряду сварки давлением. Она осуществляется на специальных сварочных станках, оснащенных одним или двумя вращающимися дисковыми роликами, которые служат как электроды. Методом роликовой сварки можно сваривать металл толщиной от 0,2 мм до 3 мм. Сталь такой толщины часто применяют для изготовления бензобаков, различных труб, бочек и др.

Точечная роликовая сварка

Точечная роликовая сварка позволяет прочно соединять детали красивым и аккуратным швом. Процесс работы заключается в следующих действиях:

- подготавливается заготовка для соединения с чистой поверхностью. Жирные пятна и окислы препятствуют прохождению сварного тока и соответственно хорошему соединению металла;

- заготовки накладывают друг на друга и зажимают дисковыми электродами. Усилия зажима соответствуют толщине металла;

- затем подается сварочный ток на ролики, служащие электродами. Металл в зоне контакта с заготовкой начинает нагреваться и расплавляться. Прилагается определенное механическое давление, соединяющее металл;

- прокатывания заготовки между роликами образуются сварные точки. Они могут в некоторых местах перекрывать друг друга.

Точечная роликовая сварка достаточно быстро производит сварное соединение. Для этого не требуются специальные средства защиты места расплава от окисления. Это позволяет сделать сварочный процесс менее трудоемким. Сварные точки способны очень прочно соединять детали и выдерживать определенную нагрузку.

Шовная роликовая сварка

Шовная роликовая сварка – это то же самое что и роликовая сварка. Принцип сварки не отличается от точечной роликовой. Шовная роликовая сварка выполняется тремя способами:

1) Непрерывным;

2) Прерывным;

3) Шаговым.

Непрерывный способ протекает при непрерывном движении деталей, а также подаче тока. Сваривает металлический лист толщиной до 1мм. из малоуглеродистой стали. В основном применяют этот способ для изделий, не имеющих большой ответственности. Недостаток состоит в частом перегреве сварочных электродов и деталей. Поэтому этот метод применяется редко.

Прерывным способом соединяют детали, которые постоянно вращаются в процессе сварки, но сварочный ток прерывается. Толщина свариваемых листов до 3мм. Благодаря продуманной сбалансированности соотношения скорости вращения роликов к частоте импульсов тока, позволяет обеспечить хорошую герметичность швов. Этот способ более эффективный и получил большее распространение. Сварочные ролики и заготовки не перегреваются. Качество швов хорошее.

Прерывным способом соединяют детали, которые постоянно вращаются в процессе сварки, но сварочный ток прерывается. Толщина свариваемых листов до 3мм. Благодаря продуманной сбалансированности соотношения скорости вращения роликов к частоте импульсов тока, позволяет обеспечить хорошую герметичность швов. Этот способ более эффективный и получил большее распространение. Сварочные ролики и заготовки не перегреваются. Качество швов хорошее.

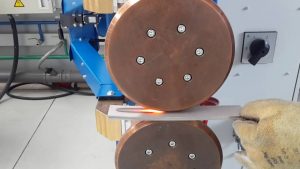

Шаговый способ подразумевает прерывистое движение деталей ( пошагово). В момент остановки ролика подается большая величина тока, которая соединяет металл. Можно сваривать листы до 3мм. толщины. При этом перегрев роликов и детали минимальный. Такой способ успешно применяют для соединения алюминиевых сплавов, а также плакированных металлов. Шовная роликовая сварка оснащена роликами, испытывающие большие нагрузки. Поэтому, их изготавливают из металлов, способных переносить такие нагрузки. Для этого используют сплавы меди и бронзы. Они способны иметь стойкость к деформациям и перегревам.

Опубликовано/отредактировано: 2018-01-11

metallsmaster.ru

2.3.4. Шовная (роликовая) сварка

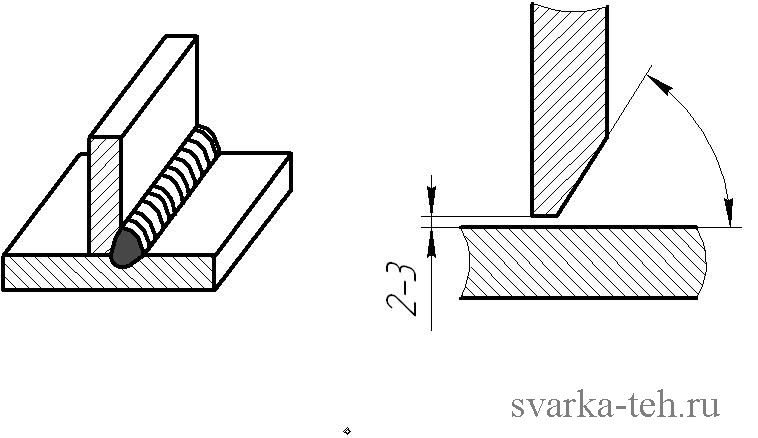

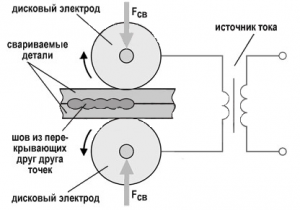

При шовной сварке один или оба электрода выполняются в виде роликов. Ролики вращаются и между ними пропускаются свариваемые заготовки, которые соединены внахлёстку. При пропускании тока образуется вытянутая сварная точка по форме ролика. Так как ролики вращаются, то точки перекрывают друг друга, и образуется сплошной герметичный шов.

а б

а – двусторонняя; б – односторонняя

1 – заготовка; 2 – электроды; 3 – медная подкладка

Рисунок 11 - Шовная сварка

Шовную сварку можно выполнять при двустороннем (рисунок 11а) и одностороннем положении электродов (рисунок 11б). Циклограмма шовной сварки состоит из тех же стадий, что и у точечной сварки. Шовную сварку применяют при изготовлении сосудов в массовом производстве. Толщина свариваемых заготовок 0,3 – 3 мм.

2.4 Пайка

Пайка– процесс соединения заготовок без их расплавления путем введения в зазор между ними легкоплавкого сплава – припоя, который в расплавленном состоянии хорошо смачивает поверхности деталей и при застывании соединяет их за счет взаимного растворения и диффузии припоя и основного материала. Припой имеет температуру плавления меньше температуры плавления основных металлов. Качество паяного шва зависит от прочности связки припоя с основными металлами. Эта связь образуется либо путем растворения металлов в жидком припое, либо за счет диффузии элементов припоя в металл и образования твердого раствора, либо за счёт образования интерметаллических соединений, либо в результате межатомных взаимодействий. Паять можно углеродистую и легированную сталь, чугуны, цветные металлы и сплавы.

При пайке используют флюсы для очистки поверхностей, снижения поверхностного натяжения, улучшения растекания и смачивания. Флюсы– канифоль, стеарин, бура (Na2B4O7), борная кислота (h4BO3) и другие.

Преимущества пайки в том, что основной металл не расплавляется и т.о. сохраняет свои структуру и механические свойства.

3 Обработка металлов давлением

Обработка металлов давлением основана на их способности пластически деформироваться в результате воздействия на заготовку внешних сил. При этом значительно снижается количество отходов по сравнению с обработкой резанием. Для данного метода обработки характерна высокая производительность, так как при однократном приложении усилия можно значительно изменить форму и размеры изделия. Кроме того, при пластической деформации металла меняются его физико-механические свойства: увеличивается прочность, износостойкость, упругость и т.д. Всё это приводит к тому, что удельный вес этого метода в металлообработке постоянно повышается.

Все процессы обработки металлов давлением делятся по назначению на два вида:

1 Получение заготовок постоянного поперечного сечения по длине – пруток, проволока, лента, лист, из которых затем изделия изготавливаются обработкой резанием. К ним относятся прокатка, прессование и волочение.

2 Получение деталей или заготовок – полуфабрикатов по форме и размерам, приближенным к готовым изделиям. При этом последующая обработка резанием применяется для придания им окончательных размеров и необходимой чистоты поверхности. К ним относятся ковка и штамповка.

studfiles.net

Роликовая сварка - Сварка металлов

Роликовая сварка

Роликовая сварка Категория:

Сварка металлов

Роликовая сварка

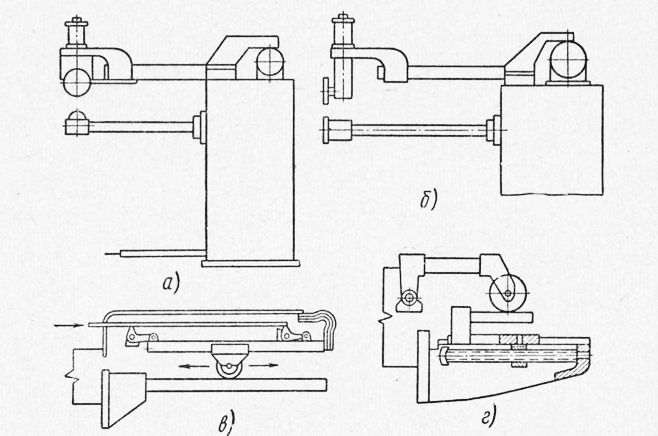

Роликовая сварка Признаком этого вида сварки является наличие хотя бы одного электрода в форме ролика, катящегося по шву. По форме и расположению электродов различают несколько основных видов шовных машин. Машины для двусторонней сварки могут быть разделены на двухроликовые, многороликовые и однороликовые. В последнем случае вторым электродом служит оправка для закрепления изделия (рис. 1). Машины для односторонней шовной сварки могут иметь один, два или несколько роликов. Двусторонние двухроликовые машины могут быть приспособлены для выполнения продольного или поперечного шва.

Рис. 1. Виды шовных (роликовых) сварочных машин: а — для продольного шва; б — для поперечного шва; в — с поступательно-вращательным движением ролика; г — с поступательным перемещением нижней оправки

Продольное расположение электродов применяется, например, для сварки продольного шва цилиндрических изделий; в данном случае ролики вращаются в плоскости хоботов машины. Длина шва, свариваемого за один прием, ограничивается величиной вылета машины. Поперечное расположение роликов применяется, например, для сварки поперечных круговых швов на цилиндрических изделиях, но может быть использовано также для сварки прямолинейных швов любой длины при расстоянии шва от края изделия, допускаемом вылетом машины.

Шовная сварка дает удовлетворительные результаты лишь при прерывистом релшме работы, когда сварка ведется отдельными импульсами, а сварной шов состоит из отдельных сварных точек, края которых взаимно перекрываются. Прерывистую сварку можно осуществлять следующими двумя приемами: а) детали или ролики движутся прерывисто, «шагами», приостанавливаясь на короткие промежутки времени; ток дается в момент остановки перемещения ролика; б) ролики перемещаются непрерывно, вращаясь с постоянной скоростью, а ток подается отдельными импульсами, с перерывами между ними. Первый более сложный шаговый метод сварки с прерывистым движением ролика требует более сложной конструкции механической части машин. Проще осуществлять прерывистую подачу тока при непрерывном перемещении роликов.

Шовная сварка с непрерывной подачей тока и непрерывным перемещением роликов может дать удовлетворительные результаты лишь в немногих случаях. Одним из таких случаев является шовная сварка на больших скоростях, когда перерывы тока производятся естественными пульсациями переменного тока нормальной частоты. При этом каждый полупериод тока должен сваривать одну точку шва. При нормальной частоте переменного тока 50 пер/сек должно свариваться 100 точек в секунду. При нормальном расстоянии между центрами соседних точек (2—3 мм) производительность сварки получается равной 12—18 м шва в минуту. В настоящее время лишь немногие машины работают с подобными скоростями. В основном применяются значительно меньшие скорости сварки, и приходится прибегать к искусственному прерыванию тока после сварки каждой точки. Наилучшие результаты дают специальные тиратронные и игнитронные прерыватели. Механические прерыватели в большинстве случаев дают не вполне удовлетворительные результаты.

Характерным узлом механической части шовных машин является привод вращения сварочных роликов. Привод вращения могут иметь оба ролика или один из них, верхний или нижний, в зависимости от характера свариваемого изделия.

При регулировании скорости сварки сменными зубчатыми шестернями обеспечивается постоянство угловой скорости вращения ролика, но не вполне обеспечивается постоянство линейной скорости на окружности ролика, меняющейся вместе с износом ролика. Накаточный привод шарошками, сцепляющимися с боковой гранью ролика, обеспечивает лучшее постоянство линейной скорости ролика независимо от его износа, но не вполне гарантирует постоянство угловой скорости вследствие возможности проскальзывания шарошки по ролику. Шарошечный привод непрерывно зачищает рабочую поверхность ролика, что также является преимуществом этого привода.

Шовная сварка позволяет соединять плотным (герметичным) швом, непроницаемым для жидкостей и газов, листы металла небольшой толщины, от десятых долей миллиметра до 5—6 мм.

Помимо низкоуглеродистой стали, могут свариваться легированные конструкционные и жароупорные нержавеющие стали, легкие сплавы, некоторые медные сплавы, в том числе латуни, титан и его сплавы, а также стальные листы с покрытиями — оцинкованные, луженые, освинцованные и пр. Наряду с высокой плотностью, шовная сварка обеспечивает и высокую прочность швов, приближающуюся к прочности цельного металла.

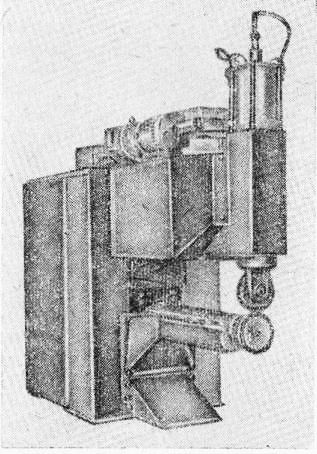

Приведем краткое описание шовной машины МШ-50, предназначенной для сварки всевозможных металлов — от простых углеродистых сталей до легких сплавов и титана. Сварка производится точно дозированными импульсами постоянного тока,полученными выпрямлением трехфазного переменного тока на стороне низкого напряжения с помощью полупроводниковых вентилей. Работа машины по установленной программе задается электронным регулятором, производящим точный отсчет длительности каждой операции цикла сварки. Пневматический привод позволяет проводить проковку каждой точки с повышенным усилием. Может работать как при непрерывном, так и шаговом перемещении деталей с любой величиной шага. Максимальные свариваемые толщины сталей и титана 3 + 3 мм, для латуни 2,5 + 2,5 мм, легких сплавов 2 + 2 мм. Максимальный сварочный ток 50 ООО а. Максимальное усилие на электродах 2000 кГ, максимальная скорость сварки 8 м/мин.

Разновидностью шовной контактной сварки является шовно-стыковая сварка, применяемая для изготовления стальных труб диаметром до 600 мм, с толщиной стенки 0,5— 12 мм.

На рис. 3 показана трубосварочная машина, изготовляемая нашей промышленностью. Стальная лента с державки поступает сначала в формующую часть машины, где после прохода нескольких пар формующих валков плоская лента постепенно свертывается в трубную заготовку. Трубная заготовка поступает под сварочные ролики, которые в этих машинах часто составляют конструктивно одно целое со сварочным трансформатором, вращающимся вместе с роликами. Далее сваренная труба поступает на калибрующие валки, где срезается грат сварного шва в горячем состоянии, а сама труба калибруется, получая определенный диаметр и правильную форму сечения. После этого летучие ножницы отрезают куски трубы заданной длины и особое приспособление складывает их в штабель. Агрегат при небольшом количестве обслуживающих рабочих дает около километра готовой высококачественной стальной трубы за час работы.

Рис. 2. Контактная шовная машина МШ-50

Контактные машины непосредственно или с небольшими конструктивными изменениями применяются для некоторых специальных целей, например для нагрева заклепок, заготовок под ковку, штамповку и др. На контактных машинах можно производить также пайку деталей твердыми припоями. В особенности важна напайка пластин быстрорежущей стали на державки металлорежущего инструмента.

Читать далее:

Сварка аккумулированной энергией

Статьи по теме:

pereosnastka.ru

2.3.4. Шовная (роликовая) сварка

При шовной сварке один или оба электрода выполняются в виде роликов. Ролики вращаются и между ними пропускаются свариваемые заготовки, которые соединены внахлёстку. При пропускании тока образуется вытянутая сварная точка по форме ролика. Так как ролики вращаются, то точки перекрывают друг друга, и образуется сплошной герметичный шов.

а б

а – двусторонняя; б – односторонняя

1 – заготовка; 2 – электроды; 3 – медная подкладка

Рисунок 11 - Шовная сварка

Шовную сварку можно выполнять при двустороннем (рисунок 11а) и одностороннем положении электродов (рисунок 11б). Циклограмма шовной сварки состоит из тех же стадий, что и у точечной сварки. Шовную сварку применяют при изготовлении сосудов в массовом производстве. Толщина свариваемых заготовок 0,3 – 3 мм.

2.4 Пайка

Пайка– процесс соединения заготовок без их расплавления путем введения в зазор между ними легкоплавкого сплава – припоя, который в расплавленном состоянии хорошо смачивает поверхности деталей и при застывании соединяет их за счет взаимного растворения и диффузии припоя и основного материала. Припой имеет температуру плавления меньше температуры плавления основных металлов. Качество паяного шва зависит от прочности связки припоя с основными металлами. Эта связь образуется либо путем растворения металлов в жидком припое, либо за счет диффузии элементов припоя в металл и образования твердого раствора, либо за счёт образования интерметаллических соединений, либо в результате межатомных взаимодействий. Паять можно углеродистую и легированную сталь, чугуны, цветные металлы и сплавы.

При пайке используют флюсы для очистки поверхностей, снижения поверхностного натяжения, улучшения растекания и смачивания. Флюсы– канифоль, стеарин, бура (Na2B4O7), борная кислота (h4BO3) и другие.

Преимущества пайки в том, что основной металл не расплавляется и т.о. сохраняет свои структуру и механические свойства.

3 Обработка металлов давлением

Обработка металлов давлением основана на их способности пластически деформироваться в результате воздействия на заготовку внешних сил. При этом значительно снижается количество отходов по сравнению с обработкой резанием. Для данного метода обработки характерна высокая производительность, так как при однократном приложении усилия можно значительно изменить форму и размеры изделия. Кроме того, при пластической деформации металла меняются его физико-механические свойства: увеличивается прочность, износостойкость, упругость и т.д. Всё это приводит к тому, что удельный вес этого метода в металлообработке постоянно повышается.

Все процессы обработки металлов давлением делятся по назначению на два вида:

1 Получение заготовок постоянного поперечного сечения по длине – пруток, проволока, лента, лист, из которых затем изделия изготавливаются обработкой резанием. К ним относятся прокатка, прессование и волочение.

2 Получение деталей или заготовок – полуфабрикатов по форме и размерам, приближенным к готовым изделиям. При этом последующая обработка резанием применяется для придания им окончательных размеров и необходимой чистоты поверхности. К ним относятся ковка и штамповка.

studfiles.net