10. Особенности сварки титана и его сплавов. Сварка титана и его сплавов

10. Особенности сварки титана и его сплавов

Титан - распространенный в природе металл, в земной коре его больше, чем меди, свинца и цинка. При плотности 4,51 г/см3титан имеет прочность 267...337 МПа, а его сплавы - до 1250 МПа. Это тускло-серый металл с температурой плавления 1668 °С, коррозионно стоек при нормальной температуры даже в сильных агрессивных средах, но очень активен при нагреве выше 400 °С. В кислороде способен к самовозгоранию. Бурно реагирует с азотом. Окисляется водяным паром, углекислым газом, поглощает водород. Теплопроводность титана более чем в два раза ниже, чем у углеродистой стали. Поэтому при сварке титана, несмотря на его высокую температуру плавления, требуется меньше тепла.

Титан может находиться в виде двух основных стабильных фаз, отличающихся строением кристаллической решетки. При нормальной температуре он существует в виде а-фазы с мелкозернистой структурой, не чувствительной к скорости охлаждения. При температуре выше 882 °С образуется (3-фаза с крупным зерном и высокой чувствительностью к скорости охлаждения. Легирующие элементы и примеси могут стабилизировать а-фазу (алюминий, кислород, азот) или (3-фазу (хром, марганец, ванадий). Поэтому сплавы титана условно разделяют на три группы: а, а + (3 и (3 сплавы. Первые (ВТ1, ВТ5-1) термически не упрочняются, пластичны, обладают хорошей свариваемостью. Вторые (ОТ4, ВТЗ, ВТ4, ВТ6, ВТ8) при малых добавках р-стабилизаторов также свариваются хорошо. Они термически обрабатываются. Сплавы с p-структурой, например ВТ 15, ВТ22, упрочняются термообработкой. Они свариваются хуже, склонны к росту зерен и к холодным трещинам.

При комнатной температуре поверхность титана растворяет кислород, образуется его твердый раствор в титане. Возникает слой насыщенного раствора, который предохраняет титан от дальнейшего окисления. Этот слой называют альфированным. При нагреве титан вступает в химическое соединение с кислородом, образуя ряд окислов от Ti60 до ТЮ2. По мере окисления изменяется окраска оксидной пленки от золотисто-желтой до темно-фиолетовой, переходящей в белую. По этим цветам в околошовной зоне можно судить о качестве защиты металла при сварке. С азотом титан, взаимодействуя активно при температуре более 500 °С, образует нитриды, повышающие прочность, но резко снижающие пластичность металла. Растворимость водорода в жидком титане больше, чем в стали, но с понижением температуры она резко падает, водород выделяется из раствора. При затвердевании металла это может вызвать пористость и замедленное разрушение сварных швов после сварки. Все титановые сплавы не склонны к образованию горячих трещин, но склонны к сильному укрупнению зерна в металле шва и околошовной зоны, что ухудшает свойства металла.

Из-за высокой химической активности титановые сплавы удается сваривать только дуговой сваркой в инертных газах неплавящимся и плавящимся электродом, дуговой сваркой под флюсом, электронным лучом, электрошлаковой и контактной сваркой. Расплавленный титан жидкотекуч, шов хорошо формируется при всех способах сварки. Основная трудность сварки титана - это необходимость надежной защиты металла, нагреваемого выше температуры 400 °С от воздуха.

Дуговую сварку ведут в среде аргона и в его смесях с гелием. Сварку с местной защитой производят, подавая газ через сопло горелки, иногда с насадками, увеличивающими зону защиты. С обратной стороны стыка деталей устанавливают медные подкладные планки с канавкой, по длине которой равномерно подают аргон. При сложной конструкции деталей, когда осуществить местную защиту трудно, сварку ведут с общей защитой в камерах с контролируемой атмосферой. Это могут быть камеры-насадки для защиты части свариваемого узла, жесткие камеры из металла или мягкие из ткани со смотровыми окнами и встроенными рукавицами для рук сварщика. В камеры помещают детали, сварочную оснастку и горелку. Для крупных ответственных узлов применяют обитаемые камеры объемом до 350 м3, в которых устанавливают сварочные автоматы и манипуляторы. Камеры вакуумируются, затем заполняются аргоном, через шлюзы в них входят сварщики в скафандрах.

Аргонодуговой сваркой вольфрамовым электродом детали толщиной 0,5...1,5 мм сваривают встык без зазора и без присадки, а толщиной более 1,5...3,0 мм - с присадочной проволокой. Кромки свариваемых деталей и проволока должны зачищаться так, чтобы был снят насыщенный кислородом альфированный слой. Проволока должна пройти вакуумный отжиг при температуре 900... 1000 °С в течение 4 ч. Сварку ведут на постоянном токе прямой полярности. Детали толщиной более 10... 15 мм можно сваривать за один проход погруженной

дугой . После образования сварочной ванны увеличивают расход аргона до 40...50 л/мин, что приводит к обжатию дуги. Затем электрод опускают в сварочную ванну. Давление дуги оттесняет жидкий металл, дуга горит внутри образовавшегося углубления, ее проплавляющая способность увеличивается. Узкий шов с глубоким проплавлением при сварке неплавящимся электродом в аргоне можно получать, применяя флюсы-пасты АН-ТА, АНТ17А на основе фтористого кальция с добавками. Они частично рафинируют и модифицируют металл шва, а также уменьшают пористость.

Дуговую сварку титановых сплавов плавящимся электродом (проволокой диаметром 1,2.1.2,0 мм) выполняют на постоянном токе обратной полярности на режимах, обеспечивающих мелкокапельный перенос электродного металла. В качестве защитной среды применяют смесь из 20 % аргона и 80 % гелия или чистый гелий. Это позволяет увеличить ширину шва и уменьшить пористость.

Титановые сплавы можно сваривать дуговой сваркой под бескислородными фтористыми флюсами сухой грануляции АНТ1, АНТЗ для толщины 2,5...8,0 мм и АНТ7 для более толстого металла. Сварку ведут электродной проволокой диаметром 2,0...5,0 мм с вылетом электрода 14...22 мм на медной или на флюсомедной подкладке, либо на флюсовой подушке. Структура металла в результате модифицирующего действия флюса получается более мелкозернистой, чем при сварке в инертных газах,

При электрошлаковой сварке используют пластинчатые электроды из того же титанового сплава, что и свариваемая деталь, толщиной 8... 12 мм и шириной, равной толщине свариваемого металла. Используют тугоплавкие фторидные флюсы АНТ2, АНТ4, АНТ6. Чтобы через флюс не проникал кислород, шлаковую ванну дополнительно защищают аргоном. Металл зоны термического влияния защищают, увеличивая ширину формирующих водоохлаждаемых ползунов и продувая в зазор между ними и деталью аргон. Сварные соединения после электрошлаковой сварки имеют крупнокристаллическую структуру, но свойства их близки к основному металлу. Перед электрошлаковой сваркой, так же как и перед дуговой, флюсы должны быть прокалены при температуре 200...300 °С.

Электроннолучевая сварка титановых сплавов обеспечивает наилучшую защиту металла от газов и мелкозернистую структуру шва. Требования к сборке по сравнению с другими способами жестче.

При всех способах сварки титановых сплавов нельзя допускать перегрева металла. Нужно применять способы и приемы, позволяющие влиять на кристаллизацию металла: электромагнитное воздействие, колебания электрода или электронного луча поперек стыка, ультразвуковое воздействие на сварочную ванну, импульсный цикл дуговой сварки и т.п. Все это позволит получать более мелкую структуру шва и высокие свойства сварных соединений.

studfiles.net

ОСОБЕННОСТИ СВАРКИ ТИТАНА И ЕГО СПЛАВОВ

Количество просмотров публикации ОСОБЕННОСТИ СВАРКИ ТИТАНА И ЕГО СПЛАВОВ - 637

Титан - распространенный в природе металл, в земной коре его больше, чем меди, свинца и цинка. При плотности 4,51 г/см3 титан имеет прочность 267...337 МПа, а его сплавы - до 1250 МПа. Это тускло-серый металл с температурой плавления 1668 °С, коррозионно стоек при нормальной температуры даже в сильных агрессивных средах, но очень активен при нагреве выше 400 °С. В кислороде способен к самовозгоранию. Бурно реагирует с азотом. Окисляется водяным паром, углекислым газом, поглощает водород. Теплопроводность титана более чем в два раза ниже, чем у углеродистой стали. По этой причине при сварке титана, несмотря на его высокую температуру плавления, требуется меньше тепла.

Титан может находиться в виде двух базовых стабильных фаз, отличающихся строением кристаллической решетки. При нормальной температуре он существует в виде а-фазы с мелкозернистой структурой, не чувствительной к скорости охлаждения. При температуре выше 882 °С образуется (3-фаза с крупным зерном и высокой чувствительностью к скорости охлаждения. Легирующие элементы и примеси могут стабилизировать а-фазу (алюминий, кислород, азот) или (3-фазу (хром, марганец, ванадий). По этой причине сплавы титана условно разделяют на три группы: а, а + (3 и (3 сплавы. Первые (ВТ1, ВТ5-1) термически не упрочняются, пластичны, обладают хорошей свариваемостью. Вторые (ОТ4, ВТЗ, ВТ4, ВТ6, ВТ8) при малых добавках р-стабилизаторов также свариваются хорошо. Οʜᴎ термически обрабатываются. Сплавы с p-структурой, к примеру ВТ 15, ВТ22, упрочняются термообработкой. Οʜᴎ свариваются хуже, склонны к росту зерен и к холодным трещинам.

При комнатной температуре поверхность титана растворяет кислород, образуется его твердый раствор в титане. Возникает слой насыщенного раствора, который предохраняет титан от дальнейшего окисления. Этот слой называют альфированным. При нагреве титан вступает в химическое соединение с кислородом, образуя ряд окислов от Ti60 до ТЮ2. По мере окисления изменяется окраска оксидной пленки от золотисто-желтой до темно-фиолетовой, переходящей в белую. По этим цветам в околошовной зоне можно судить о качестве защиты металла при сварке. С азотом титан, взаимодействуя активно при температуре более 500 °С, образует нитриды, повышающие прочность, но резко снижающие пластичность металла. Растворимость водорода в жидком титане больше, чем в стали, но с понижением температуры она резко падает, водород выделяется из раствора. При затвердевании металла это может вызвать пористость и замедленное разрушение сварных швов после сварки. Все титановые сплавы не склонны к образованию горячих трещин, но склонны к сильному укрупнению зерна в металле шва и околошовной зоны, что ухудшает свойства металла.

Из-за высокой химической активности титановые сплавы удается сваривать только дуговой сваркой в инертных газах неплавящимся и плавящимся электродом, дуговой сваркой под флюсом, электронным лучом, электрошлаковой и контактной сваркой. Расплавленный титан жидкотекуч, шов хорошо формируется при всех способах сварки. Основная трудность сварки титана - это крайне важно сть надежной защиты металла, нагреваемого выше температуры 400 °С от воздуха.

Дуговую сварку ведут в среде аргона и в его смесях с гелием. Сварку с местной защитой производят, подавая газ через сопло горелки, иногда с насадками, увеличивающими зону защиты. С обратной стороны стыка деталей устанавливают медные подкладные планки с канавкой, по длине которой равномерно подают аргон. При сложной конструкции деталей, когда осуществить местную защиту трудно, сварку ведут с общей защитой в камерах с контролируемой атмосферой. Это бывают камеры-насадки для защиты части свариваемого узла, жесткие камеры из металла или мягкие из ткани со смотровыми окнами и встроенными рукавицами для рук сварщика. В камеры помещают детали, сварочную оснастку и горелку. Для крупных ответственных узлов применяют обитаемые камеры объёмом до 350 м3, в которых устанавливают сварочные автоматы и манипуляторы. Камеры вакуумируются, затем заполняются аргоном, через шлюзы в них входят сварщики в скафандрах.

Аргонодуговой сваркой вольфрамовым электродом детали толщиной 0,5...1,5 мм сваривают встык без зазора и без присадки, а толщиной более 1,5...3,0 мм - с присадочной проволокой. Кромки свариваемых деталей и проволока должны зачищаться так, чтобы был снят насыщенный кислородом альфированный слой. Проволока должна пройти вакуумный отжиг при температуре 900... 1000 °С в течение 4 ч. Сварку ведут на постоянном токе прямой полярности. Детали толщиной более 10... 15 мм можно сваривать за один проход погруженной

дугой . После образования сварочной ванны увеличивают расход аргона до 40...50 л/мин, что приводит к обжатию дуги. Далее электрод опускают в сварочную ванну. Давление дуги оттесняет жидкий металл, дуга горит внутри образовавшегося углубления, ее проплавляющая способность увеличивается. Узкий шов с глубоким проплавлением при сварке неплавящимся электродом в аргоне можно получать, применяя флюсы-пасты АН-ТА, АНТ17А на базе фтористого кальция с добавками. Οʜᴎ частично рафинируют и модифицируют металл шва, а также уменьшают пористость.

Дуговую сварку титановых сплавов плавящимся электродом (проволокой диаметром 1,2.1.2,0 мм) выполняют на постоянном токе обратной полярности на режимах, обеспечивающих мелкокапельный перенос электродного металла. В качестве защитной среды применяют смесь из 20 % аргона и 80 % гелия или чистый гелий. Это позволяет увеличить ширину шва и уменьшить пористость.

Титановые сплавы можно сваривать дуговой сваркой под бескислородными фтористыми флюсами сухой грануляции АНТ1, АНТЗ для толщины 2,5...8,0 мм и АНТ7 для более толстого металла. Сварку ведут электродной проволокой диаметром 2,0...5,0 мм с вылетом электрода 14...22 мм на медной или на флюсомедной подкладке, либо на флюсовой подушке. Структура металла в результате модифицирующего действия флюса получается более мелкозернистой, чем при сварке в инертных газах,

При электрошлаковой сварке используют пластинчатые электроды из того же титанового сплава, что и свариваемая деталь, толщиной 8... 12 мм и шириной, равной толщине свариваемого металла. Используют тугоплавкие фторидные флюсы АНТ2, АНТ4, АНТ6. Чтобы через флюс не проникал кислород, шлаковую ванну дополнительно защищают аргоном. Металл зоны термического влияния защищают, увеличивая ширину формирующих водоохлаждаемых ползунов и продувая в зазор между ними и деталью аргон. Сварные соединения после электрошлаковой сварки имеют крупнокристаллическую структуру, но свойства их близки к основному металлу. Перед электрошлаковой сваркой, так же как и перед дуговой, флюсы должны быть прокалены при температуре 200...300 °С.

Электроннолучевая сварка титановых сплавов обеспечивает наилучшую защиту металла от газов и мелкозернистую структуру шва. Требования к сборке по сравнению с другими способами жестче.

При всех способах сварки титановых сплавов нельзя допускать перегрева металла. Нужно применять способы и приемы, позволяющие влиять на кристаллизацию металла: электромагнитное воздействие, колебания электрода или электронного луча поперек стыка, ультразвуковое воздействие на сварочную ванну, импульсный цикл дуговой сварки и т.п. Все это позволит получать более мелкую структуру шва и высокие свойства сварных соединений.

referatwork.ru

СВАРКА ТИТАНА И ЕГО СПЛАВОВ

Особенности сварки титана и его сплавов связаны со значительными трудностями из-за их высокой активности по отношению к кислороду, азоту, водороду и углероду, которые отрицательно влияют на свариваемость. Для обеспечения хорошего качества сварки необходимо ограничивать содержание вредных примесей в свариваемом и присадочном материале до следующих значений, %, кислорода 0,12—0,15, азота 0,04—0,05, водорода 0,01—0,015 и углерода 0,1. При сварке плавлением необходима падежная защита от атмосферы не только металла сварочной ванны, но также металла околошовной зоны и обратной стороны шва, нагретого до температуры >400 °С. Дополнительным затруднением при сварке является склонность титана и его сплавов к росту зерна при нагреве до высоких температур (выше 880 °С). Рост зерна усугубляется низкой теплопроводностью титана, увеличивающей время пребывания металла сварного соединения при высоких температурах. Для преодоления указанных трудностей сварку выполняют при минимально возможной погонной энср-

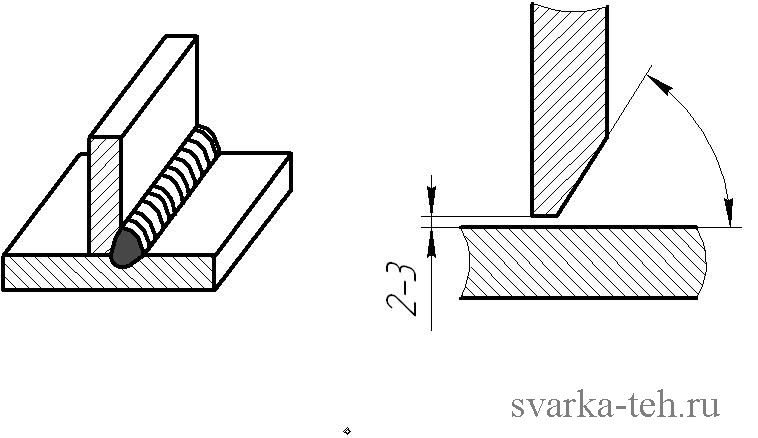

| XVI1.3. Типичные разделки кромок для сварки неплавящимся электродом ти• тана разной толщины а — 6-4—10 мм; б — Л — :0—15 мм; в — в—свыше 15 мм |

гии. Наиболее частые дефекты швов — это поры и холодные трещины. Возбудителями пор являются газы и среди них в первую очередь водород. Для устранения пористости необходимо обеспечить требуемую чистоту основного металла и сварочных материалов. Главная причина возникновения холодных трещин—также водород, выделяющийся из твердого раствора и образующий гидриды титана. Эти процессы приводят к охрупчиванию титана и появлению больших внутренних напряжений. Титан и его сплавы можно сваривать дуговой сваркой в защитных газах, автоматической под слоем флюса и электрошлаковой сваркой.

Сварку в инертных газах можно осуществлять неплавящимся или плавящимся электродом. Сварку неплавящимся электродом ведут обычно в аргоне вручную или автоматом, используют аргон высшего сорта (ГОСТ 10157—79*), очищенный от влаги. Сварку вольфрамовым электродом обычно нттрированным или лантанированным выполняют на постоянном токе прямой полярности (табл. XVII.14). Свариваемые кромки и присадочный металл должны быть очищены от окислов и загрязнений травлением в течение 5 мин в растворе, содержащем: 0,35 л соляной кислоты, 0,055—0,06 л азотной кислоты, 50 г фтористого калия, 0,06 л воды или 0,35 л соляной кислоты. 5 г фтористого натрия, 0,65 л воды. При толщине металла до 3 мм кромки не разделывают. Формы рекомендуемых разделок при сварке больших толщин показаны на рис. XVI 1.3. В качестве присадочных материалов наибольшее распространение получили сварочные проволоки: ВТ1-00 — для технического титана и низколегированных а — и псевдоа-сплавов; ВТ2 (системы Ті — АІ)—для а — и псевдоа- сплавов; СПТ-2 (системы Ті—А1—V—Zr) — для большинства двухфазных (а+ Р)-сплавов (без термического упрочнения сварных соединений). Сварочную и электродную проволоку перед сваркой подвергают вакуумному отжигу для предохранения шва от загрязнения водородом. Корень шва при дуговой сварке защищают (при небольшой протяженности стыковых соединений) плотным поджа — тием кромок к медной или стальной подкладке, подачей инертного газа в подкладку с отверстиями или изготовленную из пористого материала. При сварке сосудов или труб инертный газ подают внутрь изделий (поддувают). Вместо поддува аргона можно применять специальные флюсы-пасты для защити обратной стороны шва. При сварке изделий сложной конфигурации осуществляют общую защиту сварного соединения и изделия в камерах (типа ВКС-1, ВУАС-1, УСБ-1 и др.) с контролируемой атмосферой и в специализированных боксах (в обитаемых камерах) с обеспечением в них условий для работы сварщиков.

Использование фтористых флюсов —паст (АНТ-17А, АНТ-23, ФАН-1) при аргонодуговой сварке титановых сплавов позволяет значительно снизить погонную энергию сварки (в 1,4—1,6 раза) по сравнению с аргонодуговой сваркой без флюса. Стыковые, тавровые, нахлесточные соединения из металла толщиной более 4 мм сваривают в нижнем положении плавящимся электродом. Сварку выполняют на постоянном токе обратной полярности (табл. XVII. 15).

XVII.15. Режимы сварки титана плавящимся электродом в аргоне(без разделки кромок)

| Толщина металла, мм | Сварочный ток. А | Напряжение луги, В | Скорость сварки. 1Х10~3 м/с | Вылет элект рода, мм | Расход газа, л/с | Диаметр электрода, мм |

| 3—8 | 350—450 | 22—28 | 7—11 | 20-25 | 0,33-0,5 | 1,6 |

| 4—8 | 150—250 | 22—24 | 8,3—11 | 10—14 | 0,33-0,5 | 0,6- 0,8 |

| 8—12 | 340—520 | 30—34 | 5,5—7 | 20-25 | 0,6-0,75 | 1.6-2 |

| 14—34 | 480- 750 | 32—34 | 5-6 | 30-35 | 0,67-0,83 | 3 |

| 16-36 | 630—920 | 32—36 | 4,5—5 | 35-40 | 0,83—1 | 4 |

| 16-36 | 730—1200 | 34-38 | 4—4,5 | 40—45 | 0,83—1 | 5 |

При сварке в гелии напряжение дуги увеличивают по сравнению с данными табл. XVII.15 на 8—12 В, расход газа —в 1,5—2 раза. Способы защиты, материалы, сварочная оснастка те же, что и при сварке вольфрамовым электродом.

Сварка под флюсом. Основным преимуществом является высокая производительность процесса. Этим способом можно сваривать стыковые, угловые и нахлесточные соединения при толщине металла 3 мм и более (табл. XVII. 16).

Обратную сторону шва защищают с помощью флюсомедной подкладки или флюсовой подушки. Ток постоянный обратной полярности. Используют флюсы марок АНТ-1, АНТ-3, АНТ-7. Флюс перед

| Толщина металла, мм | Диаметр электродной проволоки, мм | Сварочный ток, А | Напряжение Дуги, В | Скорость, | 1X10—3 м/с |

| подачи электродной проволоки | Сварки | ||||

| Односторонняя сварка на остающейся подкладке | |||||

| 2,5 | 2 | 180-200 | 42—47,6 | ||

| 3 | 2,5 | 240-260 | 30-32 | 12,6-15,4 | |

| 4 | 270-290 | 47,6 -53-2 |

| Односторонняя сварка на медной подкладке

|

| Двусторонняя сварка

|

употреблением необходимо тщательно высушить при 200—300 °С. Высота слоя флюса должна быть не меньше вылета электрода.

Электрошлаковую сварку применяют для соединения заготовок (поковок) и деталей толщиной свыше 40 мм. Сварку можно выполнять электродными проволоками диаметром 3—5 мм, пластинчатым электродом толщиной 8—14 мм и шириной, равной ширине свариваемого металла, или плавящимся мундштуком. Сварочную ванну защищают тугоплавкими фторидными флюсами АНТ-2, АНТ-4, АНТ-6 и дополнительно (поверх шлаковой ванны) аргоном. Сварку ведут на переменном токе минимальной погонной энергии, обеспечивающей устойчивый электрошлаковый процесс и необходимое проплавление свариваемых кромок (табл. XVII. 17).

Механические свойства сварных соединений однофазных сплавов

0,083-0,11

0,12-0,17

0,17-0,2

0,2-0,23

0,67

0,83

1

1,13 0,15

0,2

при всех видах сварки достаточно высокие и близки к свойствам основного металла. Однако при сварке двухфазных (а + р)-сплавов механические свойства сварных соединений могут ухудшаться. Для получения оптимального соотношения характеристик прочности и пластичности необходимо применять полный отжиг.

hssco.ru

СВАРКА ТИТАНА и его СПЛАВОВ

Количество просмотров публикации СВАРКА ТИТАНА и его СПЛАВОВ - 166

Свариваемость титана и его сплавов зависит от их физико-химических свойств. Наиболее важными из этих свойств являются: высокая активность титана к газам атмосферы при повышенных температурах, значительная склонность к росту зерен при нагреве и возможность образования хрупких фаз при охлаждении сварного соединения. При комнатной температуре титан взаимодействует с кислородом, стабилизирующим ά-фазу, с образованием поверхностного слоя с большой твердостью – альфинированного слоя, – который предохраняет титан от дальнейшего окисления. При нагреведо 350°С и выше титан активно поглощает кислород, образуя структуры внедрения – различные окислы с высокой твердостью, прочностью и низкой пластичностью. По мере окисления оксидная пленка меняет окраску от желто-золотистого до темно-фиолетовой, переходящей в белую.

Отличительной особенностью при сварке титана по сравнению со сваркой стали является высокая химическая активность его при температуре выше 600°С, что способствует при взаимодействии с воздушной атмосферой образованию хрупких структур и как следствие – образованию холодных трещин. По этой причине сварку титана производят либо в атмосфере инертных газов, либо в вакууме. В качестве инертной атмосферы при дуговой сварке неплавящимся электродом используют аргон или гелий. При дуговой сварке титана неплавящимся электродом аргон нашел более широкое применение, чем гелий, благодаря следующим преимуществам:

- аргон в 10 раз тяжелее гелия и в связи с этим позволяет обеспечивать качественную защиту зоны сварки при расходе инертного газа на 50% меньше;

- стоимость аргона значительно ниже;

- длина дуги в аргоне при одном и том же значении напряжения дуги больше, в связи с этим аргон используют при РЭДС, когда необходим визуальный обзор зоны введения присадочного прутка в сварочную ванну.

Благодаря очень высокой теплопроводности (3,32●10-4кал/cм c °C) и небольшой длине дуги гелий приводит к более высокой концентрации тепла в дуге, что увеличивает проплавляющую способность и позволяет без разделки кромок и без присадки сваривать механизированной сваркой вольфрамовым электродом в инертных газах за два прохода соединения толщиной до 40 мм. Попытки использовать гелий в качестве защитного газа были неудачными в связи с большим браком из-за вольфрамовых включений , образующихся в связи с частыми короткими замыканиями вследствие малой длины дуги и недостаточной стойкости вольфрамовых электродов. Важно заметить, что для сварки в струе инертных газов неплавящимся электродом разработаны горелки для защиты расплавленного металла и приставки для защиты остывающего металла. Смеси аргон-гелий для сварки титана не получили широкого применения.

В качестве неплавящихся электродов используются прутки из чистого вольфрама, а также прутки вольфрама с активирующими добавками окислов тория, лантана и иттрия. Стойкость вольфрамовых электродов и стабильность процесса сварки зависят от качества газовой защиты, токовой загрузки марки электрода и геометрии его заточки. Длина дуги в процессе ручной аргонодуговой сварки вольфрамовым электродом должна поддерживаться постоянной и быть в пределах от 1,5 до 4 мм исходя из диаметра присадки. Сила тока и скорость сварки зависят от длины дуги, присадочной проволоки, типа разделки, толщины соединения.

При сварке с присадкой рекомендуется концом присадочного прутка опираться на край сварочной ванны и расплавлять его по мере перемещения дуги. Во избежание образования в наплавленном металле пор и несплавлений между валиками, а также нарушения газовой защиты не допускаются в процессе сварки колебательные движения присадочного прутка и принудительная подсадка его в сварочную ванну. В процессе сварки нагретый конец присадочного прутка не должен выводиться из зоны газовой защиты. В случае преждевременного выведения присадочного прутка из зоны защиты и наличия на нем цветов побежалости окисленный конец прутка крайне важно обрубить.

Вольфрамовый электрод при сварке должен перемещаться равномерно-поступательно. Допускаются поперечные колебания вольфрамового электрода не более чем на 4 мм от центра присадочного прутка. При сварке с колебаниями вольфрамового электрода сварочная ванна (по всей ширине) должна оставаться в зоне газовой защиты. В тех случаях, когда оперировать прямым присадочным прутком затруднительно. Конец присадочного прутка рекомендуется изогнуть. Прежде чем гасить дугу, следует заделать кратер выполненного валика: он должен быть плоским или слегка выпуклым.

При многопроходной ручной сварке не следует перегревать выполняемый шов. Основным критерием достаточного охлаждения является отсутствие цветов побежалости. С целью предупреждения сильного разогрева сварного шва в процессе его выполнения можно применять форсированное охлаждение зоны сварки обдувом сжатым воздухом или проточной водой с обратной стороны соединения с помощью специальных приспособлений. При этом толщина уже заваренной части соединения должна быть не менее 8 мм. Сварку рекомендуется производить на проход или обратноступенчатым способом отдельными участками (ступенями) длиной от 100 до 300 мм в направлении, обратном общему направлению сварки. Наиболее эффективна сварка обратноступенчатым способом при выполнении однослойных швов и корневых проходов многослойных швов. Однослойные швы в соединениях деталей толщиной от 0,5 до 1 мм рекомендуется выполнять ступенями длиной не более 30 мм с принудительным охлаждением в процессе сварки. Наплавку валиков в многослойных замкнутых швах крайне важно начинать и заканчивать с перекрытием на 5-15 мм.

referatwork.ru

Сварка титана и его сплавов

При сварки титана и его сплавов стоит особая задача в получении сварного шва особой пластичности, так как напрямую зависит от чувствительности металла в процессе его нагревания в момент сварных работ. Если процесс сварки выполняется при температурах имеющих значение выше 350 градусов Цельсия, то наблюдается значительное насыщения получаемого сварного шва водородом, азотом и кислородом.

Это в свою очередь в достаточной степени снижает прочность шва. В связи с этим место сварных работ не подогревают выше этого значения. Сварные аботы проводятся в среде защитных газов для не допускания попадания в получаемый сварочный шов водорода, азота и кислорода. В качестве защитных газов используется гелий и аргон. Необходимо чтобы газы относились г к группе высокой чистоты и также существует необходимость в использовании флюсов и вакуума, в процессе проведения сварочных работ на конструкциях из титана и его сплавов.

Единственным возможным вариантом без использовании среды защитных газов, это сварка холодным методом или сварка давлением. Когда свариваемые поверхность не нагреваются. Под воздействием давления происходит смещение кристаллической решетки и из индивидуальной получается одна общая для обоих листов, это в свою очередь способствует получению сварочного шва с высокими показателями прочности. Широко используется метод ультразвуковой сварки титана и его сплавов. В этом процессе взаимодействия полученного шва с частицами кислорода, находится на минимальном уровне.

Титан имеет достаточно низкую теплопроводность и для выполнения сварного шва при помощи нагревания, выполняется при помощи увеличенного времени и температуры. Перед тем как выбрать наиболее приемлемый вид сварочных работ необходимо учитывать оптимальное соотношение интервала механических скоростей и выбирать тот вариант при котором наименьшим будет показатель снижения уровня пластических свойств.

Благодаря повышенному уровню содержания водорода в соединениях полученных в ходе выполнения сварных работ по титану и его сплавам, отмечается пониженное склонность к разрушению шва. Но из-за содержания водорода в значительной степени увеличивается склонность в плане образования трещин в сварочном шве. При этом наступает снижение прочности сварочного шва, что в свою очередь не лучшим образом сказывается на качестве сварной конструкции.

Для избежания попадания паров водорода образуемых в процессе выполнения сварочных работ и как следствие уменьшение шансов в появлении трещин в сварочном шве необходимо проводить тщательную подготовку поверхности подвергающейся обработки. Необходимо зачищать места соединений, для получения качественного сварного шва.

Титан обладает повышенным коэффициентом жидкотекучести и поэтому учитывая данный фактор необходимо высокое качество применяемое при сборке конструкций из титана и его сплавов.

Для выполнения сварочных работ используется следующие виды и типы сварки: - сварка «взрывом» заключается в отжиге соединений с использованием промежуточных прокладок ( что в свою очередь не является необходимостью). - диффузионная сварка, при выполнении работ используют тонкую многослойную ленту, которая в свою очередь способствует получению прочного соединения сварного шва.

- сварка прокаткой, выполняется с использованием вакуума. В процессе выполнения сварных работ рекомендуется использование прокладок из ванадия. Отмечено что при сварки ниобия и титана, на их границе сплавов образуются прочные сварные соединительные места.

3g-svarka.ru

Сварка титана и его сплавов

Титан и его сплавы благодаря высоким физикохимическим свойствам все больше применяют в качестве конструкционного материала для авиационной и ракетной техники, химического машиностроения, приборостроения, судо — и машиностроения, в пищевой и других отраслях промышленности. Титан почти в два раза легче стали, его плотность 4,5 г/см3, он обладает высокими механическими свойствами, коррозионной стойкостью при нормальных и высоких температурах и во многих активных средах, теплопроводность титана почти в четыре раза меньше теплопроводности железа. Технический титан и его сплавы имеют легирующие добавки, повышающие прочность са до 1000—1500 МПа. Сварка титана затруднена его способностью активно взаимодействовать с газами

при нагревании. Уже при температуре 450 °С образуются оксид титана ТЮ2 и слой окалины, насыщенный кислородом и называемый альфированным слоем. Такой слой при сварке способствует образованию трещин. Содержание кислорода в титановых сплавах допускают не более 0,015 %.

Азот активно взаимодействует с титаном, повышая его прочность и снижая пластичность. Содержание азота в сплавах титана допускается не более 0,04— 0,05 %.

Водород — наиболее вредный для титана газ, вызывающий его хрупкость и способствующий образованию трещин и пор даже при небольшом содержании. Содержание водорода в сплавах титана допускается не более 0,01—0,015 %.

Вследствие активного взаимодействия титана и его сплавов с газами дуговая сварка покрытыми электродами не обеспечивает требуемых качеств сварного соединения и не применяется. Применяют ручную дуговую сварку вольфрамовыми электродами в аргоне, гелии или в их смеси. Однако обычная защита, применяемая при сварке горелкой с обдувом^ защитным газом электрода, зоны дуги и ванны, также недостаточна, так как металл уже реагирует с кислородом при нагреве до 450 °С и выше. Следовательно, необходимо обеспечить защиту выполненного горячего шва и обратной стороны соединения, подвергаемой нагреву. Для полной защиты при сварке титана и его сплавов неплавящимся электродом применяют защитные камеры нескольких типов. При сварке на воздухе в цехе или на монтажной площадке применяют камеры-насадки (рис. 18.2, а) для местной защиты зоны сварки и нагретого сварного соединения. При местной защите обратная сторона шва может быть защищена специальной подкладкой с канавкой (рис. 18.2,6), куда подают защитный газ. При сварке трубопроводов применяют поддув защитного газа внутрь трубы (рис. 18.2, в). Для общей защиты свариваемой детали применяют жесткие, мягкие или полумягкие герметичные камеры, куда помещают деталь и горелку и наполняют инертным газом1 под небольшим давлением. Сварщик манипулирует горелкой с помощью гибких или жестких механических рук и наблюдает за процессом сварки через иллюминаторы или через про-

ф

|

Рис. 18.2. Газовая защита при сварке титана а — камеры-насадки для местной защиты при сварке; б —защита шва камерой-насадкой 1 и специальной подкладкой с канавкой; в — защита стыка трубы камерой и поддувом газа внутрь трубы в отгороженное пространство гибкими перегородками; 1 — камеры; 2 — поддув газа для защиты обратной стороны шва; 5 — канавка; 4 — гибкая перегородка |

зрачную оболочку. Применяют также камеры большого размера, оборудованные приборами безопасности для обеспечения работы сварщика в камере в специальном костюме в атмосфере инертного газа.

Наиболее мобильными и дешевыми являются камеры для местной защиты.

Подготовка титана и его сплавов к сварке и сборка деталей должны производиться особенно тщательно. Основной металл и сварочная проволока должны быть очищены от загрязнений и иметь чистую без альфированного слоя и окалины поверхность. При необходимости очищают металл дробеструйной обработкой, механическим способом, травлением и обезжириванием. Сварочную проволоку диаметром 1,2— 7 мм обычно поставляют после отжига в вакуумных печах при температуре 900—1000 °С для удаления

водорода. Резка металла возможна обычными ножницами и плазменными резаками. При кислородной резке окисленные кромки удаляют механическим путем. Проволоку для присадки нарубают длиной 300— 400 мм. При толщине металла более 3 мм делают разделку кромок под углом 60—70°. Детали собирают под сварку с помощью прижимных или других приспособлений. Возможна сборка на прихватках, при этом детали из легированных сплавов титана прихватывают с применением присадочной проволоки, а детали из технического нелегированного титана — без присадки. Прихватки должны быть длиной 30—50 мм с расстоянием между ними 300 мм. Прихватки выполняют со стороны, обратной шву, и обязательно с защитой металла инертным газом с помощью местных или общих камер. В начале и конце стыка прихватывают специальные планки из основного металла, на которых начинают и заканчивают шов. Детали толщиной 0,5—3 мм собирают без зазора.

Ручную дуговую сварку титана и его сплавов в защитном газе выполняют постоянным током прямой полярности. Для сварки применяют вольфрамовые электроды марок ЭВЛ и ЭВИ, аргон высшего сорта, а для защиты горячего шва и нагретых частей основного металла — аргон 1-го сорта. Применяют типовые источники питания постоянного тока, а также специализированные установки для аргонодуговой сварки постоянным током УПС-301 и др. Стыковые соединения толщиной 0,5—3 мм, имеющие небольшие зазоры, сваривают с присадочным металлом. Стыковые соединения толщиной более 3 мм, имеющие разделку кромок, сваривают в несколько слоев, при этом сварку каждого слоя выполняют без колебательных движений электрода на малой погонной энергии с последующим охлаждением наплавленного валика до 100 °С и проверкой его качества. Если валик окислен до серого или темно-серого цвета, его следует вырубить до мягкого серебристого металла, после чего продолжать сварку следующего валика. Сварку ведут справа налево, наклоняя горелку под углом 55—65°С, а присадочную проволоку — под углом 155—165 °С к горизонтали. Подварку стыкового шва с обратной стороны выполняют после сварки первого слоя основного шва.

В зависимости от марки сплава подбирают марку присадочной проволоки. Получили распространение флюсы-пасты АНТ-17А, АНТ-23А и др., которые наносят на кромки свариваемой детали. Использование флюса при сварке вольфрамовым электродом увеличивает глубину проплавления, сужает шов и зону термического влияния и повышает стойкость против возникновения пор. Благодаря увеличению проплавления возможно сваривать однопроходные швы из сплавов титатана толщиной до 12 мм без разделки кромок.

hssco.ru

СВАРКА ТИТАНА И ЕГО СПЛАВОВ

Подготовка и сборка металла под сварку. Резка листов и заготовок титана, подлежащих сварке, выполняется’механической, газовой или плазменной резкой. Подготовка кромок под сварку производится только механическим путем. Волнистость поверхности обработанных кромок с плавными переходами волны допускается на глубину не более 0,1 мм при длине более 30 мм..

На последующую обработку свариваемых кромок должен быть оставлен припуск после механической обработки не менее 3 мм, а после резки с расплавлением не менее5—15 мм на сторону в зависимости от толщины металла. В тех случаях, когда невозможна механическая обработка, допускается подготовка кромок корундовым кругом на вулканитовой основе с зернистостью не более 80 ед (ГОСТ 2424—67). Таким же кругом выполняется выборка корня шва перед его сваркой. Сила прижатия корундового круга должна быть такой, чтобы исключить появление цветов побежалости.

При наличии — на металле окиснонитрндных пленок детали подвергаются травлению в растворе состава (мл/л): 220—300 плавиковой кислоты HF, 480—550 азотной кислоты HNO,. Время травления в зависимости от толщины пленки 1—20 ч при температуре 20—25 °С. Затем следует осветление в растворе состава (мл/л): 600—750 азотной кислоты, 85—100 плавиковой кислоты. Время травления 3—10 мин при температуре 20—25 °С. Начинать и заканчивать сварку необходимо на’ технологических планках такой же толщины и состава, как и свариваемый металл.

Непосредственно перед сваркой кромки и прилегающий к ним металл на ширину 25—30 мм и сварочная проволока промываются бензином Б-70 с последующим обезжириванием этиловым спиртом-ректификатом или ацетоном с применением чистых бязевых салфеток. Для титана и его сплавов в основ-

ном применяют дуговую сварку в среде инертных газов, автоматическую сварку под слоем бескислородных флюсов, плазменную, электрошлаковую, контактную и др. Однако наиболее широко применяют сварку в среде аргона, гелия или их смесей плавящимся и неплавящимея электродом при минимальной погонной энергии с применением инертных газов высокой частоты.

При сборке под сварку смещение кромок н зазор в стыке должны соответствовать нижеприведенным.

Толщина металла, мм 2—3 4—5 6-Ю II—15 16—35

Величина смещения (зазора) 0,1 0,2 0,5 0,5 1,0

При сборке и установке детали под сварку запрещается прикасаться к кромкам голыми руками и загрязненным инструментом. На кромки не должны попадать грязь, масло и влага. Сборка под сварку производится с помощью прихваток длиной 10—20 мм, расстоянием между ними 150—300 мм (в зависимости от толщины свариваемого металла) с обязательной защитой обратной стороны шва. Дефекты в прихватках не допускаются. В случае их появления прихватки должны быть удалены с помощью корундового круга с последующей шабровкой и промывкой ремонтируемых мест растворителем.

В помещениях, где выполняется сварка титана, скорость движения воздуха не должна превышать 0,5 м/с, а температура должна быть не ниже +15 °С. При этом необходима высокая культура производства. Марка сварочной или присадочной проволоки для титана и его сплавов приведена в табл. 5.20.

Для предохранения шва от наводораживания используют сварочную проволоку после предварительного Вакуумного отжига. Массовая доля водорода в такой проволоке не должна превышать 0,002—0,004 %.

Титан при высоких температурах, и особенно в расплавленном состоянии, обладает высокой химической активностью

| Таблица 5.20. Присадочная проволока для сварки титана и его сплавов

Ш |

к таким газам, как кислород, водород и азот. Поэтому для получения сварных швов высокого качества необходимо надежно защищать от окружающего воздуха сварочную ванну, шов и прилегающий к нему металл с температурой выше 400—450 °С. Защита должна быть обеспечена как с внешней, так и с обратной стороны шва. Для защиты хвостовой части ванны и металла вокруг сварного шва горелки дополнительно оборудуются защитными насадками для подачи защитного газа (рис.5.23).

В зависимости от формы и размеров свариваемых изделий применяется струйная защита с непрерывным обдувом инертным газом сварочной ванны й прилегающих зон свариваемого металла, защиты

В зависимости от формы и размеров свариваемых изделий применяется струйная защита с непрерывным обдувом инертным газом сварочной ванны й прилегающих зон свариваемого металла, защиты

сварного соединения с применением местных камер и общая защита узла при сварке в камере с контролируемой атмосферой. Для сварки трубчатых конструкций используются местные или малогабаритные накидные камеры с обеспечением надежной герметичности.

О надежности защиты и о качестве сварных соединений судят по внешнему виду шва и околошовной зоны. Серебристая поверхность характеризует хорошую защиту и удовлетворительные свойства соединений. Желто-голубой цвет образуется при плохой защите, а синевато-фиолетовая поверхность говорит о плохой защите и соответственно пониженной пластичности и вязкости металла шва и зоны термического влияния.

При сварке со сквозным проплавлением обратная сторона шва формируется медными или стальными подкладками сформирующими канавками и системой отверстий для подачи защитного газа. Подкладки могут быть как водоохлаждаемыми, так и не водоохлаждаемыми. При двусторонней сварке на весу обратная сторона шва защищается поддувом аргона с помощью специальных приспособлений (рис. 5.24). Содержание в инертных газах кислорода контролируется прибором «Циркон», а для определения в них влаги применяется установка «Байкал» и др.

Механизированная сварка плавящимся электродом. Автоматическая сварка пла-. вящимся электродом применяется для тавровых, угловых и стыковых соединений из титана и его сплавов толщиной более 4 мм. Сварка выполняется в ниж — Рас. 5.24. Приспособление для защи — нем положении на постоянна сварного шва поддувом аргона ном токе обратной полярности. Для сварки электродной проволокой диаметром до 3 мм применяются источники питания с жесткой или пологопадающей внешней вольт-амперной характеристикой. При большем диаметре электродной проволоки более предпочтительны источники питания с падающей характеристикой. Металл толщиной до 25 мм сваривается-без разделки кромок в два прохода с двух сторон, для больших толщин рекомендуется применять многопроходную сварку с V — или Х-образной (в зависимости от толщины свариваемого металла) разделкой кромок [51. Угол раскрытия составляет 60—70°, а притупление — 3—4 мм.

Сварка выполняется стандартными автоматами, снабженными сварочными горелками типа ГУ или другими, обеспечивающими надежную защиту дуги с приставками для допол-

Сварка выполняется стандартными автоматами, снабженными сварочными горелками типа ГУ или другими, обеспечивающими надежную защиту дуги с приставками для допол-

| Таблица 5.21. Режимы автоматической сварки титана и его сплавов плавящимся электродом

Ч Примечание. Расход аргона для свариваемых толщин титана 16— 20 мм составляет 20—25 л/мин. При Сварке титана большей толщины расход аргона равен 25—30 л/мин. При сварке в среде гелия его расход по сравнению о аргоном увеличивается в 1.4—1,8 раза, а напряжение на дуге повышается на 8—12 В. Расход аргона в защитную насадку составляет 8—10 л/мнн, а в формирующую защитную подкладку 4—8 л/мин в зависимости от толщины свариваемого металла. |

«и

нительной защиты зоны сварки и обратной стороны шва. Режимы автоматической сварки титана плавящимся электродом в с[Ягде защитных газов приведены в табл. 5.21.

Автоматы для сварки более целесообразно применять с независимой or напряжения и плавной скоростью подачи электродной проволоки. Режим сварки необходимо корректировать в каждом конкретном случае. Для этого на опытной пластине при наплавке валика устанавливается минимально ‘необходимая сила сварочного тока, обеспечивающая струйный перенос электродного металла. Затем напряжением устанавливают нужную длину дуги. Если при этом струйной перенос электродного металла переходит в капельный, силу сварочного тока незначительно увеличивают, напряжением дуги снова устанавливают заданную ее длину. Такую корректировку режима сварки необходимо выполнять с каждым источником питания.

Полуавтоматическая сварка применяется в тех случаях, где другие механизированные способы сварки использовать нецелесообразно. Выполняется полуавтоматическая сварка на постоянном токе обратной полярности проволоками диаметром 0,5—2,0 мм на режимах, обеспечивающих струйный перенос электродного металла.

Горелки полуавтоматов должны обеспечивать надежную защиту дуги и сварочной.-ванны от окружающего дугу воздуха. Лучшие результаты позволяют получить полуавтоматы ПРМ-4 или другие, снабженные горелками ГСП-1. Для дополнительной защиты хвостовой части ванны и металла, нагретого выше 400—450 °С, горелки снабжаются насадками, в которые подается защитный газ. Сварку выполняют с наклоном горелки углом вперед под углом 10—15° от вертикали в режимах, приведенных в табл. 5.22.

| Таблица 5.22. Режимы полуавтоматической сварки титана плавящнмси электродом в среде защитных газов

П р и м е’ч а н и е. Расход аргона (л/мин) в горелку составляет 16—18, при подаче в насадку — 8—10, в защитную формирующую подкладку — 4—6. При ващите зоны дуги гелием его расход увеличивается на 15—20% по сравнению с расходом аргона. |

Расстояние сопла горелки от свариваемого металла должно быть равно 14—20 мм в зависимости от толщины свариваемого металла. В качестве защитных сред применяется аргвн, гелий или смесь аргона и гелия ‘(бО—80 %). При сварке не допускаются короткие замыкания электродной проволоки как на поверхность ванны, так и на свариваемый металл или шов.

Автоматическая сварка неплавящимся электродом в среде защитных газов. Сварка выполняется на постоянном токе прямой полярности. Сварка титана толщиной до 8 мм производится без разделки кромок. При толщине металла до 15 мм применяется V-образная разделка кромок с углом раскрытия 60— 70°, а большая толщина титана сваривается с использованием рюмкообразной подготовки кромок с углом раскрытия 30° и радиусом в нижней части, равном 6 мм. Для защиты дуги применяется аргон, гелий или их смеси (например, 50—80 % гелия, остальное аргон). Сварка выполняется горелками типа ГУ или другими, обеспечивающими достаточное качество сварных соединений на режимах, приведенных в табл. 5.3.

В процессе сварки на верхнем пределе тока при падающей вольт-амперной внешней характеристике источника питания начинают появляться всплески металла ванны и нарушать этим формирование шва. Возможны две причины их образования.

1. Нарушается гидродинамическое равновесие в сварочной ванне, когда скорость протока металла в донной части ванны превышает скорость сварки. Это приводит к образованию в шве полостей или каналов. Для борьбы с дефектами такого рода уменьшают силу сварочного дока, снижают скорость сварки или увеличивают объем ванны за счет применения сварки расщепленным электродом. Также применяют успокаивающее внешнее давление на хвостовую часть ванны газовым потоком или сварку импульсным током с частотой, равной или кратной частоте гармоническим колебаниям металла ванны.

2. Металл ванны перегревается и становится более жидкотекучим. Давление дуги, воздействуя на такой металл, образует всплески, нарушает устойчивую кристаллизацию ванны и не позволяет получать качественное формирование сварочного шва. Для борьбы с такими дефектами уменьшают силу сварочного тока, увеличивают скорость сварки, снижают напряжение холостого хода источника питания или охлаждают свариваемый металл.

Вероятность появления всплесков тем больше, чем ниже температура плавления свариваемого металла и меньше его плотность. Поэтому такие дефектные процессы чаще наблюдаются при сварке алюминия, магния и их сплавов и реже — при сварке титана, меди, никеля и других металлов.

Практически для определения характера всплесков увеличивают скорость сварки. Если всплески ванны не прекращаются, считают, что нарушено гидродинамическое равновесие. Когда при повышении скорости сварки всплески исчезают, считают, что металл ванны перегревается.

Ручная дуговая сварка неплавящимся электродом. Сварка производится на постоянном токе прямой полярности. Сварка титана толщиной до 5 мм выполняется без разделки кромок. При толщине металла 5—10 мм производится многослойная сварка с разделкой кромок с общим углом раскрытия 70—90°. Двусторонняя разделка кромок осуществляется при сварке металла толщиной 10—15 мм с углом раскрытия 50—70°. При сварке металла толщиной более 15 мм применяется рюмкообразная разделка кромок с углом раскрытия 30° и радиусом в нижней части 5 мм. Сварка выполняется на режимах, приведенных в табл. 5.23.

Рабочая часть вольфрамового электрода затачивается на конус, равный в зависимости от толщины свариваемого металла 30—45′. Конус электрода притупляют до диаметра 0,5—0,8мм. Это позволяет увеличить стойкость электрода, улучшить формирование сварного шва и получить за счет расфокусировки дуги более плавный переход от основного металла к усилению шва. Вылет электрода из сопла горелки устанавливается не более 10 мм. Перед сваркой система подачи газа продувается в течение 5—10 с защитным газом (расход 10—12 л/мин).

Дугу возбуждают в разделке или на ранее заваренном участке шва с последующим перекрытием этого места при сварке. Сварка выполняется без колебаний горелки, с непре-

| Таблииа 5.23. Режимы ручной аргонодуговой сварки титана неплавящимгя электродом в среде аргона

Примечание. Расход аргона для сварки составляет 8—10 л/мин, для дополнительной защиты хвостовой части ванны и металла шва расход аргона равен б—8 л/мин, а для защиты обратной стороны шва — 2—4 л/мин. • |

рывноЯ подачей присадочной проволоки. Марка присадочной проволоки в зависимости от состава свариваемого металла приведена в табл. 5.18.

Первый проход при сварке с разделкой кромок выполняется без присадочного металла. При сварке последующих проходов присадочный металл вводится в зону дуги непрерывно и равномерно под углом 25—35° к основному металлу в головную часть сварочной ванны навстречу движения горелки. Угол между присадочной проволокой и горелкой должен составлять 80—90°.

Присадочный пруток при сварке или прихватке необходимо выводить из зоны защиты только после его остывания Ниже температуры 400 °С. При нарушении этого условия окисленный конец присадочного прутка необходимо отрубить. После обрыва дуги или окончания процесса сварки горелка не должна отводиться от места сварки, а защитный газ подается до остывания ниже 400 °С.

Автоматическая сварка под слоем флюса. Этот вид сварки применяется для сварки металла толщиной от 3 до 40 мм. Сварку выполняют на постоянном токе обратной полярности стандартными автоматами с использованием бескислородных, нейтральных по отношению к титану флюсов типа АНТ на основе системы CaFa—BaCI,—NaF.

При сварке титана толщиной до 7 мм применяется флюс АНТ-1. Для титана толщиной 6—14 мм используется флюс АНТ-3, а при сварке титана толщиной более 14 мм применяется флюс АНТ-5 или АНТ-7.

Перед сваркой флюс прокаливают при температуре 300— 350 °С в течение 2 ч до содержания влаги не более 0,05 %. По окончании сварки оставшийся флюс помещают в герметично закрывающуюся тару или в полиэтиленовые мешки. Слой флюса при сварке должен быть таким,- чтобы исключить возможность прорыва дуги. Сварку производят на малых вылетах электродной проволоки, не превышающих 20—22 мм при напряжении на дуге не более 40 В.

Титан толщиной до 10—12 мм сваривают в один проход без разделки кромок. Листы толщиной до 14—16 мм целесообразно сваривать с двух сторон по — V-образной разделке кромок с углом раскрытия 60° или Х-образной подготовке кромок с углом 90°. Притупление составляет 6 — 8 мм.

Обратная сторона сварного шва формируется водоох — лажд^емыми подкладками с подачей инертного газа встык. Применяется также сварка на флюсовых подушках. При всех неизменных остальных условиях, с увеличением угла раскрытия разделки от 60 до 90° глубина провара возрастает,

формирование шва улучшается, а стабильность процесса сварки возрастает.

Автоматическая сварка под слоем флюса выполняется в режимах, приведенных в табл. 5.24.

.іЗчистка валиков от шлаковой корки выполняется после остывания сварного шва и околошовной зоны ниже температуры 300—350 °С. Находит также применение способ автоматической сварки по слою флюса вольфрамовым электродом на постоянном токе прямой полярности. Применяемые для этого способа сварки флюсы АНТ-21 А или АНТ-23А сушат при температуре 250—300 °С в течение 1,5—2,0 ч. Затем их растворяют в спирте-ректификате (ГОСТ 18300—72) в соотношении по массе 1 : 1 до пастообразного состояния.

Непосредственно перед сваркой на кромки наносят кистью равномерный слой флюсовой пасты толщиной 0,10—0,15 мм и шириной 10—15 мм. Сварка выполняется через 1,5—3,0 мин после нанесения флюса на свариваемые кромки. Расход по такой технологии составляет 5—8 г на 1 м шва погонной длины.

Плазменная сварка. Наиболее широкое применение получил способ сварки прямого действия. Для стабильного горения плазменной дуги применяются источники питания дуги с крутопадающими или вертикальными характеристиками, позволяющие изменять напряжение на дуге при неизменном значении сварочного тока.

Плотность теплового потока плазменной дуги составляет более Ю6 Вт/см*, что в 10 раз превышает тепловой поток дуги при сварке неплавящимся электродом в среде аргона. Поэтому плазменная сварка листов титана возможна толщиной 10 мм и выше без разделки кромок. При плазменной сварке-в каче-

| Та блица 5.24. Режимы автоматической сварки титана под слоем флюса

П р и м е ч а и н е. Титан толщиной 12—20 мм сваривается с разделкой кромок. |

стве плазмообразующего газа применяется аргон, а в качестве защитной среды — гелий или смесь аргона с гелием.

Титан толщиной до 18—20 мм сваривается без разделки кромок. При сварке титана большей толщины применяется V-образная разделка кромок с углом раскрытия 60° и притуплением 4—6 мм. Присадочная проволока подается в переднюю часть сварочной ванны. Режимы плазменной сварки титана приведены в табл. 5.25.

Для сварки титана малых толщин широкое применение находит микроплазменная сварка.

Электрошлаковая сварка. Этот вид сварки используется для сварки титана толщиной более 40 мм. Находит применение электрошлаковая сварка плавящимся мундштуком, пластинчатым электродом и проволоками. Однако наибольшее применение получила электрошлаковая сварка проволочными

| Таблица 5.25. Режимы плазменной сварки титана

Примечание, Расход защитного газа составляет 6-. 12 л/кии, а расход газа для защита таз с обратной стороны — 6—8 л/мин. |

| Таблица 5.26. Режимы алектрошлаковой сварки титана проволочными електродами

|

электродами. На каждые 100 мм свариваемой толщины при меняется одна электродная проволока диаметром 5 мм. Для крупногабаритных изделий из титана и его сплавов может использоваться сварка плавящимся мундштуком или пластинчатым электродом.

Электрошлаковая сварка выполняется под тугоплавкими бескислородными флюсами АНТ-2, АНТ-4 и другими с защитой поверхности шлаковой ванны и разогретого вылета электрода аргоном. Эго достигается с помощью использования специальной конструкции сварочных мундштуков, служащих для направления электродных проволок и одновременной подачи аргона в зону сварки.

Режимы электрошлаковой сварки проволочными электро дами технического титана приведены в табл. 5.26.

hssco.ru