Кислородно-дуговая и воздушно-дуговая резка. Воздушно дуговая резка

Воздушно-дуговая резка - Газовая резка

Воздушно-дуговая резка

Сущность воздушно-дуговой резки заключается в выплавлении металла по линии реза угольной дугой (горящей между концом угольного электрода и металлом) и принудительном удалении расплавленного жидкого металла струей сжатого воздуха. Воздушно-дуговой резке лучше поддаются стали, хуже цветные металлы. Чаще всего этот способ используется при обрезке прибылей литья, а также для зачистки литья, удаления дефектных участков сварных швов, прожигания отверстий и т. д. Недостаток воздушно-дуговой резки — неуглероживаяие поверхностного слоя металла.

Для воздушно-дуговой резки кироваканский завод «Автоген-маш» выпускает резак РВДм-315 и комплект аппаратуры РВДл-1000 с резаком такого же типа.

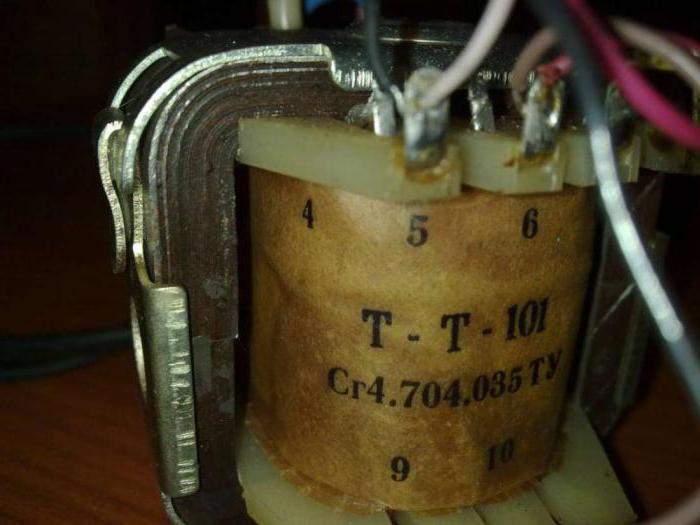

Для воздушно-дуговой резки используют угольные, графитовые или графнтированные электроды. В резаке РВДм-315 в зависимости от силы тока применяют электроды диаметром от 6 до 10 мм. При токе 250—270 А диаметр электрода 6 мм, при токе 300—380 А —8 мм, при токе 380—480 А—10 м,м. Резак РВДл-1000 в отличие от резака РВДм-315 работает на электродах прямоугольного сечения 15Х:25 мм, длиной 250 мм. Для питания мощных резаков переменным током промышленностью выпускается специальный трансформатор ТДР-1601УЗ с номинальным током 1600 А.

Способ воздушно-дуговой резки основан на расплавлении металла в месте реза теплом электрической дуги и непрерывном удалении его струей сжатого воздуха. Дуга горит между разрезаемым изделием и угольным электродом. Сжатый воздух под давлением 0,5 МПа подается от передвижного компрессора или заводской сети сжатого воздуха. Этот способ применяется для разделительной и поверхностной резки листового и профильного проката, удаления дефектных участков сварных швов, трещин, разделки корня с обратной стороны шва и для снятия фасок. При поверхностной резке обработке подвергается большинство черных и цветных металлов, при разделительной — углеродистые и легированные стали, чугун, латунь и трудноокисляемые сплавы. Воздушно-дуговую разделительную резку рекомендуется использовать для металла толщиной не более 30 мм.

При разделительной и поверхностной резке расстояние от губок элетрододержателя до конца электрода не должно превышать 100 мм. По мере обгорания электрод постепенно выдвигают из губок. Поверхность реза получается ровной и гладкой. Ширина канавки реза больше диаметра электрода на 1—3 мм. Резка производится на постоянном токе обратной полярности. Количество выплавляемого из полости реза металла пропорционально силе тока.

Воздух в ряде случаев заменяется кислородом, который подается на расплавленный металл на некотором расстоянии от дуги. Кислород окисляет расплавленный металл и удаляет его из полости реза. При воздушно-дуговой резке вместо угольного можно применять металлический электрод, для чего на обычный электрододер-жатель крепится кольцевое сопло, через которое к месту реза подается сжатый воздух.

—-

Сущность воздушно-дуговой резки заключается в выплавлении металла из линии реза электрической дугой, горящей между концом угольного электрода и металлом, и удалении расплавленного жидкого металла струей сжатого воздуха. Недостатком этого способа

флюса и добавочная энергия струи на удаление большого количества шлаков из места реза обусловливает в 2 раза большую мощность пламени, чем при резке без флюса. Режущая насадка также должна быть на один номер больше. Резку начинают от края листа или от заранее сделанного отверстия. Начало реза предварительно нагревают до температуры белого каления. После этого на половину оборота открывают вентиль режущего кислорода, включая одновременно подачу кислородно-флюсовой смеси. Когда расплавленный шлак дойдет до нижней кромки разрезаемого изделия, резак начинают передвигать вдоль линии реза, а вентиль подачи режущего кислорода открывают полностью. Резак должен перемещаться равномерно, в конце реза его следует задержать, чтобы прорезать металл на всю толщину. Перед резкой стали мартенситного класса ее подогревают до 250—350 °С, а для сталей ферритного и аустенитного классов подогрев не требуется. Мощность подогревающего пламени и расстояние от конца мундштука до поверхности разрезаемого металла больше, чем при обычной кислородной резке. При прямолинейной разделительной резке высоколегированных сталей резак устанавливают перпендикулярно поверхности металла или под углом. На процесс кислородно-флюсовой резки влияет правильный выбор давления и расхода режущего кислорода, мощность подогревающего пламени, скорость резки, марка и расход флюса. Расход кислорода и его давление определяются в зависимости от толщины разрезаемого металла и скорости резки. Оптимальный расход флюса устанавливают визуально. Большой или недостаточный расход флюса замедляет процесс резки. Стабильный процесс резки возможен в том случае, если скорость перемещения резака соответствует количеству подаваемых в зону реза кислорода и флюса. Ширина реза зависит от толщины разрезаемого металла.

В отличие от резки на воздухе при подводной резке металл интенсивно охлаждается водой, водолазное снаряжение стесняет движение резчика, видимость ограничена. Необходимый для резки нагрев металла удается обеспечить благодаря созданию в месте реза газового пузыря, оттесняющего воду от пламени и от нагреваемого участка, и благодаря пламени в 10—15 раз мощнее, чем для аналогичных работ на воздухе. Применяется газопламенная, электродуговая и кислородно-дуговая подводная резка. Существует водородно-кислород-ная и бензино-кислородная резка. Пламя резака зажигают над водой, затем в мундштук подают сжатый воздух и резак опускают под воду. При работе на больших глубинах используют подводное зажигание с помощью аккумуляторной батареи или «зажигательной дощечки». Водородно-кислородное пламя не имеет ярко выраженного ядра, что усложняет его регулировку, поэтому более удобным в качестве горючего является бензин. Разрезаемый металл нагревают до появления оранжевого светящегося пятна. Затем включают режущий кислород и прорезают металл на всю толщину. После этого резак перемещают вдоль линии реза.

При электродуговой по сравнению с газопламенной резкой необходимо принимать дополнительные меры. Весь токоподвод вплоть до электрода должен быть надежно изолирован, чтобы сократить до минимума бесполезную утечку тока. В основном резку ведут металлическим плавящимся электродом, обеспечивающим узкий рез при большой производительности. Электроды изготовляют из низкоуглеродистых сталей диаметром 6—7 мм длиной 350—400 мм, с покрытием толщиной 2 мм. Покрытие защищено от воды пропиткой парафином, целлулоидным лаком или другими влагостойкими материалами. Сила постоянного тока прямой полярности должна быть на 10—20 % больше, чем при резке на воздухе из-за сильного охлаждения основного металла и электрода. Резку выполняют методом опирания. Можно применять также угольные или графитовые электроды.

Разновидностью электродуговой резки является электрокислородная резка, при этом дуга горит между изделием и трубчатым стальным электродом, через который подается режущий кислород. Используют металлические, угольные и графитовые электроды. Для электродов применяют стальные цельнотянутые трубки с наружным диаметром 5—7 мм. В угольных или графитовых электродах в осевой канал вставляют медную или кварцевую трубсчку. Для увеличения электропроводности и повышения механической прочности электрода стержни покрывают снаружи металлической оболочкой, на которую наносят водонепроницаемое покрытие. К. недостаткам этих электродов относится их большой диаметр (15—18 мм), не позволяющий вводить электрод в полость реза. Применяются также карборундовые электроды со стальной оболочкой и водонепроницаемым покрытием. Электрокислородную резку осуществляют на постоянном токе прямой полярности на глубине до 100 м.

—

Воздушно-дуговая резка основана на выплавлении металла по линии реза электрической дугой с интенсивным удалением расплавленного металла потоком воздуха, Воздушно-дуговую резку применяют для поверхностной обработки, но можно использовать при разделительной резке. При разделительной резке электрод углубляется на всю толщину разрезаемого металла.

Для поверхностной и разделительной воздушно-дуговой резки применяют резаки конструкции РВД-1-58, разработанные ВНИИАвтогенмашем (рис. 54).

В настоящее время разработан и выпускается резак РВД-4А-66.

Резак снабжен рукояткой 5 с вентилем 4 для подачи сжатого воздуха. Угольный электрод 1 зажимается между неподвижной 3 и подвижной 2 губками. Сжатый воздух выходит через два отверстия, имеющиеся в‘губке 3. Он подводится в резак по шлангу через ниппель 6 под давлением 4—5 кгс/смг и выдувает расплавленный металл из места реза. Показано положение резака при разделительной поверхностной резке. Вылет электрода не должен превышать 100 мм. При резке угольным электродом ширина канавки должна быть на 1—3 мм больше диаметра электрода. Для повышения стойкости в работе угольные электроды покрывают слоем меди толщиной 0,06—0,07 мм (электроды марки ВД). Производительность воздушно-дуговой резки на переменном токе ниже, чем на постоянном.

Воздушно-дуговую резку успешно применяют для вырезки дефектных мест сварных швов на изделиях большой толщины (цементные печи, шаровые и цилиндрические емкости и т. д.).

Нержавеющие стали, чугун, латунь и другие сплавы толщиной до 20—25 мм можно резать этим способом.

Рис. 54. Резак для воздушно-дуговой резки РВД-1-58

Рис. 55. Схема процесса плазменно-дуговой резки

Читать далее:Эксплуатация газосварочной и газорезательной аппаратуры и оборудованияЭксплуатация переносных ацетиленовых генераторовКачество сварных соединенийТехнология резкиМеханизированная резкаРучная резкаCварочные деформации и напряженияCварка чугунаCварка цветных металлов и сплавовСварка низкоуглеродистой стали

stroy-server.ru

Воздушно-дуговая резка | Строительный справочник | материалы - конструкции

При воздушно-дуговой резке металл расплавляется дутой, горящей между изделием и угольным электродом, а удаляется струей сжатого воздуха. Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи. В резаках с последовательным расположением воздушной струи относительно электрода сжатый воздух обтекает электрод только с одной стороны.

|

|

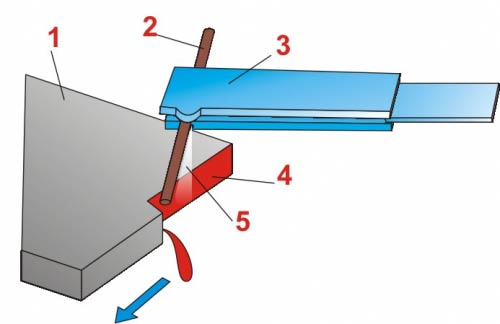

| Схема воздушно-дуговой резки металла: 1 — разрезаемый металл; 2 — электрод; 3 — воздушно-дуговой резак; 4 — разрезанный металл; 5 — струя воздуха |

Для воздушно-дуговой резки применяют угольные или графитовые электроды. Графитовые электроды более стойки, чем угольные. По форме электроды бывают круглыми и пластинчатыми. Величину тока при воздушно-дуговой резке определяют по следующей зависимости:

I = K ּd,

где I — ток, А; d — диаметр электрода, мм; K— коэффициент, зависящий от теплофизических свойств материала электрода, равный 46—48 А/мм, для угольных электродов и 60—62 А/мм для графитовых.

Источниками питания для воздушно-дуговой резки служат стандартные сварочные преобразователи постоянного тока или сварочные трансформаторы.

Питание резака сжатым воздухом осуществляют от цеховой сети, имеющей давление 4—6 кгс/см2, а также от передвижных компрессоров. Применение сжатого воздуха при воздушно-дуговой резке давлением выше 6 ат нецелесообразно, так как сильная воздушная струя резко снижает устойчивость горения дуги.

Воздушно-дуговую резку разделяют на поверхностную строжку и разделительную резку.

Поверхностную строжку применяют для разделки дефектных мест в металле и сварных швах, а также для подрубки корня шва и снятия фасок. Фаску можно снимать одновременно на обеих кромках листа. Ширина канавки, образующаяся при поверхностной строжке, на 2—3 мм превышает диаметр электрода.

|

Использованы репродукции http://welding.su/gallery/ |

| Установка воздушно-дуговой резки: 1 — резак; 2 — воздух; 3 — источник питания дуги |

Воздушно-дуговую разделительную резку и строжку применяют при обработке нержавеющей стали и цветных металлов. Она имеет ряд преимуществ перед другими способами огневой обработки металлов, так как более проста, а также более дешевая и более производительная.

В табл. 1 приведены режимы разделительной воздушно-дуговой резки угольным электродом, а в табл. 2 приведены данные по разделке корня шва, выполненного встык с К-образной подготовкой кромок.

Таблица 1. Режимы разделительной воздушно-дуговой резки

| Толщиналиста, мм | Диаметрэлектрода, мм | Ток, А | Скорость резки, м/ч | |

| Низкоуглеродистаясталь | Высоколегированнаясталь | |||

| 510121225 | 68101212 | 270 — 300360 — 400450 — 500540 — 100540 — 600 | 60 — 6226 — 2820 — 2222 — 248 —10 | 63 — 6530 — 3222 — 2424 — 2610 — 12 |

Таблица 2. Режимы поверхностной воздушно-дуговой резки

| Толщина свариваемогометалла, мм | Диаметрэлектрода, мм | Ток, А | Ширина разделкикорня шва, мм | Глубина разделкикорня шва, мм |

| 5 — 8 | 4 | 180 | 6—7 | 3—4 |

| 6 — 8 | 6 | 280 | 7,5—9 | 4—5 |

| 8 — 10 | 8 | 370 | 8,5—11 | 4—5 |

| 10 — 11 | 10 | 450 | 11,5—13 | 5—6 |

build.novosibdom.ru

Кислородно-дуговая и воздушно-дуговая резка | Сварка и сварщик

Кислородно-дуговую резку применяют для резки углеродистых сталей и отличают от дуговой тем, что на нагретый до плавления металл подают струю технически чистого кислорода, которая интенсивно окисляет металл и удаляет из разреза образующиеся оксиды. При сгорании металла в струе кислорода образуется дополнительная теплота, которая ускоряет процесс резки металлов. В качестве электродов используют стальные трубки наружным диаметром 8 мм, длиной 340-400 мм. Для устойчивого горения дуги на трубки-электроды наносят специальное покрытие. Электрод при включенном напряжении источника направляют в точку начала реза под углом 80-85° к обрабатываемой поверхности. В процессе резки резчик перемещает резак вдоль линии реза.

В практике применяют как разделительную, так и поверхностную воздушно-дуговую резку. Сущность этого способа резки заключается в выплавлении металла по линии реза угольной дугой, горящей между концом угольного электрода и металлом, и принудительном удалении расплавленного жидкого металла струей сжатого воздуха. Воздушно-дуговую резку применяют в основном при резке углеродистых сталей, цветные металлы и чугун поддаются воздушно-дуговой резке хуже, чем стали. Воздушно-дуговую резку используют при обрезке прибылей от литья, удаления дефектных мест сварных швов. Недостатком этого способа резки является науглероживание поверхностного слоя металла.

При ручной разделительной резке электрод утоплен в разрезаемый металл, угол между электродом и поверхностью разрезаемого металла составляет 60-90°, а при поверхностной резке он не превышает 30°. Вылет электрода не должен превышать 100 мм. При работе электрод обгорает и периодически его выдвигают на рекомендуемую величину. Нажимать на электрод не рекомендуется, так как при нагреве он становится непрочным и может ломаться. Ширина канавки на 1-3 мм больше диаметра применяемого электрода. Режимы воздушно-дуговой резки приведены в таблице.

Режимы воздушно-дуговой резки

| Диаметр электрода, мм | Ток, А | Давление воздуха, МПа | Толщина разрезаемого металла, мм | Ширина реза, мм |

| 4 | 200-240 | 0,6 | 5 | 6 |

| 8 | 370-390 | 0,5 | 25 | 10 |

| 12 | 500-580 | 0,6 | 25 | 14 |

В качестве источников питания используют сварочные генераторы или сварочные выпрямители. Для подачи воздуха используют компрессоры производительностью 20-30 м3/ч.

Качество резки во многом зависит от квалификации резчика. Резак во время резки должен передвигаться равномерно, электрод не должен касаться металла, так как это приводит к местному науглероживанию.

weldering.com

Воздушно-дуговая резка - Резание металла

Воздушно-дуговая резка

Воздушно-дуговая резка Категория:

Резание металла

Воздушно-дуговая резка

Воздушно-дуговая резка В этом схюсобе металл расплавляется дугохх с неплавящимся угольным или графитным электродом и расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговой процесс чаще используется для поверхностной обработки или строжки металла, но может быть использован и для разделительно11 резки.

При строжке электрод располагают под углом 30—45° к поверхности металла и конец электрода несколько углубляют в обра-дующуюся канавку; выплавляемый металл разбрасывается вперед и в стороны. Для разделительной резки электрод углубляют на всю толщину металла, располагая его под углом 60—90° к поверхности металла; продукты резки выдуваются потоком воздуха сквозь щель реза. Окисление выдуваемого металла не очень значительно, и выдуваемые продукты на 80% состоят из металлического железа. Исследования показали, что при воздушно-плазменной резке 25—30% энергии идет на выплавление металла, 25—30% отводится в массу металла, 45—50% идет на нагрев электрода и воздушного потока.

Рис. 1. Воздушно-дуговая строжка: 1 — резак; 2 — воздушная струя; 3 — электрод; 4 — вырезаемая канавка; 5 — направление строжки

Рис. 2. Воздушно-дуговая разделительная резка: 1 — резак; 2 — воздушная струя; 3 — электрод; 4 — направление резки

Расход электродов пропорционален току: g = кс1 г!ч, где g — вес израсходованного электрода в г; 1 — ток в а; кс — коэффициент, величина которого 1,5—3 г/а-ч. Плотность материала электродов 1,5—1,6. Хорошие результаты дают омедненные электроды, покрытые слоем меди толщиной около 0,1 мм. Омеднение уменьшает расход электродов. Резка, как правило, ведется на постоянном токе обратной полярности, т. е. на электрод дается плюс, а на изделие — минус источника тока. Производительность па нормальной полярности и на переменном токе уменьшается в 2—3 раза. Процесс весьма производителен, коэффициент выплавления кь = = 25 Ч- 30 г/а * ч. Скорость строжки канавки может доходить до 2—3 м/мин; при скоростях свыше 1 м/мин наблюдается повышение содержания углерода в поверхностном слое металла, при меньших скоростях науглероживания не происходит. Обычно наиболее целесообразной считают скорость строжки 0,4—0,6 м/мин.

Воздушно-дуговая резка выполнима во всех пространственных положениях и находит достаточно широкое применение для удаления дефектного металла с поверхности отливок, поковок и проката; вырубки дефектных сварных швов; разделки трещин; разделки канавки на обратной стороне двусторонних швов; разделки кромок листов под сварку; удаления заклепок, твердых наплавлеиных слоев и пр., а также для разделительной резки нержавеющих сталей и других металлов, не поддающихся газокислородной резке при небольших толщинах металла; прожигания монтажных отверстий и т. д.

Рис. 3. Воздушно-дуговой резак РВД-1

Резак для воздушно-дуговой резки представляет собой держатель электродов усиленной конструкции на большие токи; головка держателя имеет сопла для воздуха.

Для воздушно-дуговой резки пригодны нормальные источники тока, применяемые для дуговой электросварки. Оптимальное давление воздуха при воздушно-плазменной резке 5—7 кГ1см2. Давление свыше 8 кПсм2 понижает устойчивость дугового разряда, менее 4 кГ/см2 замедляет выплавление металла. Нормальный расход воздуха 20—40 м3/ч.

Читать далее:

Подводная резка металлов

Статьи по теме:

pereosnastka.ru

Воздушно-дуговая резка

При воздушно-дуговой резке металл расплавляется дутой, горящей между изделием и угольным электродом, а удаляется струей сжатого воздуха. Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи. В резаках с последовательным расположением воздушной струи относительно электрода сжатый воздух обтекает электрод только с одной стороны.

|

|

| Схема воздушно-дуговой резки металла: 1 — разрезаемый металл; 2 — электрод; 3 — воздушно-дуговой резак; 4 — разрезанный металл; 5 — струя воздуха |

Для воздушно-дуговой резки применяют угольные или графитовые электроды. Графитовые электроды более стойки, чем угольные. По форме электроды бывают круглыми и пластинчатыми. Величину тока при воздушно-дуговой резке определяют по следующей зависимости:

I = K ּd,

где I — ток, А; d — диаметр электрода, мм; K— коэффициент, зависящий от теплофизических свойств материала электрода, равный 46—48 А/мм, для угольных электродов и 60—62 А/мм для графитовых.

Источниками питания для воздушно-дуговой резки служат стандартные сварочные преобразователи постоянного тока или сварочные трансформаторы.

Питание резака сжатым воздухом осуществляют от цеховой сети, имеющей давление 4—6 кгс/см2, а также от передвижных компрессоров. Применение сжатого воздуха при воздушно-дуговой резке давлением выше 6 ат нецелесообразно, так как сильная воздушная струя резко снижает устойчивость горения дуги.

Воздушно-дуговую резку разделяют на поверхностную строжку и разделительную резку.

Поверхностную строжку применяют для разделки дефектных мест в металле и сварных швах, а также для подрубки корня шва и снятия фасок. Фаску можно снимать одновременно на обеих кромках листа. Ширина канавки, образующаяся при поверхностной строжке, на 2—3 мм превышает диаметр электрода.

|

Использованы репродукции http://welding.su/gallery/ |

| Установка воздушно-дуговой резки: 1 — резак; 2 — воздух; 3 — источник питания дуги |

Воздушно-дуговую разделительную резку и строжку применяют при обработке нержавеющей стали и цветных металлов. Она имеет ряд преимуществ перед другими способами огневой обработки металлов, так как более проста, а также более дешевая и более производительная.

В табл. 1 приведены режимы разделительной воздушно-дуговой резки угольным электродом, а в табл. 2 приведены данные по разделке корня шва, выполненного встык с К-образной подготовкой кромок.

Таблица 1. Режимы разделительной воздушно-дуговой резки

| Толщиналиста, мм | Диаметрэлектрода, мм | Ток, А | Скорость резки, м/ч | |

| Низкоуглеродистаясталь | Высоколегированнаясталь | |||

| 510121225 | 68101212 | 270 — 300360 — 400450 — 500540 — 100540 — 600 | 60 — 6226 — 2820 — 2222 — 248 —10 | 63 — 6530 — 3222 — 2424 — 2610 — 12 |

Таблица 2. Режимы поверхностной воздушно-дуговой резки

| Толщина свариваемогометалла, мм | Диаметрэлектрода, мм | Ток, А | Ширина разделкикорня шва, мм | Глубина разделкикорня шва, мм |

| 5 — 8 | 4 | 180 | 6—7 | 3—4 |

| 6 — 8 | 6 | 280 | 7,5—9 | 4—5 |

| 8 — 10 | 8 | 370 | 8,5—11 | 4—5 |

| 10 — 11 | 10 | 450 | 11,5—13 | 5—6 |

build.novosibdom.ru

Сущность дуговой резки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Наряду с кислородной резкой в промышленности широко применяют и другие способы термической резки, при осуществлении которых металл нагревают не газовым пламенем, а электрической дугой, низкотемпературной плазмой или лучом лазера.

Сущность дуговой резки состоит в том, что между электродов и разрезаемой заготовкой возбуждается электрическая дуга, которая расплавляет металл. Металл удаляется из реза струей кислорода или воздуха.

При кислородно-дуговой резке кислород поступает в рез по внутреннему каналу металлического электрода (рис. 19.1), покрытого обмазкой специального состава. Рукоятка горелки обеспечивает закрепление электрода и подачу кислорода. Процесс резки начинается с возбуждения дуги между электродом и металлом, затем подается кислород, осуществляющий окисление металла в резе и принудительное удаление продуктов реакции из полости реза.

При подводной кислородно-дуговой резке применяют как плавящиеся, так и неплавящиеся электроды. Первые изготавливают из стальных трубок с наружным диаметром 8 мм, толщиной стенки 2...2,5 мм и длиной 400 мм. На поверхность трубки наносят водостойкое покрытие, которое позволяет опирать электрод на поверхность металла, что обеспечивает неизменное расстояние между электродом и металлом, а также стабильность горения дуги.

Рис. 19.1. Схема кислородно-дуговой резки:1 — источник электропитания; 2 — направляющая, 3 — электропривод; 4 — разрезаемый металл; 5 — электрод; α — угол наклона электрода к поверхности металла

Кроме того, использование карборундового покрытия увеличивает продолжительность работы одним электродом с 1 до 40 мин. При резке на воздухе вместо металлических применяют полые угольные или графитовые электроды, что приводит к значительной экономии металла.

Воздушно-дуговую резку металлов выполняют сплошным угольным или графитовым электродом, закрепляемым в электрододержателе. В неподвижной губке последнего просверлены отверстия для подачи воздуха параллельно оси электрода.

Рис. 19.2 Схемы разделительной (а) и поверхностной (б) воздушно-дуговой резки:1 — электрододержатель; 2— струя воздуха; 3 — электрод; 4 — направление резки; 5— разрезаемый металл

Различают два вида воздушно-дуговой резки — разделительную и поверхностную. При разделительной резке электрод углублен в полость реза (рис. 19.2, а) под углом к поверхности разрезаемого металла, составляющим 60...90°.

При поверхностной воздушно-дуговой резке дуга горит между концом электрода и поверхностью обрабатываемого металла. Электрод наклонен к поверхности под углом 30° в сторону, обратную направлению резки (рис. 19.2, б). Резку выполняют на постоянном токе обратной полярности. Напряжение на дуге составляет 45... 50 В, сила тока — 250...500 А (для отдельных резаков — до 1600 А), диаметр электрода — 6... 12 мм, давление воздуха — 0,4...0,6 МПа, его расход — 20...40 м3/ч. Масса металла, выплавляемого в течение 1 ч, достигает 20 кг.

Следует отметить, что кислородно- и воздушно-дуговые способы разделительной резки применяют лишь в тех случаях, когда не требуется высокое качество поверхности реза или отсутствует горючий газ.

Наибольшее распространение получила поверхностная воздушно-дуговая резка, связанная с устранением дефектов сварных швов, и также дефектов на стальных, чугунных и цветные отливках. Отечественная промышленность выпускает резаки РВДМ-315 (рис. 19.3) и РВДЛ-1600.

Рис. 19.3. Резак для воздушно-дуговой резки РВДМ-315:1 — контактно-сопловое устройство; 2 — корпус электрододержателя со встроенным воздушным клапаном; 3 — рукоятка; 4 — газо- и токоподводящие коммуникации

При обработке высоколегированной стал л и чугуна поверхностная воздушно-дуговая резка конкурирует с поверхностной кислородно-флюсовой резкой, так как при ее применении не требуются флюс, горючий газ и кислород. Источниками тока для воздушно-дуговой резки служат сварочные преобразователи, выпрямители повышенной мощности и источники переменного тока с жесткой вольт-амперной характеристикой, обеспечивающие устойчивое ведение процесса зачистки в электроимпульсном режиме при силе тока до 2000 А. Подача воздуха компрессорами составляет 20...30 м3/ч. На воздухопроводу рекомендуется устанавливать влаго- и маслоотделители.

Ориентировочные режимы поверхностной воздушно-дуговой резки приведены в табл. 19.1.

Режимы поверхностной воздушно-дуговой резки

Качество и производительность ручной воздушно-дуговой резки во многом зависят от квалификации резчика. Так, например, вследствие неравномерности подачи электрода изменяется глубина канавки.

Неравномерно перемещаемый электрод может касаться металла, что вызывaeт местное науглероживание последнего. Содержание углерода повышается на поверхности реза и при малом давлении воздуха (до 392 кПа). При оптимальных параметрах воздушно-дуговой поверхностной резки толщина слоя с повышенным содержанием углерода на поверхности реза не превышает 80 мкм.

При обработке низкоуглеродистых и низколегированных сталей среднее содержание углерода на поверхности реза составляет 0,25... 0,35 %, что не вызывает осложнений при последующей сварке, так как содержание углерода в металле шва возрастает лишь на 0,02...0,03 %. Однако повышение содержания углерода на поверхности резa может привести к ухудшению пластических свойств металла. Для повышения пластичности поверхности реза после воздушно-дуговой поверхностной резки рекомендуется обработка канавки шлифовальным кругом на глубину до 0,5 мм.

www.autowelding.ru

Дуговая резка | soedenimetall.ru

Способы резки плавящимся электродом.

Дуговая резка является одним из видов разделительной резки. Она основана на выплавлении металла из зоны резания теплотой электрической дуги, возбуждаемой между электродом и разрезаемым металлом. Этот способ широко применяется при строительно-монтажных работах для грубой разделки металла. Резку производят стальными электродами с качественным покрытием, но более тугоплавким, чем для сварки. Такое покрытие обеспечивает при резке образование небольшого козырька, закрывающего зону дуги. Козырек предохраняет электрод от короткого замыкания на разрезаемый металл, а также способствует более сосредоточенному нагреву металла и позволяет производительнее вести резку. В качестве покрытия применяют смесь, содержащую 70% марганцевой руды и 30% жидкого стекла. Толщина покрытия составляет 1… 1,5 мм. Успешно используются также электроды с покрытием ЦМ-7 и ЦМ-7с. Электроды диаметром 4. .6 мм являются наиболее рекомендуемыми. Ток при резке выбирают в пределах 50…60 А на 1 мм диаметра электрода. Источником питания дуги могут служить сварочные генераторы или сварочные трансформаторы. Дуговую резку применяют для разрезания металлов толщиной не более 30 мм; производительность низкая — при толщине разрезаемого металла 15 мм скорость резки не превышает 120…150 мм/мин. Расход электрода составляет 1,0…1,5 кг на 1 м разрезаемого металла.

Кислородно-дуговая резка отличается от дуговой тем, что на нагретый до плавления участок поверхности металла подают струю чистого кислорода. Кислород прожигает металл участка резания и выдувает образовавшиеся оксиды и расплавленный металл из полости реза. При сгорании металла выделяется дополнительная теплота, которая ускоряет процесс плавки и резки металла. Такой способ применяют для выполнения коротких разрезов в различных строительных конструкциях.

ВНИИавтогенмаш разработал способ ручной кислородно-дуговой резки резаком типа РГД. При этом способе резчик в правой руке держит электрододержатель, а в левой — резак. Возбудив дугу и нагрев металл до плавления, резчик нажимает на рукоятку кислородного клапана и направляет струю кислорода на разогретый металл, затем дугу и резак перемещает вдоль линии реза. Электродами служат стальные стержни диаметром 4…5 мм с покрытием ЦМ-7, ОММ-5, ОЗС-З и др. Ток в зависимости от диаметра электрода составляет 160…250 А. Этим способом можно разрезать металл толщиной до 50 мм. Металл толщиной 10…20 мм режут электродом диаметром 4 мм со скоростью 450…550 мм/мин. Расход кислорода составляет 100…160 л/мин. Углеродистые и низколегированные стали толщиной 50 мм режут электродом диаметром 5 мм со скоростью 200 мм/мин при расходе кислорода до 400 л/мин.

Важным преимуществом кислородно-дуговой резки является возможность сочетания резки со сварочными работами при монтаже различных строительных конструкций.

Способы резки неплавящимся электродом.

Применяются следующие виды дуговой резки неплавящимся электродом: разделительная резка неплавящимся электродом, воздушно-дуговая резка и плазменно-дуговая резка.

Разделительная резка производится неплавящимся электродом: угольным, графитовым или вольфрамовым. Угольные и графитовые электроды диаметром 12…25 мм позволяют разрезать металл толщиной до 100 мм. Резку производят постоянным током прямой полярности. Ток в зависимости от диаметра электрода составляет 40… 1000 А. Угольные электроды в процессе резки науглероживают кромки разреза и этим затрудняют последующую механическую обработку. Графитовые электроды дают более чистый разрез, дольше сохраняются и допускают большие плотности тока.

Воздушно-дуговая резка используется как для разделительной, так и для поверхностной резки. При этом способе между неплавящимся электродом и разрезаемым металлом возбуждают дугу. Теплотой дуги расплавляют металл участка резания, а струей сжатого воздуха непрерывно удаляют его из полости реза.

Рис. 1

Для воздушно-дуговой резки низкоуглеродистой и нержавеющей стали толщиной до 20 мм используют универсальный резак РВД-4А-66 (рис. 1: 1 — электрод, 2—головка, 3 — нажимной рычаг, 4 — корпус, 5 — кабель-шланг). Он имеет сменные угольные электроды диаметром 6… 12 мм. Ток достигает 400 А, а при кратковременном форсированном режиме — 500 А. Давление воздуха составляет 0,4…0,6 МПа. Расход воздуха при давлении 0,5 МПа не превышает 20 м3/ч. Масса резака — 1 кг. Процесс резки протекает устойчиво при питании резака постоянным током обратной полярности. При постоянном токе прямой полярности и при переменном токе процесс идет неустойчиво, производительность низкая при плохом качестве поверхности реза. Производительность резки зависит от тока. При токе 200 А за 1 ч работы можно удалить до 7 кг низкоуглеродистой стали, при токе 300 А — до 10 кг, а при 500 А — около 20 кг. Кроме того, с повышением тока снижается удельный расход электроэнергии с 3 кВт•ч/кг при токе 300 А до 2 кВт•Ч/кг при 500 А.

Рис. 2

Плазменно-дуговая резка является прогрессивным высокопроизводительным способом резки металлов. Она осуществляется глубоким проплавлением металла сжатой дугой в зоне резания и удалением частиц расплавленного металла газовым потоком. На рис. 2 представлена схема процесса. Дуга возбуждается и горит между вольфрамовым электродом 1 и разрезаемым металлом 5. Ток постоянный прямой полярности. Электрод находится внутри охлаждаемого медного мундштука 2. В канал мундштука под давлением подается плазмообразующий газ, струя которого сжимает столб дуги 3. Под действием дуги газ разогревается до высокой температуры, более 10 000°С, образуя плазму. Струя плазмы 6, имея высокую температуру и большую скорость истечения, проплавляет металл по линии реза 4 и выдувает расплавленный металл из полости реза.

Плазменно-дуговую резку можно применять для резки легированных и углеродистых сталей, чугуна, цветных металлов и их сплавов. Наиболее рационально и экономично применение ее при резке высоколегированных сталей, цветных металлов и их сплавов. Электроды изготовляют из лантанированного вольфрама ВЛ-15 или торированного вольфрама ВТ-15.

Плазмообразующими газами служат чистый аргон высшего сорта, технический азот 1 -го сорта, смесь аргона с техническим водородом, воздух.

Источниками питания дуги являются однопостовые сварочные преобразователи ПСЮ-500 и выпрямители ВКС-500. Для обеспечения повышенного напряжения холостого хода используют последовательное включение 2…3 преобразователей на одну дугу. Применяют также специальные источники питания плазменной дуги ИПГ-500-1 и выпрямители ВДГ-502.

Толщина разрезаемого металла в значительной степени зависит от напряжения. Например, при рабочем напряжении 75 В максимальная толщина резки алюминия достигает 25 мм, а при напряжении 250 В — 300 мм. Ток составляет 150…800 А.

Большое применение получили установки, в которых плазмообразующим газом служит воздух. К ним относится установка УПР-201, предназначенная для ручной плазменной резки металлов толщиной до 40 мм при температуре окружающей среды от +40 до —40°С. Установка состоит из источника питания, аппаратуры управления процессом резки и плазмотрона. Максимальный рабочий ток — 250 А. Давление воздуха — 0,5.-.0,8 МПа. Расход воздуха — 70… 100 м3/ч.

авов в строительно-монтажных условиях используют монтажный передвижной пост КПМ-1, смонтированный на одноосном автоприцепе ГАПЗ- 755А. Оборудование состоит из сварочного выпрямителя ВКС-500-1, компрессора, двух балластных реостатов РБ-300-1, горелки ГДС-150, резака РДП-2, баллонов с аргоном и азотом. Вентиляция на режиме резки — принудительная. Все оборудование поста защищено от атмосферных осадков металлическим кожухом. Пост выполняет сварку металла толщиной до 2,5 мм и резку меди (толщиной до 20 мм), стали (до 40 мм) и алюминия (до 50 мм). Масса передвижного поста — 1500 кг.

soedenimetall.ru