82. Строение сварочной дуги. Физические процессы, падение напряжения и мощности в отдельных областях дуги. Зависит ли напряжение дуги от ее длины

Тест

1. Электродом какого диаметра должна производиться сварка корневого шва при заварке трещины?

Д≤4 мм.

Д≤4-5 мм.

Д≤2-3 мм.

2. Зависит ли напряжение дуги от ее длины?

Зависит

Зависит при малых и больших величинах сварочного тока

Не зависит

3. Где ставится клеймо сварщика при сварке металлоконструкций одним сварщиком?

Один раз в определенном месте, предусмотренном чертежом или технологической документацией

В начале каждого шва, выполненного сварщиком

В произвольном месте металлоконструкции

4. Что обозначает цифра 0 в маркировке электрода, указывающей на род и полярность применяемого при сварке тока?

Сварка только на постоянном токе прямой полярности

Сварка рекомендуется на постоянном токе обратной полярности

Сварка только на переменном токе обратной полярности

5. Какой линией изображают условно видимый сварной шов на чертеже?

Сплошной основной

Штрих-пунктирной

Штриховой

6. В каких случаях сварщик может быть освобожден от сдачи общего экзамена при первичной аттестации?

При наличии специального высшего или среднего образования по сварке

При аттестации на сварку труб из полимерных материалов

При наличии разряда не ниже 6

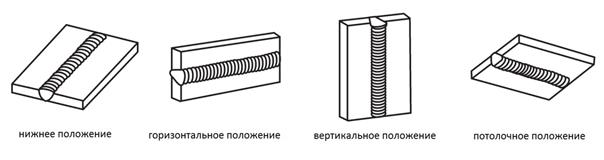

7. Электроды с каким видом покрытия требуют техники выполнения сварки «с отрывом» в вертикальном и потолочном положениях?

С основным

С целлюлозным

С рутиловым

8. Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм без подкладного кольца.

От 0,5 до 1,0 мм

От 0,5 до 1,5 мм

От 1,0 до 1,5 мм

9. Какую полярность дуги называют прямой?

На электроде минус, на изделии плюс.

На электроде плюс, на изделии минус.

Переменное изменение полярности на электроде и изделии

10. При левом способе сварки ?

горелка находится в правой руке, сварочная проволока в левой руке под углом 45 градусов, направление сварки налево

горелка находится в левой руке, сварочная проволока в левой руке под углом 45 градусов, направление сварки направо

Спонсор плагина: Тесты для девочекsvarkagid.ru

Зависимость - напряжение - дуга

Зависимость - напряжение - дуга

Cтраница 1

Зависимость напряжения дуги от тока при неизменном ( установившемся) его значении называется статической, а при изменяющемся во времени токе - динамической вольт-амперной характеристикой дуги. [2]

Зависимость напряжения дуги от силы сварочного тока называют статической ( вольтамперной) характеристикой дуги. [3]

Зависимость напряжения дуги от силы тока при неизменном значении длины дугового промежутка, полученная в стационарных условиях, называется внешней статической характеристикой дуги. [5]

Зависимость напряжения дуги от тока и сварочной цепи называют статической вольт-амперной характеристикой дуги. [6]

Зависимость напряжения дуги от силы тока при неизменном значении длины дугового промежутка, полученная в стационарных условиях, называется внешней статической характеристикой дуги. [8]

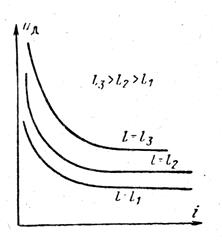

Зависимость напряжения дуги от ее длины и силы сварочного тока, изображенная графически, называется статической характеристикой дуги ( фиг. [9]

Обратимся к зависимости напряжения дуги от длины ее. Из формулы ( 2 - 1) при постоянном токе следует, что зависимость напряжения от длины дуги является линейной. На рис. 2 - 8 показана зависимость напряжения дуги от ее длины при разных токах в случае медных электродов. Как видно, линейная зависимость хорошо выдерживается. [11]

На рис. 2 - 38 дана зависимость напряжения дуги от ее длины. Эта зависимость, как и следовало ожидать, линейная при длине Дуги, превосходящей 1 см. Материал плавких вставок и их диаметр оказывает некоторое влияние на напряжение дуги, но выражено оно неясно и в большинстве случаев лежит в пределах невысокой в данном случае точности измерений. [13]

С обозначены постоянные параметры цепи, а зависимость напряжения дуги ев от ее тока дается вольтамперной характеристикой ( фиг. Одним из решений этого уравнения является нормальный ( установившийся) ток г, длительно протекающий по цепи. [14]

Страницы: 1 2

www.ngpedia.ru

Строение сварочной дуги и её электрические свойства. Зависимость напряжения дуги от её длины. Вольт-амперная характеристика дуги.

|

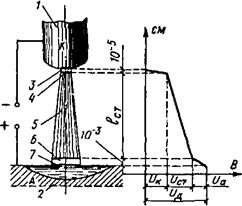

Рисунок 3.1 - Строение сварочной дуги

А - анод; К - катод; 1 -электрод; 2 - свариваемая деталь; 3 - катодное пятно; 4 - катодная область; 5 - столб дуги; 6 - анодная область; 7 - анодное пятно; Uк - падение напряжения в катодной области; Uа - то же, в анодной области; Uст - то же, в столбе дуги; lст - длина столба дуги; Uд - напряжение дуги

Катодная область. В катодной области текут два противоположно направленных потока: электронов и положительно заряженных ионов. Излучаемые катодом электроны поступают в столб дуги, не сталкиваясь на своем пути в пределах катодной области с атомами газа. Положительные ионы падают на катод, при этом они нейтрализуются и тормозятся с выделением большого количества тепла, приводящего к нагреву и плавлению электрода. Падение напряжения в катодной области Vк составляет 10 - 20 В, напряженность электрического поля 106 В/см. Протяженность катодной области lк равна 10-4 – 10-5 см. Следует отметить, что электроны излучаются не всей поверхностью катода одновременно, а отдельными его участками. Такие участки катода, излучающие электроны, называются катодными пятнами. Местоположение этих активных пятен с большой скоростью все время меняется.

Столб дуги. Этот участок дуги представляет собой частично ионизированный газ, содержащий атомы, свободные электроны, положительно и отрицательно заряженные ионы. Такой, хотя бы частично ионизированный, газ называется плазмой. Плазменный столб дуги считается в целом электрически нейтральным: в каждом его сечении одновременно находятся равные количества заряженных частиц противоположного знака. В столбе дуги идут два взаимоуравновешенных процесса: с одной стороны ионизация, с другой - рекомбинация, сопровождаемая выделением электромагнитных излучений, за счет которых происходит нагрев содержащегося в столбе газа. Напряженность электрического поля в столбе дуги невелика и составляет всего 10 - 50 В/см.

Анодная область. В анодной области, расположенной у положительного электрода, имеет место направленный поток электронов. Этот поток течет от столба дуги к поверхности анода, называемой анодным пятном. Анодное активное пятно, в отличие от катодного пятна, имеет существенно большие размеры и малую подвижность. Поток электронов падает на анодное пятно, нейтрализуется и тормозится с выделением тепловой энергии, приводящей к сильному нагреву анодного пятна и, как следствие, к плавлению свариваемой детали (или электрода). Падение напряжения в анодной области Uа составляет 4 - 6 В, напряженность электрического поля 104 В/см. Протяженность анодной области lа: равна 10-3 – 10-4 см.

Общая длина сварочной дуги lд равна:

lд = lк + lст + lа

где lк, lст, lа - соответственно длины катодной области, столба дуги и анодной области.

Электрические свойства дуги. Режим горения сварочной дуги определяется двумя параметрами: напряжением и током. Напряжение дуги Uд слагается из суммы падений напряжений в катодной области Uк, столбе дуги Uст, анодной области Uа, т.е. Uд = Uк + Uст + Uа.

При установившемся процессе горения напряжение дуги зависит главным образом от ее длины. Такая зависимость выражается формулой

Uд = а + blд,

где Uд - напряжение дуги, В; lд - длина дуги, практически равная длине столба дуги, мм; а - постоянный коэффициент, равный сумме падений напряжений в катодной и анодной областях дуги (Uк + Uа), В; b - среднее удельное падение напряжения, соотнесенное к 1 мм длины столба дуги (напряженность поля), В/мм.

Значения коэффициентов а и b зависят от составов сварочных материалов (электродов, проволок, флюсов, газов) и свариваемого металла, силы сварочного тока и других факторов. Таким образом, в условиях установившегося процесса при неизменности всех технологических параметров сварки, между напряжением дуги и длиной дуги существует фактически линейная зависимость.

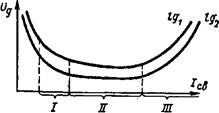

Другой характер зависимости наблюдается между напряжением дуги и вторым параметром горения дуги - сварочным током - при постоянной (заданной) длине дуги. Такая зависимость, называемая статической вольт-амперной характеристикой, показана на рис. 3.3. В общем случае статическая характеристика дуги имеет три ветви: падающую, горизонтальную (жесткую) и возрастающую. Наличие таких трех ветвей связано с тем, что для дугового разряда электрическое сопротивление не является постоянным - оно зависит от интенсивности ионизации и плотности тока.

Области I и II статической характеристики дуги соответствуют режимам сварки, применяемым при ручной сварке покрытыми электродами; к области II можно также отнести сварку под флюсом на малых режимах. К области III относятся режимы сварки под флюсом и в защитном газе выполняемой тонкой проволокой (на высоких плотностях тока). Можно отметить, что для сварочных дуг характерен следующий диапазон напряжений и плотностей токов: ручная сварка покрытыми электродами – 12 - 25 В, 5 - 25 А/мм2; сварка под флюсом - 25 - 45 В, 40 - 125 А/мм2; сварка в защитном газе – 15 - 35 В, 100 - 350 А/мм2.

Показанные на рис. зависимости относятся к сварке как постоянным, так и переменным током. Однако дуга переменного тока обладает рядом существенных особенностей, обусловленных периодическими изменениями напряжения и тока в соответствии с частотой тока (обычно 50 Гц). В каждый полупериод при снижении напряжения ниже напряжения горения дуги, определяемого статической характеристикой (см. рис. 3.3), дуга гаснет. Несмотря на кратковременность прекращения горения, плазма дуги успевает остыть на несколько тысяч градусов, соответственно уменьшается и ее проводимость. Поэтому в каждый последующий полупериод дуга возбуждается при более высоком напряжении, чем напряжение горения. В результате возникают перерывы в горении дуги, что приводит к ее обрыву. Поэтому для стабилизации горения дуги переменным током необходимо принимать специальные меры (например, вводить в атмосферу дуги элементы-стабилизаторы с низким потенциалом ионизации: калий, натрий и другие; включать в сварочную цепь специальные источники-генераторы дополнительных импульсов тока, способствующие возбуждению дуги синхронно с частотой питающей сети).

|

Рисунок 3.3 - Статическая вольт-амперная характеристика дуги:

Iсв - сварочный ток; Uд - напряжение дуги; I, II, III - соответственно падающая, горизонтальная и возрастающая ветви характеристики; lд1 и lд2 - длина дуги (lд1 » lд2)

stydopedya.ru

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

БИЛЕТ № 2

ВОПРОС 1

Какой вид сборочно-сварочного процесса изготовления конструкции обеспечивает

наименьшую длительность производственного цикла?

1. Параллельно-последовательный.

2. Параллельный.

3. Последовательный.

ВОПРОС 2

В какой цвет рекомендуется окрашивать стены и оборудование сварочных цехов?

1. Красный, оранжевый.

2. Белый.

3. Серый (стальной ), желтый, голубой.

ВОПРОС 3

1. Ультрафиолетовое излучение.

2. Инфракрасное излучение.

3. Световое излучение.

ВОПРОС 4

Что называют включением в металле шва?

1. Обобщенное наименование шлаковых и вольфрамовых включений.

2. Неметаллическая несплошность.

3. Скопление нескольких пор.

ВОПРОС 5

Что понимается под “горячие трещины”?

1. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны в твердо-жидком состоянии в процессе кристаллизации, или при высоких температурах в твердом состоянии на эта-пе развития вязко-пластической деформации.

2. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны при темпе-ратуре выше неравновесного солидуса металла.

3. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны в интервале от температуры кристаллизации до полного остывания металла.

ВОПРОС 6

Какие существуют виды коррозионного разрушения сварных соединений?

1. Разрушение от общей коррозии, межкристаллитной коррозии, коррозионного растрескивания под на-пряжением.

2. Разрушение в сварном шве, зоне термического влияния, по линии сплавления.

3. Структурное, общее, локальное по линии сплавления.

ВОПРОС 7

Зависит ли напряжение дуги от ее длины?

1. Зависит

2. Не зависит

3. Зависит при малых и больших величинах сварочного тока.

ВОПРОС 8

Производится ли термическая обработка сварного соединения теплоустойчивых сталей выполненных аустенитными сварочными материалами?

1. Да.

2. Нет.

3. Проводится при толщине более 15 мм.

ВОПРОС 9

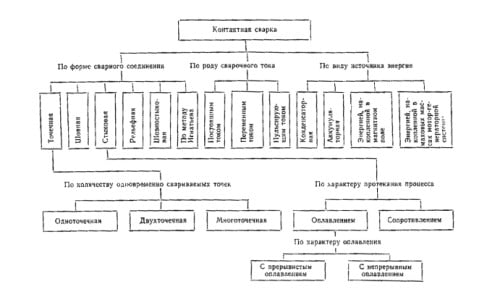

Укажите наиболее правильное перечисление видов контактной сварки?

1. Сварка оплавлением, сопротивлением, давлением.

2. Точечная, рельефная, шовная, стыковая сварка.

3. Автоматическая, специализированная, универсальная сварка.

ВОПРОС 10

Возможно ли выполнение пайки без применения флюса?

1. Возможно.

2. Невозможно.

3. Возможно только в случае применения самофлюсующихся припоев.

ВОПРОС 11

Какой диаметр сварочной проволоки выбирают для ацетилено-кислородной сварки?

1. Диаметр 2-3 мм.

2. Диаметр 1,6-1,8 мм.

3. Диаметр 4 мм.

ВОПРОС 12

Чему равна полная тепловая мощность электрошлакового процесса?

1. Произведению напряжения холостого хода источника питания и сварочного тока.

2. Произведению суммарного падения напряжения в слое расплавленного флюса и сварочного тока ис-точника питания.

3. Произведению суммарного падения напряжения на вылете электрода и в шлаковой ванне и сварочно-го тока.

ВОПРОС 13

От чего зависит величина сварочного тока при сварке под слоем флюса?

1. Скорость подачи электродной проволоки, скорость сварки.

2. Только от скорости подачи электродной проволоки.

3. Только напряжение на дуге.

ВОПРОС 14

На каком роде и полярности тока производится сварка в углекислом газе?

1. На постоянном токе прямой полярности.

2. На постоянном токе обратной полярности.

3. На переменном токе.

ВОПРОС 15

В какой цвет окрашивают баллоны для хранения гелия?

1. Серый.

2. Голубой.

3. Коричневый.

ВОПРОС 16

Укажите с какой целью затачивают конец вольфрамового электрода на конус при выполнении сварки в инертных газах?

1. Для исключения блуждания дуги.

2. Для улучшения возбуждения дуги, повышения стабильности её горения и исключения блуждания.

3. Для изменения формы дуги.

ВОПРОС 17

Какой род тока и полярность применяется для аргонодуговой сварки неплавящимся электродом конст-рукций из низкоуглеродистой стали?

1. Переменный.

2. Постоянный ток прямой полярности.

3. Постоянный ток обратной полярности.

ВОПРОС 18

Какие параметры следует контролировать при проверке состояния и размеров покрытых электродов?

1. Качество покрытия (отсутствие повреждений, наплывов и других видимых дефектов).

2. Диаметр стержня.

3. Параметры, указанные в п.п. 1 и 2.

ВОПРОС 19

Что обозначает в маркировке типа электродов буква «Э» и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кг/мм2.

ВОПРОС 20

Какой род и полярность тока должны применятся при сварке узлов из углеродистых сталей электродами с основным покрытием?

1. Переменный ток.

2. Постоянный ток обратной полярности.

3.Переменный ток или постоянный ток обратной полярности.

ВОПРОС 21

Что является источником переменного тока промышленной частоты?

1. Трансформатор.

2. Выпрямитель

3. Аккумулятор

4. Транзисторный генератор

ВОПРОС 22

Укажите сечение кабеля для сварки на токах от 100 до 200А?

1. Не менее 16 мм2 .

2. Не менее 25 мм2 .

3. Не менее 35 мм2

ВОПРОС 23

Чем определяется мощность сварочной дуги?

1. Величиной сварочного тока .

2. Сопротивлением электрической цепи.

3. Произведением сварочного тока и падением напряжения на дуге.

ВОПРОС 24

Что является наиболее распространенной причиной хрупких разрушений сварных соединений при низких температурах?

1. Понижение пластических свойств сварных соединений.

2. Повышения прочностных свойств сварных соединений.

3. Концентрация пластических деформаций и деформационное старение металла сварных соединений в зонах изменения формы, расположения дефектов, трещин, текстурной неоднородности.

ВОПРОС 25

Какое практическое применение находит диаграмма состояния железо-углерод?

1. Определение видов и температурных интервалов термической обработке стали.

2. Определение химического состава наплавляемого металла.

3. Определение структуры стали.

4. Установление наличия графита в свободном состоянии.

ВОПРОС 26

Какая из углеродистых сталей, охлаждающихся с одинаковой скоростью, имеет более высокую твердость?

1. Сталь с 0,2% С.

2. Сталь с 0,4% С.

3. Сталь с 0,6% С.

ВОПРОС 27

Какая сталь называется полуспокойной ?

1. Не полностью раскисленную при выплавке.

2. Полностью раскисленную при выплавке.

3. Сталь, нагретая до температуры менее 10000 С.

ВОПРОС 28

Какой из перечисленных способов обработки стали обеспечивает минимальное содержание газов в метал-ле?

1. Выплавка в вакууме.

2. Электрошлаковый переплав.

3. Продувка в ковше аргоном.

ВОПРОС 29

Какие признаки наиболее полно отражает сущность газовой сварки ( ГС )?

1. Нагрев и плавление металла осуществляется теплом от сжигания горючего газа в кислороде

2. Защита сварочной ванны газом

3. Защита дуги и сварочной ванны осуществляется газом

ВОПРОС 30

Что является источником теплоты при электрошлаковой сварке?

1. Теплота, выделяющееся в расплавленном флюсе при прохождении через него тока от электрода к из-делию.

2. Теплота, выделяющееся в электрической дуге между электродом и изделием, защищенным слоем флюса.

3. Электрическая дуга между слоем расплавленного флюса и изделием.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Теги: билеты, сварщик

web-mechanic.ru

Дуги постоянного тока

Важнейшей характеристикой дуги является зависимость напряжения на ней от величины тока. Эта характеристика называется вольтамперной. С ростом тока i увеличивается температура дуги, усиливается термическая ионизация, возрастает число ионизированных частиц в разряде и падает электрическое сопротивление дуги rд.

Напряжение на дуге равно irд.При увеличении тока сопротивление дуги уменьшается так резко, что напряжение на дуге падает, несмотря на то, что ток в цепи возрастает. Каждому значению тока в установившемся режиме соответствует свой динамический баланс числа заряженных частиц.

При переходе от одного значения тока к другому тепловое состояние дуги не изменяется мгновенно. Дуговой промежуток обладает тепловой инерцией. Если ток изменяется во времени медленно, то тепловая инерция разряда не сказывается. Каждому значению тока соответствует однозначное значение сопротивления дуги или напряжения на ней.

Зависимость напряжения на дуге от тока при медленном его изменении называется статической вольтамперной характеристикой дуги.

Статическая характеристика дуги зависит от расстояния между электродами (длины дуги), материала электродов и параметров среды, в которой горит дуга.

Статические вольтамперные характеристики дуги имеют вид кривых, изображенных на рис. 2.3.

Рис. 2.3. Статические вольтамперные характеристики дуги

Чем больше длина дуги, тем выше лежит ее статическая вольтамперная характеристика. С ростом давления среды, в которой горит дуга, также увеличивается напряженность ЕДи поднимается вольтамперная характеристика аналогично рис. 2.3.

Охлаждение дуги существенно влияет на эту характеристику. Чем интенсивнее охлаждение дуги, тем больше от нее отводится мощность. При этом должна возрасти мощность, выделяемая дугой. При заданном токе это возможно за счет увеличения напряжения на дуге. Таким образом, с ростом охлаждения вольтамперная характеристика располагается выше. Этим широко пользуются в дугогасительных устройствах аппаратов.

Похожие статьи:

poznayka.org

Жесткая и падающая вольт-амперная характеристика

У меня дома есть небольшой аппарат для MIG-сварки. Я хочу попробовать использовать его для ручной дуговой сварки, но мне сказали, что у меня ничего не выйдет. Почему? У нас а работе есть несколько других аппаратов. Почему какие-то из них предназначены только для РДС, какие-то — только для MIG, а какие-то — и того, и другого? Я слышал термины «CV» и «CC», но что они означают и насколько важны? И еще — у нас есть механизмы подачи проволоки с переключателем «CV / CC». Значит ли это, что их можно использовать с любым аппаратом?

Это очень хорошие вопросы и я уверен, что их задают себе многие сварщики. Существует два типа сварочных аппаратов с разной конструкцией и принципами управления дугой. Это аппараты с падающей вольт-амперной характеристикой (constant current, CC) и аппараты с жесткой вольт-амперной характеристикой (constant voltage, CV). Также есть универсальные источники питания с дополнительной электрикой и компонентами, которые позволяют им вырабатывать сварочный ток обоих видов в зависимости от выбранного режима.

Помните, что сварочная дуга динамична, ее сила тока (амперы) и напряжение (вольты) постоянно меняются. Источник питания осуществляет мониторинг дуги и каждую миллисекунду вносит корректировки для сохранения ее стабильности. Поэтому термин «жесткая» относителен. Источник питания на падающей ВАХ поддерживает силу тока относительно постоянной при значительных перепадах напряжения, а источники на жесткой ВАХ поддерживают постоянное напряжение при значительных перепадах силы тока. На Рисунке 1 показаны графики сварочного тока аппаратов на жесткой и падающей ВАХ. Обратите внимание, как на графиках сильно меняется одна переменная, в то время как другая остается более-менее постоянной (перепад значений обозначается символом «Δ» (дельта).

|

Рисунок 1: сварочный ток аппаратов на падающей и жесткой ВАХ |

Нужно отметить, что эта статья касается только традиционных моделей сварочных аппаратов. При импульсной сварке источниками с поддержкой технологии управления формой волны сварочного тока вольт-амперную характеристику дуги нельзя отнести ни к жесткой, ни к падающей. Такие источники питания очень быстро корректируют и напряжение, и силу тока (намного быстрее традиционных моделей), что позволяет им обеспечить очень стабильную дугу.

Чтобы понять преимущества и недостатки жесткой и падающей ВАХ, сначала нужно понять, как изменения силы тока и напряжения влияют на ход сварки. Сила тока влияет на производительность расплавления электрода или сварочной проволоки. Чем выше сила тока, тем быстрее плавится электрод (в кг/ч). Чем ниже сила тока, тем меньше производительность расплавления. Напряжение влияет на длину и, как следствие, ширину и объем дуги. При увеличении напряжения длина дуги возрастает (а конус дуги — становится шире), при уменьшении напряжения дуга становится короче (а конус дуги — уже). На Рисунке 2 проиллюстрировано влияние напряжения на дугу.

|

Рисунок 2: влияние напряжения на форму дуги |

То, какой вид тока будет более стабильным и поэтому предпочтительным, зависит от выбранного Вами процесса сварки и степени автоматизации. Процессы ручной дуговой сварки (MMA) и аргонодуговой сварки (GTAW/TIG) относят к полностью ручным видам сварки. Это означает, что сварщик должен самостоятельно контролировать все параметры сварки. Он держит электрододержатель или горелку TIG и собственной рукой контролирует угол наклона и атаки, скорость сварки, длину дуги и скорость подачи электрода в соединение. Для процессов РДС и TIG (т.е. ручной сварки) более предпочтителен ток на падающей ВАХ.

Процессы сварки в защитных газах (MIG) и сварки порошковой проволокой (FCAW) считаются полуавтоматическими. Это означает, что сварщику все еще приходится вручную регулировать угол наклона, угол атаки, скорость сварки и расстояние между контактным наконечником и рабочей поверхностью (CTWD). Однако скорость подачи сварочной проволоки при этом регулируется подающим механизмом. Для полуавтоматических процессов более предпочтителен ток на жесткой ВАХ.

В Таблице 1 перечислены рекомендации по сварочному току для каждого процесса.

|

Таблица 1: рекомендуемые типы сварочного тока для различных процессов |

Чтобы упростить конструкцию и снизить стоимость сварочных аппаратов, их обычно проектируют только для одного или двух процессов сварки. Поэтому бытовые модели для РДС поддерживают только ток на падающей ВАХ. Аппараты для аргонодуговой сварки тоже поддерживают только ток на падающей ВАХ, потому что они также предназначены для ручной сварки. Бытовые модели для MIG и FCAW-сварки, напротив, имеют ток на жесткой ВАХ. Вернемся к первому вопросу — почему аппарат для MIG сварки не подходит для РДС? Аппараты для MIG генерируют ток на жесткой ВАХ, который не пригоден или не рекомендуется для ручной дуговой сварки. Аналогичным образом, Вы не сможете использовать аппарат для РДС для сварки MIG, потому что он генерирует ток на падающей ВАХ. Как уже было сказано выше, также существуют универсальные модели с поддержкой процессов на падающей и жесткой ВАХ. Но они обычно имеют более сложную конструкцию и предназначены для промышленных работ с высокой производительностью, поэтому имеют намного большую стоимость по сравнению с бытовыми моделями. На Рисунке 3 показано несколько примеров аппаратов на падающей и жесткой ВАХ, а также универсальных моделей.

|

Рисунок 3: примеры сварки с источниками питания различного типа |

Вести сварку возможно как на падающей, так и жесткой ВАХ (если соответствующим образом настроить оборудование). Однако при использовании «неподходящего» для соответствующего процесса типа тока дуга будет очень нестабильной. В большинстве случаев это сделает сварку непрактичной.

Разберемся, почему. При ручной сварке (режимы РДС и TIG) Вы контролируете все переменные вручную (именно поэтому эти процессы считаются самыми сложными в освоении). Нужно, чтобы электрод плавился с равномерной скоростью, поэтому его нужно очень равномерно погружать в сварочную ванну. Чтобы расплавление электрода было постоянным, сила сварочного тока также должна быть постоянной (т. е. иметь падающую ВАХ). Напряжение при этом может варьироваться. В режиме ручной сварки очень сложно поддерживать постоянную длину дуги, потому что Вам приходится самостоятельно погружать электрод в соединение. В результате колебаний длины дуги также меняется сварочное напряжение. На падающей ВАХ сила тока является постоянной, контрольной величиной, а напряжение при этом может свободно изменяться.

Если попробовать использовать для ручной дуговой сварки аппарат на жесткой ВАХ, сила тока и производительность расплавления электрода будут слишком сильно варьироваться. По мере перемещения вдоль соединения (при том, что сварщику также нужно будет соблюдать все остальные параметры сварки) электрод будет плавиться то быстрее, то медленнее. Вам придется постоянно менять скорость погружения электрода в соединение, что очень неудобно.

В режимах MIG и FCAW ситуация полностью другая. Хотя сварщику все еще приходится контролировать много параметров вручную, скорость подачи проволоки регулируется автоматически (и имеет строго заданное значение). Теперь Вам нужно обеспечить постоянную длину дуги. Для этого требуется постоянное сварочное напряжение (т. е. жесткая ВАХ). Сила тока при этом может свободно варьироваться в зависимости от скорости подачи проволоки. При увеличении скорости подачи проволоки возрастает сила тока, и наоборот При сварке на жесткой ВАХ напряжение и скорость подачи проволоки являются контрольными значениями, а сила тока может меняться.

Если попробовать вести MIG или FCAW-сварку на падающей ВАХ, напряжение и длина дуги будут слишком сильно варьироваться. При падении напряжения дуга станет слишком короткой и электрод залипнет в основном металле. При увеличении напряжения длина дуги слишком вырастет и тогда произойдет переход дуги с проволоки на токоподводящий мундштук. Постоянные залипания и переходы дуги сделают сварку на падающей ВАХ непрактичной.

Также заметим, что процессы TIG, MIG и FCAW часто автоматизируются. В случае полной автоматизации, все переменные, включая угол наклона, расстояние и скорость, контролируются автоматически. Благодаря этому дуга становится более стабильной. Тем не менее, для TIG в таких случаях все равно используется падающая ВАХ, а для MIG и FCAW — жесткая. Также часто автоматизируется еще один распространенный процесс электродуговой сварки, сварка под флюсом (SAW). Для SAW используется как жесткая, так и падающая ВАХ. Этот выбор зависит от диаметра проволоки, скорости сварки и размера сварочной ванны. Для полуавтоматической сварки под флюсом более предпочтительна жесткая ВАХ.

Последний вопрос касается компактных механизмов подачи проволоки в форме кейса (см. пример на Рисунке 4). Такое оборудование несколько противоречит перечисленным в этой статье правилам. В основном они предназначены для сварки в полевых условиях и обладают тремя особенностями по сравнению с обычными цеховыми подающими механизмами. Во-первых, кассета проволоки у них устанавливается в жесткий пластиковый корпус, который защищает ее от внешнего воздействия. Во-вторых, для питания привода подачи в них служит не контрольный кабель, а измерительный провод от подающего механизма. Поэтому подключение выполняется очень просто — уже имеющимся сварочным кабелем от источника питания (с добавлением газового шланга). В-третьих, они в ОГРАНИЧЕННОЙ степени пригодны для сварки на падающей ВАХ. Они действительно имеют переключатель «CC/CV» для выбора типа сварочного тока.

Когда такие компактные подающие механизмы только появились на рынке, предполагалось, что их будут использовать с уже имеющимися на рынке аппаратами на падающей ВАХ (в основном сварочными агрегатами), что позволит производителям вести сварку MIG и FCAW (т. е. сварочной проволокой). Вместо того, чтобы покупать новый аппарат на жесткой ВАХ, им пришлось бы только купить подающий механизм. Эти механизмы подачи имеют дополнительную электрику, которая замедляет изменения скорости подачи проволоки из-за присущих ВАХ перепадов напряжения и старается сделать дугу более стабильной (заметьте, что на падающей ВАХ скорость подачи проволоки больше не является константой и постоянно меняется для сохранения силы тока на одном уровне).

|

Рисунок 4: компактный механизм подачи проволоки |

В действительности сварка проволокой на падающей ВАХ хорошо подходит для одних задач и не годится для других. При использовании газозащитной порошковой проволоки (FCAW-G) и в процессе MIG со струйным или импульсным струйным переносом металла дуга получается сравнительно стабильной. Но с самозащитной порошковой проволокой (FCAW-S) и в режиме MIG с переносом металла короткими замыканиями дуга очень нестабильна. Хотя для падающей ВАХ характерны сильные перепады напряжения, процессы с высоким напряжением (24В и больше), например FCAW-G и MIG со струйным переносом металла, к ним менее чувствительны. Поэтому дуга остается достаточно стабильной. Процессы с низким напряжением (22В и меньше), например, MIG с переносом металла короткими замыканиями и FCAW-S, наоборот, более чувствительны к его перепадам. Поэтому в их случае дуга очень нестабильна и в большинстве случаев считается неприемлемой. Еще одна особенность проволоки FCAW-S на падающей ВАХ — это повышенное напряжение дуги и, как следствие, большая длина, что делает ее более уязвимой к воздействию атмосферы. Это может привести к возникновению пористости и/или резкому падению ударной вязкости наплавленного металла при низких температурах.

В заключение повторим, что жесткая вольт-амперная характеристика ВСЕГДА более предпочтительна для сварки проволокой. Поэтому при использовании универсальных подающих механизмов с источниками питания с поддержкой жесткой ВАХ, лучше выбрать именно ее, а не падающую. Хотя ток на падающей ВАХ может подойти для сварки общего назначения в режимах FCAW-G и MIG со струйным переносом металла, она не рекомендуется для ответственных работ.

www.lincolnelectric.com

82. Строение сварочной дуги. Физические процессы, падение напряжения и мощности в отдельных областях дуги.

Электрическая дуга - длительный электрический разряд в газах при нормальном атмосферном давлении. В обычных условиях и газы, и воздух, состоящий из кислорода и азота, не проводят электрический ток. Чтобы воздух стал проводником электрического тока, необходимо его ионизировать в промежутке между электродами.

При обычных условиях в воздушном промежутке очень мало ионов и электронов, поэтому он и является непроводником. Чтобы сделать воздух проводником, существует несколько способов. Однако при сварке в большинстве случаев ионизация происходит за счет очень сильного разогрева воздуха. При соприкосновении двух металлических электродов, присоединенных к источнику тока, в месте контакта происходит интенсивное выделение тепла, при этом нагреваются как концы электродов, так и окружающий воздух.

Известно, что с повышением температуры увеличивается скорость движения свободных электронов, которые всегда имеются в металле. Наконец, скорость их достигает такой величины, что они вылетают в воздушный промежуток. Встречая здесь на своем пути молекулы и атомы воздуха, они расщепляют их, выбивая из них электроны. Эти атомы превращаются в ионы и свободные электроны. Промежуток ионизировался. Если теперь развести электроны на небольшое расстояние, то движение этих заряженных частиц упорядочится: положительные будут двигаться к катоду, отрицательные – к аноду. В момент зажигания дуги воздушный промежуток еще мало ионизирован, поэтому для усиления ионизации требуется повышенное напряжение. В дальнейшем для поддержания и горения дуги требуется уже более низкое напряжение.

Вдуге различают три области: катодную, анодную и столб дуги. Схема сварочной дуги приведена на рис.1. Катодная область расположена в непосредственной близости от катода. В этой области происходит выход электронов из металла электрода. В анодной области, которая находится вблизи анода, электроны, движущиеся от катода, попадают на анод.

В столбе дуги происходит ионизация газов и движение электрических зарядов. Напряжение, которое необходимо для поддержания дуги, зависит от материала электрода, длины дуги и рода газа, в котором горит дуга.

83. Принципы расчета сварных соединений. Предельное состояние. Нормативные и расчетные сопротивления. Допускаемые напряжения и усилия.

При оценке несущей способности конструкции проектант принимает упрощенную схему напряженного состояния без учета концентрации напряжений. Расчет ведется на определение допускаемого усилия по разрушающему напряжению σВ либо по напряжению вызывающему текучесть металла σТ, и соответствующим коэффициентам запаса прочности.

Согласно СНиП оценка несущей способности конструкций и соединений производится по предельным состояниям. Строительные конструкции следует рассчитывать на силовые воздействия по методу предельных состояний, при которых конструкция перестает удовлетворять заданным эксплуатационным требованиям при изготовлении. Предельные состояния подразделяют на две группы. К первой группе, относятся: общая потеря устойчивости формы; потеря устойчивости положения; хрупкое, вязкое, усталостное или иного характера разрушение и др. Ко второй группе относятся предельные состояния, затрудняющие нормальную эксплуатацию конструкций или снижающие их долговечность вследствие появления недопустимых перемещений (прогибов, углов поворота), колебаний, трещин.

В строительных организациях в основу расчета по методу предельного состояния положены нормативные сопротивления (R), значения которых определяются отношением σТ к коэффициенту надежности материала (кн). Для низкоуглеродистых сталей нормативное сопротивление определяется как R≈0,9σT. При расчете по этому методу находится величина допускаемых усилий в элементах. Допускаемые усилия находятся с учетом коэффициента надежности материала (кн) и коэффициента условий работы (т), учитывающего специфический характер работы конкретных объектов. Допускаемые усилия для элемента при продольной силе определяют по формуле , где F – площадь сечения. Расчетное усилие должно быть меньше или равно Nдоп. Допускаемый момент при изгибе определяется по формуле, где W – момент сопротивления сечения.

В основу расчета машиностроительных конструкций и соединений положены допускаемые напряжения, которые устанавливаются в зависимости от следующих факторов: свойства материалов; степень точности расчета на прочность; род усилий; качество технологического процесса; характер нагрузок. Допускаемые напряжения при растяжении [σ]р обычно понимают как основные. При статических нагрузках, как правило, допускаемые напряжения назначаются в зависимости от предела текучести σТ и определяются соотношением , где к1 = 1,3 – 1,5 – коэффициент запаса прочности. В зависимости от предела прочности допускаемые напряжения назначаются по зависимости, где к2 = 2 – 2,4 – коэффициент запаса прочности.

Допускаемые напряжения при различных видах усилий определяются как производные от [σ]р. При сжатии длинных элементов , где φ – коэффициент продольного изгиба, зависящий от гибкости сжатого элемента. При срезе допускаемые напряжения на основании теории прочности, определяются из соотношения. При работе под переменными нагрузками допускаемые напряжения определяются по зависимости, где- коэффициент понижения допускаемых напряжений при переменных нагрузках по сравнению со статическим нагружением.

Допускаемые напряжения в швах машиностроительных конструкций устанавливаются в зависимости от допускаемых напряжений основного металла. Это положение позволяет проектировать сварные соединения, равнопрочные основному металлу, не производя определения величины усилий, действующих на них, кроме того, нет необходимости учитывать переменные величины, влияющие на выбор коэффициентов запаса прочности конструкции.

studfiles.net