Наименование швов по положению в пространстве? Какие типы соединений по положению в пространстве вы знаете

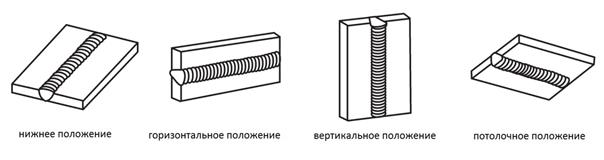

Наименование швов по положению в пространстве?

Типы соединений по положению в пространстве:

- нижнее

- горизонтальное

- вертикальное

- потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Горизонтальное и вертикальное положение сварного соединения требует от сварщика повышенной квалификации, а потолочное является наиболее трудоемким и не безопасным.

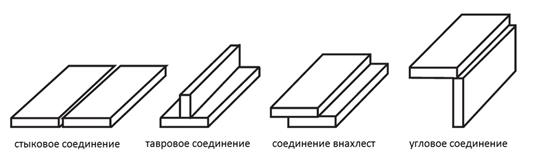

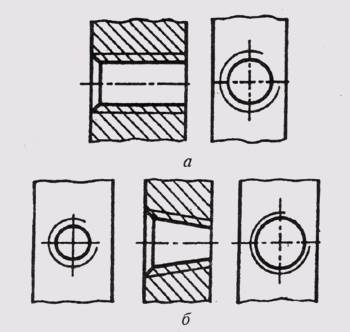

23. Типы сварных соединений.Существует ряд типов сварных швов в зависимости от вида соединения: -шов стыкового соединения, - шов таврового соединения, - шов нахлесточного соединения, - шов углового соединения.

24. Что такое электродуговая сварка? Электросварка —один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу. Температура электрической дуги (до 7000 °С) превосходит температуры плавления всех существующих металлов.

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Для повышения устойчивости электрической дуги в электроды могут вводиться легко ионизируемые элементы (калий, натрий, кальций)[3]..

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через ноль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Возможно управление положением сварочной дуги при сварке постоянным током. Дуга является таким же проводником тока как и обычный проводник, и отклоняется в магнитном поле в соответствии с законом Ампера.

25. Что такое сварка по методу Славянова и Бенардоса?

Основное различие между способами применения электрической дуги, предложенными Бенардосом и Славяновым, заключалось в том, что угольный электрод Бенардоса заменен у Славянова металлическим, в результате плавления которого получается нужный для работы жидкий металл.

Применением плавящегося металлического электрода были устранены и возможности слишком большого повышения температуры обрабатываемого предмета и опасность обуглероживания металла. Вместе с тем создана была возможность употребления расплавляемого дугой металлического электрода в качестве материала для отливок.

Метод Славянова, т. е. работу с металлическими электродами, оказалось возможным использовать и для сварки металлических частей. В дальнейшем Славянов стал применять для некоторых операций, например, для уплотнения стальных ОТЛИВОК, и угольный электрод. Таким образом, способы электрической обработки металлов, предложенные Бенардосом и Славяновым, в этом отношении сблизились, так как оба изобретателя стали употреблять и угольные и металлические электроды.

Однако Бенардос первоначально предложил свой способ, как способ электрической сварки; Славянов же предложил свой способ, как способ электрической отливки, соответственно чему и назвал его «электрической отливкой металлов». Согласно первоначальному предложению Славянова, изобретенная им электрическая отливка металлов заключалась главным образом в наливании расплавленного электрическим током металла на металлическую поверхность и в приливании недостающих частей в каком-нибудь металлическом изделии. Исправляемое место заключалось в литейную форму и заливалось металлом электрода.

poisk-ru.ru

назначение, виды соединений. Примеры, достоинства, недостатки видов соединений

Машины и станки, оборудование и бытовая техника - все эти механизмы в своей конструкции имеют множество деталей. Их качественное соединение – гарантия надежности и безопасности при работе. Какие виды соединений бывают? Их характеристики, достоинства и недостатки рассмотрим подробнее.

Классификация

Различные виды соединений можно поделить на две основные группы. Первая из которых по принципу действия:

- Подвижные. Детали могут производить движение относительно друг друга.

- Неподвижные. Обе части детали жестко закреплены между собой.

В свою очередь, каждый вид предыдущей классификации может осуществляться двумя способами соединения:

- Разъемное. Применяется, когда требуется периодическая замена деталей, сборка и разборка механизма в целом. Это следующие виды соединений: резьбовое (при помощи ходовых болтов), зубчатое, шпоночное и пр.

- Неразъемное. Такие соединения можно демонтировать только с помощью механического воздействия, при котором происходит разрушение сопряженных частей. Какие это виды соединений? Среди них - сварка, склейка, клепание, развальцовка, опрессовка, посадка с натягом, сшивание, кернение и т. д.

Итак, давайте рассмотрим подробнее основные виды соединений деталей.

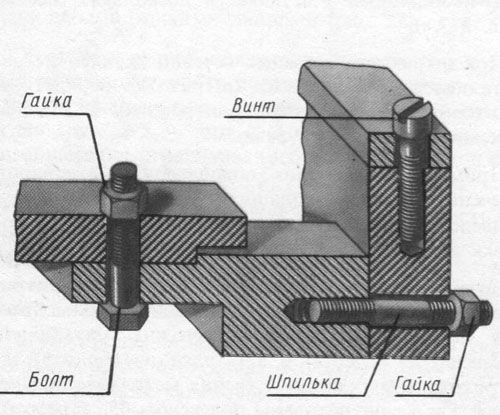

Резьбовой метод

Старый и давно испытанный вариант крепления. Для него используются следующие элементы: болты, винты, шпильки, винтовые стяжки и прочие. Крепление осуществляется за счет резьбы на крепеже и в отверстии детали.

- Болт представляет собой резьбовой стержень, на одном конце которого находится крепежная головка. Ее форма бывает шестигранной, квадратной, круглой и т. д.

- Винт отличается от предыдущего изделия тем, что на головке располагается прорезь (шлиц) под отвертку. Он бывает шестигранным, прямым, крестовым и т. д. По типу головки изделия бывают потайными, цилиндрическими, полукруглыми, полупотайными.

- Шпилька – стержень с резьбой на обоих концах. В отличие от предыдущих вариантов не имеет головки.

- Установочная шпилька на одном конце имеет шлиц.

- Гайка – призма со сквозным отверстием или заглушенным с одной стороны.

К этим метизам выпускаются шайбы: плоская, пружинная, деформируемая. Такая фиксация применяется повсеместно.

Шпоночное

Шпонки фиксируют вал с деталями, которые передают вращение и колебание. Конструкция таких элементов может быть призматическая, клиновая, сегментная, тангенциальная. Такой крепеж образует следующие виды соединений:

- Ненапряженные осуществляются с помощью призматических сегментных шпонок. При сборке нет предварительного напряжения.

- Напряженные производятся тангенциальными и сегментными шпонками. При сборке появляется монтажное напряжение. Используются для сложных механизмов.

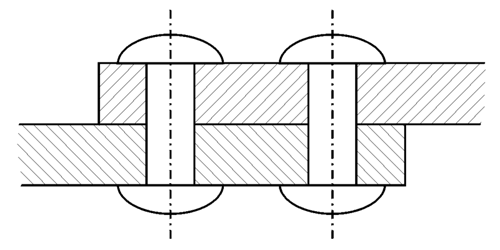

Зубчатые (шлицевые) соединения

Крепление происходит за счет выступающих зубьев на валу и углубления под них в ступице.  Размеры закреплены стандартами. Этот способ используется для подвижных и неподвижных креплений.

Размеры закреплены стандартами. Этот способ используется для подвижных и неподвижных креплений.

Здесь выделяют три варианта фиксации по жесткости: легкая, средняя, высокая. Отличие состоит в количестве и высоте зубьев. Оно лежит в диапазоне 6-20 штук. Форма зубьев:

- Треугольные маловостребованы. Используются для небольших неподвижных валов и с малым вращательным моментом.

- Прямобочные. Центрируются по боковым граням, по внутреннему и наружному диаметру.

- Эвольвентные. Применяются для больших валов.

Где используются эти виды? Назначение соединений такого плана – передача вращающего момента. Наиболее известное применение – электроинструменты.

Мы рассмотрели разъемные крепления. Далее изучим основные виды соединений неразъемных.

Сварочное

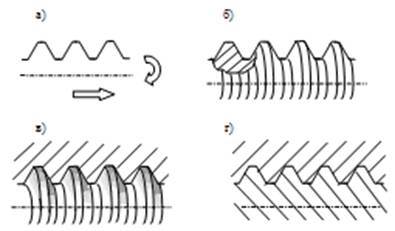

Чем они особенны? Такие виды соединений образуются за счет нагрева и наплавления материала в месте крепления с образованием сварного шва. Это сцепление считается одним из самых распространенных.  Существует несколько вариантов сварки. Самые популярные из них:

Существует несколько вариантов сварки. Самые популярные из них:

- Сварка электродугой. Можно выделить три основных подвида: автоматическая под флюсом (отличается высокой производительностью и качеством, используется в массовом производстве), полуавтоматическая под флюсом (используется для коротких прерывистых швов), ручная (пониженная скорость производительности, качество зависит напрямую от опыта сварщика).

- Контактная сварка. Применяется на массовом производстве для тонколистного металла. Шов выполняется нахлесточный.

Один из популярных вариантов крепления представлен на фото.

Пайка

В отличие от сварки в момент пайки поверхность металла не нагревается до температуры оплавления. Роль связующего выполняет расплавленный припой, который имеет более низкую температуру плавления.  Такой способ сцепления применяется для малых деталей. Связано это с ограничением зазора между поверхностями частей.

Такой способ сцепления применяется для малых деталей. Связано это с ограничением зазора между поверхностями частей.

Клеевые соединения

Для такого крепления не требуется разогрев поверхностей.  Под каждый вид металла подбирается свой клей, который обеспечит плотное сцепление. Для таких операций детали подготавливаются. Поверхность шлифуется, обезжиривается, наносится специальная грунтовка, после этого производят операцию по склеиванию. Применяемые составы отличаются дополнительными свойствами и адгезией к различным поверхностям.

Под каждый вид металла подбирается свой клей, который обеспечит плотное сцепление. Для таких операций детали подготавливаются. Поверхность шлифуется, обезжиривается, наносится специальная грунтовка, после этого производят операцию по склеиванию. Применяемые составы отличаются дополнительными свойствами и адгезией к различным поверхностям.

Клепочная фиксация

Этот способ сцепления применяется в основном для соединения листового металла и фасонных профилей. Технологическое отверстие в поверхностях осуществляют сверлением, далее вставляется клепка.

Соединения с натягом

Производится подгонкой посадочных мест деталей. Сцепка происходит за счет силы трения. В основном этот вид считается неразъемным. Но это условно. В практике все же производят демонтаж и замену деталей.

Достоинства, недостатки видов соединений

Каждый крепеж отличается своими характеристиками. Рассмотрим все варианты с точки зрения преимуществ и недостатков:

- Резьбовое. Выдерживает большие нагрузки, надежное сцепление, широкий ассортимент изделий, легкость монтажа и демонтажа, возможность применять механизацию, невысокая стоимость. Недостатки: повышенное количество концетратов напряжения, снижает сопротивляемость.

- Шпоночное. Несложная конструкция, легкий монтаж и демонтаж. Недостатки: паз для шпона за счет уменьшения сечения вала и ступицы ослабляет их. Также это происходит за счет концентраций напряжений кручений и изгиба. Трудоемкий процесс изготовления крепежа.

- Зубчатое. Образует хорошее сцепление и точное направление осевого перемещения, передает больший вращающий момент, меньшее количество деталей, надежность при реверсивных и динамических нагрузках, меньшее ослабление вала, уменьшение длины ступицы. Недостатки: повышенная цена, сложная технология производства.

- Сварочное. Невысокая стоимость работ, соединение получается герметичным и плотным, применение автоматизированных процессов, возможность работы с толстым профилем. Недостатки: при ручной сварке качество зависит напрямую от квалификации работника, деформация поверхности деталей при нагреве, низкая надежность при вибрациях и ударных воздействиях.

- Пайка. Нет деформации поверхностей деталей, высокая точность, возможность распайки. Недостатки: сложный процесс подготовки оснований, должен обеспечиваться минимальный зазор.

- Клеевое. Невысокая стоимость, не происходит ослабление рабочего сечения, возможность комбинированного использования с другими видами креплений, герметичность стыка, повышает антикоррозийные свойства шва, устойчивость к воздействию воды, химии, температурным перепадам, простата технологии нанесения. Недостатки: тщательная подготовка основания, при неправильном подборе состава могут снижаться прочностные характеристики.

- Клепочное. Возможность применения к материалам, которые не поддаются сварке, надежность, препятствует появлению усталостных трещин. Недостатки: трудоемкость, материалоемкость, при процессе появляется деформация поверхностей деталей из-за механического воздействия.

- Соединения с натягом. Конструкция достаточно проста, хорошее расположение деталей относительно друг друга, выдерживает большие нагрузки. Недостатки: непростая сборка, прочность рассеивается под воздействием вибраций и колебаний.

Как видно, каждый вид имеет свои преимущества и недостатки. Учитывая эти факторы, подбирают оптимальные виды крепежа в каждом конкретном случае. Рассмотрим, где применяются различные соединения.

Виды соединений. Примеры применения

Резьбовое, клеевое, сварное соединения встречаются повсеместно в любой отрасли. Например, строительной, мебельной, в тяжелой промышленности и так далее. Шпоночные и шлицевые фиксации широко используется в электроинструментах, оборудовании, машиностроении. Соединения с натягом устанавливаются на валы зубчатых колец, червячные колеса. Пайка часто применяется в работе с электронными системами, где требуется максимальная точность. Клепочное применяется для сшивания листов тонкого металла. Однако, как показано на последнем фото, при помощи заклепок можно скрепить достаточно крупные швеллера. Это лишь незначительный список применения отдельных вариантов крепления.

Можно сказать, что с техническим прогрессом технология сцепления бурно развивается, а это значит, что будут появляться новые виды соединений деталей. Современный мир наполнен агрегатами, машинами и механизмами. От того, насколько прочно закреплены детали, зависят качество и срок службы узлов. Также важно, чтобы соединение не искажало форму изделия и не вносило дополнительных изменений в конструкцию. Поэтому оно должно соответствовать технологическим нормам. Если их соблюдать, то количество аварийных ситуаций на предприятиях сократится в разы, а сами агрегаты прослужат очень долго.

Итак, мы выяснили, какие существуют виды соединения деталей.

fb.ru

3.3 Виды Связей и их реакции

При взаимодействии между телом и его связями возникают силы, противодействующие возможным движениям тела. Тело, стремясь под действием приложенных сил осуществить перемещение, которому препятствует связь, будет действовать на нее с некоторой силой, называемой силой давления на связь. Одновременно по закону о равенстве действия и противодействия связь будет действовать на тело с такой же по модулю, но противоположно направленно силой.

Сила, с которой данная связь действует на тело, препятствуя тем или иным его перемещениям, называется силой реакции (противодействия) связи или просто реакций связи.

Силовое взаимодействие связи на рассматриваемое тело приводится к силе R и паре сил с моментом М. Сила R называется реакцией связи, а момент М – моментом реакции, опорным или реактивным моментом.

Реакции связи и опорные моменты относятся к пассивным силам, т.к. они не способны сообщить движение телу, т.е. не способны изменить кинематическое состояние тела. Все остальные силы – активные, способные изменить кинематическое состояние тела (не исчезают при устранении связей).

Принцип освобождаемости от связей

Для определения реакций связей используют принцип освобождаемости от связей или аксиому связей:

Всякое несвободное тело можно, мысленно отбросив связи, рассматривать как свободное, если действия связей заменить реакциями связей.

Определение реакций связей является одной из основных задач статического расчета любого сооружения или механизма.

В зависимости от направления реакций связи можно разделить на три группы:

1) направления реакций определяются связями и не зависят от других приложенных сил;

2) направление реакций частично определяются связями и зависят, кроме того, от других приложенных сил;

3) направление реакций заранее неизвестны и зависят от других приложенных сил.

Направление сил реакции (основные правила)

1. Реакция связи всегда противоположна тому направлению, по которому связь препятствует движению тела.

2. Если связь разрешает поступательные движения тела в каком-то направлении, то силы реакции в таком направлении не будет, если связь запрещает движение в каком-то направлении, то реакция будет.

3. Если связь разрешает повороты вокруг нее, то момента реакции не будет, если запрещает повороты, то будет действовать момент реакции.

ОдНосторонние связи (1 группа)

К этой группе относятся следующие, часто встречающиеся в практических задачах связи:

– связь в виде идеально гладкой поверхности;

– свободное опирание тела о связь;

– опора на катках;

– гибкая связь;

– идеальный блок.

3.3.1 Связь в виде гладкой (без трения) поверхности

Любая реальная поверхность является шероховатой и имеет трение. Если при движении по поверхности тело испытывает минимальное трение, например, при скольжении конькобежца по льду, при движении полированного стального или стеклянного бруска по полированной стеклянной или стальной поверхности и т.д. то силой трения можно пренебречь. В этом случае получим идеальную абсолютно гладкую поверхность. Подобное допущение упрощает решение задач.

Гладкая поверхность не дает телу перемещаться только по направлению общего перпендикуляра (нормали) к поверхности соприкасающихся тел в точке их касания. Поэтому реакция N гладкой поверхности или опоры направлена по общей нормали к поверхности соприкасающихся тел в точке их касания и приложена в этой точке.

Пример 1. На гладкой неподвижной горизонтальной плоскости покоится шар (рис. 14 а). Плоскость, ограничивая движение шара, является для него связью. Если мысленно освободить шар от связи (рис. 14 б), то для удержания его в покое к нему в точке касания с плоскостью нужно приложить силу N, равную весу шара G по модулю и противоположную ему по направлению.

Сила N и будет реакцией плоскости. Тогда шар, освобожденный от связи, будет свободным телом, на которое действует задаваемая сила G и реакция плоскости N.

| а) | б) |

|

|

|

| Рис. 14 | |

Пример 2. На рисунке 15 показана связь в виде контакта двух идеально гладких поверхностей: цилиндрической поверхности с неподвижной горизонтальной плоскостью. Реакция связи N направлена также по нормали к опорной поверхности.

| а) | б) |

|

|

|

| Рис. 15 | |

Сила N и будет реакцией плоскости. Тогда шар, освобожденный от связи, будет свободным телом, на которое действует задаваемая сила G и реакция плоскости N.

studfiles.net

Виды соединений

Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм. Взаимодействие это определяет виды соединения деталей. Соединения могут быть как разъемными, так и неразъемными.

Разъемные соединения

Разъемные соединения – это те, при помощи которых возможно, как правило, неоднократно произвести сборку и разборку узлов механизма. Примеры разъемных соединений – это резьбовые, шплинтовые, штифтовые, зубчатые и пр. В свою очередь, они могут быть как подвижными, так и неподвижными.

Разъемные соединения получили широкое применение там, где необходима периодическая замена одной детали на другую в связи с регламентным обслуживанием или ремонтом механизма, смены какого-либо рабочего элемента машины (приспособление, инструмент), для постоянной или временной фиксации детали, периодическим взаимодействием деталей механизмов друг на друга в процессе их работы и т.д. Такие соединения образуются при помощи крепежных резьбовых элементов (болты, резьбовые шпильки, различные гайки, винты), ходовых винтов (червячных, шнековых), шлицов (зубьев) сопрягаемых деталей, шпонок, штифтов, шплинтов, клиньев, а также комбинацией нескольких таких элементов. Возможно разъемное соединение способом сочленения специальных выступов на скрепляемых деталях.

Резьбовое соединение – самое распространенное из разъемных соединений. Широко применяется оно из-за простоты и легкости монтажа и демонтажа, а также относительно низкой стоимости изготовления крепежных элементов. Резьба представляет собой ряд равномерно расположенных друг от друга выступов постоянного сечения различной формы, образованных на боковой поверхности прямого кругового стержня или конуса. Она бывает метрической (наиболее используемая в крепеже) и дюймовой (применяется в трубных соединениях). Также по различным признакам резьба может классифицироваться как цилиндрическая и коническая, трапецеидальная, круглая, упорная, ходовая, одно- и многозаходная. Могут изготавливаться нестандартные и специальные резьбы.

Рис. Резьбовое соединение.

Соединения при помощи ходовых винтов используется там, где необходимо преобразование вращательного движения в поступательное для перемещения суппортов, кареток, фартуков и других механизмов.

Зубчатое соединение представляет собой скрепление деталей при помощи шлицов-зубьев, по сути это многошпоночное соединение, где шпонки составляют монолитное целое с деталью, например, валом, и расположены вдоль ее продольной оси. Такие соединения используются в коровках передач, в карданных валах, в узлах, где происходит перемещение вдоль осей валов.

Рис. Зубчатое соединение.

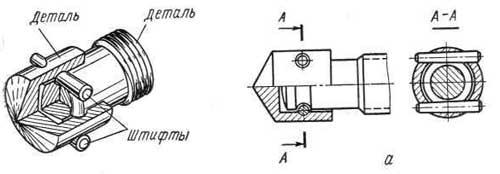

Шпоночное соединение используется для фиксации одной вращающейся ведомой детали на другой – ведущей. Так при помощи шпонки крепится колесо, шкив на валу для передачи крутящего момента. Для белее точной фиксации вместо шпонок используется штифтовое соединение.

Рис. Штифтовое соединение

Шплинты применяются в основном для стопорения прорезных и корончатых гаек.

Рис. Шплинтовое соединение

Неразъемные соединения

Неразъемные соединения – это те, разборка которых невозможна без механических воздействий, разрушающих и/или повреждающих сопрягаемые детали. Образовываться такие соединения могут при помощи сварки, пайки, склепки и даже склеивания деталей между собой.

Для неразъемного соединения применяют методы:

- сварки,

- склепки,

- склейки,

- опрессовки,

- развальцовки,

- посадки с натягом,

- сшивания,

- кернения.

Такие соединения имеют место там, где оно работает весь срок службы машины, механизма, агрегата или узла, и требуется неподвижная фиксация деталей относительно друг друга.

Сварка представляет собой соединение, в процессе которого разогреваются детали, изготовленные из различных материалов (сталь, пластмасса, стекло), до состояния частичной или полной пластичности в местах их скрепления.

Рис. Сварка

В отличии от сварки при соединении пайкой детали не прогреваются до пластического или расплавленного состояния, а роль скрепляющего элемента играет расплавленный припой из материалов, имеющих существенно более низкую температуру плавления, чем сопрягаемые элементы.

Рис. Пайка

В клеевых швах вместо припоя используются различные клеевые составы.

Соединения при помощи клепки хорошо выдерживают вибрационные и температурные нагрузки, устойчивы к коррозии. Склепываются также трудносвариваемые материалы и материалы, различные по своему химическому составу. Такое соединение образуется при помощи заклепок с коническими, сферическими или коническо-сферическими головками. Существуют также комбинированные вытяжные заклепки, увеличивающие быстроту монтажа.

Рис. Соединение при помощи клепки

Опрессовка позволяет армировать изделия, выполняя изолирующие функции от коррозионного воздействия.

Рис. Опрессовка

Кернение и вальцовка осуществляются за счет деформации деталей в месте соединения.

Посадка с натягом производится при определенных терморежимах с определенными допусками изготовленных деталей.

www.big-krepeg.ru

Тема 5.5 Разъёмные и неразъёмные соединения

Виды разъёмных и неразъёмных соединений, их назначение. Условности и упрощения на чертежах. Оформление чертежей, сборочных единиц. Упрощенное изображение резьбовых соединений на сборочных чертежах. Условное изображение и обозначение швов сварных соединений, соединений пайкой, склеиванием.

Упражнение: Чтение на чертежах изображений неразъёмных соединений

Литература: : [1]стр219-227; [2]стр 129-132; [3]срт 199-230.

Вопросы самоконтроля

Какие виды разъемных соединений вы знаете? Какие виды неразъемных соединений вы знаете? Как изображаются сварные соединения на чертеже? Как изображаются на чертеже паяные и клееные соединения? Какие размеры условных обозначений пайки и клейки?

Тема 5.6 Чтение чертежей общего вида. Деталирование

Правила чтения чертежей общего вида сборочных единиц. Назначение, конструкция, состав сборочной единицы.

Последовательность деталирования: выбор главного вида, количества изображений, формата, масштаба

Упражнение: Выполнение чертежа деталей по сборочному чертежу

Литература: [1]стр285-289; [2]стр 154-159; [3]срт 259-274.

Вопросы самоконтроля

Что такое деталирование? Что значит прочесть чертеж? Для каких целей выполняют деталирование сборочного чертежа? Перечислите этапы деталирования? Как определить размеры деталей при деталировании сборочного чертежа?

Раздел 6 Строительное черчение

Тема 6.1 Строительные чертежи. Элементы конструкций.

Стадии проектирования строительного объекта. Единая модульная система (ЕМС). Особенности строительных чертежей. Основные конструктивные элементы здания. Оформление строительных чертежей.

Условные изображения и обозначения, применяемые на строительных чертежах.Вычерчивание планов, разрезов и фасадов зданий. Чтение строительных чертежей.

Упражнения: Вычерчивание строительного чертежа

Литература: [1]стр301-309; [2]стр 255-295.

Вопросы самоконтроляЧто такое единая модульная система? Чему равен основной модуль? Как обозначаются оси? Какие размеры и в каких единицах ставятся на чертежах планов, фасадов, разрезов? Как обозначаются материалы на строительных чертежах? Чем отличается обводка линий на строительных чертежах от машиностроительных? Как показывается на строительных чертежах зданий дверные и оконные проемы, лестничные клетки, санитарно-технические устройства? Что называют планам здания? фасадом?

Контрольная работа

Перечень листов и их содержание

Лист 1

Титульный лист контрольной работы. Выполняется по образцу.

Формат А4

Лист 2

Вычерчивания контура технической детали с делением окружности и нанесением размеров.

Формат А4

Лист 3

Построение комплексного чертежа геометрических тел, перенос точек, построение аксонометрических проекций и развёрток.

Формат А3

Лист 4

Построение комплексного чертежа усечённого геометрического тела, аксонометрической проекции и развёртки

Формат А3

Лист 5

Построение комплексного чертежа модели и аксонометрической проекции.

Формат А3

Лист 6

Построение третий проекции модели по двум данным.

Формат А3

Лист 7

Технической рисунок модели по чертежу (по заданию 6).

Формат А4

Лист 8

Построение по двум видам третьего, выполнение необходимых разрезов, построение аксонометрии с вырезом 1\4.

Формат А3

studfiles.net

Какие виды соединения деталей Вы знаете? — МегаЛекции

Различают разъемные и неразъемные соединения деталей. К разъемным относят соединения, допускающие разборку и повторную сборку соединяемых деталей без разрушения и повреждения. К ним относятся, например, соединения, выполняемые с помощью болта с гайкой. В настоящее время в машиностроении широкое распространение получили разъемные соединения: резьбовые, зубчатые (шлицевые), шпоночные, штифтовые, шплинтовые, клиновые, соединения сочленением.

К неразъемным относят соединения деталей с жесткой механической связью, сохраняющейся в течение всего срока их службы. Разборка таких соединений невозможна без разрушений или повреждений самих деталей или связывающих их элементов. К ним относятся соединения сварные, заклепочные, паяные, клеевые. Сюда относятся также соединения, полученные опрессовкой, заливкой, развальцовкой (или завальцовкой), кернением, сшиванием, посадкой с натягом и др.

В свою очередь, разъемные соединения делятся на подвижные, допускающие перемещение одной детали относительно другой, и неподвижные, в которых детали не могут перемещаться одна относительно другой. Примером подвижного соединения деталей может быть соединение подвижной гайки с винтом суппорта токарного станка, а неподвижного — соединение деталей при помощи винта.

Выделяют также группы специальныхсоединений, к которым относятся соединения деталей в передачах у машин, например соединения зубчатых колес. Сюда же относят соединения деталей с помощью пружин, когда после снятия нагрузки детали надо вернуть в исходное положение.

Выполните графическое изображение внутренней и наружной резьбы на чертеже.

-наружная резьба

-наружная резьба

-внутренняя резьба

-внутренняя резьба

Перечислите основные параметры резьбы.

Основными параметрами резьбы являются:

а) d, D - наружный диаметр резьбы - диаметр воображаемого цилиндра (конуса для конической резьбы), описанного вокруг вершин наружной резьбы или впадин внутренней резьбы. Обычно он равняется номинальному диаметру и используется при обозначении резьб;

б) d2, D2 - средний диаметр резьбы - диаметр воображаемого соосного с резьбой цилиндра, пересекающего витки резьбы таким образом, что ширина выступов и ширина впадин оказываются равными;

в) d1 , D1 - внутренний диаметр резьбы;

г) P - шаг резьбы, расстояние между соседними одноимёнными сторонами профиля в направлении, параллельном оси резьбы (для конической резьбы - проекция на ось резьбы отрезка, соединяющего вершины профиля;

д) Ph - ход резьбы, величина относительного осевого перемещения винта или гайки за один полный поворот;

е) α- угол профиля - угол между боковыми сторонами профиля;

ж) H - высота исходного профиля, полученного при продолжении боковых сторон остроугольного профиля до пересечения;

з) h - рабочая высота профиля - высота соприкосновения сторон профиля наружной и внутренней резьб в направлении, перпендикулярном оси резьбы;

и) h2 - высота профиля - расстояние между вершиной и впадиной профиля в направлении, перпендикулярном оси резьбы;

к) φ - угол подъёма резьбы .

Приведите условные обозначения стандартных резьб.

Стандартные резьбы. Обозначения.

Резьба метрическая

ГОСТ 8724-2002 (ИСО 261-98)

Стандарт распространяется на метрические резьбы общего назначения и устанавливает их диаметры от 0,25 до 600 мм и шаги от 0,075 до 8 мм

Основной профиль по ГОСТ 9150-2002 (ИСО 68-1-98)

В условное обозначение размера резьбы должны входить: буква М, номинальный диаметр резьбы и шаг резьбы, выраженные в миллиметрах и разделенные знаком « х ».

Пример: М8х1,25

Крупный шаг в обозначении резьбы может быть опущен.

Пример: М8

Условное обозначение левой резьбы должно дополняться буквами LH

Пример: M8х1 – LH

Многозаходная резьба должна обозначаться буквой М, номинальным диаметром резьбы, знаком х, буквами Ph, значением хода резьбы, буквой Р и значением шага.

Пример условного обозначения двухзаходной резьбы с номинальным диаметром 16 мм, ходом 3 мм и шагом 1,5 мм:

М16хРh4Р1,5

То же, для левой резьбы:

M16хРh4Р1,5 – LH

Для большей ясности в скобках текстом может быть указано число заходов резьбы. Пример: M16хPh4P1,5 (два захода)

megalektsii.ru

2.Что называется шероховатостью поверхности?

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм).

Шероховатость поверхности совокупность неровностей, образующих микрорельефповерхности детали. Возникает главным образом вследствие пластическойдеформации поверхностногослоя заготовки при её обработке из-за неровностей режущих кромок инструмента, трения, вырывания частицматериал с поверхности заготовки, вибрации заготовки и инструмента и т.п.3.Какие виды неразъёмных соединений вы знаете?

Неразъемными соединениями называются такие, повторная сборка и разборка которых не-возможна без повреждения деталей. К ним относятся соединения сварные, паяные, соединения, получаемые склеиванием, соединения заклепками и т.д.

Билет 10

Что называется сечением?

сечением называется изображение фигуры, получающейся при мысленном рассечении предмета плоскостью или несколькими плоскостями. На сечении показывается только то, что получается непосредственно в секущей плоскости.

Какие соединения относятся к резьбовым?

Резьбовые соединения относятся к разъемным соединениям, т. е. таким, которые можно разобрать, не повреждая их. Резьбовые соединения можно разделить на следующие группы: болтовые, шпилечные, винтовые и комбинированные.

3.Какие знаки используются на чертежах для обозначения шероховатости?

Билет 11

Известно, что при изображении разреза та часть предмета, которая попадает в секущую плоскость, покрывается штриховкой. Есть исключения из этого правила: сплошные детали – винты, болты, заклёпки, шпонки, валы, шпиндели, рукоятки и т. п. – в продольном разрезе показывают нерассечёнными. Шарики всегда показывают нерассечёнными. Как правило, показывают нерассечёнными на сборочных чертежах гайки и шайбы. Такие элементы, как спицы маховиков, шкивов, зубчатых колёс, тонкие стенки типа рёбер жёсткости и т. п., показывают незаштрихованными, если секущая плоскость направлена вдоль оси или длинной стороны такого элемента

По размерам, нанесённым на чертеже, судят о величине изделия и его элементов. Указывается минимальное число размеров, необходимое для изготовления изображаемого предмета. Линейные размеры на чертежах указывают в миллиметрах без обозначения единицы величины. Если на чертеже размеры указаны не в миллиметрах, а в других единицах (сантиметрах, метрах и т. д.), то соответствующие размерные числа записывают с обозначением единицы (см, м) или их указывают в технических требованиях.

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы, например 6°; 0°10'30''; 30° ± 1°. Размерные числа в виде простой дроби проставляют только в том случае, когда размеры элементов даны в дюймах, например 1/2´´; 3/4´´ и т. д. Повторение размеров одного и того же элемента детали на разных её изображениях не допускается. Размеры на чертежах указывают с помощью размерных чисел и размерных линий. При нанесении размеров пользуются правилами, установленными ГОСТ 2.307 – 68. Размерные линии ограничивают стрелками.

Выносная линия выступает за стрелку на 1 – 3 мм. Размерную линию проводят параллельно тому отрезку, размер которого указывают. Размерная линия проводится на расстоянии 6 – 10 мм от линии контура и от параллельных ей размерных линий.

Необходимо избегать пересечения размерных и выносных линий. Меньшие размеры ставят ближе к контуру, а большие – дальше. Размерные числа указывают над разменными линиями ближе к середине, не касаясь линий.

В случае нанесения нескольких параллельных или концентрических размерных линий размерные числа располагают в шахматном порядке. При обозначении диаметра окружности перед размерным числом ставят знак Ø; при обозначении радиуса дуги ставят знак R; при обозначении квадрата ставят знак □; В месте нанесения размерного числа осевые, центровые линии и линии штриховки прерывают. На рисунке. 35 приведены некоторые правила нанесения размеров, установленные ГОСТом. Внимательно изучите их и законспектируйте в рабочей тетради.

Резьбой называется поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. При этом образуется винтовой выступ соответствующего профиля, ограниченный винтовыми и цилиндрическими или коническими поверхностями

Условное изображение резьбы на стержне показано на рис. 58, а.

Для изображения резьбы применяют сплошную тонкую линию (рис. 58, г), В этом случае в проекции на плоскости, перпендикулярно к оси стержня или отверстия, нужно проводить сплошную тонкую линию дугой, приблизительно равной 3/4 окружности.

Изображение невидимой резьбы в отверстии показано на рис. 58, б, а видимой (вычерченной в разрезе)-на рис. 58, в.

Изображение стержня, ввернутого в отверстие, показано на рис. 58, д. Резьбу в отверстии изображают только там, где она не закрыта резьбой соединений.

Так как условное изображение резьбы на чертежах одинаково для любого типа резьбы (метрической, дюймовой, трубной и т. д.), то ГОСТ установлены обозначения для разных типов резьб.

На рис. 58, е показано обозначение основной метрической резьбы: М обозначает тип резьбы (основная, метрическая), 12- наружный диаметр резьбы (мм), а 1,75 - шаг резьбы (мм). Можно для основной метрической резьбы шага не указывать, а просто обозначать М10, М12 и т. д.

Для мелких метрических резьб (1,5; 2; 3; 4; 5) цифровое обозначение резьбы не указывают, а пишут только наружный размер резьбы, проставляют шаг и класс точности резьбы, например М20Х1,5 кл.2. Понимать это обозначение нужно так: резьба метрическая с мелким шагом, номинальный размер наружного диаметра 20 мм, шаг резьбы 1,5 мм, резьба должна быть выполнена по второму классу точности. Чтобы показать левую резьбу, необходимо к обозначению резьбы добавить слова «левая».

Для трубной резьбы с углом профиля 55° на чертежах проставляют условный номинальный размер трубы в свету и добавляют слово «труб».

Обозначение конической резьбы показано на рис. 58, ж.

Наружный диаметр трубной резьбы больше указанного приблизительно на двойную толщину стенок трубы. Например, наружный диаметр резьбы 11/4" равен 41,912 мм.

Если на чертеже перед обозначением резьбы имеются буквы СП, то это указывает, что данная резьба специальная.

По-моему отличие между деталями заключает в коэффициенте долговечности

Коэффициент долговечности КД определяется как функция трех аргументов:

Кд = (Ки,Кв,Кс), где Ки, Кв, Кс — коэффициенты износостойкости, выносливости и сцепления соответственно.

Значения коэффициентов износостойкости, выносливости и сцепления определяются на основании сравнительных стендовых и эксплуатационных испытаний новых и восстановленных деталей. Коэффициент долговечности в общем случае равен произведению трех коэффициентов.

Коэффициент технико-экономической эффективности Кэ рассчитывается по формуле

Кэ = КпрЭ, где Кпр - коэффициент производительности;

Э - относительная экономичность способа, равная отношению себестоимости восстановления детали по эталонному варианту к себестоимости восстановленным способом.

Билет 12

1)

| Сложные разрезы Кроме простых разрезов с одной секущей плоскостью, используются сложные разрезы с двумя и более секущими плоскостями. Сложный разрез, образованный несколькими параллельными секущими плоскостями, называется ступенчатым. Ступенчатые разрезы могут быть горизонтальными, фронтальными, профильными и наклонными. | |

| У ломаных разрезов секущие плоскости условно повертываются около линии их пересечения до совмещения в одну плоскость. Если совмещенные плоскости окажутся параллельными какой-либо из основных плоскостей проекций, то ломаный разрез может размещаться на месте соответствующего вида. | |

| При выполнении ломаного разреза, когда одна секущая плоскость поворачивается до совмещения с другой, элементы предмета, расположенные за ней, не поворачиваются: они изображаются так, как они проецируются на соответствующую плоскость проекций при условии, что разрез не выполняется. Выступ, находящийся за поворачиваемой секущей плоскостью, в повороте не участвует: его изображения выполняются на чертеже в проекционной связи. |

2)

Резьбу на стержнях изображают по наружному диаметру сплошными основными линиями, а по внутреннему — сплошными тонкими.

studfiles.net