Технология ультразвуковой сварки. Сварка ультразвуком

Ультразвуковая сварка — технология и особенности

Май 10, 2017

Ультразвуковая высокочастотная сварка воздействует на детали путём акустических колебаний. При этом соединяемый материал должен находиться под небольшим давлением. Самое широкое применение способ получил в работе с термопластом, так как не всегда стандартное сваривание или болтовые соединения могут полноценно решить поставленную задачу.

Процесс ультразвукового склеивания является довольно экономичным со стороны затрат на металлические материалы, а также значительно ускоряет работу производства. Такой способ отличается высоким качеством сварного шва при этом расход металла можно сократить до 30%. Поскольку процесс не является дорогостоящим и трудоёмким, стоимость сооруженных конструкций снижается, что экономит деньги конечного потребителя.

Преимущества

Перед тем как перейти к подробностям, стоит упомянуть о положительных сторонах, которыми обладает ультразвуковая сварка, к ним относят:

- Отсутствует потребность в защитной атмосфере;

- Нет особых требований к зачистке места стыковки;

- Сваривать можно заготовки любых форм;

- Есть возможность полностью автоматизировать работу и с легкостью интегрировать сварку с остальными производственными процессами;

- Способ является экологически чистым, при его использовании не применяются химикаты, а выделяемые пары образуются в очень небольшом количестве;

- Ультразвуковая сварка не предполагает использование сверхвысоких температур, поэтому работать можно с металлами, которые чувствительны к теплу, а также с другими материалами различными по составу;

- Расходные материалы, такие как электрод, проволока или припой не используются при ультразвуке;

- Чтобы добиться соединения достаточно четверти секунды;

- Экономичность со стороны энергозатрат;

- Соединение всегда имеет эстетичный вид и высокую надёжность.

Недостатки

Как и любой другой способ соединения, ультразвуковая сварка имеет не только преимущества, но и отрицательные моменты:

- величина подвергающихся сварке деталей имеет свои ограничения, а именно не более 250 мм. Это объясняется тем, что могут возникать трудности с контролем амплитуды, а также ограничением в выходящей мощности датчика. Ещё это происходит из-за отсутствия возможности сонотрода, передать достаточную мощность звуковой волны;

- такая сварка не будет актуальной при соединении толстостенных материалов. Это значит, что одна из заготовок должна быть легкой обязательно, ведь она будет поглощать основное количество энергии;

- влага, которая может находиться в материале, должна присутствовать в небольшом количестве. А если её много, актуальным станет использование вибрационной сварки.

Как ультразвук воздействует на детали?

Все прекрасно понимают и учили ещё в школе, что вся твердая материя состоит из атомов, имеющих определённый порядок построения, это называется кристаллическая решетка. Эти частицы могут совершать возвратно-поступательные колебания, относящиеся к своему изначальному положению. Любое вещество имеет свою внутреннюю энергию, и чем она выше, тем большей будет амплитуда колеблющихся частиц. Когда это происходит, молекулы могут потерять имеющуюся связь между собой. В таком состоянии, но с амплитудой, которая понижена, собственно и происходит рекомбинация тех самых связей внутри вещества.

В итоге ультразвуковая сварка обеспечивает довольно надёжное соединение за очень короткий временной промежуток, путём дополнительного стимула, который даёт толчок для увеличения амплитуды колебаний. Для этого ультразвуковые волны направляются на место будущего соединения, где и происходят данные реакции. Это не занимает много времени и не является сверх трудоёмким процессом. Поэтому ультразвук — это один из самых приемлемых способов соединения для опытных сварщиков.

Используемое оборудование

Все оборудование для ультразвукового контроля сварки включат в себя несколько составляющих:

- Механика, создающая давление на соединяемые детали;

- Акустический узел, включающий в себя волновод;

- За качеством и контролем процесса следит специальная аппаратура;

- Генератор электроколебаний.

Некоторые задумываются о том, стоит ли пытаться сделать такое устройство своими руками? Это уместно только в том случае, если речь идет о высококвалифицированном работнике, так как дело придётся иметь с физическими, а также математическими расчетами. Если все правила не будут учитываться и произойдёт хотя бы малейшее отклонение от схемы требуемого оборудования, добиться качественного результата не получится, а в худшем случае детали не будут соединяться вовсе. Поэтому, прежде чем садится за такой проект, нужно быть на 100% уверенным в своих силах, обладать соответствующими знаниями и опытом.

Сферы использования ультразвуковой сварки

Ультразвуковая сварка не может похвастаться своей универсальностью в сваривании конструкций. С одной стороны, это идеальный способ соединения большего количества материалов. С другой, они должны отличаться высокой пластичностью и не иметь огромных линейных размеров. Только в таком случае с помощью ультразвука можно будет добиться самого качественного результата.

Если ультразвук будет использоваться для сварки металла с большой толщиной, это будет не практично и нерентабельно. Такой результат объясняется тем, что волны будут полностью гаситься до того, как достигнут края свариваемой поверхности. Также дисперсионные явления могут вызвать вторичные звуковые волны, а они, в свою очередь, будут преградой для резонансного явления в плотной среде.

А вот если речь идёт о сварке более мягких материалов (например, пластика), то в таком случае ситуация будет выглядеть намного положительней. Здесь не будут распространяться вторичные звуковые волны, а частицы на месте стыков будут быстро активироваться, что приведёт к скорейшему и качественному соединению. Поэтому самым распространённым подвидом ультразвуковой сварки, является соединение с её помощью пластмасс. Её часто используют при большом промышленном производстве, а также во многих специализированных мастерских. Сварка актуальна в случае, когда невозможно применять стандартные методы, подразумевающие использование высоких температур, что не приведёт к положительному результату ремонт детали, которая имеет высокую чувствительность к теплу.

Поэтому самым распространённым подвидом ультразвуковой сварки, является соединение с её помощью пластмасс. Её часто используют при большом промышленном производстве, а также во многих специализированных мастерских. Сварка актуальна в случае, когда невозможно применять стандартные методы, подразумевающие использование высоких температур, что не приведёт к положительному результату ремонт детали, которая имеет высокую чувствительность к теплу.

Выделение тепла при сварке ультразвуком

При работе с металлическими деталями, сварка с помощью ультразвука будет сопровождаться выделением определённого количества тепла. Оно образуется за счет пластической деформации и возникновением трения на поверхностях, подвергающихся соединению. Сама температура не является постоянной, а будет зависеть от ряда факторов, таких как твёрдость металла, а также его физических свойств (имеется в виду теплоёмкость и теплопроводность). Незначительным образом на это также повлияет выбранный режим сварочной работы.

В процессе сварки, специалисты заметили, что качество и надёжность соединения не зависит от температурных показателей. Это объясняется тем, что максимальная сцепка свариваемых поверхностей образуется ещё до того, как температура дойдет до своего пика. Иногда используется подогрев заготовок ещё до начала сварки, это поможет сделать швы намного прочнее и увеличит показатель пропускания ультразвуковых посылов через стыки конструкции.

Как работает оборудование?

Установка надёжной ультразвуковой сварки должна просчитываться до мелочей. Если все условия выполнены, она будет работать четко и без перебоев. Генератор нужен для создания электрических колебаний. Они переходят в состояние звуковых волн с высокой частотностью. Волны являются упругими. Значит передаваться, они будут через волноводы, сконструированные в виде стержней или полых трубок.

Вывод

Способ сваривания деталей с помощью ультразвука, это эффективный метод, но не всегда. Стоит учитывать ряд физических и математических особенностей, которые необходимы для получения качественного результата. Процесс довольно сложный и требует высокой квалификации специалиста проводящего работы с соединениями, то же самое касается сооружения аппарата самостоятельно. Зачастую это не приводит к ожидаемому успеху.

electrod.biz

Ультразвуковая сварка:оборудование, схема, технология

Метод ультразвуковой сварки был разработан в XX веке. Он предназначен для создания неразъемных соединений различных материалов. Для сваривания детали сдавливают друг с другом и подвергают воздействию интенсивных ультразвуковых колебаний.

Ультразвуковая сварка

Таким способом можно сваривать термопластик и большинство металлов. По сравнению с другими способами сварки, ультразвуковые установки отличаются простотой конструкции, а сам процесс — низкой себестоимостью и трудоемкостью.

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

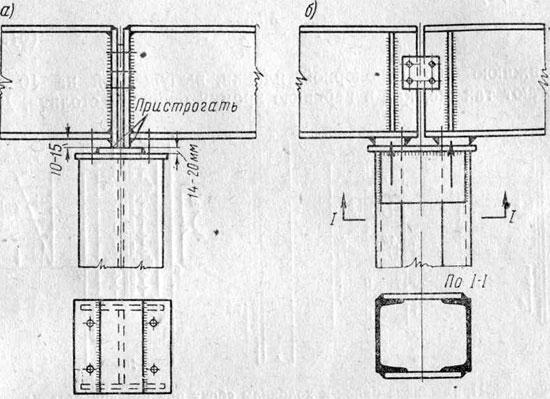

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

- односторонняя;

- двусторонняя.

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

Схема точечной ультразвуковой сварки

Схема точечной ультразвуковой сварки  Схема установки для роликовой сварки ультразвуком

Схема установки для роликовой сварки ультразвуком Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Суть получения швов ультразвуком

Процесс сварки ультразвуком для пластиков и металлов имеет общие физические основы, но существенно различается по параметрам.

Для ультразвуковой сварки металлов требуется нагрев до высоких температур и приложение больших усилий сжатия. Для пластиков можно обойтись намного меньшими значениями этих параметров. Схема установки ультразвуковой сварки пластика также существенно проще.

Последовательность действий следующая

- Подключают генератор ультразвука.

- Ультразвук, проходя через конвертер, преобразуется в продольные механические колебания волновода.

- Волновод подсоединяется перпендикулярно плоскости шва и передает заготовкам колебательную энергию.

- Механическая энергия преобразуется в волновую, что обуславливает интенсивный нагрев области соприкосновения волновода и заготовки.

- В нагретом поверхностном слое возрастает текучесть.

- Динамическое усилие, прикладываемое со стороны излучателя, способствует нагреву зоны крнтакта.

- Статическое усилие, приложенное в том же направлении — перпендикулярно поверхности контакта, понуждает к образованию прочные связи.

Сварной шов после ультразвуковой сварки

Таким методом удается соединять ультразвуком даже разные по своему строению материалы, такие как металлические сплавы и пластики.

При этом разница в температурах плавления может быть многократной.

Преимущества

Анализируя особенности ультразвукового сварочного производства, нельзя не отметить следующие его достоинства:

- не требуется защитная газовая среда;

- нет нужды в тщательной механической зачистке зоны сварки;

- нет ограничений по форме деталей;

- экологичность и ничтожный объем выделяющихся вредных веществ;

- небольшие температуры нагрева по сравнению с другими способами;

- не требуются сварочные материалы;

- высокая производительность, сравнимая только с контактной сваркой — доли секунды.

- низкие затраты энергии.

Полученный шов имеет эстетичный внешний вид и редко нуждается в дополнительной обработке.

Недостатки

Существуют у способа и минусы:

- Размер заготовки ограничен 25-30 см. На больших расстояниях волны рассеиваются и поглощаются материалом.

- Невозможность сварки деталей большой толщины.

- Чувствительность к влажности.

Сочетание достоинств и недостатков метода позволяет применять его в самых различных производствах.

Воздействие ультразвука на материал деталей

Атомы твердых тел, как кристаллических, так и аморфных, расположены в определенном порядке, между ними установлены более или менее прочные связи, позволяющие телам сохранять свою форму. Атомы и молекулы способны колебаться относительно своего начального положения. Чем выше амплитуда этих колебаний, тем выше внутренняя энергия тела. Если амплитуда превышает определенный предел, установившиеся связи могут разорваться. Если к телу приложено усилие, не дающее ему потерять целостность, вместо разорванных связей возникают новые, этот процесс называют рекомбинацией.

Ультразвуковые волны высокой интенсивности, сообщая атомам тела большое количество энергии за короткое время, увеличивают амплитуду колебаний атомов и молекул в зоне воздействия. Связи между ними рвутся, и под приложенным давлением возникают новые, с частицами из поверхностных слоев второй заготовки. Так возникает чрезвычайно прочное соединение, превращающее детали в единое целое.

Работа с металлическими деталями

Высокой эффективностью отличается применение ультразвуковой сварки к деталям небольших размеров. Особенно удачно применяют метод в микроэлектронике и приборостроении.

Соединение металлов проходит при существенно более низких температурах, чем при использовании «горячих» сварочных технологий, таких, так электродуговая или газовая сварка. Это открывает широкие возможности для быстрого и надежного соединения компонентов, чувствительных к перегреву.

Кроме того, метод способен сварить пары металлов, с трудом соединяемые другими способами: Cu+Al, Al+ Ni и т.д.

Прочностные характеристики шва достигают 70% от значений для исходного сплава.

Метод также позволяет сваривать металл, пластик, керамику, композиты, стекло в любых комбинациях. Применим он и к тугоплавким сплавам.

Преимущества и недостатки при работе с пластиками

При работе с пластмассами существуют следующие достоинства метода:

- высокая производительность;

- низкая себестоимость операции;

- герметичность швов на толстостенных заготовках;

- отсутствие необходимости в подготовке поверхности;

- отсутствие перегрева;

- отсутствие электрических наводок и электромагнитного излучения;

- совместимость операции с другими операциями технологического процесса, напыления, разреза в других плоскостях и т.п.;

- универсальность по типам пластиков;

- отсутствие расходных материалов и химикатов.

- эстетичность и малозаметность шва.

Ультразвуковая сварка пластмасс

Выделяют и недостатки:

- Малая мощность излучателя заставляет подводить энергию с двух сторон.

- Сложность контроля качества шва.

Качество соединения стильно зависит от точности подбора и стабильности параметров установки во время работы.

Особенности сваривания полимеров с использованием ультразвука

Для соединения пластмасс ультразвуком используется специализированное оборудование. Его основные компоненты следующие:

- Рама, на которой закреплены все основные узлы и детали.

- Блок питания.

- Система управления.

- Генератор ультразвука

- Привод давления.

- Преобразователь колебаний.

- Сварочная головка.

В промышленных моделях существует также рабочий стол с механизмом подачи деталей.

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

Пресс для ультразвуковой сварки

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновой трансформатор согласует параметры взаимодействия преобразователя и волновода. Он повышает частоту колебаний на выходе волновода.

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Волновод

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Параметры сварочного оборудования

Чтобы получить прочный и долговечный шов, необходимо точно рассчитать и тщательно соблюдать параметры работы аппарата. Они зависят от типа материала заготовок, его толщины, требований к прочности шва. Точная настройка параметров для каждого нового изделия проводится в лабораторных условиях, с многократными испытаниями на разрушение соединения. Наилучшее сочетание параметров фиксируется и используется в производственном процессе.

К основным параметрам относят:

- Амплитуда колебаний. Определяет поток энергии и время операции.

- Усилие прижима. От него зависит прочность шва.

- Частота работы генератора.

- Статическое давление. Определяется амплитудой механических колебаний.

- Продолжительность и скважность импульсов. Также определяет продолжительность операции.

К вспомогательным параметрам относят температуру начального прогрева для заготовок большой толщины, возвышение сварной головки над заготовкой и некоторые другие.

Установка для точечной сварки ультразвуком

Выделение тепла при сварке ультразвуком

Тепло, выделяющееся при проведении сварочных работ, образуется вследствие пластических деформаций, а также механического трения свариваемых поверхностей. Температура нагрева не является неизменной, она определяется физико-механическими характеристиками: твердостью, теплоемкостью и теплопроводностью. Влияет также и пространственная конфигурация заготовок. Влияние этого тепла на протекание технологического процесса незначительно.

Возможности ультразвука

Использование ультразвука дает возможность прочно и долговечно соединять различные, даже сильно отличающиеся друг от друга материалы толщиной от нескольких микрон до нескольких миллиметров. При использовании ультразвука к минимуму сводятся искажения формы свариваемых заготовок.

Использование точечных швов дает возможность с высокой скоростью выполнить соединение на больших площадях. Шаг точек подбирается исходя из толщины заготовок и требований к прочности шва. В областях изделия, подвергающихся высоким напряжениям, шаг уменьшают. Применение роликовых насадок на излучатель позволяет выполнять сплошные герметичные швы любой конфигурации. Такие соединения применяются в упаковочных изделиях и надувных конструкциях.

Листовые и пленочные заготовки соединяют внахлест. Для заготовок в форме стрежней применяют тавровые швы.

Ограничены возможности метода по работе со сверхтонкими материалами. Вследствие высокой скорости работы, экологической безопасности и обеспечения нормальных условий труду персонала, популярность ультразвука продолжает расти.

Сферы использования ультразвуковой сварки

Области применения ультразвука для создания сварных соединений определяются исходя из характерных особенностей технологии:

- соединяемые материалы должны быть пластичными;

- их размеры ограничены, прежде всего — толщина;

- температура нагрева намного ниже, чем при использовании «горячих» сварочных технологий.

Применение ультразвуковой сварки в производстве стройматериалов

Применение ультразвуковой сварки в производстве стройматериалов  Использование ультразвуковой швейной машины

Использование ультразвуковой швейной машины Технология проучила широкое распространение в следующих областях:

- приборостроение;

- электроника;

- производство пластиковых оболочек;

- выпуск пластмассовых изделий.

Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Ограничения

Основное ограничение, накладываемое на применимость технологии – это размер свариваемых заготовок. Он ограничен 25-30 см. Это обуславливается малой мощностью генератора и высоким затуханием и рассеянием ультразвуковых колебаний в твердой среде. При прямом увеличении мощности и амплитуды колебаний потребуется непропорциональное увеличение размеров установки и потребляемой мощности. Это сведет на нет все экономические преимущества метода.

Кроме того, материалы, свариваемые ультразвуком, должны иметь минимальную влажность, причем ка на поверхности, таки по всему объему. Если этого невозможно добиться, то следует использовать другие технологии.

Процесс ультразвуковой сварки металла

Использование сваривания ультразвуком не имеет экономического смысла и для толстостенных изделий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Ультразвуковая сварка пластмассы, металла и проводов: технология

Ультразвуковая сварка – это процесс соединения различного материала, при котором источником энергии выступает ультразвуковое колебание.Общие сведения

Сущность ультразвуковой сварки является метод звукового колебания как одним из наиболее действенных инструментов для соединения конструкций твёрдых металлов. Она успешно используется для варки однородных и неоднородных соединений. Это возможно при подаче механической колебательной энергии в область сварки.

Схемы типовых колебательных систем металлов предоставлена на рисунке ниже: а — продольная; б — продольно-поперечная; в — продольно-вертикальная; г — крутильная; 1 — электроакустический преобразователь; 2 — волновое звено; 3 — акустическая развязка; 4 — сварочный наконечник; 5 — свариваемые детали.

Схема типовых колебательных соединений

Сварка металлических конструкций выполняется под действием системы стержневых колебаний.

Составляющим является ультразвуковой концентратор. Он оснащён преобразователем резонанса и сварочным наконечником.

В зависимости от разновидности соединений, их толщины, заготовки сжимаются с определённой силой.

Область применения

- Ультразвуковая сварка как метод соединения широко применяется в несущих конструкциях авиационных линий.

- Ультразвуковая сварка активно используется в автомобильной отрасли. Им можно успешно сваривать многожильные медные провода. Общий объём сечения может колебаться от 0,5 мм2 , и достигать 45 мм2 .

- Ультразвуковая сварка задействована для производства электрических силовых агрегатов и патронов для подушек безопасности.

- Данный метод хорошо зарекомендовал себя в электротехнической и электронной промышленности. Ультразвуковая сварка меди является качественным соединением с использованием ультразвука.

- Ультразвуковая сварка даёт возможность качественного соединения фольги, проволоки и листов. А также в микроэлектронике для изготовления полупроводниковых приборов.

- С помощью данного метода соединения выпускаются нагреватели бытовых холодильников.

Преимущества и недостатки

Рассматривая каждый метод варки однородных и неоднородных соединений нельзя пройти мимо положительных и отрицательных качеств. К плюсам использования метода, о котором идёт речь, можно отнести:

- возможность выполнять работы без предварительной подготовки.

- T0 режим может быть не большим.

- Возможность прочно соединять термочувствительные конструкции.

- Проведение варки элементов различной толщины.

- Ультразвуковая сварка позволяет соединять разнородные металлы.

- Варка характеризуется хорошими электрическими свойствами при небольшом переходном сопротивлении.

«На заметку!

Показатель прочность соединений на уровне 70% от прочности основного металла.»

Нельзя не согласиться, что данный метод – это скорость, экологическая чистота и экономичность.

Не будем восхищаться вышеперечисленными положительными моментами. Просто зафиксируем их в памяти. Хотя, и негатив нельзя откинуть в сторону, он существует:

- так при выполнении процесса рабочие детали может разворачивать;

- от используемого инструмента на рабочих поверхности остаются видимые вмятины;

Кроме этого, устройство ограничено эксплуатационным сроком. Возникают, определенного рода проблемы, в процессе проведения ремонтных работ.

Несмотря на это, можно утверждать, что ультразвуковая сварка прогрессивный метод , имеющий больше положительных моментов, нежели отрицательных.

Виды ультразвуковой сварки

В процессе рассмотрения эффективности использования данного метода варки, необходимо остановиться на соединении полупроводников.

В данном случае используется нахлёсточный способ соединения. К этому добавляется конструктивное оформление рабочих элементов. Данная технология ультразвуковой сварки заключается в соединении конструкций точечным методом с использованием одной или нескольких точек. Это может быть непрерывный шов или замкнутый круг. Когда проводится формовка проволочной рабочей заготовки, выполняется тавровое соединение с её плоскостью.

«Обратите внимание!

Этот вариант допускается при предварительной формовке!»

Ультразвуковая сварка проводников

Предусмотрена возможность пакетирования: одновременное соединение нескольких материалов воедино.

Ультразвуковая сварка пластика и пластмасс

Ультразвуковая сварка пластмасс. Варка этим способом возможна с использованием спецмашин. Это сложное, в технологическом плане устройство, где есть рабочие узлы, а именно:

- Источник питания.

- Колебательная система механического принципа действия.

- Блок управления.

- Привод давления.

- Электромеханический преобразователь с обмоткой, заключённый в корпус с жидкостью для охлаждения.

- Трансформатор упругих колебаний.

- Сварочный наконечник.

Ультразвуковая сварка пластмасс

А также опора с механизмом давления на рабочие поверхности.

Ультразвуковая сварка пластмасс даёт возможность соединения микро/деталей.

Технологические схемы

Технологические схемы можно различить по характеру колебаний. Существует несколько вариантов, таких как:

- Крутильный.

- Изгибный.

- Продольный.

Изгибные и продольные колебания используются для контурного, шовного и точечного соединения рабочих поверхностей.

Схема ультразвуковой сварки

К особенностям рабочего процесса УЗ/С можно отнести возможность формирования положительных соединений.

Создание нивелирных участков на обрабатываемых деталях, а также физический контакт возможен с использованием специального инструмента.

Видео-пример ультразвуковой сварки

Техника безопасности

При проведении работ соблюдение технологического процесса выполняется с использованием методов и условий противопожарной безопасности.

Неотъемлемой частью выполнения работ для обслуживающего персонала является использованием средств и методов индивидуальной защиты.

Рабочий процесс условно можно разделить на два этапа:

- подготовительные мероприятия;

- и рабочий цикл.

На первом этапе нужно подготовить рабочий материал, привести в соответствие рабочую площадь, освободив её от посторонних предметов, и проверить оборудование. Обратить внимание на исправность электрических соединений.

«Важно!

Осуществлять допуск к работе только для лиц достигших 18 летнего возраста и закончивших специальные курсы.»

Перед началом работ, мастер или ответственное лицо назначенное приказом, проводит инструктаж по ТБ (технике безопасности). О чём должна быть соответствующая роспись ознакомленного сотрудника в журнале инструктажа ТБ. Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видеоматериал данного метода, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Заключение

Ультразвуковая сварка в отдельных отраслях народного хозяйства стала незаменимым методом соединения однородных и неоднородных деталей, пластичных и твёрдых материалов.

Инженеры и сегодня трудятся над усовершенствованием рабочих инструментов. Цель научных работ – обеспечить ультразвуковой контроль сварки. Сделать варочный процесс более качественным и эффективным, обеспечив его новым оборудованием.

Сегодня не только в производстве возможно использование данного метода. Возможна ультразвуковая сварка своими руками при выполнении несложных в техническом плане работ. Это может быть ультразвуковая сварка проводов различных бытовых приборов и металлов.

svarkaipayka.ru

Ультразвуковая сварка | Сварка и сварщик

При сварке ультразвуком неразъемное соединение образуется при совместном воздействии на детали механических сдвигающих колебаний с ультразвуковой частоты (f = 20…230 Кгц), относительно небольшом сдавливающем усилии, приложенном перпендикулярно к свариваемым поверхностям и тепловом эффекте вследствие трения при их возвратно-поступательных перемещениях. В результате в зоне сварки наблюдается небольшая пластическая деформация.

В начальный момент действия с ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение, приводящее к разрушению окисных и адсорбированных пленок. После появления ювенильных поверхностей процесс сухого трения переходит в чистое трение, сопровождающееся образованием узлов схватывания. Схватыванию способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний.

Для получения механических колебаний ультразвуковой частоты используется открытый Р. Джулен в 1847 г. магнитострикционный эффект. Этот эффект заключается в том, что под действием переменного магнитного поля, направленного вдоль магнитопровода, происходит его укорочение или удлинение.

Основной узел машины для ультразвуковой сварки - магнитострикционный преобразователь (рис. 1), обмотка которого питается током ультразвуковой частоты 20…180 Кгц от генератора. Охлаждаемый водой магнитострикционный преобразователь 1 служит для превращения энергии тока высокой частоты в механические колебания. Высокочастотные упругие колебания передаются через волновод в виде продольных механических перемещений на верхний наконечник

При сварке изделие 4 зажимают между наконечниками, к которым прикладывают усилие, необходимое для создания давления в процессе сварки.

Наиболее распространенными схемами ультразвуковой сварки являются точечная, шовная и по контуру. При точечной сварке наконечниками служат круглые или другой формы стальные пуансоны, при шовной стальные ролики.

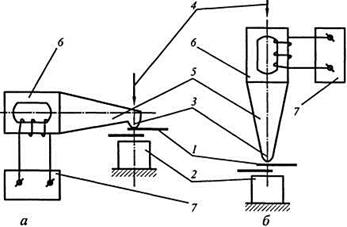

Рис. 1. Схема установки для сварки ультразвуком: 1 - магнитострикционный преобразователь; 2 - волновод; 3 - наконечники; 4 - свариваемые детали.

Основные параметры режимов ультразвуковой сварки: мощность преобразователя, частота и амплитуда колебаний инструмента, усилие сжатия, время сварки.

Мощность ультразвукового преобразователя выбирается в зависимости от толщины и свойств металла свариваемых деталей. Обычно она равна 4…6 кВт. Амплитуда колебаний инструмента (Обычно в пределах 10…20 мкм) является одной из важнейших характеристик сварочного процесса, влияющей на свойства сварного соединения и на его прочность.

Усилие сжатия необходимо для обеспечения требуемого физического контакта между деталями. Он составляет 100…2000 кН. Сила трения при смещении детали друг относительно друга под воздействием ультразвуковых колебаний также зависит от усилия сжатия.

Время сварки тоже оказывает существенное влияние на прочность сварного соединения. При малом времени сварки соединение получается непрочным, так как углы схватывания занимают небольшую часть поверхности контакта. Если же время сварки слишком большое, то на деталях образуются глубокие вмятины от электродов, наблюдается усталостное разрушение сварного соединения и схватывание электродов с деталями. Время сварки при точечном соединении 0.5…3 с.

Процесс ультразвуковой сварки сопровождается выделением тепла в месте образования соединения в результате трения в контакте между деталями. Максимальная температура в зоне сварки не превышает 0.5…0.7 температуры плавления. В некоторых случаях детали перед сваркой подогревают.

Предварительный подогрев приводит к уменьшению времени сварки и способствует повышению прочности соединения. Однако слишком высокая температура нагрева не позволяет повысить прочность вследствие увеличения текучести металла и обусловленного этим ухудшения передачи ультразвуковых волн в зону сварки.

Имеющийся опыт применения сварки ультразвуком выявил следующие преимущества этого способа:

1. Сварка ультразвуком позволяет соединить разные металлы, хорошо свариваются алюминий, медь, никель, удовлетворительно - высоколегированные стали. Получены соединения на ряде тугоплавких металлов - ниобии, тантале, молибдена и вольфраме. Существенные успехи получены при сварке металлов с неметаллами (полупроводниками, стеклом и некоторыми другими материалами). С помощью ультразвука сваривают детали из пластмасс, получают соединения биологических тканей, что является одним из уникальных примеров использования сварки ультразвуком и одновременно характеризует ее широкие возможности.2. Возможны соединения тонких и ультратонких деталей, сварка пакетов из фольги, можно приваривать тонкие обшивки и фольгу к элементам несущей конструкции, толщина которых практически не ограничена.3. Сварка ультразвуком происходит в твердом состоянии без существенного нагрева места сварки, что позволяет соединять химически активные металлы или пары металлов.4. Не требуется предварительная зачистка поверхности детали, в связи с чем возможна сварка плакированных и оксидированных деталей.5. Небольшие сдавливающие усилия вызывают незначительную деформацию поверхности деталей в месте их соединения.6. Сварка ультразвуком более экономична, так как применяется сварочное оборудование малой мощности. Например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100…150 кВт, при ультразвуковой сварке того же соединения - 2.5…5 кВт.

Недостатки ультразвуковой сварки заключаются в следующем. Прежде всего толщина свариваемых деталей ограничена 2,0 мм. Для больших толщин необходимо увеличить частоту колебаний, что приводит к разрушению волновода. Неустойчивость параметров сварки вследствие нестабильности количества энергии, поступающей в зону сварки из-за отклонений в размерах деталей, различного состояния их поверхностей, нестабильности в работе ультразвукового генератора, механизма сжатия и т.п. вызывает значительные колебания прочности сварных соединений.

Ультразвуковая сварка нашла широкое применение для соединения тонких деталей в приборостроении, радиоэлектронной промышленности и особенно в микроэлектронике, а также для полимерных пленок, полимеров.

weldering.com

Ультразвуковая сварка. Сварка

Волны, распространяющиеся в упругих средах (газах, жидкостях, твердых телах), называются в физике волнами малой интенсивности. Эти волны вызывают слабые механические возмущения. Звуковые волны, воздействуя на органы слуха, способны вызывать звуковые ощущения, если частоты звуковых колебаний лежат в пределах 16–20 000 Гц. Эта область называется областью слышимых звуков. Упругие волны с частотами 20–100 кГц называются ультразвуковыми.

Рис. 24.

Типы соединений сварки трением

Ультразвук («ультра» означает «сверх») – волнообразно распространяющееся колебательное движение частиц твердых тел, жидкостей и газов, происходящее с частотами более 16 000 колебаний в секунду. В физике принято измерять частоты колебаний в герцах (1 Гц = 1 колебанию в 1 секунду). Ультразвук назван так потому, что основная часть людей не слышит колебания свыше 16 кГц.

Сущность процесса ультразвуковой сварки состоит в том, что при приложении колебаний высокой (ультразвуковой) частоты к свариваемым деталям в них возникают касательные напряжения, вызывающие пластические деформации материала свариваемых поверхностей. В результате механических колебаний в месте соединения металлов развивается повышенная температура, зависящая от свойств материала. Эта температура способствует возникновению пластического состояния материалов и их соединению. В местах сварки образуются совместные кристаллы, обеспечивающие прочность сварного соединения. Таким образом, сварка с применением ультразвука относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. В этом способе сварки тепловая энергия не подводится извне, а образуется в результате действия сил трения, поэтому ультразвуковая сварка относится к механическому классу. Силы трения возникают в результате действия механических колебаний с ультразвуковой частотой на заготовки, сжатые осевой силой Р.

Механические колебания создаются в специальных преобразователях, которые преобразуют высокочастотные колебания электрического тока в механические колебания рабочего инструмента.

Для этих целей используют магнитострикционный эффект, основанный на изменении размеров некоторых материалов при воздействии на них переменного магнитного поля. Магнитострикция как физический эффект была открыта в 1842 г. Дж. П. Джоулем. Название было дано от латинского слов strictio, что означает сжатие, натягивание. В настоящее время для магнитострикционных преобразователей используют материалы на основе ферромагнитных сплавов.

Переменный электрический ток создает в магнитострикционном материале преобразователя переменное магнитное поле. Изменения размеров магнитострикционного материала происходят при каждом полупериоде тока, т. е. упругие колебания генерируются с двойной частотой относительно частоты переменного тока. Изменения размеров магнитострикционных материалов очень незначительны, Поэтому для передачи к месту сварки механических колебаний, увеличения амплитуды и концентрации энергии колебаний используют волноводы. В большинстве случаев они имеют сужающуюся форму.

В зависимости от конструкции волновода и крепления инструмента в зоне сварки можно получить продольные, поперечные и крутильные колебания инструмента. Их амплитуда обычно бывает в пределах 10–30 мкм.

Мощность генераторов для сварки ультразвуком при рабочей частоте 18–25 кГц составляет от 0,4 кВт и до 5 кВт. Применяются также генераторы с частотами: 44, 66, 88 кГц.

На рисунке 25 показаны различные виды волноводов (концентраторов) для увеличения амплитуды колебаний и передачи их в зону сварки.

Рис. 25. Виды волноводов (концентраторов):

1 – ступенчатый; 2 – конический; 3 – сложной геометрической формы

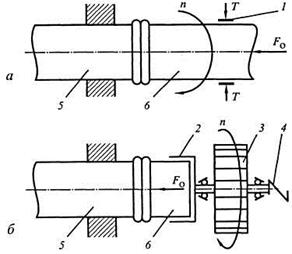

Стержневой магнитострикционный преобразователь показан на рисунке 26а, он состоит из сердечника 1 и катушки 2. Переменный ток возбуждает в катушке переменное магнитное поле, которое за счет магнитострикционного эффекта в направлении оси сердечника создает упругие напряжения и деформации, т. е. сердечник совершает продольные механические колебания.

Продольные механические колебания, возбуждаемые в преобразователе, подаются на инструмент или преобразуются в другие типы колебаний, обусловленные технологией. Это реализуется изменением конструкции волновода и инструмента.

Устройства для преобразования колебаний показаны на рисунке 26б.

Изгибные колебания получают при помощи волновода продольных колебаний, если к нему присоединить стержень 3, имеющий резонансные размеры по отношению к изгибным колебаниям заданной частоты. Крутильные колебания передаются в зону сварки, например способом, показанным на рисунке 26б.

Рис. 26.

Устройства для преобразования колебаний:

а – с помощью волновода продольных колебаний; б – с помощью волновода крутильных колебаний

На рисунке 27 показана принципиальная схема ультразвуковой сварки. При сварке ультразвуком свариваемые заготовки размещают на опоре 6. Наконечник рабочего инструмента 2 соединен с магнитострикционным преобразователем 4 через трансформатор продольных колебаний, представляющий собой вместе с рабочим инструментом 2 волноотвод 3. Нормальная сжимающая сила Р создается моментом М в узле колебаний.

Рис. 27.

Принципиальная схема ультразвуковой сварки:

1 – свариваемые детали; 2 – инструмент; 3 – волновод; 4 – преобразователь; 5 – генератор ультразвуковых колебаний; 6 – опора

В результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки. При этом тонкие поверхностные слои металла нагреваются, металл в этих слоях немного размягчается и под действием сжимающего усилия пластически деформируется. При сближении поверхностей на расстояние действия межатомных сил между ними возникает прочная связь.

Экспериментально установлено, что прочность соединений, выполненных сваркой ультразвуком, во многих случаях превосходит прочность соединения, полученного контактной сваркой.

Сравнительно небольшое тепловое воздействие на соединяемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств. Например, при сварке меди температура в зоне контакта не превышает 600 °C. При сварке алюминия и его сплавов температура составляет 200–300 °C. Это особенно важно при сварке химически активных металлов.

Этим видом сварки соединяют металлы, сплавы металлов и различные материалы в различных сочетаниях толщиной от 0,001 мм и до нескольких миллиметров. При сварке пластмасс к заготовкам подводятся поперечные ультразвуковые колебания.

В настоящее время ультразвуковая сварка находит широкое применение в радиоэлектронной промышленности, приборостроении, авиационной, космической и многих других областях.

Сварка ультразвуком применяется для точечных и шовных соединений внахлестку и по замкнутому контуру.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Технология ультразвуковой сварки

Одним из эффективных способов сварки конструкций из разных твердых материалов является способ соединения под действием ультразвуковых колебаний. Он позволяет сваривать не только однородные материалы, но и отличные по составу сплавы. Это достигается посредством подачи в область сварки механической колебательной энергии.

Ультразвуковую сварку металлов проводят под действием стержневой системы колебаний. В составе ее оборудования – концентратор ультразвука, оснащенный сварочным наконечником, и преобразователь резонанса. Детали, подвергаемые сварке, сжимают с силой, зависящей от разновидностей соединяемых изделий и их толщин. Этот способ применяется в сооружениях несущих конструкций авиации, автомобильной и некоторых других отраслей промышленного производства. Он актуален для металлов, склонных к образованию хрупких соединений, а также в приварке тонколистных обшивок.

Ультразвуковая сварка – уникальный способ получения соединений. Его главной отличительной особенностью считается возможность соединять материалы с минимумом переходов сопротивления электричества. Причем он не требует специальной обработки поверхностей заготовок перед сваркой, не нужно очищать их от лаков и пленочных оксидов. Еще при использовании ультразвука возможно соединение изделий с толщинами, в сотни раз большими, чем у других способов сварки.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Основные области применения ультразвуковой сварки

Использование установок ультразвуковой сварки в промышленном производстве позволяет производить соединение довольно тонких листов, проволок и фольги. Это особенно актуально при сваривании материалов разного состава. Изготовление полупроводниковых приборов, элементов микроэлектроники, тонкой механики, оптики, нагревателей бытовой техники невозможно без использования свари ультразвуком. Также этот способ незаменим при сращении краев рулонов тонких медных, никелевых и алюминиевых листов.

Уникальные возможности технологии ультразвуковой сварки способствуют соединению пластичных металлов типа золота, никеля, меди, серебра, алюминия друг с другом и менее пластичными или твердыми материалами. Так, металлические элементы могут привариваться к керамическим, стеклянным и полупроводниковым изделиям. Не менее ценна сварка ультразвуком по отношению тугоплавких металлов, например вольфрама, циркония и ниобия. Данный метод позволяет соединять две металлические детали через прослойку, которая может содержать третий металл. Например, два стальных изделия можно сварить через алюминиевую прослойку. Технология соединения металлов, имеющих покрытие различными оксидами, лаками либо полимерами, получила большое распространение в ультразвуковой сварке проводов.

Чаще всего этот вид сварки применяют в нахлесточных соединениях с разной конструкцией его составляющих. Операция сварки производится беспрерывными или выполненными по замкнутым контурам швами, одной либо несколькими точками. Реже осуществляют соединения тавровым способом, например, проволоки и плоскости. Для этого осбой формовке подвергают конец проволочной части изделия. Также возможно применение ультразвукового способа для одномоментной сварки пакета из нескольких деталей.

Краткий период пребывания материала в условиях высоких температур способствует производству соединений высокого качества для металлов, способных образовывать интерметаллиды. Загрязняясь посторонними включениями в ходе сварки, материалы могут изменять свои свойства. В отличие от других способов, высокая химическая однородность соединения ультразвуком сообщает свариваемому материалу хорошие гигиенические качества, что широко используется при ультразвуковой сварке тканей.

Но при всех своих достоинствах, сварка ультразвуком имеет определенные сложности. Так, на практике бывает трудно контролировать колебательную амплитуду – один из важнейших показателей этого процесса. Применяя этот вид сварки, необходимо учесть вероятность усталостного разрушения полученного шва и то, что заготовки во время работы способны менять свое положение относительно друг друга. На размягченных поверхностях деталей инструменты могут оставлять вмятины. Известны случаи приваривания материала заготовки к оборудованию, что способствует его быстрому изнашиванию. Имеются определенные сложности в ремонте ультразвуковых установок, так как они являются частью неразборной конструкции, конфигурации и габариты которой строго рассчитываются.

promplace.ru

Ультразвуковая сварка

Ультразвуковая сварка (УЗС) основана на использовании энергии ультразвуковых колебаний. Свариваемые детали 1 зажимают между опорой 2 и сваривающим наконечником 3 (рис. 4), который колеблют с частотой 20...30 кГц при амплитуде 0,5...50 мкм и сдавливают усилием 0,1... 1,0 предела текучести (  ) свариваемого материала в течение 0,1...3,0 с.

) свариваемого материала в течение 0,1...3,0 с.

Специфический вид энергии - ультразвук способен резко снижать силы внешнего и внутреннего трения в озвученных металлах и полимерах, делая их сверхпластичными. Ультразвук увеличивает скорость диффузии в озвученных металлах в 107 раз, что создает условия, при которых твердый металл ведет себя как квазижидкое вещество. В свариваемом металле происходят при этом акустические кавитационные явления: чередование высоких локальных давлений с разрежением. Это способствует очистке деталей от жировых и других загрязнений, измельчает твердые окисные пленки и интенсивно удаляет их, активирует свариваемые поверхности. В зоне воздействия ультразвуком температура металла увеличивается до 0,7 температуры его плавления, а полимерные материалы начинают "плыть".

Все эти особенности ультразвука обеспечивают основное технологическое преимущество УЗС: возможность сварки металлов, в том числе алюминия и его сплавов без предварительной подготовки поверхности. УЗС обладает малой энергоемкостью (0,5...4 кВ-А) и легко подается автоматизации при скорости сварки от 1 до 20 м/мин. УЗС хорошо свариваются черные и цветные металлы, разнородные и разнотолщинные материалы (например, 0,03 + 4 мм). Возможна сварка без предварительного снятия защитных пленок, сварка многослойных деталей и полимерных материалов.

Основные технологические параметры режима УЗС: площадь ввода ультразвука в зону сварки, амплитуда колебаний сварочного наконечника, сварочное усилие (сила сжатия деталей) и время сварки. Их рассчитывают с учетом механических и теплофизических свойств свариваемого материала, а затем экспериментально проверяют и уточняют. Амплитуда колебаний сварочного наконечника должна расти пропорционально толщине свариваемых деталей и пределу текучести их материала. Например, при изменении толщины детали от 0,2 до 0,8 мм амплитуда колебаний наконечника должна увеличиться с 4 до 12 мкм, а при переходе с алюминия на никель - с 12 до 16 мкм. В то же время при возрастании силы сжатия деталей и диаметра наконечника (площади ввода ультразвука) амплитуду колебаний можно пропорционально снизить.

Рис. 87. Схемы процесса ультразвуковой сварки: а - продольная колебательной системы для сварки металлов; б – поперечная для сварки пластмасс; 1 - свариваемые детали; 2 - опора; 3 – сваривающий наконечник; 4 - усилие сжатия; 5 - волновод; 6 - преобразователь; 7 - генератор тока

Технологическое оборудование для УЗС имеет типовую структуру (см. рис. 87) и содержит привод усилия сжатия 4, волновод 5 со сваривающим наконечником 3 и магнитострикционный преобразователь 6, который питается от генератора 7 электрического тока ультразвуковой частоты. Преобразователь б выполняют как одно целое с волноводом 5 из материала, обладающего магнитострикционными свойствами: способностью сжиматься (никель) или расширяться (железокобальтовые, железоалюминиевые сплавы) под действием магнитного поля. Электрический ток от генератора 7 создает в катушке преобразователя б переменное магнитное поле, которое возбуждает в металле преобразователя ультразвуковые механические колебания. Волноводом 5 эти колебания усиливаются до амплитуды 20...50 мкм и передаются через наконечник 3 свариваемым деталям 1. Для сварки металлов чаще применяют установки с продольной, а для сварки пластмасс с поперечной системой расположения волновода 5 относительно поверхности свариваемых деталей (рис. 87, б). Ультразвуковую сварку применяют в приборостроении и радиоэлектронике при изготовлении деталей толщиной от 0,03 до 3,0 мм из алюминия, меди, их сочетаний, причем провода к этим деталям можно приваривать без снятия изоляции. Обмотки трансформаторов и обкладки конденсаторов из анодированной алюминиевой фольги сваривают с токоподводами из латуни и алюминия, не зачищая фольгу. УЗС приваривают термопары и датчики из коррозионно-стойких сплавов, этот способ сварки трудно заменим при соединении мембран толщиной 0,05...0,1 мм из палладиевых сплавов с массивными деталями химических аппаратов. Выдающимся достижением нашей науки и техники стали разработанные под руководством Г.А.Николаева и В.И. Лощилова технологии ультразвуковой резки, наплавки и сварки костных тканей, а также резки и сварки мягких тканей человека (например, кровеносных сосудов). Эти технологии освоены медиками и применяются при хирургических операциях.

Сварка трением

Сварка трением - это способ сварки давлением, при котором детали нагреваются в тонких поверхностных слоях и очищаются от пленок загрязнений и окислов в результате трения сопрягаемых поверхностей.

Первый патент на сварку трением был выдан в 1891 г. в США, однако идея тогда не была использована в промышленности. Практическое использование этого способа началось в нашей стране в 1956 г. с предложенной токарем А.И.Чудиковым простейшей схемы процесса, получившей название русской, или конвекционной сварки трением. Сущность ее в следующем (рис. 5). Две детали устанавливаются соосно в зажимах машины. Одна из них неподвижна, другая приводится во вращение и прижимается к неподвижной. На торцах деталей, прижатых друг к другу, возникают силы трения. Металл, ставший пластичным в результате нагрева в процессе трения, выдавливается из стыка в радиальном направлении в виде грата. Нагрев прекращается в момент резкого торможения и остановки вращения без снятия ковочного усилия.

В 1962 г. американская компания "Катерпиллер Трактор К°" запатентовала способ инерционной сварки трением. По этому способу маховик машины с помощью небольшого электродвигателя разгоняется до заданной скорости, двигатель при помощи муфты сцепления отключается, а маховик с помощью захвата соединяется с подвижной деталью, которая прижимается к неподвижной детали. Силы трения между подвижной и неподвижной деталями тормозят и останавливают маховик с деталями. За короткое время торможения маховика детали оказываются сваренными (рис. 88,б).

Затем появилась сварка трением двух деталей через вращающуюся вставку, позволившая соединять массивные или длинные детали, вращать которые невозможно, вибрационная сварка трением пластмасс, орбитальная сварка трением, при которой в начале сварки оси вращения деталей смещены относительно друг друга, что обеспечивает равномерный нагрев всей свариваемой поверхности.

Рис. 88. Схема сварки трением: а - обычная; б - инерционная; 1 - тормоз; 2 - захват; 3 - маховик; 4 – муфта сцепления; 5 - неподвижная деталь; 6 - вращающаяся деталь

Сварка трением обеспечивает высокую производительность (до 600 сварок в час), высокое и стабильное качество соединения, возможность сварки однородных и разнородных материалов, потребляет мало энергии (на порядок меньше, чем контактная сварка), имеет высокий КПД (до 85 %), легко поддается механизации и автоматизации. Это экологически чистый процесс, при нем отсутствуют выделения газов и излучений.

Основные параметры режима сварки трением - это давление при нагреве и проковке, время нагрева и проковки, скорость вращения детали или вставки, величина осадки при нагреве и суммарной осадки. Общее время сварки одного стыка деталей может быть 2...22 с при обычной сварке трением и 0,5...5 с при инерционной сварке.

Качество соединений зависит от подготовки поверхностей деталей. Соединяемые поверхности должны быть параллельны друг другу, с них должны быть удалены окислы, жировые пленки и покрытия. Лучше всего это делать механической обработкой. Образующийся при сварке грат надо удалять, он как концентратор напряжений уменьшает усталостную прочность сварного соединения. Грат обычно срезают прямо на сварочной машине, но можно оплавлять его, например, электрической дугой.

Сварку трением применяют для соединения заготовок сплошного сечения диаметром от 8 до 100 мм, трубчатых - от 10 до 200 мм. Сваривают трением детали и узлы автомобилей и тракторов, оборудования и аппаратуры для атомной и химической промышленности, пищевого, текстильного, горнодобывающего и подъемно-транспортного оборудования, металлообрабатывающего и мерительного инструмента.

Машины для сварки трением содержат переднюю бабку со шпинделем и зажимом для вращающейся заготовки, заднюю бабку с зажимом для невращающейся заготовки, приводы осевого усилия и вращения шпинделя, тормозную систему шпинделя или электродвигателя и систему управления процессом сварки. В машинах для инерционной сварки, кроме того, имеется маховик. Некоторые машины снабжены устройством для снятия грата.

Первая в мире машина для сварки трением МСТ-1 появилась в России в 1958 г. С тех пор производство оборудования для сварки трением непрерывно развивается. Ведущую роль играют полуавтоматы с горизонтальным расположением оси шпинделя. Сюда относятся отечественные машины второго поколения МФ-327, МСТ-20 и СТ-107 мощностью от 40 до 160 кВ-А, обеспечивающие усилие сжатия от 100 до 450 кН с частотой вращения шпинделя  . За рубежом оборудование для сварки трением изготавливают фирмы "Катерпиллер" (США), "Кука" (Германия), "Тойота" (Япония), "Стилвелд" (Великобритания).

. За рубежом оборудование для сварки трением изготавливают фирмы "Катерпиллер" (США), "Кука" (Германия), "Тойота" (Япония), "Стилвелд" (Великобритания).

Похожие статьи:

poznayka.org