Виды сварных соединений и их применение в швейном производстве. Какие ткани соединяют способом сварки

Виды сварных соединений и их применение в швейном производстве

Развитие производства одежды, улучшение ее ассортимента и увеличение объемов выпуска тесно связано с увеличением доли синтетических волокон в сырьевом балансе. Химические волокна в общем балансе мирового производства волокон всех видов составляют 48,2 %, из них 37,3 % — синтетические волокна, главным образом полиэфирные, полиамидные и полиакрилонитрильные. Синтетические волокна в текстильных материалах позволяют улучшить их потребительские свойства, т. к. для синтетических материалов характерны лёгкость, красивый внешний вид, водостойкость, несминаемость, лёгкость ухода, невысокая цена.

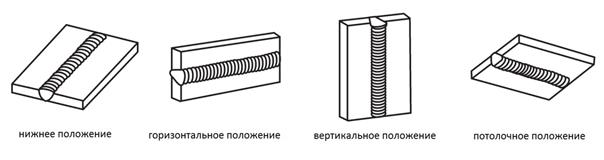

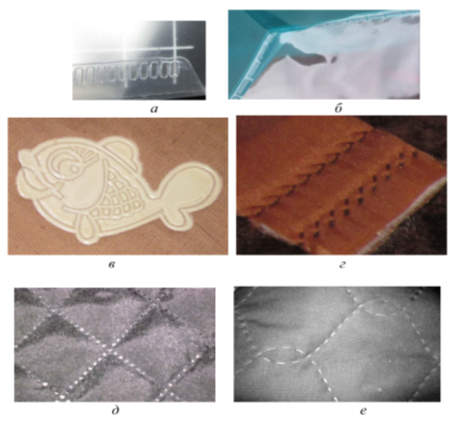

Дальнейшее расширение технологических возможностей высокочастотных методов в швейной отрасли промышленности возможно при изготовлении аппликаций на всех видах материалов, нанесении декоративных швов, приварке карманов, стежке утепленной одежды, одеял, подкладочных материалов, изготовлении одежды из дублированных материалов, имитации стеганых поверхностей при изготовлении спортивных курток и т. д. Примеры сварных соединений приведены на рисунке 1. В швейном производстве применяют три вида сварки: термоконтактную (непрерывную и термоимпульсную), высокочастотную и ультразвуковую.

Однако внедрение высокочастотных методов сварки в перечисленных операциях сдерживается из-за высокого процента электрических пробоев материала, дефектов соединений, нестабильной прочности сварных швов. Это объясняется прежде всего тем, что материалы, в отмеченных операциях, существенно неоднородны по структурным и электрофизическим характеристикам, а существующие режимы высокочастотной сварки, как правило, рассчитаны для материалов с однородной структурой.

Рис. 1. Примеры сварных соединений: а, б — пластиковые упаковки; в — аппликация; г, д, е — выстёгивание ткани с утеплителем

До настоящего времени наибольшее практическое применение в швейной промышленности имела термоконтактная сварка при помощи электронагрева методом последовательной обработки полуфабриката и термоимпульсная методом параллельной обработки.

Сущность термоконтактного способа сварки заключается в том, что нагрев материала осуществляется специальным инструментом при его непосредственном контакте с материалом. Температура нагревателя 300–350 оС. Чтобы не было налипания, используют прокладки из тефлона, кальки. Нагрев инструмента может быть газовый, индукционный, электрический.

Для сварки термопластичных пленок толщиной 0,25–1 мм, а также текстильных материалов с термопластичным полимерным покрытием целесообразно использовать в качестве нагревательного элемента паяльник клиновидной формы, который в результате разогрева внутренних поверхностей свариваемых деталей обеспечивает в зоне контакта сварной шов с последующей его фиксацией прижимными роликами. Методы обработки при этом параллельно-последовательные, скорость продвижения материалов 150 см/мин. При термоконтактной сварке нагрев пленочного материала осуществляется практически мгновенно благодаря пропусканию импульса тока большой силы через нагревательные элементы.

Простота и экономичность термоконтактного способа позволяют использовать его для сварки тонких пленок и текстильных материалов с пленочным термопластичным покрытием при изготовлении специальной и некоторых других видов одежды. Существенными недостатками способа являются: возможность перегрева поверхностного слоя материала, непосредственный контакт нагревателя с материалом и давление его на материал, что приводит к выдавливанию расплава материала в околошовной зоне и снижению прочности соединений.

При высокочастотной сварке материалы помещаются между электродами, к которым подаётся переменный ток высокой частоты.

Выделяемое электродами тепло за 2–3 с сваривает материалы. Электроды при этом остаются холодными, поэтому изолировать их нет необходимости. Аппараты для высокочастотной сварки снабжены набором электродов различной формы, поэтому существуют два способа высокочастотной сварки: параллельный и последовательный. Наибольший интерес для швейной промышленности как наиболее производительный представляет параллельный, выполняемый обычно на прессах.

Недостаток высокочастотной сварки — сложность и высокая стоимость установок, а также необходимость местной или общей экранизации.

Этот способ сварки используют для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для прикрепления эмблем и аппликаций к деталям одежды.

Ультразвуковая сварка осуществляется за счёт воздействия ультразвуковых колебаний и давления. Ультразвуковую сварку применяют для соединения текстильных материалов из термопластичных волокон. Это тепло размягчает материал, и при сдавливании разогретые поверхности соединяются в зоне контакта. Единого мнения относительно механизма ультразвуковой сварки термопластичных полимеров, в том числе и текстильных синтетических материалов, до настоящего времени нет.

Процесс сварки ультразвуком рассматривается как чистое действие механических колебаний, в результате которых от трения поверхностных слоев в молекулярных цепях возникает необходимое для сварки тепло. При сварке пластмасс, плохо проводящих ультразвуковые колебания, энергия ультразвуковых колебаний преобразуется в тепло в результате микроударов или в результате поглощения ультразвуковых колебаний на свариваемых границах. В начальный момент сварки непосредственно под волноводом, вследствие того, что здесь возникают наибольшие температуры, образуется вязкотекучая прослойка. Под действием сварочного давления она вдавливается во внутренние слои материала. При малой поверхностной плотности материала вязкая масса проникает до его противоположной стороны, оказывая подогревающее действие по всей толщине. Что значительно сокращает продолжительность сварки.

Сварка ультразвуком обладает рядом особенностей:

тепло выделяется только в зоне шва, что способствует высокой скорости сварки и незначительным изменениям свойств материала;

сваривать можно загрязненные поверхности, так как все инородные частицы удаляются из зоны шва благодаря сдвиговым колебаниям;

подвод энергии можно осуществлять на значительном расстоянии от места сварки, что позволяет сваривать детали в труднодоступных местах;

сваривать можно различные термопласты;

появляется возможность механизации и автоматизации процессов сварки;

производственные процессы характеризуются экономичностью и чистотой.

Ультразвуковую сварку осуществляют последовательным способом на машинах проходного типа и по всему контуру шва параллельным способом на прессовом оборудовании.

Область применения ультразвуковой сварки более широкая по сравнению с высокочастотной и термоконтактной сваркой. Этот способ применим для соединения текстильных материалов из всех видов термопластичных волокон. Ультразвуковую сварку применяют для соединения деталей одежды из тканей и трикотажных полотен, основных подкладочных материалов и утеплителя. Путем сваривания можно получать стачные, настрочные, отделочные и другие швы, изготавливать петли, закрепки, прикреплять пуговицы и т. п., выполнять различные по конфигурации и размерам строчки, выполняемые последовательным и параллельным способами.

Анализ отечественной и зарубежной литературы по рассматриваемому вопросу показывает, что технологические параметры процесса соединения материалов с анизотропной структурой в поле токов высокой частоты (ТВЧ), связаны с физико-электрическими и структурными характеристиками материалов более сложными функциональными связями, чем в случае соединения материалов с изотропной структурой. В то же время разработанные в настоящее время режимы соединения и технологические возможности оборудования не учитывают отмеченных особенностей. Этим, в частности, может быть объяснен высокий процент электрических пробоев (до 40 %) при соединении материалов с анизотропной структурой в поле ТВЧ. В этой связи авторы [1] отмечали, что для расширения области использования высокочастотной сварки необходимо обеспечить полное отсутствие случаев пробоя, так как тканевые (как и нетканые) материалы гораздо дороже пленочных

Мало изучены возможности высокочастотной сварки при изготовлении швейных изделий технического назначения, при соединении термопластичных материалов с нетермопластичными с использованием промежуточных веществ и материалов с высоким фактором потерь, или апретирующих составов, позволяющих уменьшить диссипацию энергии в порах материала и повысить эффективность высокочастотных методов сварки. Практически полное отсутствие методик оптимизации расхода отмеченных веществ и вспомогательных материалов, критериев эффективности использования этих методов высокочастотной сварки ограничивают область ее применения в швейной отрасли.

Важно отметить, что до настоящего времени оптимальные режимы соединения отрабатываются эмпирическим экспериментальным путем [2]. Это вызвано значительным несоответствием теоретических данных, полученных при расчете энергетических соотношений процесса, и экспериментальных, особенно в случае работы с материалами с анизотропной структурой. Перспективы роботизации швейной отрасли предъявляют повышенные требования к средствам автоматического управления технологическим процессом. До настоящего времени сварочные установки, в основном, реализуют «жесткий» принцип управления, без обратной связи. Известные же устройства, реализующие «гибкий» принцип обратной связи получили применение лишь при работе с ограниченным классом материалов, при выполнении технологических операций на небольших площадях [3].

Таким образом, учитывая актуальность данного вопроса для швейной отрасли промышленности, определена цель дальнейших исследований, которая заключается в разработке метода соединения деталей швейных изделий из материалов с анизотропной структурой в поле ТБЧ, обеспечивающего качественное соединение, а также разработка критериев качества технологического процесса и оптимальности метода высокочастотной сварки.

Литература:- Альтер-Песоцкий Ф. Л., Островский Л.М, Фукс Ю. Г. Высокочастотная сварка тканей с термопластичным покрытием. М., ЦНИИи ТЭИЛегпром, 1971, 18 с.

- Альтер-Песоцкий Ф. Л. Разработка и внедрение новых технологических процессов отделки текстильных материалов на основе использования электро-физических методов. Электронная обработка материалов № I, 1977, с.63–66.

- Скрипник В.Н. Разработка метода соединения материалов с анизотропной структурой в поле ТВЧ и критерия качества технологического процесса: диссертация и автореферата по ВАК 05.19.04, кандидат технических наук /В.Н. Скрипник -Киев 1984 г. - 236с.

Основные термины (генерируются автоматически): материал, высокочастотная сварка, ультразвуковая сварка, анизотропная структура, высокая частота, высокий процент, обратная связь, параллельный способ, технологический процесс, швейная отрасль.

moluch.ru

Изучение сварных соединений в швейном производстве

В статье изучен технологический процесс изготовления швейных изделий из термопластичных материалов сварными соединениями. Выявлены преимущества и недостатки этой технологии. Изучена практическая целесообразность применения данной технологии в массовом производстве.

Развитие производства одежды, улучшение ее ассортимента и увеличение объемов выпуска тесно связано с увеличением доли синтетических волокон в сырьевом балансе. Химические волокна в общем балансе мирового производства волокон всех видов составляют 48,2 %, из них 37,3 % — синтетические волокна, главным образом полиэфирные, полиамидные и полиакрилонитрильные. Синтетические волокна в текстильных материалах позволяют улучшить их потребительские свойства, т. к. для синтетических материалов характерны легкость, красивый внешний вид, водостойкость, несминаемость, легкость ухода, невысокая цена. Для изготовления плащей, накидок широко используют пленочные материалы из пластифицированного поливинилхлорида, полиэтилена, полиамида. Они водостойки, эластичны, мягки и дешевы. Для спецодежды, курток и пальто применяют материалы с покрытием. В качестве основы такие материалы могут иметь ткани из хлопчатобумажных и искусственных волокон, а также трикотажные полотна. При ниточных соединениях этих материалов снижается прочность их по линии шва и изделие становится водопроницаемым. Поэтому соединения деталей изделий из перечисленных материалов осуществляют свариванием. Помимо этого свариванием соединяют детали изделий из тканей и трикотажных полотен, содержащих натуральные и вискозные волокна в смеси с термопластичными. Одной из особенностей синтетических волокон, и полимеров вообще, является их термопластичность. На использовании этого свойства основан способ безниточного соединения деталей одежды — сварка. [2]

Сварка представляет собой технологический процесс образования неразъемного соединения путем доведения соединяемых поверхностей в зоне контакта тканей до вязкотекучего состояния с последующей фиксацией. Сварка это — процесс самослипания термопластичных материалов под действием тепла и давления. Использование ниточных соединений для таких материалов нерационально, так как процесс шитья затруднен, изделия с ниточными швами не обладают достаточной прочностью и водостойкостью. Клеевые соединения здесь тоже непригодны, так как материал сам термопластичен, а поэтому горячее прессование невозможно. При изготовлении изделий из термопластичных пленочных материалов (пластифицированного поливинилхлорида, полиэтилена, полиамида) используются сварные соединения. [1]

В швейном производстве применяют три вида сварки: термоконтактную (непрерывную и термоимпульсную), высокочастотную и ультразвуковую. До настоящего времени наибольшее практическое применение в швейной промышленности имела термоконтактная сварка при помощи электронагрева методом последовательной обработки полуфабриката и термоимпульсная методом параллельной обработки. Сущность термоконтактного способа сварки заключается в том, что нагрев материала осуществляется специальным инструментом приего непосредственном контакте с материалом. Температура нагревателя 300–350о С. Чтобы не было налипания, используют прокладки из тефлона, кальки. Нагрев инструмента может быть газовый, индукционный, электрический. Примеры сварных соединений приведены на рисунке 1.

Рис. 1. Примеры сварных соединений: а, б — пластиковые упаковки; в — аппликация; г, д, е — выстегивание ткани с утеплителем

В швейном производстве применяется в основном метод последовательной сварки. Последовательную сварку электрическим нагревом осуществляют при помощи нагревательных элементов в виде паяльника клиновидной формы, ролика, ленты. Для сварки термопластичных пленок толщиной 0,25–1 мм, а также текстильных материалов с термопластичным полимерным покрытием целесообразно использовать в качестве нагревательного элемента паяльник клиновидной формы, который в результате разогрева внутренних поверхностей свариваемых деталей обеспечивает в зоне контакта сварной шов с последующей его фиксацией прижимными роликами. Методы обработки при этом параллельно-последовательные, скорость продвижения материалов 150 см/мин. При термоконтактной сварке нагрев пленочного материала осуществляется практически мгновенно благодаря пропусканию импульса тока большой силы через нагревательные элементы. В паузах между импульсами сварной шов охлаждается под давлением. Охлажденные поверхности сварного шва не прилипают к нагревательному инструменту, поэтому сваривать термоимпульсной сваркой можно без антиадгезионных прокладок. Простота и экономичность термоконтактного способа позволяют использовать его для сварки тонких пленок и текстильных материалов с пленочным термопластичным покрытием при изготовлении специальной и некоторых других видов одежды. Существенными недостатками способа являются: возможность перегрева поверхностного слоя материала, непосредственный контакт нагревателя с материалом и давление его на материал, что приводит к выдавливанию расплава материала в околошовной зоне и снижению прочности соединений.

При высокочастотной сварке материалы помещаются между электродами, к которым подается переменный ток высокой частоты. Выделяемое электродами тепло за 2–3 с сваривает материалы. Электроды при этом остаются холодными, поэтому изолировать их нет необходимости. Аппараты для высокочастотной сварки снабжены набором электродов различной формы, поэтому существуют два способа высокочастотной сварки: параллельный и последовательный. Наибольший интерес для швейной промышленности как наиболее производительный представляет параллельный, выполняемый обычно на прессах. [1]

Недостаток высокочастотной сварки — сложность и высокая стоимость установок, а также необходимость местной или общей экранизации. Этот способ сварки используют для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для прикрепления эмблем и аппликаций к деталям одежды.

Ультразвуковая сварка осуществляется за счет воздействия ультразвуковых колебаний и давления. Ультразвуковую сварку применяют для соединения текстильных материалов из термопластичных волокон. Это тепло размягчает материал, и при сдавливании разогретые поверхности соединяются в зоне контакта. Единого мнения относительно механизма ультразвуковой сварки термопластичных полимеров, в том числе и текстильных синтетических материалов, до настоящего времени нет. Процесс сварки ультразвуком рассматривается как чистое действие механических колебаний, в результате которых от трения поверхностных слоев в молекулярных цепях возникает необходимое для сварки тепло. При сварке пластмасс, плохо проводящих ультразвуковые колебания, энергия ультразвуковых колебаний преобразуется в тепло в результате микроударов или в результате поглощения ультразвуковых колебаний на свариваемых границах. В начальный момент сварки непосредственно под волноводом, вследствие того, что здесь возникают наибольшие температуры, образуется вязкотекучая прослойка. Под действием сварочного давления она вдавливается во внутренние слои материала. При малой поверхностной плотности материала вязкая масса проникает до его противоположной стороны, оказывая подогревающее действие по всей толщине. Что значительно сокращает продолжительность сварки.

Сварка ультразвуком обладает рядом особенностей:

– тепло выделяется только в зоне шва, что способствует высокой скорости сварки и незначительным изменениям свойств материала;

– сваривать можно загрязненные поверхности, так как все инородные частицы удаляются из зоны шва благодаря сдвиговым колебаниям;

– подвод энергии можно осуществлять на значительном расстоянии от места сварки, что позволяет сваривать детали в труднодоступных местах;

– сваривать можно различные термопласты;

– появляется возможность механизации и автоматизации процессов сварки;

– производственные процессы характеризуются экономичностью и чистотой.

Ультразвуковую сварку осуществляют последовательным способом на машинах проходного типа и по всему контуру шва параллельным способом на прессовом оборудовании. Область применения ультразвуковой сварки более широкая по сравнению с высокочастотной и термоконтактной сваркой. Этот способ применим для соединения текстильных материалов из всех видов термопластичных волокон. Ультразвуковую сварку применяют для соединения деталей одежды из тканей и трикотажных полотен, основных подкладочных материалов и утеплителя. Путем сваривания можно получать стачные, настрочные, отделочные и другие швы, изготавливать петли, закрепки, прикреплять пуговицы и т. п., выполнять различные по конфигурации и размерам строчки, выполняемые последовательным и параллельным способами.

Наибольший интерес представляет использование ультразвукового метода для безниточного крепления пуговиц к одежде из тканей (так называемый способ «комби-текс»). Специальные пуговицы на ножках из термопластического материала устанавливаются на ткань и прижимаются сверху металлической пластиной, а снизу — металлическим излучателем УЗ-колебаний. При одновременном воздействии на пуговицу УЗ-колебаний и давления, материал ее ножки нагревается до вязкотекучего состояния и проникает в структуру ткани, а затем формируется на другой ее стороне. Использование этого способа на сорочечном ассортименте позволяет совместить операции прикрепления пуговиц на перед сорочки и застегивание сорочки, так как пуговицы могут устанавливаться сквозь петли. Возможно и одновременное прикрепление пуговиц на переде, воротнике и манжетах. Прикрепление пуговиц осуществляется на специально разработанной установке «Комби-текс». С помощью ее можно прикрепить пуговицы как к отдельным деталям, так и к готовому изделию. При сварке исключается потребность в скрепляющих материалах (нитки, клей и растворители), необходимых для ниточных и клеевых соединений. [1]

Таким образом сварка в швейном производстве открывает огромные возможности механизации и автоматизации. Так, при обработке петель рост производительности труда составляет 150–200 % по сравнению с ниточным способом. В сварных швах не допускается стягивание, растяжение, посадка материала, прожоги, несоединенные места, продавливание, перекосы, смещения, загрязнения. Концы сварных соединений дополнительно не закрепляются. Исходя из этого можно прийти к выводу что сварные соединения швейных изделий являются наиболее трудосберегающей и высокопроизводительной технологией в швейной промышленности. С применением такой технологии можно достичь больших результатов развития производства рентабельной, эстетичной, конкурентоспособной и доступной по цене продукцией для населения.

Литература:- Н. Н. Бодяло и др. Технология швейных изделий. Витебск, Учреждение образования «ВГТУ», 2012. — 307 с.

- А. И. Савостицкий и др. Технология швейных изделий. Москва, «Легкая индустрия» 1983. — 597 с.

Основные термины (генерируются автоматически): высокочастотной сварки, сварных соединений, сварки термопластичных, текстильных материалов, швейном производстве, соединения текстильных материалов, соединения деталей, ультразвуковой сварки, термопластичных материалов, сварки термопластичных пленок, ультразвуковой сварки термопластичных, способа высокочастотной сварки, соединения деталей одежды, Примеры сварных соединений, зоне контакта, термоконтактного способа сварки, Недостаток высокочастотной сварки, Ультразвуковую сварку, термопластичных волокон, термопластичных материалов сварными.

moluch.ru

СВАРНЫЕ И КОМБИНИРОВАННЫЕ СПОСОБЫ СОЕДИНЕНИЯ ДЕТАЛЕЙ ОДЕЖДЫ

При изготовлении плащей, накидок и других изделий из термопластичных пленочных материалов (пластифицированного поливинилхлорида, полиэтилена, полиамида) соединение деталей осуществляют сваркой на ультразвуковых или высокочастотных установках. Сварные соединения деталей выполняют действием теплоты и давления, в результате чего свариваемые материалы расплавляются в месте их соединения. После отвода теплоты и уменьшения давления расплав затвердевает и образуется неразъемное соединение.

При сваривании получают швы типа стачного, накладного, краевого и отделочного.

Ширина линии сварки может меняться от 3 до 10 мм.

Область применения сварных соединений указана в табл. 1.10.

Соединяемые поверхности в зоне контакта доводят до вязко текучего состояния, а затем фиксируют. В швейном производстве применяют три вида сварки: термо контактную, высокочастотную и ультразвуковую.

При термо контактной сварке нагрев материала осуществляется электрическим нагревательным инструментом при его контакте с материалом. Эта сварка применяется при изготовлении специальной одежды из тонких пленок и текстильных материалов с пленочным термопластичным покрытием.

При высокочастотной сварке электрическая энергия преобразуется в тепловую, достаточную для перехода полимера в вязко текучее состояние с последующей фиксацией. Эту сварку используют для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для прикрепления эмблем и аппликаций к деталям одежды.

При ультразвуковой сварке материал подвергается воздействию ультразвуковых колебаний и одновременно давлению, создаваемому металлическими излучателями, которые преобразуют электрические колебания в механические. Под действием ультразвуковых колебаний поверхности материалов нагреваются до вязко текучего состояния и свариваются.

Ультразвуковую сварку применяют для соединения текстильных материалов из термопластичных волокон.

Комбинированное соединение представляет собой сочетание каких-либо двух методов соединения, например ниточного и сварного, и применяется в основном при изготовлении защитной и специальной одежды.

Комбинированные швы различных конструкций используют при изготовлении специальной одежды, предназначенной для защиты человека от агрессивной среды. Комбинированные швы с применением ниточной строчки и сварки имеют высокую прочность и герметичность, но обладают повышенной жесткостью. Ширина комбинированных швов зависит от ширины линии сваривания, заполненной свариваемыми материалами, расстояния, заполненного клеем, или ширины герметизационной ленты. Число стежков в ниточной строчке, расстояние строчки от края соединяемых деталей, ширину шва и его толщину устанавливают в зависимости от назначения изделия, применяемого материала и указывают в соответствующих разделах технического описания.

Таблица 1.10

Похожие статьи:

poznayka.org

1.4. Клеевые и сварные соединения деталей одежды

Наряду с ниточным способом соединения деталей одежды из I синтетических материалов находит применение их клеевое соединение шва.

Таблица 1.9.

Виды клеевых швов

| Шов | Графическое изображение шва | Клеевой материал |

| Соединительный по поверхности накладной с открытым и срезами |

| Термо клеевой прокладочный сточечным регулярным или не регулярным клеевым покрытием |

| Подгибку с открытым срезом |

| Термоклеевой прокладочный термоклеевой кромочный клеевая пленка клеевая паутинка липкая лента клеевая нить |

| В подгибку с за крытыми с резами |

| Клеевая нить клеевая паутинка клеевая пленка |

Клеевые соединения применяют при изготовлении одежды в тех случаях, когда скрепляемые детали подвергаются незначительным нагрузкам. Для соединения деталей применяют клеевые соединительные и краевые швы. Виды клеевых швов приведены в табл. 1.9.

1.4.1. Клеевые материалы для обработки деталей одежды

Применение клеевых материалов придает воротникам, манжетам и другим деталям одежды устойчивую форму и красивый внешний вид. Наиболее распространенными являются материалы:

полужесткая прокладочная ткань с односторонним точечным полиэтиленовым покрытием;

прокладочный воротничковый материал с односторонним сплошным полиэтиленовым покрытием;

кромочная клеевая прокладочная ткань с клеевым покрытием;

прокладочный материал с жесткой пропиткой;

клеевой нетканый материал типа паутинки;

нетканый прокладочный материал с клеевым покрытием;

клеевая нить;

клеевая сетка;

клеевая пленка;

клеевые порошки и пасты.

Полужесткая прокладочная ткань с точечным полиэтиленовым покрытием — это хлопчатобумажная ткань (бязь или мадаполам), покрытая с одной стороны порошком полиэтилена под высоким давлением. Применяется для дублирования воротников, манжет, пояса и др.

Прокладочный воротничковый материал со сплошным полиэтиленовым покрытием — это отбеленный безусадочный миткаль с односторонним сплошным покрытием порошком полиэтилена высокого давления. Применяется для прокладок в воротниках, манжетах, клапанах, карманах, поясах и др.

Кромочная клеевая прокладочная ткань — хлопчатобумажная ткань (миткаль или мадаполам), покрытая с одной стороны полиамидным клеевым порошком. Используется для дублирования воротников, манжет и других деталей в изделиях из шерстяных, полушерстяных тканей или тканей с синтетическими волокнами. Изделия, обработанные прокладочной кромочной тканью, устойчивы к химической чистке.

Прокладочный материал с жесткой пропиткой — хлопчатобумажная ткань (бязь), обработанная несминаемым аппретом, пропитанная полиамидной смолой или желатином. Применяется в качестве прокладки в деталях женских платьев из трикотажного полотна и тяжелых платьевых тканей. Этот прокладочный материал устойчив к стирке и химической чистке.

Клеевой нетканый материал типа паутинки — волокнистый нетканый холст, в котором бессистемно расположенные термопластические волокна скреплены друг с другом. Изготовляется аэродинамическим методом из полиамида (для изделий из шерстяных тканей) и полиэтилена (для изделий из хлопчатобумажных и льняных тканей). Применяется для приклеивания припусков на подгиб низа изделия и низа рукавов.

Клеевая нить — это моноволокно толщиной 0,3... 0,5 мм, полученное из синтетических термопластичных полимеров: из полиэтилена высокого давления — для изделий, подвергающихся стирке, и из полиамидной смолы — для изделий, подвергающихся химической чистке. Клеевая нить предназначена для закрепления краев изделий (низа изделий, рукавов и др.). Клеевое соединение с деталями из основной ткани устойчиво к стирке в водном растворе моющих средств и недостаточно устойчиво к химической чистке.

Высокое качество изделий, изготовляемых с прокладками из указанных материалов, может быть достигнуто при соблюдении определенных режимов обработки.

Прокладку из клеевых тканей в воротники, манжеты, клапаны выкраивают по форме этих деталей без припусков на швы или так, чтобы при обтачивании срезы прокладки попадали под строчку на ширину 0,1...0,2 см. Перед обтачиванием срезов деталей прокладку укладывают клеевой стороной на изнаночную сторону внутренней части детали (на нижний воротник, под клапан, под пояс, под манжету и т.п.) и приклеивают утюгом или на прессе без Увлажнения.

Бортовая льняная ткань представляет собой льняную суровую ткань, покрытую с одной стороны клеевым полиамидным порошком. Она предназначена для выкраивания прокладочных деталей для нижнего воротника, лацканов, плечевых накладок для Мужских, женских и детских пальто и костюмов.

Бортовая ткань с капроновым волокном (искусственным волосом) — ткань с хлопчатобумажной основой и капроновым утком в виде моноволокна, покрытая с одной стороны клеевым полиамидным порошком. Из этой ткани выкраивают накладки на бортовую прокладку в области груди для мужских и женских пальто и костюмов.

Ворсовая прокладочная ткань — хлопчатобумажная суровая ткань, имеющая ворс с одной стороны и клеевое покрытие с другой. Предназначена для дублирования полочек, нижних воротников, шлиц, низа рукавов и других деталей женской и мужской верхней одежды.

Прокладочная ткань с регулярным клеевым точечным покрытием — вискозная ткань, подвергнутая противо усадочной отделке с нанесением одностороннего клеевого покрытия. Предназначена для дублирования полочек пиджаков и жакетов, а также для выкраивания прокладок в мелкие детали, такие, как клапаны, листочки, накладные карманы.

Прок ламилин (флизелин) — нетканый материал с односторонним точечным регулярным или нерегулярным клеевым покрытием. Из прокламилина выкраивают накладки на бортовую прокладку в области груди, плечевые накладки и прокладки в мелкие детали при изготовлении пальто и костюмов.

Клеевая пленка из термопластичного клея в виде полосок шириной 3...6 мм и толщиной 0,07...0,27 мм применяется для закрепления низа рукавов, отделки краев бортов пальто, костюмов и других участков изделий. Пленку прикрепляют к ткани под небольшим давлением, предварительно обработав ее растворителем или проколов иглой или зубчатым роликом, нагретым до температуры 200... 220 о С.

Поливинилацетатная эмульсия — однородная вязкая жидкость. Используется для пропитки бортовой прокладки в области петель. Для изделий из темных тканей раствор поливинилацетатной эмульсии подкрашивают анилиновым красителем.

studfiles.net

ниточные, клеевые и сварные соединения| компания iTailor

Современные фабрики по пошиву одежды, специализирующиеся на массовом выпуске тех или иных изделий, работают по поточному принципу. Суть подобной организации производства состоит в том, что процесс разделяется на ряд последовательных операций. И одной из ключевых операций является соединение швейных деталей, для чего используется три основных метода: ниточный, клеевой и сварной. Рассмотрим особенности, плюсы и минусы перечисленных методов соединения элементов швейных изделий.

Ниточные швейные соединения

Это традиционный и наиболее распространенный метод, при котором производство швейной одежды осуществляется с помощью ниточных швов, стежков и строчек. К преимуществам ниточного соединения можно отнести: универсальность, прочность, эластичность, эстетичный внешний вид и возможность использования в производстве изделий различной сложности. Есть также и минусы: большой расход ниток при производстве некоторых изделий (пошив рубашек, платьев, пиджаков, брюк), существенные трудозатраты и обрывность ниток (уменьшает производительность).

По способу исполнения швы разделяют на машинные и ручные. Существуют различные виды швов, которые могут отличаться такими характеристиками, как внешний вид, частота и ширина стежков, шаг строчек. Выбор тех или иных видов швов для производства конкретных изделий осуществляется на основе нескольких параметров. Это внешний вид, от которого будет зависеть эстетическое оформление изделия, прочность и выносливость, количество слоев в шве (толщина) и расположение тканей в шве. Ключевые из перечисленных параметров регламентируются соответствующими ГОСТами.

В процессе эксплуатации швейных изделий швы подвергаются многочисленным воздействиям: изгибы и растяжения, атмосферные воздействия, стирка и глажка, химическая обработка во время чистки и т.д. Эксплуатационные особенности тех или иных швейных товаров, а также характеристики соединяемых тканей и ниток, также учитываются при выборе ниточных швов.

Клеевые швейные соединения

В настоящее время нередко при соединении деталей швейных изделий используются специальные виды клеев. Как правило, это высокомолекулярные соединения, используемые в виде растворов, порошков, расплавов, клеевых прокладочных материалов, пленок. Главное преимущество клеевых соединений в сравнении с ниточными – значительное снижение трудоемкости швейного производства, что позволяет ощутимо поднять производительность труда.

Эксплуатационные характеристики клеевых соединений при изготовлении швейной продукции зависят от нескольких факторов. Прежде всего, это свойства того или иного клея, особенности соединяемых тканей, используемые режимы склеивания. Основные показатели, на которые ориентируются производители, – прочность, устойчивость к атмосферным воздействиям, жесткость, стойкость к химической чистке и к мыльно-содовым растворам.

Прочность и жесткость клеевых соединений учитывается, исходя из типа предполагаемых нагрузок и возможных деформаций швов – расслаивания или сдвига. Оптимальный вариант использования соединений на основе клея – при нагрузках на сдвиг: по этой характеристике они превосходят ниточные соединения. При нагрузках на расслаивание – напротив, клеевые соединения не используются.

Основным фактором, влияющим на долговечность клеевых швов в швейных изделиях, является количество стирок. Дело в том, что воздействие раствора мыльной горячей воды может значительно ослаблять прочность соединений на основе клея. Оптимальную устойчивость в этом плане демонстрируют клеевые швы на базе полиэтилена. Поэтому полиэтиленовые пленки считаются наиболее приемлемым материалом для склеивания швейных изделий, которые часто подвергаются стиркам (сорочки, белье и т.д.).

Также на прочность и долговечность клеевых швов оказывают влияние различные факторы, связанные с процессом эксплуатации (влага, дождь, кислород, ультрафиолет). Данные факторы ускоряют старение высокомолекулярной органики, из которой состоит клей, результатом чего становится постепенная потеря прочности и эластичности шва. Считается, что клеевые швы удовлетворяют предъявляемым к таким соединениям требованиям, если у них не происходит заметного изменения свойств в течение 3-5 лет (типичный срок носки).

Сварные швейные соединения

Ключевая особенность сварных швейных швов – отсутствие необходимости в применении дополнительных материалов. Процесс соединения двух деталей происходит путем перевода материалов в «вязкотекучее» состояние с помощью определенных источников энергии. При этом макромолекулы в полимерных тканях получают способность передвигаться в пограничных слоях, смешиваясь с таким же полимером, а после охлаждения происходит фиксация шва. Данный процесс может происходить как под давлением, так и без него.

Активное развитие сварных швейных соединений вызвано растущим применением в швейной промышленности современных термопластичных материалов, а также появлением технологичного оборудования для «сварки» тканей. Использование таких соединений позволяет улучшать качество и дизайн одежды, повышать производительность труда, экономить материалы и затраты. Кроме того, по основным характеристикам сварные соединения не уступают ниточным: они эстетичны и красивы, герметичны, имеют минимальную толщину. В настоящее время применение сварной методики считается одним из наиболее прогрессивных и перспективных направлений развития швейной промышленности.

С помощью сварных соединений выполняются швейные изделия из материалов с пленочным покрытием, из тканей и трикотажа, состоящих на 65% и более из термопластичных волокон. При этом существует три способа для сварки швейных элементов: термоконтактный, ультразвуковой и высокочастотный.

Термоконтактная сварка тканей

Сварка швейных швов в данном случае производится с помощью воздействия на материалы высокой температуры и их дальнейшего спрессовывания. Частным примером является термоимпульсная сварка, где для перевода материалов в вязкотекучее состояние используются металлические пластины, нагреваемые с помощью импульсов тока. Далее тепло отводится от пластин и готовый шов остывает.

Ультразвуковая сварка тканей

Ультразвуковая методика сваривания тканей основана на преобразовании ультразвуковых колебаний в механические колебания сварочных плоскостей аппарата, что сопровождается выделением тепла. Данный метод хорош для склеивания тканей с низкой теплопроводностью, которые сложно соединить другими способами сварки.

Высокочастотная сварка тканей

Метод высокочастотной сварки основан на генерации тепла внутри свариваемых тканей с помощью высокочастотного поля. Данный процесс производится под давлением, для чего используется точечное (роликовое ) воздействие или параллельное (пресс).

totailor.ru

Сварка ПВХ ткани своими руками

Поливинилхлоридные синтетические полотна созданы с применением новейших производственных технологий. Поэтому сварка ПВХ-ткани своими руками дает очень неплохие результаты. Соединения обладают высокой прочностью и хорошей эффективностью. По направлению рывка форма фиксируется намного качественнее, нежели отечественные текстильные аналоги (брезент, к примеру).

Схема сварки ПВХ-ткани.

Все эти качества приобретают особое значение, когда ПВХ-ткани монтируются и эксплуатируются.

В самом деле, ПВХ-сырье, дополненное пластиковым покрытием:

- имеет исключительные водоотталкивающие свойства;

- спокойно справляется с агрессивными средами;

- в течение долгого времени может находиться под солнечными лучами не выгорая;

- в случае резкого перепада температур не деформируется;

- способно служить верой и правдой порядка 5-7 лет.

Области применения ПВХ-тканей

Априори ПВХ-ткани являются всепогодными, то есть им не страшны атмосферные осадки, значительные температурные перепады. К тому же их легко и удобно транспортировать, монтировать и демонтировать.

Все эти великолепные свойства и характеристики способствовали тому, что разнообразные ПВХ-полотна сегодня широко используются в различных конструкциях. Речь идет о следующем:

Способы сварки ПВХ-ткани.

- Об объектах тентовой архитектуры: о торговых и выставочных павильонах, навесах, палатках маркизах, кафе, базарах, автомойках, шатрах.

- Об ангарных сооружениях: о зернохранилищах, свинофермах, конюшнях, спортивных площадках, самолетных и вертолетных укрытиях, промышленных складах, автостоянках.

- О широчайшей гамме автотентов, которыми покрывают грузовые автомобили, прицепы и полуприцепы, присоединяемые как к грузовым, так и легковым транспортным средствам. Сюда же относятся полотна, которые применяются на трейлерах, катерах в процессе транспортировки и стоянки, автопокрывалах.

- О защитных конструкциях: о покрытиях для бассейнов и деревянных беседок.

О рекламных баннерах, позволяющих разместить множество материалов рекламного характера практически везде, какого угодно размера.

Вернуться к оглавлению

О процессе сварки с помощью горячего воздуха

В последнее время чрезвычайно широко используется методика сварки различных ПВХ-полотен, в которой применяется интенсивный горячий воздушный поток и давление. Это своеобразный фен. Здесь температура нагнетаемого воздуха доходит до 700ºС. Как свидетельствуют многочисленные наблюдения, сваривание при помощи горячего воздуха способствует образованию монолитной бесшовной конструкции. При этом точки соединения получаются чрезвычайно прочными, без особых проблем справляющиеся со значительными нагрузками.

Схема воздушного нагнетателя.

Там, где соединяются пластиковые трубы, напольные покрытия (линолеум), гидроизоляционные ткани или прочие материалы стыковым методом, то горячая воздушная сварка проходит с использованием присадочного материала.

Когда же разные элементы крепятся друг с другом внахлест (можно вспомнить пленки ПВХ, синтетические ткани, прорезиненные ПВХ), то применяется бесприсадочная технология. В таких случаях в процессе обработки образуются полимерные цепочки, которые и сцепляют соседние фрагменты.

Подобного рода сварка происходит с помощью приборов горячего воздуха. Подобное оборудование для сварки ПВХ подразделяется в соответствии с базовыми категориями.

- Гамма ручных фенов, в которые вмонтированы воздушные нагнетатели. Они удобны в пользовании во многих ситуациях. Например, там, где применить автоматическое оборудование невозможно либо неудобно: обработка вертикальных швов своими руками, различных примыканий, а также углов.

- Ряд автоматических ТВЧ-аппаратов. Они осуществляют сварку на высоких скоростях. При этом получается высококачественный шов, а «человеческий фактор» влияет на процесс минимально. В большинстве случаев такие агрегаты функционируют в производственных технологических циклах. Иначе говоря, имеет место промышленное соединение ПВХ- материалов горячим воздухом.

Каждый тип агрегатов обладает своими достоинствами и недостатками. К примеру, ручные устройства идеально подходят тогда, когда необходимо найти нестандартные решения, однако располагают ограниченной производительностью.

Посему их лучше всего использовать там, где предстоит произвести небольшой объем работ.

Если требуется соединить полимерные ткани и ПВХ-изделия, то используется методика сварки горячим клином. В результате происходит образование ровной аккуратной строчки. Налицо хорошая производительность и небольшие энергетические затраты. Осуществление клиновой сварки дает прекрасные результаты в тех случаях, когда требуется получить прочный и эластичный шов. Здесь нужно применять специальный станок горячего клина. Функционирование последних основано на особой методике сваривания. Применение подобных аппаратов, соединяющих ПВХ-ткани при помощи горячего клина, дает наилучшие результаты.

Вернуться к оглавлению

Вместо заключения

На сегодняшний день существует множество методик, которые позволяют быстро и надежно сварить воедино как ПВХ ткани, так и ПВХ пленки.

Во всех них полотна обрабатываются интенсивной струей горячего воздуха вкупе с давлением. Температура нагнетаемых воздушных масс может достигать нескольких сотен градусов Цельсия. Образующиеся швы получаются ровными, невероятно прочными и удивительно эластичными.

expertsvarki.ru