Особенности сварки чугуна. Технология сварки чугуна аргоном

Сварка чугуна в домашних условиях: холодная и горячая технологии

Часто соединение металлов проводится c применением сварочного оборудования. Сварка может проходить в домашних условиях, для чего достаточно соблюдать рекомендации профессионалов. Сварка чугуна в сравнении с другими металлами проходит намного сложнее, что связано с особыми свойствами материала. Нередко сварка чугуна в домашних условиях приводит к образованию низкокачественного сварного шва. Термическая обработка становится причиной повышения хрупкости металла, в месте сварки могут появиться трещины и другие дефекты. Рассмотрим все особенности данного процесса подробнее.

Сварка чугуна

Особенности сварки чугуна

Чугун характеризуется большой концентрацией углерода в составе (от 2 до 6%), что определяет повышенную хрупкость. Кроме этого, в составе есть довольно большое количество вредных примесей, к примеру, фосфор, сера и марганец. В последнее время проводится и легирование чугуна: добавляются хром, никель, молибден и так далее.

Рассматривая свариваемость чугуна, следует учитывать, что во многом этот показатель зависит от химического состава металла. От вида используемых примесей зависит то, какими именно свойствами будет обладать чугун.

Низкая стоимость материала, простота в производстве и его высокая обрабатываемость определяют особенности сварки чугуна. Рассматривая особенности проведения сварки, отметим нижеприведенные моменты:

- Плохая степень свариваемости связана с необычной структурой рассматриваемого материала.

- Выделяют металл с тонкодисперсным изломом. Он обладает повышенной свариваемостью.

- Промышленный чугун практически не поддается сварке, что также можно связать с особенностями структуры материала.

Сварной шов у чугунного изделия

Получаемые детали из чугуна могут обладать высокой хрупкостью. При проведении сварки следует учитывать следующие особенности процесса:

- Чугун обладает повышенной текучестью при нагреве, поэтому сварку рекомендуют проводить в нижнем положении.

- Из-за высокой концентрации углерода при его нагреве и выгорании образуются поры. Именно поэтому получаемый шов обладает высокой хрупкостью.

- Сниженная пластичность становится причиной возникновения внутренних напряжений. Они приводят к появлению большого количества трещин, в результате чего соединение не обладает требующейся прочностью.

- В расплавленном состоянии металл начинает окисляться. Получаемая окись имеет более высокую температуру плавления, чем обрабатываемый материал.

При ручной дуговой сварке довольно часто образуются дефекты в виде трещин. Перед работой с рассматриваемым материалом подробно изучается его состав и структура.

Повысить качество получаемого шва можно при:

- исключении вероятности перегрева чугуна на момент сварки;

- снижении вероятности возникновения напряжений, приводящих к структурной деформации.

Существует довольно большое количество методов сварки рассматриваемого металла, каждый обладает своими определенными достоинствами и недостатками.

Способы сварки

Рассматривая способы сварки чугуна, отметим, что для этого может использоваться самое различное оборудование. Большое распространение получила электросварка полуавтоматом в среде углекислого газа.

Провести классификацию проводимой работы можно следующим образом:

- Сварка при изготовлении.

- Соединение металла при проведении ремонта или восстановления изделия.

- Сварка при сборке чугунных изделий.

Сварка чугуна аргоном

Технология сварки чугуна аргоном также в последнее время распространена. Сварка чугуна аргоном применяется для восстановления стальных шпилек или выполнения другой подобной работы.

Холодный способ

Сварка чугуна электродом в домашних условиях может проводиться для соединения различных деталей. В качестве электрода применяется ОЗЧ-2 с медным стержнем. В продаже встречаются и другие варианты исполнения электродов, которые на сегодняшний день считаются дефицитными из-за сложностей, возникающих при их изготовлении.

Холодная сварка чугуна

Технология холодной сварки чугуна характеризуется следующим образом:

- Обработанный подобным образом металл обладает лучшей обрабатываемостью резанием.

- Рассматриваемые электроды обладают высокой стоимостью, являются дефицитным материалом.

- В быту может использоваться электрод медно-стального типа.

Холодная сварка чугуна электродами проводится при низком токе, так как нагрев металла может ухудшить качество получаемого шва. Кроме этого, работа должна проводится с периодическими перерывами, так как требуется время для охлаждения металла.

Изготовить электроды можно самостоятельно. К особенностям процесса их изготовления можно отнести нижеприведенные моменты:

- В качестве основы могут использоваться медная проволока.

- Стержень очищается от загрязнений органическим растворителем.

- Покрытие представлено сочетанием крошки с железных электродов, а также порошка из мелких железных опилок.

- Полученная смесь соединяется с водянистым стеклом.

- Покрывается стержень слоем толщиной не менее 2-х миллиметров.

- Сушка проводится на открытом воздухе, после чего проводится запекание нанесенного состава. Для нагрева среды может использоваться обычная духовка, так как температура запекания относительно невысокая.

При применении самодельных электродов создается недлинная дуга, а также неизменный ток. Не стоит забывать о том, что следует оставлять металл для его остывания. Рекомендуемая температура составляет 50 градусов Цельсия. Для обеспечения высокого качества получаемого шва следует его накладывать маленькими частями, длина которых составляет 30-50 миллиметров. За счет этого исключается вероятность появления трещин.

Горячий способ

Горячая сварка чугуна намного сложнее холодной технологии. Несмотря на возникающие трудности, ее в последнее время применяют крайне часто, так как подобный метод позволяет избежать трещин в переходных областях шва. Рекомендуется проводить равномерный нагрев металла, что и позволяет избежать появления разломов и трещин.

Горячая сварка чугуна

К особенностям подобной технологии можно отнести нижеприведенные моменты:

- Перед нагревом материала следует закрепить в подготовленном каркасе. За счет этого снижается вероятность возникновения напряжений. Именно напряжение приводит к появлению трещин.

- Обязательно следует использовать жесткий каркас в том случае, если проводится локальный нагрев рассматриваемого материла.

- В большинстве случаев нагрев проводится при помощи индуктора с использованием токов промышленной частоты. Кроме этого, могут применяться пламенные горелки и паяльные лампы, горны.

- Для заварки сквозных трещин применяются графитовые формы. При их изготовлении принято применять графитовые пластинки, которые соединяются с формовочной смесью.

- Перед проведение сварочных работ следует подготовить место шва. Подготовка предусматривает удаление пыли и грязи, которые могут стать причиной ухудшения качества получаемого шва.

Также выделяют несколько рекомендаций, связанных с особенностями рассматриваемой технологии:

- Нужно контролировать объем расплавленного материала во время проведения работы. Для этого во время сварки расплавленный состав смешивается с концом присадочного стержня или электрода.

- Охлаждение следует проводить равномерно. Для того чтобы исключить слишком быстрое остывание металла заготовка засыпается древесным углем или горячим песком. Как показывает практика, на остывание небольших деталей уходит от 3 до 40 часов, более крупные могут остывать в течение 5-ти суток.

- На момент нагрева металл может окисляться. За счет этого существенно повышается температура плавления, что усложняет процесс сварки. Для исключения вероятности окисления металла применяются флюсы на борной основе.

Газовая сварка чугуна имеет довольно большое количество особенностей, которые определяют популярность технологии. К особенностям этой технологии отнесем нижеприведенные моменты:

- Газовая сварка позволяет получить качественное соединение. Для этого можно использовать горелку, которая работает на различном типе горючего.

- Подобная технология позволяет провести восстановление деталей. Примером назовем случай, когда к изделию нужно присоединить поврежденную часть.

- При применении подобной технологии можно провести более равномерный нагрев заготовки. За счет этого получаемый шов будет качественным также менее хрупким.

Эта информация определяет то, что при применении технологии ручной дуговой сварки газом проводится нагрев обрабатываемой поверхности. В качестве присадочного материала применяются литые чугунные прутья.

Высокой эффективностью обладает технология газовой сварки с применением прутьев из латуни. У этого сплава температура плавления намного ниже, чем у обрабатываемого чугуна.

К особенностям технологии отнесем следующие моменты:

- Процедура предусматривает применение различного флюса, который не позволяет образоваться окиси.

- Кромки обрабатываемых трещин следует нагреть до температуры около 900 градусов Цельсия, после чего поверхность покрывается флюсом.

- Следующий шаг заключается в обработке краев латунью.

Вся приведенная выше информация определяет то, что сварка чугуна затруднена. Лишь только соблюдение всех рекомендаций позволяет получить качественное соединение, которое прослужит дольше.

В заключение отметим, что для проведения сварки следует выбирать менее тугоплавкий чугун. Примером можно назвать ковкий чугун, который менее восприимчив к образованию внутренних дефектов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Технология сварки чугуна

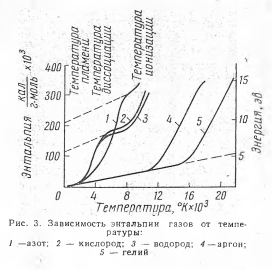

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкции. Качественно выполненное сварное соединение должно обладать необходимым уровнем механических свойств, плотностью (непроницаемостью) и удовлетворительной обрабатываемостью (обрабатываться режущим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требования (например, одноцветность, жаростойкость и др.). Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие: 1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или иной формы в различном количестве. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом. 2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие отбеленных участков, имеющих большую плотность (7,4 ... 7,7 г/см3), чем серый чугун (6,9 ... 7,3 г/см3), создает дополнительные структурные напряжения, способствующие трещинообразованию. 3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва. 4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва. 5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров. Влияние скорости охлаждения на структуру металла шва и околошовной зоны может быть охарактеризовано схемой, представленной на рис. 1. В случае низких скоростей охлаждения в чугунном шве и участке околошовной зоны может быть обеспечено сохранение структуры серого чугуна. На схеме W'охлобозначено наибольшее значение скорости охлаждения металла шва и высокотемпературного участка зоны термического влияния при эвтектической температуре, если чугун сваривали без предварительного подогрева. Практически при любом составе чугуна в шве и высокотемпературном участке околошовной зоны будет иметь место отбеливание. Сварка чугуна с подогревом (300 ... 400 °С) уменьшает скорость охлаждения (W''охл ) на рис. 1). При такой скорости охлаждения в шве и на участке околошовной зоны, в зависимости от количества графитизаторов, может быть получен либо белый, либо серый чугун.

Рис. 1 Влияние скорости охлаждения на структуру металла шва и околошовной зоны

При высоком подогреве (600 ... 650 °С) скорость охлаждения при эвтектической температуре снижается до W'''охл, при которой отбеливания не происходит. Замедление охлаждения приводит к распаду аустенита с образованием ферритной или перлитно-ферритной металлической основы. Таким образом, наиболее эффективное средство предотвращения отбеливания металла шва и высокотемпературного участка околошовной зоны, а также резкой закалки на участке околошовной зоны, нагревавшейся выше температуры Ас3, - высокий предварительный или сопутствующий подогрев чугуна до температуры 600 ... 650 °С. Сварку с таким подогревом называют горячей сваркой чугуна. Высокий подогрев и замедленное охлаждение способствуют также ликвидации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, а также уменьшения температурного градиента и термических напряжений. Сварку с подогревом до температур 300 ... 400 °С называют полугорячей, а без предварительного подогрева - холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологические средства воздействия на металл шва с целью повышения качества сварных соединений. К их числу относятся:

- Легирование наплавленного металла элементами-графитизаторами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна;

- Легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферритную структуру, характерную для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле;

- Введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали;

- Применение сварочных материалов, обеспечивающих в наплав ленном металле получение различных сплавов цветных металлов: медно-никелевых, медно-железных, железоникелевых и др., обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Горячая сварка чугуна

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 ... 650 °С и медленное охлаждение его после сварки. Технологический процесс горячей сварки состоит из следующих этапов: I - подготовка изделия под сварку; II - предварительный подогрев деталей; III - сварка; IV - последующее охлаждение. Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 2). После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120°С, затем проводят дальнейший нагрев под сварку со скоростью 120 ... 150°С в час в печах, горнах или временных нагревательных устройствах. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком и др.) или при охлаждении вместе с печами, горнами.

Рис. 2 Формовка места сварки для горячей сварки чугуна: а - несквозной раковины; б - недолива кромки детали, с облицовкой заплавляемой полости графитовыми пластинами; в - общий вид заформованного дефекта; 1 - деталь; 2 - формовка; 3 - графитовые пластины

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т.д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах или в горнах с открытым кожухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха. Остывание в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 1). Стержни получают отливкой в кокиль и другими способами. В состав покрытия, наносимого на литые прутки, диаметром 5 ... 20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, силикокальций, силикомагний и другие элементы-графитизаторы. Горячую сварку чугуна выполняют на больших токах без перерывов до окончательной заварки дефекта. При больших объемах завариваемого дефекта два сварщика, работающие поочередно.

Табл. 1 Состав чугунных стержней для сварки чугуна

Для горячей сварки чугуна можно использовать дуговую сварку угольным электродом. По возможности изменения теплового воздействия на свариваемый металл сварка угольным электродом занимает промежуточное положение между газовой сваркой и сваркой плавящимся электродом. Сваривают на постоянном токе, прямой полярности угольными электродами диаметром 8 ... 20 мм. Диаметр электрода и силу сварочного тока выбирают в зависимости от толщины свариваемого металла (табл. 2). В качестве присадочного материала используют прутки марок А и Б. Для перевода тугоплавких окислов в легкоплавкие соединения применяют флюсы на борной основе, чаще всего техническую безводную (прокаленную) буру.

Табл. 2 Режимы сварки угольным электродом

Табл. 3 Состав порошковой проволоки ППЧ-3 и наплавленного металла*, %

Горячая сварка чугуна ручным способом, особенно массивных изделий - тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повышающий производительность, - механизированная сварка порошковой проволокой. В состав шихты вводят компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 для горячей сварки чугуна приведен в табл. 3. Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев к сварным соединениям из чугуна не предъявляется таких требований. Часто, например, достаточно обеспечить только равнопрочность или только хорошую обрабатываемость, или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения из чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т.е. с помощью полугорячей или холодной сварки).

Холодная и полугорячая сварка чугуна электродами, обеспечивающими получение серого чугуна в металле шва

Холодная сварка чугуна электродами положительных результатов не обеспечивает, так как при больших скоростях охлаждения образуется структура белого чугуна в шве и высокотемпературной области околошовной зоны, а также происходит резкая закалка металлической основы участков зоны термического влияния, нагревающихся в процессе сварки выше температуры Ас3. Возникающие при этом деформации превышают деформационную способность металла шва и околошовной зоны, в результате чего образуются трещины. Для предупреждения отбеливания необходимо обеспечить такой состав металла шва, для которого в этих условиях будет получаться структура серого чугуна с наиболее благоприятной формой графитных включений. Это может быть достигнуто путем введения в наплавленный металл достаточно большого количества графитизаторов и легирования чугуна элементами, способствующими сфероидизации карбидов (магнием). Примером таких электродов могут служить электроды марки ЭМЧ, стержень которых представляет собой чугун с повышенным (до 5,2 %) содержанием кремния, покрытие двухслойное: первый слой - легирующий, второй - обеспечивает газовую и шлаковую защиту. При сварке этими электродами чугунных деталей с толщиной стенки до 12 мм без предварительного подогрева удается получить швы и околошовную зону без отбеливания и закалки. Некоторому замедлению скорости охлаждения при эвтектической температуре способствует реакция между железной окалиной и алюминиевым порошком, протекающая с выделением теплоты. При сварке этими электродами массивных деталей, для получения бездефектных сварных соединений, приходится их подогревать до температур 400 °С. Для улучшения обрабатываемости и некоторого повышения пластичности металла шва используют электроды из никелевых чугунов, например нирезиста или никросилаля (табл. 4). Электроды из никелевых чугунов обеспечивают получение швов, обладающих хорошей обрабатываемостью. Тонкое покрытие (М), наносимое на стержни из никелевых чугунов, рекомендуется следующего состава: карборунд 55 %; углекислый барий 23,7 %; жидкое стекло 21,3 %. Сварку выполняют в несколько слоев при возвратно-поступательном перемещении электрода. Основной недостаток электродов из никелевых чугунов - повышенная склонность к образованию горячих трещин.

Табл. 4 Состав электродных стержней из никилевых чугунов, %*

Получить в наплавленном металле серый чугун можно, применяя специальные сварочные материалы, которые обеспечивают легирование через электродное покрытие. Примером таких материалов могут служить электроды, стержень которых изготовлен из низкоуглеродистой проволоки, например, марок Св-08 или Св-08А по ГОСТ 2246-70, а в легирующем покрытии содержится достаточное количество элементов-графитизаторов - углерода и кремния. Наиболее характерны электроды марки ЭМЧС, стержень которых состоит из низкоуглеродистой электродной проволоки, а покрытие - из трех слоев: 1-й слой является легирующим, 2-й шлако- и газообразующим, 3-й - газозащитным. Графит и силикомагний, входящие в состав 1-го слоя, служат графитизаторами, причем магний в некоторой степени способствует сфероидизации графита; гематит и алюминий, вступая во взаимодействие, способствуют некоторому снижению скорости охлаждения при эвтектической температуре и тем самым получению в шве структуры серого чугуна. Применение этих электродов при сварке чугунных изделий с относительно небольшой толщиной свариваемого металла (до 8 ... 10 мм) позволяет получить качественные сварные соединения без предварительного подогрева изделия; при больших толщинах необходимо применять полугорячую сварку. Для холодной и полугорячей сварки чугуна полуавтоматами используют специальные порошковые проволоки, обеспечивающие получение в шве серого чугуна. Для холодной сварки изделий с относительно небольшой толщиной стенок (в месте сварки) рекомендуется проволока марки ГШЧ-1, для полу горячей сварки - проволока ППЧ-2 (табл. 5), а также проволоки ППНЧ-7; МН-25; ПАНЧ-11. Механизированная сварка порошковой проволокой позволяет получать наплавленный металл близкий по составу и структуре к свариваемому чугуну. При заварке дефектов в крупных чугунных отливках, для исправления которых необходимо наплавить большой объем металла, а также при изготовлении крупногабаритных массивных изделий из высокопрочных чугунов с шаровидным графитом, можно использовать электрошлаковую сварку пластинчатыми электродами. Эти электроды представляют собой литые чугунные пластины с содержанием элементов-графитизаторов (углерода и кремния), равном содержанию последних в электродных стержнях марок А и Б, и 0,04 ... 0,08 % Mg.

Табл. 5 Составы порошковых проволок и наплавленного ими металла для холодной и полугорячей сварки чугуна, %

При электрошлаковой сварке чугуна применяют фторидные обессеривающие и неокислительные флюсы. Замедленное охлаждение металла шва и околошовной зоны, характерное для электрошлаковой сварки, позволяет получать сварные соединения без отбеленных и закаленных участков, трещин, пор и других дефектов. Электрошлаковая сварка обеспечивает вполне удовлетворительные механические свойства сварных соединений из чугуна и хорошую их обрабатываемость. Кроме общего подогрева, применяемого при полугорячей сварке различными способами, в ряде случаев (в зависимости от конструкции) можно ограничиться местным подогревом до нужной температуры. В процессе сварки необходимо обращать внимание на то, чтобы изделие в районе сварки не охлаждалось ниже заданной температуры подогрева.

Холодная сварка чугуна электродами, обеспечивающими получение в наплавленном металле низкоуглеродистой стали

Если выполнить наплавку на чугун электродами, предназначенными для сварки углеродистых или низколегированных конструкционных сталей, то в 1-м слое даже при относительно небольшой доле участия основного металла получится высокоуглеродистая сталь, которая при скоростях охлаждения, имеющих место в условиях сварки без предварительного подогрева изделия, приобретает резкую закалку. Поэтому металл 1-го слоя будет иметь высокую твердость, низкую деформационную способность и окажется подверженным образованию холодных трещин, а также пористости. Во 2-м слое, естественно, доля участия чугуна уменьшится, однако содержание углерода в нем будет находиться еще на высоком уровне, что также приведет к закалке и возможному образованию трещин. В последующих слоях доля участия чугуна окажется незначительной, и металл шва будет обладать определенным уровнем пластичности. В связи со сказанным такие стальные электроды можно применять только для декоративной заварки небольших по размерам дефектов, если к сварному соединению не предъявляются требования обеспечения прочности, плотности и обрабатываемости режущим инструментом. С целью уменьшения доли участия основного металла в шве, а также размеров зоны термического влияния (в том числе и участков отбеливания и закалки) применяют электроды небольших диаметров (для 1-го слоя 3 мм, для 2-го и последующих 3 ... 4 мм), на малых токах, не перегревая основной металл. Сначала выполняют облицовку 1-м слоем. Сварку выполняют короткими участками, валиками небольших сечений вразброс для охлаждения шва и околошовной зоны до температуры 50 ... 60 °С. После 3-го слоя можно применять режимы с несколько большей погонной энергией, но также с перерывами, чтобы зона разогрева чугуна была небольшой. Для уменьшения напряжений полезно применять проковку средних слоев. При сварке чугуна низкоуглеродистыми электродами общего назначения наиболее слабое место сварного соединения - околошовная зона у границы сплавления. Хрупкость этой зоны и наличие в ней трещин нередко приводят к отслаиванию шва от основного металла. Для увеличения прочности сварного соединения, когда к нему не предъявляется других требований (например, при ремонте станин, рам, кронштейнов и других несущих элементов толстостенных конструкций), применяют стальные шпильки, которые частично разгружают наиболее слабую часть сварного соединения - линию сплавления. Шпильки имеют резьбу, их ввертывают в тело свариваемой детали. Размеры шпилек обычно зависят от толщины свариваемых деталей. Практикой установлены следующие рекомендации: диаметр шпилек 0,3 ... 0,4 толщины детали, но не более 12 мм; глубина ввертывания шпилек 1,5 диаметра их, но не более половины толщины свариваемых деталей; высота выступающей части 0,75 ... 1,2 диаметра шпильки. Шпильки располагают в шахматном порядке на скошенных кромках деталей и в один ряд на поверхности детали с каждой стороны стыка, причем расстоя

www.shtorm-its.ru

Технология сварки чугуна

Чугун – это металлосодержащее соединение с большим количеством углерода. Именно наличие углерода обуславливает трудности с ковкой и сваркой чугунных изделий. Чтобы получилось прочное соединение, сварка чугуна должна проводиться с применением специальных технологий.

Для сварного соединения чугунных конструкций используется несколько методов сварки, каждая из которых разрабатывалась с расчетом придания сварному шву определенных параметров. Нарушение технологий приводит к необратимым изменениям в кристаллической решетке чугуна, что неизбежно сказывается на прочности готовой конструкции.

Методы сварки чугунных конструкций

Технология сварки чугуна выбирается с учетом масштабов работ, класса оборудования и опыта сварщика. В промышленных масштабах чугун сваривают горячим или полугорячим методом. Это называется сварное соединение с предварительным подогревом. Изделие предварительно нагревается примерно до 650C и после размягчения металла конструкции соединяют сварным методом на малых токах.

Холодная сварка выполняется следующими способами:

• Ручная электродуговая сварка чугуна. Для проведения работ требуется трансформаторный или инверторный сварочный аппарат, способный выдавать ток в диапазоне от 200 до 600 А. в качестве расходного материала используются электроды с медной основой и электроды из алюминиевого сплава.

• Сварка чугуна аргоном. Процесс достаточно сложный, однако и соединение получается прочным и надежным. Для выполнения работ используются никелевые или алюминиевые присадочные прутки. Основная сложность процесса заключается в правильном выборе температуры в сварной ванне. Несоблюдение технологии приведет к образованию трещин в сварном шве.

• Сварка чугуна полуавтоматом. Технология полуавтоматической сварки допускает использовать в процессе как электроды, так и сварочную проволоку. Электроды и проволока для сварки чугуна выбираются в соответствии с толщиной свариваемых деталей и с глубиной накладываемого шва.

Добиться хорошего качества сварного соединения чугунных конструкций можно не только в промышленных условиях. Если сварщик строго соблюдает технология процесса и правильно выбирает расходный материал, то провести сварочные работы по чугуну можно и в домашних условиях.

svarkasite.ru

Особенности сварки чугуна

Темы: Сварка чугуна, Ручная дуговая сварка, Газовая сварка.

Из чугуна изготовляются многие базисные детали строительно-дорожных машин, тракторов, автомобилей и технологического оборудования. При эксплуатации этих машин у чугунных деталей появляются трещины, изломы, износы, которые необходимо устранять. Особенности сварки чугуна обусловлены высоким содержанием углерода, кремния, серы и фосфора, относят его к трудносвариваемым сплавам. Основным фактором, затрудняющим сварку чугуна, является возникновение трещин в процессе сварки и охлаждения после сварки из-за образования хрупкого легкоплавкого сплава Fe - FeS, располагающегося по границам металлических зерен железа. Этот сплав при высоких температурах подвергается значительным объемным изменениям, что приводит к большим внутренним напряжением и трещинам в ОШЗ.

При сварке чугуна выгорает кремний, что вызывает появление отбеленных зон с высокой твердостью, склонных к образованию трещин. Образующиеся при этом оксиды кремния имеют температуру плавления выше, чем свариваемый металл, и препятствуют сварке.

Разделы сварочного каталога к теме "Особенности сварки чугуна":

Особенно склонны к трещинообразованию серые чугуны с крупными многочисленными графитовыми выделениями в виде пластинок, что несвойственно мелкозернистым перлитным чугунам с мелкими графитовыми включениями, а также ковким чугунам вследствие благоприятной формы графита и большой его разобщенности.

Сварка чугуна сопровождается выделением газов из сварочной ванны, что при водит к образованию пор в наплавленном металле. Водород, азот, водяной пар и оксид углерода могут поступать в ванну из окружающего атмосферного воздуха, при садочных материалов или образуются в результате реакций в жидком металле, например при выгорании углерода. Важнейшими причинами возникновения пор являются повышенная растворимость газов в жидком металле и ее резкое падение при остывании металла, в особенности при его кристаллизации.

Чугунные конструкции имеют неоднородный химический состав и структуру по сечению вследствие неоднородной скорости охлаждения тонких и толстых участков отливок. В зависимости от скорости охлаждения на отдельных тонких участках происходит отбеливание чугуна, а на других (толстых) сохраняется структура серого чугуна. Отбеленный чугун с крупной структурой сваривается хуже, чем чугун с мелкой структурой.

Особенности сварки чугуна - причины, по которым она затруднена :

- склонности чугуна к отбеливанию;

- трещинообразования при сварке;

- резкого перехода при нагреве из твердого состояния в жидкое.

Чугун называется отбеленным, если большая часть углерода в нем находится в химически связанном состоянии , т.е. в виде цементита Fe3C. Отбеливание происходит при быстром охлаждении расплавленного чугуна, Углерод не успевает выделится в виде графита, а выделяется в виде цементита, ледебурита и мартенсита; чугун становится твердым и не поддается механической обработке.

В сером чугуне углерод находится в виде графита. Графитизация чугуна происходит не только при переходе чугуна из жидкого состояния в твердое, но и при дальнейшем охлаждении , причем чем медленнее охлаждается деталь, тем полнее происходит графитизация. Холодная масса чугунной , чаще всего большой по массе детали, ускоренно отводит тепло сварки, поэтому происходит интенсивное отбеливание сварного шва , а вследствие различия коэффициентов расширения серого и белого чугунов возникают внутренние трещины.

Избежать этих затруднений при сварке чугуна можно двумя способами :

- Выполняется горячая сварка чугуна с последующим медленным охлаждением после сварки;

- Выполняется холодная сварка чугуна, но в шов вводят элементы, препятствующие образованию цементита , или использовать способы упрочнения швов.

Далее рассмотрены особенности сварки чугуна с помощью различных технологий.

Горячая сварка чугуна проводится на предварительно нагретых до 600 …. 650оС деталях. После сварки происходит охлаждение всей массы нагретой детали, поэтому скорость охлаждения сварного шва будет ниже, чем при холодной сварке. В сварном шве успевает произойти графитизация, скорость усадки уменьшается и поэтому не образуется трещин в околошовной зоне.

При заварке трещин в конструктивно сложных деталях с целью устранения возможного трещинообразования проводится 2-х ступенчатый нагрев : сначала до температуры 200 …250 оС нагревают с относительно не высокой скоростью до 600о/ час, а далее -с большей скоростью до 1600 о час. Сварка выполняется электродами типа ОМЧ-1, состоящих из чугунных прутков со специальным покрытием, или при газовой сварке чугунными прутками без покрытия .

Горячая сварка позволяет получить наилучшие результаты, но процесс технологически сложный и очень трудоемкий, поэтому широкого распространения не получила.

Чаще применяется холодная сварка чугуна, выполняемая следующими способами :Стальным малоуглеродистым электродом.

- Специальными электродами ПАНЧ-11, МНЧ-1, МНЧ-2, ОЗЧ-1 и др.

- Биметаллическим электродом или пучком электродов.

Для повышения надежности сварки стальными малоуглеродистыми электродами в разделанные кромки шва ставят резьбовые шпильки или используется способ отжигающих валиков. При наложении второго и последующего валиков первые сварные швы вновь нагреваются и уже остывают с меньшей скоростью, поэтому значительная часть цементита распадается, получается более мягкий сплав с меньшей степенью отбеливания. Структура различных зон сварки получается неодинаковой, однако в среднем она лучше , чем при обычной сварке. Эффективно использовать способ отжигающих валиков в комплексе со шпильками.

Для устранения продолжения трещины на ее оси сверлятся отверстия диаметром 2..3 мм , зубилом или шлифовальным кругом проводят V-образную разделку трещины и сверлят по ее длине отверстия , нарезают в них резьбы и заворачивают шпильки, которые сначала обваривают кругом, а затем наплавляют весь сплошной шов.

Однако эти способы холодной сварки малопроизводительны, поэтому , чаще всего, используются другие способы сварки чугунных деталей.Если требуется хорошая обрабатываемость шва и допускается невысокая прочность, то используются электроды МНЧ-1, МНЧ-2. Никель, входящий в состав электродов, не образует соединений с углеродом, поэтому шов имеет невысокую твердость, но хорошо механически обрабатывается. Хорошие результаты при сварке чугуна дает использование сварочной проволоки ПАНЧ-11.

Электроды ОЗЧ-4, изготовляемые из медной проволоки с фтористо-кальциевой обмазкой, обеспечивают прочный, но труднообрабатываемый шов, представляющий собой медь ,насыщенную железом.

При отсутствии специальных электродов изготовляются биметаллические электроды намоткой медной проволоки или надеванием медной трубки (меди до 70% от железа) на стальной стержень или малоуглеродистый стальной электрод. Сварной шов также представляет собой медь с вкраплениями железа, прочность его составляет до 60 ….70% от прочности основного металла.

Для сварки толстостенных чугунных деталей используют пучок электродов : стальной электрод диаметром 3 … 4 мм с обмазкой УОНИ-13/55, медный стержень диаметром 4… 5 мм и латунный пруток диаметром 1,5 … 3 мм. Электрическая дуга автоматически перемещается с одного электрода не другой, поэтому тепло распространяется на большую площадь, шов медленнее охлаждается и поэтому меньше отбеливается. Пучок может также состоять из одного медного и одного стального, или двух медных и одного стального электродов.

Газовую ацетилено-кислородную сварку чугуна ведут нейтральным пламенем или с небольшим избытком ацетилена. Присадочный материал — чугунные прутки диаметром 6 …8 мм. При газовой сварке используются флюсы :

- бура;

- смесь 50 % буры, 47 % двууглекислого натрия и 3 % окиси кремния;

- смесь 56 % буры, 22 % углекислого натрия и 22 % углекислого калия.

Другие страницы по теме

Особенности сварки чугуна

:

- < Сварка чугуна

- Горячая сварка и наплавка чугуна >

weldzone.info

Сварка чугуна

Чугун - это, как известно, сплав железа и углерода. При этом содержание последнего должно превышать два процента. В зависимости от того, в каком состоянии в сплаве находится углерод, различают серые и белые виды чугуна. В первом виде углерод находится в форме графита, в свободном состоянии, это обуславливает его хорошую обрабатываемость. Поскольку в белом чугуне этот элемент находится в связанном состоянии, его практически невозможно сваривать. В изломе материал имеет светлый цвет.

Как производится сварка чугуна? Начнем с того, что этот материал – не самый подходящий для такого вида обработки. При сварке он деформируется и в нем легко образуются трещины. Это связано с особой структурой углерода в его изломе. Промасленные чугуны, а также те, которые претерпели воздействия различных агрессивных сред, сварке не поддаются. Однако для этого оптимально подходят виды, имеющие мелкозернистую структуру и светло-серый цвет. Сварка чугуна имеет такие побочные эффекты: отбеливание и, как результат, возникновение на месте выполнения сварочных работ слоя белого чугуна, который не поддается никакой обработке; как уже говорилось, образование трещин; увеличение напряжения в зоне сварки; металл сварочной ванны может стать пористым из-за выгорания углерода с одновременным образованием углекислого газа. Итак, этот процесс вызывает немало трудностей. Все же сварка чугуна применяется довольно широко. Она имеет три основных способа: холодный, полугорячий и горячий.

Как производится сварка чугуна? Начнем с того, что этот материал – не самый подходящий для такого вида обработки. При сварке он деформируется и в нем легко образуются трещины. Это связано с особой структурой углерода в его изломе. Промасленные чугуны, а также те, которые претерпели воздействия различных агрессивных сред, сварке не поддаются. Однако для этого оптимально подходят виды, имеющие мелкозернистую структуру и светло-серый цвет. Сварка чугуна имеет такие побочные эффекты: отбеливание и, как результат, возникновение на месте выполнения сварочных работ слоя белого чугуна, который не поддается никакой обработке; как уже говорилось, образование трещин; увеличение напряжения в зоне сварки; металл сварочной ванны может стать пористым из-за выгорания углерода с одновременным образованием углекислого газа. Итак, этот процесс вызывает немало трудностей. Все же сварка чугуна применяется довольно широко. Она имеет три основных способа: холодный, полугорячий и горячий.

Первый заключается в отсутствии предварительного подогрева. Холодная сварка чугуна производится стальными, чугунными и сделанными из цветных металлов и сплавов электродами. Главное при этом – избежать сильного нагрева в зоне термического влияния. Для этого при использовании стальных электродов первый слой накладывают электродами малого диаметра с малым содержанием углерода, тонким покрытием. Сила тока на этом этапе работы не должна превышать 90 ампер. Последующие слои накладывают электродами большего диаметра, покрытие может быть как тонким, так и толстым.

Первый заключается в отсутствии предварительного подогрева. Холодная сварка чугуна производится стальными, чугунными и сделанными из цветных металлов и сплавов электродами. Главное при этом – избежать сильного нагрева в зоне термического влияния. Для этого при использовании стальных электродов первый слой накладывают электродами малого диаметра с малым содержанием углерода, тонким покрытием. Сила тока на этом этапе работы не должна превышать 90 ампер. Последующие слои накладывают электродами большего диаметра, покрытие может быть как тонким, так и толстым.

Одно важное правило – металлические швы нужно накладывать с небольшими перерывами, чтобы в зоне термического влияния температура не превысила шестидесяти градусов.

Если сварку нужно проводить на ответственных изделиях, тогда могут использовать специальные устройства. Это так называемые ввертыши - особые шпильки, которые изготовляют из малоуглеродистой стали. Их назначение – связать металл шва с чугуном. Сварку выполняют сначала вокруг них, а затем – в обычном порядке. Когда нужно заварить какие-либо пороки литья, трещины и другие слабые места, нередко применяют электроды, сделанные из сплавов на основе никеля или меди. Способствуя графитизации, они предотвращают появление широкой зоны отбеливания. Сварка чугуна в домашних условиях в основном производится холодным способом. При этом может быть применен любой из видов электродов, перечисленных выше.

Горячая сварка чугуна предусматривает нагрев заготовки перед началом работы с ней. Такой способ уменьшает напряжение структуры металла. Полугорячий метод - это видоизмененный горячий. Заключается в графитизации металла и общем или местном подогреве до определенной температуры. Эти способы применяются по-разному.

Если нужно произвести сварку отдельных деталей из чугуна, то в этом случае применяют холодный метод сварки. Если же работы ведутся на предприятии, в промышленных масштабах, применяют горячий метод.

fb.ru

Технологические особенности сварки чугуна и стали

Активное использование чугуна как конструкционного материала обусловлено его особыми литейными свойствами, легкостью обработки и небольшой стоимостью производства продукции из него. Но наряду с износостойкостью, надежностью работы при высоких температурах и переменных нагрузках данный материал отличается невысокой свариваемостью. Это объясняется способностью образовывать трещины в швах в ходе сварки чугуна и сталей, что обусловлено снижением пластичности в зоне шва с повышением скорости охлаждения. Сварные соединения могут давать трещины металла не только из-за неравномерности охлаждения или нагрева, что характерно в термической части сварки чугуна. Этому могут также способствовать жесткость свариваемых деталей и литейная усадка металлов в шве.

Особенности горячей сварки чугуна

Трудности в технологии сварки чугуна способствуют созданию множества разновидностей его сварки, но ни один из методов не может быть применим абсолютно для всех встречающихся на практике случаев. Поэтому к сварке чугуна со сталью прибегают лишь в ходе устранения мелких недостатков в отливках и производства работ по ремонту. Наибольшее применение имеют следующие популярные способы сварки чугуна: холодная (без использования предварительного нагрева) сварка, горячая сварка (с обязательным предварительным нагревом) и пайкосварка.

Горячую сварку считают наиболее совершенным и качественным методом дуговой сварки чугуна. Ее производство включает подготовку для сварки заготовок, их предварительный подогрев, непосредственное сваривание и охлаждение детали после сварки.

Подготовительные операции выполняются с учетом типа неисправности изделия, разновидностей имеющихся дефектов литья. Существующие трещины на концах засверливают, а раковины с прочими дефектами до сварки разделывают. Подготовленные свариваемые детали соединяют, прихватив по кромкам. Их хорошо очищают от загрязнений, масел и ржавчины при помощи пламени сварочной горелки либо металлической щетки.

Подготовленные заготовки подвергают предварительному нагреванию, температуру которого выбирают, исходя из параметров деталей, свойств чугуна, количества наплавляемого металла, а также жесткости конструкции. Нагрев всего изделия проводят в газовых либо электропечах, а если это невозможно – в особых горнах, термопечах или ямах.

Газовую сварку чугуна проводят с помощью нормального пламени либо с незначительным излишком ацетилена. Первоначально пламя горелки направляется практически вертикально, а потом постепенно доводится до нужного угла, который выбирается, исходя из толщины заготовок, подлежащих сварке. Пламя располагается в нескольких миллиметрах от поверхности свариваемой детали. Наконечник для горелки, обеспечивающий требуемую подачу ацетилена, берется с учетом толщины соединяемых материалов. В виде присадочного материала используют пруток из чугуна.

В проведении горячего вида сварки чугуна аргоном стоит учесть довольно резкий его переход от жидкого состояния к твердому. При этом поверхность сварочной ванны покрывается пленкой из оксидов, препятствующей удалению газов из расплава металла. Чтобы ее устранить рекомендуется часто перемешивать жидкость сварочной ванны с помощью присадочного прутка.

Еще на повышение качества процесса сварки стали, чугуна влияют особые флюсы, удаляющие окислы, и замедляют охлаждение. При этом пламя горелки уводят от поверхности сварки, а направленный металл нагревают две минуты. Массивные заготовки с целью сокращения внутреннего напряжения нагревают вторично с дальнейшем их охлаждением одновременно с печью.

Холодная сварка

Холодной сварку для чугуна называют в случае, когда свариваемое изделие не подвергается общему подогреву до высокой температуры. При этом нагревается только зона сварки с кромками до температур, зависящих от толщин стенок и габаритов изделий.

Такая сварка позволяет получать швы достаточных прочности с вязкостью, но совсем исключить появление закалочных участков в зоне сварки не удается. При этом можно лишь при помощи многопроходной сварки чугуна электродами с разными свойствами на небольшом токе уменьшить размеры закаленной прослойки. Применяют холодную сварку в ситуациях, когда экономически невыгодно или сложно провести этот процесс с подогревом. Как правило, это касается изделий больших габаритных размеров при опасности возникновения значительного внутреннего напряжения и коробления.

Холодной сварке подвергают чугун с помощью стальных, медно-никелевых, медно-железных или аустенитных чугунных электродов. Широко используется при заварке трещин ручная сварка электродами из цветных металлов на основе меди. А электроды из сплавов с никелем применяют для удаления дефектов, требующих улучшения обрабатываемости сварного соединения с сохранением цвета основного металла. Мелкие поверхностные изъяны нередко устраняют сваркой чугуна полуавтоматом с электродами, имеющими карбидообразующее покрытие.

Технология газовой сварки

Газовую пайкосварку относят к процессам с низкой температурой из-за того, что обычно кромки соединяемых деталей не нагреваются до температур расплавления. При этом присадочный металл имеет более низкую, чем у основного, температуру расплавления. Пайкосварка представляет собой промежуточный процесс, содержащий и пайку, и сварку. Он служит пайкой в отношении к соединяемым кромкам чугунного изделия, заполняющей припоем всю их разделку.

Производится пайкосварка с помощью ацетиленокислородного пламени с использованием припоев – прутков из латуни либо чугуна. К особенностям сварки чугуна этим методом стоит отнести раздельное, независимое нагревание флюсов, основного металла и присадочных.

До начала пайкосварки изделие разогревается с помощью печи, а для небольших габаритов – в пламени газовой горелки. Затем подготовленные к обработке кромки обжигают этим пламенем в присутствии кислорода для удаления с их поверхности графита. Подогретые кромки обсыпают флюсом и сваривают. От действия пламени с флюсами жидкий припой покрывает кромки и заполняет собой пустоты в металле, обеспечивая прочное соединение.

promplace.ru

Особенности сварки чугуна

Темы: Сварка чугуна, Ручная дуговая сварка, Газовая сварка.

Из чугуна изготовляются многие базисные детали строительно-дорожных машин, тракторов, автомобилей и технологического оборудования. При эксплуатации этих машин у чугунных деталей появляются трещины, изломы, износы, которые необходимо устранять. Особенности сварки чугуна обусловлены высоким содержанием углерода, кремния, серы и фосфора, относят его к трудносвариваемым сплавам. Основным фактором, затрудняющим сварку чугуна, является возникновение трещин в процессе сварки и охлаждения после сварки из-за образования хрупкого легкоплавкого сплава Fe - FeS, располагающегося по границам металлических зерен железа. Этот сплав при высоких температурах подвергается значительным объемным изменениям, что приводит к большим внутренним напряжением и трещинам в ОШЗ.

При сварке чугуна выгорает кремний, что вызывает появление отбеленных зон с высокой твердостью, склонных к образованию трещин. Образующиеся при этом оксиды кремния имеют температуру плавления выше, чем свариваемый металл, и препятствуют сварке.

Разделы сварочного каталога к теме "Особенности сварки чугуна":

Особенно склонны к трещинообразованию серые чугуны с крупными многочисленными графитовыми выделениями в виде пластинок, что несвойственно мелкозернистым перлитным чугунам с мелкими графитовыми включениями, а также ковким чугунам вследствие благоприятной формы графита и большой его разобщенности.

Сварка чугуна сопровождается выделением газов из сварочной ванны, что при водит к образованию пор в наплавленном металле. Водород, азот, водяной пар и оксид углерода могут поступать в ванну из окружающего атмосферного воздуха, при садочных материалов или образуются в результате реакций в жидком металле, например при выгорании углерода. Важнейшими причинами возникновения пор являются повышенная растворимость газов в жидком металле и ее резкое падение при остывании металла, в особенности при его кристаллизации.

Чугунные конструкции имеют неоднородный химический состав и структуру по сечению вследствие неоднородной скорости охлаждения тонких и толстых участков отливок. В зависимости от скорости охлаждения на отдельных тонких участках происходит отбеливание чугуна, а на других (толстых) сохраняется структура серого чугуна. Отбеленный чугун с крупной структурой сваривается хуже, чем чугун с мелкой структурой.

Особенности сварки чугуна - причины, по которым она затруднена :

- склонности чугуна к отбеливанию;

- трещинообразования при сварке;

- резкого перехода при нагреве из твердого состояния в жидкое.

Чугун называется отбеленным, если большая часть углерода в нем находится в химически связанном состоянии , т.е. в виде цементита Fe3C. Отбеливание происходит при быстром охлаждении расплавленного чугуна, Углерод не успевает выделится в виде графита, а выделяется в виде цементита, ледебурита и мартенсита; чугун становится твердым и не поддается механической обработке.

В сером чугуне углерод находится в виде графита. Графитизация чугуна происходит не только при переходе чугуна из жидкого состояния в твердое, но и при дальнейшем охлаждении , причем чем медленнее охлаждается деталь, тем полнее происходит графитизация. Холодная масса чугунной , чаще всего большой по массе детали, ускоренно отводит тепло сварки, поэтому происходит интенсивное отбеливание сварного шва , а вследствие различия коэффициентов расширения серого и белого чугунов возникают внутренние трещины.

Избежать этих затруднений при сварке чугуна можно двумя способами :

- Выполняется горячая сварка чугуна с последующим медленным охлаждением после сварки;

- Выполняется холодная сварка чугуна, но в шов вводят элементы, препятствующие образованию цементита , или использовать способы упрочнения швов.

Далее рассмотрены особенности сварки чугуна с помощью различных технологий.

Горячая сварка чугуна проводится на предварительно нагретых до 600 …. 650оС деталях. После сварки происходит охлаждение всей массы нагретой детали, поэтому скорость охлаждения сварного шва будет ниже, чем при холодной сварке. В сварном шве успевает произойти графитизация, скорость усадки уменьшается и поэтому не образуется трещин в околошовной зоне.

При заварке трещин в конструктивно сложных деталях с целью устранения возможного трещинообразования проводится 2-х ступенчатый нагрев : сначала до температуры 200 …250 оС нагревают с относительно не высокой скоростью до 600о/ час, а далее -с большей скоростью до 1600 о час. Сварка выполняется электродами типа ОМЧ-1, состоящих из чугунных прутков со специальным покрытием, или при газовой сварке чугунными прутками без покрытия .

Горячая сварка позволяет получить наилучшие результаты, но процесс технологически сложный и очень трудоемкий, поэтому широкого распространения не получила.

Чаще применяется холодная сварка чугуна, выполняемая следующими способами :Стальным малоуглеродистым электродом.

- Специальными электродами ПАНЧ-11, МНЧ-1, МНЧ-2, ОЗЧ-1 и др.

- Биметаллическим электродом или пучком электродов.

Для повышения надежности сварки стальными малоуглеродистыми электродами в разделанные кромки шва ставят резьбовые шпильки или используется способ отжигающих валиков. При наложении второго и последующего валиков первые сварные швы вновь нагреваются и уже остывают с меньшей скоростью, поэтому значительная часть цементита распадается, получается более мягкий сплав с меньшей степенью отбеливания. Структура различных зон сварки получается неодинаковой, однако в среднем она лучше , чем при обычной сварке. Эффективно использовать способ отжигающих валиков в комплексе со шпильками.

Для устранения продолжения трещины на ее оси сверлятся отверстия диаметром 2..3 мм , зубилом или шлифовальным кругом проводят V-образную разделку трещины и сверлят по ее длине отверстия , нарезают в них резьбы и заворачивают шпильки, которые сначала обваривают кругом, а затем наплавляют весь сплошной шов.

Однако эти способы холодной сварки малопроизводительны, поэтому , чаще всего, используются другие способы сварки чугунных деталей.Если требуется хорошая обрабатываемость шва и допускается невысокая прочность, то используются электроды МНЧ-1, МНЧ-2. Никель, входящий в состав электродов, не образует соединений с углеродом, поэтому шов имеет невысокую твердость, но хорошо механически обрабатывается. Хорошие результаты при сварке чугуна дает использование сварочной проволоки ПАНЧ-11.

Электроды ОЗЧ-4, изготовляемые из медной проволоки с фтористо-кальциевой обмазкой, обеспечивают прочный, но труднообрабатываемый шов, представляющий собой медь ,насыщенную железом.

При отсутствии специальных электродов изготовляются биметаллические электроды намоткой медной проволоки или надеванием медной трубки (меди до 70% от железа) на стальной стержень или малоуглеродистый стальной электрод. Сварной шов также представляет собой медь с вкраплениями железа, прочность его составляет до 60 ….70% от прочности основного металла.

Для сварки толстостенных чугунных деталей используют пучок электродов : стальной электрод диаметром 3 … 4 мм с обмазкой УОНИ-13/55, медный стержень диаметром 4… 5 мм и латунный пруток диаметром 1,5 … 3 мм. Электрическая дуга автоматически перемещается с одного электрода не другой, поэтому тепло распространяется на большую площадь, шов медленнее охлаждается и поэтому меньше отбеливается. Пучок может также состоять из одного медного и одного стального, или двух медных и одного стального электродов.

Газовую ацетилено-кислородную сварку чугуна ведут нейтральным пламенем или с небольшим избытком ацетилена. Присадочный материал — чугунные прутки диаметром 6 …8 мм. При газовой сварке используются флюсы :

- бура;

- смесь 50 % буры, 47 % двууглекислого натрия и 3 % окиси кремния;

- смесь 56 % буры, 22 % углекислого натрия и 22 % углекислого калия.

Другие страницы по теме

Особенности сварки чугуна

:

- < Сварка чугуна

- Горячая сварка и наплавка чугуна >

weldzone.info