Полуавтомат сварочный своими руками — схемы и описание. Подача проволоки для полуавтомата

Механизм подачи проволоки для полуавтомата

Сварочные полуавтоматы — удобный и распространенный вид сварочной техники. Производительность сварки полуавтоматом зависит от правильной регулировки всех его технологических параметров, в том числе и режима подачи сварочной проволоки. Эту функцию выполняет специальный механизм подачи проволоки для полуавтомата. Современные конструкции позволяют регулировать скорость в диапазоне 50-600 мм/с.

Конструктивные варианты

Исходными требованиями к рассматриваемому узлу является его универсальность, сравнительно быстрая переналаживаемость, возможность работы с проволокой различного диаметра, компактность и возможность управлять скоростью перемещения проволоки к зоне сварки.

Типовая конструкция данного узла включает в себя:

- Катушку, на которой устанавливается кассета с исходным материалом.

- Приводной асинхронный трехфазный двигатель переменного тока, который рассчитывается на работу со сравнительно небольшим рабочим напряжением (не выше 36 В).

- Многоступенчатый червячный редуктор, при помощи которого можно изменять скорость перемещения проволоки.

- Сменные зубчатые колеса, от которых получают вращение подающие ролики.

- Комплект подающих роликов, которые имеют возможность своего осевого регулирования под различный диаметр сварочной проволоки.

- Подающая втулка, которая, в зависимости от размещения узла, обеспечивает перемещение материала вне его корпуса.

- Опорная рама, на которой размещены все элементы данного узла. Рама может снабжаться транспортирующими колесиками.

- Блок предварительного натяжения проволоки (устанавливается до роликов).

Компоновка отдельных узлов, из которых состоит подача проволоки для полуавтомата, зависит от способа подачи проволоки. Она может быть тянущей, толкающей и смешанной.

Тянущий вариант предусматривается в том случае, когда мощности приводного электродвигателя недостаточно для того, чтобы протягивать проволоку роликами с максимально требуемой скоростью. Для этого механизм протягивания размещается в ручке сварочной горелки. Это хоть и утяжеляет саму горелку, но способствует более равномерной скорости перемещения, что особенно важно для обеспечения повышенного качества сварного шва и стабильности его габаритных размеров. Для того, чтобы рука сварщика не уставала, предусматривается специальная подставка. Вследствие этого такая конструкция менее распространена, поскольку рассчитана в основном на сварщиков-профессионалов.

При толкающем варианте все подвижные детали располагаются в корпусе самого узла, а точное направление обеспечивается соответствующей регулировкой направляющей втулки, которая располагается после приводных роликов. Такая компоновка требует, чтобы узел подачи располагался рядом с рабочим местом сварщика. В случае возникновения каких-либо проблем с данным механизмом сварка прервется, что неизбежно отразится на ее качестве. Поэтому толкающая подача более требовательна к надежности действия приводного электродвигателя.

Комбинированная подача, когда в узле имеется и толкающий, и тянущий приводы, наиболее безопасна: при возникновении проблем внутри корпуса перемещение продолжится автономным устройством, которое смонтировано в сварочной горелке. Тем не менее такая схема отличается наибольшей сложностью, а потому применяется вынужденно: например, при значительных расстояниях между полуавтоматом и механизмом подачи. Тянуще-толкающей подачей оснащаются наиболее мощные типоразмеры сварочных полуавтоматов.

Таким образом, выбор наиболее подходящей схемы механизма подачи сварочной проволоки для полуавтомата зависит от условий сварки и квалификации работающего.

Как производится настройка узла

Операции предварительной регулировки значительно облегчаются, если сварочный полуавтомат оснащен блоком электронного управления.

Происходит это следующим образом. Асинхронный двигатель может изменять скорость вращения ротора несколькими способами:

- Увеличением скольжения ротора. Способ имеет существенный недостаток — повышенные потери мощности с последующим перегревом двигателя. Поэтому он пригоден только при кратковременном режиме управления и с проволокой малых диаметров, когда усилие подачи значительно меньше, чем крутящий момент, который развивает электродвигатель;

- Включением в цепь ротора дополнительных резисторов, которые замедлят его вращение. В этом случае регулировка производится только ступенчато, а габаритные размеры устройства увеличиваются, что не всегда приемлемо;

- Изменением напряжения на статоре, которое выполняется специальным электронным регулятором напряжения. Такой способ наиболее современен — практически отсутствуют электрические потери, а двигатель не перегружается, но и стоимость механизма в этом случае будет наибольшей.

Пропорциональное управление, кроме того, позволяет включать регулятор напряжения постепенно. Из-за этого скорость роликов будет изменяться плавно, а тормозной момент от инерции подаваемого материала оказывается минимальным. Как следствие, прорыв проволоки практически исключается.

Кроме регулировки скорости вращения роликов, современные механизмы подачи сварочной проволоки позволяют управлять и иными параметрами. Например, усилием прижима проволоки роликами.

Плавность подачи обеспечивается за счет увеличения количества подающих роликов. Обычно их пять: два ролика (прижимные) располагаются вверху, а остальные (подающие) располагаются ниже оси подачи проволоки. Исходный зазор между верхними и нижними роликами должен быть равен толщине проволоки: только в этом случае фрикционный захват будет надежным. Однако сварочная проволока в большинстве случаев изготавливается из мягкой, малоуглеродистой стали, которая пластически деформируется, а омедненная проволока, кроме того, еще и уменьшает коэффициент трения. Поэтому перед первым включением устройства передний торец проволоки заостряют, и в таком состоянии вводят в зазор, после чего ролики сдвигают на расстояние, которое гарантированно обеспечит надежный прижим материала к рабочим поверхностям роликов.

Последним этапом регулировки является регулировка натяжения сварочной проволоки, разматываемой с кассеты. Она выполняется при помощи накидной гайки, которая предусматривается на корпусе механизма подачи.

В комплект рассмотренного узла входят также сменные пары зубчатых колес, при помощи которых производится переналадка механизма под другой диаметр проволоки.

Таким образом, наладка узла подачи выполняется в результате последовательной настройки скорости вращения ротора электродвигателя, усилия прижима роликов к материалу и изменения размеров подающих роликов.

wikimetall.ru

Сварочный полуавтомат своими руками: описание, чертежи, схемы

Сварка металлических изделий может выручить хорошего хозяина в любой момент. Поэтому сварочный аппарат можно считать незаменимой вещью в домашнем хозяйстве. С таким аппаратом можно выполнять мелкие ремонтные работы самостоятельно. Наиболее часто сварочные работы необходимы в сельской местности, где может появиться потребность в ремонте заграждений, постройке теплицы или создания любой другой металлической конструкции.

Покупка нового заводского полуавтомата может влететь в немалую копеечку, поэтому у каждого хозяина в какой-то момент возникает дилемма, что делать, покупать новый аппарат или сделать сварочный полуавтомат своими руками.

Наиболее просто своими руками сделать полуавтомат из инвертора. Если в хозяйстве есть обычный инвертор, сделать полуавтомат не составит особого труда, нужно всего лишь соблюдать инструкцию изготовления и приобрести несколько дополнительных деталей.

Сварочный полуавтомат своими руками

Но следует отметить, что для выполнения подобных работ нужно иметь базовые знания электротехники и простейших физических законов. При этом важно добросовестно подойти к изготовлению, собрать необходимый инструмент и не бросать начатое дело.

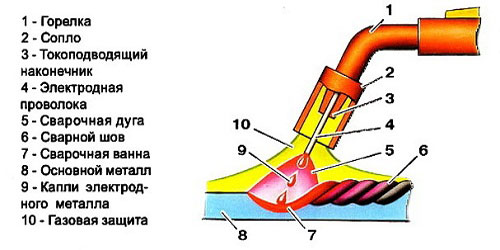

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

При подаче проволоки в зоне сварки образуется область расплавленного металла, который моментально соединяет поверхности, буквально склеивая их, образуя максимально качественный шов высокой прочности.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

Принцип работы аппарата довольно простой, от электросети подается переменный ток, который преобразовывается в постоянный. Такую функцию выполняет специальный модуль в совокупности с трансформатором и выпрямителями.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата. Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

- Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Создание полуавтомата из сварочного инвертора

Перед использованием инвертора в качестве основы для сварочного полуавтомата нужно произвести некоторые манипуляции с его составным трансформатором. Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Все, что нужно сделать, это нанести на него дополнительный слой, который должен состоять из медной полосы и термобумаге. Отметим, что ни в коем случае для этих целей нельзя применять обычную медную проволоку, так как она в процессе работы может перегреться и вывести из строя весь аппарат.

Небольшие манипуляции также нужно провести с вторичной обмоткой. Согласно инструкции нужно нанести три слоя жести, изолированную фторопластовой лентой. Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Очень важно чтобы инвертор был оснащен вентилятором, необходимым для охлаждения аппарата и предотвращения перегрева.

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

Подготовка трансформатора

Подготовка трансформатора состоит из создания дополнительной обмотки, установки необходимых комплектующих и тестового подключения к сети. Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Также очень важно проверить изоляцию и нанести дополнительную при выявлении проблем. Затем проверить работу подающего механизма, скорость и равномерность подачи проволоки.

После подготовки и проверке рабочих узлов можно перейти к выполнению работ.

Источник питания

Питанием для полуавтоматической сварки может служить различный источник, например, ранее упомянутый инвертор, выпрямитель и трансформатор. Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

При соблюдении соответствующих рекомендаций и выборе качественных комплектующих можно получить качественный аппарат, сделанный своими руками, который будет служить в хозяйстве не один год и станет настоящим помощник при выполнении мелкого домашнего ремонта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Полуавтомат сварочный своими руками

В статье расскажем как сделать полуавтомат сварочный своими руками? Главное, что для этого необходимо – энтузиазм. После прочтения теоретической информации, можно приступать к сборке. Для начала, хотелось бы внести ясность, в чем отличие полуавтоматического сварочного аппарата от аппарата, работающего с электродами.

Когда осуществляется ручная сварка, ток нагрузки должен быть постоянным, а в автоматической главное — это стабильность напряжения. Это, если в общих чертах. Мы займемся изготовлением универсального аппарата, т.е. автоматического с дуговой сваркой (MAG/MMA).

Механизм подачи

Сборка должна начинаться с механизма подачи и подтяжки проволоки. Чтобы соборать механическую часть придется воспользоваться парой подшипников (типоразмер 6202), электродвигателем от автомобильных дворников (чем меньше двигатель – тем лучше).

При выборе двигателя проверьте, чтобы он крутился в одном направлении, а не “из стороны в сторону”. Кроме этого, потребуется выточить, либо где-то найти ролик, диаметр которого равняется 25 мм. Данный ролик садиться поверх резьбы на валу электромотора. Каждая нестандартная деталь должна быть сделана вручную, благо, ничего сложного там нет.

Конструкция механизма подачи состоит из двух пластин, на которых закреплены подшипники, и ролика на валу электродвигателя, размещенного в середине. Сжатие пластин, и прижатие подшипников к ролику выполняется при помощи пружины. От одного подшипника до ролика выполняется протяжка проволоки, продетой внутрь “направляющих” с обеих сторон роликов.

Монтаж выполняется поверх текстолитовой пластины, толщина которой равняется 5 мм. Делается это так, чтобы проволока выходила там, где будет разъем, в который подключается сварочный рукав, закрепленный впереди на корпусе. На текстолит устанавливаем и бобину, на которую намотана проволока. Под катушку вытачиваем вал, который устанавливается под углом 90° к пластине, имеющей резьбу с краю, чтобы зафиксировать последнюю.

Конструкция, которую имеет полуавтомат справочный своими руками, является простой и надежной, приблизительно такую же применяют для промышленных аппаратов. Детали в механизме подачи рассчитаны под обычную катушку, однако сварка будет осуществляться без газа, хорошо, что сварочная проволока продается повсеместно.

То, что должно получиться, показано в верху в начале статьи. Усиление компьютерного корпуса выполняется при помощи двух уголков с тех сторон, где предполагается монтаж электронной части прибора. Задняя стенка корпуса обладает блоком питания и устройством, регулирующим частоту, с которой вращается электродвигатель.

Схема подачи проволоки полуавтомата

В этих целях вполне подойдет трансформатор. Он является самым простым и надежным методом запитать электродвигатель. Самой оптимальной схемой контроля скорости подачи является тиристорная. Внизу вы можете видеть электросхему, при помощи которой, управляется двигатель подачи.

Печатная плата механизма подачи

Эта схема не обладает сглаживающим конденсатором, так управляется тиристор. Диодный мост может быть любым, главное чтобы ток превышал 10А. Как тиристор применяем BTB16 с плоским корпусом, он может быть заменен на КУ202 (буква любая). Трансформатор, который содержит полуавтомат сварочный своими руками, должен обладать мощностью превышающей 100Вт.

Еще один вариант регулятора скорости подачи проволоки

sdelaj-sam.com

Проволока для сварочного полуавтомата, сварка проволокой

Одной из самых известных форм сварочной присадки для полуавтомата является сварочная проволока. Такая конструкция может полностью заменить подобные электроды и выполняя функцию наплавочного материала. Электрод применяется при газовой сварке полуавтоматом и для электродугового метода в защитной среде. Особенным отличием материала является отсутствие покрытия. Для создания качественного соединения полуавтоматом требуется вовлекать дополнительную защиту, в качестве которой применяют благородные газы.

Проволока для сварочного полуавтомата

Виды сварочной проволоки

Сварочная проволока изготавливается для полуавтомата в форме катушек, что дает возможность наладить непрерывную подачу электрода в рабочую зону. Такие электроды для полуавтомата классифицируются несколькими способами. Выделяются расходники сплошного сечения, порошковые и активированные. Такой типологии относятся любые расходные материалы для полуавтомата: стальные, латунные, алюминиевые проволоки и прочие виды для полуавтомата.

Основной состав металлической порошковой проволоки для полуавтомата представляет собой трубчатый электрод, состоящий из наружной металлической оболочки с сердечником из порошкообразных материалов. Металлическая оболочка может быть кобальтом, никелем, железом или нержавеющей сталью. Оболочка проводит электрический ток во время процесса соединения сварки. Внутренняя порошковая композиция металлической порошковой проволоки для полуавтомата, состоит как из элементарных, так и легированных (нержавеющих) порошков, таких как никель, кобальт, хром, вольфрам, молибден и марганец.

Порошковая проволока

В процессе изготовления электродов металлические полосы входят в мельницу, образуя внешнюю металлическую оболочку для порошковой сердцевины. Используя специализированный процесс подачи, порошок попадает в оболочку точно в необходимом объеме. Расходный материал прокатывают в трубчатую форму и затем натягивают до конечного размера в диапазоне от 0,45 до 0,125 диаметра.

Некоторые из преимуществ использования сварочных металлических порошковых проволок для полуавтомата заключаются в том, что при определенных условиях (например для алюминия) могут быть получены более высокие скорости осаждения, отличное сращение с боковиной, восстановление шлаковых включений, уменьшение паров и применение для специальных сплавов.

Внешняя металлическая оболочка порошковой проволоки для полуавтомата проводит электрический ток для сварки. Внутренние компоненты металлической порошковой проволоки состоят в основном из сплавов, марганца, кремния, а в некоторых случаях — из никеля, хрома и молибдена, а также очень небольших количеств стабилизаторов дуги, таких как натрий и калий, причем баланс представляет собой железный порошок, Металлические порошковые электроды дают возможность иметь сплавные композиции, используемых для конкретных применений в меньших партиях, чем обычные большие электроды сплошной проволоки.

В настоящее время доступны многие сплавные композиции с использованием хрома, никеля и молибдена, в том числе аустенитные и ферритные сплавы из нержавеющей стали. Электрод из металлических порошков практически не образует шлакообразующих компонентов во внутреннем заполнении проволоки. Подобно сплошной проволоке MIG, сварные швы, выполненные из металлической порошковой проволоки, будут иметь только небольшие островки кремния из раскисленных продуктов, которые появляются на поверхности сварного шва.

Электродная проволока для полуавтомата используется для соединения при защите углекислого газа. Такие расходные материалы состоят из оболочки на 93%, а остальная масса приходится на порошок. Активированный вариант представлен СВ08Г2С как самой популярной в употреблении, которая производится с применением щелочных металлов, с высокой степенью ионизации.

Электродная проволока СВ08Г2С

Такие комплектующие позволят увеличить стабильность электрической дуги. Также такой тип провода более толерантен к механическим повреждениям. Также низкая теплопроводность щелочных элементов позволяет сохранить тепло в сварной зоне.

Сварка нержавеющих деталей полуавтоматом

Такой тип неразъемного соединения полуавтоматом является наиболее распространенным методом в условиях защитных газов во всех сферах хозяйственной деятельности. Под таким способ следует понимать, что проволока полуавтомата, которая играет одновременно и роль электрода для электрической дуги и как присадочный металл во время расплавления в сварочной ванне. Полуавтоматический способ подразумевает, что сварщик не меняет систематически электрод, как в случае с ручным методом, а провод постоянно подается в рабочую зону благодаря автоматическому механизму полуавтомата. Такая сварка сильно зависит от корректной настройки параметров автомата. Основными факторами является скорость проволоки, сила тока, применяемый газ для защиты шва, его объем подачи.

Сварочный полуавтомат

Частым приемом является комбинирование аргона углекислотой. Для создания требуемого шва необходимо также учитывать состав основного металла. В работе используют 3 варианта сварки:

- Соединение короткой дугой.

- С применением струйного переноса в диапазоне 0,8 мм до 3 мм.

- Методом импульсного соединения.

Полуавтоматическая сварка проволокой без газа

Проволока для нержавейки без газа для полуавтомата также получила распространение. Специальный тип порошковой проволоки обеспечивает защиту шва и стабильность горения дуги. Такой способ проявляет со временем образование коррозии в месте соединения.Достоинства использования сварочных электродов для полуавтомата:

- Высокая скорость производства.

- Незначительные испарения газов.

Проволока для дуговой сварки полуавтоматом имеет следующие минусы:

- Растраты для покупки баллона с защитным газом.

- Использование ограничивается открытым пространством.

Материалы для соединения

Для создания шва для сварки необходим полуавтомат, баллон с газом и присадочная проволока для сварки нержавеющих металлов, в соответствии с ГОСТом 2246-70. Если баллон не используется в качестве электрода применяют порошковый электрод. Согласно указанному акту, производится выпуск около 76 вариантов проволоки для полуавтомата. Кроме того, существуют марки, созданные по ТУ. Сварочная проволока для соединения нержавеющих металлов полуавтоматом, является наиболее используемой.

Как выбрать для качественной сварки нужный материал? Исходя из толщины обрабатываемой заготовки, сварщик выбирает оптимальный размер расходника.

| Значение силы тока | Диаметр сварочного материала | Толщина металла |

| 65 А | 0,08 см | 0.1 см |

| 130 А | 0,08 см | 0,2 см |

| 210-215 А | 0,1 см | 0,3 см |

| До 280 А | 0,12 см | 0,4 см |

| До 300 А | 0,1-0,12 см | 0,5 см |

| 300 А | 0,1-0,12 см | 0,6 см |

| 300 А | 0,12 см | 1,0 см |

Какие виды стали можно соединять сваркой с нержавеющим металлом? Способ Миг – Маг сварки актуален во время соединения низко и высоколегированных нержавеющих сплавов, алюминиевых заготовок.

Для получения высокого качества шва во время использования сварочной проволоки рекомендуется использовать:

- комбинацию газов: 70% сварочной углекислоты и 30% аргона;

- вылет электрода при работе должен составить около 10 мм (не более 12). Контроль расхода сварочных расходных материалов должен находиться в пределах 6-12 м3/мин;

- Во время операции применяется обратная полярность. Прямой тип полярности актуален для соединения под слоем флюса.

Наклон сварочной головки должен составлять 5-10 градусов. Сварщик двигается с лева на право, при этом сварочный электрод повернут назад. Такой способ позволит создать глубокое проплавление и уменьшит риски дефектов.

Контроль расхода сварочной проволоки

Во многих полуавтоматах с программным обеспечением существует саморегуляция дуги. Это более удобный вариант для сварщика. Контролировать скорость подачи электрода можно следующими несколькими методами.

Производится тестовый шов на рабочем металле. Если дуга не образовывается или нестабильна, необходимо увеличить значение напряжения, а скорость подачи оставляем прежней. Таким образом, используя метод проб и ошибок можно найти оптимальный режим.

Образование шва при сварке полуавтоматом

Регулировка скорости выхода электрода у полуавтомата происходит при вращении механического регулятора.

Присоединяем к системе защитный газ СО². Объем выработки смеси должен находиться в пределах 12 л/мин. Для порошковой проволоки используется меньшая скорость выхода электрода.

Современные механизмы и скорость подачи сварочной проволоки

Сварочные полуавтоматы разделяют на несколько категорий:

- для соединения порошковой проволокой;

- для создания шва под слоем флюса;

- для обработки металла с газовой защитой;

- универсальные полуавтоматы.

Сварка под флюсом

Техника с использованием инертного газа оборудована специальным клапаном, который контролирует подачу вещества в рабочую зону и автоматически закрывается при окончании подачи электрода.

Для создания качественного сварочного шва под слоем флюса применяют более широкую в диаметре проволоку. Также возле горелки полуавтомата прикрепляется воронка для подачи соответственного флюса.

Современная полуавтоматическая сварочная техника разделена на:

- бытовые модели;

- полупрофессиональные;

- профессиональные;

Классификация полуавтомата зависит от силы тока возможностей бесперебойной работы. Также выделяются переносные и стационарные формы техники. Промышленный полуавтомат производят только по трехфазной схеме, что позволяет в производственных условиях создать более качественный шов по свойствам и внешнему виду.

Устройство полуавтомата для сварки проволокой без газа

Модернизированные современные полуавтоматы используют специальные механизмы роликов для подачи электрода, которые обеспечивают отсутствие механических деформаций или подобных эффектов. В универсальных моделях присутствуют все детали для произведения различных типов операций. Механизм подачи проволочного электрода включает электродвигатель, подающие ролики, редуктор. В свою очередь, подающий механизм также выполняется различными схемами: подающей, толкающей, универсальной. При толкающем механизме подающие ролики протягивают сварочный электрод вдоль шланга.

Скорость передвижения сварочного расходного материала в полуавтоматах настраивается при каждой смете материала. Главным элементов регулировке являются коробка передач и связка шестерен. Для настройки электродов малого сечения используется моторы постоянного тока, у которых можно плавно регулировать количеством оборотов. При этом скорость выхода элемента может составить 150 м/ч.

Таким образом, сварочная проволока позволяет наладить бесперебойный процесс соединения материалов, успешно используемый во многих сферах промышленной деятельности и для бытовых нужд.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Установка сварочной проволоки на полуавтомат – Осварке.Нет

Установить и замена сварочной проволоки при эксплуатации полуавтоматического оборудования не является сложной задачей, но если вы этого никогда не делали, следует все же ознакомиться с инструкцией как это делать. Потребность в замене сварочной проволоки возникает при окончании предыдущей кассеты или при необходимости поставить проволоку другой марки или диаметра.

Пошаговая инструкция по установке сварочной проволоки

Если у вас закончилась проволока, прежде чем установить новую кассету необходимо извлечь старую проволоку. Производители загибают конец проволоки чтобы по окончанию кассеты край проволоки остался возле роликов, чтобы его можно было легко извлечь из канала. Вам следует вытянуть остаток старо сварочной проволоки.

Установка новой кассеты

Фото 1. Но новой кассете следует откусить изогнутый край

После снятия старой кассеты, можно устанавливать новую. На большинстве подающих механизмов есть специальный паз, а на кассете отверстие, которым вы должны попасть на паз. После этого освободите край сварочной проволоки, придерживая его, чтобы проволока не размоталась под собственным напряжением подобно пружине. Изогнутый край проволоки следует откусить, другой рукой придерживая край проволоки. (На фото 1 второй рукой проволоку не придерживают, но это потому что она занята камерой).

Установка проволоки в канал

Фото. Протягиваем проволоку сквозь ролики в канал

Теперь когда у вас в руках ровный конец сварочной проволоки, вам следует протянуть проволоку через ролики и вставить ее в канал на выходе роликов. На самих роликах, в зависимости от конструкции может быть канавка для проволоки. Если на роликах есть загрязнения, ржавчина или масло, следует их очистить. Протягиваем проволоку и немного проталкиваем ее в канал, после чего прижимаем проволоку прижимным роликом. Не стоит прижимать проволоку слишком сильно, иначе поддающему механизму будет тяжело проталкивать проволоку.

Протягиваем проволоку до выхода из горелки

Фото 3. Снятое сопло и наконечник

После того как мы зажали проволоку прижимным роликом нужно протянуть конец проволоки до выхода из горелки. Для этого на подающем механизме производители выводят кнопку подачи, при нажатии на которую включается мотор подающего механизма и проволока начинает продвигаться, а защитный газ не подается. Чтобы проволока двигалась быстрее установите максимальную скорость подачи проволоки. Следите за тем чтобы рукав горелки был не скручен, разровняйте его в противном случае. Если проволока не проходит, подающий механизм пробуксовывает, покрутите горелку и попробуйте снова. Лучше если во время замены проволоки вы снимете сопло и контактный наконечник с горелки. Последний может препятствовать продвижению проволоки на выходе из горелки.

Установка натяжения катушки

Фото 4. Зажимаем кассету максимально легко, но препятствуем свободному вращению

Наконец, если проволока вылезла из горелки можно выбрать правильное натяжение кассеты. Она должна быть зажата так, чтобы проволока не распутывалась, когда вы отпускаете кнопку на горелке. Сильно зажатая катушка сократит срок эксплуатации подающего механизма. Зажимайте ее как можно легче, но чтобы она не продолжала вращаться когда вы отпускаете кнопку.Будьте внимательны, после длительного перерыва в работе проволока может покрываться ржавчиной. Если вы будете использовать грязную проволоку, она будет забивать канал и ролики. В таком случае нужно отмотать слой проволоки пока появиться не поврежденная ее часть. Не лишним будет соблюдение правил хранения проволоки — в сухом и теплом месте.

В заключение предлагаю посмотреть наглядное видео автор которого заменяет сварочную проволоку на своем полуавтомате.

osvarke.net

| индустрия » Электротехника » Сварочные аппараты » Сварочный полуавтомат Надежность современных полуавтоматов часто подводит регулятор скорости подачи проволоки сварочного полуавтомата схема не всегда надежна и механическая Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями. Неисправности вызваны часто и самой механической частью регулятора подачи проволоки. Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды. Сам регулятор подачи очень массивный и часто просто закреплен на передней панели полуавтомата на 3-4 болтиках, по сути вися в воздухе. Это приводит к перекосам всей конструкции и частым сбоям в работе. Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении. На полуавтоматах заводского изготовления в большинстве случаев (не зависимо от производителя) углекислый газ подается к соленоиду по сомнительному тонкому шлангу в виде кембрика, который от холодного газа просто «дубеет» и затем трескается. Это также вызывает остановку работы и требует ремонта. Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время. Промышленность выпускает полуавтоматы со сварочным током порядка 160 А. Этого бывает достаточно при работе с автомобильным железом, которое достаточно тонкое – 0,8-1.0мм. Если же приходится сваривать, например элементы из 4 мм стали, то этого тока недостаточно и провар деталей не полный. Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей. Многие пытаются своими руками, путем экспериментов, устранить эти недостатки и сделать работу полуавтомата более стабильной. Предложено достаточно много схем и возможных доработок механической части. Одно из таких предложений. Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Благодаря предложенной схеме работы регулятора подачи проволоки выполняет задержку подачи на 1-2 секунды после срабатывания клапана газа и максимально возможное по быстроте срабатывания ее торможение в момент отпускания кнопки включения. Минусом схемы является приличная мощность отдаваемая транзистором, разогревая радиатор охлаждения в работе до 70 градусов. Но все это плюсуется надежной работой как самого регулятора скорости подачи проволоки, так и всего полуавтомата в целом. Читайте также

|

www.samsvar.ru

Аппарат для полуавтоматической сварки – своими руками. Механизм протяжки проволоки и источник питания для него | ProElectrika.com

Как выбрать сварочный полуавтомат – собрать своими руками. Вот и загорелся идеей собрать полуавтоматический сварочный аппарат (сварка проволокой в газовой среде) инверторного типа. Все элементы должны разместиться в корпусе от компьютера.Начитавшись теории (на одном отличном форуме сайта electrik.org), решил начать.

Первым делом хочу сказать, чем отличается сварочный аппарат полуавтомат от агрегата для дуговой сварки (электродами): для ручной сварки важно постоянство тока в нагрузке, для автоматической же важно стабильное напряжение. Это так, грубо говоря. Мой будущий аппарат должен быть универсальным, т.е. автомат + дуговая сварка ( MAG/MMA).

Механика “лентопротяжки”

Сборку решил начать с “проволоко-протяжного” механизма. Для сборки механических частей протяжки проволоки потребовались 2 подшипника типоразмера 6202, электродвигатель от стеклоочистителя автомобиля (любой, желательно как можно меньших габаритов), также нужно проверить, что бы он вращался в одну сторону, а не “туда-сюда”. Ну и знакомый токарь выточил ролик диаметром 25мм, накручиваемый на резьбу вала электродвигателя. Все нестандартные детали самодельные, особой сложности их изготовление не вызывает.

Механизм подачи проволоки представляет собой две пластины с закрепленными на них подшипниками, между которыми находится ролик вала двигателя. Пластины сжимаются пружиной, тем самым прижимая подшипники к ролику. Между одним из них и вращающимся роликом будет протягиваться проволока, продетая в “направляющие” по обе стороны роликов (уголки с отверстиями 2 мм). Всё это дело смонтировано на пластина текстолита толщиной 5 мм. и расположено так, что бы выход проволоки был точно напротив разъема для подключения сварочного рукава, закрепленного на передней стенке корпуса.На этом же текстолите будет располагаться и бобина с проволокой. Для этого был выточен вал под внутреннее отверстие катушки, установленный перпендикулярно пластине с резьбой на краю для фиксации последней.Конструкция в принципе проста и надежна, примерно такая же применяется в промышленных аппаратах. Размеры деталей механизма рассчитывались для обычной катушки, но варить наверное буду без газа, благо в продаже достаточный выбор специальной сварочной проволоки.

Механизм подачи проволоки представляет собой две пластины с закрепленными на них подшипниками, между которыми находится ролик вала двигателя. Пластины сжимаются пружиной, тем самым прижимая подшипники к ролику. Между одним из них и вращающимся роликом будет протягиваться проволока, продетая в “направляющие” по обе стороны роликов (уголки с отверстиями 2 мм). Всё это дело смонтировано на пластина текстолита толщиной 5 мм. и расположено так, что бы выход проволоки был точно напротив разъема для подключения сварочного рукава, закрепленного на передней стенке корпуса.На этом же текстолите будет располагаться и бобина с проволокой. Для этого был выточен вал под внутреннее отверстие катушки, установленный перпендикулярно пластине с резьбой на краю для фиксации последней.Конструкция в принципе проста и надежна, примерно такая же применяется в промышленных аппаратах. Размеры деталей механизма рассчитывались для обычной катушки, но варить наверное буду без газа, благо в продаже достаточный выбор специальной сварочной проволоки.

Общий вид конструкции на данный момент представлен на рисунках ниже. Компьютерный корпус усилен двумя уголками по сторонам, на которых будет монтироваться электронная часть аппарата. На задней стенке корпуса смонтированы блок питания и регулятор частоты вращения электродвигателя.

Выбор источника питания для схемы подачи сварочного инвертора-полуавтомата

В качестве для запитки протяжного механизма самодельного сварочного аппарата было решено выбрать импульсный источник питания. Во первых, габариты компьютерного корпуса не такие большие, что бы размещать там трансформатор (он должен быть не менее 100Вт), во вторых – вес изделия также играет немаловажную роль.

Итак, импульсный блок питания собирался по стандартной схеме с задающим генератором на UC3844.

Данный источник обеспечивает в нагрузке ток 3А при напряжении 15B. Транзистор VT1 и диод VD4 установлены на пластинчатые радиаторы размером 100*40 мм. В качестве микросхемы лучше использовать UC 3844, а не 3842 или 3845 – с этими элементами в один прекрасный момент почему то происходит пробой транзистора. Скорее всего дело в том, что у 3844 амплитуда импульсов на выходе стабилизирована, а у других МС – нет. Стабилизация выходного напряжения выполнена на стабилитроне VD1, но для более стабильного напряжения на выходе вместо VD1 можно собрать узел на TL431. Резистор R7 ограничивает выходной ток.

Печатная плата источника питания выполнена в программе Sprint Layout 6 и изготовлена по так называемой “лазерно-утюжной” технологии.

После интенсивного прогона под нагрузкой выяснилось, что элементы VT1, VD4 и трансформатор T1 просто “закипают”. Наверное, придется вернуться к простой и надежной трансформаторной схеме питания… А этот БП можно с успехом задействовать в качестве “дежурки” основной схемы полуавтомата

Регулятор оборотов электродвигателя протяжного механизма

Для выбора оптимального режима сварки необходима регулировка скорости движения проволоки, т.е. регулятор оборотов электродвигателя. Была выбрана схема на таймере МС 555 (ВИ1).

Транзистор VT1 установлен на пластину 20*60*2 мм. Его можно заменить любым аналогичным, например 520, 630 … но при этом возможно придется увеличить радиатор. При использовании транзистора IRFP3710 радиатор не требуется. Резистор регулировки R4 должен быть нелинейным (группа “В”). Питание на реле K2 будет подаваться с платы управления. Печатная плата устройства выполнена так же, как и на импульсный источник питания.

Альтернатива

В качестве источника питания протяжки вполне возможно использование трансформатора. В принципе, это самый простой и надежный вариант питания электродвигателя. При этом оптимальнее всего применить тиристорную схему управления скоростью движения проволоки. Ниже приведена электросхема управления двигателем подачи, которым должен быть оборудован наш самодельный сварочный полуавтомат своими руками.

Заметим, что в этой схеме нет сглаживающего конденсатора, это особенность управления тиристором. В качестве диодного моста применим любой с током не менее 10А, или собранный из диодов Д242, 243, 248 с любой буквой. Вместо КТ361 – КТ315 применимы пары КТ502 – КТ503, КТ814 – КТ815. В качестве тиристора применен BTB16 в плоском корпусе, вместо него можно использовать КУ202 с любой буквой. Трансформатор должен иметь мощность не менее 100Вт.

Заметим, что в этой схеме нет сглаживающего конденсатора, это особенность управления тиристором. В качестве диодного моста применим любой с током не менее 10А, или собранный из диодов Д242, 243, 248 с любой буквой. Вместо КТ361 – КТ315 применимы пары КТ502 – КТ503, КТ814 – КТ815. В качестве тиристора применен BTB16 в плоском корпусе, вместо него можно использовать КУ202 с любой буквой. Трансформатор должен иметь мощность не менее 100Вт.

Все статьи по сборке этой сварики:

proelectrika.com