Ручная дуговая сварка покрытым электродом. Что такое ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка.

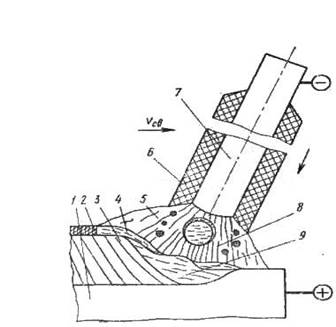

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис.1) дуга 8 горит между стержнем электрода 7 и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

В перегретой сварочной ванне протекает ряд металлургических процессов: испарение или окисление (выгорание) некоторых легирующих элементов, например углерода, марганца, кремния, хрома и др., и насыщение расплавленного металла кислородом, азотом и водородом из окружающего воздуха. В результате возможно изменение состава сварного шва по сравнению с электродным и основным металлом, а также понижение его механических свойств, особенно вследствие насыщения шва кислородом. Для обеспечения заданных состава и свойств шва в покрытие вводят легирующие элементы и элементы - раскислители.

Рис. 1. Схема процесса сварки металлическим покрытым электродом

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Стандарт на стальную сварочную проволоку предусматривает 77 марок проволоки диаметром 0,2-12 мм. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистую (Св-08А, Св-08ГС и др.), легированную (Св-18ХМА; Св-10Х5М и другие) и высоколегированную (СВ-06Х19Н10МЗТ; Св-07Х25Н13 и другие). В марках проволоки “Св” означает слово “сварочная”, буквы и цифры - ее марочный состав.

Сварочную проволоку используют также при автоматической дуговой сварке под флюсом, сварке плавящимся электродом в среде защитных газов и как присадочный материал при дуговой сварке неплавящимся электродом и газовой сварке. Покрытия электродов предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения металла шва заданного состава и свойств. В состав покрытия электродов входят стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие составляющие. Электроды классифицируют по назначению и виду покрытия. Основным параметром режима ручной дуговой сварки является сварочный ток (А), который выбирают в зависимости от диаметра и типа металла электрода:

IСВ = kdЭ, (1)

где k - опытный коэффициент, равный 40-60 для электродов со стержнем из низкоуглеродистой стали и 35-40 для электродов со стержнем из высоколегированной стали, А/мм; dЭ - диаметр стержня электрода, мм.

Похожие статьи:

poznayka.org

Технология и способы ручной дуговой сварки покрытыми электродами

Первым способом сварки, который «увидел свет», была сварка ковкой или, другими словами, «кузнечная сварка». О свойствах и первые способы обработки металлов, были известно еще 3 тыс. лет назад.Но далее, с расширением потребности в более качественной и совершенной продукции из различных железных и металлических материалов, усовершенствовались как металлургические, так и сварочно-соединительные процессы.Продолжая свой путь, «в ногу» с технологическим развитием, сварка, с изобретением электричества, получила способ соединительного процесса, с помощью электрической дуги.Уже с начала XIX века о сварке начинают идти публикации. Василий Петров, русский ученый, в 1809 году написал статью о своих экспериментах с электрической дугой. Также два независимых друг от друга учёных-изобретателя Бенардос Н.Н и Славянов Н.Г. разрабатывали в 1881-1882 гг различные способы сварки, чтобы соединить две металлические части в одну единую конструкцию. Электрическая дуга, получаемая с помощью трехфазного тока, стала новым вариантом сварки. Новый тип сварочного соединения был предложен в 1905 году русским ученым Миткевичем В.Ф. А вот способ использования переменного тока принадлежит разработчику Holslag C.J, который его предложил в 1919 году. Усовершенствования вариантов сварочных работ в XIX веке продолжали такие учёные, как Эдмунд Дэви и Элиу Томпсон и многие другие учёные и изобретатели.Способ сварки в космическом пространстве был изобретен советскими учеными и применен в 1969 году 16 октября. Сварка была произведена в условиях глубокого вакуума на космическом корабле «Союз-6».На сегодня уже разработано и используется более 150 вариантов сварки. Также варианты имеют свои квалификации.Сварка – это технология высокотемпературного процесса для соединения двух и более частей в одну неразъемную конструкцию путём установления межатомных связей, общего или местного нагрева. Существует также процесс сварки путем пластической деформации. Может также производиться в сочетании двух вышеперечисленных процессов вместе. Сварка представляет собой межмолекулярное соединение сцепляемых между собой деталей и установление молекулярной связи в пограничном слое, что будет характеризовать непрерывность структуры сварной конструкции.

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытыми электродами - один из самых распространённых вариантов сварочных работ, применяемых в различных сферах деятельности и индустрии. Для нее характерно:

- Простота технологии сварочного процесса, удобный и относительно лёгкий сварной агрегат, возможность сварки в сложно доступных местах и в любой пространственной комбинации положений.

- Правильный выбор специальных приспособлений, правильных параметров технологии «варения» и другие факторы правильных сварных швов на изготовляемой конструкции.

Качество сварных швов может зависеть не только от выбора технологии сварочного соединения, но также и от следующих важных факторов, таких как:

- Состав порошкового покрытия электрода и его качество,

- Общее состояние поверхности, на которой будет проводиться сварочно-соединительный процесс

- Общая подготовка к проведению данной операции по сварочной работе - это самый основной фактор качества.

Сам процесс включает в себя работу со сварочным штучным электродом и оборудованием, подающим на стержень постоянный либо переменный ток. Процесс расплавления происходит с помощью электрической дуги. В коротком временном контакте (чирканье) электрода и рабочей поверхности сварочной детали появляется электрическая дуга, при которой происходит плавление напыления, находящееся на металлическом стержне электрода и основного металла свариваемой конструкции. Именно эти компоненты в расплавленном состоянии создают шов сварки. В процессе высоких температур в зоне ванны происходит соединение металла стержня и детали, которую нужно сварить. При этом все ненужные шлаки вытесняются наружу. После чего нужно отвести электрод на пару мм от участка сварки, и далее дуга с помощью поступательного тока под действием высоких температур будет плавить порошковое напыление и металл электрода.Металл, из которого состоит электрод, контактируя с металлом деталей сварки, имеет свойства перемешиваться, вытесняя шлаки и газы из зоны сварки. Образованные шлаки несут защитную функцию от взаимодействия сварной конструкции с азотом и кислородом воздуха. К тому же сам металл очищается при выходе шлака наружу.

Способы увеличения производительности дуговой сварки

- Самым распространенным вариантом дуговой сварки является нанесение на электрод специального железного порошка. Электрод с порошковым железным покрытием порядком повышает коэффициент наплавки до 18 г / А, что значительно повышает производительность дуговой сварки относительно эксплуатации обычных электродов без специального напыления. Производительность сварочного процесса увеличивается благодаря дополнительному железному напылению на электроде, который также участвует в создании шва сварки.

- Следующий не менее эффективный способ, также нашедший обширное применение в данной сфере, это когда происходит глубокое проплавление сварочного изделия. Для этого способа используют электроды с более утолщённым покрытием. Особенность этого способа заключается в том, что более толстое напыленное покрытие плавится медленнее, чем сам металлический стержень электрода. Так на конце электрода образуется некая втулка, в которой будет находиться сварная дуга. Кромки свариваемого материала опираются на образовавшуюся втулку. При этом глубина проплавления становится больше. Также при том, что плавление металла электрода по отношению к его напылению протекает медленнее, то в сварочном шве его меньше, чем сварного материала. Это один из моментов, который повышает производительность дуговой сварки.

- Следующий на очереди вариант производительности дуговой сварки, который можно отметить, это трёхфазное «варение» при использовании переменного тока, а точнее, его трёх фаз. Производится путём подведения к сварному материалу двух электродов. При сварочном соединении образуются три дуги, которые будут действовать попеременно. Одна дуга будет между электродами, а две другие - между электродами и основным материалом. При данном варианте отмечается, что производительность повышается, как и тепло, которого выделяется при сварочной работе в два, три раза больше, чем при варке однофазной дугой.

- А еще, во время «варения», с целью повышения производительности, также пользуются методом «наклонного электрода». Для наклонного расположения электрода применяют специальное приспособление, в конструкцию которого входит штанга, которая должна быть изолированной от электрических воздействий свариваемого материала. А ещё в приспособление входит обойма, которая подключена к электрическому источнику сварочной дуги. При этом обойма должна иметь свободное скольжение по штанге. Электрод фиксируется в обойме под наклоном к сварным кромкам. В свободном скольжении обойма с наклонно установленным электродом будет двигаться по штанге по мере плавления электрода. При этом направление сварочной дуги производится в сторону штанги, этим самым образуется сварной шов.

- Метод лежачего электрода. Для этих работ используют специальные электроды с плавящим покрытием, которые намного толще, чем стандартные электроды для дуговой сварки и длиной в 1.5-2 метра. Вдоль сварных кромок выкладывается электрод. Для его фиксации поверх кладут прокладку и прижимают тяжёлым брусом из меди. Создают дугу путём замыкания угольным стержнем свободного конца электрода, так как на другой его конец накинут специальный зажим с тоководом. Таким образом, при устойчивом горении дуги происходит плавление электрода и сварного материала, образуя сварной шов. Этот способ имеет широкое применение в труднодоступных местах, для обычной сварки.

Соединяя различные конструкции сварочным способом в зависимости от их положения в пространстве, существует несколько вариантов расположения сварочных швов:

- Потолочные

- Нижние

- Горизонтально и вертикально в вертикальной плоскости.

Плюсы и минусы дуговой сварки

Если рассматривать положительные и отрицательные стороны этого вида сварочных работ, то можно отметить такие положительные моменты

Плюсы:

- Простота сварочного оборудования в эксплуатации соединительных работ различных конструкций.

- Сам сварочный аппарат весит относительно немного и оснащён дополнительно передвигающимися роликами, что упрощает его перемещение.

- Сварочные манипуляции можно проводить во всех пространственных вариантах расположения сварных конструкций, а именно: потолочном, нижнем, горизонтальном и вертикальном в вертикальной плоскости.

- Существует возможность варить конструкции в труднодоступных или же, для некоторых вариантов сварочного оборудования, вообще недоступных местах,

- Возможность производить сварочно-соединительные работы различного рода материала, не только касающихся железных и металлических конструкций, но также работу по сцепке деталей с цветными материалами.

- В отличие от других вариантов сварочного оборудования, именно на этом быстрее всего происходит переход на работу с другим видом материала.

- В ручной дуговой сварке присутствует самый большой и исчерпывающий ассортимент всевозможных типов свариваемых материалов.

Имея множество положительных моментов и достоинств, все же существуют и весомые отрицательные нюансы, которые не позволяют поставить этот тип сварки, на самый высокий уровень в сварочной индустрии.

Минусы дуговой сварки:

- Предварительная подготовка перед работой занимает много времени и финансовых затрат.

- Относительно субъективным фактором определяется качество сварных работ и свойства этого оборудования.

- Общая пониженная производительность по отношению к другим вариантам сварного оборудования.

- Условия, в которых обычно проводятся ручные сварочные работы, определяются как весьма вредные и относительно тяжёлые для общего состояния здоровья.

- Этот вид сварочных работ неприемлем, без присутствия человека.

Инстаграм

- 0,1838 s

- ©2018 Все права защищены

superarch.ru

Ручная дуговая сварка покрытыми электродами: плавящимся (штучными)

Дуговая сварка – один из способов соединить металлические детали при помощи расплавления электрической дугой. Качество и прочность соединения зависит от шва, сваренного по технологии.

Дуговая сварка – один из способов соединить металлические детали при помощи расплавления электрической дугой. Качество и прочность соединения зависит от шва, сваренного по технологии.

Качество зависит от некоторых внешних факторов:

- Подготовки рабочих поверхностей для сварки.

- От химического состава электрода.

- От типа металла у свариваемых поверхностей.

Ручная дуговая сварка покрытыми электродами позволяет создать температуру в сварной ванне до 7000 градусов. Этого достаточно, чтобы сплавить практически любые известные металлы, а ручной способ позволяет добраться до самых труднодоступных мест. Благодаря простоте и практичности ручная сварка стала самой популярной. Недостаток заключается в том, что сварку должен производить человек с квалификацией, чтобы контролировать качество шва.

Технология сварки: на электрод подается постоянный ток, в результате на конце появляется дуга, плавящая сам электрод и металлические детали. Получается сварочная ванна, то есть место, в котором металл электрода и деталей перемешивается, а образовавшийся шлак всплывает наверх.

В результате получается прочное соединение. В процентном содержании на формирование шва уходит от 15 до 40% основного металла. Дуговая сварка плавящимся электродом определяется некоторыми показателями. Например, длина дуги, которая рассчитывается как расстояние от активного центра на электроде до такой же точки на поверхности свариваемого металла. Вокруг металла образуются пары, вытесняющие кислород.

Качество шва будет зависеть от длины электрода, от технологии ведения по металлу во время процесса сварки. При этом электрод постоянно нагревается, чтобы это не помешало плавлению необходимо предусмотреть теплоотвод.

Покрытие из органических веществ не позволяет нагреваться электроду выше 250 градусов, по сравнению 500 градусами у стержня с обычным покрытием.

Технология сварки: методы зажигания и поддержания электрической дуги

Для начала на сварочном аппарате устанавливают параметры дуги, а затем поджигают ее двумя способами. Их применение зависит от профессиональных навыков сварщика. Первый, вертикальные движения электродом, чтобы закоротить между ним и поверхностью металла. Второй, движения рукой, напоминающие чирканье.

Для начала на сварочном аппарате устанавливают параметры дуги, а затем поджигают ее двумя способами. Их применение зависит от профессиональных навыков сварщика. Первый, вертикальные движения электродом, чтобы закоротить между ним и поверхностью металла. Второй, движения рукой, напоминающие чирканье.

Каждый электрод имеет свою марку и диаметр. С помощью марки определяют подходящий электрод для определенного типа металла, а от диаметра зависит его способность сваривать толстые детали. Диаметр дуги рассчитывают как 0,7-1,1 часть от диаметра стержня.

Движения сварщика во время сварки:

- Поперек шва, чтобы заполнить разделку.

- Вдоль оси шва.

Когда электрод закончился, то может образоваться кратер. Опытный сварщик должен уметь закончить сварной шов. Ручная дуговая сварка штучными электродами может происходить при разном положении электрода. От угла к детали зависит форма шва и уровень проплавления.

Виды положений:

- Углом назад. Хорошие условия для теплоотдачи, чтобы увеличилась глубина плавления основного металла.

- Сварка на подъем.

- Углом вперед.

- Движение на спуск.

Эти приемы позволяют управлять теплоотдачей, регулировать уровень проплавления, форму и ширину шва. Расход металла электрода на единицу длины шва одинаковый при любом приеме, но зато объем перераспределяется в ширину, делая шов прочней. При выборе правильной разделки кромок металла меняется форма шва.

Сборка перед сваркой

Особое значение имеет подготовка деталей перед сваркой. Устанавливают фиксирующие прихватки, устраивают зазоры.

steelguide.ru