Покрытие электродов для сварки аустенитных сталей. Электроды аустенитные

Технология сварки высоколегированных аустенитных сталей и сплавов

Высоколегированные аустенитные стали и сплавы обладают комплексом положительных свойств. Поэтому одну и ту же марку стали иногда можно использовать для изготовления изделий различного назначения, например коррозионно-стойких, хладостойких, жаропрочных и т.д. В связи с этим и требования к свойствам сварных соединений будут различными. Это определит и различную технологию сварки (сварочные материалы, режимы сварки, необходимость последующей термообработки и т.д.), направленную на получение сварного соединениях необходимыми свойствами, определяемыми составом металла шва и его структурой.

Характерные для высоколегированных сталей теплофизические свойства определяют некоторые особенности их сварки. Пониженный коэффициент теплопроводности при равных остальных условиях значительно изменяет распределение температур в шве и околошовной зоне (рис. 1). В результате одинаковые изотермы в высоколегированных сталях более развиты, чем в углеродистых. Это увеличивает глубину проплавления основного металла, а с учетом повышенного коэффициента теплового расширения возрастает и коробление изделий.

Поэтому для уменьшения коробления изделий из высоколегированных сталей следует применять способы и режимы сварки, характеризующиеся максимальной концентрацией тепловой энергии. Примерно в 5 раз более высокое, чем у углеродистых сталей, удельное электросопротивление обусловливает больший разогрев сварочной проволоки в вылете электрода или металлического стержня электрода для ручной дуговой сварки. При автоматической и полуавтоматической дуговой сварке следует уменьшать вылет электрода и повышать скорость его подачи. При ручной дуговой сварке уменьшают длину электродов и допустимую плотность сварочного тока.

Одна из основных трудностей при сварке рассматриваемых сталей и сплавов - предупреждение образования в швах и околошовной зоне горячих трещин. Предупреждение образования этих дефектов достигается:

1) Ограничением (особенно при сварке аустенитных сталей) в основ ном и наплавленном металлах содержания вредных (серы, фосфора) и ликвирующих (свинца, олова, висмута) примесей, а также газов - кислорода и водорода. Для этого следует применять режимы, уменьшающие долю основного металла в шве, и использовать стали и сварочные материалы с минимальным содержанием названных примесей. Техника сварки должна обеспечивать минимальное насыщение металла шва газами. Этому способствует применение для сварки постоянного тока обратной полярности. При ручной сварке покрытыми электродами следует поддерживать короткую дугу и сварку вести без поперечных колебаний. При сварке в защитных газах, предупреждая подсос воздуха, следует поддерживать коротким вылет электрода и выбирать оптимальными скорость сварки и расход защитных газов. Необходимо также принимать меры к удалению влаги из флюса и покрытия электродов, обеспечивая их необходимую прокалку. Это уменьшит также вероятность образования пор, вызываемых водородом;

2) Получением такого химического состава металла шва, который обеспечил бы в нем двухфазную структуру. Для жаропрочных и жаростойких сталей с малым запасом аустенитности и содержанием никеля до 15 % это достигается получением аустенитно-ферритной структуры с 3 ... 5 % феррита. Большее количество феррита может привести к значительному высокотемпературному охрупчиванию швов ввиду их сигматизации. Стремление получить аустенитно-ферритную структуру швов на глубокоаустенитных сталях, содержащих более 15 % Ni, потребует повышенного их легирования ферритообразующими элементами, что приведет к снижению пластических свойств шва и охрупчиванию ввиду появления хрупких эвтектик, а иногда и ?-фазы.

Поэтому в швах стремятся получить аустенитную структуру с мелкодисперсными карбидами и интерметаллидами. Благоприятно и легирование швов повышенным количеством молибдена, марганца и вольфрама, подавляющих процесс образования горячих трещин. Количество феррита в структуре швов на коррозионно-стойких сталях может быть повышено до 15 ... 25 %. Высоколегированные стали содержат в качестве легирующих присадок алюминий, кремний, титан, ниобий, хром и другие элементы, обладающие большим сродством к кислороду, чем железо. Поэтому при наличии в зоне сварки окислительной атмосферы возможен их значительный угар, что может привести к уменьшению содержания или к полному исчезновению в структуре шва ферритной и карбидной фаз, особенно в металле с небольшим избытком ферритизаторов.

Для сварки рекомендуется использовать неокислительные низкокремнистые, высокоосновные флюсы (фторидные) и покрытия электродов (фтористокальциевые). Сварка короткой дугой и предупреждение подсоса воздуха служит этой же цели. Азот - сильный аустенитизатор, способствует измельчению структуры за счет увеличения центров кристаллизации в виде тугоплавких нитридов. Поэтому азотизация металла шва способствует повышению их стойкости против горячих трещин.

Высокоосновные флюсы и шлаки, рафинируя металл шва и иногда модифицируя его структуру, повышают стойкость против горячих трещин. Механизированные способы сварки, обеспечивая равномерное проплавление основного металла по длине шва и постоянство термического цикла сварки, позволяют получить и более стабильные структуры на всей длине сварного соединения;

3) Применением технологических приемов, направленных на изменение формы сварочной ванны и направления роста кристаллов аустенита. Действие растягивающих сил, перпендикулярное направлению роста столбчатых кристаллов, увеличивает вероятность образования горячих трещин (рис. 2). При механизированных способах сварки тонкими электродными проволоками поперечные колебания электрода, изменяя схему кристаллизации металла шва, позволяют уменьшить его склонность к горячим трещинам;

4) Уменьшением силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления свариваемых кромок. Снижение его действия достигается ограничением силы сварочного тока, заполнением разделки швами небольшого сечения и применением соответствующих конструкций разделок. Этому же способствует хорошая заделка кратера при обрыве дуги. Кроме перечисленных общих особенностей сварки высоколегированных сталей и сплавов, есть специфические особенности, определяемые их служебным назначением. При сварке жаропрочных и жаростойких сталей обеспечение требуемых свойств во многих случаях достигается термообработкой (аустенизацией) при температуре 1050 ... 1110 °С, снимающей остаточные сварочные напряжения, с последующим стабилизирующим отпуском при температуре 750 ... 800 °С. При невозможности термообработки сварку иногда выполняют с предварительным или сопутствующим подогревом до температуры 350 ... 400 °С. Чрезмерное охрупчивание швов за счет образования карбидов предупреждается снижением содержания в шве углерода. Обеспечение необходимой окалиностойкости достигается получением металла шва, по составу идентичного основному металлу. Это же требуется и для получения швов стойких к общей жидкостной коррозии.

При сварке коррозионно-стойких сталей различными способами для предупреждения МКК не следует допускать повышения в металле шва содержания углерода за счет загрязнения им сварочных материалов (графитовой смазки проволоки и т.д.), длительного и многократного пребывания металла сварного соединения в интервале критических температур.

В связи с этим сварку необходимо выполнять при наименьшей погонной энергии, используя механизированные способы сварки, обеспечивающие непрерывность получения шва. Повторные возбуждения дуги при ручной сварке, вызывая нежелательное тепловое действие на металл, могут вызвать появление склонности его к коррозии. Шов, обращенный к агрессивной среде, по возможности следует сваривать в последнюю очередь, чтобы предупредить его повторный нагрев, последующие швы в многослойных швах - после полного охлаждения предыдущих. Следует принимать меры к ускоренному охлаждению швов. Брызги, попадающие на поверхность основного металла, могут быть впоследствии очагами коррозии. Следует тщательно удалять с поверхности швов остатки шлака и флюса, так как взаимодействие их в процессе эксплуатации с металлом может повести к коррозии или снижению местной жаростойкости.

Для повышения стойкости швов к межкристаллитной коррозии и создания в их металле аустенитно-ферритной структуры при сварке их обычно легируют титаном или ниобием. Однако титан обладает высоким сродством к кислороду и поэтому при способах сварки, создающих в зоне сварки окислительную атмосферу (ручная дуговая сварка, сварка под окислительными флюсами), выгорает в количестве 70 ... 90 %. Легирование швов титаном возможно при сварке в инертных защитных газах, при дуговой и электрошлаковой сварке с использованием фторидных флюсов. В металле швов содержание титана должно соответствовать соотношению Ti/C > 5. Ниобий при сварке окисляется значительно меньше и его чаще используют для легирования шва при ручной дуговой сварке. Его содержание в металле шва должно соответствовать Nb/C > 10. Однако он может вызвать появление в швах горячих трещин.

Газовая сварка обеспечивает большую зону разогрева, значительный перегрев расплавленного металла и замедленное охлаждение. При этом происходит значительный угар легирующих элементов. Она наименее благоприятна для сварки этих особенно кислотостойких сталей, в которых может развиваться значительная межкристаллитная коррозия. Газовая сварка может использоваться для сварки жаропрочных и жаростойких сталей толщиной 1 ... 2 мм. Сварка ведется нормальным пламенем с мощностью пламени 70 ... 75 л/ч на 1 мм толщины. Процесс следует вести с возможно большей скоростью левым способом, мундштук держать под углом 45° к поверхности. В сварных соединениях образуются большие коробления.

Ручная дуговая сварка это высокоманевренный способ. При сварке высоколегированных сталей сварочные проволоки одной по ГОСТу марки имеют достаточно широкий допуск по химическому составу. Различие типов сварных соединений, пространственного положения сварки и т.п. способствует изменению глубины проплавления основного металла, а также изменению химического состава металла шва. Все это заставляет корректировать состав покрытия с целью обеспечения необходимого содержания в шве феррита и предупреждения, таким образом, образования в шве горячих трещин. Этим же достигаются и необходимая жаропрочность и коррозионная стойкость швов.

Применением электродов с фтористокальциевым покрытием, уменьшающим угар легирующих элементов, достигается получение металла шва с необходимым химическим составом и структурами. Уменьшению угара легирующих элементов способствует и поддержание короткой дуги без поперечных колебаний электрода. Это снижает вероятность появления дефектов на поверхности основного металла в результате попадания на него брызг.

Тип покрытия электрода диктует необходимость применения постоянного тока обратной полярности (при переменном или постоянном токе прямой полярности дуга неустойчива). Тщательная прокалка электродов, режим которой определяется их маркой, способствует уменьшению вероятности образования в швах пор и вызываемых водородом трещин. Некоторые данные о режимах и выборе электродов для ручной дуговой сварки приведены в табл. 1 и 2, а о свойствах сварных соединений - в табл. 3 и на рис. 3.

Табл. 1 Ориентировочные режимы ручной дуговой сварки аустенитных сталей

Табл. 2 Некоторые марки электродов для сварки высоколегированных сталей и сплавов

www.shtorm-its.ru

Сварочная проволока аустенитная - Справочник химика 21

Принципиальные основы технологии сварки стали аустенитного, аустенитно-мартенситного и аустенитно-ферритного классов едины сварку выполняют под флюсом, в аргоне и в углекислом газе. При этом используется электродная и сварочная проволока состава свариваемой стали и близкого состава, а такн е аустенитного класса типа r/Ni. Химический состав металла шва корректируется применительно к конкретной коррозионной среде [136, 137]. [c.358]

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, — количество ферритной фазы и, прн наличии требований, — склонность к межкристаллитной коррозии. Проверку проводят в соответствии с требованиями ГОСТ 9466—75. Результаты проверки должны отвечать требованиям ГОСТ 9467—75 10052—75 2246—70 или ТУ на сварочные материалы. [c.410]

Не рекомендуется сваривать хромистые стали, содержащие более 0,12% углерода. Пламя необходимо нейтральное или слегка восстановительное. Излишне восстановительное пламя ведет к науглероживанию, а окислительное — к выгоранию легирующих элементов и образованию окислов хрома. Сварочная проволока применяется или из того же материала или, чаще, из аустенитной хромо-никелевой стали. Затруднения в сварке определяются глав ным образом следующими обстоятельствами. [c.491]

Котачество ферритной фазы в швах составляет 15-60% и зависит не только от применяемых сварочных материалов, но и от доли уча-СТИ51 свариваемого материала в металле шва, от колебаний химического состава в пределах марки. Самый высокий процент ферритной фазы в швах наблюдается при автоматической сварке под флюсом встык без разделки кромок проволокой Св-06Х21Н7БТ. Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против образования горячих трещин. Изменение содержания ферритной фазы в шве за счет легирования или термообработки приводит к существенному изменению его механических свойств. Пределы текучести и прочности при достаточно высокой пластичности и вязкости шва достигают максимума при равном процентном содержании в нем аустенитной и ферритной фаз. [c.260]

Для сварки первой пары подходит сварочная проволока Св09Х16Н25М6, имеющая аустенитную структуру. Для второй пары-Св 08Х25Н13БТЮ с аустенитно-ферритной структурой. [c.269]

Каждая партия электродов и сварочной проволоки сопровождается сертификатом с указанием завода-изготовителя, типа, марки электрода и проволоки, диаметра, результатов испытаний, номера партии и даты изготовления, химического состава и механических свойств. В отсутствие сертификата электроды и проволоку можно применять только после проверки химического состава и механических свойств наплавленного металла и проверки сварочно-технологических свойств в соответствии с действующей нормативно-технической документацией. Независимо от наличия сертификата электроды и проволоку каждой партии проверяют на технологичность и производят стилоскопирование наплавленного металла на содержание хрома и никеля (для аустенитных электродов и проволоки). [c.229]

При сварке любым из перечисленных методов наплавляемая сталь сварного шва, как правило, отличается от стали трубных заготовок. Требуемая технологическая прочность сварных швов достигается использованием сварочной проволоки и покрытий, имеющих в составе определенные композиции легирующих элементов, что позволяет получать при сварке одно- или двухфазные микроструктуры сварных швов, которые обладают повышенной пластичностью. Так, образованию двухфазной микроструктуры (например, аустенитно-ферритной) способствуют ферритообразующие легирующие примеси хром, кремний, ниобий, вольфрам, молибден и др. Однофазная, чисто аустенитная структура может быть получена при помощи легирующих примесей аустенизаторов (никеля, углерода, азота, бора). [c.36]

Сталь аустенитного класса. Хорошо поддается обработке в холодном состоянии. Температурный интервал горячей деформации составляет 1100—900 °С. Ручную электродуговую сварку осуществляют с помощью электродов АНВ-13 и ОЗЛ-22, используя сварочную проволоку из сплава 02Х19Н9. Автоматическую сварку выполняют под флюсом или в защитных газах сварочную проволоку применяют из стали марки 04Х18Н10, флюс марки АН-18. [c.152]

Структура стали после закалки аустенитная, возможны выделения а-фазы. Температурный интервал горячей деформации 1200— 850 °С. Сталь хорошо поддается деформации в холодном состоянии и удовлетворительно обработке резанием. Сваривают ее ручным электродуговым и аргонодуговым методами. Используют электроды марки ОЗЛ-17У и сварочную проволоку из сплава 01Х23Н28МЗДЗТ (ЭП516). [c.153]

При автоматической и полуавтоматической сварке труб из малоуглеродистой и низколегированной стали применяют плавленые флюсы АН-348А, ОСЦ-45А, а из высоколегированной стали аусте-нитного класса — флюсы АН-26 и ФЦЛ-2. Неплавленые керамические флюсы К-2 и КВС-19 иапользуют для сварки легированных и углеродистых сталей. Для сварки труб из малоуглеродистой низколегированной стали применяют сварочную нроволоку Св-08А, Св-08ГА и др. Для сварки труб из легированной и высоколегированной стали используют в основном сварочную проволоку из сталей тех же классов (аустенитную, перлитную). [c.125]

Для стали 08X13 применяют различные способы сварки ручная штучными электродами и в защитных газах, автоматическая под флюсом. Разнообразны также применяемые сварочные материалы (табл. 8.9). Среди них наибольшее распространение имеют сварочные электроды и проволоки, обеспечивающие получение аустенитного наплавленного металла (электроды типа Э-10Х25Н13Г2, проволока СВ-07Х25Н12Г2Т). [c.240]

Двухфазная структура аустенитно-ферритного шва (в зависимости от концентрации в ней кремния) может быть стойкой или не стойкой к образованию трещин. Если для увеличения содержания кремния в шве ислользуют сталь или проволоку с более высокой концентрацией данного элемента либо применяют электродные покрытия, дополнительно легированные кремнием или ферросилицием, то положительный эффект обеспечен. Если же повышение количества кремния в шве достигается вследствие перехода кремния из флюса или электродного покрытия, которые содержат 5102, то в шве могут возникнуть трещины. Это объясняется тем, что кремний обычно восстанавливается в результате окисления хрома из сварочной ванны. Уменьшение содержания хрома в шве нежелательно, поскольку оно сказывается на стойкости швов к появлению трещин. Кроме того, кремневосстановительный процесс сопровождается возрастанием концентрации оксидов кремния (5102 и 510) в шве, что также ослабляет структуру стали. [c.160]

chem21.info

Строим С Умом! - Аустенитные электроды

Контролю подвергаются стыковые соединения пластин или труб перед вырезкой из них образцов для механических испытаний.

Контролю подвергаются стыковые соединения пластин или труб перед вырезкой из них образцов для механических испытаний.

Химический состав металла шва и наплавленного металла проверяют по ГОСТ 2331-63 или по ГОСТ 2604-44. Пробы для химического анализа металла шва и наплавленного металла должны отбираться в соответствии с ГОСТ 7122-54.

Определение ферритной фазы (а-фазы) в случае электродов аустенитного типа производится с помощью ферритометра или металлографическим методом. Для этого на пластину из стали 1Х18Н9Т размером 160ХЙ0Х Х15 мм выполняют 4-6-слойную десяти валиковую наплавку. Сварка производится на режимах, рекомендуемых паспортом, после наплавки каждого слоя пластина охлаждается водой. Из двух верхних слоев наплавки изготавливают цилиндрический образец длиной 60 мм и диаметром 5 мм (для определения а-фазы магнитным методом) или два поперечных микрошлифа для металлографии. Определение количества а-фазы объемным магнитным методом производится на ферритометре типа ФЦ-2 (конструкции ЦНИИТМаша) или ему подобных. Определение содержания феррита в наплавленном металле металлографическим методом (допускается при содержании феррита более 5%) заключается в травлении микрошлифов кипящим щелочным раствором ферроцианида в течение 2-2,5 мин. При тысячекратном увеличении под микроскопом производится исследование содержания феррита по сечению последнего валика, а участок этого сечения со средней концентрацией феррита фотографируется при том же увеличении и снимок сравнивается с эталонными.

Определение содержания водорода в наплавленном металле применяется при сварке высокопрочных сталей, склонных к образованию холодных трещин при сварке, и производится методом карандашных проб.. Пробирка закрывается резиновой пробкой, имеющей осевое и радиальное отверстия (0 1-2 мм), служащие для вытеснения воздуха перед началом анализа.

А вот для того, чтобы сделать качественный ремонт в доме, нужно использовать межкомнатные двери в Донецке, которые помогут вам разделить пространства различных комнат. Поэтому вы сможете придумать что-то оригинальное для каждого помещения.

www.stroim-s-umom.ru

Сварка аустенитных сталей

Особенности сварки высоколегированных типов сталей, зависит прежде всего от количественного содержания в сплаве Cr. Один из типов таких легированных сталей – аустенитные стали, имеют составляющую Cr, начиная от 17%, что делает эти марки сталей очень удобными для проведения сварочных работ. Тем более что такие специфические качественные показатели, как удлинение, коэффициент вязкости и показатели при которых сталь теряет свои качества и начинает становиться хрупкой намного выше, чем у других представителей класса высоколегированных сталей – ферритных и мартенситных видов.

Рассматривая процесс сварки в аустенитных сплавах, нужно отметить, что в практическом рассмотрении они более приспособлены к сварочным работам поскольку не требуют дополнительной подготовки и обработки, а кроме этого сварочный шов в таких видах сталей не имеет тенденции к образованию трещин ни в процессе сварочных работ (горячих трещин) ни в обычном состоянии (холодных трещин).

Сортамент марок сталей аустенитного класса и их состав

Основной список марок сталей аустенитного класса поддающихся свариванию содержит стали марки серии 12Х…, 15Х…, но чаще всего используемая марка аустенитной стали с включением хромоникелевого компонента – Х18Н10.

Характеристики этого вида сталей зависят от многих факторов, каждый из которых по-своему влияет на качества сварочного шва и свойства стали в целом. 8% содержания никеля при пластической деформации стали преобразовывается в мартенсит уже при обычной комнатной температуре +21+23 градуса. Жаропрочность таких сталей достигается достижением около 25% хрома в составе сплава, при этом никельсодержащая часть может достигнуть и 38% от общей массы. При проведении сварочных работ необходимо понимать, что легирование этого сорта сталей производится внесением с компонент кремния или алюминия в доле около 1% массы.

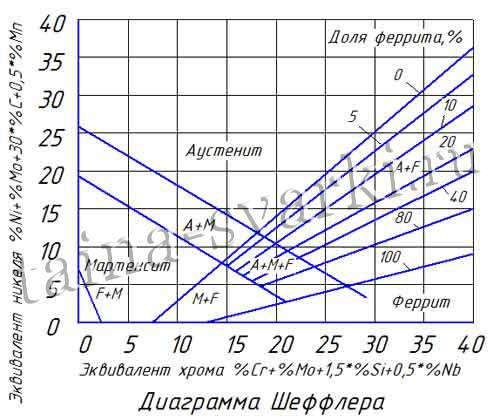

Характеристики сварных швов в зависимости от содержания хрома и никеля определяются чаще всего по диаграмме Шеффлера. Это универсальная диаграмма для расчета сварных швов электродуговой сваркой. Особенностью работы с графиком является возможность применения, кроме имеющихся коэффициентов дополнительных методов, например, использование в качестве расчетного эквивалента показателя содержания меди (коэф. 0,6) или азота применимого в пределах коэффициента 10-30 единиц. Дополнительно можно использовать и другие коэффициенты, например, вольфрама – 0,5 или титана 2-5.

Использование в расчетах диаграмма Шеффлера применимо в основном к ручной дуговой сварке, поскольку изменения структуры сварного шва при других методах соединения, например, с использование газосварочного метода или пайки в диаграмме попросту не отображается.

Однако дуговая сварка аустенитных сталей характеризуемая качеством сварного шва и образования разрывов в виде трещин, как горячего, так и холодного периодов во многом соответствует данному графику и зависит от доли содержания феррита. Повышение, ферритной составляющей в сварном шве от 2 до 6 %, обеспечивает существенное снижение вероятности образования трещин в швах. Такие положительные качества присутствия феррита, с одной стороны, имеют и весьма негативные последствия – снижения вязкости металла соединения, увеличивает температуру и снижает коррозийную стойкость к основным факторам воздействия.

Особенностью наплавленного шва, когда в процессе сварки вязкость сварочной ванны будет особенно высокой, может проходить образование микротрещин, разрывов, отслоений и других видов дефектов сварочного шва. Возможность устранения этих дефектов возможна применения легирования кремнием, с содержанием 0,3-0,7%. Данный интервал позволяет избежать растрескивания шва, но необходимость четко придерживаться данного коридора значений вызвана тем, что при превышении этого значения происходит резкое увеличение процессов образования трещин.

По аналогии с кремнием, также влияет на сварочный шов и марганец, правда нужно отметить, что появление трещин оказывается намного меньше. Одной из особенностей аустенитных сталей хромоникелевого состава выступает специфические деформации сварного шва при остывании – отпускные трещины возникают при остывании места соединения в связи с высоким содержанием углерода в стали.

Особенности изменения структуры металла в процессе сварки аустенитных сталей

Особенностью дуговой сварки аустенитных сталей с содержанием хрома выступает увеличение объема зерен. Этот процесс протекает равномерно постепенно увеличивающиеся зерна в отличие от нелегированных марок конструкционных сталей. Естественным препятствием этого процесса выступает карбидная фаза сварки, во время которой рост зерен не проходит.

Карбидная фаза, растворение которой происходит в зоне перегрева, образует карбиды двух видов – карбид хрома Cr23C6 и карбид титана, образование других видов карбидов, например, ниобия и ванадия проходит несколько в меньшей степени. Кроме карбидов в зоне появляются и нитриды Cr2N. В химическом плане, растворение небольшого количества этих соединений выливается в образовании пленки из растворенных карбидов по границе зерен. Впоследствии эти процессы выступают как места образования очагов внутренней межкристаллитной коррозии.

Решить проблему коррозии можно путем стабилизации стали, но даже в случае применения отдельных видов сварки, таких, как сварка под флюсом или электрошлаковая сварка стабилизация стали не спасет от проявления коррозии. Единственным способом повысить прочность сварного шва при дуговой сварке аустенитных сталей выступает применения азота при сварке.

Способы термообработки свариваемых аустенитных сталей

Чаще всего для снятия внутренних напряжений перед сваркой применяется в качестве одного из методов обработки прогрев стали до 200°С. Прогретая сталь, при остывании сварного шва позволяет снять напряжения, но окончательно решить проблему коррозии не вследствие напряжений в месте сварки не удается.

Для решения проблемы коррозионных проявлений вследствие внутренних напряжений применим метод отпуска. Оптимальная температура для этого составляет около 800-850 °C. Для конструкций, применяемых в агрессивных средах, такая температура может быть увеличена до 950-1050°C. Такое повышение температуры способствует скорейшему разрушению карбидной пленки.

А вот относительно сталей типа Х18Н8 – Х25Н20 характерно при отпускании образование трещин.

Сварка газом аустенитных сталей

Структура стали с содержание хрома очень чувствительна к применению газосварочных технологий, ацетилено-кислородный метод для этого вида сталей наиболее приемлемый, поскольку в отличие от окислительного вида пламени он не сжигает хром. В качестве сварочной проволоки рекомендованы марки с пониженным содержание углерода и легированных ниобием или титаном. При работах с листовым материалом диаметр сварочной проволоки подбирается равным толщине основного материала.

Применение флюсов при газосварочных работах осуществляется с помощью обработки раствора флюса с жидким стеклом на кромки свариваемых поверхностей. Начало работ проводится после высыхания флюса

Дуговая сварка аустенитных сталей

Учитывая то, что сами по себе легированные стали обладают отличными конструктивными свойствами и легко поддаются сварочным работам, аустенитные стали не являются в этом перечне исключением. Единственным моментом, требующим основательной проработки, выступает необходимость использования наиболее подходящего расходного материала.

Одним из важнейших условий сварки с помощью ручной электродуговой сварки выступает отсутствие в сварочных электродах ферритной составляющей. Для сварки аустенитных сталей чаще применяю аустенитные электроды УОНИ-13/НЖ, использующие в качестве покрытия состав ЦЛ-2 или ЦЛ-4.

Применение аргонодуговой сварки для соединения тонких листовых материалов стали 12Х18Н9Т дает хорошие результаты с применением флюса. Вместе с тем, необходимо контролировать процесс сварки, поскольку может сложиться ситуация, когда будет резко возрастать количество углерода в сварном шве, что резко скажется на стойкости металла.

Практически для всего сортамента аустенитных сталей чаще всего применяются аустенитные электроды УОНИ-13/НЖ, это практически универсальные для этого вида сталей электрод. Расчет силы тока проводится из пропорции 30-35 Ампер на 1 мм диаметра электрода. Полярность при сварке выбирается обратная, а шов накладывается небольшими участками.

svarkagid.com

Покрытие электродов для сварки аустенитных сталей

ОПИСАНИЕ

ИЗОЫЕт ЕН ИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

346070

Союз Советокик

Социалистических

Республик

Зависимое от авт. свидетельства ¹ 214694

Заявлено 16. 1/!!.1971 (№ 1681598/25-27) с присоединением заявки №

Приоритет

Опубликовано 28.И!.1972. Бюллетень ¹ 23

Дата опубликования описания 23ХП1.1972

М. Кл. В 23k 35/36

В 231 35/04

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 621.791.042.4(088.8) Авторы изобретения

Т. М. Маслова, 3. А. Сидлин, В. С. Строев, Е. А. Кондратьев и В. В. Котов

Московский опытный сварочный завод

Заявитель

ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ

АУСТЕНИТНЫХ СТАЛЕЙ

Предложенное покрытие предназначено для электродов, применяемых при сварке аустенитных коррозионностойких нержавеющих сталей.

В связи с развитием и освоением новых процессов химического производства, в частности, прямого синтеза крепкой азотной кислоты, возникла необходимость в получении сварочных матеиралов, коррозионностойких в 98%ной азотной кислоте при температуре ее кипения.

Известно покрытие, содержащее следующие компоненты, %: двуокись титана 45 — 70 плавиковый шпат 12 — 25 глинозем 10 — 12 хром 3 — 12 марганец 3 — 10 сода 0,5 — 1

Коррозионная стойкость металла, наплавленпого электродами с таким покрытием, недостаточна из-за значительной склонности к ножевой коррозии конструкций.

Коррозионная стойкость и пластичность швов в высокоокислительпых средах повышается за счет того, что в состав покрытия введен кремний в количестве 5 — 10% .

Повышенная коррозионная стойкость паплавленного металла определяется низким содержанием в нем углерода и более высоким содержанием кремния. В качестве стержня 11спользована низкоуглеродпстая кремнистая проволока марки ЭП-553.

Предложенное покрытие имеет следующий

5 состав, %: двуокись титана 45 — 70 плавиковый шпат 12 — 25 глинозем 10 — 12 хром 3 — 12

10 марганец 3 — 10 сода 0,5 — 1 кремний 5 — 10

Кремний в покрытие может также вводиться в виде ферросилиция в количестве 10—

15 15%. Для повышения сварочно-технологических свойств электродов (формированне шва и отделимость шлака) в состав покрытия может быть введен кварц в количестве 3 — 5%.

Предмет изобретения

1. Покрытие электродов для сварки аусгенитных сталей по авт. св. ¹ 214694, отлачагоигееся тем, что, с целью повышения коррозионной стойкости швов в высокоокпслительных

25 средах и повышения пластичности швов, в состав покрытия введен кремний в количестве

5 — 10%.

2. Покрытие электродов по п. 1, от.гнчагощееся тем, что в состав покрытия кремний

30 введен в виде ферросилиция.

346070 став покрытия введен кварц в количестве

3 — 5%.

Составитель В. Решетников

Текред 3. Тараненко

Редактор К. Шанаурова

Заказ 2542/3 Изд. № 1090 Тираж 406 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совеге Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

3. Покрытие электродов по пп. 1, 2, отлачаюи ееся тем, что, с целью повышения сварочно-технологических свойств электродов, в соКорректоры: Е. Талалаева и Л. Бадылама

Похожие патенты:

Изобретение относится к области электродуговой сварки покрытыми электродами и может быть использовано при изготовлении ответственных сварных конструкций из углеродистых и низколегированных сталей

Изобретение относится к сварке, а именно к электродным покрытиям для наплавки износостойкого легированного сплава на поверхность деталей, работающих в условиях интенсивного абразивного изнашивания с ударами различной степени динамичности

Изобретение относится к ручной дуговой сварке, в частности, к сварочным электродам с покрытием основного вида для сварки на переменном и постоянном токе конструкций из низкоуглеродистых и низколегированных конструкционных сталей

Изобретение относится к ручной дуговой сварке, в частности к сварочным электродам для сварки конструкций из низколегированных теплоустойчивых сталей и, в частности, для заварки дефектов в деталях из указанных сталей

Изобретение относится к сварочному производству, а конкретно к высокопроизводительному электроду для ручной дуговой наплавки слоя стали средней твердости, преимущественно при восстановлении узлов деталей железнодорожного транспорта

Изобретение относится к ручной электродуговой сварке покрытыми элекродами, а именно к составам покрытия сварочных электродов для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей

Изобретение относится к сварке сталей, в частности к покрытиям сварочных электродов

Изобретение относится к сварочным материалам, в частности к покрытиям сварочных электродов для ручной дуговой сварки низкоуглеродистых и низколегированных сталей

Изобретение относится к сварке, а именно к электродным покрытиям для изготовления покрытых электродов, и может быть использовано при разделительной резке металлов и сплавов небольших толщин

Изобретение относится к области сварки, а именно к электродным покрытиям для холодной сварки чугуна, и может быть использовано при ремонте чугунных деталей

Покрытие электродов для сварки аустенитных сталей

www.findpatent.ru

Применение аустенитных хромоникелевых электродов | Российская промышленность

В этих случаях в качестве присадочного материала на практике суспехом применяют аустенитные хромоникелевые электроды на базе 25% Сг и 20% Ni или на базе 18% Сг, 8% Ni и 5% Мп.

Чтобы после окончания ремонта или строительства у вас не осталось и пылинки в доме, вы можете использовать профессиональный промышленный пылесос, выбрать и приобрести который можно в каталоге интернет-магазина. Подробнее здесь: http://felisatti.pro/catalog/vacuums/

Успешное применение аустенитных хромоникелевых электродов для сварки сталей, склонных к закалке, по сравнению с применением обычных стальных электродов, объясняется следующим образом:

1. За счет большого относительного удлинения металла шва возможнаего пластическая деформация, вызванная сварочными напряжениями.

2. Металл шва при охлаждении не испытывает у- и превращений,вызывающих изменение объема и другие скачкообразные изменения физических свойств.

3. Термическое влияние на основной материал меньше, чем у другихэлектродов.

4. Аустенитная структура обладает способностью сильно растворятьводород и поэтому способна принимать водород, диффундирующий из зоны перехода основного материала.

Существующее мнение, что при сварке аустенитными электродамиимеет место уменьшение термического влияния, которое можно было бы объяснить несколько меньшей температурой плавления хромоникелевого аустенита (по сравнению с углеродистой сталью) и его меньшей теплопроводностью, не совсем обосновано.

Можно проверить, что как средние,так и максимальные макротвердости, а также и ширина закаленной зоны основного материала практически одинаковы при сварке электродом типа 18 Сг 8 Ni 5 Мп и обычными углеродистыми электродами. Благоприятным свойством аустенитных электродов можно считать обстоятельство, что металл шва обладает большим относительным удлинением (40%) при малом относительном поперечном сужении (23 по сравнению с перлитным металломсварного шва).

Это значит, что аустенитный материал может пластическидеформироваться в одном направлении до 40% без значительного сужения сечения, что свидетельствует о большом запасе пластичности металла

o-promyshlennosti.ru

Аустенитная сварочная проволока - Большая Энциклопедия Нефти и Газа, статья, страница 1

Аустенитная сварочная проволока

Cтраница 1

Аустенитные сварочные проволоки в процессе изготовления сильно наклепываются и имеют высокую жесткость, что затрудняет работу правильных, подающих и токоподводящих узлов сварочных установок, снижая срок их службы. [1]

Применение аустенитных сварочных проволок позволяет получить сварные соединения с удовлетворительными пластическими свойствами. [2]

Отсутствие прецизионных аустенитных сварочных проволок диктует необходимость делегирования шва через электродное покрытие. В некоторых случаях приходится не только делегировать, но и легировать шов, вводя в шихту чрезмерно большие количества металлических порошков или порошков ферросплавов. II уже говорилось о необходимости создания в самом недалеком будущем прецизионных аустенитных электродов и ориентации на нейтральные не легирующие покрытия. [3]

Применять аустенитную сварочную проволоку ( СВ-Х25Н15Г7ВЗ, Х25Н15Г7Ф), электродные покрытия и флюсы должны иметь основной характер. [4]

Общей особенностью аустенитных сварочных проволок является их легкая наклепываемость и, как следствие, большая жесткость, сильно затрудняющая работу правильных механизмов и токоведущих частей аппаратуры для сварки под флюсом. Сказанное, естественно, относится в полной мере и к другим способам механизированной сварки, предусматривающим быструю непрерывную подачу аустенитнои проволоки. Даже непродолжительный нагрев при температурах, превышающих 950 - 1000 С ( в зависимости от марки стали или сплава), может смягчить проволоку. [5]

Сварку среднелегированных высокопрочных сталей аустенитной сварочной проволокой марок Св - 08Х21Н10Г6 или Св - 08Х20Н9Г7Т выполняют только под слабо окислительными или безокислительными основными флюсами, предназначенными для сварки высоколегированных хромоникелевых сталей. При этом режимы сварки должны обеспечивать требуемые размеры и форму швов и минимально возможное проплавле-ние основного металла. С этой целью в некоторых случаях применяют сварку трехфазной дугой под плавлеными или керамическими основными флюсами. [7]

К недостаткам сварки среднелегированных сталей аустенитной сварочной проволокой кроме пониженной прочности металла шва следует отнести высокую стоимость проволоки и возможность возникновения отрывов по зоне сплавления. [8]

Чтобы исключить возможность образования горячих трещин в сталях типа 25 / 20 необходимо использовать аустенитную сварочную проволоку ( Св - Х25Н15Г7ВЗ, Св - Х25Н15Г7Ф) диаметром не более 3 - 4 мм, фтористокальциевые электродные покрытия, а при автоматической сварке фторидные флюсы. При этом сварку необходимо проводить небольшим током обратной полярности и использовать короткую дугу без поперечных колебаний электрода. [9]

Была рассмотрена возможность устранения наружных поверхностных дефектов ( коррозионных язв, механических повреждении) двумя способами сварки: ручной электродуговой сваркой электродами марки ОЗЛ-6 и полуавтоматической сваркой в среде СОт аустенитной сварочной проволокой марки Св - 08Х20Н9Г7Т, с последующим изучением механических свойств полученных сварных соединений. [10]

При толщинах стенок труб 4 - 8 мм и диаметре сварочной проволоки 0 8 - 1 2 мм сварочный ток ( для поворотных стыков) составляет 90 - 130 А при напряжении 18 - 22 В для аустенитных сварочных проволок, при сварке неаустенитными проволоками сварочный ток на 10 % выше. [11]

Автоматическая и полуавтоматическая сварка под флюсом широко применяется при изготовлении конструкций из кислотостойких аусте-нитных сталей; сварка выполняется с помощью автоматов и шланговых полуавтоматов. Аустенитная сварочная проволока обладает повышенным электросопротивлением. [12]

Металл сварного шва должен обязательно обладать теми же свойствами, что и свариваемый металл или несколько превосходить его по этим свойствам. Поэтому для сварки аустенитных сталей следует применять аустенитную сварочную проволоку. Не обязательно стремиться к одинаковому химическому составу металла шва и свариваемого металла. [13]

Страницы: 1

www.ngpedia.ru