Электроды для сварки легированных теплоустойчивых сталей. Сталь 09г2с какими электродами варить

| Тип Э-09М | Для молибденовых сталей | ||||

МаркаОбозначение кода по ГОСТОбласть примененияТехнологические особенности | Покрытие | Род полярность тока | Коэффициент наплавки, г/А×ч | Положение в пространстве | |

ЦЛ-6Е - 02 - А24 | А | ˜= ( +, - ) | 10,5 |

| |

УОНИ-13/15МЕ - 02 - Б20 | Б | = ( + ) | 9,0 | ||

ЦУ-2МЕ - 02 - Б20 | Б | = ( + ) | 9,5 | ||

Для сталей 16М, 20М и др., при сварке паропроводов, коллекторов котлов, работающих при температурах до 475°С. Сварка короткой дугой по зачищенным кромкам | |||||

| Тип Э-09Х1М | Для хромомолибденовых сталей с повышенным содержанием хрома | ||||

УОНИ-13/45108ХМЕ-04-Б20 | Б | = ( + ) | 9,0 |

| |

Для сталей 15МХ, 20ХМ и др., в том числе для сварки трубопроводов и деталей энергетического оборудования, работающих при температурах до 520°С. Сварка предельно короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С | |||||

УОНИ-13ХМЕ - 04 - Б20 | Б | = ( + ) | 9,0 |

| |

Для сталей 15ХМ, 20ХМ и др., в том числе для сварки трубопроводов и деталей энергетического оборудования, работающих при температурах до 520°С. Сварка предельно короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-200°С | |||||

ТМЛ-1Е - 05 - Б20 | Б | = ( + ) | 10,0 |

| |

Для паропроводов, работающих при температурах до 500°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С. Возможна сварка в узкие разделки | |||||

| Тип Э-05Х2М | Для хромомолибденовых сталей с повышенным содержанием хрома | ||||

48Н-10Е - 06 - Б20 | Б | = ( + ) | 9,5 |  | |

Для сталей 12ХМ, 12Х2М1-Л и др., в том числе для сварки паропроводов, работающих при температурах до 550°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С | |||||

| ТИП Э-09Х2М1 | Для хромомолибденовых сталей с повышенным содержанием хрома и молибдена | ||||

ЦЛ-55 Е - 06 - Б20 | Б | = ( + ) | 9,0 |  | |

Для сталей 10Х2М и др., в том числе для сварки трубопроводов, работающих при температурах до 550°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С | |||||

Тип Э-09МХ | Для хромомолибденовых сталей | ||||

УОНИ-13/45МХЕ-04-Б20 | Б | = ( + ) | 9,5 |

| |

Для сталей 12МХ, 15ХМ и др., в том числе для сварки трубопроводов, работающих при температурах до 500°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С | |||||

ТМЛ-1УЕ - 05 - 620 | Б | = ( + ) | 9,0 |

| |

Для сталей 12МХ, 15МХ и др., для сварки трубопроводов и деталей энергетического оборудования, работающих при температурах до 540°С. Сварка короткой дугой по зачищенным кромкам. Возможна сварка в узкую разделку с углом скоса кромок до 15°. Дуга очень стабильна. Хорошо отделяется шлак | |||||

ОЗС-11Е-04-РБ23 | РБ | = ( + ) | 8,5 |

| |

Для сталей 12МХ, 15МХ, 12ХМФ. 15Х1М1Ф и др., для сварки паропроводов, работающих при температурах до 500°С. Сварка короткой дугой по зачищенным кромкам. Сварка сталей толщиной более 12 мм с предварительным и сопутствующим подогревом до 150-200°С. Рекомендуются для монтажных работ | |||||

| ТИП Э-09Х1МФ | Для хромомолибденованадиевых сталей | ||||

ТМЛ-3Е-07-Б20 | Б | = ( + ) | 9,5 |  | |

Для сварки неповоротных стыков трубопроводов, работающих при температурах до 575°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 250-350°С. Шлак легко отделяется. Высокая стойкость металла против образования пор в шве | |||||

ТМЛ-ЗУЕ-06-Б20 | Б | = ( + ) | 9,5 |

| |

Для сталей 12МХ, 15МХ, 12Х2М1, 12Х1МФ, 15Х1М1Ф, 20ХМФ1, 15Х1М1Ф-Л и др., в т.ч. для трубопроводов, работающих при температурах до 565°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 350-400°С. Сварка в узкую разделку с углом скоса кромок до 15° | |||||

ЦЛ-39Е-07-Б20 | Б | = ( + ) | 9,0 |

| |

Для сталей 12Х1МФ, 12Х2МФСР, 12Х2МФБ и др., в т.ч. для сварки элементов нагрева поверхностей котлов и трубопроводов диаметром до 100 мм с толщиной стенки до 8 мм, работающих при температурах до 575°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 350-400°С | |||||

| ТИП Э-10Х1М1НФБ | Для хромомолибденованадиевых сталей | ||||

ЦЛ-27АЕ-07-Б20 | Б | = ( + ) | 10,0 |

| |

Для сталей 15Х1М1Ф, конструкций из литых, кованых и трубных деталей, работающих при температурах до 570°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 350-400°С | |||||

| ЦЛ-36Е-07- Б20 | Б | = ( + ) | 10,5 |

| |

| Для сталей 15Х1М1Ф, 15Х1М1Ф-Л и др., для сварки паропроводов и арматуры, работающих при температурах до 585°С. Свакра короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 300-350°С | |||||

ТИП Э-10Х3М1БФ | Для хромомолибденованадиевониобиевых сталей | ||||

ЦЛ-26МЕ - 08 - Б20 | Б | = ( + ) | 10,0 |  | |

Для сталей 12ХМФБ поверхностей нагрева котлов, работающих при температурах до 600°С, а также для тонкостенных труб пароперегревателей в монтажных условиях. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 300-350°С | |||||

ЦЛ-40Е-08-Б26 | Б | ˜= ( + ) | 9,0 |  | |

Для сталей 12Х2МФБ, в т.ч. тонкостенных труб пароперегревателей, поверхностей нагрева котлов, работающих при температурах до 600°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 300-350°С. Изготовляются диаметром 2,5 мм | |||||

ТИП Э-10Х5МФ | Для хромомолибденованадиевых и хромомолибденовых сталей | ||||

ЦЛ-17Е - 00 - Б20 | Б | = ( + ) | 10,5 |  | |

Для сталей 15Х5М (Х5М), 12Х5МА, 15Х5МФА в ответственных конструкциях, работающих в агрессивных средах при температурах до 450°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 350-450°С | |||||

weldering.com

Технология сварки углеродистых и низколегированных сталей

Температура плавления углеродистой стали составляет 1535°С

МАРКА СТАЛИ | СВАРИВАЕМОСТЬ | ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ СВАРКИ | ||

Углеродистые | Ст3; Ст4; Ст3кп; Ст4кп; Стали 10,15,20 | ХОРОШАЯ | Защитная среда: CO2; CO2+О2; Ar+СО2; Ar+O2+CO2; Ar+O2 Электродная проволока: Св-08Г2С; Св-08ГС; Св-07ГС; Св-12ГС; Св-10ХГ2С1 Порошковые проволоки: ПП-АН8; ПП-АН10; ПП-АН13; ПП-АН21 | Зачистка кромок до металлического блеска |

Низколегированные | 10ХСНД;15ХСНД; 14ХГС; 09Г2; 09Г2С;09Г2СД | |||

12MX; 15XM; 15XMA; 12Х1МФ; 12X2M1 12Х2МФСР | Удовлетворительная | Защитная среда: CO2; Ar+CO2 Электродная проволока: Св-08ГС; Св-08Г2С; Св-08ХГСМ; Св -08ХГ2СМ; Св-08ХГСМА Порошковые проволоки: ПП-АН 54 | ||

Трудности при сварке

- Разбрызгивание электродного металла при сварке проволоками большого диаметра и в углекислом газе.

- Чрезмерная выпуклость шва с резким переходом к основному металлу.

- При использовании проволок диаметром 1,6-4 мм снижение ударной вязкости металла шва.

Подготовка к сварке

Углеродистые и низколегированные стали разрезают на заготовки газовой, плазменной или воздушно-дуговой резкой с последующей зачисткой участков нагрева резцовыми или абразивными инструментами до удаления следов огневой резки.

Перед сборкой стыка свариваемые кромки на ширину 20 мм зачищают до металлического блеска и обезжиривают.

Стыки собирают в сборочных приспособлениях или с помощью прихваток. Их ставят с применением присадочных проволок той же марки, какой будет выполнена сварка корневого шва.

Высота прихватки должна быть равна 0,6-0,7 толщины свариваемых деталей, но не менее 3 мм, при толщине стенки до 10 мм или 5-8 мм при толщине стенки более 10 мм.

Прихватки необходимо выполнять с полным проваром. Их поверхность должна быть тщательно зачищена. Прихватки, имеющие недопустимые дефекты, следует удалить механическим способом.

Сварочную проволоку в течение 1,2-2 ч прокаливают при температуре 150-250°С. Ржавчина на проволоке резко ухудшает стабильность процесса сварки. Удалять ржавчину рекомендуется травлением проволоки в 5%-ном растворе соляной кислоты с последующим прокаливанием 1,5-2 ч при температуре 150-250°С.

Выбор параметров режима сварки

Сварка производится на постоянном токе обратной полярности.

Диаметр электродной проволоки выбирают в зависимости от типа сварного соединения, толщины свариваемого металла и положения шва в пространстве.

Зависимость диаметра проволоки от типа соединения и толщины металла

Диаметр проволоки, мм | Толщина металла (мм) для соединений | Положение шва в пространстве | ||

угловых тавровых нахлесточных | стыковых без скоса кромок

| стыковых со скосом кромок

| ||

0,8 | 1 | 1 | - | Н, Г, В, П |

1 | 1,5-2,5 | 1,5-2 | ||

1-1,2 | 3 | 2,5-3 | ||

1,2-1,4 | 4 | 4-5 | Н, Г, В | |

1,4-1,6 | 5 | 6 | 5-6 | |

1,6-2 | 6-8 | 8 | 8-12 | Н |

2-2,5 | 10 и более | 10 | 14 и более | |

Режимы сварки в углекислом газе низкоуглеродистых и низколегированных сталей

Соединение | Размеры, мм | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр проволоки, мм | Вылет электрода, мм | Расход газа, л/мин | Число проходов | |||

| S | b | ||||||||||

| 0,8-11,5-23 | 0-0,30-0,80-1 | 50-8090-200200-380 | 17-1818-2223-25 | 25-5025-5525-110 | 0,7-0,80,8-1,21,2-1,4 | 8-108-1312-15 | 6-76-78-11 | 1 | ||

| 4681014 | 0-1,20-1,50-1,50-1,50-1,5 | 200-350250-420300-450320-470380-500 | 23-3225-3628-3829-3833-40 | 25-5025-5525-110 | 0,7-0,80,8-1,21,2-1,4 | 8-108-1312-15 | 6-76-78-11 | 1 | ||

| 1618 | 0-1,50-1,5 | 380-500380-500 | 33-4033-40 | 16-2512-25 | 1,4-2,51,6-2,5 | 15-2518-25 | 12-1612-18 | 2 | ||

| 20 | 0-1,5 | 380-420450-500 | 32-3636-40 | 14-1618-20 | 1,6-2,5 | 18-25 | 12-18 | 2 | ||

380-420450-500350-400 | 32-3636-4033-36 | 18-20 | 1,6-2,5 | 18-25 | 12-18 | 3 | |||||

| 24 | 0-1,5 | 380-420450-500350-400 | 32-3636-4033-36 | 18-20 | 1,6-2,5 | 18-25 | 12-18 | 3 | ||

380-420350-400480-500350-400 | 32-3633-3638-4033-36 | 16-18 | 1,6-2,5 | 18-25 | 12-18 | 4 | |||||

| 32 | 0-1,5 | 380-420350-400480-500350-400 | 32-3633-3638-4033-36 | 14-16 | 1,6-2,5 | 18-25 | 12-18 | 4 | ||

Техника сварки

Стыковые соединения металла толщиной 0,8-1,2 мм сваривают на медных или керамических подкладках. Металл толщиной более 1,2 мм можно сваривать на весу.

Конструкции с толщиной стенки до 3 мм сваривают за один проход без разделки кромок Сварку целесообразно выполнять в вертикальном положении сверху вниз. Сварку ведут с периодическим прерыванием процесса или в импульсном режиме.

Металл толщиной 4 мм и более сваривают с двух сторон без разделки кромок, но с зазором. Сварку в нижнем положении ведут в направлении слева направо - "углом назад" или справа налево - "углом вперед". Вертикальные швы при толщине металла до 3 мм сваривают сверху вниз, а свыше 3 мм - снизу вверх.

При многопроходной сварке стыковых и тавровых соединений для обеспечения провара первый проход выполняют при зазоре до 0,5 мм без поперечных колебаний горелки, а при зазоре свыше 0,5 мм - с поперечными колебаниями. Второй и последующие проходы выполняют только с поперечными колебаниями. Последующие швы накладывают после очистки от шлаковой корки предыдущих швов.

При сварке на больших токовых режимах для качественной заварки кратера нужно уменьшить сварочный ток до 150-170 А, а напряжение дуги - до 24-26 В.

weldering.com

Сталь марки 09г2с является разновидностью конструкционной низколегированной стали. В отличие от высоколегированных сталей, процентное содержание легирующих добавок в которых свыше 10%, данный показатель для стали 09г2с составляет не более 2,5%. Аналогами стали 09г2с являются стали марок: 19Мn-6, 09г2, 10г2с, 09г2дт, 09г2т.

Сталь марки 09г2с является разновидностью конструкционной низколегированной стали. В отличие от высоколегированных сталей, процентное содержание легирующих добавок в которых свыше 10%, данный показатель для стали 09г2с составляет не более 2,5%. Аналогами стали 09г2с являются стали марок: 19Мn-6, 09г2, 10г2с, 09г2дт, 09г2т.Буквенное обозначение маркировки стали складывается в соответствии с ГОСТ 5058-65. Согласно настоящему стандарту, в химический состав стали 09г2с входит углерод в количестве 0,09% (цифры перед буквами говорят о % содержании углерода в стали), марганец («Г») в количестве 2% и менее 1% кремния («С»). Наиболее часто сталь марки 09г2с используют для изготовления сварных конструкций. Хорошие сварные свойства объясняются низким содержанием углерода (менее 0,25%) в сплаве. Сварка стали может осуществляться как при нагреве листа до температуры 100-120°С с последующей термообработкой, так и без нагрева и обработки. Увеличение содержания углерода приводит к образованию в сварных швах микропор при его выгорании и возникновению закалочной структуры, что, несомненно, приводит к ухудшению качества шва.Другим достоинством стали 09г2с является то, что сплав не склонен к отпускной хрупкости. Иначе говоря, вязкость стали не снижается после процедуры отпуска. Кроме того, она устойчива к образованию трещин и перегреву. Сваривая сталь марки 09г2с, когда толщина листов не превышает 40 мм, используют способ без разделки кромок. В этом случае осуществляется переход легирующих элементов из электрода в металл шва, обеспечивая прочность сварного шва. Каскадный метод применяют при многослойной сварке, используя токи 40-50А на 1 мм электрода толщиной 4-5мм, предупреждая перегрева стали. Более толстые листы рекомендуют сваривать многослойно, накладывая следующие слои через небольшие временные промежутки. Сваривая кромки различной толщины дуговой сваркой, большая часть дуги должна приходиться на более толстую кромку, по которой так же выбираются параметры тока. Увеличение твердости шва и устранение закалки устраняется нагревом изделия до 650°С с последующей его выдержкой при данной температуре. Средняя продолжительность такой выдержки составляет 1 час на каждые 25 мм толщины. Затем изделие необходимо охладить в горячей воде либо на воздухе. Сталь 09г2с широко распространена в самых различных областях промышленности. Благодаря высоким механическим свойствам, сплав востребован в строительстве. Конструкции, изготавливаемые из стали 09г2с экономичны по цене и достаточно легки по сравнению с аналогами, выпускаемыми из других сталей. Другим достоинством этой марки стали является широкий температурный диапазон (от -70°С до +450°С), при котором могут работать детали и механизмы, изготовленные из данного материала. Трубы 09г2с благодаря устойчивости к низким температурам используют в условиях крайнего севера для прокладки газо– и нефтепроводов. Также в нефтяной и химической промышленностях, машино- и судостроении пользуются спросом листовые конструкции, изготавливаемые из данного сплава. Подробнее о конструкционных сталях |

concernmetal.ru

Сварка низколегированных сталей - Сварка различных металлов

Сварка низколегированных сталей

Сварка низколегированных сталей Категория:

Сварка различных металлов

Сварка низколегированных сталей

Сварка низколегированных сталей Легированные стали подразделяются на низколегированные (легирующих элементов в сумме менее 2,5%), среднелегированные (от 2,5 до 10%) и высоколегированные (более 10%). Низколегированные стали делят на низколегированные низкоуглеродистые, низколегированные теплоустойчивые и низколегированные среднеугле-родистые.

Содержание углерода в низколегированных низкоуглеродистых конструкционных сталях не превышает 0,22%- В зависимости от легирования стали подразделяют на марганцовистые (14Г, 14Г2), кремнемарганцовистые (09Г2С, 10Г2С1, 14ГС, 17ГС и др.), хромо-кремнемарганцовистые (14ХГС и др.), марганцовоазотнованадие-вые (14Г2АФ, 18Г2АФ, 18Г2АФпс и др.), марганцовониобиевая (10Г2Б), хромокремненикельмедистые (ЮХСНД, 15ХСНД) и т. д.

Низколегированные низкоуглеродистые стали применяют в транспортном машиностроении, судостроении, гидротехническом строительстве, в производстве труб и др. Низколегированные стали поставляют по ГОСТ 19281—73 и 19282—73 и специальным техническим условиям.

Низколегированные теплоустойчивые стали должны обладать повышенной прочностью при высоких температурах эксплуатации Наиболее широко теплоустойчивые стали применяют при изготовлении паровых энергетических установок. Для повышения жаропрочности в их состав вводят молибден (М), вольфрам (В) и ванадий (Ф), а для обеспечения жаростойкости — хром (X), образующий плотную защитную пленку на поверхности металла.

Низколегированные сред-неуглеродистые (более 0,22% углерода) конструкционные стали применяют в машиностроении обычно в термо-обработанном состоянии. Технология сварки низколегированных среднеуглероди-стых сталей подобна технологии сварки среднелегиро-ванных сталей.

Особенности сварки низ= колегированных сталей. Низколегированные стали сваривать труднее, чем низкоуглеродистые конструкционные. Низколегированная сталь более чувствительна к тепловым воздействиям при сварке. В зависимости от марки низколегированной стали при сварке могут образоваться закалочные структуры или перегрев в зоне термического влияния сварного соединения.

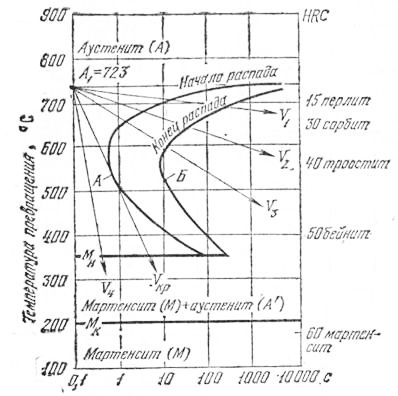

Структура околошовного металла зависит от его химического состава, скорости охлаждения и длительности пребывания металла при соответствующих температурах, при которых происходит изменение микроструктуры и размера зерен. Если в доэвтектоид-ной стали получить нагревом аустенит (рис. 1), а затем сталь охлаждать с различной скоростью, то критические точки стали снижаются.

При малой скорости охлаждения получают структуру перлит (механическая смесь феррита и цементита). При большой скорости охлаждения аустенит распадается на составляющие структуры при относительно низких температурах и образуются структуры — сорбит, троостит, бейнит и при очень высокой скорости охлаждения — мартенсит. Наиболее хрупкой структурой является мартенситная, поэтому не следует при охлаждении допускать превращения аустенита в мартенсит при сварке низколегированных сталей.

Рис. 1. Диаграмма изотермического (при постоянной температуре) распада аустенита низкоуглеродистой стали: А — начало распада, Б — конец распада, Ai — критическая точка стали, Мн и Мк — начало и конец превращения аустенита в мартенсит; v2, v3 и vt — скорости охлаждения с образованием различных структур

Скорость охлаждения стали, особенно большой толщины, при сварке всегда значительно превышает обычную скорость охлаждения металла на воздухе, вследствие чего при сварке легированных сталей возможно образование мартенсита.

Для предупреждения образования при сварке закалочной мар-тенситной структуры необходимо применять меры, замедляющие охлаждение зоны термического влияния, — подогрев изделия и применение многослойной сварки.

В некоторых случаях в зависимости от условий эксплуатации изделий допускают перегрев, т. е. укрупнение зерен в металле зоны термического влияния сварных соединений, выполненных из низколегированных сталей.

При высоких температурах эксплуатации изделий для повышения сопротивления ползучести (деформирование изделия яри высоких температурах с течением времени) необходимо иметь крупнозернистую структуру и в сварном соединении. Но металл с очень крупным зерном обладает пониженной пластичностью и поэтому размер зерен допускается до известного предела.

При эксплуатации изделий в условиях низких температур ползучесть исключается и необходима мелкозернистая структура металла, обеспечивающая увеличенную прочность и пластичность.

Покрытые электроды и другие сварочные материалы при сварке низколегированных сталей подбираются такими, чтобы содержание углерода, серы, фосфора и других вредных элементов в них было ниже по сравнению с материалами для сварки низкоуглеродистых конструкционных сталей. Этим удается увеличить стойкость металла шва против кристаллизационных трещин, так как низколегированные стали в значительной степени склонны к их образованию.

Технология сварки низколегированной стали. Низколегированные низкоуглеродистые стали 09Г2, 09Г2С, 10ХСНД, 10Г2С1 и 10Г2Б при сварке не закаливаются и не склонны к перегреву. Сварку этих сталей производят при любом тепловом режиме, аналогично режиму сварки низкоуглеродистой стали.

Для обеспечения равнопрочности соединения ручную сварку выполняют электродами типа Э50А. Твердость и прочность околошовной зоны практически не отличаются от основного металла.

Сварочные материалы при сварке порошковой проволокой и в защитном газе подбирают такими, чтобы обеспечить прочностные свойства металлу шва на уровне прочности, достигаемой электродами типа Э50А.

Низколегированные низкоуглеродистые стали 12ГС, 14Г, 14Г2 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ, 15Г2АФ при сварке могут образовывать закалочные микроструктуры и перегрев металла шва и зоны термического влияния. Количество закаливающихся структур резко уменьшается, если сварка выполняется с относительно большой погонной энергией, необходимой для уменьшения скорости охлаждения сварного соединения. Однако снижение скорости охлаждения металла при сварке приводит к укрупнению зерен (перегреву) металла шва и околошовного металла вследствие повышенного содержания углерода в этих сталях. Это особенно касается сталей 15ХСНД, 14ХГС. Стали 15Г2Ф, 15Г2СФ и 15Г2АФ менее склонны к перегреву в околошовной зоне, так как они легированы ванадием и азотом. Поэтому сварка большинства указанных сталей ограничивается более узкими пределами тепловых режимов, чем сварка низкоуглеродистой стали.

Режим сварки необходимо подбирать так, чтобы не было большого количества закалочных микроструктур и сильного перегрева металла. Тогда можно производить сварку стали любой толщины без ограничений при окружающей температуре не ниже —10 °С. При более низкой температуре необходим предварительный подогрев до 120—150 °С. При температуре ниже —25 °С сварка изделий из закаливающихся сталей запрещается. Для предупреждения большого перегрева сварку сталей 15ХСНД и 14ХГС следует проводить на пониженной погонной тепловой энергии (при пониженных значениях тока электродами меньшего диаметра) по сравнению со сваркой низкоуглеродистой стали.

Для обеспечения равнопрочности основного металла и сварного соединения при сварке этих сталей надо применять электроды типа Э50А или Э55.

Технология сварки низколегированных среднеуглеродистых сталей 17ГС, 18Г2АФ, 35ХМ и других подобна технологии сварки среднелегированных сталей.

Читать далее:

Сварка среднелегированных сталей

Статьи по теме:

pereosnastka.ru