24.1 Сварка плавящимся электродом в защитном газе. Параметры режима сварки. Сварка плавящимся электродом в защитных газах

Сварка плавящимся электродом в среде защитного газа. Оборудование

Процесс сварки в защитном газе, gas metal arc welding (GMAW), был разработан и стал коммерчески доступен в 1948 году, хотя основные понятия были введены в 20-х годах XX века. Сварка в защитном газе плавящимся электродом, metal inert gas (MIG), была запатентована в США в 1949 году для сварки алюминия. Дуга и сварочная ванна формировались из чистого токопроводящего электрода и защищались гелием. В 1952 году процесс стал популярен в Великобритании. В качестве защитного газа для сварки алюминия стали использовать аргон, а для углеродистых сталей — углекислый газ и смесь аргона с углекислым газом. Углекислый газ относится к активным газам, и, соответственно, процесс стал называться metal active gas (MAG) processes.

GMAW процесс использует как с полуавтоматическим, так и с автоматическим оборудованием. Этим процессом могут свариваться большинство металлов, а при низких энергетических показателях процесса сварка может производиться во всех пространственных положениях. GMAW — экономный процесс, который практически не требует очистки сварного шва. Уменьшаются неровности шва и обработка металла шва минимальная по сравнению со сваркой покрытыми электродами.

MIG/MAG — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с непрерывной автоматической подачей электродной проволоки. Зона сварки защищается извне подаваемым газом. GMA сварка с успехом применяется при автоматизированной и роботизированной сварке. Наибольшее распространение получила полуавтоматическая сварка, как наиболее универсальная. Иногда этот метод сварки обозначают GMA (Gas Metal Arc). Применение термина <полуавтоматическая> не вполне корректно, поскольку оборудование предусматривает автоматическое саморегулирование дуги и скорость плавления электрода. Единственное ручное управление, требуемое от сварщика при полуавтоматической сварке, — позиционирование и перемещение с определенной скоростью сварочной горелки. Длина дуги и сварочный ток поддерживаются автоматически.

Управление процессом сварки и режимом дуги осуществляется тремя основными элементами установки для сварки в защитном газе:

1) сварочная горелка и подающий рукав;

2) механизм подачи проволоки;

3) источник сварочного тока.

Сварочная горелка и подающий рукав выполняют три функции — подают защитный газ в область горения дуги, подают сварочную проволоку к контактному наконечнику и подводят сварочный ток к контактному наконечнику. На рукоятке горелки имеется выключатель, нажатие на который включает и выключает сварочный ток, подачу проволоки и подачу газа.

Механизм подачи сварочной проволоки и источник сварочного тока для обеспечения автоматического саморегулирования длины дуги соединены обратной связью. Для MIG/MAG сварки применяются два типа источников сварочного тока: источник с постоянным (неизменным) током и источник с постоянным (неизменным) напряжением.

Источник сварочного тока. Источник сварочного тока поставляет электроэнергию дуге, горящей между электродом и заготовкой. В большинстве случаев для GMAW процессов используется постоянный ток обратной полярности, т. е. плюс на электроде, минус на изделии.

Большинство установок MIG/MAG сварки имеет источник сварочного тока с постоянным (неизменным) напряжением и с постоянной скоростью подачи электродной проволоки, т. е. блок питания поддерживает постоянное напряжение в процессе сварки. Основная причина широкого распространения таких источников сварочного тока — самокорректирующаяся длина дуги, присущая этой системе.

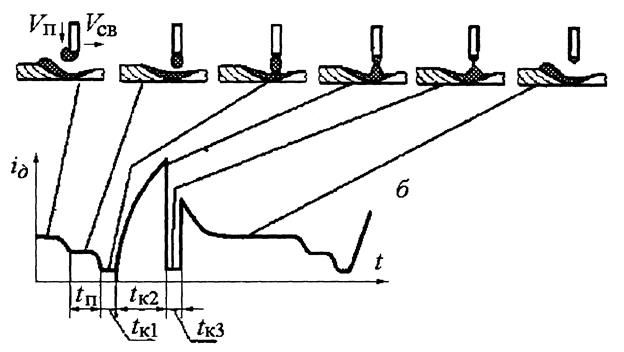

Для саморегулирующих систем источник питания должен иметь жесткую, пологопадающую характеристику. Напряжение дуги задается установкой выходного напряжения в блоке питания. Скорость подачи электродной проволоки во время сварки неизменна. Наибольшее распространение этот вид источника питания получил в установках полуавтоматической (ручной) сварки, т. е. когда происходят быстрые и частые изменения длины дуги. При этом даже незначительное изменение длины дуги вызывает, соответственно, незначительное изменение напряжения на дуге, dU. Это, в свою очередь, вызывает значительное изменение сварочного тока, dI, и как следствие изменяется скорость плавления проволоки.

Рисунок 4 схематически иллюстрирует механизм автокоррекции. Когда сварочная горелка отодвигается от изделия, увеличивается расстояние L между сварочной проволокой и изделием, при этом увеличивается напряжение на дуге.

Рис. 4. Саморегулирование длины сварочной дуги.

Желаемая длина дуги выбирается путем регулирования выходного напряжения источника сварочного тока, и никакие другие изменения в процессе сварки не требуются. Скорость подачи проволоки задается сварщиком до начала сварки и может регулироваться в больших пределах.

Некоторые установки GMAW сварки, тем не менее, используют блоки питания с постоянным (неизменным) током. При этом источник сварочного тока имеет крутопадающую характеристику, т. е. незначительное изменение длины дуги вызывает незначительное изменение сварочного тока, но значительное изменение напряжения на дуге. В ответ на изменение напряжения на дуге система изменяет скорость подачи проволоки, увеличивая или уменьшая ее.

Сварочный ток устанавливается соответствующей установкой в блоке питания. Длина дуги и, соответственно, напряжение на дуге управляются и поддерживаются автоматической подачей электродной проволоки. Этот тип сварки лучше всего подходит при сварке электродной проволокой большого диаметра установками автоматической сварки, когда не требуется быстрого изменения скорости подачи проволоки. Система несаморегулирующаяся.

Вольт-амперная характеристика источника сварочного тока имеет наклон. Наклон кривой отражает характеристику блока питания и измеряется в омах, т. е.

Наклон = dU/dI = Ом.

Это уравнение показывает, что наклон вольт-амперной характеристики эквивалентен сопротивлению. Тем не менее, наклон характеристики обычно определяют как изменение напряжения при изменении тока на 100 А. Например, наклон 0,03 Ом представляет изменение напряжения на 3 В при изменении сварочного тока на 100 А.

Наклон характеристики можно вычислить, зная напряжение холостого хода источника питания, сварочный ток и напряжение на зажимах источника питания при сварке, например если напряжение холостого хода Uxx = 48 В, а рабочей точке соответствуют 28 В и 200 А, то наклон: (48 — 28)/200 = 10 В на 100 А.

От наклона вольт-амперной характеристики источника питания зависит ток короткого замыкания: чем больше наклон, тем меньше ток короткого замыкания.

Сварочная горелка. Сварочная горелка предназначена для подачи сварочной проволоки и защитного газа в зону сварки и передачи сварочного тока сварочной проволоке. Существует множество разновидностей горелок, как с воздушным, так и с водяным охлаждением, с прямыми и изогнутыми соплами. Горелки с изогнутыми соплами облегчают выполнение сварных швов в труднодоступных местах и углах.

Основные детали горелок (рис. 5):

- контактная трубка;

- сопло;

- подающий рукав;

- направляющий канал;

- выключатель.

Контактная трубка, обычно выполненная из меди или медного сплава, предназначена для передачи сварочного тока электродной проволоке и направления проволоки к месту сварки. Контактная трубка присоединяется к сварочному кабелю. Поскольку электродная пpoвoлка движется непрерывно, втулка имеет скользящий контакт для передачи сварочного тока с кабеля на электрод. Большое значение имеет качество внутренней поверхности трубки, так как электрод должен легко скользить в ней, но в то же время иметь хороший контакт. Для минимизации нагрева корпуса горелки периодически по мере износа контактной трубки ее необходимо заменять. Для каждого диаметра электродной проволоки предназначена своя контактная втулка.

Рис. 5. Устройство газовой горелки.

Сопло равномерно направляет струю защитного газ в зону сварки. Равномерность потока чрезвычайно важна в обеспечении требуемой защиты расплавленного металла сварочной ванны от воздействия атмосферы. Размер сопла выбирают в зависимости от режима сварки, т. е. сопло большого диаметра предназначено для сварки с большой плотностью сварочного тока, когда сварочная ванна имеет большой размер.

Подающий рукав и направляющий канал подключаются к механизму подачи электродной (сварочной) проволоки и подают электродную проволоку от механизма подачи к сварочной горелке. Для уменьшения трения и облегчения скольжения электронной проволоки направляющий канал подающего рукава имеет тефлоновое покрытие. При выполнении сварочных работ не допускается скручивать кольцами подающий рукав и сильно изгибать его. Стандартная длина подающего рукава 3-4 м. Более длинные поставляются по специальному заказу.

При большой длине подающего рукава иногда применяется горелка с небольшим встроенным механизмом подачи проволоки. Такая система позволяет тянуть проволоку от удаленного механизма подачи проволоки.

Электродная проволока. Сварка в защитном газе производится сплошной или порошковой проволокой диаметром 0,5-2,4 мм (в аргоне — до 4 мм). Выбор электродной проволоки производится в зависимости от материала свариваемого изделия и режима сварки. Экономически выгодно использовать предельно допустимый режим сварки. В табл. 10 приведен выбор, а в табл. 11 — краткая характеристика некоторых марок электродной проволоки.

Для GMAW процессов сварки наиболее часто применяется проволока СВ08Г2С (ГОСТ 2246-70), имеющая следующий состав: углерод — 0,05-0,11%; марганец — 1,8-2,10%; кремний — 0,7-0,95%; сера — <0,025%; фосфор -<0,030%; медь — <0,025%. Обмедненная поверхность проволоки предохраняет основной металл от окисления, а также придает мягкость скольжения при прохождении проволоки в стволе горелки.

Скорость сварки непосредственно связана со скоростью подачи электродной проволоки (если скорость подачи проволоки в процессе сварки неизменна), т. е. увеличение (или уменьшение) скорости подачи проволоки вызывает увеличение (или уменьшение) скорости сварки.

2.3. Подготовка деталей и режимы сварки в защитных газах

Требования на подготовку деталей под сварку в защитных газах в основном аналогичны, как и для сварки под флюсом.

Основные типы и конструктивные элементы выполняемых дуговой сваркой в защитных газах швов сварных соединений из сталей, а также сплавов на никелевой и железоникелевой основах регламентированы ГОСТ 14771-76, которым предусмотрено четыре типа соединений при сварке металла толщиной от 0,5 до 100 мм и более. В зависимости от формы подготовки кромок и толщины свариваемых деталей швы выполняются в соединениях: с отбортовкой кромок, без скоса кромок, со скосом кромок одной или двух кромок как с одной, так и с двух сторон. По характеру выполнения швов они могут быть одно- и двусторонними. Односторонние швы могут выполняться как на весу, так и на различного рода съемных и остающихся подкладках.

Стандартом установлены следующие обозначения способов сварки в защитных газах: ИН – в инертных газах неплавящимся электродом без присадочного материала, ИНП – в инертных газах неплавящимся электродом с присадочным металлом, ИП – в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом, УП – в углекислом газе и его смеси с кислородом плавящимся электродом.

К основным параметрам сварочных режимов сварки в защитных газах относятся диаметр электрода или электродной проволоки, сварочный ток, напряжение дуги, скорость подачи электродной проволоки, скорость сварки, вылет электрода, расход защитного газа, наклон электрода вдоль оси шва, род тока и полярность.

Диаметр электродной проволоки. Выбирается в пределах 0,5–3 мм в зависимости от толщины свариваемого металла и положения шва в пространстве. С уменьшением диаметра проволоки при прочих равных условиях повышается устойчивость горения дуги, увеличиваются глубина проплавления и коэффициент наплавки, уменьшается разбрызгивание жидкого металла.

С увеличением диаметра проволоки должна быть увеличена сила тока.

Сварочный ток. С увеличением сварочного тока повышается глубина проплавления. Это приводит к увеличению доли основного металла в шве. Ширина шва сначала несколько увеличивается, а затем уменьшается. Сварочный ток устанавливают в зависимости от диаметра электрода и толщины свариваемого металла.

Напряжение дуги. С увеличением напряжения дуги глубина проплавления уменьшается, а ширина шва увеличивается. Чрезмерное увеличение напряжения дуги сопровождается повышенным разбрызгиванием жидкого металла, ухудшением газовой защиты и образованием пор в наплавленном металле. Напряжение дуги устанавливается в зависимости от выбранного сварочного тока.

Скорость подачи электродной проволоки. Скорость подачи связана со сварочным током. Ее устанавливают с таким расчетом, чтобы в процессе сварки не происходило коротких замыканий и обрывов дуги, а протекал устойчивый процесс плавления электрода.

Скорость сварки. С увеличением скорости сварки уменьшаются все геометрические размеры шва. Она устанавливается в зависимости от толщины свариваемого металла и с учетом обеспечения хорошего формирования шва. Сварку металла большой толщины лучше выполнять более узкими валиками на большей скорости. При слишком большой скорости сварки конец электрода может выйти из зоны защиты и окислиться на воздухе. Медленная скорость сварки вызывает чрезмерное увеличение сварочной ванны и повышает вероятность образования пор в металле шва.

Вылет электрода. С увеличением вылета электрода ухудшаются устойчивость горения дуги и формирование шва, а также увеличивается разбрызгивание жидкого металла. Очень малый вылет затрудняет наблюдение за процессом сварки, вызывает частое подгорание газового сопла и токоподводящего контактного наконечника. Кроме вылета электрода необходимо выдерживать определенное расстояние от сопла горелки до поверхности свариваемого металла, так как с увеличением этого расстояния ухудшается газовая защита зоны сварки и возможно попадание кислорода и азота воздуха в расплавленном металле.

Величину вылета электрода, а также расстояние от сопла горелки до поверхности металла устанавливают в зависимости от выбранного диаметра электродной проволоки. Некоторые значения параметров при сварке в углекислом газе приведены в таблице 2.1:

Таблица 2.1

Параметры сварки в углекислом газе

Расход защитного газа определяют в основном в зависимости отвыбранного диаметра электродной проволоки и тепловой мощности дуги, зависящей от силы тока. Но на него оказывают также влияние скорость сварки, конфигурация изделия и наличие движения воздуха в цехе, ветра и т.п. Для улучшения газовой защиты в этих случаях приходится увеличивать расход защитного газа, уменьшать скорость сварки, приближать сопло к поверхности металла или пользоваться защитными щитами и другими устройствами.

Наклон электрода вдоль оси шва оказывает влияние на глубину проплавления и качество шва. При сварке углом вперед труднее вести наблюдение за формированием шва, но лучше видны свариваемые кромки и легче управлять электродом. Ширина шва при этом возрастает, а глубина проплавления уменьшается. Сварку углом вперед рекомендуется применять при небольших толщинах металла, когда существует опасность появления сквозных прожогов. При сварке углом назад улучшается видимость зоны сварки, повышается глубина проплавления и наплавленный металл получается более плотным.

studfiles.net

Лекция 2. Сварка в защитных газах.

Технология автоматической дуговой сварки в защитных газах

2.1. Особенности сварки в защитных газах

Сущностью и отличительной особенностью дуговой сварки в защитных газах является защита расплавленного и нагретого до высокой температуры основного и электродного металла от вредного влияния воздуха защитными газами, обеспечивающими физическую изоляцию металла и зоны сварки от контакта с воздухом и заданную атмосферу в зоне сварки. Используют инертные и активные защитные газы (см. главу 12 «Сварочные материалы»).

При дуговой сварке применяют два основных способа газовой защиты: местная и общая в камерах (сварка в контролируемой среде).

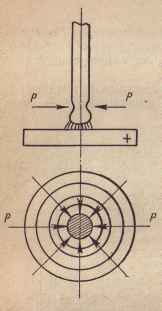

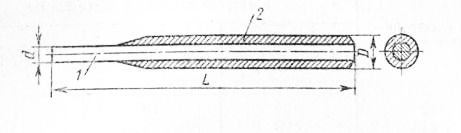

Наиболее распространенной является струйная местная защита в потоке газа, истекающего из сопла сварочной горелки. Качество струйной защиты зависит от конструкции и размеров сопла 1, расхода защитного газа и расстояния L от среза сопла А-А до поверхности свариваемого материала. В строении газового потока различают две области (рис. 2.1): ядро, струи 2 и периферийный участок 3.

Рис. 2.1. Схема газового потока из сопла сварочной горелки:

1 – сопло горелки; 2 – ядро потока; 3 – периферийная область; H – длина ядра потока; L – расстояние от среза до детали; АА – сечение среза сопла; D – диаметр сопла

При истечении в окружающую воздушную среду в ядре потока 2 сохраняются скорость и состав газа, имеющиеся в сечении А-А на срезе сопла. Периферийная же часть потока 3 представляет собой область, в которой защитный газ смешивается с окружающим воздухом, а скорость в любом сечении по длине потока изменяется от первоначальной (имеющейся на срезе сопла) до нулевой на внешней границе струи. Поэтому надежная защита металла может осуществляться только в пределах ядра потока. Чем больше высота Н этого участка, тем выше его защитные свойства. Максимальная высота Н наблюдается при ламинарном истечении газа из сопла. При турбулентом характере истечения газа такое строение потока нарушается и защитные свойства его резко падают. Характер истечения зависит от конфигурации проточной части сопла, его размеров и расхода газа. На практике применяют три вида сопл: конические, цилиндрические и профилированные (рис. 2.2).

Рис. 2.2 Формы сопел сварочных горелок: а – коническая;б – цилиндрическая; в – профилированная

Расход защитного газа выбирают оптимальным для обеспечения истечения струи, близкого к ламинарному. Для улучшения струйной защиты на входе в сопло в горелке устанавливают мелкие сетки, пористые материалы и т.п., позволяющие дополнительно выравнивать поток газа на выходе из сопла. При сварке со струйной защитой возможен подсос воздуха в зону сварки. Для улучшения и увеличения области защиты, особенно при сварке активных материалов, к соплу горелки крепят дополнительные колпаки – приставки.

Наиболее эффективной является общая защита в камерах с контролируемой средой. Камеры заполняют инертным газом высокой чистоты под небольшим избыточным давлением (0,005–0,01 МПа), в камере располагаются свариваемое изделие и сварочное оборудование (автомат). Сварку производят внутри камеры изолированно от воздушной среды. Такой способ защиты обычно используют при сварке изделий из химически активных металлов (титан, цирконий, тантал, молибден и др.). Достоинства сварки в защитных газах – высокая производительность, высокое качество защиты, доступность наблюдения за процессом горения дуги, простота механизации и автоматизации, возможность сварки в различных пространственных положениях. Сварка в защитных газах может выполняться неплавящимся и плавящимся электродами. На рисунке 2.3 приведены схемы постов для различных вариантов дуговой сварки в защитных газах.

Рис. 2.3. Схемы постов для сварки в защитных газах: а – неплавящимся электродом в инертных газах на постоянном токе прямой полярности; б – тоже, на переменном токе; в – плавящимся электродом на постоянном токе обратной полярности

studfiles.net

24.1 Сварка плавящимся электродом в защитном газе. Параметры режима сварки.

Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов. К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25—30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

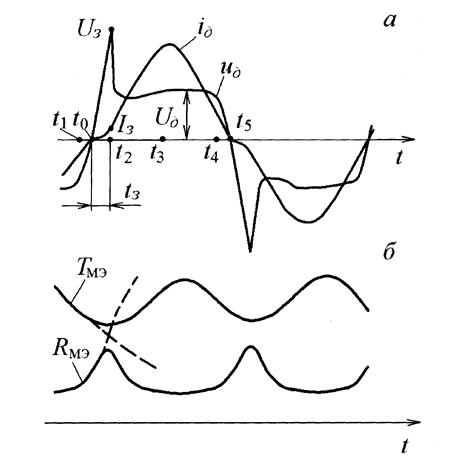

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва, помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.), зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

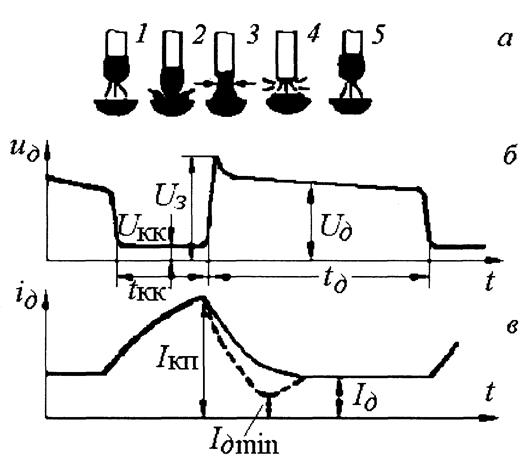

Можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5—1,6 мм при короткой дуге с напряжением 15—22 В. Во время короткого замыкания капли расплавленного электродного металла переходит сварочную ванну.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90—450 в секунду. Для каждого диаметра электродной проволоки в зависимости от его материала, защитного газа и т. д., существует диапазон сварочных токов, в котором м возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7%. Периодические короткие замыкания могут осуществляться и принудительно (вибродуговая сварка)

Увеличение плотности сварочного тока и длины напряжения дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

studfiles.net

23.1 Сварка плавящимся электродом в защитном газе. Влияние газов на технологический процесс сварки.

Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов. К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Например, по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопроводность при температурах плазмы. Поэтому дуга в гелии более «мягкая». При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Поэтому гелий целесообразно использовать при сварке тонколистового металла. Кроме того, он легче воздуха и аргона, что требует для хорошей защиты зоны сварки повышенного его расхода (1,5—3 раза). Углекислый газ по влиянию на форму шва занимает промежуточное положение.

Широкий диапазон используемых защитных газов, обладающих значительно различающимися теплофизическими свойствами, обусловливает большие технологические возможности этого способа как в отношении свариваемых металлов (практически всех), так и их толщин (от 0,1 мм до десятков миллиметров). Сварку можно выполнять, используя также неплавящийся (угольный, вольфрамовый) или плавящийся электрод.

При применении защитных газов следует учитывать технологические свойства газов (например, значительно больший расход гелия, чем аргона), влияние на форму проплавления и форму шва и стоимость газов.

Стремление уменьшить повышенное разбрызгивание металла и улучшить формирование шва при сварке в углекислом газе дало толчок к применению смесей углекислого газа с кислородом (2—5%). В этом случае изменяется характер переноса металла; он переходит в мелкокапельный; потери металла на разбрызгивание уменьшаются на 30—40%.

При сварке сталей по узкому зазору с целью стабилизации процесса сварки и уменьшения расхода дорогого и дефицитного аргона вполне целесообразно применение двойных смесей (75% Аг + 25% С02) и тройных смесей (аргона, углекислого газа и кислорода). Для алюминиевых сплавов весьма эффективно с точки зрения производительности применение смеси, состоящей из 70% Не и 30% Аг. В этом случае значительно увеличивается толщина металла, свариваемого за один проход, и улучшается формирование шва. Газовые защитные смеси имеют весьма значительные перспективы, но широкое их применение требует организации централизованного снабжения сварочного производства смесями нужного состава. Только в этом случае применение смесей может дать значительный экономический эффект.

studfiles.net

Сварка в защитных газах плавящимся электродом

Сварка в защитных газах плавящимся электродом

Сварка в защитных газах плавящимся электродом Категория:

Сварка металлов

Сварка в защитных газах плавящимся электродом

Сварка в защитных газах плавящимся электродом Сварка в защитных газах плавящимся электродом — дуговая сварка, осуществляемая с использованием плавящегося электрода и защитного газа, вдуваемого в зону дуги. Для защиты используют инертные и активные газы, а также их смеси (Аг, Не, С02, Аг+СО», С02+02, Аг+02 и др.).

Основными разновидностями сварки плавящимся электродом в защитных газах являются аргонодуговая сварка и сварка в углекислом газе. Этот процесс является механизированным, сварку выполняют полуавтоматами и автоматами.

Сварка в защитных газах плавящимся электродом имеет ряд особенностей. Устойчивое горение дуги обеспечивается при высокой плотности постоянного тока (100 А/мм2 и выше) на возрастающей ветви вольт-амперной характеристики. Стабильность параметров сварного шва (его глубина и ширина) зависит от постоянства длины дуги, которая обеспечивается процессами саморегулирования длины дуги за счет поддержания постоянной скорости подачи электродной проволоки, равной скорости ее плавления.

Так как условием устойчивого горения дуги при сварке плавящимся электродом в защитных газах является высокая плотность сварочного тока, то применяют электродную проволоку малого диаметра, что приводит к необходимости применения больших скоростей подачи электродной проволоки.

При этих условиях процесс саморегулирования источниками питания с падающими характеристиками не обеспечивается. Поэтому для поддержания стабильной длины дуги и обеспечения процесса саморегулирования длины дуги необходимо применять источники питания постоянного тока с жесткой или возрастающей внешней характеристикой (преобразователи типа ПСГ-500 или выпрямители ВС-300, ИПП-300, ИПП-500 и др.). Сварку обычно ведут на постоянном токе обратной полярности при непрерывной подаче электродной проволоки. Сварку выполняют полуавтоматами и автоматами.

Наибольшее применение получили полуавтоматы типов А-547, ПДГ-500 и др.

Автоматы для сварки в защитных газах в основном тракторного типа — АДПГ-500, АДГ-500 и др.

Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки.

Скорость сварки составляет обычно 15—80 м/ч, ее выбирают с учетом производительности и качества формирования шва. Качественные соединения можно получить при толщине металла для автоматической сварки >0,5 мм, полуавтоматической >1 мм, обычно сваривают толщины >3 мм.

Металлы толщиной до 4 мм сваривают без разделки кромок. Для улучшения формирования шва при толщине металла >2—3 мм сварку проводят на медной подкладке с формирующей канавкой или на остающейся подкладке из основного металла. Для сварки тонколистового металла используют проволоку диаметром 0,5—1,2 мм. Металл толщиной 4—12 мм обычно сваривают за два прохода с двух сторон без разделки, толщиной 15—20 мм — за два-три прохода с углом разделки 60° и притуплением 2—4 мм. При толщине 20— 30 мм применяют двустороннюю разделку кромок с углом 60° и притуплением 2—4 мм. Металлы большей толщины целесообразно сваривать при узкой щелевой разделке кромок за несколько проходов.

Полуавтоматическую сварку выполняют обычно на меньших силах тока, чем автоматическую. Сварку можно выполнять в различных пространственных положениях с применением приемов удержания сварочной ванны. Техника сварки металла толщиной >2 мм при полуавтоматической сварке аналогична технике при ручной дуговой сварке покрытыми электродами.

Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (алюминия, магния, меди, титана и их сплавов) и легированных сталей.

Сварка происходит с капельным и струйным переносом. С увеличением тока капельный перенос металла электрода сменяется струйным и глубина проплавления увеличивается. Критическая величина тока, при которой капельный перенос сменяется струйным, составляет: при сварке сталей — от 60 до 120 А на 1 мм2 сечения электродной проволоки, при сварке алюминия — 70 А.

При аргонодуговой сварке плавящимся электродом предъявляются более жесткие требования к сборке, чем при сварке вольфрамовым электродом, перед сваркой необходима тщательная очистка кромок свариваемых материалов и проволоки.

Сварка плавящимся электродом в углекислом газе. Этим способом можно сваривать подавляющее большинство сталей, удовлетворительно сваривающихся другими видами дуговой сварки. Наряду с другими преимуществами, которые характерны для сварки в защитных газах, сварка в углекислом газе характеризуется высокой производительностью и низкой стоимостью. К недостаткам ее относятся повышенное разбрызгивание и не всегда удовлетворительный внешний вид шва.

Основной особенностью сварки в углекислом газе плавящимся электродом является необходимость применения электродных проволок с повышенным содержанием элементов — раскислителей кремния Si и марганца Мп, компенсирующих их выгорание в зоне сварки, предотвращающих дополнительное окисление металла при сварке и образование пор. Для углеродистых сталей в основном используют сварочные проволоки сплошного сечения Св-ЮГС, Св-08Г2С, а также порошковые проволоки, содержащие порошки ферросплавов FeSi, FeMn. Причины окисления и образования пор при сварке в углекислом газе следующие. При сварке углекислый газ диссоциирует в зоне дуги с образованием атомарного кислорода по реакции С02->С0+0, СО-КЯ-О. Атомарный кислород окисляет железо и легирующие присадки, содержащиеся Ь стали Fe+0->FeO. В результате этого металл сварочной ванны насыщается кислородом, а его свойства ухудшаются.

Образующийся при кристаллизации металла шва СО выделяется в виде пузырьков, часть из которых, не успевая выделиться, задерживается в металле шва, образуя поры.

В том случае, если сварочная проволока легирована кремнием и марганцем, окислы железа раскисляются не за счет углерода, а в основном за счет кремния и марганца из сварочной проволоки и таким образом предотвращается образование окиси углерода при кристаллизации и образование пор.

Читать далее:

Дуговая наплавка и резка металлов

Статьи по теме:

pereosnastka.ru

Сварка плавящимся электродом в среде защитных газов. — МегаЛекции

Поскольку при сварке плавящимся электродом в среде защитных газов работают на тех же участках ВАХ дуги, что и в предыдущих случаях и в большинстве оборудование тоже применяют постоянную скорость подачи проволоки. Все требования для сварки под флюсом здесь справедливы, кроме последнего. Процесс выполняется только на постоянном токе, как правило обратной полярности из-за низкой стабильности горения дуги и формирования шва. Кроме того, для этого способа сварки в очень широком диапазоне режимов характерен процесс периодических коротких замыканий дугового промежутка.

1. Если скорость нарастания тока маленькая – разрыв перемычки не происходитю.

2. Разбрызгивание электродного металла:

диаметром 0,8мм допустимый ток короткого замыкания 100-170А/мс;

диаметром 2мм допустимый ток короткого замыкания 10-20А/мс.

Для обеспечения достаточно большого диапазона регулирования тока необходимо регулирование скорости нарастания тока короткого замыкания. В традиционных ИП – это дополнительный дроссель с переключением обмоток и, соответственно, изменением индуктивности. В самых современных ИП – это системы автоматического регулирования с транзисторным управлением (инверторные ИП).

Особенности устойчивости горения дуги

переменного тока на плавящихся электродах

При смене полярности происходит угасание дугового разряда. Перерывы прохождения тока приводят к деионизации дугового промежутка, следовательно каждый полупериод зажигания дуги происходит практически заново.

Для маломощных дуг процесс зажигания всегда сопровождается пиком напряжения зажигания, превышающим напряжение стабильного горения дуги, связанном с повышенными затратами Е на рост ионизации.

Для маломощных дуг процесс зажигания всегда сопровождается пиком напряжения зажигания, превышающим напряжение стабильного горения дуги, связанном с повышенными затратами Е на рост ионизации.

В мощных дугах из-за большой тепловой инерции (электродов) напряжение зажигания мало отличается от напряжения горения дуги переменного тока. Для дуг переменного тока используется динамическая вольт-амперная характеристика дуги – зависимость изменения напряжения дуги от изменения напряжения тока.

При смене полярности дуговой разряд деионизируется, поэтому последующий полупериод в начале в разрядном промежутке возможны только токи силой порядка 10-1-10 А.

Эти токи протекают до тех пор пока не начнется лавинообразное нарастание ионизации при напряжении зажигания дуги, после чего снова возникает дуговой разряд. Отсюда следует, необходимость сокращения времени перерывов горения дугового разряда, для повышения стабильности сварки.

1. Повышение напряжения холостого хода.

2. Индуктивная нагрузка в цепи (реактивный накопитель энергии).

В первых конструкциях сварочных аппаратов (первая половина 20в) для этого использовался отдельный или совмещенный с трансформатором дроссель. Во второй половине 20в были разработаны трансформаторы с увеличенным индуктивным сопротивлением и в настоящее время производятся только такие трансформаторы.

На стабильность горения сильно влияет напряжение холостого хода ИП, т.к. оно определяет время зажигания и угасания дуги каждый полупериод, поэтому из теоретических и экспериментальных исследований установлен допустимый уровень отношения напряжения холостого хода и напряжения на дуге U20 /Uд >1,8. В противном случае для обеспечения стабильности горения дуги требуются большие индуктивности, которые сильно снижают динамические характеристики ИП, т.е. его способность реагировать на изменения, происходящие в дуговом разряде. Индуктивность выбирается из компромиссных решений, обеспечивающих и приемлемую устойчивость и приемлемые динамические свойства. При больших токах 200А и выше приемлемое горение дуги можно получить при приблизительно 60В, поэтому ступени большого тока сварочных аппаратов имеют пониженное напряжение холостого хода.

Предшествующие выводы относятся к ручной дуговой сварке, сварке под флюсом на переменном токе и многофазной сварке (многодуговой).

Особенности требований сварки двухфазной и трехфазной дугой.

Трехфазная дуга – Михайлов 30-е году 20века. Возможна и двухфазная.

В настоящее время эти процессы применяются ограниченно, только в механизированном варианте. Трехфазная дуга переходит в двухфазную, когда расстояние между электродами становится больше обрывной длины дуги.

1. Три дуги без образования общего ионизированного пространства.

2. С образованием общего ионизированного пространства (в основном используется).

В последнем случае кардинально улучшается устойчивость горения дуги, т.к. поддерживается постоянный высокий уровень ионизации в разрядном промежутке, соответственно в каждый момент времени горит минимум две дуги. Если дуговое пространство не общее, стабильность горения дуги близка к горению дуги переменного тока. Т.к. процесс механизированный применяемое оборудование имеет постоянный объем подачиэлектродной проволоки, здесь также используется саморегулирование дуги, соответственно ИП с пологопадающей и жесткой ВСХ, но не однофазные, а трехфазные.

Если используется двухдуговая схема, то возможно применение двух однофазных трансформаторов вместо трехфазных.

megalektsii.ru