Предварительный нагрев в сварке и что не стоит забывать. Что происходит с размерами сварочной ванны при подогреве изделия

Что происходит с размерами сварочной ванны при подогреве изделия

Предварительный нагрев в сварке и что не стоит забывать

Явление нагрева сварного шва в околошовной зоне перед началом процедуры сварки известно под названием предварительный нагрев. В основном он применяется для печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов. Процедура помогает устранить риск появления холодных трещин на металле и препятствует чрезмерному повышению твердости.

Зачем использовать предварительный нагрев?

Ниже приведены основные причины использования предварительного нагрева в процедуре сварки.

- Термическая обработка сварных конструкций устраняет влажность поверхности, а, следовательно, способствует уменьшению растрескивания.

- Она улучшает последующее расплавление и осаждение металла шва.

- Это снижает развитие напряжений, способствуя равномерному расширению и сжатию между сварным швом и основным металлом.

- Одной из основных задач предварительного нагрева является замедление скорости охлаждения, обеспечивающей равномерное затвердевание шва. Таким образом микроструктура металла будет иметь качественные механические свойства.

Типы

Исходя из соображений применения, термическая обработка сварных конструкций может определятся различными способами.

- Предварительный подогрев — минимальная температура сварного шва задается сразу перед началом сварки. В спецификации процесса сварки (WPS) он может быть указан в определенном диапазоне.

- Подогрев между проходами – в многопроходной сварке перед началом следующего прохода требуется максимальная температура. Нагрев в таком случае не может быть ниже, чем минимальное значение предварительной термической обработки.

- Поддерживание сварочной температуры — минимальная температура сварочной зоны, которая должна поддерживаться на протяжении всего процесса сварки. При прерывании работ температура зоны сварного шва не должна понижаться.

Где применяется термическая обработка сварных конструкций?

Как правило, предварительный подогрев применяется на основном металле на определенном расстоянии от шва. Давайте предположим, что А — это определенная часть углового шва, тогда в таком случае возникают две проблемы при расчете расстояния для применения предварительного нагрева.

- Если толщина основного металла меньше или равна 50 мм, то значение А не должно превышать 50 мм от шва.

- Если толщина основного металла превышает 50 мм, то А обязано быть менее 75 мм от шва (инструкция по выдаче сертификатов персоналу, проверяющему качество сварки: CSWIP 23,4).

Температуры предварительного нагрева

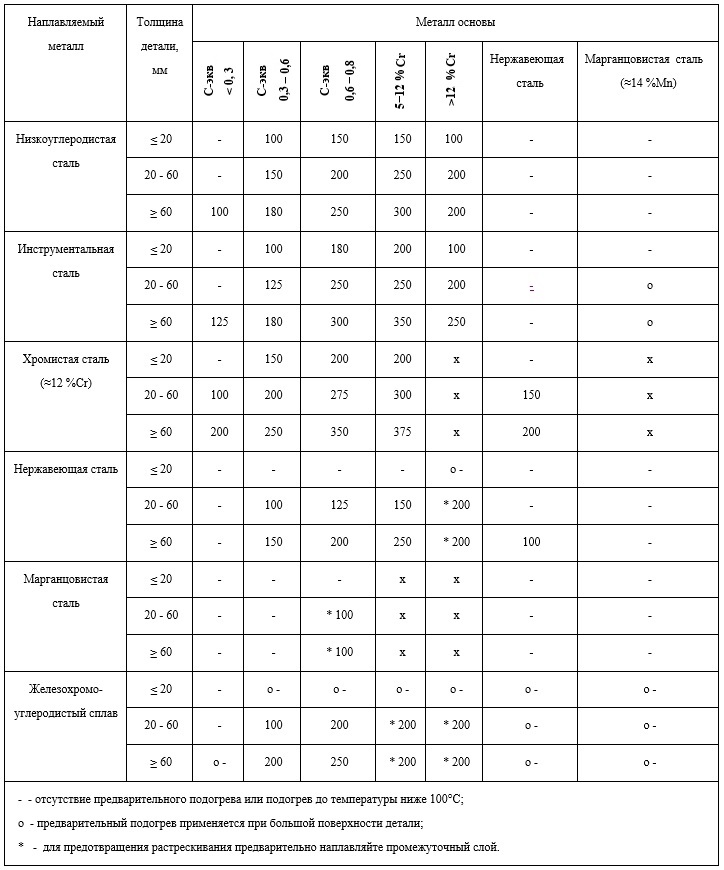

У многих возникнет вопрос: до каких температурных значений нагревать металл? Ответить на данный вопрос поможет рекомендуемая температура нагрева стальных металлических конструкций перед сваркой. В таблице ниже она отображается относительно к толщине и составу разных сталей.

Оборудование

Сегодня на рынке разработано несколько видов оборудования, которые используются в некоторых коммерческих отраслях с целью индикации температуры предварительного нагрева, ее измерения и контроля. Ниже перечислены основные температурные датчики и измерительные приборы, которые применяются для этого.

Контактный термометр — используется для точного измерения температуры до 350 градусов по Цельсию. Он состоит из устройства измерения температуры, известного как «термистор», его сопротивление значительно снижается при нагревании, а значит обратно пропорционально температуре. Однако, чтобы получить точные результаты возникает необходимость «периодической калибровки», что является минусом этого оборудования.

Термокарандаш и термопаста — состоят из материала, который плавится или меняет свой цвет при нагревании в зависимости от температуры. Они доступные, предлагаются по низкой цене и просты в использовании. Их слабая сторона — они не дают точных измерений.

Термопара — работает по принципу измерения термоэлектрической разности потенциалов между горячим металлом сварного шва и свариваемым металлом для вычисления температуры. Применяется во время сварки, после нее и для термической обработки с целью постоянного мониторинга и контроля температуры нагрева и охлаждения. Оборудование дает точные измерения в широком диапазоне температур, но у него есть необходимость периодической калибровки. Это является весомой проблемой.

blog.svarcom.net

Формы сварочной ванны при различных способах сварки

ТЕОРИЯ сварочных процессов

При электронно-лучевой сварке стыковых соединений деталей толщиной до сотен миллиметров удается получить минимальную ширину зоны проплавления основного металла. Сварочная ванна в поперечном сечении имеет форму, близкую к продольному сечению конуса, а в плоскостях, перпендикулярных лучу, - близкую к эллипсу.

При электрошлаковой сварке также можно получить минимальное проплавление основного металла, но для ведения шлакового процесса с целью получения достаточного выделения теплоты необходим зазор, который затем должен быть заполнен присадочным металлом. Сварочная ванна может быть мелкой или глубокой в зависимости от скорости сварки и мощности источника. Форма ванны при электрошлаковой сварке зависит от соотношения между количествами теплоты, поступающими в основной металл непосредственно от шлака и от опускающегося в металлическую ванну перегретого электродного металла.

При использовании дуговых, плазменных и газопламенных источников теплоты при сварке встык листов металла небольшой толщины форма ванны близка к форме изотермы, которая соответствует температуре плавления, рассчитанной для схемы движущегося линейного источника в пластине. С ростом толщины листов металла разница в размерах ванны на верхней и нижней поверхностях листа становится все более значительной, а при некоторой толщине полное проплавление уже не достигается, как показано на рис. 7.6. Для увеличения проплавляющей способности указанных источников используют разделку кромок. Проплавляющую способность различных источников теплоты обычно оценивают экспериментальным путем, расплавляя поверхность массивного тела или толстой пластины.

Геометрические размеры сварочной ванны и валика шва характеризуются следующими параметрами (рис. 7.6): L - длина ванны, В - ширина ванны, Н - глубина проплавления, Нк - глубина кратера, А - высота выпуклости шва, Fnp - площадь проплавления,

FH - площадь наплавки. Форму зоны проплавления оценивают относительной глубиной проплавления Н/В или коэффициентом формы провара = fi/Я, а также коэффициентом полноты

проплавления рпр = Fnp/(HS), значение которого обычно составляет 0,6...0,8. Для дуговых видов сварки относительная глубина

в

Рис. 7.6. Формы сварочной ванны при дуговой сварке: а - поверхностная дуга; б - погруженная дуга; в - дуга под флюсом

проплавления Н/В достигает максимального значения « 3 (сварка под флюсом). Очертания зоны наплавки характеризуются коэффициентом формы валика Т'в = В! А и коэффициентом полноты валика рв = FH /(.АВ).

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Дифференциальное уравнение теплопроводности

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

msd.com.ua

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 7

ВОПРОС 1. С какой целью один из концов электрода выполняют без покрытия

1. С целью экономии покрытия.

2. Для определения марки электрода.

3. Для токоподвода.

ВОПРОС 2. Какие стали относятся к группе кремнемаргацовистых сталей?

1. 15Х2НМФА, 16ГНМА, 20ХМА.

2. 10ХСНД, 10ХН1М, 12МХ.

3. 15ГС, 20ГСЛ, 09Г2С.

ВОПРОС 3. Укажите буквенные обозначения вида электродного покрытия.

1. А — кислое, Б – основное, Ц – целлюлозное, Р – рутиловое, П – прочих видов.

2. К – кислое, О — основное, ОР –органическое, РТ – рутиловое, П – прочих видов.

3. К – кислое, О — основное, Ц – целлюлозное, Р – рутиловое, П – прочих видов.

ВОПРОС 4. Исходя из каких условий выбираются провода для электрических цепей?

1. Исходя из допустимой плотности тока.

2. Исходя из удельного сопротивления проводника.

3. Исходя из требуемой длины проводника.

ВОПРОС 5. Какие требования предъявляются к помещению для хранения сварочных материалов?

1. Сварочные материалы хранят в специально оборудованном помещении без ограничения температуры и влажности воздуха.

2. Сварочные материалы хранят в специально оборудованном помещении при положительной температуре воздуха.

3. Сварочные материалы хранят в специально оборудованном помещении при температуре не ниже 15 0С и относительной влажности воздуха не более 50%.

ВОПРОС 6. Для сварки какой группы сталей применяют электроды типов Э-09М и Э-09МХ?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки конструкционных сталей повышенной и высокой прочности.

3. Для сварки высоколегированных сталей.

ВОПРОС 7. Какую основную роль играют газообразующие вещества в электродном покрытии?

1. Нейтрализуют вредное влияние серы и фосфора в металле шва.

2. Повышают пластичность наплавленного металла.

3. Защищают расплавленный металл сварного шва от взаимодействия с воздухом.

ВОПРОС 8. Как влияет сварочный ток на размеры сварного шва?

1. Увеличение сварочного тока уменьшает размеры шва и зоны термического влияния.

2. Увеличение сварочного тока уменьшает размеры шва и увеличивает зону термического влияния.

3. Увеличение сварочного тока увеличивает глубину проплавления и ширину зоны термического влияния.

ВОПРОС 9. Нужен ли предварительный подогрев при сварке хорошо свариваемых углеродистых сталей с толщиной элементов более 40 мм?

1. По разрешению Госгортехнадзора.

2. Не нужен.

3. Нужен.

ВОПРОС 10. Что такое дуговая сварка покрытым электродом?

1.Способ сварки, в котором дуга горит под слоем расплавленного шлака.

2. Способ сварки, в котором защита дуги, покрытого электрода и сварного шва осуществляется защитными газами.

3. Способ сварки, в котором расплавление металлического стержня, электродного покрытия и металла свариваемых элементов производится сварочной дугой.

ВОПРОС 11. Какую вольтамперную характеристику должны иметь источники тока для ручной дуговой сварки?

1. Возрастающая.

2. Жесткую или пологопадующую.

3. Крутопадающую.

ВОПРОС 12. Укажите, как влияет увеличение напряжения дуги на геометрические размеры сварного шва

1. Увеличивается ширина шва.

2. Влияния не оказывает.

3. Глубина проплава увеличивается.

ВОПРОС 13. Что контролируется при визуальном контроле?

1. Поры, неметаллические включения.

2. Внутренние трещины, несплавления.

3. Форма и размер шва, поверхностные трещины и поры, подрезы.

ВОПРОС 14. Влияют ли род и полярность тока на величину провара при РДС?

1. Не влияет.

2. Влияет существенно.

3. Влияет незначительно.

ВОПРОС 15. Как влияет величина объема металла, наплавленного в разделку за один проход, на величину деформации сварных соединений?

1. Увеличивает деформацию с увеличением объема.

2. Уменьшает деформацию с увеличением объема.

3. Не влияет

ВОПРОС 16. Как исправить швы с непроваром корня шва?

1. Выборка металла со стороны корня шва с механической зачисткой и последующей заваркой.

2. Дефектный участок не удаляется, а исправляется сваркой.

3. Выборка дефектного участка со стороны корня шва механическим способом без последующей заварки.

ВОПРОС 17. К каким дефектам может привести сварка на монтаже без защиты места сварки от ветра?

1. К появлению шлаковых включений.

2. К появлению пористости.

3. К появлению непроваров.

ВОПРОС 18. Какое напряжение считается безопасным в сырых помещениях?

1. Ниже 48 В.

2. Ниже 36 В.

3. Ниже 12 В.

ВОПРОС 19. На что указывает и следующая за треугольником цифра в условном обозначении сварных швов на чертежах?

1. На размер катета углового шва.

2. На толщину свариваемых деталей.

3. На способ сварки.

ВОПРОС 20. С какой целью в сварочной маске устанавливают светофильтр?

1. С целью защиты глаз сварщика от вредного ультрафиолетового излучения при наблюдении за сваркой.

2. С целью защиты лица сварщика от брызг расплавленного металла.

3. С целью обеспечения лучшего наблюдения за плавлением металла.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Теги: билеты, проверка знаний, сварщик, специалист

Поделиться страницей в соц.сетях

web-mechanic.ru

Технология кристаллизации металла в сварочной ванне (часть2)

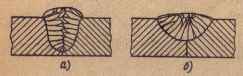

С увеличением сварочного тока при неизменном напряжении дуги или с уменьшением напряжения при неизменном токе отношение ширины сварочной ванны к ее глубине (коэффициент формы шва) уменьшается. При этом кристаллы металла ванны от основного металла растут навстречу друг другу (рис. 34, а).

При уменьшении тока (при постоянном напряжении) или повышении напряжения дуги (при постоянном токе) отношение ширины ванны к ее глубине увеличивается; кристаллиты растут в направлении к вершине шва (рис. 34, б).

Широкие швы с меньшей глубиной провара обладают лучшими механическими свойствами и в большинстве случаев большей стойкостью против образования трещин, чем узкие швы с глубоким проваром.

Однако швы с чрезмерно большим коэффициентом формы более склонны к образованию горячих трещин, чем глубокие и узкие швы в связи с превалирующим влиянием больших усадочных напряжений и деформаций. Особенно это относится к сварке открытой дугой высоколегированных аустенитных сталей.

Рис. 34. Изменение направленности кристаллизации металла шва в зависимости от режима сварки (схема): а — при повышенном сварочном токе, пониженном напряжении дуги и повышенной скорости сварки (глубокий провар, узкий шов, взаимно встречное направление кристаллов от стенок шва к его центру), б — при повышенном напряжении дуги и пониженном сварочном токе (малый провар, широкий шов).

Более благоприятная форма срастания кристаллитов (без образования линии слабины) наблюдается также и по длине шва. С уменьшением скорости сварки длина сварочной ванны уменьшается, кристаллиты сильнее изгибаются от боковых стенок к оси шва по его длине, срастаются между собой под меньшими углами, подобно тому, как это имеет место при электрошлаковой сварке (см. рис. 35, а).

Наиболее малые углы (приближающиеся к нулю) между кристаллитами и осью шва наблюдаются при скорости сварки 10 м/ч и менее. При этом вредные примеси растущими кристаллитами выталкиваются вперед жидкой ванны и в значительном количестве всплывают в шлак.

Вследствие этого уменьшается внутрикристаллитная дендритная химическая неоднородность металла по этим примесям и повышаются механические и технологические свойства металла шва, в том числе стойкость против образования горячих трещин, особенно высоколегированных чистоаустенитных швов.

Рис. 35. Макроструктура металла шва, выполненного электрошлаковой сваркой: а — разрез вдоль шва, б — разрез поперек шва.

При уменьшении скорости теплоотвода с поверхности сварочной ванны, при сварке под флюсом, а тем более при наличии над растущими кристаллитами значительного объема сильно нагретого жидкого металла и шлака при электрошлаковой сварке создаются благоприятные условия для всплывания шлаковых включений и удаления газов из металла шва.

С увеличением объема сварочной ванны и уменьшением скорости ее охлаждения увеличивается размер столбчатых кристаллов, вследствие чего ударная вязкость металла шва снижается.

Особенно отличаются крупнокристаллитной структурой швы, выполненные электрошлаковым способом. Кристаллиты при этом настолько велики, что легко различаются невооруженным глазом (см. рис. 35).

Для измельчения структуры металла сварных швов в жидкий расплав иногда вводят элементы-модификаторы (алюминий, титан, ванадий и др.).

Действие модификаторов сводится к понижению скорости роста кристаллитов за счет обволакивания их поверхностно-активной пленкой. Присутствие в металлической ванне весьма малых концентраций элементов-модификаторов приводит к значительному измельчению и дезориентированию первичной структуры металла шва.

Нередко для измельчения структуры металла шва, а также металла околошовной зоны сварные соединения из конструкционных сталей подвергают термической обработке — нормализации. Однако к нормализации прибегают при крайней необходимости, так как применение термической обработки сварных изделий влечет за собой дополнительные затраты.

Измельчить структуру швов можно также с помощью ультразвука, механической вибрации сварочной ванны и т. д. Эти методы особенно целесообразно применять для измельчения структуры металла шва, выполняемого электрошлаковым способом.

Несмотря на крупные кристаллиты из-за меньшей дендритной химической неоднородности металла шва и меньшего темпа нарастания сварочных напряжений и деформаций электрошлаковые швы отличаются вполне удовлетворительными механическими свойствами и стойкостью против образования горячих трещин.

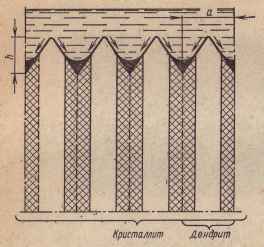

В зависимости от характера и состава сплава и условий кристаллизации (главным образом в зависимости от скорости кристаллизации) кристаллиты растут либо в виде ячеистых столбчатых форм, либо в виде древовидных форм (дендритов).

При затвердевании металла шва в виде дендритов первые элементарные ячейки, образующие оси, а затем и ветви дендритов содержат меньше примесей, чем исходный жидкий расплав.

По мере увеличения ветвей дендрита жидкий расплав, находящийся в междуосных пространствах, обогащается примесями и затвердевает в последнюю очередь, т. е. при более низкой температуре.

Вследствие этого образовавшиеся дендриты оказываются неоднородными по химическому составу: центральные и начальные части дендритов состоят из наиболее чистого твердого раствора, а междендритные пространства и пограничные его зоны содержат повышенную концентрацию указанных примесей и легирующих элементов.

При ячеистой форме кристаллизации каждый кристаллит состоит из большого количества параллельно расположенных ячеек столбчатой формы, центральная часть которых представляет собой наиболее чистый от примесей твердый раствор, а его грани наиболее обогащены примесями и ликвидирующими легирующими элементами (рис. 36).

Рис. 36. Схема зубчатого фронта кристаллизации металла шва: а — толщина дендритов, h — высота выступов дендритов при кристаллизации.

Отмеченное строение кристаллитов обусловлено тем, что каждая из растущих ячеек сравнительно быстро развивается одновременно с соседними преимущественно за счет роста главных осей, т. е. в одном направлении, обратном теплоотводу.

Лишь при замедленном охлаждении металла сварочной ванны, повышении в нем концентрации примесных атомов и понижении температурного градиента — перепада температур (например, при сварке с предварительным подогревом основного металла) ячейки, как указывалось, приобретают ответвления и становятся дендритами.

Последние при этом утолщаются, так как растут при меньшей скорости и на подкладках оплавленных зерен основного металла, выросших вследствие большего перегрева. Чем крупнее получились зерна в основном металле на поверхности раздела с жидкой ванной, тем крупнее кристаллиты шва и дендриты.

Последние, однако, можно измельчить и даже дезориентировать путем введения в металл элементов-модификаторов и других технологических мер, например, с помощью электромагнитного перемешивания жидкого металла ванны или проковкой кромок свариваемого металла.

Ориентировка дендритов смежных кристаллитов не одинакова, а составляет некоторые углы, создавая таким образом между смежными кристаллитами своеобразные границы срастания (рис. 37).

Рис. 37. Микроструктура металла шва типа 03X23Н28М3Д3Т с содержанием 1,37% кремния (между смежными дендритами и кристаллитами — включения высококремнистой эвтектики с более низкой температурой затвердевания, чем основа металла).

Внутрикристаллитная ликвация или, как ее чаще называют, микроскопическая химическая неоднородность (образование зон обогащения ликвирующими элементами и примесями пограничных слоев ячеек и дендритов) обусловлена зубчатым характером фронта кристаллизации (см. рис. 36).

При затвердевании металла шва на частично оплавленных зернах основного металла в первую очередь кристаллизуются группы ячеек из наиболее чистого от примесей металла в виде твердого раствора взаимно растворимых в нем элементов.

Вещества, обладающие меньшей растворимостью в затвердевшем металле, чем в жидком, с более низкой температурой плавления вытесняются в жидкий расплав, обогащая его.

Вследствие ограниченной диффузии впереди фронта кристаллизации создается обогащенный этими веществами слой жидкости с температурой плавления более низкой, чем основы расплава. При некоторой критической скорости кристаллизации металла сварочной ванны на первом затвердевшем слое появляются выступы в виде зубьев.

Высота выступов h соответствует интервалу кристаллизации обогащенного примесями жидкого металла и находится в обратной зависимости от скорости кристаллизации.

Чем выше общее содержание в металле элементов или примесей, снижающих температуру плавления сплава, меньше коэффициент диффузии этого элемента и примесей в жидкости и меньше коэффициент распределения их между твердым и жидким металлом, тем больше накапливается этого элемента или примесей перед фронтом кристаллизации.

Благодаря боковой диффузии растворенные в жидком металле примеси и накопленные впереди фронта кристаллизации ликвирующие элементы отводятся от вершин выступов к основаниям (см. рис. 36) и, внедряясь в решетку металла, образуют на границах ячеек-дендритов обогащенный ими твердый раствор, а при количестве примесей, превышающем растворимость их в твердом растворе — включения второй фазы, располагающиеся в междендритных и межкристаллитных зонах (см. рис. 37).

В слоях кристаллизации, описанных выше, ограниченно растворимые примеси также распределяются неравномерно. При этом чем меньше скорость кристаллизации и, следовательно, толще слои кристаллизации, тем больше неоднородность химического состава в пределах каждого слоя.

Зональная ликвация в металле шва вызывается неодновременной кристаллизацией периферийных его зон и средней части. Металл периферийных зон шва, затвердевающий в первую очередь, содержит минимальное количество ликвирующих элементов и примесей (С, S, Р, Si и др.).

Содержание примесей в остающемся жидком расплаве при этом несколько возрастает. Затвердевающий в последнюю очередь металл средней части шва оказывается, таким образом, более загрязненным примесями и образует так называемую зону слабины шва.

Зональная ликвация проявляется, однако, только в однопроходных узких швах значительного сечения. С уменьшением сечения шва увеличивается охлаждение сварочной ванны и возрастает скорость кристаллизации металла, благодаря чему ликвирующие примеси не успевают оттесняться к центру шва и в большом количестве фиксируются в твердом растворе междендритных пространств либо у граней ячеек кристаллитов.

В результате этого примеси (сера, фосфор, углерод) в различных зонах шва распределяются более или менее равномерно.

В швах любых сечений зональная ликвация развита значительно слабее, чем внутридендритная.

www.prosvarky.ru

www.samsvar.ru

Предварительный нагрев в сварке и что не стоит забывать

Явление нагрева сварного шва в околошовной зоне перед началом процедуры сварки известно под названием предварительный нагрев. В основном он применяется для печей, резистивных нагревательных элементов, горелок и высокочастотных нагревательных элементов. Процедура помогает устранить риск появления холодных трещин на металле и препятствует чрезмерному повышению твердости.

Зачем использовать предварительный нагрев?

Ниже приведены основные причины использования предварительного нагрева в процедуре сварки.

- Термическая обработка сварных конструкций устраняет влажность поверхности, а, следовательно, способствует уменьшению растрескивания.

- Она улучшает последующее расплавление и осаждение металла шва.

- Это снижает развитие напряжений, способствуя равномерному расширению и сжатию между сварным швом и основным металлом.

- Одной из основных задач предварительного нагрева является замедление скорости охлаждения, обеспечивающей равномерное затвердевание шва. Таким образом микроструктура металла будет иметь качественные механические свойства.

Типы

Исходя из соображений применения, термическая обработка сварных конструкций может определятся различными способами.

- Предварительный подогрев — минимальная температура сварного шва задается сразу перед началом сварки. В спецификации процесса сварки (WPS) он может быть указан в определенном диапазоне.

- Подогрев между проходами – в многопроходной сварке перед началом следующего прохода требуется максимальная температура. Нагрев в таком случае не может быть ниже, чем минимальное значение предварительной термической обработки.

- Поддерживание сварочной температуры — минимальная температура сварочной зоны, которая должна поддерживаться на протяжении всего процесса сварки. При прерывании работ температура зоны сварного шва не должна понижаться.

Где применяется термическая обработка сварных конструкций?

Как правило, предварительный подогрев применяется на основном металле на определенном расстоянии от шва. Давайте предположим, что А — это определенная часть углового шва, тогда в таком случае возникают две проблемы при расчете расстояния для применения предварительного нагрева.

- Если толщина основного металла меньше или равна 50 мм, то значение А не должно превышать 50 мм от шва.

- Если толщина основного металла превышает 50 мм, то А обязано быть менее 75 мм от шва (инструкция по выдаче сертификатов персоналу, проверяющему качество сварки: CSWIP 23,4).

Температуры предварительного нагрева

У многих возникнет вопрос: до каких температурных значений нагревать металл? Ответить на данный вопрос поможет рекомендуемая температура нагрева стальных металлических конструкций перед сваркой. В таблице ниже она отображается относительно к толщине и составу разных сталей.

Оборудование

Сегодня на рынке разработано несколько видов оборудования, которые используются в некоторых коммерческих отраслях с целью индикации температуры предварительного нагрева, ее измерения и контроля. Ниже перечислены основные температурные датчики и измерительные приборы, которые применяются для этого.

Контактный термометр — используется для точного измерения температуры до 350 градусов по Цельсию. Он состоит из устройства измерения температуры, известного как «термистор», его сопротивление значительно снижается при нагревании, а значит обратно пропорционально температуре. Однако, чтобы получить точные результаты возникает необходимость «периодической калибровки», что является минусом этого оборудования.

Термокарандаш и термопаста — состоят из материала, который плавится или меняет свой цвет при нагревании в зависимости от температуры. Они доступные, предлагаются по низкой цене и просты в использовании. Их слабая сторона — они не дают точных измерений.

Термопара — работает по принципу измерения термоэлектрической разности потенциалов между горячим металлом сварного шва и свариваемым металлом для вычисления температуры. Применяется во время сварки, после нее и для термической обработки с целью постоянного мониторинга и контроля температуры нагрева и охлаждения. Оборудование дает точные измерения в широком диапазоне температур, но у него есть необходимость периодической калибровки. Это является весомой проблемой.

blog.svarcom.net

Подогрев - свариваемая деталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Подогрев - свариваемая деталь

Cтраница 1

Подогрев свариваемой детали до 300 - 400 С способствует более замедленному охлаждению металла шва и прилежащих к нему зон после сварки. Замедленное охлаждение в значительной степени предотвращает получение отбеленных зон, что позволяет производить механическую обработку сварных соединений. Детали перед сваркой нагревают в термических печах, горнах или с помощью газовых горелок аце-тилено-кислородным пламенем. При подогреве газовой горелкой необходимо следить за равномерностью нагрева подогреваемой поверхности. [1]

Подогрев свариваемых деталей производится многопламенными горелками, пламя которых охватывает периметр стыка или торцы свариваемых деталей. [2]

Весьма полезным является подогрев свариваемых деталей, так как при этом отдаляется момент возникновения растягивающих напряжений в шве и уменьшается вероятность образования горячих трещин. Подогрев увеличивает также время пребывания сварочной ванны в жидком состоянии, что резко уменьшает пористость швов. [3]

Технологические особенности сварки включают сварочные режимы ( силу тока сварки, напряжение на дуге, скорость сварки), подогрев свариваемых деталей ( при необходимости), движение и наклон электрода, способ и направление выполнения требуемой формы и качества шва. [4]

По состоянию свариваемой детали различают три способа сварки чугуна: холодную, полугорячую и горячую. Холодную сварку выполняют без подогрева свариваемых деталей, полугорячую - при полном или местном подогреве до температуры 300 - 400 С, горячую - при полном нагреве до температуры 600 - 800 С. Эти способы сварки подразделяют на отдельные методы в зависимости от вида сварки, применяемых электродов и присадочного металла. [5]

Имеется несколько способов сварки чугуна, которые делятся на две основные группы: холодная и горячая сварка. Холодная сварка выполняется без подогрева свариваемых деталей. При горячей сварке детали частично или полностью подогреваются. Выбор способа сварки зависит от требований, предъявляемых к сварному соединению, и производственных возможностей. [6]

По состоянию свариваемой детали различают три способа сварки чугуна: холодную, полугорячую и горячую. Холодная сварка выполняется без подогрева свариваемых деталей. Эти способы сварки подразделяются на отдельные методы в зависимости от вида сварки, применяемых электродов и присадочного металла. [8]

По состоянию сварииррмой детали различают три способа сварки чугуна: холодную, иолугорячую и горячую. Холодная сварка выполняется без подогрева свариваемых деталей. Эти способы сварки подразделяются на отдельные методы в зависимости от вида сварки, применяемых электродов и присадочного металла. [10]

Вследствие хрупкости чугуна в чугунных деталях по причинам неравномерного расширения от нагрева и усадки от охлаждения могут появиться трещины. Наилучшей мерой борьбы с возникновением трещин является подогрев свариваемой детали - перед сваркой до температуры 750 и медленное, равномерное охлаждение после сварки. Подопрев производится в специальных печах, горнах, жаровнях, а также при помощи нескольких сварочных горелок и может быть полным или частичным в зависимости от размеров и формы детали. После сварки для улучшения качества сварного шва применяют закалку шва при температуре 500 - 560 с быстрым охлаждением в воде. В настоящее время широко распространен способ сварки чугунных деталей сплавами меди. Этот способ не требует предварительного подогрева изделия. [11]

Нагревательное устройство должно обеспечивать равномерное повышение температуры ( за 1 мин. На рис. 4 показана схема устройства для наиболее эффективного подогрева свариваемой детали. [12]

Выбор теплового режима сварки зависит от свойств свариваемых металлов н сплавов, жесткости конструкции и состояния ее при сварке. При сварке черных металлов термический режим состоит в подогреве свариваемых деталей. Причем для стали чем выше склонность ее к закалке и трещинам, тем выше должна быть температура подогрева. [13]

Выбор теплового режима сварки зависит от свойств свариваемых металлов и сплавов, жесткости конструкции и состояния ее при сварке. При сварке черных металлов термический режим состоит в подогреве свариваемых деталей. Причем для стали чем выше склонность ее к закалке и трещинам, тем выше должна быть температура подогрева. [14]

Формы служат для подвода жидкого металла к месту сварки деталей и формирования сварного шва нужной конфигурации. Формы являются также изоляционным материалом, уменьшающим теплопотерп и облегчающим осуществление подогрева свариваемых деталей до необходимой температуры. Формы изготовляются разъемными, состоящими из двух-трех частей. Набивка форм производится огнеупорной массой, состоящей из 80 % песка и 20 % огнеупорной глины. Перед сваркой формы просушиваются при температуре 120 - 150 С в течение 6 - 8 час. [15]

Страницы: 1 2

www.ngpedia.ru

Влияние - предварительный подогрев - Большая Энциклопедия Нефти и Газа, статья, страница 1

Влияние - предварительный подогрев

Cтраница 1

Влияние предварительного подогрева на величину факела незначительно. [1]

Влияние предварительного подогрева дутья сравнительно невелико. [2]

Вихерта [20] над влиянием предварительного подогрева на последействие в стекле и сильное возрастание последействия с температурой [36-40] также говорят в пользу взглядов Максвелла. [3]

В данной работе исследовано влияние предварительного подогрева пробы до температуры колонки на эффективность препаративного разделения. [4]

Рассмотрены также вопросы о влиянии предварительного подогрева изделий Т0 на температурный режим сварочной ванны и влиянии параметров режима сварки на скорость кристаллизации металла сварного шва. Получены теоретические зависимости, определяющие это влияние. [5]

Воробьев и Приходько [3] также установили влияние предварительного подогрева на вязкость масел; они от - § мечают, что это временный эффект, который исчезает в течение суток. [7]

Вероятно, в данном случае сказывается влияние предварительного подогрева, достигающего 400 - 450 С, а также режимов сварки ( повышенная сила тока, большие размеры сварочных валиков и пр. [8]

При перекачке подогретых топлив возможны три области режимов работы трубопроводов. Первая область наблюдается при малых расходах, когда влияние предварительного подогрева топлива несущественно, так как температура топлива, прошедшего короткий начальный участок трубопровода, становится близкой к температуре окружающей среды. Третья область характерна для большой производительности, при которой охлаждением продукта из-за потерь тепла в окружающую среду можно пренебречь. Вторая область характерна для промежуточных расходов, при которых температура по длине трубопровода не остается постоянной. В этой области вследствие высокой зависимости вязкости от температуры влияние вязкости на сопротивление оказывается большим, чем влияние расхода, а потому при уменьшении расхода сопротивление растет, а при увеличении расхода - уменьшается, что обусловливает неустойчивую работу топливопровода. [9]

В связи с этим интересно сопоставить результаты расчета, относящиеся к различным значениям режимных параметров ( с0, Т0) при фиксированном положении фронта пламени. В обоих случаях по условиям расчета местоположение фронта пламени одинаково, что позволяет выявить в чистом виде влияние предварительного подогрева топлива. [10]

При четырехкратном подогреве крекинг-остатков до 150 С вязкость значительно увеличивается по сравнению с вязкостью стабилизированного крекинг-остатка. При этом большее изменение вязкости ( почти вдвое) наблюдается при низких температурах и меньшее ( примерно на 50 %) при температурах выше 50 С. Такое увеличение вязкости не может быть объяснено необратимым изменением состава крекинг-остатка под действием температуры, так как последующая термическая стабилизация крекинг-остатка путем охлаждения его до 0 С в течение 2 ч ликвидирует влияние предварительного подогрева. Значительное увеличение вязкости объясняется тем, что при температурах менее 50 С тяжелые крекинг-остатки, являясь структурированнымижВДЖстямй, обладают аномальной ( кажущейся) вязкостью. Эта вязкость непостоянна и в наших условиях зависит главным образом от предварительной термообработки, приводящей к различному структурообразованию. [11]

Подрезы ( рис. 83) представляют собой углубления в основном металле, идущие по краям сварного шва. Глубина подреза может достигать нескольких миллиметров. Причиной образования подрезов может быть большая сила тока и повышенное напряжение, смещение электрода относительно оси шва, неудобное пространственное положение шва при сварке, небрежность или недостаточная квалификация сварщика. Незаполнение углубления металлом и появление подреза определяются соотношением скорости кристаллизации металла шва и заполнения углубления жидким металлом. Поэтому устранить подрезы можно, уменьшив скорость кристаллизации или увеличив скорость заполнения углубления металлом. Обычно снижают скорость кристаллизации за счет уменьшения скорости сварки, предварительного подогрева деталей или применения многоэлектродной сварки, однако влияние предварительного подогрева, очевидно, связано не только со снижением скорости кристаллизации металла, но и с улучшением смачиваемости твердого металла расплавленным металлом вследствие меньшей разности температур между ними. Уменьшая рабочую толщину металла, подрезы являются местными концентраторами напряжений от рабочих нагрузок и могут привести к разрушению сварных швов в процессе эксплуатации конструкций. Причем более опасными являются подрезы, расположенные поперек действующих на них усилий в угловых и стыковых швах. При сварке на больших токах и высоких скоростях иногда отмечается отсутствие зоны сплавления между основным и наплавленным металлами. [12]

Роль пограничного слоя при стабилизации пламени телом плохообтекаемой формы, по-видимому, является двоякой. Во первых, он определяет аэродинамический характер зоны соприкосновения между продуктами сгорания в следе непосредственно за стабилизатором и несгоревшим газом в подаваемой смеси. Во-вторых, вследствие его контакта со стабилизатором наличие его означает, что несгоревшие газы, поступающие в первичную зону горения, оказываются предварительно подогретыми. То, что пограничный слой сравнительно медленно движется, по-видимому, не имеет существенного значения; это влияет только на характер зоны соприкосновения ( ламинарный или турбулентный) между продуктами сгорания и свежим газом. Двоякая роль пограничного слоя проявляется во влиянии удаления пограничного слоя на пределы устойчивости. Наблюдается также сокращение пределов устойчивости, когда влияние недостаточного предварительного подогрева перекрывает смещение состава. [13]

Страницы: 1

www.ngpedia.ru

Кристаллизация - металл - сварочная ванна

Кристаллизация - металл - сварочная ванна

Cтраница 4

Таким образом, как и при сварке в защитной среде инертных газов, в этом случае образуется окись углерода, которая в процессе кристаллизации металла сварочной ванны создает в нем поры. Для подавления образования окиси углерода ( СО) через присадочную проволоку в расплавленный металл сварочной ванны вводятся элементы раскислители - кремний и марганец. [46]

Таким образом, как и при сварке в защитной среде инертных газов, в этом случае образуется окись углерода, которая в процессе кристаллизации металла сварочной ванны создает в нем поры. Для подавления образования окиси углерода ( СО) через присадочную проволоку в расплавленный металл сварочной ванны вводятся элементы-раскислители - кремний и марганец. [47]

Стойкость металла шва и околошовной зоны против образования кристаллизационных трещин можно повысить, используя в ряде случаев швы с малым коэффициентом формы, что способствует нормальной кристаллизации металла сварочной ванны; предварительный подогрев изделия ( его примеаение зависит от состава и свойств стали) и электроды с фтористо-кальциевым покрытием. Для получения плотных швов необходимо устранить причины, вызывающие появление пор, основным возбудителем которых является водород. При сварке высоколегированных сталей ( нержавеющих) основными источниками водорода служат электродные покрытия, защитный газ, краски, масла и другие загрязнения. Поэтому электроды непосредственно перед сваркой следует прокаливать, тщательно осушать защитный газ, сварку фтористо-кальциевыми электродами выполнять на постоянном токе обратной полярности, что позволяет резко уменьшить опасность образования пор в металле шва. При сварке в аргоне некоторых аустенитных сталей появление пор наблюдается на границе сплавления. Для предотвращения этого к аргону добавляют 2 - 5 % кислорода, который образует с водородом нерастворимый в металле гидроокисел. [48]

Стойкость металла шва и околошовной зоны против образования кристаллизационных трещин можно повысить, используя в ряде случаев швы с малым коэффициентом формы, что способствует нормальной кристаллизации металла сварочной ванны, предварительный подогрев изделия ( он зависит от состава и свойств стали) и электроды с фтористо-кальциевым покрытием. [49]

На участке / / плавильного пространства, где ионизация газовой клп газошлаковон среды незначительна ( из-за удаленности источника нагрева и отвода теплоты в изделие) происходит кристаллизация металла сварочной ванны и образуется шов. [51]

В большинстве случаев сварки плавлением и при всех наплавочных работах в расплавляемый основной металл вводится добавочный, наплавляемый; в результате их смешивания образуется сварочная ванна. Кристаллизация металла сварочной ванны вследствие прекращения действия источника тепла или его удаления при перемещении приводит к образованию металла сварного шва или наплавки. Введение добавочного металла осуществляется посредством расплавления сварочным источником тепла специальных сварочных материалов. [52]

Медь в расплавленном состоянии поглощает значительные количества водорода. При кристаллизации металла сварочной ванны с большой скоростью ввиду высокой теплопроводности меди и резким уменьшением растворимости водорода в металле ( рис. 156, б) атомарный водород не успевает покинуть металл за счет десорбции. [54]

Низкие температуры оказывают существенное влияние на процесс сварки. Скорость охлаждения и кристаллизации металла сварочной ванны с понижением температуры сварки повышается, в результате чего увеличивается насыщение металла газовыми и шлаковыми включениями, неуспевшими всплыть на поверхность и перейти в шлак. [55]

В сварных швах место начала легирования металла РЭ зависит от способа введения этого элемента в сварочную ванну и ее размеров, а следовательно, и параметров режима сварки. При этом за точку кристаллизации металла сварочной ванны обычно принимают точку, лежащую на поверхности металла шва по его продольной оси на границе с жидким металлом. [57]

Расплавленные основной и присадочный металлы, сливаясь, образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла и ранее образовавшегося шва. Сварной шов образуется в результате кристаллизации металла сварочной ванны. При сварке неплавящимся электродом без дополнительного ( присадочного) материала расплавляется только основной металл. [58]

На неравномерность распределения РЭ в металле по длине и поперечному сечению шва ПС большое влияние оказывают специфическая форма и размеры сварочной ванны, зависящие в основном от режимов сварки. Как видно из рис. 32, кристаллизация металла сварочной ванны, а следовательно, и изоконцентрационные линии металла шва ПС проходят на поверхности шва по точкам Г - Б - Г, а по продольному сечению по оси шва - по точкам Б - В. [60]

Страницы: 1 2 3 4

www.ngpedia.ru

Температура - сварочная ванна - Большая Энциклопедия Нефти и Газа, статья, страница 1

Температура - сварочная ванна

Cтраница 1

Температура сварочной ванны при дуговой сварке также характеризуется значительным превышением над точкой плавления, перегрев составляет 100 - 5Q09 С. Высокая температура способствует высокой скорости протекания реакций, однако из-за больших скоростей охлаждения реакции при сварке обычно не успевают завершиться полностью. [1]

Температура сварочной ванны при дуговой сварке также характеризуется значительным превышением над точкой плавления, перегрев составляет 100 - 500 С. Высокая температура способствует высокой скорости протекания реакций, однако из-за больших скоростей охлаждения реакции при сварке обычно не успевают завершиться полностью. [2]

Снижение температуры сварочной ванны способствует уменьшению размеров дендритов в наплавленном металле. Например, при автоматической сварке трехфазной дугой это достигается подачей присадочной проволоки в шов: чем больше скорость подачи проволоки, тем меньше размер дендритов. [3]

Фру мин И. И. О температуре сварочной ванны. [4]

Обычная сварка чугуна производится при температуре сварочной ванны, превышающей температуру плавления чугуна. [5]

Самое значение вязкости шлаков в области температур сварочной ванны и ее затвердевания также является важной характеристикой. При обычной для расплавленного металла вязкости т м 0 01 ч - 0 02 пз шлаки должны быть значительно более вязкими. Удовлетворительными характеристиками обладают шлаки ( применяемые при сварке сталей) с т ] ш 0 8 - - 3 0 пз. [6]

Раскисляющие действия марганца и кремния усиливаются с понижением температуры сварочной ванны, что способствует уменьшению содержания закиси железа в металле шва. [7]

ВЯЗКИЙ ФЛЮС - флюс, вязкость которого велика при температуре сварочной ванны. [8]

При ручной дуговой сварке положительные результаты получают в противоположном варианте, т.е. при снижении температуры сварочной ванны, что зависит от температуры плавления электрода. Снижения температуры плавления электрода достигают увеличением содержания никеля и марганца. [10]

При ручной дуговой сварке положительные результаты получают в противоположном варианте, т.е. при снижении температуры сварочной ванны, что зависит от температуры плавления металла шва. Это достигают увеличением никеля и марганца в составе электрода, снижающим температуру его плавления. [12]

Эффективными способами уменьшения зерна металла сварного шва и околошовной зоны являются способы, обеспечивающие снижение температуры сварочной ванны: автоматическая наплавка с подачей присадочной электродной проволоки, наплавка лентой, наплавка расщепленным электродом и др. Для измельчения первичной структуры металла сварных швов широкое применение в сварочной технике нашло введение модификаторов в сварочную ванну. В качестве модификаторов применяются многие элементы, в том числе алюминий, титан, ванадий, вводимые в сварочную ванну через покрытия, электродную проволоку или флюс. Модификаторы, вводимые в сварной шов в требуемом количестве, обусловливают образование дезориентированной структуры шва и значительно повышают механические характеристики сварного соединения. [13]

Удаление из металла связанного кислорода и азота может быть успешным только в том случае, если парциальное давление этих газов в камере будет ниже упругости диссоциации окислов и нитридов при температурах сварочной ванны. [14]

Температура в различных зонах электрической дуги неодинакова: в середине столба дуги - около 6000 С, в анодной области - 2600 С, в катодной области - 2400 С, а температура сварочной ванны 6 достигает 1700 - 2000 С. В электрической дуге переменного тока тепло дуги и температура в катодной и анодной областях распределяются примерно одинаково. [15]

Страницы: 1 2 3

www.ngpedia.ru

Технология кристаллизации металла в сварочной ванне (часть2)

С увеличением сварочного тока при неизменном напряжении дуги или с уменьшением напряжения при неизменном токе отношение ширины сварочной ванны к ее глубине (коэффициент формы шва) уменьшается. При этом кристаллы металла ванны от основного металла растут навстречу друг другу (рис. 34, а).

При уменьшении тока (при постоянном напряжении) или повышении напряжения дуги (при постоянном токе) отношение ширины ванны к ее глубине увеличивается; кристаллиты растут в направлении к вершине шва (рис. 34, б).

Широкие швы с меньшей глубиной провара обладают лучшими механическими свойствами и в большинстве случаев большей стойкостью против образования трещин, чем узкие швы с глубоким проваром.

Однако швы с чрезмерно большим коэффициентом формы более склонны к образованию горячих трещин, чем глубокие и узкие швы в связи с превалирующим влиянием больших усадочных напряжений и деформаций. Особенно это относится к сварке открытой дугой высоколегированных аустенитных сталей.

Рис. 34. Изменение направленности кристаллизации металла шва в зависимости от режима сварки (схема): а — при повышенном сварочном токе, пониженном напряжении дуги и повышенной скорости сварки (глубокий провар, узкий шов, взаимно встречное направление кристаллов от стенок шва к его центру), б — при повышенном напряжении дуги и пониженном сварочном токе (малый провар, широкий шов).

Более благоприятная форма срастания кристаллитов (без образования линии слабины) наблюдается также и по длине шва. С уменьшением скорости сварки длина сварочной ванны уменьшается, кристаллиты сильнее изгибаются от боковых стенок к оси шва по его длине, срастаются между собой под меньшими углами, подобно тому, как это имеет место при электрошлаковой сварке (см. рис. 35, а).

Наиболее малые углы (приближающиеся к нулю) между кристаллитами и осью шва наблюдаются при скорости сварки 10 м/ч и менее. При этом вредные примеси растущими кристаллитами выталкиваются вперед жидкой ванны и в значительном количестве всплывают в шлак.

Вследствие этого уменьшается внутрикристаллитная дендритная химическая неоднородность металла по этим примесям и повышаются механические и технологические свойства металла шва, в том числе стойкость против образования горячих трещин, особенно высоколегированных чистоаустенитных швов.

Рис. 35. Макроструктура металла шва, выполненного электрошлаковой сваркой: а — разрез вдоль шва, б — разрез поперек шва.

При уменьшении скорости теплоотвода с поверхности сварочной ванны, при сварке под флюсом, а тем более при наличии над растущими кристаллитами значительного объема сильно нагретого жидкого металла и шлака при электрошлаковой сварке создаются благоприятные условия для всплывания шлаковых включений и удаления газов из металла шва.

С увеличением объема сварочной ванны и уменьшением скорости ее охлаждения увеличивается размер столбчатых кристаллов, вследствие чего ударная вязкость металла шва снижается.

Особенно отличаются крупнокристаллитной структурой швы, выполненные электрошлаковым способом. Кристаллиты при этом настолько велики, что легко различаются невооруженным глазом (см. рис. 35).

Для измельчения структуры металла сварных швов в жидкий расплав иногда вводят элементы-модификаторы (алюминий, титан, ванадий и др.).

Действие модификаторов сводится к понижению скорости роста кристаллитов за счет обволакивания их поверхностно-активной пленкой. Присутствие в металлической ванне весьма малых концентраций элементов-модификаторов приводит к значительному измельчению и дезориентированию первичной структуры металла шва.

Нередко для измельчения структуры металла шва, а также металла околошовной зоны сварные соединения из конструкционных сталей подвергают термической обработке — нормализации. Однако к нормализации прибегают при крайней необходимости, так как применение термической обработки сварных изделий влечет за собой дополнительные затраты.

Измельчить структуру швов можно также с помощью ультразвука, механической вибрации сварочной ванны и т. д. Эти методы особенно целесообразно применять для измельчения структуры металла шва, выполняемого электрошлаковым способом.

Несмотря на крупные кристаллиты из-за меньшей дендритной химической неоднородности металла шва и меньшего темпа нарастания сварочных напряжений и деформаций электрошлаковые швы отличаются вполне удовлетворительными механическими свойствами и стойкостью против образования горячих трещин.

В зависимости от характера и состава сплава и условий кристаллизации (главным образом в зависимости от скорости кристаллизации) кристаллиты растут либо в виде ячеистых столбчатых форм, либо в виде древовидных форм (дендритов).

При затвердевании металла шва в виде дендритов первые элементарные ячейки, образующие оси, а затем и ветви дендритов содержат меньше примесей, чем исходный жидкий расплав.

По мере увеличения ветвей дендрита жидкий расплав, находящийся в междуосных пространствах, обогащается примесями и затвердевает в последнюю очередь, т. е. при более низкой температуре.

Вследствие этого образовавшиеся дендриты оказываются неоднородными по химическому составу: центральные и начальные части дендритов состоят из наиболее чистого твердого раствора, а междендритные пространства и пограничные его зоны содержат повышенную концентрацию указанных примесей и легирующих элементов.

При ячеистой форме кристаллизации каждый кристаллит состоит из большого количества параллельно расположенных ячеек столбчатой формы, центральная часть которых представляет собой наиболее чистый от примесей твердый раствор, а его грани наиболее обогащены примесями и ликвидирующими легирующими элементами (рис. 36).

Рис. 36. Схема зубчатого фронта кристаллизации металла шва: а — толщина дендритов, h — высота выступов дендритов при кристаллизации.

Отмеченное строение кристаллитов обусловлено тем, что каждая из растущих ячеек сравнительно быстро развивается одновременно с соседними преимущественно за счет роста главных осей, т. е. в одном направлении, обратном теплоотводу.

Лишь при замедленном охлаждении металла сварочной ванны, повышении в нем концентрации примесных атомов и понижении температурного градиента — перепада температур (например, при сварке с предварительным подогревом основного металла) ячейки, как указывалось, приобретают ответвления и становятся дендритами.

Последние при этом утолщаются, так как растут при меньшей скорости и на подкладках оплавленных зерен основного металла, выросших вследствие большего перегрева. Чем крупнее получились зерна в основном металле на поверхности раздела с жидкой ванной, тем крупнее кристаллиты шва и дендриты.

Последние, однако, можно измельчить и даже дезориентировать путем введения в металл элементов-модификаторов и других технологических мер, например, с помощью электромагнитного перемешивания жидкого металла ванны или проковкой кромок свариваемого металла.

Ориентировка дендритов смежных кристаллитов не одинакова, а составляет некоторые углы, создавая таким образом между смежными кристаллитами своеобразные границы срастания (рис. 37).

Рис. 37. Микроструктура металла шва типа 03X23Н28М3Д3Т с содержанием 1,37% кремния (между смежными дендритами и кристаллитами — включения высококремнистой эвтектики с более низкой температурой затвердевания, чем основа металла).

Внутрикристаллитная ликвация или, как ее чаще называют, микроскопическая химическая неоднородность (образование зон обогащения ликвирующими элементами и примесями пограничных слоев ячеек и дендритов) обусловлена зубчатым характером фронта кристаллизации (см. рис. 36).

При затвердевании металла шва на частично оплавленных зернах основного металла в первую очередь кристаллизуются группы ячеек из наиболее чистого от примесей металла в виде твердого раствора взаимно растворимых в нем элементов.

Вещества, обладающие меньшей растворимостью в затвердевшем металле, чем в жидком, с более низкой температурой плавления вытесняются в жидкий расплав, обогащая его.

Вследствие ограниченной диффузии впереди фронта кристаллизации создается обогащенный этими веществами слой жидкости с температурой плавления более низкой, чем основы расплава. При некоторой критической скорости кристаллизации металла сварочной ванны на первом затвердевшем слое появляются выступы в виде зубьев.

Высота выступов h соответствует интервалу кристаллизации обогащенного примесями жидкого металла и находится в обратной зависимости от скорости кристаллизации.

Чем выше общее содержание в металле элементов или примесей, снижающих температуру плавления сплава, меньше коэффициент диффузии этого элемента и примесей в жидкости и меньше коэффициент распределения их между твердым и жидким металлом, тем больше накапливается этого элемента или примесей перед фронтом кристаллизации.

Благодаря боковой диффузии растворенные в жидком металле примеси и накопленные впереди фронта кристаллизации ликвирующие элементы отводятся от вершин выступов к основаниям (см. рис. 36) и, внедряясь в решетку металла, образуют на границах ячеек-дендритов обогащенный ими твердый раствор, а при количестве примесей, превышающем растворимость их в твердом растворе — включения второй фазы, располагающиеся в междендритных и межкристаллитных зонах (см. рис. 37).

В слоях кристаллизации, описанных выше, ограниченно растворимые примеси также распределяются неравномерно. При этом чем меньше скорость кристаллизации и, следовательно, толще слои кристаллизации, тем больше неоднородность химического состава в пределах каждого слоя.

Зональная ликвация в металле шва вызывается неодновременной кристаллизацией периферийных его зон и средней части. Металл периферийных зон шва, затвердевающий в первую очередь, содержит минимальное количество ликвирующих элементов и примесей (С, S, Р, Si и др.).

Содержание примесей в остающемся жидком расплаве при этом несколько возрастает. Затвердевающий в последнюю очередь металл средней части шва оказывается, таким образом, более загрязненным примесями и образует так называемую зону слабины шва.

Зональная ликвация проявляется, однако, только в однопроходных узких швах значительного сечения. С уменьшением сечения шва увеличивается охлаждение сварочной ванны и возрастает скорость кристаллизации металла, благодаря чему ликвирующие примеси не успевают оттесняться к центру шва и в большом количестве фиксируются в твердом растворе междендритных пространств либо у граней ячеек кристаллитов.

В результате этого примеси (сера, фосфор, углерод) в различных зонах шва распределяются более или менее равномерно.

В швах любых сечений зональная ликвация развита значительно слабее, чем внутридендритная.

www.prosvarky.ru